Глава 11

Конвейер

«Смотри. Вот это – «черная линия», она уже достаточно старая. Мы ее перевезли из Адлера, собрали. Здесь делаем классический чай. А вот эту современную «зеленую линию» нам около шести месяцев собирали японцы. Таких в мире всего три…» – рассказывал мой новый руководитель Григорий на экскурсии по Мацестинской чайной фабрике, по недавно собранному строителями зеленому ангару.

Так началась моя история в роли экономиста, если верить трудовой книжке, и снабженца, если оценивать мою реальную работу в этой уникальной организации. Тогда шла активная стройка, возводились новые ангары, производственные цеха, сборочные линии, и мой будущий руководитель Григорий зашивался. Как раз закончилась моя карьера бармена, и я был в поисках работы, тем более что на 3-м (или 4-м, уже не помню) курсе было бы здорово получить практику, более близкую к специальности.

В голове еще не было всей этой системности, но все вокруг было безумно интересно. На фабрике работали, наверное, около 70 человек, и о каждом из ребят можно было бы написать отдельный комикс, а о ком-то даже и несколько томов в стиле романа «Война и мир». Ребята из Украины налаживали немецкие станки по сбору чайных пакетиков, грузинский teatester из Индии проверял чай на качество, устраивая яркие дегустации напитков, в отделе маркетинга девушки разрабатывали и тестировали новые виды упаковок для будущих прилавков.

Кроме невероятной атмосферы предприятия меня больше всего увлекала одна большая машина – «чайная линия». С одной стороны в нее закидывали собранные листья чая, а с другой стороны выходили скрученные ферментированные чаинки с характерным неприятным, на мой вкус, запахом. Правда, когда в очередной раз к нам приехала делегация японских техников-экспертов, их оценка качества чая была высшей: «Вот такой зеленый чай особенно ценится в Японии!»

Тогда я впервые познакомился с конвейером в реальности. Вся прямая линия, части которой были собраны на одном из японских островов, состояла из блоков с разным узким функционалом: одна машина хорошенько мыла листья на протяжении определенно заданного времени; другая машина поднимала по ленте вымытые листья наверх и засыпала их в специальный сушильный барабан; где-то стояли небольшие печки, барабаны для скручивания… Все это смотрелось очень необычно и интересно.

Потом все собирали в специальные контейнеры и переносили в другой цех, где уже немецкие машины аккуратно расфасовывали их в пакеты и перекладывали в пачки по 25 штук в каждую. Вот так на относительно небольшой площади международными силами из разных уголков Земли собирался знаменитый чай. Опыт был невероятный, за что я благодарен всей команде и лично целеустремленному собственнику предприятия Константину Туршу.

Итак, базовый принцип, заложенный в этой модели, – классическое разделение труда. О нем писал еще Адам Смит в знаменитом «Исследовании о природе и причинах богатства народов». Такая модель поведения очень долго была основополагающей на предприятиях. Но рынок меняется, появляются инновации, поэтому на практике тоже нужны изменения.

Один из важных кирпичиков «Пути Системы» – конвейер. Но здесь подразумевается не та длинная сборочная линия с массой рабочих, а именно сам концепт, суть, логика. Все по-разному понимают разделение труда, и конвейер в частности, поэтому расскажу, как это вижу я.

Простой пример. Павел пришел работать в компанию, у него полно идей и планов. Амбиции – стать лучшим продавцом и позже – руководителем отдела.

Он работал в разных компаниях, достиг значимых результатов. «Звезда!» – подумал собственник и вырвал Павла с руками и ногами у конкурентов. И вот он здесь – готов работать и приносить деньги.

Но настал первый рабочий день, и в ответ на логичный вопрос: «Что мне делать?» – собственник замялся. Произнес что-то невнятное, рассказал быстро о компании и передал Павла Ирине – очень занятой девушке, которая делает «все и сразу». В итоге у Павла ступор.

Два дня Павел пытался работать, но безуспешно. «Зачем тратить свое время впустую?» – подумал он и ушел в поисках более системной компании.

А бывает по-другому. Вопреки проблемам человек остался, проявил силу духа и стал очередным «героем», который каждый рабочий день «тушит пожары». Вокруг царит путаница: собственнику приходится постоянно погружаться в процессы, контролировать, доделывать работу людей в команде – невероятно дикая рутина. Попытка внедрить CRM-систему не приводит к результату – команда отказывается работать в ней, нет цифр, руки опускаются, а работать надо. Уйдет сотрудник-«звезда» – провал в прибыли. Приходится уговорами, поблажками, манипуляциями, угрозами делать все, чтобы он не ушел.

В компании царит хаос.

Одна из главных причин всех этих проблем кроется в том, что нет понятного бизнес-процесса (БП) и, как результат, понимания, кто чем занимается. Если бы Павлу дали нарисованный БП, показали пальцем, за какие блоки он отвечает, то, возможно, он принес бы не один миллион прибыли.

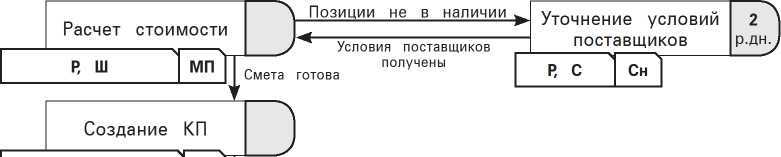

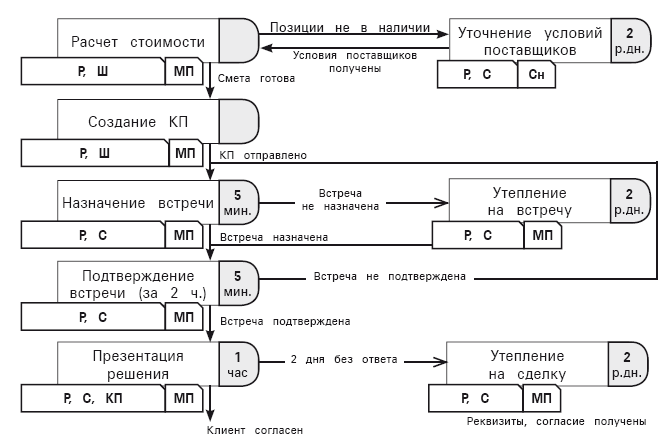

Ключевой бизнес-процесс – визуальное изображение пути клиента внутри компании с момента поступления первого обращения через продажи и исполнение обязательств до подписания акта выполненных работ. Рисуется в виде нескольких прямоугольников (процессов) и выходящих из них стрелочек (результатов процессов). К каждому прямоугольнику могут добавляться:

• регламент – документ с ответом на вопрос «что делать?»;

• скрипт – документ с ответом на вопрос «что говорить?»;

• шаблон – готовый на 80 % документ с местами для подстановки изменяемых параметров;

• чек-лист – список с перечислением всех элементов, «чтобы не забыть»;

• технологическая карта – визуальное изображение минимального уровня качества процесса. Как должен выглядеть готовый салат «Цезарь»? А готовая деталь производства?

• четкий ответственный – роль, не конкретный человек. То есть «Менеджер продаж», а не Павел. Потому что роли не изменяются, а люди могут исполнять разные роли.

Бизнес-процесс – «позвоночник», «стержень», после изображения которого уже можно создавать системные документы. Без него практически невозможно провести автоматизацию компании и тем более масштабировать бизнес.

Главная проблема текущих нотаций (способов описания) бизнес-процессов в том, что либо они громоздкие с излишней детализацией (BPMN), либо их тяжело воспринимать визуально. В компании «БКС-Премьер» была внедрена модель ISO 9001. Лично я смотрел на блок-схемы и не мог понять, что с ними делать. Стандарты были, но по ним работали далеко не все.

Признаки правильно построенного бизнес-процесса:

• он должен быть очень простым. Приходит любой человек – показываем, тыкаем пальцем, где его процессы, он говорит: «Все ясно»;

• он должен быть нарисован «широкими мазками» – без большой детализации. Все детали уходят в системные документы, например регламенты;

• у каждого процесса только 1 ответственный – не ноль, не два, не три, чтобы не было путаницы;

• ответственность = задача закрывается на 100 %, «под ключ», без проверки руководителем;

• у каждого мини-процесса есть четкий результат в формате «что сделано»: «КП отправлено», «оплата получена», «карточка клиента заполнена», «акт подписан». Тогда участники будут доводить дело до конца. Это основной принцип для качественной автоматизации;

• процесс стандартизирован. Вот здесь расскажу более подробно.

Когда мы летели из Катара в Москву на аэробусе, мы пролетали над Краснодаром, в который, собственно говоря, нам и надо было попасть. Мы не кричали во все горло: «Эй! Под нами Краснодар, остановите!» – мы спокойно долетели до Домодедово и дождались рейса в родной город. Могли бы мы лететь, как нам хотелось? Конечно! На «кукурузнике»… Индивидуальная доставка до места. Но ведь мало крупных авиакомпаний летают так. Есть четкие маршруты – здесь та же логика. «Индивидуальный подход» – это не всегда хорошо.

Существует миф, что регламенты и бизнес-процессы превращают сотрудников в роботов. Это в корне неверно, вопрос – в правильном отношении. Системные документы – НЕ наручники, они помощники. Эффективный бизнес-процесс и документы формируются из практики. На этапе роста хаос – это нормально, но со временем можно отрезать худшие действия и «зацементировать» лучшие. Новый сотрудник может работать как хочет, но гораздо проще делать все по уже отработанным шагам, в этом и суть системного подхода – сэкономить время.

Историю про роботов и персональный подход часто рассказывают «горе-менеджеры» по продажам. Монолог одного из таких ребят звучал примерно так: «Никита, но ведь с одним клиентом нужно поговорить 10 минут, с другим – 35. С кем-то за жизнь подольше, с кем-то кратко…» В такие моменты пропадает судьба будущего профессионала. Достаточно ведь просто системно вести разговор с каждым клиентом по простой логике, дополняя каждый шаг своими персональными находками, сленгом и особенностями, но по «тоннелю».

Вспомним пример с Павлом: сильный эксперт больше похож на болид Формулы-1, а не на экскаватор – раскрывается на уже построенной трассе, легко адаптируется и трудится каждый день для наработки мастерства. Строить процессы и эффективно работать в них – не одно и то же.

В нашу компанию пришла Наталья. До этого она работала в отделе продаж посуды предприятиям общепита. Спустя пять дней адаптации (обучения) с готовыми системными документами и бизнес-процессами она совершила первую сделку в абсолютно новой для себя сфере. И все благодаря стандартизации. До этого в других сферах до первой сделки она обучалась минимум 30 дней.

Как конвейерная модель работает в произ водственно-торговой компании?

В Краснодарском крае в цеху по производству выпечки сотрудники делали пирожки полностью своими руками – от замеса теста, подготовки начинки до формовки и выпечки. Вроде бы так проще, но практика показала низкую производительность, и клиенты жаловались на невысокое качество выпечки: часто был недостаток начинки внутри, приходилось ставить камеры и контролировать процесс.

Кроме того, в нескольких дальних магазинах постоянно не хватало выпечки, примерно к середине дня она заканчивалась – в цеху изготавливали определенное количество пирожков, установленное заведующим цеха, и «не попадали» в необходимое.

Как решили эту проблему? Разделили процесс производства на части, сделали конвейер. Все процессы, с одной стороны, объединили в общую логику, с другой – разделили этапы на части с четкими ответственными и проверкой на точках стыков – мы называем это «правило автобана», ниже станет ясно почему.

Теперь конвейер выглядит так: в каждой торговой точке всегда есть один старший продавец смены; он формирует заказ на следующий день под свою ответственность. У него есть минимальный объем заказа и общие планы выручки на месяц. Старший продавец получает процент от вырученных с продажи денег, поэтому старается продать и заказать как можно больше выпечки. И при этом вся нереализованная продукция списывается по срокам в регламентах и как бы закупается на деньги продавца. Здесь ответственность обоюдная: можно заработать и потерять – для этого необходимо принимать четкие и быстрые решения.

Допустим, старший продавец заказал 200 пирожков с курятиной, с другой точки на производство пришел заказ на 100 пирожков и с третьей – на 300. В производство поступил заказ всего на 600 пирожков. Заведующий производством берет общую заявку и делит по технологическим картам объем пирожков на сырье. Например, получается 3 кг курятины и 3 кг муки определенных регламентированных характеристик. Объем поступает заведующему складом, тот сверяет в программе или на бланке, действительно ли есть 600 пирожков с подписью продавцов и действительно ли 600 пирожков можно сделать из 3 кг курятины и 3 кг муки по технологическим картам. При автоматизированной системе такие процессы проходят за секунды.

Если все сходится, 3 кг мяса выдается сотрудникам кухни, 3 кг муки выдается тестоделам. Те тоже проверяют количество и качество сырья и ставят свою подпись либо делают подтверждение в программе. Это означает принятие ответственности на себя. Если после подписи в процессе возникают ошибка, проблема, нехватка сырья, тот, кто взял ответственность, решает все вопросы, потому что за это может отвечать только один человек. На кухне сварили, подготовили и порезали курицу с ароматными приправами, тестоделы приготовили свежее тесто. Оба отдела передали результат своей работы в следующий цех – заготовщикам. Те взвесили продукты, проверили на качество – если обнаружили брак, отправили на доготовку или списали, указав причину. Сделали заготовки пирожков и передали их пекарю. После выпечки проводятся итоговое взвешивание и проверка заведующего цехом, передача экспедитору и приемка продуктов на месте продавцом. Процесс закольцевался.

Так происходит самоконтроль каждого процесса на стыках силами его же участников. Плохо, если все приходится контролировать собственнику компании.

Иногда бывает сложно организовать такой процесс на небольшом предприятии, но лучше привлечь людей на частичную занятость, аутсорсинг и поставить цели для маркетинга, чтобы запустить производство, чем наткнуться на массу проблем.

Конвейерный подход значительно упрощает работу компании, собирая все в единую систему и упрощая контроль.

Вот как это работает, например, в дорожном движении. Есть камеры на конкретном участке дороги. У многих автолюбителей в машинах стоят антирадары – они сигнализируют о приближении к таким камерам. Соответственно, водители то снижают скорость на конкретном участке дороги, то снова повышают. Но можно контролировать скорость по-другому: замерить камерой время въезда и выезда автомобилиста на конкретном участке дороги. Если времени между точками прошло слишком мало – водитель превысил скорость. Можно даже не смотреть, как и где он нарушал, здесь действует простая математика. Такая схема используется на европейских автобанах, недавно ее стали применять и у нас. Поэтому я называю это «правило автобана». В производстве работает такая же логика – можно наставить много камер или делать контроль только на стыках этапов конвейера – в местах, где один человек передает работу другому.

Прежде чем перейти к следующему блоку, попробуйте схематично нарисовать на листе бумаги свой бизнес с момента, когда клиент впервые попал к вам в компанию, как шел процесс продажи, исполнения обязательств и производства. Разбейте все на отдельные этапы, нарисовав схематичные прямоугольники. Внутри каждого прямоугольника напишите, какой здесь идет процесс, например: «подготовка КП», или «презентация продукта», или «возведение стен». Проставьте эти этапы сверху вниз или слева направо.

После этого в стыках между такими прямоугольниками нарисуйте стрелочку, показывающую направление процесса. Если процесс идет сверху вниз – стрелочки идут вниз; слева направо – стрелочки повернуты направо. Каждая стрелочка = конкретный полученный результат в процессе. Например: «КП отправлено», или «КП готово», или «стены возведены». Подпишите, как этот результат (не процесс) можно проконтролировать.

P, Ш мп кп отправлено

Примечание. Р – регламент; С – скрипт; Сн – снабженец; Ш – шаблон; МП – менеджер по продажам; р. дн. – рабочий день; КП – коммерческое предложение.

Не бойтесь ошибиться. Это только начало. Затем двигайтесь дальше.