Brose: от поставки компонентов к поставщику глобальных систем

Гюнтер Мюллер-Стивенс

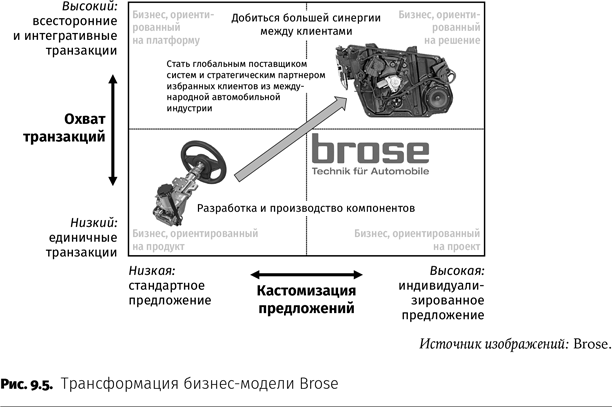

Компания Brose была основана в 1908 году и является одним из ведущих поставщиков автомобильных компонентов в мире. Это семейный бизнес. До конца 1990-х годов Brose работала по бизнес-модели, ориентированной на продукт, разрабатывала и производила компоненты. В связи со структурными изменениями в автомобильной индустрии компания столкнулась с угрозой стать одним из сотен поставщиков второго или третьего уровня, не имеющих прямых контактов с крупными производителями автомобилей – OEM-производителями – и зависимых от решений менеджмента поставщиков первого уровня. Чтобы избежать подобной ситуации, совет директоров Brose решил трансформировать компанию в направлении бизнес-модели, ориентированной на решение.

Компания: семейный бизнес с более чем столетней историей

Brose – высокоспециализированная инжиниринговая компания из Германии. Ее история насчитывает более 100 лет успешного семейного бизнеса. В 1908 году Макс Брозе основал компанию, торговавшую автомобильными комплектующими, а в 1920 году – Metallwerk Max Brose & Co. Макс Брозе – дед Михаэля Стошека, основного акционера и председателя совета директоров Brose Group. Сегодня Brose входит в число 40 ведущих мировых поставщиков автомобильных компонентов и является пятой по величине семейной компанией в индустрии.

Клиентами Brose являются в основном крупные и международные производители автомобилей, управляющие примерно 80 брендами, а также международные поставщики. Почти 24 000 сотрудников компании работают в 57 точках в 24 странах, а ее оборот в 2015 году составил около €6,1 млрд (по сравнению с €2 млрд в 2004 году), и она инвестировала €360 млн (5,9 %). Рост компании преимущественно являлся естественным. Компания сделала только два крупных приобретения: бизнес по производству запирающих устройств Bosch (2002) и сегмент электромоторов Siemens VDO and Continental (2008).

Brose десятилетиями накапливала уникальный опыт в области механики, электрооборудования и электроники. Эти компетенции используются в различных комбинациях в подразделениях, производящих системы оборудования для дверей (51 % продаж), сидений (23 %) и приводы (электродвигателей) (26 %). Правление состоит из девяти директоров: генерального директора, руководителя коммерческой администрации, руководителя производства, руководителя закупок, трех руководителей подразделений и двух региональных президентов (по Азии и Северной Америке).

Отрасль: рост давления на поставщиков автомобильных компонентов

Рынок поставщиков автокомпонентов отличается жесткой конкуренцией, и большинство компаний стремятся быть поставщиками первого уровня для OEM-производителей, а не других поставщиков. В связи с высокой конкуренцией и ценовым давлением со стороны OEM-производителей на рынке идет процесс консолидации. Поставщики снижают издержки за счет экономии от масштаба.

На 10 крупнейших в мире поставщиков автомобильной промышленности приходятся продажи на сумму около $300 млрд, что составляет около 60 % общего рынка: 1) Continental (в 2013 году продажи в автомобильной промышленности составили €33 млрд); 2) Robert Bosch (€31 млрд); 3) Denso (€28 млрд); 4) Magna (€25 млрд); 5) Bridgestone/Firestone (€25 млрд); 6) Hyundai Mobis (€23 млрд); 7) Johnson Controls (€21 млрд); 8) Michelin (€20 млрд); 9) Aisin Seiki (€19 млрд) и 10) Faureci (€18 млрд). В среднем они могут реализовать маржу прибыли до уплаты процентов и налогов (EBIT) в размере, немного превышающем 5 %, или маржу прибыли на задействованный капитал в размере около 12 %.

Поставщикам автокомпонентов приходится решать несколько проблем. Консолидация OEM-производителей ведет к повышению их переговорной силы. Например, Mercedes группирует заказы на комплекты оборудования для дверей автомобилей разных классов с целью добиться более высокой экономии от масштаба и сократить затраты путем использования одних и тех же компонентов в автомобилях разных классов. Эта деятельность является частью программ сокращения затрат на закупки, направленных на поддержание привлекательной маржи и соответствия ожиданиям акционеров. Это ведет к ценовой чувствительности. Чтобы дополнительно упростить управление поставщиками, OEM-производители определили так называемых «поставщиков систем». В качестве поставщика первого уровня поставщик систем отвечает за комплексную интегративную подсистему автомобиля и должен управлять поставщиками второго и третьего уровня, обеспечивающими компоненты для системы.

В то же время поставщики ощущают растущую необходимость предлагать своим клиентам инновационные решения. Например, в связи с ростом экологической сознательности на рынках OEM-производители требуют от поставщиков «зеленых» инноваций. Необходимо тесное сотрудничество с клиентами, так как инновации должны появляться чаще и в более приоритетных для конечных пользователей областях. Итоговые решения часто бывают результатом совместных инноваций.

Кроме клиентов на автомобильную индустрию оказывают давление такие мегатренды, как экономия расхода топлива путем повышения его эффективности, облегчения конструкции и электрификации автомобилей и мотоциклов. Поставщики вроде Brose вынуждены думать, насколько большой вклад они могут внести в экономию ресурсов и устойчивое развитие своими сегодняшними и будущими мехатронными системами, например, с помощью умной, облегченной конструкции и функциональной интеграции.

Глобальное производство в автомобильной индустрии движется в сторону новых рынков. Классическая тройка рынков (Европа, США, Япония) быстро теряет свою долю, в то время как появляются новые (Китай, Индия и т. д.). Поставщики должны не отставать от глобализации их клиентской базы. Глобальные автомобильные платформы должны поддерживаться местными подразделениями поставщиков, и поставщик должен гарантировать своим клиентам, что сможет выполнить их требования в любой точке мира. Кроме того, поставщики должны проявлять больше гибкости, чтобы реагировать на более короткие жизненные циклы продукта. Новые типы автомобилей необходимо обслуживать с помощью кастомизированных систем на основе стандартных элементов и платформ. Важная задача – присутствие на крупных международных платформах.

В связи со всеми этими задачами руководство Brose решило трансформировать цели компании, а затем радикально изменить бизнес-модель.

Трансформация: преобразование в стратегического партнера

Решение трансформировать Brose в глобального поставщика систем и стратегического партнера избранных клиентов из международной автомобильной индустрии оказало значительное влияние на работу с клиентами, вспомогательные службы и механизмы монетизации бизнес-модели. В качестве поставщика первого уровня Brose столкнулась с гораздо более сложными и индивидуальными требованиями клиентов. Само собой разумеется, что поставщик по-прежнему хочет продать как можно больше комплектующих систем (например, для сидений), чтобы реализовать экономию от масштаба. Но перспектива изменилась: поставщик должен модифицировать свои продукты и процессы, потому что системы у каждого клиента своя система, скорректирована в соответствии с его специфическими потребностями, и поставщик желает продать преимущества более крупного проекта OEM-производителю. Поэтому поставщик часто планирует и разрабатывает его в тесном сотрудничестве с клиентом и производит и поставляет в полном соответствии со сборочной линией клиента. Чтобы гарантировать соответствие, поставщику необходимо сделать значительные специфические для клиента инвестиции, в том числе в разработку необходимых дополнительных мощностей.

Это создает зависимость у обеих сторон, однако у семейной компании в долгосрочной перспективе имеются преимущества. Например, Brose Group и Mercedes партнерские отношения связывают уже около 80 лет. Такие связи движут Brose в отношении бизнес-модели, ориентированной на решение, так как увеличивают липкость между клиентом и системной платформой Brose. Срок контракта между Brose и Mercedes, как правило, составляет шесть-семь лет, поскольку системы оборудования для дверей не зависят от дизайна автомобиля. Это обеспечивает Brose некоторую долгосрочную стабильность. Но поскольку Mercedes не хочет слишком зависеть от поставок Brose, контракт составляется с многочисленными условиями (конкурентоспособность, качество, разумные цены и т. д.). Если они не выполняются, контракт может быть расторгнут, и OEM-производителю понадобится один-два года, чтобы переключиться на другого поставщика. Однако подобное случается редко благодаря другим элементам липкости. Чтобы ослабить зависимость от поставщика, Mercedes владеет инструментами, относящимися к конкретному продукту. Компания может просто забрать их, если ей нужно сменить поставщиков. В этом случае поставщику придется монтировать компоненты на шасси, производимые клиентом.

Трансформация работы с клиентами

Роль поставщика систем первого уровня требует принятия решений по структуре доходов. Во-первых, компания должна сосредоточиться на нескольких, но выгодных и растущих предложениях систем (рис. 9.3). Система должна представлять собой максимально широкое предложение, включающее услуги. Во-вторых, чтобы быть прибыльной, компания должна иметь возможность занимать ведущее положение в конкретном сегменте мирового рынка, а также иметь значительную долю в создании ценности и фонде прибыли системы. В-третьих, чтобы снизить риск узконаправленного предложения, компании следует диверсифицировать портфель клиентов в мировом масштабе.

Brose решила сосредоточиться на двух системах: дверных модулях (подкомпоненты) и структурах сидений (рис. 9.4), так как они соответствовали опыту компании в области механики, электрооборудования и компонентов. Сегодня почти 80 % продаж Brose приходится на эти системы. В рамках каждой системы компания может предоставить тысячи вариантов, соответствующих предложению OEM-производителя.

В 1987 году Brose выпустила первый дверной модуль для Audi Coupé и поставила более 40 млн штук. Компания считается изобретателем модульных дверных систем автомобиля, так как разделила их на влажные и сухие зоны. Соответствующие функции интегрированы в монтажную схему модуля: система запирания, стеклоподъемники, жгут проводов, внутренние панели дверей, система датчиков удара, колонки и т. д. Используя новые материалы, такие как усиленный стекловолокном полипропилен, Brose вносит свой вклад в решение задачи OEM-производителя по сокращению массы автомобиля.

В роли системного интегратора, а не только продавца компонентов, Brose может повысить и оптимизировать качество всей системы, например, обеспечивая электромагнитную совместимость более 40 электромоторов автомобиля.

В 2008 году Brose приобрела подразделение электродвигателей Siemens VDO and Continental. В тот момент Brose была крупнейшим клиентом компании. Стратегическое обоснование сделки состояло в том, чтобы усилить свою роль в создании ценности систем дверей с помощью вертикальной интеграции соответствующего поставщика, что помогает оптимизировать его качество; расширить и укрепить компетенции в области электродвигателей; освоить новые рынки и расширить ассортимент продуктов (CFM1, ABS, рулевое устройство и т. д.), а также обеспечить инновации (дискуссии на тему CO2, уменьшение массы, электрификация привода колес).

Но Brose производит не только системы дверей; компания является поставщиком комплекса обслуживания. Чтобы добиться положения поставщика первого уровня, Brose пришлось продемонстрировать, что она обладает компетенциями в области технологий и процессов и способна обеспечивать и управлять подсистемой как проектом. Brose несет полную ответственность за всех своих поставщиков, включая выбранных OEM-производителем. Brose контролирует своих поставщиков в основном так же, как саму Brose контролируют ее клиенты: с помощью сертификации, инструментов аудита, системы планирования ресурсов предприятия и т. д.

Сотрудничество с клиентом в области обслуживания начинается на этапе планирования и разработки инновационной системы дверей. Если разрабатывается новая модель в классе автомобилей, синергия между старой и новой системой практически не возникает, потому что на промежуточном этапе появлялись инновации в области материалов и техники. Brose в том числе должна думать, какой достаточный инновационный вклад может внести в экономию ресурсов и устойчивое развитие с помощью сегодняшних и будущих мехатронных систем, таких как умная, облегченная конструкция и функциональная интеграция, как, например, в стеклоподъемниках. Чтобы охватить последний этап между поставщиком и потребителем, у клиента должна быть возможность с помощью специальных инструментов участвовать в создании значительных частей предложения («производитель – потребитель»), например, когда клиенты составляют собственное программное обеспечение, используя инструменты управления бизнес-процессом преобразования модели в код, чтобы взять на себя полную ответственность за бизнес-процессы клиента, зафиксированную в соглашении об уровне обслуживания.

Двери производятся синхронно с графиком конвейера по сборке автомобилей клиента. Производство системы двери начинается с получения Brose заказа. После производства клиент осматривает систему, готовую для комбинирования с обшивкой двери и установки на конвейере клиента. Все производственные предприятия Brose поставляют свои системы с нулевой частотой отказов по принципу «точно вовремя» и «в точной последовательности» непосредственно на конвейер OEM-производителя, чтобы избежать промежуточного хранения на предприятии клиента. Принцип «в точной последовательности» позволяет сократить затраты клиента, так как поставка происходит через четыре-пять часов после размещения заказа. Это возможно, только если производство Brose находится очень близко от конвейера клиента или на его предприятии. Одним из первых в 1997 году было открыто предприятие в Меране (Германия) рядом с Volkswagen Mosel. Еще одним примером является Brose Tuscaloosa, Inc (США), производящая с 2004 года системы дверей для моделей М- и R-класса компании DaimlerChrysler. Продукты Brose, включающие до 247 вариантов, поставляются согласно собственному графику производства клиента на завод Mercedes, расположенный в 1 км. Компетенции в области логистики и IT имеют решающее значение в успехе проекта клиента.

Еще одна возможность состоит в том, чтобы сотрудники Brose монтировали системы дверей в кузов автомобиля прямо на сборочной линии. Менее радикальным вариантом, который сократил бы последующие затраты для OEM-производителя, является размещение предприятия Brose на территории предприятия клиента. Эти два варианта можно сочетать.

Чтобы при производстве систем дверей и сидений усилить ориентацию на клиента, Brose реорганизовала компанию, назвав вышеупомянутые подразделения «системы дверей» и «системы сидений». Состав мультидисциплинарных команд проектов обоих подразделений можно менять в зависимости от требуемых экспертных знаний. С каждым клиентом Brose ведет конкретный, прямой диалог.

Взаимодействие с Mercedes в Германии осуществляет центральный отдел закупок. Только в случае технических изменений это направление переходит к отделу разработок. Например, автомобили С-класса разрабатываются на одном предприятии, а производятся на четырех. У Mercedes есть только одно контактное лицо в Brose, которое координирует и оптимизирует взаимодействие Brose и Mercedes.

Трансформация вспомогательных служб

Клиенты Brose ожидали большей гибкости и адаптируемости к меняющимся запросам. Концепция модульной системы дверей помогла справиться с ростом разнообразных вариантов для каждой новой линии автомобилей. И глобальное присутствие Brose, сложившееся за годы работы на рынке с помощью предприятий по разработке и производству, позволило ей быстро реагировать и вносить поправки на местах в соответствии с изменениями нужд клиентов.

Другая проблема: сохранить под контролем структуры затрат в клиентоориентированной бизнес-модели с целью реализовать привлекательную маржу. Это нелегко, потому что плановая экономия отдела закупок поставщиков, таких как Brose, часто определяется запросом на снижение цен со стороны OEM-производителей. Она начинается с пересмотра структуры накладных расходов. Brose также хотела обеспечить не только индивидуализацию своей системы в соответствии с потребностями клиентов, но и ее конкурентоспособность в отношении цен. Решения Brose опираются на стандартизированные компоненты и областями взаимодействия при узловой сборке. Таким образом, несмотря на индивидуализированные решения, есть возможность реализовать экономию от масштаба для отдельных компонентов, независимых от OEM-производителей или линейки продуктов. Совершенство процессов Brose находит отражение в инновационных способах повышения эффективности. И, наконец, член правления компании сформировал сильный международный отдел закупок с четкими обязанностями.

Чтобы все эти изменения стали возможны, Brose было необходимо привлекать и удерживать высококлассных специалистов. Сотрудники компании руководствуются корпоративными ценностями Brose (традиции и готовность меняться, сознательное отношение к работе на международном и региональном уровне, ориентация на успех и готовность добиваться результатов, заинтересованность и ответственность, надежность и честность) и ее целями (лидерство на рынке, рост прибыли, качества и скорости работы).

Трансформация механизмов монетизации

При ценообразовании руководствуются готовностью клиентов платить, а сами клиенты ориентируются на ценовой сегмент, где позиционируется продукция OEM-производителя, потому что плановая цена на новую модель автомобиля складывается из различных систем и компонентов. Неизменно стоит вопрос, как много клиент готов платить за растущее число услуг, добавляемых к покупаемому им продукту.

Brose всегда мечтала быть частью крупных международных платформ. Чтобы получить заказ, начальная цена иногда ставится ниже затрат с расчетом реализовать планируемую маржу в течение жизненного цикла системы. Однако, если Brose получает заказ, она должна сделать значительные индивидуальные инвестиции в развитие новой системы, обычно без финансовой поддержки со стороны клиента. Для Brose это означает высокое финансовое бремя и риски. Затраты на НИОКР регулируются специальными плановыми показателями и отдельным контрактом на разработку. В 2015 году Brose инвестировала в НИОКР €470 млн.

Ценообразование и расчеты, например, для системы дверей, опираются на ожидаемый объем производства – иногда сгруппированный по нескольким классам автомобилей. Однако нет гарантий, что этот объем будет достигнут, потому что ситуация на рынке может измениться в любом направлении. И здесь OEM-производитель ожидает гибкости от своих поставщиков.

Однако финансовая устойчивость зависит не только от маржи, но и от оптимизированного управления оборотным капиталом, эффективного управления активами и адекватного использования доступных средств.

Будущее: проблемы меняющейся автомобильной отрасли

Устойчивость бизнес-модели Brose, ориентированной на решение, будет зависеть от способности компании помогать OEM-производителям справляться с огромными проблемами, которые могут изменить суть автомобиля как средства передвижения, обеспечивающего его владельцу чувство независимости и свободы: рост международной конкуренции, новые технологии (интерактивные системы безопасности, подключение автомобилей друг к другу, беспилотный автомобиль и т. д.), новые законодательные приоритеты (например, ограничения на использование автомобилей) и цифровизацией цепочки создания ценности (коммуникации роботов на конвейере, соединенных по сети автомобилей и т. д.). Все эти нововведения потребуют от поставщиков нового опыта, и они должны будут стать основным источником сложных и уникальных инноваций.

У поставщиков систем вроде Brose необходимость в инновациях и сокращении расходов даже увеличится. Цифровизация бизнес-моделей предложит новые возможности в этой области. Несмотря на уникальность решений Brose для каждой продуктовой линейки ее клиентов, ей придется чаще реализовывать синергию между различными клиентами, чтобы затраты на ее системы не превышали запланированные OEM-производителями.

На рис. 9.5 мы обобщили трансформацию бизнес-модели Brose из ориентированной на продукт в поставщика решений.

Благодарности

Мы благодарим Михаэля Рейфа (менеджера по закупкам и качеству поставщиков, Mercedes-Benz) за обратную связь, которая позволила нам лучше понять работу отрасли.