Учет и контроль показателей эксплуатации оборудования в 1С: ТОИР

Процесс предусматривает:

● учет контролируемых показателей;

● учет наработки и состояний оборудования;

● ведение журнала выявленных дефектов;

● анализ коренных причин дефектов.

Для удобства работы с показателями эксплуатации предусмотрено два специализированных рабочих места: Настройка показателей эксплуатации объектов ремонта и Рабочее место учета показателей эксплуатации.

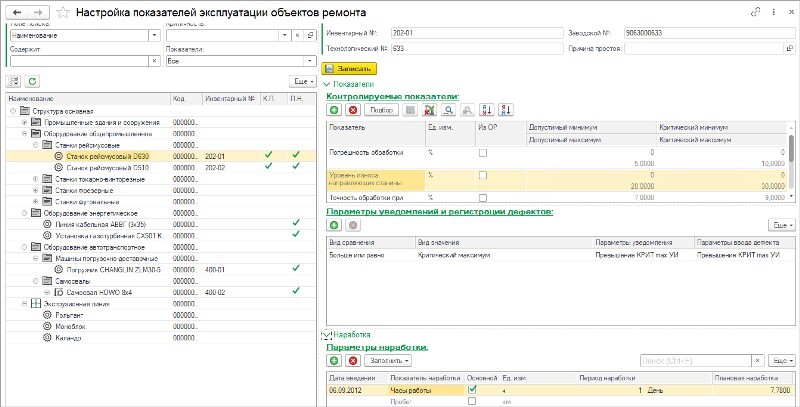

В рабочем месте Настройка показателей эксплуатации объектов ремонта для каждого объекта ремонта задаются перечень контролируемых показателей эксплуатации и плановые значения наработки (рис. 7.20).

Рис. 7.20. Настройка показателей эксплуатации объектов ремонта

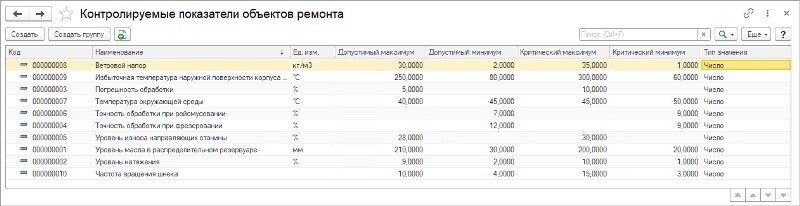

Виды контролируемых показателей хранятся в списке Контролируемые показатели объектов ремонта (рис. 7.21).

Рис. 7.21. Список «Контролируемые показатели объектов ремонта»

Список контролируемых показателей открыт для пополнения. При выполнении ремонтов или в рамках отдельных мероприятий (обходы оборудования и т. п.) проверяется, находятся ли контролируемые показатели в границе допустимых значений. В случае отклонения от указанных значений в системе фиксируется выявленный дефект. В случае достижения показателями критических величин возникает необходимость в ремонтных мероприятиях.

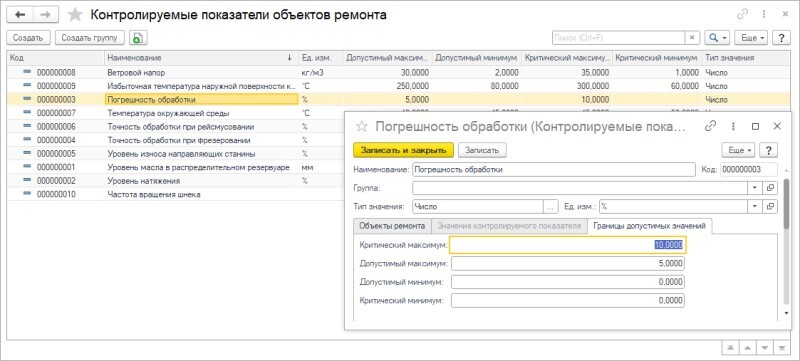

Допустимые значения задаются для каждого показателя индивидуально (рис. 7.22).

Рис. 7.22. Настройка допустимых значений для показателя «Погрешность обработки»

Например, для оборудования «Станок рейсмусовый D630» контролируются три показателя (рис. 7.22):

● погрешность обработки должна находиться в интервале от 5 % (допустимый максимум) до 10 % (критический максимум);

● уровень износа направляющих станины – в интервале от 28 % (допустимый минимум износа) до 30 % (допустимый максимум износа);

● точность обработки при рейсмусовании – от 7 % (допустимый минимум) до 9 % (критический минимум).

Наработка оборудования может быть выражена в машино-часах, километрах пробега, кубометрах вынутой породы, литрах и пр.

Плановое значение наработки для станка рейсмусового D630 составляет 7,78 рабочего часа в день (рис. 7.20).

Плановое значение наработки позволяет системе рассчитать, через какое время будет достигнуто значение наработки, при котором следует выполнять ремонт оборудования.

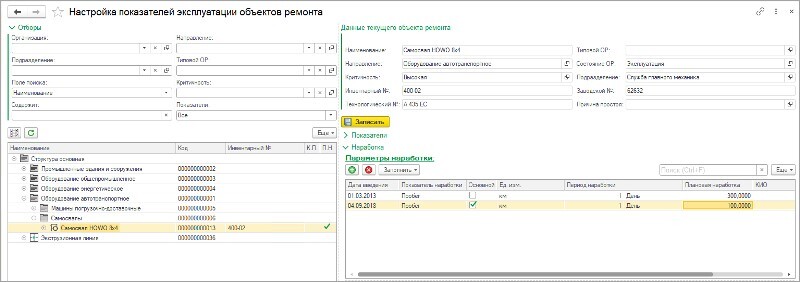

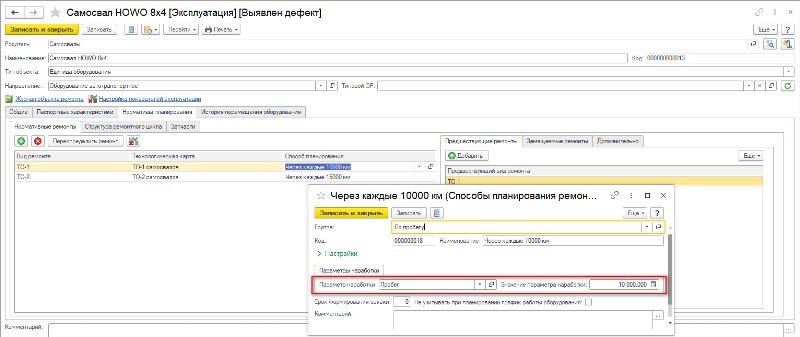

Например, для объекта ремонта «Самосвал HOWO 8х4» показателем наработки является пробег, плановое значение – 100 километров в день (рис. 7.23).

Рис. 7.23. Плановое значение показателя наработки объекта ремонта «Самосвал HOWO 8х4»

Для объекта ремонта «Самосвал HOWO 8х4» планирование ремонтов осуществляется по наработке. В нормативах планирования заданы способы планирования ремонтов: ТО-1 выполняется через каждые 10 000 км, ТО-2 – через каждые 15 000 км пробега (рис. 7.24).

Рис. 7.24. Настройка способа планирования ремонтов объекта «Самосвал HOWO 8х4»

Соответственно, отталкиваясь от планового значения пробега 100 километров в день, система рассчитает, что значение 10 000 км будет достигнуто через 100 дней (10 000: 100 = 100), а 15 000 км – через 150 дней (15 000: 100 = 150).

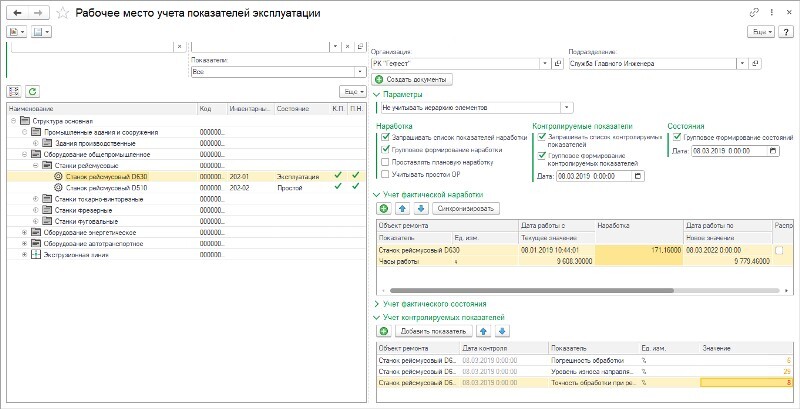

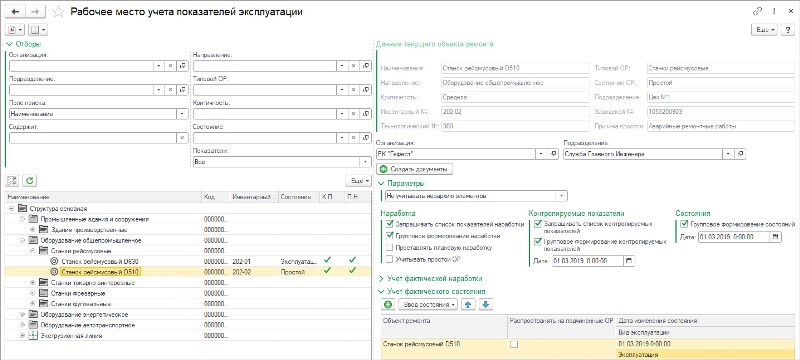

В процессе осмотров оборудования значения контролируемых показателей измеряются и заносятся в систему с помощью инструмента Рабочее место учета показателей эксплуатации (рис. 7.25).

Рис. 7.25. Рабочее место учета показателей эксплуатации

Так, по результатам осмотра оборудования «Станок рейсмусовый D630» значения контролируемых показателей превысили границы (рис. 7.25):

● погрешность обработки достигла недопустимого значения в 6 %;

● уровень износа направляющих станины – 29 %, что также является недопустимым значением;

● точность обработки при рейсмусовании – 8 %, это критическое значение показателя.

За месяц станок наработал 171,16 рабочего часа.

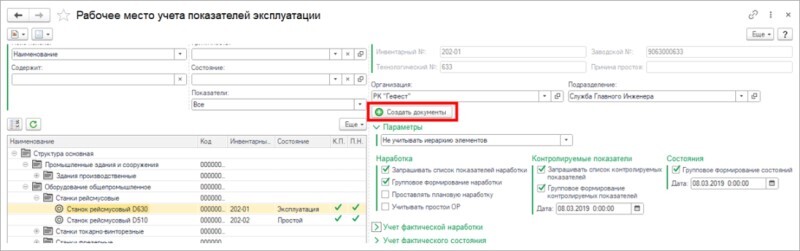

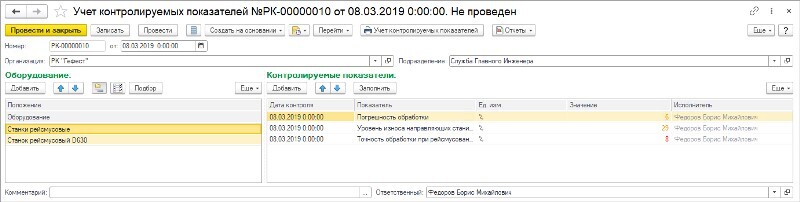

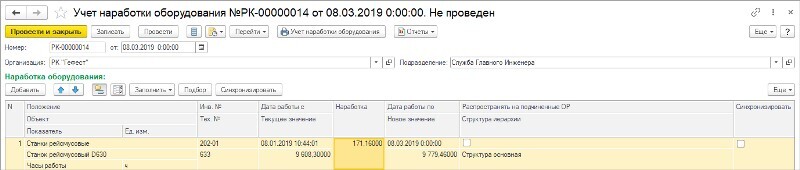

Фактические значения контролируемых показателей и наработки фиксируются в системе документами Учет контролируемых показателей и Учет наработки оборудования, которые можно сформировать непосредственно из рабочего места учета показателей эксплуатации (рис. 7.26, 7.27, 7.28).

Рис. 7.26. Автоматическое создание документов по учету фактических показателей эксплуатации

Рис. 7.27. Документ «Учет контролируемых показателей»

Рис. 7.28. Документ «Учет наработки оборудования»

Ведение истории показаний измерительных приборов позволяет отслеживать текущее состояние оборудования, а также автоматически фиксировать дефекты при выходе контролируемых показателей приборов за рамки допустимых значений.

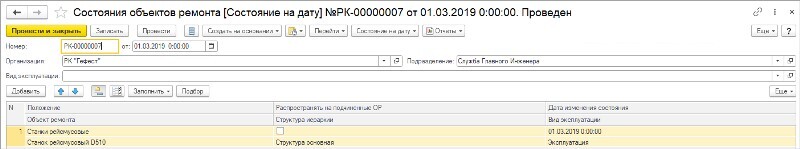

Состояние оборудования можно отразить в рабочем месте учета показателей эксплуатации (рис. 7.29) и зафиксировать документом Состояние объектов ремонта (рис. 7.30).

Рис. 7.29. Рабочее место учета показателей эксплуатации: учет фактического состояния оборудования

Рис. 7.30. Состояние объектов ремонта

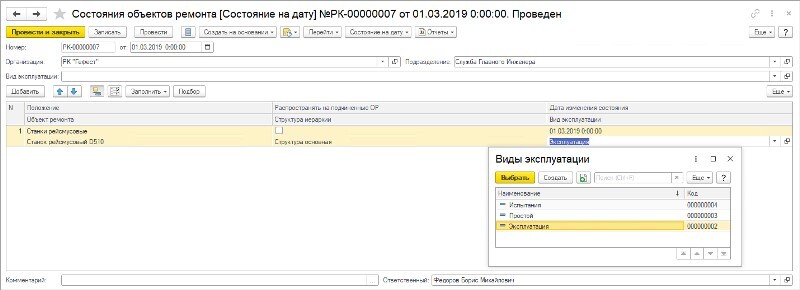

Отраслевое решение позволяет фиксировать различные состояния оборудования в зависимости от вида эксплуатации: в ремонте, на консервации, на аварийном простое и т. п. Для хранения списка видов эксплуатации предусмотрен отдельный справочник, открытый для свободного наполнения (рис. 7.31).

Рис. 7.31. Виды эксплуатации объектов

На основании данных о состоянии оборудования, зарегистрированных в системе, можно оперативно получать информацию о его простоях за заданный период. Факт нахождения оборудования в состоянии простоя учитывается при планировании: ремонты планируются с учетом периода простоя.

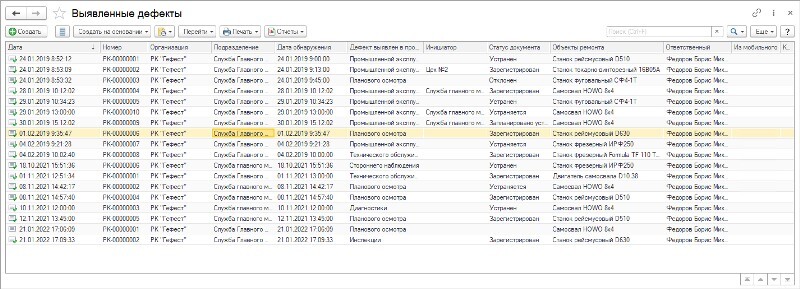

Обнаруженные при осмотрах оборудования дефекты фиксируются в системе документом Выявленные дефекты (рис. 7.32, 7.33). Регистрация дефектов необходима для выполнения аварийных неплановых ремонтов.

Рис. 7.32. Журнал документов «Выявленные дефекты»

Рис. 7.33. Документ «Выявленные дефекты»

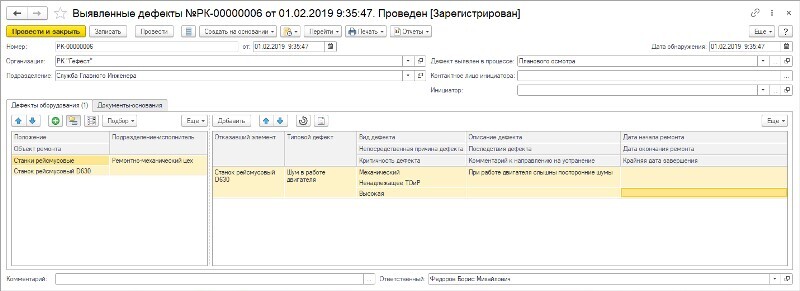

По каждому случаю отказа оборудования при необходимости проводится оценка: насколько конкретный дефект может повлиять на разные сферы и как быстро его нужно устранить, чтобы не допустить срабатывания рисков (рис. 7.34).

Рис. 7.34. Матрица оценки рисков выявленного дефекта у станка рейсмусового D630

На основе отобранных в матрицу значений категорий тяжести и вероятности последствий система рассчитывает крайнюю дату завершения ремонта по устранению дефекта, чтобы оцениваемые риски не наступили.

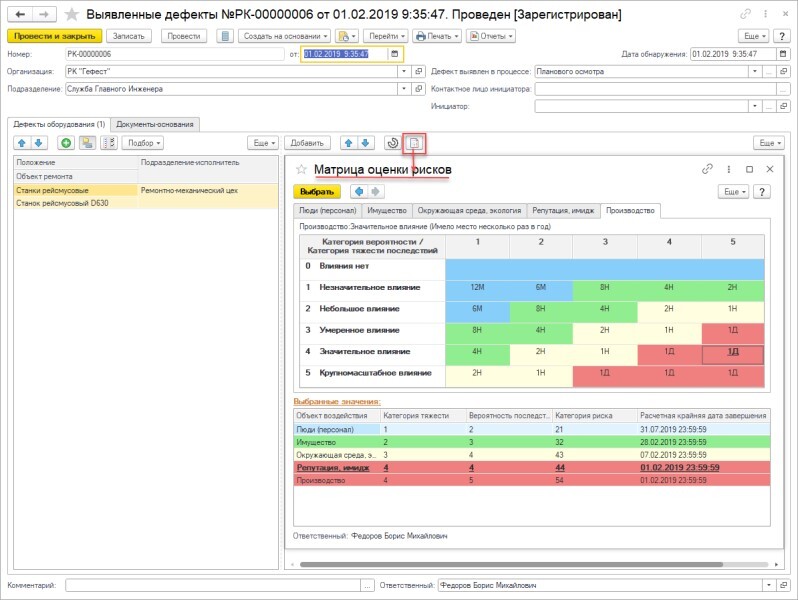

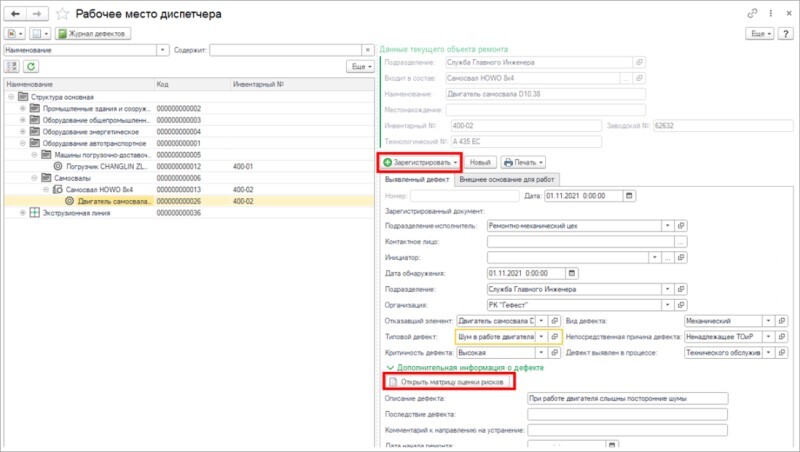

Учет обнаруженных при осмотрах дефектов можно вести в системе с помощью специализированного инструмента Рабочее место диспетчера (рис. 7.35). Документ Выявленные дефекты можно сформировать автоматически непосредственно из рабочего места диспетчера, перед этим определив критичность дефекта и задав дату его устранения с помощью матрицы оценки рисков.

Рис. 7.35. Рабочее место диспетчера

При первичной регистрации дефекта не всегда можно сразу определить истинную (коренную) причину поломки. Решение позволяет провести анализ возникновения коренных причин дефектов оборудования посредством метода «5 почему».

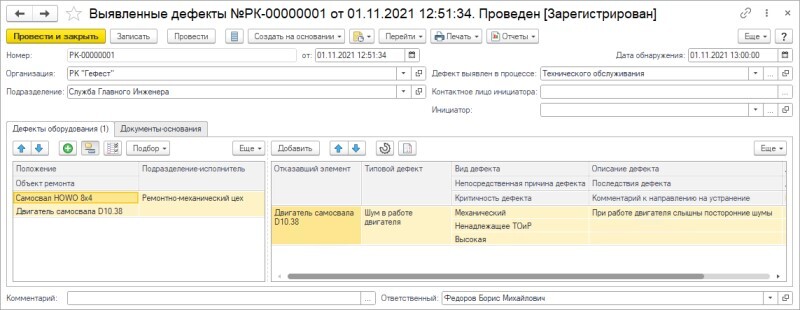

Например, во время работы двигателя самосвала HOWO 8x4 выявлен дефект: слышны посторонние шумы (рис. 7.36).

Рис. 7.36. Регистрация выявленного дефекта в работе двигателя самосвала HOWO 8x4

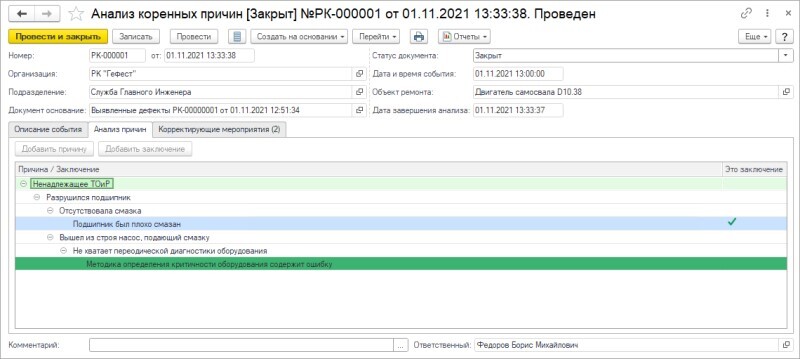

На основании документа, зафиксировавшего в системе выявленный дефект, создаем документ Анализ коренных причин. В документе отражаем причину, которая лежит на поверхности, – «Ненадлежащее ТО» и, проводя более глубокий анализ (пять раз последовательно отвечая на вопрос: «Почему?»), формулируем в документе ответы, что позволяет выявить первопричину возникновения дефекта.

Например, причиной возникновения при работе двигателя самосвала HOWO 8x4 посторонних шумов является плохая смазка подшипника. Тут же фиксируется детальное заключение: из-за ошибки в методике определения критичности оборудования не хватает периодической диагностики двигателя самосвала HOWO 8x4, в результате вышел из строя насос, подающий смазку (рис. 7.37).

Рис. 7.37. Анализ коренных причин дефекта в работе двигателя самосвала HOWO 8x4

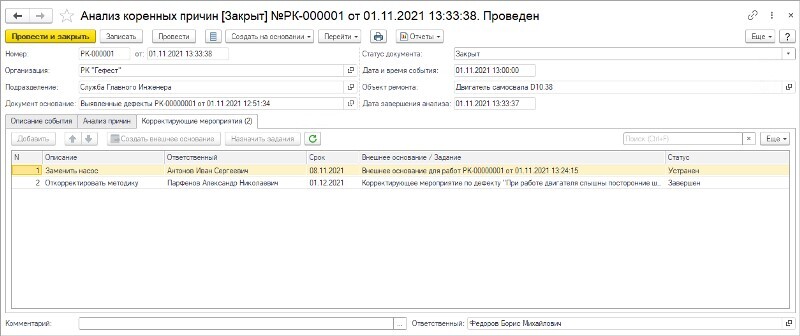

По завершении анализа коренных причин можно запланировать проведение корректирующих мероприятий для устранения дефекта. Корректирующие мероприятия можно зафиксировать в том же документе Анализ коренных причин на соответствующей вкладке (рис. 7.38).

Рис. 7.38. Корректирующие мероприятия по устранению дефекта в работе двигателя самосвала HOWO 8x4

Для корректирующего мероприятия создается внешнее основание и назначается задача ответственному.

В нашем примере требуется заменить насос и откорректировать методику. Замена насоса поручена Антонову Ивану Сергеевичу в срок до 08.11.2021. Основание зарегистрировано соответствующим документом системы. Работы по корректировке методики закреплены за Парфеновым Александром Николаевичем. Зафиксировано корректирующее мероприятие. Срок выполнения работ по корректировке методики – 01.12.2021.

Регулярная фиксация в системе результатов проведения анализа коренных причин выявленных дефектов позволяет в дальнейшем оперативно формировать из системы отчеты, которые помогут ответить на вопросы о том, какие коренные причины дефектов были зафиксированы за определенный период, какую долю в общем количестве занимает каждая из них, а также оценить динамику выявления коренных причин и их процентное соотношение.