Глава 3

Путь к сердцу гостя ведет через… качество?

1. Шаурма и ХАССП. Будут ли они когда-то вместе?

Развитие и расширение сети, как правило, ведут к ужесточению контроля в области безопасности пищевой продукции. И это большая ответственность, которая лежит на собственнике заведения и должностных лицах, отвечающих за безопасность продукции. На сегодняшний день нормативная база в области пищевого законодательства претерпела ряд изменений, которые пришлось очень долго изучать и адаптировать к сложившимся условиям.

Ежедневно к нам приходит более 5000 гостей, география компании расширяется, и мы планируем дальнейший рост. Став сетью, мы определили цель нашей компании – сделать так, чтобы наши рестораны стали № 1 для наших гостей. Один из путей достижения этой цели – готовить для них безопасные блюда превосходного качества.

Для реализации таких обязательств мы определили «Политику компании "Гриль № 1" в области обеспечения безопасности пищевой продукции».

❢ Более подробно с ней можно ознакомиться в приложении № 13 на стр. 202.

Интеграция ХАССП в наш ресторан быстрого питания происходила достаточно сложно, ведь любое нововведение представляет собой определенный ряд проблем и трудностей в реализации, понимании, принятии. Сложность состояла еще и в том, что специалистов, к которым мы могли бы обратиться за консультацией и получить необходимую помощь во внедрении, практически не было. Страшное слово «ХАССП», в котором нам пришлось разобраться самостоятельно, впоследствии стало абсолютно работающей системой.

Первое, что мы сделали, – это создали рабочую группу ХАССП, в которую включили не только руководителей ресторанов, технолога, но и директора по строительству, проектировщика, отдел HR, опытных сотрудников с производства. Выявляя критические контрольные точки в процессе производства, мы должны были максимально учесть все возможные ошибки – от проектировки помещений и их назначения до расстановки технологического оборудования, соблюдения поточности и учета эргономичности рабочих мест. Рабочая группа на практике реализовывала все процессы производства с целью получения нужного и стабильного результата, соответствующего нормам. Например, с нашим основным продуктом – куриной грудкой – мы «прошли» весь путь, который продукт проходит от машины поставщика до момента его отдачи гостю.

Первой критической контрольной точкой (далее ККТ) у нас является приемка продукта, где мы определяем, соответствует ли он органолептическим показателям, замеряем входящую температуру, проверяем наличие сопроводительных документов.

Затем курицу отправляем на хранение, предварительно пройдя следующую ККТ – замер температуры оборудования для хранения, а в течение смены ресторана проверка температуры холодильного и морозильного оборудования происходит не менее двух раз. Очередной этап контроля – срок хранения: на продукте ставится первичная маркировка с датой приемки для обеспечения принципа FIFO (англ. first in, first out – «первым пришел – первым ушел»), суть которого заключается в следующем: продукт, поступивший первым на склад, в первую же очередь поступает в производство. Но один и тот же продукт в разных его состояниях может иметь несколько вариантов сроков хранения, так и с нашей курицей: после того, как ее приготовили на гриле, срок хранения уменьшается, и продукт маркируется не только датой, но и часом годности, причем хранение готового продукта при разных температурах также отличается: срок хранения при температуре +1…+4 °C один, а при комнатной температуре на столе у шаурмена – другой. Или возьмем свежие огурцы, у которых четыре вида срока хранения: поступившие на склад ресторана от поставщика; после мытья и обработки специальным дезинфицирующим средством; нарезанные и хранящиеся при температуре + 1…+4 °C; нарезанные, хранящиеся при комнатной температуре +18…+25 °C.

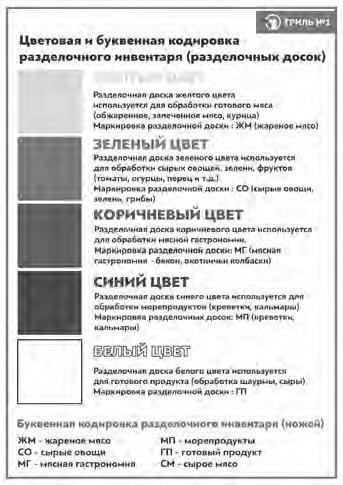

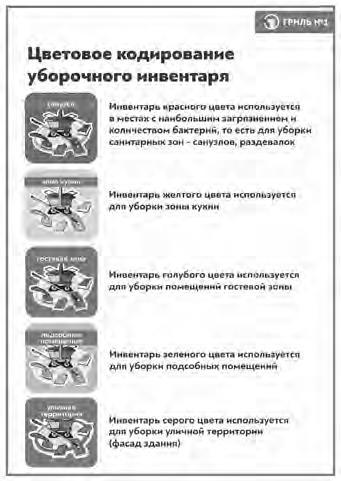

Следующая ККТ – перекрестное загрязнение, возникающее в основном из-за неправильной обработки поверхностей и рук, которыми обрабатывают сырые продукты, а затем ими же касаются уже приготовленных блюд или готовых к употреблению продуктов, или сырых продуктов, соприкасающихся с поверхностями, контактирующими с пищей в тех случаях, когда эти поверхности не были тщательно вымыты и продезинфицированы. Во избежание перекрестного заражения в нашей компании принята «система цветовых кодов», как для кухонного инвентаря, так и для уборочного, а также были тщательно отобраны профессиональные средства для мытья и дезинфекции рук, инвентаря, оборудования, помещений.

Рис. 2.

Не менее важной ККТ мы выделили личную гигиену и мытье рук. Процедура мытья рук у нас многоэтапная и напоминает подготовку хирурга к работе в операционной, где все должно быть стерильно. Раковина для мытья рук оборудована плакатом с поэтапным описанием процедуры и цветными картинками, дозатором для жидкого мыла, локтевым дозатором для антисептика, диспенсером с одноразовыми полотенцами, контейнером с дезраствором, в котором хранится щеточка для ногтей, и педальным мусорным ведром. От наших сотрудников зависит (так же, как и от врачей) здоровье наших гостей, поэтому у каждого до автоматизма отработана эта процедура, и даже проводя внутренние проверки, сотрудники не допустят аудитора на производство без прохождения такой же тщательной процедуры мытья рук. Да, все серьезно.

Ну, а курица, пройдя ККТ бракераж, отправляется на стол к шаурмену, который готовит самую вкусную шаурму в городе. Каждый повар несет ответственность за приготовленное блюдо, вкладывает в него свою душу, профессиональные навыки. К сожалению, система ХАССП не регламентирует мероприятия, направленные на вкусовые характеристики блюд. Но вкусовые сочетания и баланс у нас на особом контроле, делать безопасно не всегда равно вкусно. Прежде чем заключить договор с поставщиком, мы проводим немало времени на кухне ресторана, чтобы отработать каждый продукт в разных его видах: от сырого, и как он хранится, до приготовленного, и как он влияет на вкусовые характеристики наших блюд. Экспертная комиссия проводит дегустации, после чего мы принимаем решение.

Подружиться с ХАССП сложно, наверное, лишь тогда, когда не вникаешь в процессы, которые происходят на предприятии, самостоятельно. Не разбираешь «на молекулы» все действия персонала, не предвидишь форс-мажоры. Но даже если система работает, необходимо анализировать отзывы, особенно если они отрицательные, – они помогут указать на необходимость пересмотра или добавления контрольных точек, количество которых не обозначено в нормативных документах. И необходимо понимать, что если у вас возникает множество таких контрольных точек, возможно, это путь к пересмотру и упрощению вообще всего процесса производства.

Внедрение системы ХАССП расширило рамки ответственности общепита, и главным направлением стала не только безопасность пищи, но и экологическая безопасность, безопасность жизни и здоровья гостей и сотрудников.