Автомобилестроение

Автомобиль придумали в третьем укладе, но он оставался еще очень дорогим. В 1861 году немецкий изобретатель Николаус Отто (Nikolaus Otto) построил первый бензиновый двигатель внутреннего сгорания, к 1867 году он сделал ряд усовершенствований, создав первый четырехтактный атмосферный двигатель внутреннего сгорания. Более эффективную модель в 1892 году придумал немец Рудольф Дизель (Rudolf Diesel).

К началу XX века в мире были сотни компаний, собиравших автомобили по индивидуальным заказам. Суть производственного процесса была в штучном выпуске, или, в лучшем случае, выпуске небольшими сериями. Компании использовали ремесленные методы производства и высокоопытных специалистов, которые собирали один автомобиль целиком.

В конце XIX века методика использования стандартных запчастей уже активно применялась в Британии и США в области машиностроения. Но это было больше похоже на гибрид стандартных и нестандартных частей.

С 1908-го по 1914 год изобретатель-предприниматель Генри Форд придумывает и реализует идею полной стандартизации производства и налаживает конвейерную сборку автомобилей. Это позволяет ему значительно поднять производительность труда, снизить розничные цены на автомобили, сделав их доступными для среднего класса, и одновременно превращает его в самого богатого человека в мире 1920-30-х годов, в сегодняшних ценах его состояние того времени оценивают в 200 млрд долларов.

Генри Форд родился в 1863 году в США в семье фермеров-эмигрантов. В 16 лет он убежал из дома и отправился искать работу в Детройт, где начал свой трудовой путь с должности инженера-механика и постепенно поднимался по карьерной лестнице. В 1883 году (в самом начале предыдущего технологического уклада) он собрал свой первый автомобиль, затем стал совладельцем «Детройтской автомобильной компании», а в 1903 году основал собственную автокомпанию «Форд Мотор Компани».

Генри Форд фокусируется на удалении всех нестандартных частей из модели Т. Кульминацией процесса стала постановка сборки на конвейерную линию и замена высококвалифицированных специалистов на работников, делающих одну и туже технологическую операцию за определенный временной промежуток, заложенный скоростью конвейера. Конвейерная сборка смогла работать только после того, как Форд внедрил целый ряд машин и прессов, которые могли резать, штамповать и обрабатывать детали стандартных размеров. Как и всегда, технологические инновации влекли за собой организационные и управленческие.

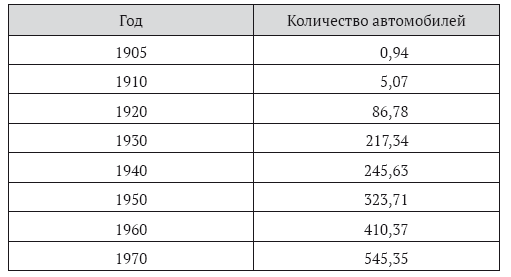

Количество автомобилей на 1000 человек, США

В 1900 году из 4000 автомобилей в США доля автомобилей на паровых или электрических двигателях составляла более 75 % Количество производителей, выпускающих автомобили методом штучной сборки, составляло 57 компаний. К 1917 году в США было зарегистрировано 3,5 миллиона автомобилей, в которых доля паровых и электрических машин составляла менее 2 %.

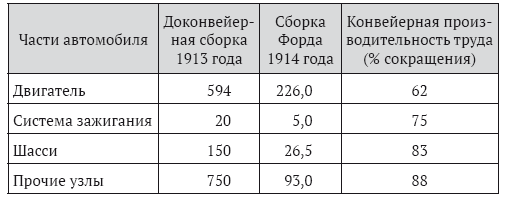

Сборка различных частей автомобиля, в минутах

Методы стандартизации и конвейерной сборки Генри Форда способствовали значительному снижению себестоимости производства и падению розничных цен для населения.

Цена модели Т упала с $850 в 1908-м до $600 в 1913-м и $360 в 1916-м. Цена электроавтомобиля составляла $1800. Для сравнения – средняя годовая зарплата работника сталелитейного предприятия в 1912 году составляла $630, работника железной дороги $662, городского священника $1092.

Конвейерная сборка способствовала значительному повышению производительности труда в сравнении с продвинутым серийным производством.

Исследователи MIT сравнили количество времени, затраченного на сборку различных частей автомобиля.

Успех Форда способствовал внедрению конвейерных линий сборки на других предприятиях автомобильной промышленности. Некоторые из его конкурентов объединились в компанию General Motors (GM). Руководитель GM Альфред Слоун (Alfred Sloan) смог не только догнать, но и обогнать Ford Motors за счет расширения линейки автомобилей, усиления НИОКР и фокуса на нишевые и региональные рынки.

Многие из ключевых сотрудников, не выдержав диктаторского стиля управления Форда, перешли на работу в General Motors. Исследовательская лаборатория GM совершила целый ряд открытий, которые до сих пор использует вся мировая автомобильная отрасль, такие как технологии выхлопных газов, которые соответствуют стандартам эмиссии СО2. Интересно отметить, что, по анализу MIT, большое количество неудачных инноваций и невозможность для GM внедрять радикальные инновации были связаны с отсутствием кризиса: «Отсутствие кризиса делало движение любых 20 инноваций от лаборатории до рынка очень медленным». Сотрудники MIT также делают выводы, что монополия трех крупных автомобильных компаний на рынке США привела к избыточной сдержанности в кардинальных нововведениях.

Некоторые другие исследователи этого феномена, анализирующие другие секторы экономики, такие как производство велосипедов, телевизоров и микрочипов, делают вывод, что ранее радикальная производственная инновация приводила к появлению большого количества новых игроков и некоторого количества конкурирующих между собой стандартов или технических решений, в то время как новшества, касающиеся процесса и роста экономического масштаба приводят к появлению доминирующего стандарта или дизайна, снижению маржинальности (прибыли) и слияниям и банкротствам.

Результатом становится олигополистическая структура отрасли. Компания The Boston Consulting Group вывела правило олигополизации «трех игроков»: рост заканчивается устойчивой точкой равновесия, когда игрок № 1 в среднем в два раза больше игрока № 2, а игрок № 2 в два раза больше игрока № 3, который обычно специализируется на нишевых рынках. Схожая картина наблюдалась на автомобильном рынке 1950–1990 годов, когда GM контролировала 40 % рынка, Ford – 20 %, a Chrysler в 10 %, другие многочисленные зарубежные игроки контролировали остальные 30 % рынка сбыта.