Подготовка перегонного аппарата к работе

Нижнюю часть аппарата — куб устанавливают на газовую плиту и заполняют спиртосодержащей жидкостью, предназначенной для перегонки. Предварительно с помощью мерного сосуда определяют её объём и минимальный объём жидкости, при котором она полностью покрывает дно куба. В куб бросают 4—5 шт. кипелок, конструкция которых приведена в главе 4. Нет никакой необходимости укладывать их в каком-либо порядке на дне куба.

Затем мокрой губкой или просто рукой смачивают резиновую прокладку куба, ставят на него без сдвига головную часть аппарата и слегка фиксируют шестью зажимами, располагая их попарно друг напротив друга по диаметру фланца. После этого устанавливают манометр. Если он имеет жёсткое крепление при помощи втулки, накидной гайки и резиновой прокладки, то последнюю также смачивают в воде. Перед установкой термометра смачивают водой и его резиновую конусную пробку. Всё это делается для того, чтобы резиновые детали не пригорали к металлическим частям аппарата. К тому же смоченные водой соединения деталей обладают лучшей герметичностью.

Если перегонка производится в первый раз, то к выходному штуцеру холодильника присоединяется прозрачная трубка из силиконовой резины для выхода дистиллята. Второй конец трубки на 3—4 см пропускается с натягом в отверстие в хозяйственной полиэтиленовой крышке. Важно, чтобы в крышке было проделано и второе отверстие небольшого диаметра для выхода из банки вытесняемого дистиллятом воздуха.

После того, как аппарат заправлен и собран, проверяют его герметичность. Для этого в манометр примерно до половины высоты центральной трубки наливают воду и, заткнув пальцем выход, производят небольшой наддув в трубку для выхода дистиллята. Сильно дуть не требуется, поскольку может вылететь в потолок конусная пробка с термометром. Если аппарат держит давление, т. е. уровень воды в манометре не опускается, то всё готово к работе. Если же слышно шипение и манометр показывает постепенное понижение давления, то необходимо подтянуть зажимы, но не подряд по окружности фланца куба, а по два, расположенных друг напротив друга по диаметру. Сброс давления в аппарате после проверки его герметичности нужно проводить через трубку для выхода дистиллята. Если убрать палец с выхода манометра, то вода из него выплеснется в потолок.

Целесообразно собирать первые порции дистиллята при дробной перегонке в отдельную тару. Для этого заранее подготавливают 2 или 3 пол-литровые банки, отметив на них полоской из липкой изоляционной ленты уровни, соответствующие 50 и 100 мл. После того, как качество первых порций станет удовлетворительным, т.е. когда исчезнет фруктовый запах (если он присутствовал) и жгучий вкус, сбор дистиллята можно вести в большую мерную ёмкость. Неплохо также запастись и 2—3-мя небольшими мерными ёмкостями для сбора последних — хвостовых и концевых фракций — в хозяйстве они не пропадут. Отбор концевых фракций на первой перегонке начинают вести после появления характерного сивушного запаха и горечи во вкусе. Суммарный выход дистиллята контролируют и сравнивают его с количеством жидкости, залитой в куб на перегонку, чтобы там всегда оставался её гарантированный минимум — при перегонке досуха может произойти взрыв.

В последнюю очередь аппарат подсоединяют шлангами к водопроводной системе и устанавливают минимально устойчивый расход воды, поскольку в дальнейшем его придётся постепенно увеличивать. Отрезок шланга, отходящий от водопроводного крана, должен иметь U-образное колено в раковине. Случается, что в месте соединения крана со шлангом образуется небольшая течь, и если не сделать колено, то вода по шлангу потечёт на пол.

Перегонка

Перегонка является наиболее ответственной частью всей работы. От правильного её проведения зависит как качество получаемого продукта, так и его себестоимость, поскольку водопроводная вода и газ стоят денег. В частности, затраты на работу перегонного аппарата описанной конструкции (в ценах апреля 2011 г.) составляли 2,24 руб/час и складывались из стоимости газа — 1,02 руб/час при расходе 0,177 м3/час, а также стоимости водопроводной воды и её канализации, которые при расходе воды 0,06 м3/час составляют 1,22 руб/час. Как правило, при самой длительной — второй перегонке примерно 9-ти литров 75о дистиллята время перегонки не превышает 5 ч.

В литературе по изготовлению спирта в домашних условиях встречается множество рекомендаций по выбору температурных интервалов, в которых следует проводить отбор фракций дистиллята. Эти рекомендации даны безотносительно к конструкции дистилляторов и зачастую просто абсурдны. Например, то ли Михаил, то ли Сергей Мишин — на титульном листе и последней странице книги он почему-то указан по-разному, рекомендует осторожно нагреть брагу до 78оС и «строго соблюдать температурный режим в пределах 78—83оС на протяжении всего времени перегонки» [41]. Такие же рекомендации содержатся в книге «Вино, водка, самогон, ликёры, наливки» [42]. С той лишь разницей, что температурный интервал в ней увеличен до 85оС. Г. А. Смирнов — автор-составитель книги «Самогон. Оборудование и рецепты домашнего изготовления» [11] также предлагает прекращать первую перегонку браги при 85оС. Ещё дальше пошли авторы книги «Самогон и водки домашнего приготовления» [40, стр. 85]. Они предлагают после первой перегонки развести спирт водой до крепости 45—50о и на второй перегонке использовать для пищевых целей спирт, собранный в температурном интервале 96—97оС! Очевидно, что авторы этих рекомендаций сами перегонкой никогда не занимались, поскольку, как следует из диаграммы фазового равновесия в системе этиловый спирт-вода, приведённой на рис. 2, брага, содержащая даже 15% спирта, просто не закипит ранее 89оС. К тому же, по мере испарения спирта, температура кипения браги будет только увеличиваться, и при 5% спирта брага будет кипеть уже при температуре 95оС.

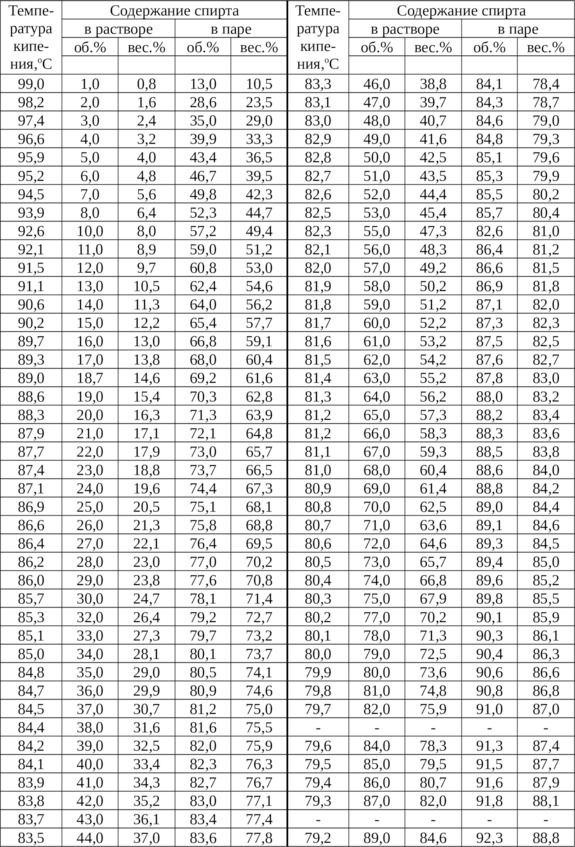

Если же быть совсем точным, то температура кипения «чистого спирта», т.е. его азеотропной смеси с водой (4,4% Н2О), зависит от величины атмосферного давления. При нормальном атмосферном давлении 760 мм. рт. ст. она равна 78,15оС [31]. При уменьшении давления до 730 мм. рт. ст. температура кипения уменьшится до 77оС, а при 780 мм. рт. ст. будет равна 79оС [14]. На практике содержание спирта в перегоняемой жидкости и её парах можно достаточно точно определить по температуре кипения, пользуясь данными таблицы 4.

Таблица 4.

Зависимость между содержанием спирта в водно-спиртовом растворе

и содержанием спирта в парах, выделяющихся из раствора при его кипении [27].

Необходимо отметить, что в реальных перегонных аппаратах даже самой простой конструкции незаполненная перегоняемой жидкостью часть куба и трубка, отводящая спиртосодержащие пары в холодильник, являются в некотором смысле дефлегматорами, повышающими концентрацию спирта в паре. Поэтому, если принимать за начало кипения температуру в аппарате, при которой на выходе появляется дистиллят, то ей будут соответствовать существенно большие значения концентрации спирта в паре, чем приведённые в таблице 4. Эта разница будет тем значительнее, чем выше эффективность разделения аппаратом спиртосодержащей смеси. В связи с этим, для правильного использования данных таблицы 4, например, для оперативного определения содержания спирта в виноградном вине, низкую концентрацию которого сложно измерить бытовым спиртометром, необходимо в сосуде из термостойкого стекла объёмом около 200 мл осторожно нагреть вместе с термометром некоторое количество вина и отметить температуру, при которой начнётся его закипание, а затем воспользоваться таблицей 4. С другой стороны, концентрацию спирта в любой слабоалкогольной жидкости можно определить расчётным путём после её первой перегонки до полного отделения спирта. Например, если из 9 л виноградного вина после первой перегонки получилось 1,6 л дистиллята крепостью 75о, значит крепость вина была: 75о / 9л х 1,6л = 13,3о.

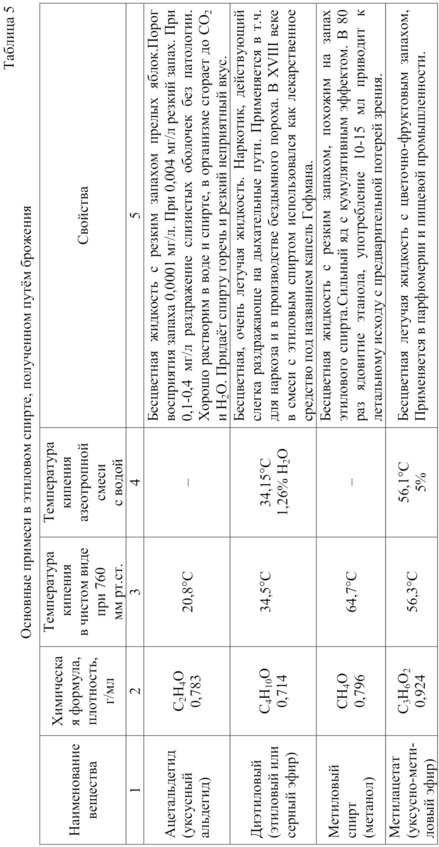

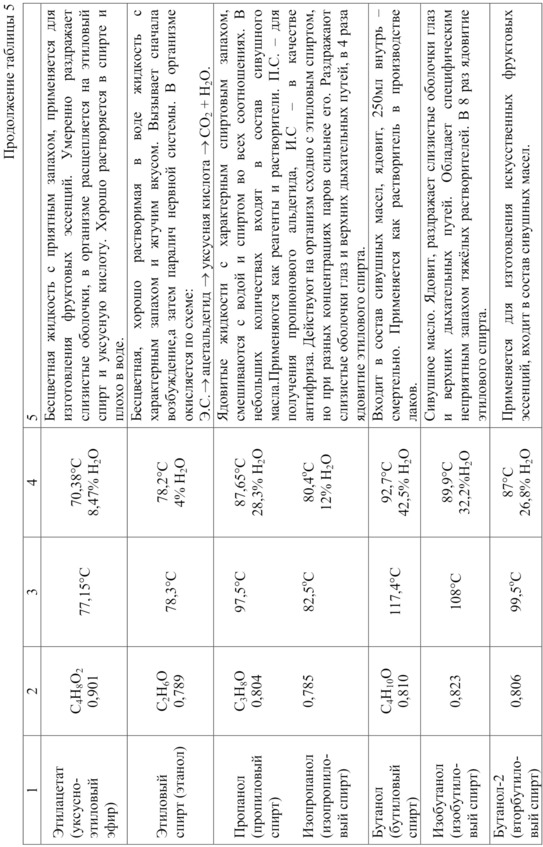

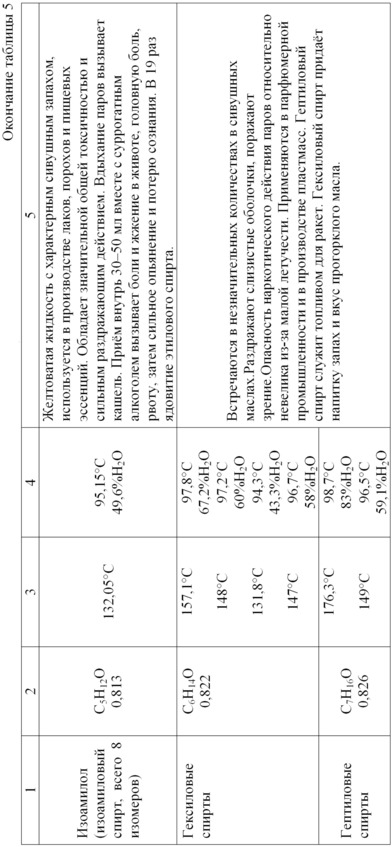

Прежде, чем перейти к рассмотрению приёмов перегонки, общих для всех даже самых простых перегонных аппаратов, имеет смысл ознакомиться с приведёнными в таблице 5 данными о физических и химических свойствах веществ, образующихся при спиртовом брожении и входящих, в том числе, и в состав сивушных масел [43,44].

Кроме веществ, перечисленных в таблице 5, при спиртовом брожении возможно появление в бродильной жидкости и в продуктах перегонки ещё и ацетона (Ткип = 56,5оС), а вообще, как утверждают авторы солидного издания «Экспертиза напитков» [4], в числе примесей в спирте, полученном брожением, обнаружено больше 70 различных соединений, включая фурфурол, пропионовую, масляную и янтарную кислоту. Фурфурол, присутствие которого в спиртных напитках недопустимо, представляет собой желтоватую жидкость с запахом свежего ржаного хлеба с Ткип = 161,7оС [19]. Пропионовая и масляные кислоты имеют острый неприятный запах, хорошо растворимы в спирте и воде и соответственно кипят при 140,8оС и 155—163оС.

Из приведённых в таблице 5 данных следуют два важных вывода. Во-первых, все спирты и, прежде всего, основные спирты сивушных масел — пропанол, изопропанол, вторбутиловый и изоамиловый спирты имеют плотность меньше единицы. Если их каким-то способом извлечь из водного раствора смеси спиртов, то плотность смеси возрастёт, т.к. доля воды с плотностью 1,0 г/мл увеличится. Поскольку крепость спиртового раствора измеряется косвенно по его плотности, ареометр покажет уменьшение крепости. Так происходит при обработке 50о спирта марганцовокислым калием — спирты сивушных масел окисляются и частью переходят в летучие соединения по схеме спирт→альдегид→кислота→эфир. При этом крепость спирта уменьшается.

Конечные продукты окисления разных спиртов тоже получаются разными по свойствам. Так при окислении этилового спирта в итоге получается приятно пахнущий уксусно-этиловый эфир (этилацетат) с Ткип = 77,1оС, а при окислении изоамилового спирта — основной части сивушного масла — изоамиловый эфир уксусной кислоты (изоамилацетат) или грушевая эссенция — тоже приятно пахнущая жидкость с Ткип = 142оС, которую используют в производстве фруктовых вод и карамели, однако в водке её запах совершенно неприемлем. Поэтому после обработки спирта марганцовокислым калием необходимо проводить дополнительную перегонку для удаления вновь образовавшихся веществ.

Во-вторых, из таблицы 5 следует, что наименьшей температурой кипения, близкой к температуре кипения этилового спирта, обладает азеотропная смесь изопропилового спирта с водой — 80,4оС.

Кроме того, наряду с двойными азеотропными смесями образуются и тройные. Например, тройная азеотропная смесь, состоящая из 7,8% воды, 9% этилового спирта и 83,2% этилацетата, кипит при температуре 70,3оС [31].

Казалось бы, что при перегонке все примеси и их азеотропные смеси с водой, имеющие температуру кипения меньше температуры кипения азеотропной смеси этилового спирта, будут отгоняться первыми и от них можно легко избавиться, отделив от дистиллята первую фракцию. Однако не всё так просто, потому что обогащение или обеднения дистиллята содержащейся в спиртовом растворе примесью зависит от коэффициента испарения спирта — Ксп и коэффициента испарения примеси — Кпр. Численно эти коэффициенты равны отношению содержания спирта (или примеси) в паре к содержанию спирта (или примеси) в растворе. Если коэффициент испарения какой-либо примеси Кпр> 1, то при перегонке пар и образующийся из него конденсат будут ею обогащаться, а раствор, соответственно, обедняться. Если Кпр <1, то дистиллят при перегонке будет обедняться данной примесью, и она будет накапливаться в кубе.

Значения коэффициентов испарения спирта и некоторых его примесей, образующихся при спиртовом брожении, приведены в ряде изданий [27, 39], но важны не столько их численные значения, которые разнятся в различных источниках, сколько тенденции их изменения при увеличении или уменьшении концентрации этилового спирта в водном растворе. А они таковы, что при уменьшении концентрации этилового спирта в растворе коэффициенты испарения большинства примесей увеличиваются, а при концентрации менее 55 об.% коэффициент испарения основной составляющей сивушного масла — изоамилового спирта, как это видно из данных таблицы 6, становится больше единицы и далее растёт, опережая Кисп этилового спирта после уменьшения содержания последнего в растворе ниже 40 об.%.

Это означает, что при малых концентрациях этилового спирта изоамиловый спирт будет испаряться из спиртового раствора в относительно больших количествах, чем этиловый спирт, хотя при нормальном давлении температура кипения изоамилового спирта составляет 132,05оС, а этилового — 78,3оС. Таким образом, при перегонке спиртового раствора с высоким содержанием этилового спирта и с примесью изоамилового спирта, например, 75оС этилового спирта на втором этапе дробной перегонки, на первых её стадиях, когда Кисп изоамилового спирта меньше единицы, изоамиловый спирт будет преимущественно накапливаться в кубе перегонного аппарата. По мере истощения этилового спирта в кубе, коэффициент испарения изоамилового спирта будет расти, станет больше единицы и при уменьшении концентрации этилового спирта ниже 55 об.% изоамиловый спирт во всё возрастающих количествах вместе с остальными спиртами сивушного масла начнёт поступать в отгон. То же самое произойдёт, если относительно крепкий спирт перед перегонкой развести водой. Таким приёмом пользуются производители коньячных спиртов, чтобы увеличить в дистилляте содержание высших спиртов и альдегидов, создающих (но только после длительной выдержки в дубовых бочках!) специфический коньячный вкус и аромат напитка. Однако в некоторых работах [40, 41] рекомендуется во всех случаях разводить спирт водой до крепости 50о перед второй перегонкой.

Таблица 6

Зависимость коэффициентов испарения этилового и изоамилового спиртов

от содержания этилового спирта в водно-спиртовом растворе, об.%

С учётом всего сказанного выше, это мнение представляется ошибочным. Вот что говорит по этому поводу уважаемый Д.И.Менделеев в своей докторской диссертации [12]:

«Мои исследования над безводным спиртом были сделаны весною и летом 1863 г.

Для моих исследований служил хлебный спирт, 15 вёдер которого крепостию в 71,6% (веса) были сперва перегнаны в обыкновенном кубе, служащем для получения перегнанной воды.

При первой перегонке было прибавлено к спирту некоторое количество извести и едкого натра для удержания кислот и разложения эфиров, могущих находиться в неочищенном спирте. Первые продукты перегонки, а именно первые 10 вёдер, имели крепость от 86 до 75% веса. Остальная масса спирта была слабее и менее чиста, потому что пред её отгонкою прибавлена была вода, которая позволила перегоняться сивушному маслу в гораздо более значительных количествах, чем в первой части перегонки, не имевшего характерного запаха хлебного вина.

Для дальнейших перегонок служил спиртовой куб химической лаборатории Артиллерийской академии, снабжённый дефлегматором, что давало возможность скорее, чем в простом кубе дойти до отнятия воды».

То есть разбавление спирта водой перед второй перегонкой приведёт к загрязнению дистиллята сивушными маслами. Лучше добавить в куб при первой перегонке поваренную соль (примерно 1 стакан на 10 л) и хорошенько её размешать [45]. Температура кипения солёной воды будет больше, чем у пресной и, как следствие, возрастёт разница между её температурой кипения и температурами кипения всех спиртов, содержащихся в кубе перегонного аппарата, включая этиловый спирт. То есть по отношению к солёному раствору спирты становятся как бы более летучими и при перегонке такая смесь будет лучше разделяться на воду и спирты.

Однако только по одному коэффициенту испарения какой-либо примеси ещё нельзя однозначно судить о том, будет ли дистиллят в процессе перегонки обогащаться или обедняться этой примесью. Для этого необходимо знать коэффициент ректификации примеси по отношению к этиловому спирту (Кр), который численно равен отношению коэффициента испарения примеси к коэффициенту испарения этилового спирта и также зависит от концентрации последнего. Значения Кр для различных примесей в спирте, возникающих в процессе брожения и перегонки часто приводятся в литературе [27, 39].

В зависимости от величины коэффициента ректификации все примеси принято делить на: 1) головные, у которых Кр всегда больше единицы при любых концентрациях этилового спирта в растворе; 2) хвостовые — у которых Кр всегда меньше единицы; 3) промежуточные — у которых Кр при высоких концентрациях этилового спирта меньше единицы; низких — больше, а при некоторых равен единице; 4) концевые — у которых Кр больше единицы при высоких концентрациях этилового спирта и меньше единицы при низких [27]. Но это разделение достаточно условно, поскольку коэффициент ректификации зависит и от концентрации самой примеси в спиртовом растворе.

Типичными представителями головных примесей являются уксусный альдегид, уксусно- и муравьиноэтиловый эфиры, уксусноэтиловый эфир. При перегонке все эти примеси будут улетучиваться из спиртового раствора в относительно большем количестве, чем этиловый спирт при любых его концентрациях. К промежуточным относятся спирты, входящие в состав сивушных масел — изоамиловый, изобутиловый и пропиловый спирты. Несмотря на то, что они имеют ограниченную растворимость в воде и температуру кипения большую, чем у этилового спирта, они при небольших концентрациях последнего (от 0 до ~ 45 об.% будут испаряться и накапливаться в отгоне в относительно больших количествах, чем этиловый спирт. К хвостовой примеси относится фурфурол, к концевой — метиловый спирт, поскольку при малых концентрациях (менее 1 мас.%) его коэффициент ректификации уменьшается от 2,0 до 0,7 при уменьшении концентрации спирта в водном растворе от 97% до 0,7% [39].

Таким образом, если на первую перегонку поступает виноматериал с содержанием этилового спирта, например, 13 об.%, и перегонка производится до полного удаления спирта, то все содержащиеся в виноматериале летучие примеси, за исключением некоторого количества метилового спирта и фурфурола, у которых Кр при этой концентрации спирта меньше или почти равен единице перейдут в отгон. То есть при первой перегонке с полным удалением спирта из виноматериала спирт будет только частично очищен от метилового спирта и фурфурола и, естественно, в нём уменьшится количество воды, а крепость возрастёт тем больше, чем выше эффективность разделения спиртосодержащих смесей используемым перегонным аппаратом. Если полученный после первой перегонки продукт перегнать ещё раз и снова до полного отбора из него этилового спирта, то получится спиртовой раствор, который, как и после первой перегонки, будет лишь частично очищен от метилового спирта и фурфурола. Крепость спирта снова возрастёт, но количество примесей в нём практически не уменьшится (на практике при использовании перегонного аппарата, снабжённого даже простейшим дефлегматором, повышающим эффективность разделения спиртосодержащих смесей, будет происходить и некоторая очистка спирта от сивушных масел).

Поэтому для наиболее полной очистки этилового спирта от примесей, с учётом всего сказанного выше, имеет смысл поступить следующим образом.

При первой перегонке собранный и проверенный на герметичность аппарат описанной выше конструкции с залитым в него виноградным вином (или другой слабоалкогольной жидкостью, предназначенной для перегонки) сначала быстро нагревают до температуры 55—60оС, а затем устанавливают менее интенсивный, практически минимальный нагрев, чтобы исключить вспенивание жидкости в кубе. После того, как температура стабилизируется, нагрев постепенно увеличивают. С появлением первых капель на выходе из аппарата записывают показания термометра, а первые 75—90 мл дистиллята (или около 1% от полного количества залитого в куб виноматериала) собирают в отдельную тару. Хотя эта первая (головная) фракция пахнет вполне приятно, имеет характерный спиртовой запах и несколько жгучий, но без остаточной горечи вкус, использовать её можно только для розжига костра, поскольку кроме этилового спирта она содержит значительное количество эфиров, альдегидов, метилового спирта, возможно ацетона и немного спиртов сивушных масел. Следующую порцию дистиллята — промежуточную фракцию собирают в мерную ёмкость (3-х литровую банку с метками из изоляционной ленты), записывая показания термометра после сбора очередных 100—150 мл. Отбор этой фракции прекращают, когда температура достигнет 98,0—98,5оС. Хвостовую фракцию, объём которой обычно составляет 75—100 мл при крепости спирта 30—40о, собирают в отдельную тару, прекращая перегонку по достижении температуры 99,5оС, и в дальнейшем используют для технических нужд. Оставшуюся в кубе жидкость немного охлаждают естественным путём и выливают в канализацию. Имеет смысл на будущее запомнить её запах и вкус.

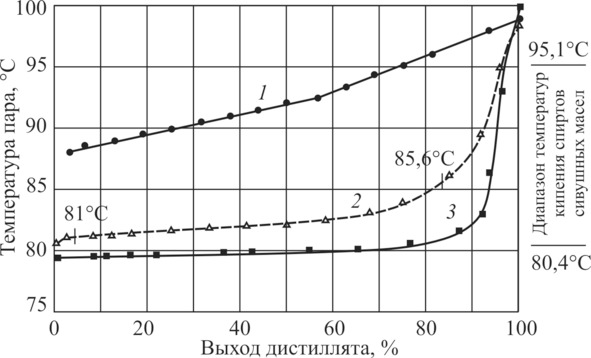

Поскольку на второй и последующих перегонках выход дистиллята будет разным, то для наглядности его нормируют к полному выходу, т.е. делят текущий выход в мл на полный выход в мл и умножают на 100%. Тогда зависимости будут выглядеть так, как они показаны на рис. 10, и результаты разных перегонок можно будет легко сравнивать между собой.

Рис. 10. Экспериментальные зависимости температуры пара и выхода дистиллята при перегонке вина из виноградного сока: 1 — первая перегонка, 2 — вторая перегонка, 3 — третья перегонка фракции из второй перегонки, собранной в температурном диапазоне 81,0—85,6оС.

Кривая 1 на рис. 10 характеризует первую перегонку 9-ти литров виноградного вина крепостью 13,4о, полученного брожением самотёчного виноградного сока с добавлением сахара, так чтобы количество сахара в сусле, включая сахар, содержащийся в самом винограде, составляло ~ 0,3 кг/литр. В результате первой перегонки было получено 1,6 л промежуточной фракции дистиллята крепостью 75о. Как видно из рис. 10, кривая для первой перегонки практически полностью перекрывает температурный диапазон кипения сивушных масел (их азеотропных смесей с водой). Поэтому все сивушные масла, если они были в исходном виноматериале, перешли в дистиллят, поскольку при небольшой и всё время убывающей при перегонке концентрации спирта в кубе аппарата коэффициенты ректификации спиртов сивушных масел превышают единицу. В этом нетрудно убедиться, понюхав и попробовав остаток жидкости в кубе на вкус. Жидкость имеет насыщенный красный цвет, на вкус слегка кисловата и приятно пахнет виноградным компотом без какого-либо намёка на запах сивушных масел. Таким образом, после первой перегонки в кубе остаётся вода с некоторым количеством метилового спирта, а все примеси переходят в головную и среднюю фракции дистиллята. Средняя скорость первой перегонки составляла примерно 12,6 мл/мин и ограничивалась только угрозой вспенивания жидкости в кубе.

Затем промежуточную (или т.н. среднюю) фракцию дистиллята, полученную после первой перегонки, подвергают повторной перегонке, установив в аппарат ректификационную колонку. При этом снова отделяют головную часть, содержащую этиловый спирт, эфиры и альдегиды, но в значительно меньшем количестве, чем в головной части при первой перегонке, а также метиловый спирт, т.к. его коэффициент ректификации при больших содержаниях этилового спирта превышает единицу. Объём головной части при второй перегонке составляет примерно 75 мл.

Характер распределения примесей при второй перегонке принципиально отличается от их распределения на первой перегонке, поскольку перегоняемая жидкость содержит значительное количество спирта, при котором коэффициенты ректификации сивушных масел меньше единицы, и они будут накапливаться в кубе перегонного аппарата. Однако, по мере удаления спирта из перегоняемой жидкости, коэффициенты ректификации сивушных масел будут возрастать, и примеси начнут попадать в отгон, ухудшая его органолептические свойства. Поэтому для получения высококачественного напитка крайне важно правильно определить температуру, при которой необходимо прекратить сбор промежуточной фракции. При этом можно ориентироваться на концентрацию спирта в кубе аппарата, при понижении которой до 55 об.%, как было отмечено выше, в отгон начинают поступать сивушные масла. Температура в кубе, согласно таблице 4, будет при этом равна 82,3оС. Однако измерительные средства имеют определённую точность, а каждый конкретный перегонный аппарат обладает своими особенностями. Поэтому прекращать отбор промежуточной фракции необходимо сразу после появления в дистилляте даже незначительного постороннего запаха.

Кривая 2 на рис.10 характеризует вторую перегонку. Отбор промежуточной фракции (пищевой) был прекращён при температуре 85,6оС после появления в отгоне еле уловимого неприятного запаха и вкуса. Крепость пищевой фракции составила 92о (по бытовому спиртометру), объём 1 литр.

После сбора пищевой фракции были последовательно отобраны ещё две по 100 мл каждая. Крепость спирта в них составляла, соответственно, 90о и 87о. Последняя имела заметный запах тяжёлого растворителя для автомобильных эмалей и неприятный, но без горечи вкус.

Скорость перегонки от появления дистиллята до окончания сбора последней фракции составляла 15 мл/мин. Но это средняя скорость по всему процессу. А для получения качественного продукта необходимо в начале перегонки выдерживать минимальную скорость — буквально по капле в секунду.

Дело в том, что на первых этапах перегонки в головной части ректификационной колонки собираются и накапливаются все вредные примеси с температурой кипения меньшей, чем у этилового спирта. При аккуратной перегонке они будут быстро и в полном объёме вытеснены следующим за ними этиловым спиртом, когда температура в кубе достигнет точки кипения его азеотропной смеси с водой. Если перегонку вести с большой скоростью, то, ещё не собравшись, низкокипящие фракции будут размазаны по колонке парами этилового спирта со всеми вытекающими последствиями. Таким образом, при перегонке важно не только отделить в нужном количестве первые, легко кипящие фракции, но и правильно их собрать. На рис.10 и рис.11 видно, что в начале второй перегонки температура паров при отборе первых 2—3% дистиллята меняется довольно быстро, что указывает на присутствие в нём легко кипящих компонентов. Но на 3-ей перегонке такого явления нет как раз потому, что они были отделены от дистиллята на 2-ой перегонке.

По окончании второй перегонки остаток в кубе аппарата крепостью около 40о был мутным, желтоватым и маслянистым на вид, с крайне неприятным удушливым запахом, т.е. большая часть сивушных масел осталась в аппарате и частично на нижних сетках ректификационной колонки.

Виноградный спирт, полученный после второй перегонки с отделением головных и хвостовых фракций, не нуждается ни в каких дополнительных очистках и готов к употреблению. В разбавленном до 40—42о виде он обладает отличными органолептическими характеристиками — приятен на вкус, пахнет виноградом, от него не портится настроение, а при употреблении в разумных дозах утром не болит голова.

Но можно провести и третью перегонку пищевой фракции, собранной на второй перегонке в интервале температур 81,0—85,6оС. При этом, как и на второй перегонке, обязательно отбирают первые 20—30 мл дистиллята, предположительно обогащённого метиловым спиртом, а перегонку ведут до тех пор, пока в кубе не останется примерно 150—200 мл спирта от залитого на третью перегонку. Если за этим не проследить, то дно аппарата обнажится, начнёт перекаливаться, и возможен взрыв.

Из кривой 3 на рис.10 видно, что примерно 75% дистиллята на третьей перегонке будут собраны при температуре меньше 80,4оС. Такой спирт имеет крепость 95о, но при разбавлении до крепости водки его вкус будет более резким, чем у спирта после второй перегонки, а аромат винограда менее заметным. Средняя скорость отбора дистиллята на третьей перегонке составляет 16,1 мл/мин.

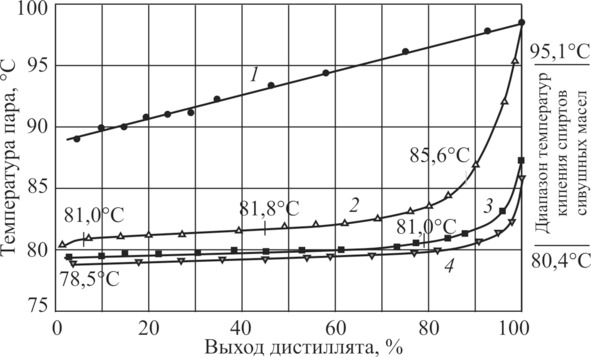

Возможен другой способ дробной перегонки, когда после второй перегонки отбирают и отдельно перегоняют промежуточную фракцию. Характеристики такой перегонки представлены на рис.11. Только в этом случае перегонялось не вино из самотёчного виноградного сока, а перебродивший 4-х часовой настой виноградной мезги на воде с добавлением сахара до концентрации 0,3 кг/литр.

На первую перегонку в куб аппарата заливалось 9 л виноматериала с крепостью 13,1о. Крепость продукта после первой перегонки составляла 74о — по-видимому, сказалось меньшее количество сахара, содержащегося в настое мезги, по сравнению с чистым виноградным соком.

На второй перегонке (рис.11, 2) отделяют головную фракцию — примерно 50—75 мл. для бытовых нужд. Затем отдельно собирают дистиллят в диапазонах температур 81—81,8оС и 81,8—85,6оС. Последняя температура выбирается из приведённых выше соображений. После этого отдельно перегоняют фракцию 81,8—85,6оС, и прекращают отбор дистиллята по достижении температуры 81оС. Поскольку на промежуточную перегонку заливался спирт с большим содержанием сивушных масел, то посторонний запах появляется при 81оС, а не 85,6оС, как это было на второй перегонке — зависимости 2 и 3 на рис. 11. Все «хвосты» собирают в отдельную тару — в хозяйстве они не пропадут.

Рис.11. Экспериментальные зависимости температуры пара и выхода дистиллята при перегонке настоя на виноградной мезге:1 — первая перегонка, 2 — вторая перегонка, 3 — перегонка промежуточной фракции, 4 — третья перегонка объединённых фракций

Перед третьей перегонкой фракцию 81—81,8о со второй перегонки и фракцию 79,5—81о с промежуточной перегонки объединяют и перегонку ведут до минимального остатка спирта в кубе или до появления постороннего запаха в последних порциях дистиллята. Головную фракцию объёмом 50—75 мл также отделяют.

Из приведённой на рис. 11 зависимости (кривая 4) видно, что при таком способе дробной перегонки уже не 75%, а 87,5% дистиллята будут собраны до достижения низшей температуры кипения спиртов сивушных масел, равной 80,4оС. Крепость пищевой фракции составляла почти 96о.

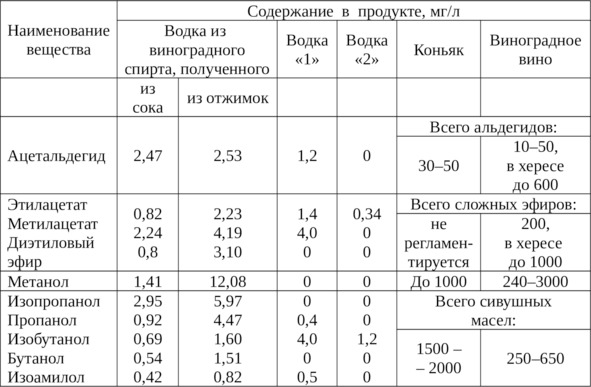

Образцы спирта из виноградного сока и настоя виноградной мезги, полученные описанным выше способом, исследовались на газовом хроматографе «Хромос — ГХ — 1000» на предмет присутствия посторонних примесей, образующихся при спиртовом брожении и частично перешедших в дистиллят при перегонке. Результаты представлены в таблице 7. В ней же для сравнения приведено содержание аналогичных примесей в других алкогольных напитках [6]. Представленные в таблице 7 «Водка-1» и коньяк произведены на солидных отечественных предприятиях и приобретены непосредственно у их дилеров. Превосходные органолептические характеристики этих продуктов подтверждают, что они не фальсифицированы. Относительно качества «Водки-2», практически не содержащей примесей, будет сказано ниже.

Таблица 7

Примечание. Если газовый хроматограф видели немногие, то с хроматограммой знакомы все. Например, высохшие потёки на стене после того, как квартиру залил сосед сверху, представляют собой типичную хроматограмму. Входящие в состав побелки мел, клей и синька имеют разную растворимость в воде и поэтому стекают вниз на разное расстояние, образуя после высыхания картину в виде отдельных окрашенных полос. По интенсивности окраски этих полос и их длине и ширине можно судить о количественном составе ингредиентов в побелке.

На этом же принципе основано устройство газового хроматографа [25]. Важнейшей его частью является хроматографическая колонка, представляющая собой металлическую или стеклянную трубку, свёрнутую таким образом, чтобы её можно было поместить в компактную электропечь с высокой точностью поддержания температуры. Диаметр трубки обычно равен 3 мм, а длина — около 2-х метров. Трубка плотно набита инертным твёрдым материалом, поверхность которого покрыта высококипящей жидкостью, например, силиконовым маслом. К одному концу колонки по трубопроводу подаётся инертный газ, который проносит через колонку пары исследуемой жидкости. Жидкость впрыскивается в трубопровод при помощи шприца через резиновую мембрану.

По мере того, как находящиеся в газообразном состоянии молекулы жидкости проносятся газом-носителем через колонку, они растворяются и снова испаряются из тонкой плёнки силиконового масла, обволакивающей зёрна инертного материала, набитого в трубку. Благодаря небольшим различиям в растворимости газов в жидкости, усиливаемым незначительными различиями в температурах их кипения, компоненты смеси будут проходить через колонку с различной скоростью, т. е. на выходе из колонки они будут появляться поочерёдно. Детектор на выходе из колонки определяет их количество и выдаёт результаты как в численном, так и в графическом виде — хроматограмме, представляющей собой зависимость концентрации конкретной составляющей в смеси от времени её прохождения через колонку.

Из представленных в таблице 7 данных видно, что водка, полученная как перегонкой виноградного вина, так и перегонкой настоя отжимок винограда, даже без какой-либо очистки, мало чем уступает по качеству хорошей отечественной водке. В ней содержится значительно меньше посторонних примесей, чем в марочном коньяке, не говоря уже о виноградном вине. При этом водка из перегнанного виноградного вина по органолептическим свойствам заметно лучше, чем водка из настоя отжимок винограда, в которой, как видно из таблицы 7, содержится существенно больше метилового спирта. Однако в обоих случаях его содержание относительно мало, поскольку, например, в томатном соке метилового спирта содержится до 200мг/л, а в соке чёрной смородины (до 680 мг/л) [6].

Что касается «Водки-2», то её разовое употребление в объёме 100—150 мл. вызывает не столько опьянение, сколько дурноту, сопровождаемую сильнейшей головной болью. Судя по отсутствию в этой водке примесей, характерных для продуктов, полученных спиртовым брожением, она представляет собой ни что иное как разбавленный водой синтетический спирт. Это подтверждается и минимальной в ассортименте водок ценой, ниже которой легально продавать водку просто неприлично, и полным отсутствием у неё какого-либо вкуса, хотя даже гидролизный спирт обладает характерными, присущими только ему вкусом и запахом. Синтетическим спиртом сейчас торгуют в разлив все кому ни лень — через калитки в заборах, окна и двери городских квартир и т. п. Города уже давно поделены между такими «точками» и спиртом они снабжаются, по-видимому, из одного источника, поскольку вялые репрессивные акции полиции против отдельных мелких торговцев иногда ещё показывают по телевизору, а вот задержания спиртовоза — практически никогда. О качестве синтетического спирта и последствиях его регулярного употребления можно судить по контингенту постоянных покупателей, кучкующихся возле каждой торговой «точки» — раз в два года он полностью обновляется, хотя нельзя исключить и систематическую передозировку.

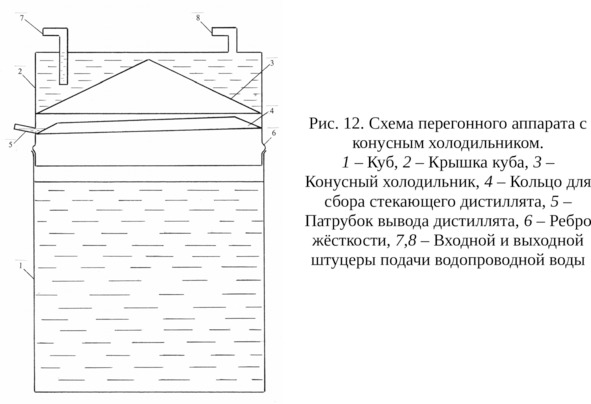

В заключение имеет смысл рассмотреть конструкцию довольно простого, но достаточно эффективного перегонного аппарата, схема которого приведена на рис. 12. Этот аппарат принадлежал упомянутому в предисловии моему соседу по ГСК Киму Павловичу Дробышеву. Создатель аппарата неизвестен, но в доступной мне литературе такой простой и в тоже время рациональной конструкции, в которой нет ничего лишнего, я не встречал.

Аппарат изготовлен из листовой нержавеющей стали толщиной 0,5 мм и состоит из двух разъёмных частей — куба 1 и крышки куба 2. Диаметр куба равен 285 мм., высота выбирается такой, чтобы куб вмещал около 12 литров жидкости. Куб по бокам снабжён двумя ручками, которые на чертеже не показаны.

Крышка куба одновременно является холодильником. Для этого в ней имеется конусная перегородка 3, отделяющая верхнюю часть, в которой циркулирует водопроводная вода, от кипящей в кубе жидкости. Поднимающиеся вверх из куба спиртосодержащие пары, конденсируются в капли на конусной поверхности холодильника и частью падают обратно в куб, а частью стекают на боковую стенку крышки куба. К боковой стенке крышки куба по всей её окружности приварено отформованное на конус кольцо 4 шириной 40 мм, которое задерживает стекающие капли. Кольцо по всей окружности приварено к стенке под небольшим углом к горизонту, для того чтобы накапливающийся на кольце дистиллят стекал в сторону выходного патрубка 5. Патрубок слегка приподнят вверх — собирающаяся в нём жидкость служит гидравлическим затвором, препятствующим прямому выходу паров спирта из аппарата. Расстояние от нижней кромки крышки куба до нижней кромки конусной перегородки составляет 90 мм, угол у вершины конуса равен 128о, высота конуса от основания до вершины — 160 мм.

Для того чтобы крышка не проваливалась в куб, на её боковой поверхности по всей длине прокаткой на роликах отформовано ребро жёсткости 6, которое упирается в слегка отбортованную наружу боковую стенку куба. Место стыка герметизируется жидким тестом из пшеничной муки — в ней больше клейковины, чем в ржаной.

Водопроводная вода подаётся в холодильник через входной штуцер 7, а выводится через выходной штуцер 8. Для обеспечения циркуляции воды входной штуцер пропущен внутрь холодильника, как показано на рис. 12.

При перегонке сахарной браги, поставленной по стандартному рецепту на хлебных дрожжах, продукт после 1-ой перегонки в таком аппарате имел крепость 40—45о, а после очистки марганцовокислым калием и второй перегонки — 86—89о. Но для устранения специфического запаха хлебных дрожжей требовалось 2-х кратное пропускание разведённого до 45о спирта через угольную ловушку от очистителя воды «Ручеёк». После этого напиток приобретал вполне приемлемые органолептические характеристики, но конечно не шёл ни в какое сравнение с виноградной водкой.

Очевидным недостатком такой конструкции перегонного аппарата является возможность забрызгивания конуса холодильника пеной или каплями браги при неумеренно интенсивном её кипении в баке. Для уменьшения пенообразования в брагу до начала перегонки можно добавить лимонную кислоту из расчёта 1 г кислоты на 1 л браги.

Назад: Глава 8. Техника перегонки

Дальше: Глава 9. Способы очистки