ГЛАВА 11

План действий

Надеемся, что к этому моменту читатель с легкостью может отличить ценность от муда и понимает все преимущества преобразования своего производства в бережливое. Но что нужно для того, чтобы, как в известной рекламе, «просто сделать это?» Изучая множество примеров трансформации фирм, мы поняли, что существует совершенно определенная последовательность действий, дающая наилучший результат. Фокус заключается в том, чтобы найти настоящих лидеров, обладающих глубокими знаниями, и начать непосредственно с трансформации потока создания ценности, быстро, решительно и творчески меняя привычный рутинный порядок ведения дел. Затем постепенно надо распространить перемены до масштабов всей организации и всех бизнес-процессов. И только после того, как трансформация внутри фирмы будет закончена и станет ясно, что назад дороги нет, можно начать смотреть вовне, на поставщиков и дистрибьюторов.

Начинаем преобразования

Самое сложное — это просто начать двигаться, преодолевая инерцию, свойственную любому традиционному производству. Для начала движения надо, чтобы в организации:

- был «агент перемен»;

- имелись основы знания о том, как устроено бережливое производство (вовсе не обязательно, чтобы именно агент перемен обладал этими знаниями);

- определенная область бизнеса испытывала кризис, который стал бы рычагом для перемен;

- существовала карта (описание) потоков создания ценности;

- была решимость быстро начать кайкаку любого процесса создания ценности.

Найдите агента перемен

Вполне возможно, что и вы, читатель, станете агентом перемен. Это весьма вероятно, если вы, как и Пат Ланкастер, управляете небольшой или средней по размеру фирмой. Но если вы возглавляете организацию на порядок большую, у вас может просто не хватить времени, чтобы самостоятельно руководить переменами. Тогда вам нужно, чтобы процессом преобразований занялся или исполнительный директор, или вице-президент по производству, или же президент какой-нибудь из ваших дочерних фирм. Но и в этом случае этим людям нужна команда помощников, работающая под их непосредственным началом. Зачастую агентов перемен удается найти внутри организации. Но нередки случаи, что их, как Венделина Видекинга, Карла Крапека или Марка Корана, приходится искать на стороне.

Людей, готовых и способных на решительные действия, найти нелегко. Однако во всех пятидесяти организациях, которые мы изучили, такие люди были, и найти их не составляло больших трудов. Весьма часто руководители организаций, в которых никак не удавалось начать преобразования, жаловались нам, что виной всему как раз недостаток нужных людей. Хотя на самом деле причина была в нежелании выбирать таких высших руководителей, которые могли бы предложить фундаментальные перемены.

Раздобудьте знания

Когда преобразования только начинаются, агенту перемен гораздо важнее не доскональное знание всех методов бережливого производства, а простое желание начать работать с тем знанием, которое уже есть. Но где его приобрести?

В Северной Америке, Европе и Японии достаточно мест, где можно обучиться бережливому производству. Фирмы, уже создавшие бережливое производство и продолжающие улучшать свои процессы, как правило, готовы поделиться своими знаниями со всеми желающими, в особенности, если это потребители их продукции или поставщики. За последние пять лет фирме Freudenberg-NOK, к примеру, удалось провести через свои трехдневные мероприятия по кайдзен более пяти сотен исполнительных руководителей сторонних фирм. На темы бережливого производства написано немало очень хороших книг, включая практические пособия1.

Большинству агентов перемен, лишь недавно взявшихся за изучение бережливого производства, придется потратить немало времени, чтобы понять все его нюансы. Поэтому им может быть весьма полезна дополнительная помощь, и чем раньше она будет оказана, тем лучше. Очень хорошо, если такая помощь в лице экспертов найдется внутри организации. Например, Рон Хикс из Lantech и Боб Д’Амор из Pratt помогали тем, что занимались анализом потоков создания ценности разных продуктов и стимулировали проведение мероприятий по кайдзен и кайкаку. Мы были поражены, когда своими глазами увидели, как много в японских, североамериканских и особенно европейских фирмах менеджеров, которые великолепно разбираются в бережливом производстве, но которым просто не дают применить свои знания. Мы уверены, что если дать им возможность, они обязательно покажут, на что они способны2.

Бывает, что одних даже знающих исполнительных руководителей все равно недостаточно. Надо, чтобы кто-то извне дал организации «толчок» и задал ей нужную скорость движения. Среди множества консультантов, имеющих соответствующие сертификаты, можно найти вполне достойных кандидатов на эту роль. Привлекая консультантов, следует остерегаться «специалистов», все знания которых о бережливом производстве почерпнуты только из семинаров или курсов повышения квалификации, а также тех, кто приходит в компании со своими учениками, не объясняя толком, зачем они нужны. Подобным же образом не стоит доверять тем, кто направо и налево, как фокусник из шляпы, раздает рекомендации о том, как быстро изменить ваши процессы, но который не заинтересован в том, чтобы тесно сотрудничать с вами для достижения устойчивой работы созданной с его помощью системы. «Советы» такого рода людей вряд ли уйдут дальше банальных сокращений персонала, — а именно этим печально знаменит реинжиниринг, все преобразования которого обычно «заваливаются» сразу после ухода консультанта.

Нелегко найти человека, который обладал бы полным набором требуемых знаний. Для того чтобы внедрить СФК в разработку продукции, перевести на бережливое производство производственные цеха, а также заняться распространением идей бережливого производства среди поставщиков, требуются знания весьма различного рода. Поэтому неудивительно, что иногда нужна целая группа консультантов, каждый из которых — профессионал в своей сфере.

Одним из источников знаний, который фирмы по всему миру почему-то не спешат использовать, служит поколение японцев, возраст которых сейчас приближается к шестидесяти годам. В свое время, в 1950-е и 1960-е годы именно они начинали преобразования, вытаскивая свои фирмы из череды неудач. (Стоит вспомнить хотя бы Юдзуру Ито, который после ухода на пенсию с Matsushita консультировал в области бережливого производства всю United Technologies.) Такие люди по природе своей не могут остановиться и прекратить искать муда везде, где бы они ни были, причем возраст роли не играет. Подобно их «отцам» Тайити Óно и Сигео Синго, которые консультировали вплоть до самой смерти, они также не собираются уходить на покой.

Многие западные фирмы оправдывают свое бездействие тем, что японские консультанты послевоенного поколения, дескать, говорят только по-японски и ведут себя крайне требовательно (во многом такое мнение сформировалось из-за Тайити Óно и других «двигателей» японского экономического чуда) и весьма невежливо, особенно когда клиенты пытаются с ними спорить.

Но это только оправдания. Многие из знакомых нам агентов перемен, потратив некоторое время на выбор консультантов и поиск точек соприкосновения с ними, вполне успешно наладили взаимоотношения с японскими сенсеями. Следует иметь в виду, что обычно японцы соглашаются начать работу не сразу, а только после нескольких приглашений со стороны исполнительного руководства клиента. Например, Джордж Дейвид из United Technologies просил Ито консультировать UTC не менее шести раз. Не одна встреча потребовалась и Джорджу Кёнигсеккеру, чтобы уговорить японских консультантов посетить свой завод. Чтобы приступить к работе, японскому сенсею главное убедиться в том, что агент перемен искренне готов к этим самым переменам.

Не беда, если консультант не говорит на вашем родном языке (а, следовательно, нуждается в переводчике). Наоборот, это может даже помочь в том смысле, что все мероприятие приобретет оттенок необычности, лишний раз показывая, что японец — не обыкновенный консультант, раздающий советы, как пирожки, а специалист, который стремится полностью изменить ваше представление о том, как следует управлять бизнесом. Подобным же образом и учитель, который не наказывает ученика за то, что тот не следует его советам и не использует свой потенциал, больше заинтересован в получении гонорара, а не в достижении долгосрочных результатов.

Крайне важно сказать еще одну вещь. Агент перемен и все высшее руководство компании должны настолько проникнуться идеями бережливого производства, чтобы они стали их второй натурой. Не стоит затягивать с этим. Если с течением времени агент перемен недостаточно глубоко разберется в бережливом производстве, то все преобразования мигом остановятся при первом же спаде производства (а такой спад, уж поверьте нам, будет обязательно!). Поэтому он или она (или вы) должны хорошо разобраться в методах потока и вытягивания, а также в том, зачем нужно стремиться к совершенству. Единственный способ понять это — личное участие в мероприятиях по улучшениям. Только после этого можно уверенно обучать других сотрудников. Не следует забывать привлекать и других высших руководителей с тем, чтобы каждый из них впитал минимально необходимый объем знаний для дальнейшего продвижения преобразований.

Используйте (или создайте) кризис, который станет рычагом

Мы еще не встречали организации, которая была бы способна быстро и решительно начать переход к полноценному бережливому производству, не находясь в состоянии упадка. Поэтому если ваша фирма уже испытывает кризис, используйте его как трамплин. Но помните: если для достижения существенного сокращения затрат и запасов требуется от полугода до года, не менее пяти лет уйдет на то, чтобы ваша организация могла продолжать работать по-новому, даже если ваш агент перемен попадет под трамвай.

Середина 1990-х годов стала тем временем, когда большинство исполнительных руководителей североамериканских, европейских и японских фирм осознали, что даже большие корпорации непрочны и склонны к кризисам3. Тем не менее большинство организаций весьма далеки от кризиса, а некоторые и вовсе процветают. Как в таком случае вообще возможно начать говорить о бережливом производстве (попробовали бы вы предложить это фирме IBM в 1980-х годах)? Как убедить людей в том, что кризис может грянуть в недалеком будущем?

Один из путей начала преобразований — выбор подразделения, уже находящегося в кризисе, с которого и следует начать работу4. Лучше всего, если это подразделение будет отвечать за несколько семейств продуктов. Вполне подойдут и отдельный завод, группа по разработке продукции или даже одна производственная линия на заводе, одна команда по разработке определенного продукта. Лидеры, даже не будучи приближены к высшему руководству, могут возглавить такие полезные для всей организации инициативы, как применение методов бережливого производства в проблемных или кризисных областях (подразделениях, заводах). Если вы лично не отвечаете за эти области, тогда вам следует искать те, которые находятся в кризисе. После успешного завершения изменений в одном месте можно пригласить лидеров других подразделений ознакомиться с процессом преобразований.

Если же в вашей фирме не найдется ни одного подразделения, испытывающего кризис, можно использовать ситуацию, когда вам угрожает конкурент, уже использующий методы бережливого производства. (Работая консультантами, мы частенько жалели, что Toyota не могла диверсифицироваться настолько, чтобы стать конкурентом для всех наших клиентов.) Совершенно недавно мы столкнулись с ситуацией, когда конкурентом нашего клиента была весьма слабая фирма, работавшая по технологии массового производства. Однако одно небольшое подразделение этой фирмы совершило переход на технологию бережливого производства и достигло в этом поразительных результатов. Акцентировав внимание клиента на результатах этого небольшого подразделения, нам удалось начать преобразования в аналогичной структуре уже его бизнеса, которые мы затем применили и в других подразделениях.

Еще одно средство — найти потребителя или поставщика, работающего по технологии бережливого производства. Когда в конце 1980-х годов Джон Нейлл (John Neill) из Unipart Group, Великобритания, решил начать преобразования, то ключевым элементом его стратегии было желание стать поставщиком британских отделений Toyota и Honda, требования которых значительно превышали аналогичные запросы остальных европейских фирм. Работая с этими компаниями, Нейлл понял, что хотя, с одной стороны, они своими требованиями создают кризисную ситуацию, с другой стороны, они всегда готовы протянуть руку помощи для ее разрешения.

Для настоящих героев от менеджмента имеется еще одно средство, заключающееся в том, чтобы целенаправленно создавать такие положения, из которых нет иного выхода, кроме как через бережливое производство. Мы знаем одного такого героя, который в своей весьма традиционной фирме с громоздким и медленным производственным оборудованием начал продажи новой серии продуктов. В течение двух лет он должен был выйти на немедленную доставку продукции по таким низким ценам, которые могли принести прибыль только в случае срочного внедрения бережливого производства, при помощи которого можно было значительно снизить затраты по всей фирме. Конечно, этот путь рискован. Но если агент перемен решил устроить кризис, то путей его «создания» имеется предостаточно.

На время забудьте о стратегии

Много раз мы встречали компании, которые, находясь в кризисе, не прекращали анализировать свою стратегию: «Занимаемся ли мы тем, что нам лучше всего подходит? Не следует ли продать проблемные подразделения (тем, кто не знает об их проблемах), а на вырученные деньги купить новые (у тех, кто не понимает, какой ценный кусок продает)? Не увеличить ли затраты на НИОКР, чтобы создать такой продукт, которого нет ни у кого другого? Или, может быть, следует создать стратегический альянс с другой компанией? Не лучше ли нам слиться с конкурентом или же, наоборот, приобрести другую компанию, сэкономив на масштабе производства и уменьшив уровень конкуренции?»

Конечно, многие из таких фирм действительно занимаются бизнесом, который не имеет будущего. Однако винить ситуацию на рынке всегда легче, чем самого себя. Если вы сможете быстро убрать муда из процессов разработки продукции, продаж, планирования и производства, вы обнаружите, что одновременно со снижением издержек, уменьшением времени производственного цикла и времени вывода нового товара на рынок, с увеличением гибкости всей фирмы перспективы вашего бизнеса будут выглядеть совершенно иначе. Даже если в каких-нибудь областях вашего бизнеса действительно существуют структурные проблемы, усилия не пропадут даром, так как эти сегменты бизнеса более не будут для вас разорительны. (Помните правило: переход на бережливое производство не требует больших затрат.) Поскольку издержки уменьшатся, финансовые результаты в любом случае улучшатся, даже если цены и объем продаж не пойдут вверх. К тому же все это позволит вам выиграть время, в течение которого вы сможете спокойно подумать о вашей стратегии и, может быть, действительно откажетесь от тех продуктов, которые не приносят прибыли даже тогда, когда производятся по бережливым технологиям (как, например, парковочные карусели фирмы Showa).

Опишите потоки создания ценности

После того, как найден лидер, есть знания и горячее желание начать работу, приходит время идентификации потоков создания ценности и детального их описания (шаг за шагом, процесс за процессом).

Многие из тех, кто прошел через реинжиниринг, думают, что они уже этим занимались. Верно, занимались, но совсем немного. Традиционно реинжиниринг больше внимания уделяет информационным потокам, а не производству или же разработке продукции (поскольку в отделах, ведающих информационными потоками, гораздо ниже функциональное сопротивление, и намного проще реализовывать перемены). Реинжиниринг редко касается других компаний, например поставщиков и дистрибьюторов, даже в том случае, если они ответственны за немалую долю всех затрат и задержек времени выполнения процесса. Внутри же бизнес-процессов акцент обычно направлен на упрощение агрегированных действий, а не на улучшение процессов внутри отдельных семейств продуктов.

Руководители многих фирм еще с порога начинали убеждать нас, что их организации весьма «бережливые», так как у них есть производственные ячейки и выделенные команды по разработке продукции. Как говорили в таких случаях менеджеры одного из поставщиков Porsche, «…больше нам улучшать уже нечего». Тем не менее и на таких фирмах мы находили предостаточно муда. Совсем недавно мы посетили одну фирму по сборке компьютеров, которая осуществлялась в специализированных ячейках, объединенных по типам компьютеров, в противоположность стандартной схеме, когда все машины собирались на одной конвейерной линии. Новый подход обеспечивал значительную гибкость, экономил затраты труда и время. Однако в результате того, что не были налажены поставки (как извне, так и из других подразделений фирмы), приходилось держать в среднем восьминедельный уровень запасов. В результате завод все равно работал не в соответствии с реальным спросом, а по прогнозам сбыта, которые почти всегда оказывались неверными. Проблема была в том, что бережливое производство существовало только на небольшой протяженности всего потока создания ценности, в том месте, где его было несложно создать, так как не надо было менять деятельность внутренних или внешних поставщиков.

Повторим еще раз: стремитесь видеть весь поток создания ценности каждого продукта. Потребителей интересует только продукт в целом (товар плюс сервис), а не отдельные его части. Их совершенно не волнует, как вы строите ваши отношения с поставщиками и дистрибьюторами и увольняете ли вы рабочих для достижения эффективности. Общества рыночного типа способствуют развитию и росту таких компаний, которые делают качественные товары и нацелены на нужды потребителя, а не своей организационной структуры.

Как можно быстрее начните с доступной, но важной и видимой всем деятельности

Было бы замечательно, если агент перемен мог просто взять и сказать: «С сегодняшнего утра мы работаем по-новому. Все действия, создающие ценность для потребителя, должны выполняться в едином потоке. А завтра мы начнем внедрять вытягивание». К сожалению, так дела не делаются. А делаются они, если вы сможете без промедления начать с определенной узкой области, например, с изготовления и сборки некоего продукта G. Для этого надо создать рабочую группу и привлечь руководителей всех уровней, находящихся между вами и рабочей группой, а также тех высших руководителей, которых вы надеетесь быстро «обратить» в новую веру. Не следует забывать и про сенсея (внутреннего или внешнего), а также про себя любимого. Во многих (хотя и не во всех) случаях рекомендуется начинать трансформацию с процесса физического производства, где результаты перемен становятся заметными лучше всего.

Начинать можно и с процессов, которые, будучи крайне важными для фирмы, тем не менее выполняются из рук вон плохо. Потенциал для улучшений в таких случаях просто огромен. Однако, оплошав, вы потеряете возможность получить доступ к ресурсам и тем рычагам влияния, которые непременно пригодятся вам в будущем.

Требуйте немедленных результатов

Одно из важных свойств бережливого производства — немедленная обратная связь. Члены команд по улучшениям и остальные сотрудники могут своими глазами видеть, как новые методы меняют все вокруг. Людям психологически крайне важно увидеть «поток» и понять, что организация начинает реально меняться.

Поэтому не увлекайтесь планированием. На описание потоков создания ценности требуется не больше двух недель. Не думайте о моделировании различных сценариев развития. Мы знали одну фирму, которая так увлеклась моделированием, что даже создала специальную компьютерную программу, которая позволяла просчитывать, что произойдет, если передвинуть станок с одного места на другое. В реальности же ничего так и не было сделано.

В довершение мы не советуем вам тратить время на бенчмаркинг, то есть на поиск иных способов начать движение. Нашей прошлой книгой мы существенно подняли популярность метода бенчмаркинга, описав в ней, наверное, самое значительное бенчмаркинговое исследование, когда-либо проведенное в рамках одной отрасли. Для фирм, находящихся в глубокой «спячке», бенчмаркинг будет, безусловно, полезен. Но если вы уже понимаете, что такое бережливое производство, и знаете, как оно работает, вам лучше всего начать с описания потоков создания ценности. После этого можно приступить к поиску и уничтожению муда. Если вы используете бенчмаркинг для того, чтобы потянуть время, он сам станет муда.

Если с момента начала активной работы в проблемной области прошла неделя, но ничего существенного не произошло, а именно: трудозатраты не уменьшились наполовину, уровень незавершенного производства не упал на 90 процентов, потребность в производственных площадях не сократилась в два раза и время выполнения работы не уменьшилось на 90 процентов, то либо вы наняли не того сенсея, либо вы сами еще боитесь пойти на реальные изменения.

Когда будут получены первые результаты, следует сообщить об этом всем заинтересованным лицам. Лучший способ — пригласить их к себе и показать на примере, что же было сделано.

Как только появится удобная возможность, двигайтесь дальше

Очень важно достичь видимых результатов в одной критически важной для фирмы области, например, в физическом производстве. Однако как только получены первые результаты, пора начать распространять изменения и на другие части потока создания ценности определенного семейства продуктов.

Приведем простой пример. После того, как вы ликвидировали большие партии и создали поток на производстве и сборке продукта G, надо начать учиться вытягиванию, трансформируя предыдущие производственные стадии в поток и внедряя формальную систему вытягивания и сглаживания. Так как цель описанных выше методов — выявление и ликвидация всех типов потерь, удастся избежать «обратных потоков», то есть возвратов процесса на предыдущие стадии. Только когда в результате появления проблемы вы останавливаете весь поток, становится ясно, где находится эта проблема.

После того как в цехе создан поток и организовано вытягивание, можно начинать работать над приемом и обработкой заказа. Конечно, мероприятия по кайкаку в офисе не так наглядны, как в цехе, где передвигаются станки и оборудование. Поэтому «белым воротничкам» следует начать с процессов, непосредственно связанных с теми, которые только что были улучшены в производственном цеху. Заблаговременно приглашая офисных работников на недельные мероприятия по улучшениям на производстве, вы не только ознакомите их с методом, но и проверите свои знания, так как они непременно будут задавать вам различные каверзные вопросы типа «Почему вы это делаете именно так?» После того как сотрудники офиса разберутся в основах бережливого производства и почувствуют его потенциал, они смогут задать те же вопросы, но уже у себя в офисе. Как только вы свяжете воедино производство и обработку заказа, можно будет приступить к другим областям деятельности, включая продажи и планирование.

Одновременно с началом трансформации производства и обработки заказа следует начать думать о том, как создать поток и вытягивание в процессе разработки каждого семейства продуктов. Для многих фирм весьма быстрым способом увеличить продажи и использовать высвободившиеся ресурсы служит ускорение выхода продуктов, находящихся на стадии разработки. Мы постоянно находим подтверждение тому, что можно уменьшить время разработки модификаций существующей продукции на две трети, одновременно сократив производственные затраты, увеличив качество и повысив удовлетворенность потребителей. Продажи в любом случае существенно возрастут (при нулевых затратах), что позволит найти работу для высвобождаемых сотрудников.

Чем дальше от производственных цехов вам приходится внедрять методы бережливого производства, тем сложнее объяснять людям его основные идеи. Даже если сотрудники и расположены к восприятию нового, персоналу, работающему на складах или в розничной торговле, очень сложно увидеть поток и понять, как применить вытягивание к их сфере деятельности, где они не «изготавливают» никакого продукта. К тому же за многие годы они привыкли винить именно производственников в том, что последние ничего не успевают сделать вовремя.

Например, группа помощи поставщикам с британских заводов компании Toyota долгое время консультировала производственное подразделение Unipart. Однако Unipart все равно никак не могла понять, с чего следует начать трансформацию складского хозяйства и дистрибуции. Только после посещения региональных распределительных центров Toyota, о которых мы рассказывали в главе 4, глаза менеджеров Unipart «открылись», и они смогли увидеть, как методы бережливого производства должны применяться дистрибьюторами запчастей для автомобилей Rover и Jaguar.

После того как стало понятно, что аналогом муда перепроизводства в складском хозяйстве будет «работать быстрее, чем требуется», стало возможным организовать сглаживание уровня поступающих заказов. В результате только первой недели кайкаку было высвобождено столько людей и производственных площадей, что этого оказалось достаточно, чтобы начать целый новый бизнес по дистрибуции запчастей для лазерных принтеров.

Как создать организацию, где ваши потоки смогут течь беспрепятственно?

Руководители, не до конца понимающие бережливое производство, могут после достижения существенного «прорыва» в определенной области прийти к неправильным выводам. «Мы делали так, и все получилось, — говорят они. — Поэтому для других процессов мы применим ту же самую методологию. Не пройдет и нескольких месяцев, как трансформация будет завершена». Находясь в самом начале пути, прежде всего, нужно создать структуру, которая будет способна пропустить через себя поток создания ценности и не даст ему засориться всяким мусором. Важно разработать практическую стратегию, призванную полностью использовать все высвобождаемые в результате трансформации ресурсы.

Новая структура фирмы должна быть сгруппирована вокруг семейств продуктов. За каждый продукт должен отвечать один человек. Надо создать специальный отдел обучения бережливому производству, который объединит все с таким трудом добытые знания. Надо разработать четкую кадровую политику, согласно которой менеджеры, не готовые воспринимать новые идеи, должны покинуть фирму. В организации должна создаться атмосфера, в которой небольшие промахи на пути к общей цели не будут считаться преступлением. Людям надо привыкнуть к тому, что уже не появится возможность расслабиться и сказать: «Все, больше перемен не будет».

Постройте организационную структуру вокруг семейств продуктов и потоков создания ценности

Как мы уже говорили во введении, истинная цель фирмы состоит в организации и обеспечении движения потоков создания ценности семейств продуктов непосредственно к потребителю. После того, как вы распутаете сложный клубок ваших текущих процессов, вам станет предельно ясно, что строить организацию вокруг семейств продуктов и потоков создания ценности — это лучший способ закрепить и приумножить результаты трансформации. Когда вы установите «правильное» оборудование [и правильно его расположите], станет очевидным, что большую часть людей и инструментов можно направить на работу над конкретными семействами продуктов.

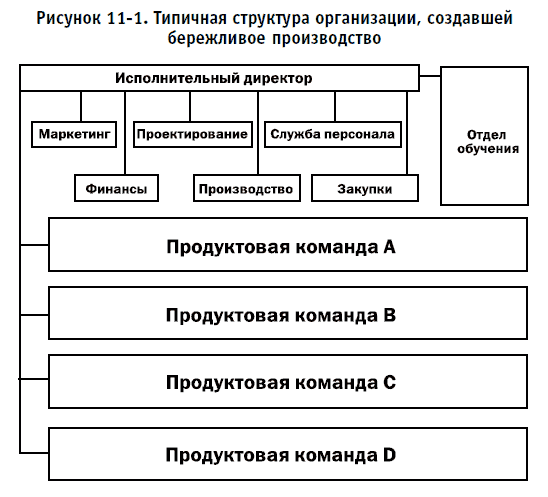

Вначале определите, какие семейства продуктов у вас есть. Совместите функции маркетинга/продаж, разработки продукции, планирования, производства и закупок в соответствующих бизнес-единицах. Конечно, тип вашего бизнеса, объем продаж и характер покупательского спроса внесут свои коррективы в получившуюся структуру. Однако в своей основе новая структура организации, создавшей бережливое производство, будет чем-то напоминать ту, которая приведена на рис. 11-1.

Размеры прямоугольников на схеме прямо пропорциональны числу сотрудников, работающих в каждом подразделении. Это означает, что основой всего бизнеса становятся продуктовые команды, каждая из которых отвечает за свое семейство продуктов. Централизованные функциональные службы, а, соответственно, и распределяемые на них накладные расходы существенно сокращаются.

Создайте отдел обучения бережливому производству

Каждому сенсею нужно место, где он мог бы присесть и отдохнуть (хотя хороший сенсей делает это нечасто). В организации должна быть служба, которую специалисты по описанию процессов могут назвать своим «домом», а люди, высвобождаемые из других видов деятельности, — местом, где их с нетерпением ждут (именно поэтому прямоугольник, изображающий отдел обучения, такой большой). Командам по улучшениям надо общаться с логистиками, производственники нуждаются в постоянном обучении методам бережливого производства и в периодической оценке предпринимаемых ими действий. В любом случае организации нужна группа людей, на постоянной основе занимающаяся обучением бережливому производству и анализом предпринятых действий. Эта группа должна напрямую подчиняться агенту перемен.

Будет еще лучше, если вам удастся совместить функцию обеспечения качества и функцию обучения бережливому производству, так как в этом случае улучшение качества и производительности, уменьшение времени выполнения заказа, сокращение потребностей в площадях и любые другие улучшения в работе будут осуществляться одновременно и согласованно.

Стандартная проблема, с которой производственники сталкиваются в начале трансформации, — это представление, что специалисты по качеству и по бережливому производству советуют делать разные вещи. На самом деле они говорят об одном и том же: о ликвидации муда ошибок и потерь времени, хотя и используют при этом разные слова. (Например, Эд Норзерн из Pratt вспоминал, что он был в полном замешательстве, когда мистер Ито говорил ему одно, а мистер Ивата твердил совершенно противоположное. До тех пор, пока он не разобрался в используемой ими терминологии и не понял, что они говорят об одном и том же, он не мог уяснить, что же ему следует делать.) Крайне важно, чтобы специалисты по обеспечению качества и обучению бережливому производству договорились о терминологии и стали работать вместе.

С самого начала разберитесь с излишком персонала

На основании практического опыта можно сказать, что преобразование фирмы, работающей «партиями и очередями», в бережливое производство практически без финансовых затрат позволит сократить трудозатраты на три четверти. При трансформации производства со стиля работы Генри Форда на стиль работы бережливого производства трудозатраты по установке и запуску производственной линии уменьшаются наполовину (во многом это достигается ликвидацией косвенных трудозатрат, переделок и потребности в постоянном регулировании работы линии). И всего этого можно достичь задолго до того, как в результате переосмысления процессов разработки сами продукты станут более технологичными и потребуют меньше усилий при сборке. Ликвидация партий и очередей, а также создание потока на стадиях разработки продукции и приема заказа позволят с тем же самым количеством людей выполнять в два раза больше работы за половину времени.

Неудивительно, что если объем продаж не изменится, работников окажется слишком много. Что делать в такой ситуации? Безусловно, не следует держать людей там, где они больше не нужны. Если этого не сделать, никаких существенных результатов достигнуть не удастся. Но как поступить с этими людьми?

Как мы уже отмечали ранее, очень многие организации не задумываются о трансформации вплоть до наступления серьезного кризиса. Если ваш корабль идет ко дну (как Pratt), кому-то на судне придется решать, кого следует посадить в шлюпки, а кого оставить на волю судьбы. Поэтому надо четко определить, сколько людей вам нужно (при условии, что работа делается правильно). Эти люди и должны остаться на фирме. Следующим шагом нужно объявить, что в результате перехода на бережливое производство более никто не потеряет работу. Нарушение данного обязательства приведет к полному краху.

Чего точно не следует делать, так это устраивать аналог китайской пытки каплями воды. Нельзя нервировать рабочих, скрывая от них, сколько точно людей вы планируете сократить вначале. Мы не устаем твердить, что в бережливом производстве нет предела совершенствованию. В некоторых подразделениях и процессах все равно могут быть сокращения. Поэтому любые неграмотные действия приведут к тому, что сотрудники будут просто создавать видимость работы, и продвигать улучшения в таких условиях станет невозможно.

Если ваш корабль не тонет, то, с одной стороны, это замечательно, а с другой — плохо. Вы сохраните рабочие места, но не измените людей. Правильный метод — перевод освободившихся сотрудников из особо проблемных областей в отдел обучения бережливому производству или же в другие подразделения. После того, как сотрудники поймут, что бережливое производство не стремится выгнать их на улицу, а наоборот, способствует сохранению рабочих мест, они постепенно перейдут на вашу сторону и станут вашими помощниками. Но упаси вас Бог даже в самой малости нарушить обязательство по сохранению рабочих мест! В некоторых случаях доверие уже будет не восстановить.

Создайте стратегию роста

Время от времени к нам обращаются менеджеры, которые обеспечивают неплохие доходы, но видят в бережливом производстве лишь хитрое средство для дальнейшего увеличения прибыльности за счет сокращения как можно большего числа людей. При этом они называют такие проекты улучшений красивыми словами типа «новая парадигма бизнеса» или «создание лучшей в мире организации». Подобные обращения — пример подхода, имя которому — сидеть на месте. Хотя вначале можно сэкономить какие-то деньги, добиться стабильной работы будет невозможно.

Намного более целесообразна разработка стратегии роста, согласно которой все высвобождающиеся ресурсы немедленно находят себе применение. Хотя точная стратегия зависит от ситуации на фирме, некоторые ее элементы универсальны. Сэкономленные деньги можно направить на раскрутку продаж (именно так поступила фирма Freudenberg-NOK в самом начале, когда она увеличила объем продаж в три раза за пять лет при сохранении численности персонала). Подстегнуть продажи и расширить долю рынка можно, ускорив разработку новой продукции (по такому пути пошла фирма Wiremold). Увеличить продажи товаров повседневного пользования можно, начав делать их на заказ и уменьшив время его выполнения (так поступила Lantech). Некоторые фирмы могут попытаться выйти на рынок сервисных услуг, а также заняться дистрибуцией своих продуктов (таким путем недавно пошла Pratt). Некоторые могут попробовать объединить разрозненные процессы, создав один поток единичных изделий (подобный пример мы рассматривали в главе 3, когда говорили о производстве стекла). В конце концов, многие бережливые фирмы могут попробовать заняться всем перечисленным сразу.

Однако этого может оказаться недостаточно, и придется разрабатывать еще одну стратегию. Но начинать лучше только после того, как новый стиль работы станет для сотрудников привычным. Иначе разработка стратегии будет похожа на беспорядочные метания безо всякой определенной цели. После того, как вы поймете, что вам дает переход на бережливое производство, и с этих позиций пересмотрите описание потока создания ценности для каждого семейства продуктов, можно будет думать о следующих шагах.

Как правило, фирмы, перешедшие на бережливое производство, остаются в своей рыночной нише. Хотя никто не мешает расти «вширь», приобретая родственные бизнесы. (Showa в этом случае — исключение). Причем поглощения фирм, работающих методами «партий и очередей», могут в значительной мере финансироваться за счет экономии на сокращении запасов в самих же приобретаемых фирмах.

Компаниям, которые решатся заняться новыми видами деятельности, можно посоветовать учредить для каждого нового семейства продуктов свою продуктовую команду, которая будет постоянно отслеживать все новые направления. Преимущество такого подхода — легкость, с которой новые семейства продуктов добавляются или убираются из структуры фирмы, не затрагивая ее основу.

Избавьтесь от «балласта»

В каждой из известных нам организаций было примерно 10 процентов менеджеров, которые не воспринимали новые идеи в принципе. Они не желали работать там, где нет четкой должностной иерархии и необходимости что-либо «контролировать». Многие агенты перемен, успешно завершившие преобразования, с сожалением признавались нам, что им следовало сразу и без раздумий распрощаться с менеджерами, которые не были готовы к сотрудничеству. Может быть, это звучит слишком резко, но такова жизнь. Небольшая часть менеджеров готова пойти на перемены сравнительно легко. Говоря языком маркетинга, они «легко приспосабливаются» (early adopters). Подавляющее же большинство менеджеров будет колебаться. В такой ситуации несколько человек, сопротивляющихся переменам, могут создать большие проблемы, так как, во-первых, они будут саботировать решения тех, кто «легко приспосабливается», и, во-вторых, с радостью акцентировать внимание на неизбежных по ходу трансформации огрехах. Колеблющееся большинство так и продолжит сомневаться, в результате успех всего мероприятия будет под вопросом.

Повторим еще раз: в самом начале трансформации большинство менеджеров и сотрудников не будут понимать, что происходит. Если вы гарантируете им занятость, их отношение к переменам будет либо нейтральным, либо положительным. Поэтому как можно быстрее избавьтесь от «балласта», который не дает дороги новым идеям.

Никогда не останавливайтесь на достигнутом

Когда будет достигнуто первое улучшение, следует сообщить линейным менеджерам и членам рабочих команд, что через три месяца улучшения придется повторить. Очень важно дать понять, что с того момента, как организация встала на путь бережливого производства, никакой уровень качества не остается лучшим на все времена, и всегда есть возможность дальнейших улучшений. Это означает, что любой станок может быть опять переставлен и содержание любой работы может быть опять изменено.

В первые годы преобразований основную роль в планировании мероприятий по улучшениям будет играть отдел обучения. В дальнейшем же инициатива улучшений постепенно будет переходить к лидерам продуктовых команд и к самим исполнителям. Все должны понять, что суть управления более не сводится к поддержанию стабильного состояния процессов. Вместо этого менеджеры должны начать ликвидировать глубинные причины вариабельности (с тем, чтобы прекратить практику «тушения пожаров») и периодически совершать все новые и новые «прорывы» в области качества. При оценке работы менеджеров самым важным параметром станет то, насколько ему (ей) удалось улучшить показатели того или иного процесса.

Два шага вперед, один шаг назад — это нормально. Стоять на месте — недопустимо

При трансформации Pratt & Whitney был один критический момент, когда весьма энергичный директор завода по производству лопаток для турбин взял на себя выполнение хотя и правильной в принципе, но слишком трудной задачи. Когда Марк Коран перевел этого директора вместе с его непосредственными подчиненными на другую должность (но не уволил, как считалось правильным раньше), он тем самым дал всем понять, что ошибки, которые человек совершает ради достижения правильной цели, — это не провал.

Когда же Коран уволил другого директора за то, что тот откровенно саботировал переход на бережливое производство, он опять дал понять, что нельзя сидеть сложа руки, мотивируя свое бездействие слишком высоким риском потерпеть неудачу. Будет хорошо, если каждый агент перемен сможет объяснить эти принципы своим сотрудникам.

Как стимулировать переход на бережливое производство?

Даже получив начальный толчок (в первые шесть месяцев преобразований) и переосмыслив всю организацию (на это уйдет целый год), не стоит думать, что вы далеко ушли. Чтобы развитие стало самоподдерживающимся, нужны дополнительные стимулы. Как только инерция будет сломлена, поток рационализаторских предложений завалит вас по самые уши, и вам придется выработать критерий, при помощи которого решать, чем следует заняться немедленно, а что может подождать до лучших времен. Придется разработать систему регистрации достижений и систему мотивации, направленные на стимулирование «правильного поведения». Все это должно быть крайне прозрачным: все должны знать, какие процессы нужно улучшать и как это делать. Дополнительно потребуется организовать обучение всех работников, (включая сотрудников компаний-поставщиков и потребителей, участвующих в потоке создания ценности). В завершение надо начать систематически переосмысливать роль самого оборудования — от «монументальных» станков в производственных цехах до компьютеров, осуществляющих планирование. Важно добиться, чтобы каждое устройство было «правильным», то есть легко и органично вписывалось в поток создания ценности каждого семейства продуктов.

Используйте развертывание политики («хосин канри»)

Мы уже давно стараемся убедить вас в том, что, начиная преобразования традиционной организации, вам требуется только «сделать это», то есть начать работать и достичь каких-нибудь феноменальных результатов. Однако пример компании Lantech, которая попыталась взяться за слишком много проектов улучшения сразу, достаточно характерен. Чтобы избежать этого, стоит, используя инструменты развертывания политики, выбрать три или четыре взаимоподдерживающие задачи, которые фирма может реализовать за один год. Задачи для третьего года преобразований, например, могут выглядеть следующим образом: заняться реорганизацией по семействам продуктов, создать новую систему управленческого учета (Lean Accounting System), провести в каждом важном производственном процессе четыре мероприятия по кайдзен, осуществить кайкаку обработки заказа и планирования.

Не менее важно даже определение списка задач, которыми, несмотря на их значение для различных частей организации, пока просто нет возможности заняться. Надо публично объявить, что, хотя данные задачи продолжают оставаться важными, о них придется забыть, скажем, до следующего года, когда появятся требуемые ресурсы.

Создание новой системы управленческого учета

Хотя уже можно встретить фирмы, использующие систему затрат на основе действий (Activity Based Costing, ABC), большинство организаций по-прежнему применяют старую систему стандарт-костинга. Хотя система ABC, безусловно, удобна, существует кое-что более современное. Бережливому производству нужна такая система учета, которая позволила бы учесть все затраты, образующиеся на всем потоке создания ценности, включающем как разработку продукции и ее продажу, так и производство и внутренние процессы у поставщиков. Все участники потока создания ценности должны ясно видеть, увеличивают ли их действия ценность продукции или же ведут к росту общих затрат. После реструктуризации производства по семействам продуктов, в результате чего традиционные функциональные службы существенно уменьшатся (а с ними и накладные расходы), становится намного проще не распределять косвенные издержки, а списывать их напрямую в себестоимость продуктов. Теперь лидеры и члены продуктовых команд смогут непосредственно оценивать свою деятельность через финансовые показатели. Создать такую систему вполне реально без помощи стороннего консультанта. Однако мы настоятельно рекомендуем вам начать с того, чтобы вовлечь вашего финансового директора (или главного бухгалтера) в работу команды улучшений. После этого ему (или ей) можно задать один простой вопрос: как создать такую систему управленческого учета, которая стимулировала бы лидеров продуктовых команд всегда делать правильные («бережливые») вещи?

Конечно, старая система бухучета по-прежнему будет нужна для составления различных отчетов. Но теперь вам уже будет казаться странным, как никому не нужные запасы могут считаться активами. Чтобы избежать неразберихи, новую систему следует вводить постепенно, примерно в течение одного года.

Свяжите оплату труда сотрудников с показателями работы вашей фирмы

Идеальной системой начисления зарплаты была бы система, вознаграждающая сотрудника прямо пропорционально той ценности, которую он добавил в продукт. (Не забывайте, что ценность определяется только потребителем.) Однако попытка создать такую систему столкнется с практически непреодолимыми препятствиями, обойти которые будет себе дороже.

По нашему мнению, фирмы, перешедшие на бережливое производство, должны использовать как можно более простую и дешевую систему начисления зарплаты. Согласно такой системе, сотруднику надо платить базовую зарплату, размер которой зависит от рыночной цены его квалификации (то есть все работники одного сборочного цеха или же все новички-инженеры получают одинаково), плюс бонус (премию), напрямую связанный с рентабельностью компании в целом. Поскольку фирмы, работающие методами бережливого производства, должны быть намного более прибыльными, чем в среднем, такой бонус должен составить существенную долю от общего дохода сотрудника. (Фирма Wiremold, например, установила цель достичь величины премии в 20 процентов от базовой ставки, предполагая, что ее прибыль будет выше средней по предприятию в Хартфорде и в отрасли на такую же величину.)

Размышляя о системе премирования, достаточно быстро понимаешь, что хотя общая величина вознаграждения за труд оказывается немалой, это не сумасшедшие деньги. Реальность такова, что основным вознаграждением для сотрудника должна стать сама возможность работать в системе бережливого производства, которая позволяет видеть результаты своего труда и психологически ощущать себя частью производственного потока.

Мы часто задавались вопросом о приемлемости материального стимулирования для сотрудников производства и о том, следует ли учитывать специфику работы с разными семействами продуктов. Конечно, есть множество аргументов в пользу такой системы, но мы не считаем ни один из них достаточным. Материальное стимулирование — это аналог старой доброй сдельной системы оплаты, которую иногда используют в качестве аргументов против «потогонного» бережливого производства. На самом деле никакой потогонной системы в бережливом производстве нет и быть не может. Напротив, бережливое производство стремится ликвидировать все непроизводительные потери времени для всех сотрудников на всех уровнях. Неудивительно, что с первого взгляда кажется, будто работать на бережливом производстве тяжелее. Когда же человек привыкает, что отсутствие муда — это совершенно нормально, он понимает, что текущий темп работы стал даже более спокойным, чем раньше. В любом случае купить желание сотрудников работать в бережливом производстве — плохое решение. Людей надо стимулировать положительными перспективами работы в новой среде.

Что касается дифференциации бонусов для сотрудников различных продуктовых семейств, то хотя технически это возможно, мы не советуем вам этим заниматься. В системе бережливого производства рабочие задания весьма точно оцениваются самой рабочей командой с целью достижения равномерной скорости выполнения работы и отсутствия потерь времени. Скорость работы людей внутри подразделений, выпускающих отдельные семейства продуктов, по всей фирме должна быть практически одинакова. К тому же сотрудники достаточно часто будут направляться из одного семейства в другое и периодически проходить переподготовку в отделе обучения. Отсутствие единой системы премирования сделает такие переводы крайне сложными.

Сделайте все прозрачным

Чем тратить время на бенчмаркинг других фирм, лучше потратить его на то, чтобы «сделать правильную вещь». Однако внутренний бенчмаркинг может быть весьма полезен, так как позволит сравнить скорость улучшений по различным направлениям бизнеса. Следует создать специальную таблицу, в которую в режиме реального времени заносились бы достижения каждого участника потока создания ценности. Данная таблица должна быть достаточно простой, а метод подсчета показателей — дешевым. Посещая различные фирмы, организованные по системе бережливого производства, мы постоянно удивлялись тому, как просто и наглядно при помощи таблиц и диаграмм можно свести воедино основные показатели состояния дел в компании. Хотя в подавляющем большинстве случаев такие показатели весьма просты и не требуют глубоких знаний математики, для того, чтобы быстро понять положение дел, они практически незаменимы.

Научите каждого методам бережливого производства

Хотя здравый смысл и говорит нам, что высшее руководство должно с самого начала научиться прислушиваться к советам рабочих команд, ибо именно они лучше всего знают, как следует организовывать работу, этот здравый смысл верен лишь наполовину. Исполнители переднего края, скорее всего, действительно великолепно разбираются в технических нюансах выполнения отдельных изолированных процессов (включая все несанкционированные изменения методов работы, без которых она была бы невыполнима). Но исполнители, а также их линейные менеджеры обычно не способны мыслить в терминах горизонтальных процессов, то есть видеть поток создания ценности в целом. Также они не понимают, как организовывать вытягивание, и могут испытывать сложности в поиске фундаментальных причин проблем, направленном на избавление от необходимости «тушить пожары». Поэтому стоит вам только спросить у сотрудников совета, как на вас мигом посыплется целый град предложений о том, как быстро решить те или иные проблемы. Однако поскольку они не в курсе отдельных моментов бережливого производства, претворить их предложения в жизнь будет достаточно сложно.

Чтобы овладеть навыками работы на бережливом производстве, нужна совершенно особая подготовка. Один из нас (Джонс) недавно консультировал Unipart Group, Великобритания, по поводу трансформации бизнеса и создания Unipart University, который должен будет располагаться не в отдельном здании, где обучение производится с отрывом от производства, а прямо на рабочем месте. Многие фирмы создали у себя корпоративные университеты (из которых самый известный, наверное, Motorola University), в которых преподают профессора, нанятые со стороны. В Unipart в качестве педагогов будут выступать сами линейные менеджеры. (А это значит, что они сами должны в совершенстве разбираться в том, чему обучают. Для западной фирмы это достаточно необычно.) Причем в каждый новый курс обучения будет входить только то, что непосредственно нужно для совершения следующего шага в сторону бережливого производства.

Благодаря тому, что обучение методам бережливого производства и развертывание политики согласованы, люди могут получать новое знание «точно вовремя», то есть именно тогда, когда это им нужно, и именно в таком виде, который способствует тому, чтобы менеджеры и рабочие «делали правильные вещи». Поскольку каждый изучает одни и те же подходы к решению проблем, возникает понимание целесообразности такого обучения. И это несмотря на то, что многие сидели за партой последний раз еще в юности. Со временем можно будет достаточно точно оценить влияние проведенного обучения на конкретные результаты улучшения деятельности.

Начните использовать «правильное» оборудование

Под оборудованием мы подразумеваем не только станки, но и информационные системы управления, контрольно-измерительные приборы, установки для создания опытных образцов, а также организационные подразделения. Например, что нам мешает, анализируя работу определенного отдела, скажем, приемочного, рассматривать его как некое оборудование, предназначенное для приемки грузов?

Переосмысление работы оборудования можно начинать с самого первого мероприятия по кайкаку. Столкнувшись с первым «монументом», вы поймете, что не все так просто. Первым делом вам придется разобраться с глубоко укоренившимися представлениями менеджеров о том, что большое, специализированное и производительное оборудование работает более эффективно, чем маленькое. Такие представления — камень преткновения на пути ликвидации системы «партий и очередей». Чтобы не вдаваться в ненужные споры, лучше спросить людей о том, какое, по их мнению, оборудование позволило бы продуктам данного семейства без задержек и возвратов двигаться по потоку через всю систему? Какие инструменты дали бы возможность мгновенно переключаться с производства одного типа продукта на другой так, чтобы отпала нужда в работе большими партиями?

Стоит только хорошенько пораскинуть мозгами, как обязательно найдутся идеи по поводу того, как сделать это громоздкое оборудование более гибким. Вас приятно удивит и то, что вы поймете, что два небольших станка, каждый из которых выполняет только одну операцию, гораздо более дешевы, чем один большой, но способный делать практически все. Вы обнаружите, что многие инструменты и оборудование можно изготавливать (модифицировать) своими силами, используя излишки материалов, а в качестве рабочей силы привлекая людей, высвобожденных в результате преобразований. (Поэтому выбросите подальше каталоги нового оборудования и загляните на заводскую свалку!)

Чем больше вы размышляете, тем больше понимаете, что большинство процессов можно выполнять на подходящем оборудовании, позволяющем избавиться от простоев, связанных с переналадкой громоздких станков. Научившись делать это однажды, вы сможете быстро перекомпоновывать оборудование для начала выпуска новой продукции. Следует иметь в виду, что замена «монументов» «правильным» оборудованием — дело небыстрое.

Завершение трансформации

Если, двигаясь вперед на полной скорости, вам удалось реструктурировать компанию и создать в ней нужные организационные системы (потратив на это от трех до четырех лет), знайте, что победа уже близка. Последним шагом будет восприятие новых идей поставщиками и дистрибьюторами, благодаря чему удастся поднять ценность продукта для потребителя. Бережливое производство будет принято всеми сотрудниками и станет органической частью всей системы.

Убедите поставщиков и потребителей следовать тем же путем

Сегодня уже весьма редко можно встретить фирму, которая полностью отвечает за более чем одну треть всех затрат по продукту и треть всего времени выполнения заказа. В результате «разукрупнения» фирмы Toyota, которое началось в 1949 году, «добавленные затраты», образующиеся на самой сборочной фирме, уменьшились с 75 до менее чем 25 процентов от общих расходов по продукту. Такое соотношение — теперь норма во всем мире. Исходя из этого, несложно понять, что, даже завершив трансформацию вашей фирмы (без участия поставщиков и потребителей), вы прошли всего лишь треть или даже четверть всего возможного пути к совершенству.

На пути к трансформации следует избегать прямых столкновений поставщиков и потребителей между собой. Можно заставить поставщиков опустить цену, но затраты и время выполнения заказа от этого не изменятся. Так как поставщики просто не знают, как это сделать, с течением времени они либо найдут другого бизнес-партнера, либо начнут экономить на разработке новой продукции или же на логистике.

Единственным решением остается обучить поставщиков тому, как трансформировать разработку продукции, обработку заказа и производство. (Команда специалистов фирмы, занимающаяся обучением бизнес-партнеров, тем самым держит руку на пульсе тенденций в отрасли. А постоянно сталкиваясь с новыми управленческими ситуациями, пусть даже не у себя на фирме, она приобретает новый опыт.) До тех пор, пока вы не наладили дела внутри вашей компании, с поставщиками работать не следует. Но как только у вас стало все в порядке, можно браться за поставщиков и теперь уже не давать им спуску: «Мы справились весьма быстро и знаем, что вы тоже на это способны. Давайте мы покажем вам, как все это делается».

Чтобы этот подход сработал, из всех бизнес-партнеров следует оставить только тех, с которыми вы готовы сотрудничать на долгосрочной основе. Не следует брать с них деньги за консультации. Вместо этого просто договоритесь, как вы распределите между собой результат экономии. (Porsche пришла к соглашению с поставщиками, что вся экономия затрат будет делиться на три части, из которых одна треть пойдет поставщикам, и две трети — Porsche, которая использует половину своей доли для снижения отпускных цен.) Весьма ощутимым вознаграждением для поставщиков будут повышение качества и сокращение времени выполнения заказа.

Дайте понять поставщикам, что в результате этого обоюдовыгодного сотрудничества («вместе сделаем, вместе выиграем») они научатся методу снижения затрат и времени выполнения заказа для всех своих продуктов. Эту экономию вовсе не обязательно разделять с теми потребителями их продукции, которые по-прежнему не хотят видеть дальше следующего финансового квартала. Именно так в 1970-х и 1980-х годах вместе со своими поставщиками разбогатела фирма Toyota. Поставщики, которых Toyota научила работать по-новому, стали продавать свои комплектующие конкурирующим с ней компаниям по более высоким ценам (кроме Nissan), чем для Toyota. Тем не менее продажи этих поставщиков росли в результате того, что их отпускные цены все равно были ниже, чем у конкурентов, работающих «партиями и очередями».

Занимаясь трансформацией ваших поставщиков и потребителей, попытайтесь убедить их продолжить цепочку дальше, начав трансформацию их собственных поставщиков и потребителей. (При этом помните, что ваши поставщики и потребители — независимые юридические лица.) Чтобы у них не было повода расслабиться, постоянно снижайте закупочные цены и повышайте требования к качеству и надежности.

Для оказания взаимной помощи в обучении поставщики первого уровня могут сформировать ассоциацию подобно той, которую создали поставщики Toyota5. Поставщикам первого уровня так же, как и вам, придется оставить только тех поставщиков второго уровня, с которыми они желают продолжить работу. Таким образом, удастся направить ресурсы туда, где они дадут наибольший эффект. (В настоящее время подобную практику в Северной Америке внедряет фирма Chrysler.) Аналогичным образом несколько фирм, продающих продукцию конечному потребителю и придерживающихся философии бережливого производства, могут попробовать совершить самый значительный «прорыв», убедив пойти на трансформацию самых «твердолобых» поставщиков — поставщиков сырья. (Конечно, заставить их покупать все более дешевое сырье за счет увеличения объемов партий несложно, однако это приведет лишь к снижению прибыли добывающих компаний. Если же научить поставщиков работать иначе, цену удастся снизить и без уменьшения прибыли.)

Разработайте глобальную бережливую стратегию

Некоторые фирмы могут вполне успешно развиваться, располагая свои заводы только в одном месте. Например, фирма Porsche, имея производство только на юго-западе Германии, поставляет свои эксклюзивные автомобили всему миру. То же самое делает и Ferrari, заводы которой находятся на севере Италии. Им помогает сама специфика их продукции. С нестабильностью спроса на разных рынках, вызванных как колебаниями курсов валют, так и изменениями в предпочтениях потребителей, можно относительно легко справиться, если ни один из ваших рынков сбыта не существенно крупнее другого. Мировой же рынок в целом достаточно стабилен.

Некоторых вполне устраивает положение небольшой фирмы. Например, фирма Wiremold не собирается поставлять свою продукцию на рынки Европы или Азии. Lantech же готова использовать ситуации, благоприятствующие экспорту ее продукции. Но даже в этом случае они будут рассматриваться как благоприятная возможность, а не как элемент долгосрочной стратегии. Высвободив в результате трансформации достаточно ресурсов, такие фирмы могут направить их на стимулирование роста на своих родных рынках. Одним из способов использования свободных ресурсов служит приобретение родственных видов бизнеса.

Тем не менее многим производителям автомобилей, электроники, самолетов и космических аппаратов, а также их поставщикам первого уровня приходится присутствовать на рынках всего мира. Переход на бережливое производство вынудит их серьезно скорректировать свою стратегию.

Существует мнение, что бережливое производство сводится только к экономии затрат. На самом же деле кроме сокращения затрат уменьшается и время выполнения заказа, и время вывода нового товара на рынок. Все это сопровождается увеличением качества и повышением степени удовлетворенности потребителей, так как последние получают возможность купить товар именно такой конфигурации, которая им нужна, и тогда, когда они этого хотят. Бережливое производство, используя ресурсы выделенных продуктовых команд, позволяет проектировать, заказывать и производить товары весьма малыми партиями, не тратясь попусту на увеличение масштабов производства.

Бережливое производство предполагает, что на каждом достаточно большом рынке сбыта должна быть создана своя система проектирования, обработки заказа и производства. Такая стратегия позволит наладить более тесный контакт с потребителями, проектируя, изготавливая и доставляя продукты быстро и в точном соответствии с их требованиями. На одном огромном заводе, работающем по технологии автоматизированного массового производства (мы приводили пример такого предприятия в главе 10), проектирование и изготовление продукции стремились удешевить в основном за счет экономии в оплате труда, не понимая, что сами масштабы этого завода в основном определяют величину затрат. В таких производствах оптимизация одной части потока создания ценности может быть достигнута только за счет ухудшения работы другой его части.

Перейдите от лидерства сверху вниз к инициативе снизу вверх

Вначале трансформация, конечно же, будет происходить сверху вниз, так как сотрудникам надо показать, что есть иной способ выполнения работы. С течением времени группа улучшения процессов должна сделать так, чтобы каждый линейный менеджер сам стал сенсеем, а каждый его сотрудник — горячим сторонником бережливого производства. Группа улучшения должна помогать решать только самые сложные проблемы, с которыми линейные менеджеры не справляются самостоятельно. Именно в таком направлении работает подразделение по консультированию руководителей производства группы Toyota.

Один из парадоксов бережливого производства — это то, что его новые демократические идеи полностью противоречат старой иерархической системе. Сотрудники сами проверяют свою продукцию, обучаются новым профессиям, периодически пересматривают способ выполнения работы, участвуя в мероприятиях по кайдзен. Иерархическая структура управления в этом не участвует. Благодаря политике прозрачности каждый наблюдает, что происходит рядом. Именно поэтому нужны усилия, чтобы заставить людей увидеть и попробовать то, что до этого им казалось откровенным бредом.

Очень нелегко сделать так, чтобы менеджеры перестали быть «тиранами, которые всегда правы», и стали больше походить на учителей или тренеров, стремящихся, чтобы их ученики сами предлагали нужные решения. Сделав это, организация сможет работать по-новому неограниченно долго. Вам, как агенту перемен, обязательно следует понять, что с течением времени вы сами можете стать главной проблемой. Нередки случаи, когда агенты перемен настолько увлекались руководством этими переменами, что продолжали командовать даже тогда, когда люди внизу уже были способны работать самостоятельно. После определенного момента излишнее вмешательство может испортить все дело.

Одно из решений для агента перемен — изменение стиля его руководства, другое — продолжение движения вперед. Многие талантливые агенты перемен, которых мы знаем лично, после завершения долгой трансформации добивались назначения демократического руководства и после этого уходили на другую фирму, где они могли начать все сначала.

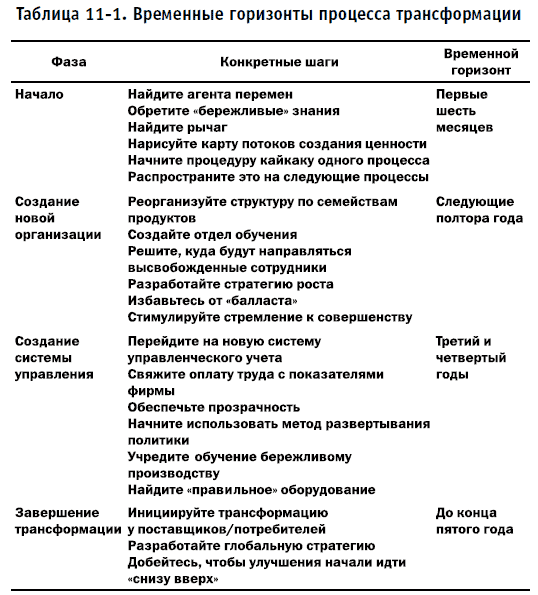

Что обязательно произойдет через пять лет

Когда мы встречали человека, готового стать агентом перемен, мы обязательно интересовались, готов ли он взвалить на себя такую ношу и целых пять лет постоянно продвигать свои идеи, смирившись с тем, что на каждые два шага вперед последует один шаг назад. Основные шаги, общая длительность которых реально составляет примерно пять лет, приведены в таблице 11-1.

Хотя некоторые фирмы (например Wiremold), имея уже опытного агента перемен, могут двигаться быстрее, остальным же требуется намного больше времени, так как научить людей понимать разницу между ценностью и муда крайне сложно. Особенно это верно для руководства. Много времени и усилий уходит на проверку руководителями среднего звена новых идей, в результате чего неизбежны задержки. После этого сотрудники всех уровней в организациях научатся интуитивно применять нужные методы. Именно в это время в полной мере проявятся финансовые результаты трансформации. Теперь агент перемен может больше не опасаться того, что, если его собьет трамвай, все остановится или вернется назад. Вполне закономерно, что после этого он будет искать новую работу.

Много проблем возникает в результате приверженности методам реинжиниринга, которые обещают быстрые результаты. Тем не менее все больше и больше менеджеров согласны, что перемены — весьма небыстрый процесс, требующий создания очень прочной базы. На основании изучения мнений многих людей мы знаем, что дорога вперед возможна только тогда, когда человек ясно представляет, что ожидает его в конце пути. Одной из главных целей данной книги было показать, что же находится «там, за горизонтом».

Если вы полны решимости работать в качестве агента перемен и если вы нашли достойного сенсея, мы гарантируем вам успех. Методы, описанные в книге, многократно доказали свою эффективность в самых разных фирмах по всему миру.

Не следует, однако, забывать, что даже самая лучшая фирма в мире не застрахована от проблем, лежащих вне сферы ее контроля, например, от признания ее продукта небезопасным для окружающей среды, от резких изменений потребительских предпочтений, неожиданного появления новой технологии, в результате чего ваш продукт может оказаться попросту ненужным (например, в результате изобретения транзистора устарели радиолампы, а стиральная машина с сушкой вытеснила бельевые прищепки). Но, что бы ни случилось, бережливое производство на порядок увеличивает ваши шансы на успех.

Следующий виток

По ходу того, как в результате внедрения бережливого производства в разных подразделениях проблемы и потери будут «всплывать» на поверхность, обязательно появятся новые организационные сложности. С уменьшением размера многих подразделений, в которых люди планировали сделать себе карьеру, они будут испытывать беспокойство по поводу своего места в настоящем и своего будущего. Используя знания проектировщиков и производственников для решения проблем самого разного рода, сотрудники почувствуют опасность того, что они постепенно утратят знания в своей основной профессиональной области. Придется решить, совершенствуют ли инженеры свой профессионализм или же просто постоянно применяют те знания, которые у них уже есть?

Возможно, самым замечательным эффектом ликвидации запасов и потерь в ваших внутренних процессах будет ясное осознание всех проблем, которые существуют на концах вашего потока, то есть у поставщиков ваших поставщиков и розничных продавцов. Хотя предложить им помощь, безусловно, важно, одного этого будет мало. Чтобы стимулировать их на перемены, надо выработать новый способ взаимодействия со всеми участниками потока создания ценности.

Мы убеждены, что для решения этих последних проблем потребуется предпринять действия, на которые не отважилась даже Toyota. То, что должно получиться в результате, мы называем бережливым предприятием. Речь о нем пойдет в третьей части книги.