ГЛАВА 10

Огромная Toyota и малюсенькая Showa

Когда в 1984 году Тайити Óно впервые посетил литейный завод Koga Showa Manufacturing Company, он вел себя, как обычно, крайне дипломатично. После небольшой прогулки по цехам он попросил президента компании Тецуо Ямамото (Tetsuo Yamamoto) позвать директора завода. Когда Такети Кавабе (Takechi Kawabe) подошел, Тайити Óно спросил: «Вы отвечаете за этот завод?» И когда Кавабе сказал, что да, Тайити возмущенно закричал: «Это позорище, а не завод! Вы совершенно не умеете работать! Господин Ямамото, увольте этого господина прямо сейчас!»

В ответ удивленный Ямамото сказал, что Кавабе отвечает за завод Koga ничуть не более любого другого сотрудника Showa, так как данный завод управляется ни лучше и ни хуже любого другого завода на фирме. Поэтому Ямамото предложил, что будет гораздо лучше, если Тайити Óно станет их личным сенсеем и сам расскажет, как исправить положение.

В результате семидесятидвухлетний Тайити Óно, ушедший с Toyota на пенсию, но по-прежнему остававшийся председателем совета директоров двух фирм группы Toyota: Toyoda Spinning and Weaving и Toyoda Gosei, начал сотрудничать c Ямамото и Кавабе. Это сотрудничество, в результате которого весьма типичная для Японии компания была полностью трансформирована, продолжалось вплоть до смерти Тайити Óно в 1990 году. Весьма удивительные события, происходившие на Showa Manufacturing после 1984 года, помогут осознать то, как идеи бережливого производства прокладывали свой путь в японском сознании, и почему японцу так же сложно воспринимать новые идеи, как европейцу и американцу. После этого будет проще понять, что дальше надо делать японским фирмам в целом и фирме Toyota в частности.

Кризис на Showa

В 1983 году Showa Manufacturing, производитель батарей отопления и бойлеров, отмечала свой столетний юбилей. Положение фирмы на японском рынке было стабильным. В 1960 году она даже поставляла новую систему отопления для Императорского Дворца в Токио. Однако после второго нефтяного кризиса 1979 года мир изменился, и Showa попала в полосу неудач. Остановка роста множества компаний, а также смена предпочтений японцев в отопительных системах привели к падению спроса на ее промышленные товары. Не лучше обстояли дела и со структурой затрат Showa, особенно если учесть традиционную японскую систему защиты постоянных сотрудников, которых на Showa было целых 750 человек.

Первая реакция Showa на кризис была достаточно типична для японской фирмы. Чтобы раздобыть наличность и избежать увольнений, Showa продала офис в центре города и свой основной завод. В целях поднятия эффективности производственное оборудование было перевезено в более современный район с более дешевой землей. Поскольку благодаря низкой цене иены экспорт чугунных бойлеров в Америку был выгоден, под этот проект был разработан свой бизнес-план. А в рамках диверсификации компания даже начала выпуск фигурного литья для перил мостов.

Когда в 1983 году завершилось перемещение офиса и производственных помещений из тесного центра города Фукуока (располагавшегося на северной оконечности самого южного острова Японии — Кюсю) в пригороды Уми и Кога, руководство Showa ожидало, что дела пойдут на лад. Однако спад продолжался. Производство на новом заводе было организовано точно так же, как на старом. «Процессные деревни», где осуществлялись литье, очистка, штамповка, сварка, покраска и сборка, работали партиями, переналадка оборудования производилась с большими интервалами. В результате горы накопившихся деталей приходилось отправлять на центральные склады и уже оттуда доставлять на следующую производственную стадию. Если конкретным заказом не занимался специальный «ускоритель», он мог выполняться месяцами. (Перед тем, как мы узнали, что существует бережливое производство, мы сами считали, что такой способ работы совершенно нормален.) Кроме того, чтобы начать работать на экспорт, требовались существенные вложения. Диверсификация производства в область фасонного литья оград столкнула Showa с фирмами большего размера, которые уже давно работали на этом рынке и заслужили хорошую репутацию.

Именно в этот момент Тецуо Ямамото понял, что медлить больше нельзя. Он связался с Тайити Óно и попросил о помощи.

Учитывая крайне свирепый характер Тайити Óно, такое решение было весьма смелым. Он с трудом переносил незаурядных людей. Дуракам же, которых Тайити Óно находил буквально везде, неизменно случалось услышать пару ласковых слов про то, что они, такие нехорошие, «в упор не видят». (Сихиро Накао, один из самых любимых учеников Тайити Óно, за более чем двадцать лет работы с мастером так и не услышал от него никаких благодарностей за свои усилия. Ругани же и недовольства было каждый день выше крыши.) Более того, иногда Тайити Óно куда-то пропадал, и его нельзя было найти. До того времени он формально не принимал ни одного предложения о помощи от компаний, не входящих в группу Toyota.

С другой стороны, Тайити Óно, несомненно, был гением. Именно он превратил Toyota в самую совершенную производственную компанию в мире. Учитывая всю величину награды, Ямамото был готов пойти на все, включая даже выслушивание гадостей в свой адрес. Поскольку Тайити Óно, будучи уже в возрасте, занимал пост президента гольф-клуба провинции Фукуока, а также был мастером по маджонгу, Ямамото подумал, что, играя вместе с ним в его любимые игры, ему удастся склонить Тайити Óно к сотрудничеству с компанией, не принадлежащей группе Toyota. А потом, кто знает, может, Тайити Óно и не будет так злиться на сотрудников Showa?

Когда в конце 1983 года Тайити Óно принял предложение посетить Торгово-промышленную палату Фукуока, Ямамото стал его всячески обхаживать. Воспользовавшись удобным случаем, он пригласил его вернуться в начале года и сыграть еще один раунд в гольф, а заодно и прогуляться по литейному заводу. К счастью, Тайити Óно как раз обдумывал, как поступить с некоторыми из своих учеников, в числе которых были Ёсики Ивата, работавший на Toyoda Gosei, и Сихиро Накао из Taiho Kogyo. Тайити Óно уже состарился, и ученики опасались, что когда он уйдет, их попросят уйти вслед за ним. На Toyota многие имели зуб на неуживчивого Тайити.

Рьяно занимаясь распространением идей Производственной Системы Toyota внутри компании в 1950-х и 1960-х годах, а потом в 1965 году начав делать это среди поставщиков, Тайити Óно зачастую создавал конфликты и шел на конфронтацию. После того, как к 1978 году большинство поставщиков первого и второго уровня уже закончили процесс преобразования, Тайити Óно уже не был так нужен на Toyota. Его освободили от должности исполнительного вице-президента и назначили председателем Spinning and Weaving и Toyoda Gosei. Хотя название должности звучало внушительно, на деле это было лишь признанием прошлых заслуг. От Toyota Motor Corporation его уже старались держать подальше.

Приглашение консультировать Showa сразу решало несколько проблем. Тайити Óно получал возможность проверить свои идеи на фирме, глубоко погрязшей в технологиях массового производства и лежащей за пределами орбиты Toyota. Такое предложение давало шанс и возможность нескольким верным ему людям также покинуть Toyota и основать собственную консультационную компанию, Shingijutsu, что означает «новая технология». (Как мы скоро покажем, в то время у него уже была одна организация под названием NPS, то есть Новая Производственная Система, которую он учредил несколько лет назад вместе со своими самыми верными учениками.) Вот какие события предшествовали тому крику негодования, после которого Тайити Óно тихо сказал «согласен» и вместе с коллегами принялся за изучение фирмы Showa Manufacturing.

Первое испытание

В Америке и Европе мы не раз слышали мнение, что для японцев бережливое производство — вещь совершенно естественная. (Эти же люди считали, что все японские фирмы уже многие десятилетия работают методами бережливого производства. В самое ближайшее время мы покажем, что это далеко не так.) Реальное положение вещей лучше всего видно на примере первой реакции рабочих Showa на начало мероприятий по улучшениям, которыми занялись Тайити Óно и его коллеги.

Тайити Óно быстро понял, что, начав работать малыми партиями и выпуская только те изделия, которые запрашивает следующая производственная стадия, можно уменьшить уровень запасов с трех месяцев до нескольких дней. Время выхода на рынок также можно сократить до нескольких процентов от существующего срока. Тайити Óно объявил, что производительность можно удвоить, а площади, требуемые для поддержания существующего объема производства, можно сократить в два раза. И все это — быстро и практически без капиталовложений. (Читатель уже давно, наверное, выучил эти «константы» бережливого производства.)

Однако сотрудники Showa вовсе не собирались рьяно браться за работу. Они были весьма скептически настроены и готовы к сопротивлению. Работая в литейном производстве уже достаточно давно, они просто «знали», что ни одну из этих целей достичь невозможно, а если и возможно — то только потогонными методами. Линейные менеджеры считали иначе. Директор завода Кавабе, например, вообще все еще находился под впечатлением от своей первой встречи с Тайити Óно. Он считал, что подходы, уместные на большом автомобильном производстве, вряд ли подойдут небольшой литейной компании.

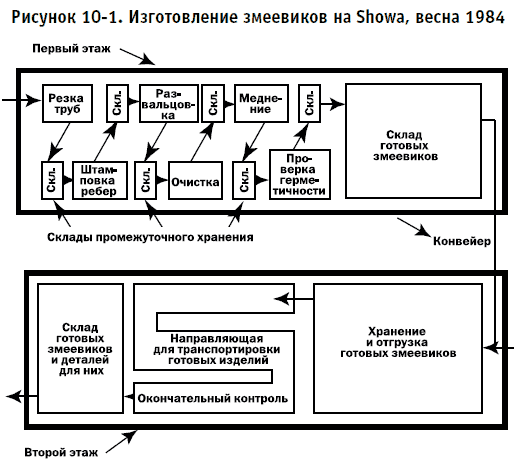

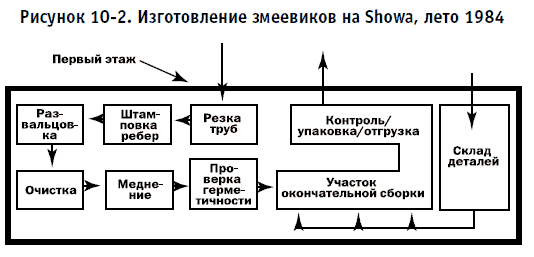

Но поскольку президент Ямамото дал Тайити Óно и его коллегам «зеленый свет», надо было, по крайней мере, попробовать, что получится. Первым проектом, как показано на рис. 10-1 и 10-2, был перевод процессов изготовления и сборки змеевиков с партий на непрерывный поток единичных изделий. Для этого была создана ячейка для резки труб, штамповки ребер, развальцовки, очистки, меднения, проверки на герметичность и окончательной сборки. Высокоскоростные машины, которые было крайне сложно переналаживать, заменили новыми, разработанными в мастерской Showa (всего было сделано триста машин). Теперь ячейка могла перестраиваться с производства одного типа змеевика на другой всего за несколько минут. Готовая продукция сразу укладывалась на сборочный конвейер.

Несмотря на изначальный скептицизм и несогласие с предлагаемыми методами, менее чем за неделю удалось сократить площади наполовину, на 95 процентов понизить уровень незавершенного производства, вдвое снизить трудозатраты и на 95 процентов уменьшить время выпуска для змеевика. (Мы уже не говорим о том, что резко возросло качество.) Затраты времени и денег были несравнимы с полученными результатами. Для старомодной Showa, которая годами не видела никакого роста производительности, подобные результаты были из разряда чудес. Хотя именно таких результатов Тайити Óно и планировал достичь. По ходу того, как мероприятия по кайкаку охватывали один процесс за другим, создавая там, где были «партии и очереди», непрерывный поток единичных изделий, результаты стали убеждать даже самых скептически настроенных. Не избежал подобной участи и самый главный скептик Такети Кавабе, который даже попросил поставить его во главе недавно созданного отдела исследования производства (Production Research Department).

В других организациях подобный отдел назывался отделом улучшения процессов (Lantech), отделом обучения JIT (Wiremold) или же отделом РОСТА (Freudenberg-NOK). Кавабе быстро взялся за работу по улучшению процессов организации и постепенно стал кем-то вроде «своего доморощенного Тайити Óно».

За три последующих года, прошедших после того, как Кавабе1 воодушевился новыми идеями, каждый процесс был переосмыслен и улучшен как минимум один раз.

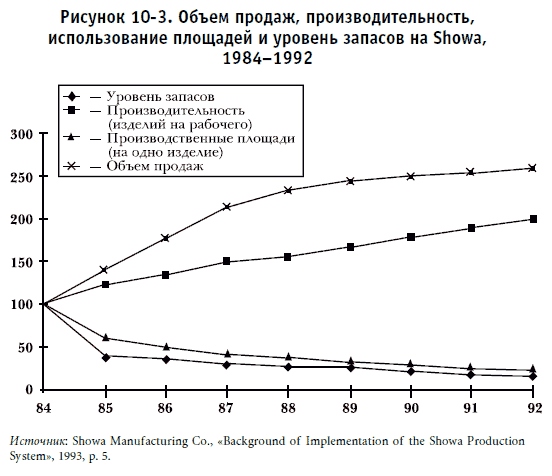

С целью достижения совершенства каждый процесс в общей сложности прошел через кайдзен как минимум десять раз. Производительность взлетела, уровень запасов составил четверть того, что было раньше. Производственные площади уменьшились на 75 процентов при том же объеме выпуска (см. рис. 10-3).

В результате Showa избавилась из убытков и начала получать умеренную прибыль. Однако стагнация рынка продолжалась, цены на продукцию компании падали. Хотя Showa и выиграла некоторое время, было ясно, что одного сокращения затрат недостаточно, чтобы выйти на достойную прибыльность.

Противоречия в мышлении

Ключевой проблемой Showa, с которой сегодня сталкиваются многие японские фирмы, было противоречие между маркетинговой стратегией и новыми методами работы. Хотя фирма Showa научилась изготавливать бойлер за четыре дня (а ранее на это уходило от шестнадцати до двадцати недель) и уже могла примерно за те же деньги делать бойлеры на заказ, она, тем не менее, планировала преодолеть кризис на отечественном рынке путем предложения стандартных решений на рынке американском, и все это — через цепь дистрибьюторов, которую товар проходил за три месяца. Однако такой длительный срок и такое далекое расстояние делали невозможным производство товаров на заказ или быструю реакцию на изменение рынка. Следует учесть и то, что как только экспорт поднялся, стоимость иены пошла вверх. С цены 260 иен за доллар в феврале 1985 года она выросла почти вдвое — до 129 иен за доллар в феврале 1988.

Попытки достаточно гибкой фирмы продавать стандартные товары на зарубежных рынках говорили о том, что с ней что-то происходит. Поэтому президент Ямамото решил пересмотреть стратегию и всю линейку продуктов Showa. В результате было решено активно развернуться на традиционном рынке литых чугунных бойлеров, даже если для этого придется потеснить конкурентов. (Чтобы обеспечить занятость основным сотрудникам фирмы и получить полную финансовую отдачу от перехода на бережливое производство, надо было очень быстро удвоить продажи при сохранении прежних цен.) Он также пришел к выводу, что рентабельный экспорт товаров через такую длинную дистрибьюторскую цепь — это мираж.

Showa нужна была передышка, чтобы подумать о том, какие ключевые технологии и компетенции у нее есть, и как их можно с пользой применить на отечественном рынке. Из наблюдений за экономическим бумом в Японии становилось очевидным, что японцы очень мало тратят на самих себя, будь это товары повседневного спроса или товары для частной жизни. Следовательно, хорошие перспективы роста открывались для немногочисленных изготавливаемых на заказ высококачественных товаров, ориентированных на людей с высоким уровнем жизни. Но функциональная организационная структура Showa не была готова к такой работе.

Новая структура для поддержки бережливого производства

В 1987 году, после 104 лет существования на Showa централизованной структуры корпорации, Ямамото решил ее изменить. Он создал горизонтальные продуктовые команды, каждая из которых отвечала за несколько новых линеек продуктов. Число продуктов было немалым: от оригинальных, изготовленных на заказ секций литых оград для декоративных мостов (которые устанавливали, например, в городских парках), до малогабаритных кондиционеров, производимых для специальных целей. Другие подразделения были созданы для производства кузовов грузовиков, изготавливаемых для строительной отрасли по индивидуальным заказам, алюминиевого литья для гражданских зданий (читай — скульптур), а также отливок из экзотических сплавов для авиационных двигателей и ядерных электростанций. Особое внимание уделили и сектору продуктов для «защиты окружающей среды» типа систем фильтрации воздуха в домах и систем круглосуточного нагревания и очистки воды в ванных комнатах. (Был создан также отдел по производству автоматических парковочных каруселей, которые устанавливались позади большинства японских многоквартирных домов. Однако продукт на рынке не пошел, и подразделение пришлось закрыть.)

В каждой продуктовой команде, которая брала офисные площади в аренду у Showa, были свои маркетологи, разработчики и производственники. Достаточно быстро централизованные функции маркетинга, проектирования и производства, существовавшие в Showa еще недавно, были ликвидированы. Их стали выполнять работающие по принципам непрерывного потока команды, созданные для каждого семейства продуктов. В команды пошли работать очень многие сотрудники Showa. Через непродолжительное время в централизованных службах для ведения операций «партиями» остались лишь некоторые специалисты, занимающиеся составлением графиков, финансами, развитием отношений с поставщиками, логистикой, кадровыми вопросами, обеспечением качества (например, работой с претензиями) и, конечно же, «изучением производства», нацеленным на улучшение каждого процесса.

В соответствии с новой системой большинство затрат напрямую списывалось на себестоимость отдельных продуктов, и только небольшая их доля распределялась в виде накладных расходов. Это давало возможность точно знать, получает ли фирма требуемую прибыль от конкретного продукта. Благодаря этому работа лидеров продуктовых команд могла оцениваться на основании реального рыночного успеха их продуктов. Лидеры команд постоянно обновляли свои линейки, чтобы быть готовыми закрыть производство тех из них, что перестали приносить прибыль.

Между 1984 и 1995 годами Showa заменила 100 процентов линейки своих продуктов. В результате тщательно проведенных мероприятий по кайдзен было решено отказаться от двух третей всех выпускавшихся продуктов и выполнявшихся действий. Нынешний президент Showa Кейдзи Мицугути (Keiji Mizuguchi) считает, что быстрый выход на рынки и быстрый уход с них — явление совершенно обычное для продуктов, изготавливаемых на заказ. Однако в условиях централизованной организационной структуры, существовавшей на Showa до 1987 года, это было бы невозможно. Также раньше нельзя было сказать и о том, какие продукты приносят прибыль, а какие — убытки.

Кайдзен для программного обеспечения

Так же, как на Freudenberg-NOK, Lantech, Wiremold, Pratt & Whitney и Porsche, целью работы каждой продуктовой команды Showa было создать поток единичных изделий для проектирования, приема заказа и производства. Поскольку производственники уже завершили все требуемые мероприятия по кайкаку (и по несколько раз выполнили кайдзен), отдел исследования производства мог спокойно выйти за пределы внутризаводских задач и приступить к трансформации разработки продукции и приема заказа.

Первое, чем решили заняться в начале 1991 года, было повторное переосмысление уже оптимизированного процесса разработки с целью получения максимума отдачи от работы по индивидуальным заказам. При производстве на заказ таких товаров, как бойлеры, ограды мостов и потолочные перекрытия для торговых пассажей, было желательно, чтобы заказчики участвовали в разработке с самого начала. Однако у Showa, находящейся на периферии города Фукуока, просто не было для этого технической возможности. Для ликвидации такого пробела Такети Кавабе (который еще семь лет назад работал менеджером литейного производства, где господствовала система «партий и очередей») дал задание за три года разработать интерактивный программный пакет, с помощью которого заказчики и проектировщики Showa могли в режиме реального времени принимать решения о технических условиях на проект и отслеживать выполнение заказов. Готовый программный пакет начал использоваться в 1994 году.

В то же время Showa изменила технологию производства бойлеров, которые начали делать из нержавеющей стали. На заводе были спроектированы новые станки, позволившие отказаться от сварки внутри бойлера. Новая технология проектирования и производства позволила снизить себестоимость бойлера, относящегося к числу самых старых, но весьма проблемных продуктов, еще на 30 процентов.

Последний шаг: переосмысление функций обработки заказа и планирования

К тому времени, как в 1993 году Тецуо Ямамото покинул пост президента и стал председателем Showa, фирма уже практически завершила переход с массового производства на бережливое. Основной задачей нового президента Кейдзи Мицугути (который перешел из гигантской Sumitomo Traiding Company, занимающейся дистрибуцией многих продуктов Showa) стало переосмысление процессов приема заказа и планирования. Будучи весьма воодушевлен идеями реинжиниринга, в конце концов он пошел даже дальше.

В 1993 году Showa могла сделать практически любой продукт менее чем за неделю. Однако прием заказов на изготовление товаров, и в особенности — от заказчиков из строительной отрасли, по-прежнему осуществлялся за месяцы вперед. И это притом, что даже фирмы, работающие по технологии массового производства, делали отдельные узлы намного быстрее. Частично проблему создавали сами заказчики, постоянно внося изменения в заказ (причем иногда — в последнюю минуту). К тому же все заказы проходили через централизованную службу планирования, где они обрабатывались большими партиями и где в них вносились изменения. Только после этого заказы отправлялись командам проектировщиков и производственников внутри каждой бизнес-единицы. По причине нехватки времени (что при таких длительных сроках обработки неудивительно) и множества перемещений между отделами заказы иногда оказывались совершенно противоречивыми. Например, они могли содержать невыполнимые требования, что вело к переделкам и росту затрат.

Самым простым решением было упростить работу отдела планирования, где квалифицированные специалисты обрабатывали бы заказы один за другим и следили за их дальнейшей судьбой. Однако при таком решении централизованный отдел планирования сохранялся. Мицугути решил, что это «как-то не по-бережливому». Команда по реинжинирингу решила ликвидировать централизованный отдел планирования и передать его функции группам маркетинга, имеющимся в составе каждой продуктовой команды.

Продуктовым командам было дано задание, планируя «в обратном порядке» (соблюдая время такта), синхронизировать поток заказов с имеющимся производством именно в момент, точно на четыре дня отстоящий от отгрузки, — как раз тогда, когда достоверные цифры заказов надо встраивать в производственный график. Именно такую систему применяла и Lantech (см. главу 6).

Новая система отсекала неправильно составленные заказы от попадания к проектировщикам и инженерам. (Это была своеобразная система пока-ёкэ («дуракоустойчивость»), нацеленная на фильтрацию всех ошибок в заказах.) Тем не менее заказчиков надо было обучить тому, что, поскольку новая система позволяет сделать товар всего за четыре дня (составляющих время цикла), возможности внесения изменений в заказ существенно уменьшились, при этом повысилась важность точного определения требований с самого начала. Также заказчику сообщили курьезный факт, что компания теперь осуществляет доставку точно в оговоренный срок (вспомните пример с Lantech).

Последним аккордом в новой системе обработки заказов и планирования их выполнения стала ее прозрачность. Каждый участник процесса, будь то заказчик, дистрибьютор, продуктовая команда Showa, поставщики материалов и узлов, мог в любое время дня и ночи видеть, что происходит с любым заказом. Полномочия по обновлению информации на электронной доске объявлений имела только продуктовая команда, однако каждый мог проверить ее сведения в электронной сети. Еще один пример визуального контроля в действии.

Как бывший руководитель большой торговой компании, Кейдзи Мицугути хорошо понимал, что Япония — не единственный рынок, на котором можно работать. Поскольку в мире каждый день появляются новые возможности, Showa следует разработать стратегию выхода на зарубежные рынки. При этом он был уверен, что новая стратегия работы на мировом рынке позволит избежать повторения прошлых ошибок. Первым делом следовало создать (это произошло в 1995 году) дочернее предприятие в Китае. Óно открывалось с совершенно иной целью, отличной от целей, ради которых это делают многие европейские, американские и японские компании.

Новое предприятие должно было корректировать проекты с учетом местной специфики и затем выпускать продукты для китайского рынка. Для скорейшей доставки товаров китайским потребителям большинство производственных операций, выполнявшихся исключительно бережливыми методами, было сконцентрировано в одном месте. Предприятие старалось по максимуму использовать бережливые технологии, создавая прочные отношения с местными потребителями. При этом не предполагалось ввозить продукцию Showa в Китай из Японии, а также экспортировать ее из Китая в другие страны, включая Японию. В будущем Showa планирует открывать локальные производственные подразделения и отделы проектирования на любом рынке, представляющем для нее интерес. Технологические же возможности и жизненно важные ноу-хау в области управления производством, разработки продукции и обработки заказа фирма планирует распространять на свои подразделения во всем мире.

Основные результаты: успехи бережливого производства

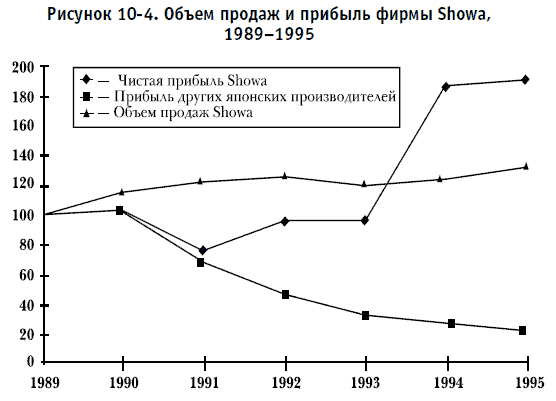

К 1995 году, после десятилетия стараний, Showa наконец-то смогла сполна получить награду за свои усилия по созданию бережливого производства. После 1984 года, как показано на рис. 10-4, производительность труда на Showa быстро росла, а потребность в площадях и уровень запасов падали. В результате предпринятых действий убытки были ликвидированы. Компания получила желанное время на то, чтобы подумать, что делать дальше (ее действия весьма напоминали то, что делали Pratt & Whitney, а также Porsche). Однако из-за того, что на рынках сбыта по-прежнему продолжалось падение, фирма и в 1991 году все еще не могла выйти на требуемую доходность.

После того, как новые бизнес-единицы освоились на новых рынках, а процессы разработки продукции и приема заказов после 1991 года были улучшены, Showa начала воскресать. Одновременно в полосу неудач попали экспортно ориентированные компании Японии, суммарная прибыль 1033 крупнейших производственных компаний страны упала на 70 процентов по сравнению с уровнем 1989 года (см. рис. 10-4). Продавая 100 процентов продукции на еще слабом внутреннем рынке, Showa смогла по сравнению с 1989 годом увеличить прибыль почти на 100 процентов.

Несмотря на продолжающийся спад, в первую половину десятилетия продажи выросли на 33 процента. Тем не менее президент Мицугути решил, что к 2000 году, когда, по прогнозам, японская экономика должна будет выйти из спада, а Showa выпустит на рынок новые продукты, надо будет достичь 50-процентного увеличения продаж в Японии. Все это планировалось сделать без какого-либо увеличения офисных и производственных площадей, не прибегая к найму дополнительного персонала. С этими целями на Showa было проведено несколько мероприятий по кайдзен, на которых все элементы потоков создания ценности были проанализированы еще раз.

Какова ситуация в остальной Японии?

Тем, кто читал книги по менеджменту, где рассказывается, как целые компании после мудрого слова консультанта перестраиваются чуть ли не за одну ночь, может показаться, что трансформация Showa шла с практически черепашьей скоростью. К тому же для Японии Showa начала этот переход весьма поздно. Крайне медленно воспринимая новые идеи, она напоминала увальня из захолустья.

Конечно, все могло пойти быстрее. Обо всех внедряемых на Showa методах, включая систему интегрированных продуктовых команд, схемы производства товаров на заказ, технологии обработки заказа и планирования, было известно задолго до 1984 года. Если бы Showa находилась не в Японии, а в стране, где весьма легко решались бы проблемы с избытком персонала, прогресс, скорее всего, был бы более значительным. (Следует помнить, что на Showa, как и в любой другой японской компании, считается, что увольнения — самое последнее средство спасения компании. К ним прибегают только тогда, когда ничто другое уже не помогает. Поэтому неудивительно, что, при сохранении численности персонала на падающем рынке, для Showa существовал объективный предел скорости улучшения ее финансового положения.) Но даже в такой ситуации скорость преобразований во многом зависела от решительности менеджеров. Мы вернемся к рассмотрению этого вопроса в главе 11.

Если анализировать средние и маленькие фирмы Японии, то на их фоне Showa развивалась достаточно неплохо. Более того, Showa первой из производственных фирм Кюсю полностью восприняла идеи бережливого производства. Существует достаточно фактов (некоторые из них мы приведем ниже), свидетельствующих о том, что даже сегодня значительная часть японской экономики еще не перешла на бережливое производство. Если мы вспомним о том, как тяжело восприятие бережливого производства шло на его родине, на фирме Toyota, нам станет понятно, почему многие японские фирмы все еще медлят.

Бережливая Toyota

Когда Тайити Óно первый раз посетил маленькую Showa Manufacturing в 1984 году, большая Toyota отмечала тридцать пятый год с момента, как распространяемые Toyota Group идеи бережливого производства начали шествие по всей Японии. Примерно в это же время, построив завод NUMMI в Калифорнии, Toyota начала продвигать эти идеи по всему миру.

Две фундаментальные концепции бережливого производства, на которых строится вся работа Toyota, а именно: автоматизация оборудования и остановка конвейера в любой момент, когда возникает ошибка (подход, при котором ни одна дефектная деталь не может перейти на следующую стадию, на Toyota называется дзидока), а также вытягивание, благодаря которому изготавливаются только детали, нужные именно в этот момент времени (по терминологии Toyota это называется «точно вовремя»), были сформулированы еще в 1920-е и 1930-е годы двумя японцами: Сакити Тоёда (Sakichi Toyoda), основателем группы Toyota и его сыном Киитиро Тоёда (Kiichiro Toyoda), ставшим первым президентом Toyota Motor Company. Но только в конце 1940-х годов Тайити Óно со своими учениками смог объединить эти две концепции и заставить их работать. В то же время Toyota совершила ряд прорывов в области организации разработки продукции, управления цепочкой поставок и приема заказов потребителей, что вылилось в полноценную систему Toyota. Если честно, то только благодаря глубокому кризису 1950 года Toyota по-настоящему занялась преобразованиями своей работы.

«…Когда поражение становится преимуществом»

Вспоминая 1980-е годы, Тайити Óно говорил, что «если компания имеет хотя бы небольшую прибыль, она никогда не построит у себя Производственную Систему Toyota, так как просто не будет на это способна. Компании же, находящиеся на грани банкротства, которым уже нечего терять, имеют гораздо большие шансы. В этом преимущество тех, кто близок к гибели»2.

Точно так же сразу после войны Toyota было совершенно нечего терять. Тайити Óно грамотно воспользовался такой ситуацией как хорошей возможностью начать преобразования, к которым он смог преступить в 1948 году, когда был назначен менеджером отделения производства двигателей Toyota. Первым делом он увидел классическую систему «партий и очередей», при которой станки одного типа были сгруппированы в одном месте. На самом деле цех работал даже хуже, чем можно было ожидать. Это происходило из-за того, что другие подразделения, поставлявшие комплектующие, постоянно нарушали сроки поставки и доставляли детали только большими партиями. В результате первую половину месяца цех двигателей стоял, ожидая поставок комплектующих, а вторую половину работал в авральном режиме, наверстывая месячный план.

Прошло очень мало времени после назначения на новую должность, как Тайити Óно посетили чрезвычайно важные идеи. Первая идея возникла после того, как он заметил, что большую часть своего времени рабочие просто наблюдали за работой станков. За это время станки могли наделать достаточно много брака, который обнаруживался только инспектором отдела контроля качества. Тайити Óно вспомнил ткацкие станки Сакити Тоёда с самоконтролем (он называл их «наглядной лабораторией»), в которые были встроены датчики натяжения нити, останавливавшие станок, когда нить обрывалась и начинал идти брак. Вдохновленный этой идеей Тайити Óно вскоре разработал несколько простых концевых выключателей и проходных-непроходных калибров, благодаря чему станки после загрузки сырья могли работать без вмешательства человека, но сразу останавливались в случае обнаружения ошибки. Установка таких детекторов на обычные станки позволила одному рабочему не только следить за целой группой машин, но и контролировать качество их работы, непосредственно занимаясь только загрузкой сырья и ликвидацией неисправностей (именно это было сделано на линии чаку-чаку, установленной на Pratt & Whitney).

Вторая идея Тайити Óно была основана на том, что «даже когда у вас целая гора запасов, какой-нибудь детали все равно не хватит». Решением проблемы должен был стать подход, согласно которому каждая стадия производства будет самостоятельно забирать с предыдущей точно такое количество материалов, которое ей нужно для изготовления следующей партии продукции. С появлением «железного правила», по которому на предыдущей стадии запрещалось делать больше деталей, чем требовалось на следующей, возникла система «точно вовремя». После того, как в 1953 году были придуманы широко известные карточки канбан, с той же скоростью, с которой поток изделий двигался вниз, поток информации стал подниматься вверх. Первые попытки научиться переналаживать оборудование, для того чтобы каждая производственная стадия могла быстро реагировать на требования следующей, были предприняты в конце 1940-х годов. Однако на доведение этой системы до совершенства (особенно для больших станков) понадобилось еще около 20 лет.

Третьей идеей Тайити Óно была ликвидация «процессных деревень» и создание на их месте производственных ячеек. Традиционно оборудование в ячейках расставлялось в форме подковы, так как именно такая траектория была наиболее оптимальной для передачи деталей от станка к станку. При создании ячеек Тайити Óно акцентировал внимание не на легкости технического обслуживания станков, а на потребностях обрабатываемого изделия. Поэтому ему удалось не погрязнуть в традиционных методах работы персонала и избежать влияния привычных представлений об экономии на масштабе. Сконцентрировавшись на потоке создания ценности, он смог довести принцип потока единичных изделий до совершенства. Следует отметить, что переход на поток единичных изделий практически ликвидирует потребность в отделах, координирующих работу как системы «точно вовремя», так и «процессных деревень». Простым изменением числа сотрудников в каждой ячейке Toyota могла ускорять или замедлять скорость работы ячейки, точно синхронизируя ее с вытягивающим воздействием внешнего рынка.

Идеи Тайити Óно обозначили принципиальный отход от практики других японских фирм, укрепившейся в послевоенную эпоху (включая главного конкурента — фирму Nissan). Многие компании по-прежнему ориентировались или на закупку мощного и скоростного оборудования, которое группировалось по «процессным деревням», связанным системой MRP, или же на сложные конвейерные системы, объединявшие десятки производственных стадий с высокой степенью роботизации, ликвидировавшей потребность в ручном труде. По такому принципу было организовано так называемое автоматизированное (высокотехнологичное) массовое производство. Для создания большого количества одинаковых товаров такие методы были вполне совершенны. Однако чем дальше мы смотрим в будущее, тем меньше, как мы видим, людям нужны такие товары. Преимущество начинают получать не фирмы, работающие по технологии массового производства, а гибкие компании, использующие методы бережливого производства и непрерывный поток наращивания ценности.

Творческий кризис

Одним из любимых выражений Тайити Óно было следующее: «Здравый смысл редко дает здравые идеи». Всю свою жизнь он пытался преодолеть ограничения здравого смысла, например, такого, типично «здравого» убеждения в том, что работа большими партиями эффективна. Однако из-за своего несносного характера и изначального представления об ошибочности здравого смысла Тайити Óно постоянно вступал в конфликты со своими коллегами и рабочими. Стоило ему обнаружить, что один работник вполне способен контролировать целых пятнадцать станков, как он распоряжался, чтобы станки расставили не в соответствии с профессиональными возможностями обслуживающих их рабочих, а по ходу процесса. Неудивительно, что при этом возникали конфликты. Но окончательно и бесповоротно судьбу менеджеров изменило то, что каждый последующий отдел должен был теперь начинать работу только по запросу предыдущего и выполнять ее точно в том объеме, который указывался.

В том же 1949 году падение продаж на рынке сильно повлияло на программу Тайити Óно. Хотя потребность в людях, нужных для производства определенного количества автомобилей, быстро падала, продажи падали еще сильнее, что было вызвано политикой сдерживания инфляции, проводимой американскими оккупационными властями. По сравнению с Showa у Toyota не хватало финансовых ресурсов на то, чтобы выжить и сохранить всех работников. Toyota вошла в полосу кризиса. Многие работники переднего края, а также их непосредственные менеджеры (которых объединял один и тот же профсоюз) не поддержали новый подход Тайити Óно к управлению производством. Квалифицированные специалисты типа сварщиков, слесарей, а также контролеров качества и техников по обслуживанию оборудования опасались, что новые методы приведут к сокращениям. Менеджеры были уверены, что полная синхронизация производственного процесса, а также неуклонное сокращение буферов запасов ни к чему хорошему не приведут.

Кризис достиг своего апогея в начале 1950 года, когда Toyota объявила о сокращении 2146 работников, что составляло треть всего штата компании. Работники, не вошедшие в «черный список», вышли на забастовку, которая продолжалась два месяца, — до тех пор, пока президент Кийтиро Тоёда, признав свою ответственность за ошибки руководства, не покинул компанию. Однако уход Тоёда никак не повлиял на продвижение бережливого производства. Тайити Óно остался в компании. В соответствии с новым коллективным договором методы Óно де-факто стали новым стандартом работы. В обмен на согласие перейти на гибкую систему работы руководство дало гарантии пожизненной занятости всем оставшимся и пообещало, что в результате усовершенствования процессов никто уволен не будет.

Медленное, но верное продвижение идей

Поскольку, на счастье Toyota, окончание забастовки в июне 1950 года практически совпало с началом войны в Корее, компания оказалась буквально завалена заказами на производство грузовиков для американской армии. О финансовом кризисе можно было забыть. Поскольку никто из исполнительных руководителей Toyota не хотел больше терзаться из-за увольнений, главной задачей стало повышение производительности труда без найма дополнительного персонала. А вот здесь Тайити Óно очень даже пригодился.

Для того чтобы продемонстрировать возможности новых методов, которые зачастую противоречили стандартной логике, Тайити Óно самостоятельно, личным примером обучал своих непосредственных подчиненных. (Кстати, такой способ обучения сохранился и поныне, в чем мы могли убедиться сами.) Поэтому те, кто не входил в команду Тайити Óно, продолжали сомневаться в правильности «обратного здравого смысла», который не исповедовал больше никто в мире. В результате Производственная Система Toyota весьма медленно расчищала себе путь.

Только когда в 1953 году Тайити Óно был назначен на должность главного менеджера по двигателям, трансмиссии и сборке, удалось достичь прогресса, в частности, в таких методах, как остановка линии (andon), которую из подразделения двигателей, где она впервые была опробована еще в 1950 году, распространили на подразделение окончательной сборки. Только после того, как в 1960 году Тайити Óно перешел на новый завод Мотомати, Toyota решила перевести всех внешних поставщиков на работу по системе «точно вовремя». Вплоть до ухода Тайити Óно на пенсию в 1978 году вся история развития Производственной Системы Toyota была неразрывно связана с его личностью. Он не только создал большую часть «знания» в этой области, но и был неутомимым «агентом перемен», то есть совмещал в одном лице две из трех важных ролей, без которых нельзя добиться серьезного успеха. Третью роль поддержания взятого курса исполнял президент Ейдзи Тоёда, двоюродный брат Кийтиро. Ейдзи неизменно поддерживал Тайити Óно, который был, наверное, самым требовательным и сложным менеджером во всем мире.

Параллельные революции

Когда в конце 1940-х годов Тайити Óно обдумывал свои преобразования, президент Кийтиро Тоёда внедрял систему разработки продукции суза, собирал поставщиков, выстраивал системы дистрибуции и продаж. Все это дополняло изменения в производстве.

Поскольку Toyota решила, что не будет собирать иностранные автомобили по лицензии (а другие японские компании до 1950-х годов именно так и поступали), надо было создать совершенно иную систему разработки продукции, которую должен был возглавить сильный лидер, наделенный большими полномочиями. На должность первого главного инженера проекта, то есть суза, был назначен Кенья Накамура (Kenya Nakamura). Кенья должен был «с нуля» разработать первую послевоенную машину Toyota — модель Crown, намеченную к выпуску в 1955 году. В 1953 году была создана команда из трех главных инженеров. Они с помощью остальных специалистов быстро продвигали свои проекты на фирме, технические службы которой были еще недостаточно сильны3. После того как модель Crown завоевала Японию и Toyota приняла решение в дальнейшем разрабатывать новую модель каждые четыре года, суза на целое поколение стали центральными фигурами процесса разработки.

Во время кризиса 1950 года банки, обслуживающие Toyota, обвинили ее в том, что, составив чрезвычайно оптимистичные прогнозы продаж, она сама ответственна за перепроизводство. Поэтому по настоянию банков в июле 1950 года была создана отдельная компания Toyota Motor Sales, которая выкупала весь выпуск автомобилей Toyota Motor Company и уже сама распространяла его среди потребителей. Теоретически Toyota Motor Sales должна была не допускать перепроизводства, так как все непроданные излишки ложились на ее счета. Но из-за того, что Toyota Motor Company полностью контролировала Toyota Motor Sales, все получилось не так гладко. Тем не менее такое разделение дало Сотаро Камийя (Shotaro Kamiya), который четверть века занимал пост президента Toyota Motor Sales, достаточно свободы, чтобы отточить систему продаж «покупателям навсегда» («Customers for life» selling system) и пытаться добиться сокращения срока выполнения заказов практически до одного дня с тем, чтобы даже не производить автомобили, на которые нет спроса.

В то же время, когда начала работать система разработки продукции суза и стало применяться выравнивание спроса, Toyota решила полностью отойти от стандартной системы вертикальной интеграции. Разделение началось с создания независимых фирм Nippondenso, Aisin Seiki, Toyoda Gosei в 1949 году. Выделяя бывшие отделы в юридически независимые, но аффилированные структуры, Toyota сократила добавочную стоимость, создаваемую в границах компании, с 75 процентов в 1937 году до 25 процентов в 1950 году. Половина работ по окончательной сборке была также передана третьим сторонам.

Сейчас уже сложно назвать истинные причины такой политики. Возможно, что создание первых фирм Nippondenso, Aisin Seiki и Toyoda Gosei было следствием требований американских властей, которые не поддерживали образование больших промышленных холдингов. (Хотя промышленная группа Toyota еще в 1947 году была признана слишком высококонцентрированной и подлежала разделению в течение нескольких лет, на исполнении этого решения никто особо не настаивал.) Тем не менее процесс выделения бизнесов из Toyota продолжился и без влияния американцев. Дальнейшее выделение отдельных компаний уже из Nippondenso и других поставщиков «первого уровня», скорее всего, было вызвано желанием менеджеров Toyota распределить риски и получить выгоду от снижения доли заработной платы в стоимости комплектующих.

Но какова бы не была истинная причина, маловероятно, что Кийтиро Тоёда полностью осознавал весь положительный эффект от новой групповой структуры, связанной с созданием постоянных отношений между компаниями, зарплата сотрудников и премии руководства в которых зависели не от работы всей группы, а от их индивидуальных усилий. В дальнейшем подобные методы взаимодействия аффилированных компаний были распространены на остальные 190 членов ассоциации поставщиков Toyota. В результате возникла совершенно новая схема взаимоотношений с поставщиками.

Групповая структура полностью соответствовала концепции «таргет костинг» (целевых затрат, то есть приемлемой стоимости достижения заданной цели), которую разработал Тайити Óно. Согласно этой концепции, Toyota Motors, стоящая на верху пирамиды поставщиков, определяла ценность конкретного компонента автомобиля с точки зрения потребителя. Исходя из этого определялись целевые затраты Toyota. Затем Toyota начинала тесно работать с поставщиками над снижением уже их затрат таким образом, чтобы поставщик мог вписаться в целевые затраты и получить приемлемую прибыль. А лучшим средством снижения издержек была Производственная Система Toyota (TPS).

Вместе со снижением затрат поставщиков во всей группе Toyota 190 ее поставщиков очень скоро осознали, что могут заработать намного больше денег, если будут поставлять детали не только Toyota, но и другим компаниям, не знакомым с логикой бережливого производства. Благодаря этому часть денежек конкурентов потекла прямо в руки Toyota (Nissan, с которой поставщикам было запрещено работать вплоть до 1994 года, был исключением).

Завершение революции в производстве

К середине 1960-х годов Тайити Óно наконец удалось распространить свои идеи по всей Toyota. Следующим логическим шагом для поставщиков Toyota было начать поставлять детали по системе «точно вовремя». Однако когда в ответ на сигналы системы канбан частота поставок была увеличена, Toyota обнаружила, что поставщики осуществляли отгрузку из хранилищ, где детали, изготовленные намного раньше требуемого срока, складировались штабелями, возникающими из-за того, что поставщики продолжали работать большими партиями. Поставщики и понятия не имели, как иначе можно восполнить наличие деталей, которые Toyota забирала по несколько раз в день.

В 1969 году Тайити Óно поручил группе своих непосредственных подчиненных, работавших в отделе исследования производства (сейчас он называется отделом консультирования руководителей производства, ОКРП), заняться созданием группы взаимопомощи среди сорока двух самых крупных и самых важных поставщиков Toyota. Все поставщики были поделены на шесть групп по семь компаний в каждой. Каждая семерка компаний выбирала из своего состава лидера команды. Каждый месяц, при содействии ОКРП, группа должна была проводить одно большое мероприятие по улучшению, результаты которого затем рассматривались высшим исполнительным руководством других шести фирм, чьей задачей было оценить, можно ли добиться еще больших улучшений в этом направлении. Следующим шагом поставщики создавали свои собственные ОКРП, которые должны были заниматься организацией бережливого производства в каждом процессе. Ежегодно требуя дальнейшего снижения себестоимости всех деталей от всех поставщиков, Toyota тем самым стимулировала процесс их трансформации.

После 1973 года процесс преобразований неожиданно остановился. Но поскольку Toyota продолжала настаивать на снижении закупочных цен деталей за счет снижения их себестоимости, поставщики первого уровня поняли, что дальнейшие улучшения возможны теперь только путем снижения издержек у поставщиков второго уровня. А для этого их надо было научить всему тому, чему поставщики первого уровня недавно учились сами. Именно так Производственная Система Toyota к концу 1970-х годов постепенно достигла почти самого далекого поставщика.

Окончание параллельных революций

Полностью распространить принципы бережливого производства на систему производства Toyota было очень сложно. Однако завершить революцию в других областях бизнеса оказалось еще сложнее. Например, хотя Toyota Motor Sales постепенно смогла уменьшить время, требуемое для заказа автомобиля у Toyota, до десяти дней, у нее по-прежнему находился значительный запас уже готовых машин. Только после того, как Сотаро Камийя (в возрасте восьмидесяти одного года) покинул свой пост председателя в 1981 году, Toyota смогла наконец объединить TMS и TMC, воссоздав единую Toyota Motor Corporation. После 1982 года запасы готовых автомобилей на внутреннем рынке Японии сократились практически до нуля (пока падение спроса, произошедшее после 1991 года, временно не вернуло уровень запасов обратно)4. В настоящее время большинство машин изготавливается и доставляется потребителю в течение недели после заказа5.

Поскольку система дистрибуции запчастей стойко сопротивлялась переходу на бережливое производство, Toyota не занималась трансформацией японской сети дистрибьюторов (об этом написано в главе 4) до начала 1980-х годов. В течение этого времени дистрибьюторская сеть работала по классической схеме, включавшей склады, действующие «партиями и очередями». И это при условии, что детали на склады поставляли самые «бережливые» предприятия на свете!

Система суза, которую в начале 1950-х годов Toyota создавала для разработки модели Crown, с ростом числа моделей стала работать все хуже и хуже. (Даже в 1966 году, в год выпуска модели Corona, весь модельный ряд Toyota состоял из Crown, Corona и неудачной «народной» модели Publica.) К 1991 году Toyota уже предлагала тридцать девять моделей легковых автомобилей и грузовиков, собираемых на девятнадцати различных «платформах» (на автомобильном жаргоне платформой называется конструкция, которая находится между металлическим корпусом и внутренней отделкой салона).

Проблема состояла в том, что первоначально эффективная система суза сломалась под натиском личностей бюрократического толка. Накапливая знания и опыт, функциональные службы Toyota приобретали власть и постепенно «закрывались» от внешнего мира. Инженерам суза, сидящим глубоко в структуре фирмы, все сложнее и сложнее было слышать голос реального потребителя. Даже используя в процессе разработки принцип вытягивания, они часто совершали ошибки. Более того, не существовало единого механизма, чтобы информировать суза о том, какую работу выполняют другие. В результате детали, аналоги или точные копии которых либо уже существовали, либо разрабатывались в других подразделениях, приходилось создавать заново, повторяя работу, уже сделанную другими. Результатом были рост затрат, неспособность в течение более десяти лет уменьшить время вывода новой модели на рынок (оно застряло на уровне сорока двух месяцев), а также поразительная слепота в области понимания желаний потребителей в то время, когда в 1991 году начала «складываться» экономика мыльных пузырей.

В 1992 году Toyota разделила все продукты на три группы по типу платформ (переднеприводные легковые автомобили, заднеприводные легковые автомобили и легкие грузовики). Каждой группой руководил «тяжеловесный» проект-менеджер, который контролировал достаточно большой объем инженерно-технических ресурсов. (Хотя Toyota может с этим и не согласиться, но структура ее организации сейчас удивительно напоминает устройство североамериканского подразделения Chrysler). Все это делалось с целью сместить приоритеты с конструктивно независимых изделий (разработка каждого из которых по-прежнему велась отдельным главным инженером) на семейства продуктов со взаимозаменяемыми компонентами. Также предполагалось обеспечить группы, работающие над одной и той же платформой, квалифицированным инженерным персоналом и так оптимизировать процессы проектирования и производства, чтобы от зарождения концепции до выпуска серийного образца проходило не более двадцати семи месяцев. Именно с такими особенностями процесса разработки продукции (к которым Toyota обратилась достаточно поздно) мы неоднократно сталкивались в ходе нашего анализа самых «продвинутых» фирм в области бережливого производства.

Toyota сегодня

К тому времени, как в 1990 году мы закончили писать The Machine That Changed the World, нашу предыдущую книгу по бережливому производству, Toyota уже была самой выдающейся индустриальной компанией мира. Мы верим, что и сейчас она «впереди планеты всей». Хотя многие компании просили на них не ссылаться, по результатам исследования, опубликованного в The Machine, Toyota заняла первые строчки (причем со значительным опережением других японских фирм) практически по всем параметрам, по которым проводилось сравнение, а именно: по эффективности работы завода, времени и трудозатратам на разработку продукции (даже до 1992 года), эффективности работы поставщиков и дистрибьюторов. Исследования, проведенные после, показывают, что показатели фирм всего мира по производительности и качеству потихоньку выравниваются. Однако Toyota и ее японские поставщики по-прежнему недосягаемы (см. таблицу 10-1).