ГЛАВА 8

Испытание на прочность

1 июня 1991 года Марк Коран (Mark Coran) покинул центральный офис United Technologies Corporation (UTC), расположенный в Хартфорде, штат Коннектикут, и поехал в штаб-квартиру компании Pratt & Whitney. Будучи самой крупной дочерней компанией UTC, Pratt также была крупнейшим в мире производителем авиационных двигателей. От председателя UTC Боба Дэниелла (Bob Daniell) Марк получил приглашение занять пост, для которого он как корпоративный контролер и известный мастер по сокращению расходов подходил как нельзя лучше.

Проблемы, которые предстояло решать на Pratt, относились к категории структурных. Решить их было сложно, но реально. Существенное время лидируя на мировом рынке двигателей для военных самолетов1 (в 1980 году данное направление обеспечивало треть всех продаж компании), после августа 1991 года Pratt столкнулась с перспективой потерять значительную часть своих военных заказов. Прекращение холодной войны, а также распад СССР делали этот бизнес малоперспективным.

Однако вскоре после сокращения военных заказов значительно возрос спрос на двигатели для гражданских самолетов. Будучи мировым лидером2 и в этом сегменте рынка, Pratt смогла использовать благоприятное положение и на волне бума увеличить свою операционную прибыль с 1,01 миллиарда долларов в 1990 году до рекордных 7 миллиардов (сюда включалась прибыль и от военных заказов). Однако каждый, кто знаком с рынком двигателей для гражданской авиации, знает, что подобный подъем не может длиться долго. Падение началось с сокращения заказов на запчасти. В этой ситуации новому вице-президенту Pratt по производству Марку Корану требовалось подготовить производственное подразделение компании, в котором была занята 51 тысяча человек, к предстоящему 10-процентному сокращению бизнеса. И сделать это надо было раньше, чем спадет бум коммерческих заказов.

Однако у Марка никак не находилось на это времени: на июнь 1991 года пришелся самый высокий пик производства за всю историю Pratt & Whitney. Количество человеко-часов, которыми Pratt традиционно измеряла степень загрузки своего производства, достигло 11 миллионов в год. Однако вскоре после того, как число заказов на двигатели для гражданских самолетов достигло в 1989 году рекордных 1662 штук, с началом рецессии на рынке их число начало круто падать и к 1993 году составило всего 364.

Усложняло ситуацию начало активного использования авиалиниями своих собственных резервов запчастей для ремонта самолетов, что напрямую влияло на производство фирмы Pratt. Сильное падение заказов на запчасти продолжалось до осени 1991 года. К 1992 году они составили всего 63 процента от уровня пика 1989 года. Для Pratt это было сродни удару ниже пояса. Ведь известно, что производители авиадвигателей традиционно продают новые двигатели со значительной скидкой, надеясь захватить рынок и окупить затраты потом, продавая крайне прибыльные запчасти.

Весьма отрицательным для Pratt и двух его главных конкурентов — General Electric в США и Rolls-Royce в Великобритании был тот факт, что именно в это время все три компании были вынуждены выложить в общей сложности 3 миллиарда долларов на разработку нового поколения реактивных двигателей. Для существующего Boeing 777 и разрабатываемого 600-местного Airbus A3XX были нужны новые двигатели с силой тяги от 84000 до 100 000 фунтов. (Первый из таких двигателей — Pratt PW4084 начал устанавливаться на самолеты Boeing 777 в июне 1995 года.)

Ввиду того, что срок разработки двигателя равнялся четырем годам, а производство — восемнадцати месяцам, Pratt была совершенно неспособна реагировать на быстро меняющуюся обстановку. Деньги, вложенные в разработку PW4084, оказались замороженными. От многих двигателей, которые уже находились в производстве, покупатели стали неожиданно отказываться. Более того, изменились требования рынка. Если в начале 1990-х авиалинии ориентировались в основном на мощность двигателей, то теперь они все больше стали учитывать их экономичность. На создание же новых двигателей требовались годы.

Хотя в первой половине 1991 года компания повторила рекорд прибыли 1990 года, ситуация на рынке менялась с такой быстротой, что уже к концу года фирма зарегистрировала убытки. Потеряв 1,3 миллиарда долларов дохода, компания окончила 1992 год с убытком в 283 миллиона долларов. Коран вспоминает, что все менялось очень быстро. Стоило только ему прийти в компанию, как все плохое, что только могло произойти, произошло. Стало понятно, что 10-процентным сокращением уже не отделаться. Надо было переосмысливать весь бизнес.

Однако, по счастливому стечению обстоятельств, именно в эти кризисные времена несколько высших исполнительных директоров из UTC, включая Корана, а также президента торгово-промышленной группы UTC Джорджа Дейвида (George David) и президента фирмы Carrier Карла Крапека (Karl Krapek) ознакомились с принципами бережливого производства. Это случилось благодаря тому, что все они работали в городе, где трудился Арт Бирн. У Корана было даже преимущество перед Артом. Никогда не занимаясь производством, и в особенности массовым, он не имел никаких свойственных производственникам предубеждений. Коран ухватился за бережливое производство как за единственную соломинку, способную вытянуть Pratt & Whitney из болота.

Трансформация Pratt — это самое настоящее «испытание на прочность». Если удастся доказать, что можно трансформировать огромную акционерную компанию, работающую в высокотехнологичной, высокоспециализированной отрасли, предъявляющей чрезвычайно высокие требования к качеству продукции (вопрос жизни или смерти), и имеющую все проблемы, с которыми столкнулась Wiremold, тогда и для всех остальных американских компаний это будет реально.

От американской системы производства к массовому производству3

Трансформация Pratt на принципах бережливого производства знаменательна еще и тем, что именно эта компания в свое время стояла у истоков развития массового способа производства, которое, как мы скоро увидим, чуть не свело ее в могилу. Как и на Lantech, инициативы по трансформации Pratt дважды бурно начинались и дважды постепенно сходили на нет.

Френсис Пратт (Francis Pratt) и Амос Уитни (Amos Whitney) основали Pratt & Whitney еще перед гражданской войной в США. В прошлом эти два «механика-янки» работали на оружейном заводе Семюэля Кольта (Samuel Colt), построенном в Хартфорде, штат Коннектикут в 1855 году. Нанимая своих собственных работников и пользуясь оборудованием Кольта, они снабжали Кольта деталями для пистолетов и ружей.

Центральным эпизодом этой истории было то, что именно Pratt & Whitney сделала многие из четырехсот станков и калибров, с помощью которых Кольт намеревался создать полностью механизированное производство ружей, части которых были бы взаимозаменяемы, и не нужно было бы подгонять их друг к другу вручную4. В противовес европейской производственной системе, при которой детали изготавливались индивидуально и каждая последующая тщательно подгонялась к уже установленной, данный подход получил название «американской системы» производства.

Когда в 1869 году Пратт и Уитни покинули Кольта, чтобы основать собственную компанию The Pratt & Whitney Company, они «прихватили» с собой и методы производства, которые оставались основой бизнеса Pratt вплоть до недавнего времени. Компания Pratt специализировалась на изготовлении высокоспециализированного производственного оборудования, предназначенного для изготовления заранее известных типов деталей и, если возможно, то с как можно большей скоростью и в как можно больших объемах. Основатели Pratt были убеждены, что оборудование, выполняющее похожие операции, следует размещать в одном месте. После того, как заканчивалось производство большой партии одних деталей, оборудование переналаживалось, и начиналось производство большой партии других деталей. Иными словами, Пратт и Уитни пытались создать высокоточное оборудование для работы по системе «партий и очередей». Соответственно строилась и работа всего завода.

За шестьдесят пять лет из небольшого цеха, управляемого двумя основателями, Pratt & Whitney выросла в большую успешную компанию. В подразделениях литья и отжига, в сверлильном подразделении и подразделении термической обработки изготавливались детали для токарных, фрезерных и режущих cтанков, буровых станков и шлифовальных машин, предназначенных для металлообрабатывающих отраслей. Среди выпускаемых продуктов были и высокоточные измерительные приборы для контроля параметров деталей. С годами оборудование Pratt становилось все более сложным и способным выполнять все более разнообразные задачи. Технический прогресс в металлургии дал возможность обрабатывать предварительно закаленный металл. Это позволило делать готовые изделия, не опасаясь того, что при закалке изменится их форма, что затруднило бы взаимозаменяемость узлов. Однако основной метод работы — массовое производство — остался прежним.

Орел набирает высоту5

Летом 1924 года Фредерик Рентшлер (Frederick Rentschler), президент Wright Aeronautical Corporation, располагавшейся в Нью-Брунсвике, штат Нью-Джерси, ушел в отставку по причине того, что финансировавший корпорацию банк не поддержал идею разработки звездообразного двигателя с воздушным охлаждением. Двигатель должен был быть намного больше недавно запущенной в производство революционной модели Wright Whirlwind6. По убеждению Рентшлера, большой двигатель позволит военным отказаться от применения водяного охлаждения и впервые сделает гражданские перевозки выгодными.

Получив поддержку американского флота, Рентшлер нашел новый источник финансирования. В 1925 году он заключил контракт с компанией Pratt & Whitney, которая в то время переживала не лучшие времена и имела достаточно свободных площадей и оборудования. Рентшлер также знал, что в окрестностях Хартфорда было достаточно квалифицированных механиков, умевших обращаться с оборудованием производства Pratt, и в особенности с оборудованием для производства авиационных двигателей7.

На заводе Pratt & Whitney Рентшлеру было суждено сыграть такую же роль, какую Френсис Пратт и Амос Уитни сыграли в свое время на оружейных заводах Кольта. Используя громкое имя производителя высокоточного оборудования Pratt & Whitney, Рентшлер разработал план по созданию «компании в компании». Согласно своему замыслу, он брал у владельцев P&W многомиллионную ссуду, а взамен предоставлял 50-процентную долю в новой Pratt & Whitney Aircraft Company8. Производство нового двигателя должно было осуществляться на простаивающем оборудовании Pratt с использованием свободных площадей завода. Когда в июле 1925 года соглашение было подписано, Рентшлер опять оказался в родной стихии производства авиационных двигателей.

В те времена двигатели делали методом проб и ошибок. Изготавливался опытный образец, который подвергался испытаниям вплоть до разрушения. Затем вышедшую из строя деталь усиливали, и испытания повторялись. Рентшлер считал, что для обеспечения успеха начинания надо привлечь к себе самых опытных инженеров и как можно быстрее сделать опытный образец двигателя Wright Whirlwind, который бы запустился с первого раза. После того, как он убедил некоторых опытных инженеров Wright перейти к нему на Pratt, работа пошла намного быстрее.

Всего за девять месяцев шесть инженеров и двадцать квалифицированных рабочих Pratt (общая численность сотрудников компании, включая самого Рентшлера, составляла тридцать человек) смогли не просто спроектировать новый двигатель Wasp, состоящий из почти двух тысяч деталей, но за счет новых технологий добиться уменьшения его массы9 и сделать таким образом три работающих образца, которые можно было смело демонстрировать заказчикам. На испытаниях двигатели Wasp показали мощность на 50 процентов большую (425 лошадиных сил), чем двигатели с воздушным охлаждением Wright Whirlwind. При этом их масса составляла всего 650 фунтов. Для сравнения: двигатели Curtiss Liberty с водяным охлаждением, которые давали такую же тягу, весили 1650 фунтов. (Двигатели Curtiss Liberty в то время фактически служили стандартом для американской армии.)

Новые двигатели стали заказывать как военные, так и гражданские покупатели. К 1929 году Pratt & Whitney стала лидером на пока еще небольшом, но стремительно растущем рынке производителей авиационных двигателей. Двигатели Pratt быстро завоевали репутацию надежных. Именно они стали основой следующего поколения гражданских самолетов, начало которому положил Ford Tri-motor. (Логотип компании — американский орел в окружности из слов «Pratt & Whitney — Dependable Engines» (надежные двигатели Pratt & Whitney), который давно красуется на каждом из двигателей, наверное, знаком многим пассажирам самолетов.) В 1929 году Рентшлер выкупил машиностроительное подразделение Pratt & Whitney и построил новое здание штаб-квартиры и новый большой завод в Ист-Хартфорде10.

Вначале все три вида деятельности Pratt & Whitney: проектирование новых продуктов, обработка заказа и производство — вполне эффективно выполнялись в рамках весьма простой организационной структуры. Проектирование и производство первой партии двигателей Wasp для американского военно-морского флота осуществлялись в одном большом помещении коллективом профессиональных механиков, которые работали рука об руку с небольшой группой инженеров-конструкторов.

К началу же 1930-х годов, когда объем производства стал исчисляться не десятками, а сотнями двигателей, потребовалась реорганизация, похожая на ту, что предприняла Lantech. Выполнение каждого вида деятельности: продаж, проектирования, опытного производства и испытаний, контроля качества, закупок, производства и обслуживания было сосредоточено в отдельном подразделении. Внутри каждое подразделение было разделено на отделы (цеха). Например, в производственном подразделении существовали цех термической обработки, цех покраски и цех окончательной сборки. Пока на стадии разработки находилась только одна модель двигателя Hornet (которая последовала за Wasp), а на стадии производства только одна модель Wasp, такая организация работ была приемлема. Никаких межфункциональных связей создавать не требовалось.

Однако к середине 1930-х годов, когда к линейке продуктов Pratt добавились 300-сильный Wasp Junior и 800-сильный Twin Wasp, а разработка стала вестись уже по многим направлениям, потребовались изменения. Была учреждена должность инженера проекта, который подчинялся руководителям подразделений проектирования и производства. Главный инженер проекта должен был координировать все работы по проектированию, производству и монтажу определенного двигателя (например, Wasp) для самолета заказчика и прослеживать его изготовление в различных цехах и подразделениях компании11. Главный инженер проекта занимался только координацией. В его подчинении не было никаких работников, он не распоряжался никакими ресурсами. Сейчас его назвали бы «менеджером проекта легкой весовой категории»12. Тем не менее создание этой должности было большим шагом вперед по сравнению с господствовавшим тогда принципом структурирования «по функциям», что стало своеобразной предпосылкой к переходу в далеком будущем на бережливое производство.

Рост компании в 1930-е годы потребовал и реорганизации завода. Поскольку изначально оборудование по резке металла было сравнительно небольшим (фрезерные, сверлильные, токарные и координатно-расточные станки и пр.), его можно было расставить соответственно реальному ходу выполнения работы13. Посмотрим, как был организован цех по производству цилиндров в 1936 году.

«…Сразу после отделения контроля доставленных материалов и экспериментального подразделения мы попадаем в цех производства цилиндров. По одну сторону от главного прохода производятся все стальные гильзы для цилиндров. По другую — головки цилиндров из сплавов алюминия. Здесь же цилиндры соединяются с головками, в которые устанавливаются седла клапанов, втулки, направляющие клапанов и другие детали. В результате получается готовый цилиндр, который попадает прямо в хранилище. …Мы делаем примерно 50 различных типов цилиндров. Оборудование расставлено так, что вся цепочка обработки — от сырья до готового продукта выполняется как бы по одной линии. Хотя не для всякого цилиндра нужно использовать все имеющееся оборудование»14.

Похожие цеха существовали и для производства коренных звеньев и шатунов, картеров, коленных валов, поршней, опорных валов клапанных коромысел, направляющих клапанов и кулачков. Хотя то, о чем мы рассказываем, и напоминает рабочие ячейки, о которых мы говорили ранее, совершенно очевидно, что менеджеры производства Pratt имели весьма отдаленное представление о потоке. «Схема производства весьма проста. Сырье доставляется железной дорогой или грузовиком в фасадную часть цеха (завода). Пройдя через многие производственные подразделения, оно попадает на склад готовой продукции, который находится в дальней части завода»15.

Совершенно очевидно, что непрерывный поток был ограничен рамками сборочного цеха, а также тех цехов, где стояло достаточно простое оборудование. Изготовление деталей из магния и твердых сталей, термическая обработка, покраска и полировка производились в специальных цехах. Поскольку большинство деталей каждого узла было обязано пройти хотя бы некоторые из этих стадий, детали постоянно путешествовали взад-вперед, из одного цеха в другой.

Сложная система централизованного хранения, инструментальные кладовые и участки контроля завершали картину. Совершенно нормальным было то, что контроль качества производился специальными инспекторами независимо от рабочих. Поскольку инспекторы подчинялись не руководителям производства, а своему собственному начальству, считалось, что это идет на пользу качеству. Согласно такой системе инструменты, измерительные приборы и детали-в-работе после каждой производственной стадии должны были проходить через единую точку контроля. Бегать «в центр» рабочим приходилось и при осуществлении переналадки.

Считалось, что большинство дефектов можно обнаружить, только испытывая уже полностью собранный двигатель. Поэтому вся дальняя часть завода состояла из сплошных испытательных участков. Испытания каждого двигателя длились от восьми до тринадцати часов, после чего его разбирали на части. Детали внимательно проверялись и в случае необходимости заменялись новыми. После двигатель опять собирался и испытывался еще от пяти до двенадцати часов. Если никаких проблем не выявлялось, его считали годным и направляли на отгрузку16. Метод работы «собрать целиком и отлаживать до тех пор, пока все не будет в порядке» просуществовал на Pratt до 1994 года.

Даже при сравнительно простой компоновке завода и расположении производственных линий было ясно, что в 1936 году у Pratt было достаточно проблем с продвижением продуктов через всю цепочку. Существовала целая система «списков недопоставок» и «контроля исполнения» (читай — «графиков тушения пожаров» и «графиков ускорений»). Помощник генерального директора с гордостью заявлял коллегам, что данные задачи выполняются на самом высоком техническом уровне.

«Вам должно быть интересно, что все списки недопоставок и графики контроля сделаны на основе электрических машин Hollorith17, посредством которых они в виде перфокарт немедленно поступают в хранилище и распечатываются в подразделении планирования и контроля исполнения. Это большой шаг в деле повышения эффективности контроля производства»18.

Вот так фирма Pratt & Whitney во второй раз повернула от бережливого производства к массовому. При этом переходе существенный акцент был сделан на сложное оборудование и специализированные подразделения, а также на автоматизацию управления информационными потоками продуктов: от сырья до готовой продукции.

Хотя на инженеров проекта возлагались большие надежды, должного эффекта не наблюдалось. В 1939 году главный инженер Л. С. Хоббс (L.S. Hobbs) писал своему руководству, что «было совершенно очевидно, что с тех пор, как мы учредили систему инженеров проекта, она так и не заработала как положено».19 Инженеры проекта оказались простыми «разводящими» в службе разработки продукции. Продукты продвигались через все организационные отделы самостоятельно, подгоняемые центральной информационной системой управления. Ответственного за процесс в целом по-прежнему не было.

Как Вторая мировая война помогла развитию массового производства

Когда с началом Второй мировой войны поток заказов увеличился с сотен штук до сотен тысяч штук20, Pratt сделала последний шаг к созданию у себя на заводе массового производства. Нехватка квалифицированной рабочей силы привела к тому, что производственное оборудование стало проектироваться так, чтобы им мог управлять работник с невысокой квалификацией. Выросло число цехов, которые, реализуя идею разделения труда, занимались только одной узкоспециализированной операцией. Поток заказов был настолько велик, что оказалось выгодным «привязать» многие станки к изготовлению одной определенной детали на многие годы вперед, уменьшив тем самым количество переналадок. Хотя общий уровень незавершенного производства, число переделок готовых изделий, а также сложность управления выросли, объем продаж, который в то время был главным параметром деятельности, с лихвой компенсировал все потери.

Неудивительно, что когда война закончилась, навыки и привычки работников изменились. Вместо независимых, знающих себе цену профессионалов рабочие превратились в узкоспециализированных работяг, нацеленных на редко меняющиеся рабочие задания и находящихся под неусыпным контролем менеджеров. До 1945 года профсоюзы практически не вмешивались в деятельность завода Pratt. Однако потом создались все условия для того, чтобы на заводе возникло отделение Международной Ассоциации Механиков21 (International Association of Machinists). Как грибы, начали множиться многочисленные процедуры и правила внутреннего распорядка, отражавшие растущее разделение труда.

Вторым существенным последствием Второй мировой войны стали изменения в разработке продукции. Постоянно растущие требования к увеличению мощности даже базовых звездообразных моделей двигателей привели к потребности в очень узких специалистах. Для разработки новых материалов требовались материаловеды, для снижения массы и повышения долговечности были нужны инженеры-прочнисты, для борьбы с сопротивлением воздуха и воздушными потоками, окружающими двигатель, нельзя было обойтись без аэродинамиков, для взаимоувязки тысяч отдельных частей двигателя привлекались инженеры-механики. Специалисты каждой из этих профессий были сгруппированы в специально созданные отделы внутри подразделения проектирования Pratt & Whitney.

К концу войны двигатель Wasp Major насчитывал уже тридцать шесть цилиндров, расположенных в четыре ряда и приводящих в движение один коленчатый вал. Для достижения мощности в 4600 лошадиных сил двигатель был оснащен механическим нагнетателем и турбонаддувом (первая модель двигателя Wasp имела мощность 425 лошадиных сил). Хотя примерно в это же время Curtiss-Wright Company, образовавшаяся в результате слияния Wright Aeronautical и Curtiss, разрабатывала свой турбовинтовой двигатель, Wasp Major оставался одним из самых сложных чисто механических аппаратов в мире.22

Реактивный орел

Во время Второй мировой войны американское правительство предписало Pratt и Curtiss-Wright заниматься тем, в чем они больше всего разбирались: проектированием и изготовлением поршневых двигателей. Тем временем другие американские фирмы, до этого вообще не занимавшиеся авиационными двигателями (General Electric, Westinghouse, Allison), занялись двигателями реактивными. В результате к концу войны Pratt стала лидером в технологической области, которая не имела будущего. Над технологией производства реактивных турбин, которая имела будущее, в компании Pratt никто не работал.

В 1946 году P&W пошла на рискованный, но неизбежный шаг и отказалась от дальнейших исследований в области поршневых двигателей. Обойти конкурентов, освоившихся в новой реактивной эре, предполагалось выпуском двухвального турбореактивного двигателя с осевым компрессором, который должен был быть больше и сложнее всего, чем когда-либо занималась фирма. Тем не менее в начале 50-х годов Curtiss-Wright все еще продолжала совершенствовать модификацию своего поршневого двигателя с турбонагнетателем для Douglas DC-7 и Lockheed Super Constellation. Когда новые реактивные самолеты начали быстро вытеснять последние разработки поршневых самолетов, фирме С-W пришлось уйти с рынка.

Хотя технология изготовления реактивных двигателей была существенно иной, многие знания и навыки, которыми обладали работники, не пропали даром. Материаловеды занялись вопросами перегрева некоторых частей двигателя. Прочнисты изучали влияние вибрации на всю систему турбин. Аэродинамики рассчитывали воздушные потоки, обтекающие компрессор и лопатки турбины. Инженеры-механики чертили тысячи деталей, которые не ходили взад-вперед, как раньше, а вращались. Серьезными отличиями работы в новых условиях были более «научная» природа знаний, а также существенно выросшие трудозатраты23.

В силу этих обстоятельств функциональная дифференциация работников усилилась. Появилась потребность в крайне узкой специализации. Инженер проекта ничего не мог поделать с тем, как буквально на глазах между подразделениями начали возникать самые настоящие стены. Каждый отдел стал перекладывать ответственность за возникновение своих проблем на другие службы. На вопрос: «Кто виноват» ответ был один: «Кто угодно, только не мы».

Большая часть производства, казалось, жила еще в дореактивном веке. В 1970-е годы к высокоспециализированному механизированному оборудованию добавились большие сложные агрегаты вроде аппаратов для электронно-лучевой сварки и сварки методом оплавления. Все эти агрегаты ставились в обширных цехах рядом друг с другом. Партии деталей, поступавшие из этих цехов, направлялись на сборку, где изготавливался двигатель. Перед тем как отправиться к заказчику, каждый двигатель подвергался многочисленным испытаниям и «доводился до ума» (переделывался). Работники шутили, что детали для двигателя во время производства проходили больший путь, чем пролетал двигатель вместе со своим самолетом за все время эксплуатации. Тогда казалось, что иного способа работы просто не существует.

Включившись в разработку реактивных двигателей в 1946 году, в 1952 году фирма смогла пожать первые плоды успеха. Двигателем J-57 фирмы Pratt & Whitney стал комплектоваться американский восьмимоторный бомбардировщик В-52, который поступал на вооружение в 1952 году. К концу десятилетия немного модифицированным двигателем JT3 снабжалось 100 процентов первых моделей четырехмоторных Boeing 707 и Douglas DC-8. Позже P&W выпустила совершенно новый двигатель JT8D, который стал устанавливаться на все без исключения трехмоторные самолеты Boeing 727 и двухмоторные Douglas DC-9, а также на первые модели двухмоторных Boeing 737. Когда же в 1970 году фирма Pratt выиграла тендер и стала единственным поставщиком двигателя F100 для истребителей F15 и F16, она стала фактическим монополистом мирового рынка авиадвигателей. Еще в конце 1960-х годов Pratt занимала 95 процентов мирового рынка двигателей для гражданских самолетов (без учета доли стран советского блока) и имела почти 50 процентов всех американских военных заказов.

Стремясь доминировать на рынке, Pratt пыталась еще больше усовершенствовать технологию массового производства. Физическое производство двигателя разделялось на мелкие части, каждая из которых выполнялась на специализированных машинах большими партиями и за весьма продолжительное время. Ход разработки координировали менеджеры «легкой весовой категории», которые пытались преодолеть толстые «стены», разделявшие функциональные службы.

Несмотря ни на что, такая система практически идеально соответствовала существовавшим в то время условиям. В течение десятилетий производители двигателей получали заказы от регулируемых государством авиалиний, которые хотя и не конкурировали по цене, но соревновались в уровне сервиса, а также от военных, для которых цена была приоритетом номер два после надежности машины в условиях боя. Новые открытия в области материаловедения и аэродинамики позволяли выпускать каждое новое поколение двигателей с существенно улучшенными характеристиками. В условиях, когда технический уровень двигателей Pratt был наголову выше продукции конкурентов, было не так уж важно, что время разработки и изготовления затягивалось, затраты превышали расчетные цифры, а готовые изделия зачастую работали не так, как планировалось.

Именно во время такого «золотого века» производство новой продукции на Pratt было поставлено «с ног на голову». Решив, что новые технологии уже достаточно проработаны для того, чтобы начать применять их в новом поколении двигателей, главные инженеры приступали к процессу с определения конфигурации двигателя. Затем определялись затраты на производство, на основании которых рассчитывалась цена продажи. Поскольку во время производства тщательного учета затрат не велось, издержки росли, как на дрожжах. Когда, в конце концов, они находили отражение в отчете о прибылях и убытках, проблема становилась понятной, но время на ее решение уже было упущено.

В 1980-х годах самолетостроители решили, что пора рассматривать несколько предложений на поставки двигателей для каждого нового широкофюзеляжного лайнера (например, среди фирм Pratt, GE, Rolls). В такой ситуации проблема издержек стала решаться единственно возможным способом: через предоставление скидок, в результате чего цена зачастую опускалась ниже уровня окупаемости24. Производители шли на такие скидки, так как надеялись вернуть себе деньги через продажу запчастей (в основном деталей для роторов турбин), по отношению к которым победитель торгов становился самым настоящим монополистом. Действительно, суммарная стоимость запчастей, которые авиалиния приобретала за время службы одного двигателя JT8D, примерно в пять раз превышала начальную цену самого двигателя. В ситуации, когда двигатели продавались намного ниже себестоимости, сама постановка вопроса об издержках производства теряла всякий смысл.

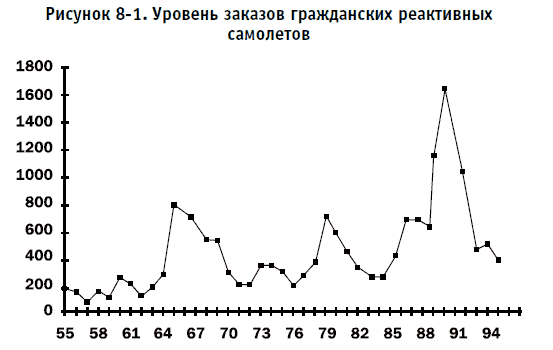

Последней «особенностью» массового производства на Pratt была весьма странная система приема заказов. Поскольку для производства двигателя требовалось двадцать четыре месяца, а на изготовление самолета уходило около трех лет, возникали гигантские всплески в уровне заказов25 (в послевоенное время, конечно), как показано на рис. 8-1.

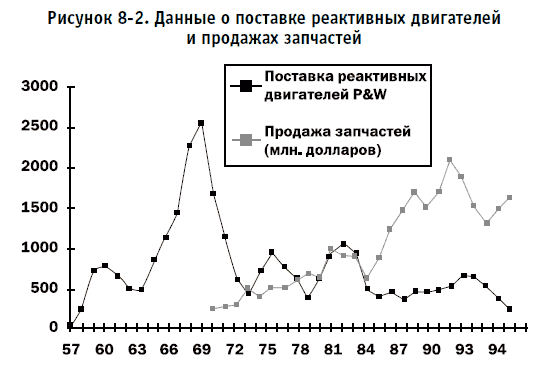

Как только авиалиния выходила из очередного экономического спада, она заключала контракты на изготовление самолетов и поставку двигателей. Главной целью для нее было занять место в очереди на изготовление. То, нужны ли будут самолеты к тому времени или нет, было уже не так важно. Чтобы сохранить долю рынка и не нарушить поток заказов запчастей, отделы продаж охотно шли на заключение больших сделок даже во времена подъема спроса. Хотя уровень продаж двигателей для гражданских самолетов сильно понижался во времена спадов, военные компенсировали эти падения. Когда после 1980 года заказы на новые двигатели покатились вниз, потребность в запчастях стала расти (см. рис. 8-2).

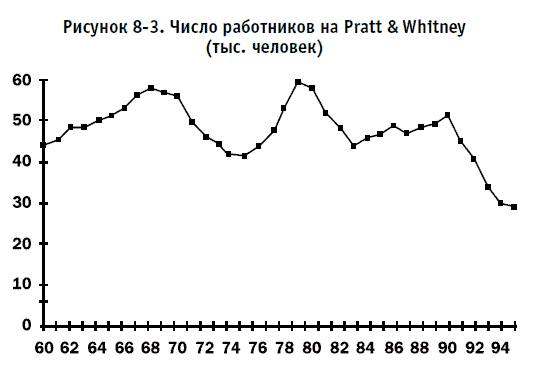

Вследствие этого уровень текучести кадров на Pratt был низким и не повторял колебаний в уровне заказов вплоть до 1990 года, как показано на рис. 8-3. Хотя увольнения периодически случались, они не носили массового характера. Каждый работник Pratt (особенно тот, кто проработал несколько лет) считал себя достаточно защищенным в плане трудоустройства.

Как нашему орлу в первый раз не повезло

Факты, свидетельствующие об изменении внешней среды, редко остаются незаметными для больших компаний типа IBM, General Motors или Pratt. На эти факты просто стараются не обращать внимания до тех пор, когда становится слишком поздно. Для Pratt таким моментом стал коллапс сразу двух рынков продаж: гражданского и военного, вошедший в заключительную фазу в 1991 году. Начало кризису было положено еще в далеком 1984 году, когда неспособность Pratt ликвидировать множество недоделок в двигателях F100 вынудило всерьез недовольных военных привлечь в качестве второго поставщика General Electric, который вскоре заполучил почти 50 процентов поставок двигателей для F1626.

Примерно в то же время гражданские авиалинии начали выказывать недовольство новым двигателем PW2037, который устанавливался на Boeing 757. При примерно одинаковой цене двигатель Pratt потреблял больше топлива, чем конкурирующий Rolls-Royce RB211-535. К тому же у двигателя Pratt часто выходила из строя механика, что нередко вело к отмене рейсов. Инженер проекта PW2037 Фред Хетцер (Fred Hetzer) вспоминает, что Pratt была похожа на слабого бейсболиста, который хоть и видит мяч, но не в силах ударить по нему битой. О проблемах с двигателем PW2037 специалисты знали еще за год до выпуска. Чтобы исправить недостатки, они были вынуждены работать круглыми сутками. Однако организация была настолько неповоротлива, а межфункциональные связи — настолько разорванными, что все равно не удалось успеть и довести двигатель до ума. В такой ситуации даже самый совершенный двигатель не защитил бы Pratt от потери половины рынка (имеется в виду рынок двигателей с тягой 40000 фунтов).

Просчеты в уровне спроса на реактивные двигатели закрывали список неудач Pratt. Решив, что рынок аэробусов с двумя проходами в салоне будет продолжать расти, а самолетостроители не будут искать замену флагманскому двигателю Pratt — модели JT8D, Pratt не стала разрабатывать двигатель, который со временем должен был заменить JT8D в качестве базового для Boeing 727 и 737. Когда в начале 1980-х годов Boeing решил модифицировать 737-ю модель, удлинив фюзеляж и увеличив вместимость самолета, у Pratt не было готового двигателя с высокой степенью двухконтурности и низким удельным расходом топлива. Консорциум, состоящий из General Electric (США) и Snecma (Франция), смог предложить такой двигатель, в результате чего ему удалось захватить почти весь рынок двигателей для самолетов, которым суждено было стать самыми популярными в мире. Когда же французский Airbus, стремясь потеснить американцев, выпустил свой А320, сегмент самолетов с одним проходом посередине салона, рассчитанных на 100 или 160 пассажиров, стал самым крупным на всем рынке гражданских авиаперевозок27.

Слегка бережливое производство

В середине 1980-х Pratt оказалась вовлеченной в конкурентную борьбу почти по большинству категорий продуктов. Доля рынка стала стремительно уменьшаться, чему способствовал переход с четырехмоторных на двухмоторные самолеты. Конечно, руководство Pratt еще не совсем потеряло чувство перспективы. В ответ на изменения рынка были выдвинуты три инновационные идеи: одна собственно в области производства и две в области улучшения координации между разработкой и производством.

Главная инновация в производстве, сделанная в 1984 году, заключалась в создании «сфокусированной» фабрики: поточные линии и организационные единицы были образованы в соответствии с типом выпускаемых деталей. Структура завода Pratt, испытавшая на себе влияние трех настоящих войн (Вторая мировая, война в Корее и во Вьетнаме) и одной холодной, представляла собой непонятную смесь изолированных друг от друга цехов, каждый из которых делал свою работу, не помышляя о том, каким образом эта работа влияет на других. Когда однажды траектория, которую средняя деталь проходила по всем заводам Pratt, была просчитана, она оказалась равна восемнадцати милям (расстояния между самими заводами не учитывались).

В 1984 году Pratt реорганизовала свои производственные помещения таким образом, чтобы в каждом из них изготовлялись практически все детали определенного типа. На заводе в Норд Хэвене производились в основном турбинные лопатки, завод в Саутингтоне занимался роторами и дисками, а завод в Миддлтауне — окончательной сборкой. Если позволяло оборудование, деятельность каждого завода организовывалась так, чтобы стадии изготовления каждой категории деталей28 были сгруппированы и выстроены в соответствии с ходом работы. Следует отметить, что именно такая организация труда была предложена в 1936 году Карлтоном Вордом (Carlton Ward), помощником директора по производству Pratt.

Каждая категория деталей (например, термоустойчивые лопатки турбин для двигателя JT8D) производилась в отдельном подразделении, начальнику которого была доступна вся информация по издержкам производства. Он полностью отвечал за соблюдение сметы и сроков изготовления, указанных в производственном графике (который раньше составлялся при помощи компьютерной системы Material Requirements Planning).

К середине 1980-х годов высшему руководству Pratt стало известно, что, чем больше времени проходило с момента выпуска двигателя, тем более разумным оказывалось использовать для аналогичных проектов «стандартные» проектировочные решения. Например, вместо того, чтобы бесконечно, на малые доли процента улучшать состав сплава для каждой жаропрочной лопатки турбины, почему бы просто не определить некий стандартный сплав? На деле же инженеры делали прямо противоположное. Будучи удалены от потребителя и его потребностей, инженеры занимались тем, что улучшали каждый узел до бесконечности, не обращая внимания на всю незначительность этих улучшений. В результате две практически одинаковые детали могли изготавливаться по совершенно разным технологиям, что делало невозможным организацию их производства в одной поточной ячейке с применением одних и тех же инструментов.

Когда руководство удалось убедить, что многие «новые» разработки были «новыми» лишь по названию, а миллионы долларов оказывались фактически потраченными впустую, оно согласилось создать межфункциональные команды29, задача которых состояла в анализе целесообразности каждой детали и каждого процесса для технологии производства двигателей Pratt. Всестороннему рассмотрению подвергались турбинные профилированные детали, разработка «норм» времени на проектирование деталей, выбор материалов и технологий изготовления. Если какой-нибудь инженер находил новое решение, отличавшееся от «нормы», ему требовалось защитить преимущества своего подхода перед специальной командой. Такие нововведения в разработке позволили значительно сократить количество «новшеств» и уменьшить затраты.

К концу 1980-х стало очевидно, что результаты работы инженеров проекта оставляли желать лучшего. Pratt усилила позицию инженеров, внедрив систему Интегрированной Разработки Продукции (Integrated Product Development — IPD), разработанную в оборонной промышленности США. Система IPD заключалась в создании межфункциональных IPD-команд, которым поручалось разбираться с межфункциональными конфликтами, возникавшими на стадии разработки. Данный подход великолепно согласовывался с идеями Всеобщего Менеджмента на Основе Качества (TQM), которым Pratt увлеклась в конце 1980-х годов (на Pratt это называлось Q-plus).

Хотя результаты трех инноваций впечатляли, этого было мало. Время разработки и вывода на рынок нового PW4084, принятого к эксплуатации в июне 1995 года, уменьшилось с пяти лет (при старой системе с инженерами проекта) до четырех лет (при нынешней системе IPD). Соответственно сократилось число часов работы проектировщиков. Новая схема расположения оборудования на заводах значительно уменьшила расстояние, которое при изготовлении проходила деталь. Однако на каждой стадии производства по системе так называемых «поточных линий» по-прежнему накапливалось много запасов (как перед определенной операцией, так и после нее), так как каждый станок обрабатывал большие партии деталей. Каждым станком управлял отдельный человек, работа которого зачастую сводилась только к тому, чтобы стоять рядом и ждать, не возникнет ли какой-нибудь сбой. Почти все станки были такими большими, что из них сложно было создать поточную линию. Но самым плохим было то, что после того, как в 1984 году система была создана, все начало постепенно возвращаться назад, к 1930-м годам. Менеджмент Pratt не был готов к постоянным перестановкам массивного оборудования, как того требовали изменения в процессе работы и конструкциях деталей. Хотя к концу 1980-х время выполнения заказа на двигатели (с момента получения заказа и сырья для его изготовления до отгрузки) удалось уменьшить с привычных двадцати четырех месяцев до восемнадцати, дальнейший прогресс застопорился, несмотря на то, что реальное время, требуемое для производства двигателя (в условиях бережливого производства), составляет всего несколько месяцев или даже недель.

Конечно, в 1991 году Pratt была намного «бережливее», чем в 1983. Об этом говорит хотя бы то, что суммарный путь детали при изготовлении уменьшился с восемнадцати до девяти миль. Компоновка цехов стала очень сильно напоминать ту, что была во времена Карлтона Ворда (1936), когда существовали многие элементы поточных линий. Система IPD позволила приблизиться к тому уровню координации, который существовал тогда, когда все проектирование осуществлялось в одной большой комнате. Мы много рассказываем про эти инновации потому, что они стали фундаментом, на котором было построено бережливое производство. Когда в 1991 году грянул кризис, на Pratt еще не существовало такого производства.

Кризис идей 1991 года

Когда мир, к которому привыкла Pratt, подошел в 1991 году к концу, Pratt была к этому не готова. Было много соображений о том, что делать дальше.

Одна из родившаяся в головах инженеров идей призывала к разработке технологически ориентированной стратегии, согласно которой нужно быстро развивать следующие поколения двигателей. Одним из таких «прорывов» стал усовершенствованный винто-вентиляторный двигатель (Advanced Ducted Propfan, ADP), в передней части которого устанавливался массивный вентилятор с реверсируемыми лопатками. Это позволяло уменьшить расход топлива в полете и тормозной путь при посадке (увеличив наклон лопастей вентилятора и пустив воздух в обратном направлении)30.

Технически конструкция двигателя была уже настолько отработана, что даже по самым оптимистичным прогнозам нельзя было снизить потребление топлива более чем на 6–8 процентов. Однако даже при этом сложность конструкции существенно возрастала. Скорость в полете при этом не увеличивалась, зато техническое обслуживание двигателя усложнялось. Вдобавок проект ADP был еще в начальной стадии, и его реализация в значительной степени зависела от разработки легких композитных материалов, способных нести нагрузки, испытываемые лопастями вентилятора, которые должны были во время работы разделяться на несколько частей31. Хотя проект ADP в долгосрочной перспективе был весьма интересен (в ситуации роста цен на горючее и при наличии государственной поддержки исследований)32, в ближайшей перспективе он вряд ли мог существенно изменить положение и спасти Pratt & Whitney.

Другая идея, авторами которой были финансисты, сводилась к сокращению размеров компании путем передачи производства некоторых основных компонентов двигателя иностранным предприятиям. Этими компонентами должны были стать: большой вентилятор в передней части двигателя; сжимающий воздух компрессор, находящийся позади вентилятора; камера сгорания, в которой плотный воздух смешивался с горючим и поджигался; турбина, вращавшаяся за счет потоков газа из камеры сгорания, которая через вал, проходящий по оси турбины, вращающий компрессор и передний вентилятор, возвращала полученную энергию обратно; выхлопное сопло; корпус двигателя — то есть то, что мы видим снаружи (где находились реверсы тяги и который служил для предотвращения разлета лопаток во все стороны в случае их отрыва), а также многое другое, например системы управления подачей топлива и самим двигателем.

Согласно этому подходу Pratt становилась «системным интегратором», собирающим части двигателя воедино и лишь немного занимающимся проектированием и производством. Иностранных партнеров, готовых вкладывать деньги и финансировать разработку компонентов двигателя, найти было несложно. Все они были рады скорее начать производство компонентов в надежде, что в будущем научатся делать двигатели целиком. Сотрудничество с иностранными партнерами имело и тот плюс, что решались многие политические проблемы, связанные с продажей больших партий двигателей иностранным военным структурам и государственным авиакомпаниям. Однако при этом появлялся риск, что иностранные производители компонентов, поддерживаемые своими правительствами, желающими создать авиакосмическую промышленность, рано или поздно вытеснят с рынка самого системного интегратора. Стратегия спасения вполне могла стать дорогой в могилу.

Третья идея предлагала, исходя из требований бережливого производства, переосмыслить три процесса, которые осуществляла Pratt & Whitney: разработку новой продукции, продажи и обработку заказов, а также само производство. Начать предполагалось с производства и только потом думать, что делать дальше. Первоначальная цель — снизить издержки компании и повысить скорость ее реагирования на запросы потребителей. Именно эту стратегию избрал Марк Коран, взявшись осенью 1991 года за преобразование производственного подразделения.

Становясь меньше, организуем реальный поток

Первым делом Коран занялся избыточными мощностями Pratt: площадями, оборудованием и персоналом, которые, никак не влияя на производительность, были просто лишними. В декабре 1991 года он объявил, что 2,8 из 11 миллионов квадратных футов производственных цехов будет закрыто.

В следующем своем заявлении он сказал, что для снижения издержек на 35 процентов за четыре года (в фиксированных ценах) создание каждого продукта будет максимально приближено к непрерывному потоку, основанному на принципах бережливого производства, что должно уменьшить срок изготовления двигателя с восемнадцати месяцев до четырех. Из штаб-квартиры UTC он пригласил Боба Д’Амора (Bob D’Amore), который прошел хорошую школу бережливого производства при преобразовании Harley-Davidson в середине 1980-х. Бобу предстояло возглавить специально созданный отдел непрерывного совершенствования (Continuous Improvement Office). Будучи непосредственно подчиненным Корану, Боб получил от него задание изучить всю производственную систему Pratt и разработать план перевода всех выполняемых операций в некое подобие ячеек, в которых организован непрерывный поток. Эти действия должны квалифицироваться как кайкаку.

Следующим шагом Коран решил существенно сократить количество поставщиков Pratt. Среди небольшого числа поставщиков было намного проще проводить мероприятия по улучшениям.

Все это было легче сказать, чем сделать. Многие рабочие и менеджеры работали на Pratt всю свою жизнь, а для многих компания была местом работы их отцов и дедов. Насмотревшись за свою жизнь на много падений и подъемов, которые претерпевала авиационная отрасль, они думали, что данный кризис всего лишь еще один обычный спад, который вскоре пройдет, и все встанет на свои места.

Планы Боба Д’Амора подвергали сомнению все, что только считалось привычным на производстве. Например, одна из идей состояла в группировке оборудования в производственных ячейках таким образом, чтобы один оператор мог управлять двумя, тремя или даже большим числом машин. И это притом, что в течение поколений на Pratt к одной машине был «приписан» один оператор. У Боба хватило смелости поднять руку и на работу «большими, очень большими партиями», которая разительно противоречила принципам бережливого производства. Теперь, после перехода на новую схему работы никто уже не мог гарантировать занятость ни рабочему, ни менеджеру.

Марку Корану эта ситуация напоминала нашествие небольшой группы еретиков на страну, в которой все придерживаются веками установленных принципов. Поэтому Марку оставалось надеяться только на силу своих идей. Он вспоминает, что это была очень тяжелая работа. К весне 1992 года он даже стал сомневаться, что они с Бобом смогут это вытянуть. Каждый менеджер говорил о необходимости бережливого производства, но никаких подвижек к этому не наблюдалось.

На счастье, идеи Корана были поддержаны высоким руководством, хотя, конечно, не стоит приуменьшать и роль случая. Как раз в это время президентом United Technologies был назначен Джордж Дейвид, который прошел обучение бережливому производству, толчком к которому послужило выступление в 1991 году на собрании президентов компаний, входящих в структуру UTC, сделанное Артом Бирном33. Дейвид вспоминает, что Арт спросил их об очень простой вещи: почему для того, чтобы сделать так мало, им было нужно так много людей, производственных площадей, инструментов и запасов? Он считал, что по сравнению с компаниями Toyota или Danaher, построенными по бережливым принципам, они просто не знали, как грамотно управлять активами. Арт недвусмысленно показал, как много нерациональных затрат и потерь имеется у них на фирме. Для Дейвида это было подобно ушату холодной воды.

Осенью 1991 года Дейвид решил самостоятельно посмотреть, как работает Wiremold. Увиденное там стало для него откровением. Отвечая в течение многих лет за все производство, он выработал хорошее инженерное чутье. Но он никогда не управлял самим заводом. Стоило ему увидеть, как Арт Бирн, Ёсики Ивата и Сихиро Накао вместе проводили мероприятия по кайдзен, он стал «просветленным». Поэтому, как только Марк Коран намекнул Дейвиду о сложностях с продвижением идей бережливого производства на Pratt, Дейвид сразу посоветовал пригласить «тяжеловесов» в лице Иваты и Накао.

Но не все было так просто. Консалтинговая группа Shingijutsu как раз вела переговоры о долгосрочном контракте с Aircraft Engine Group, дочерней компанией General Electric. Когда Дейвид узнал об этом, он тотчас попросил Ивату и Накао о личной встрече, которая состоялась в отеле города Симсбури, штат Коннектикут. С неимоверными усилиями Дейвиду удалось заключить с японцами соглашение о сотрудничестве, которое должно было помочь не конкурирующей компании, а Pratt. Дейвид вспоминает, что после встречи его била нервная дрожь. Еще бы! Жизненно важное знание удалось буквально в последнюю минуту выхватить из рук General Electric.

Одного знания о бережливом производстве мало

Первый «набег» Накао на Pratt в мае 1992 года был чистой воды спектаклем, подобным тому, что он устроил на Jacobs Chuck. В результате мероприятий, проведенных на заводе в Миддлтауне в течение всего одной недели, удалось на 75 процентов сократить производственные площади, количество оборудования и величину трудозатрат. Идеи Д‘Амора получили хорошую поддержку, и процесс непрерывных улучшений был запущен. Впоследствии Марк Коран вспоминал, что главная заслуга сенсея заключалась в изменении их представления о том, что вообще можно сделать и за какое время.

Тем временем рынок авиационных двигателей вместе с рынком запчастей «проваливался» все сильнее и сильнее. Объем работы, которую нужно было сделать, уменьшался с каждым днем. С максимума в 11 миллионов человеко-часов (в переводе на год, учитывалось только время работы производства), который держался на одном уровне с июня 1991 до июля 1992 года, количество работы в годовом исчислении упало к декабрю 1992 до 8,8 миллиона.

Неожиданно стало понятно, что Pratt не может удержать результаты, достигнутые в производстве, так как для новых компактных производственных ячеек не было инфраструктуры. Отдел непрерывного совершенствования Боба Д’Амора не имел ни ресурсов, ни полномочий, чтобы до конца ликвидировать все мириады недоделок, остававшихся после каждой попытки что-то усовершенствовать. Также у него не хватало ресурсов для постоянного обучения линейных менеджеров тому, как удержать однажды достигнутый прогресс и продолжать путь дальше. Стоит сказать и о том, что многие менеджеры активно противодействовали новой системе, поэтому улучшения, достигнутые в ходе реализации недельных мероприятий, постепенно растворялись по мере того, как менеджеры и рабочие возвращались к старому образу действий.

Ускоряющееся падение продаж говорило о том, что нужно переосмыслить всю структуру бизнеса Pratt от начала и до конца, не ограничиваясь отдельным заводом или отдельными категориями рабочих.

Агент перемен номер два

Поскольку кризис в Pratt стал отражаться на деятельности всей UTC, им занялся сам президент Джордж Дейвид. С давних пор Pratt была не только самым большим производственным подразделением UTC, но и самым прибыльным. Невзирая на то, что другие бизнес-единицы UTC работали хорошо, убытки Pratt начали сказываться на прибыли и цене акций материнской компании.

Осенью 1992 года Дейвид решил, что Pratt нужен второй агент перемен, который заменит существующего президента, который, проработав на P&W всю свою жизнь, придерживался старых взглядов на ведение бизнеса. Вполне закономерно выбор Дейвида пал на сорокатрехлетнего Карла Крапека, президента Carrier. Крапек разбирался в бережливом производстве и во имя достижения целей был способен снести любое препятствие. «По части доведения начатых проектов до конца мистер Крапек — самый суровый руководитель на свете», — считал Дейвид.

Мы уже рассказали достаточно историй о том, как на менеджеров снисходило «прозрение» по поводу бережливого производства. Крапек стал «просветленным» достаточно давно, но потребовалось еще целых десять лет, прежде чем он применил свои знания на практике. Выучившись в General Motors Institute на инженера по организации производства и окончив Purdue по той же специальности, он занял весьма ответственную должность в производственном подразделении GM. В 1979 году, когда ему был тридцать один год, он уже управлял сборочным заводом Pontiac в Понтиак, штат Мичиган. Имея в подчинении пять тысяч сотрудников, Крапек стал одним из самых молодых менеджеров сборочного завода за всю историю GM.

Стоило ему только начать работать в новой должности, как его внимание привлекли большие запасы готовых двигателей, ожидающих установки на автомобиль. Во времена начала экономического спада 1979 года на заводе Pontiac поддерживался трехмесячный запас двигателей. В результате то и дело возникали проблемы. Крапеку пришло в голову, что производственные показатели предприятия можно значительно повысить, если делать и доставлять на завод двигатели только тогда, когда они действительно нужны.

Он разработал план, согласно которому горы запасов «расчищались», а двигатели доставлялись из расположенного рядом завода двигателей Flint каждые тридцать минут, что соответствовало потребности в них. С самого начала план стал давать великолепные результаты. Влияние нового способа работы стало ощущаться и в других подразделениях завода. Но стоило только Крапеку начать думать о том, как распространить эти принципы и на другие подразделения, как грянул гром. Завод Flint сорвал одну поставку, и сборочный завод остановился целиком. Всех рабочих пришлось отпустить домой на четыре часа раньше. Высшее руководство GM потребовало отчета, каким образом Крапек допустил, чтобы завод работал без резервных запасов! Крапеку устроили разнос и пригрозили увольнением.

После такого «разговора на высшем уровне» Крапеку позволили вернуться к работе. Такой урок не прошел для него даром. Он понял то, до чего рано или поздно доходят все менеджеры: невозможно создавать бережливое производство по частям, а также в организации, высшее руководство которой не понимает его принципов и где вся организационная структура этому сопротивляется. Когда в Otis Elevator появилась вакансия, Джордж Дейвид пригласил на нее Крапека. Принимая предложение, Крапек надеялся, что новая компания будет более восприимчива к переменам.

Переходу на новую работу способствовало и местонахождение Otis: Хартфорд. Впервые услышав о Jake Brake и других компаниях группы Danaher в 1987 году, он весьма заинтересовался таким предложением. Но поскольку около 80 процентов всего «производства» в Otis осуществлялось на строительной площадке, где устанавливался лифт, было нелегко понять, как здесь применить принципы бережливого производства.

В 1990 году Крапек ушел из Otis Elevator, чтобы стать президентом Carrier, где почти 100 процентов затрат возникало внутри заводов Carrier или внутри заводов-поставщиков. Поскольку еще работа в Pontiac подготовила его к сложностям в восприятии идей бережливого производства, он решил спросить совета у Арта Бирна, а также пригласить Ивату и Накао с коллегами. Начав перестраивать производство с партий, обрабатывавшихся функциональными службами, на производственные ячейки, создавая в них поток единичных изделий, они достигли впечатляющих результатов.

Когда осенью 1992 года у Крапека зазвонил телефон, он хотя и был готов к новым испытаниям, но не чувствовал по этому поводу особого энтузиазма. «Мне позвонил Джордж Дейвид и сказал, что мне следует перейти на Pratt. Хотя на Carrier мы делали множество удивительных вещей, трансформация была закончена лишь наполовину. Я сказал, что хочу остаться, и добавил, что начинал карьеру в General Motors и что меня вовсе не тянет вернуться во что-то подобное, имея в виду, что не хотел бы вернуться в иерархичную, бюрократическую организацию, склонную работать «как положено». Однако Дейвид заметил, что в Pratt меня ждала не должность менеджера среднего звена, как в GM, а президента, и добавил, что если я не хочу, чтобы Pratt выглядела как General Motors, у меня будут все возможности превратить ее в подобие Toyota или даже пойти дальше. После таких слов выбора у меня больше не было. Я согласился», — вспоминает Крапек.

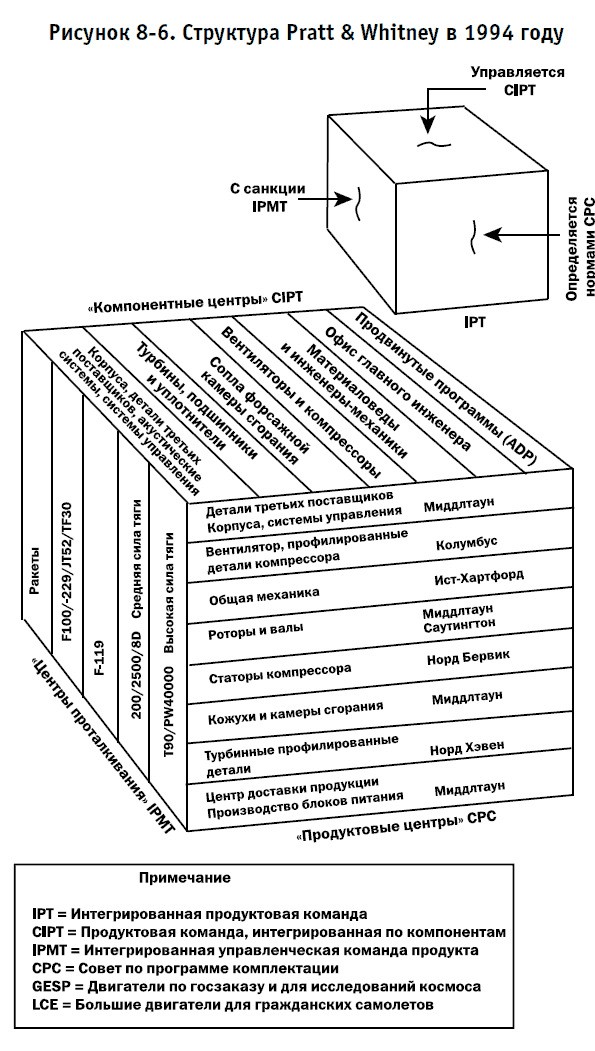

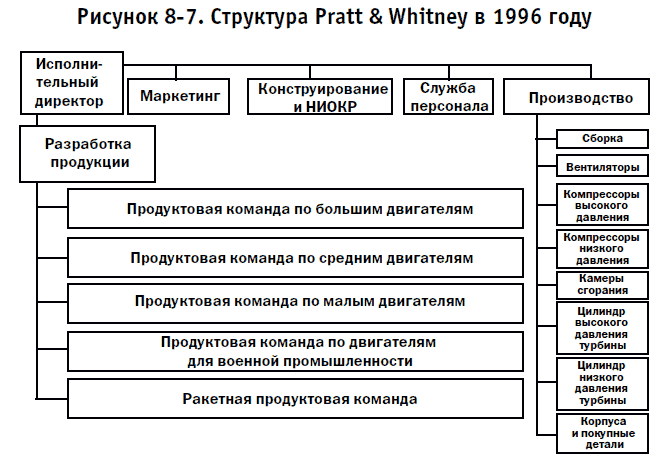

Когда он в конце 1992 года появился на Pratt, ему было нужно составить план преобразований всей компании и начать его реализацию в чрезвычайно короткие сроки. Новые маркетинговые данные свидетельствовали, что продажи двигателей практически остановились, а загрузка рабочих в 1994 году должна была составить 5,4 миллиона человеко-часов, что на 50 процентов меньше, чем в 1991–92 годах. Увеличения этой цифры в обозримом будущем не предполагалось. Многоуровневая функциональная структура компании (со множеством накладных расходов) по-прежнему не пропускала через «стены» своих функциональных служб никакой поток. Более того, Pratt по-прежнему пыталась делать многие вещи своими руками.

Первым делом Крапеку надо было довершить процесс оценки, начатый Кораном, и выяснить, какие виды работ Pratt должна была делать сама, а какие — отдать другим компаниям. В результате формовку листового металла, производство стальных двигательных дисков, редукторов и трансмиссии было решено передать на сторону.

Две тысячи деталей, составляющих реактивный двигатель, были сгруппированы в семь продуктовых категорий: роторы и валы, турбинные профилированные детали, камеры сгорания и корпуса, кованые профилированные детали компрессора, направляющие аппараты компрессора и прочие детали, изготовленные при помощи механической обработки. От старой организационной структуры, выделявшей в качестве бизнес-единиц заводы, пришлось отказаться. Новая структура была основана на продуктовых центрах, семь из которых занимались своими категориями продуктов, а восьмой — окончательной сборкой. В каждом центре был свой директор, подчинявшийся Корану напрямую. В то же время централизованные поставки, обеспечение качества и проектирование деталей, которые раньше были обязанностью подразделений производства и проектирования, теперь стали работой продуктовых центров. Это означало, что большая часть площадей завода закрывалась, а значительная доля всей производственной деятельности перемещалась с одного завода на другой. Например, вся деятельность по производству роторов концентрировалась в одном непрерывном потоке, «текущем» в одном большом зале завода в Миддлтауне, штат Коннектикут.

Быстрое и существенное сокращение персонала Pratt было главной проблемой, с которой столкнулся новый президент, не считая вынужденного закрытия некоторых зданий в Коннектикуте. Крапек говорил, что все, что фирма делает за неделю, а именно три больших двигателя и шесть маленьких, а также запчасти к ним можно вполне делать в его офисе. Зачем тогда содержать три миллиона квадратных футов производственных и складских площадей?

Вдобавок профсоюз Pratt надо было уговорить на то, что профессиональная специализация как таковая исчезает, что будет проводиться ротация, один работник будет управлять несколькими машинами, а люди станут постоянно перемещаться с завода на завод в соответствии с изменением в движении потока. В конце же 1992 года работа большинства рабочих сводилась к тому, что каждый стоял у своей машины и наблюдал, как она работает, всячески стараясь не допустить, чтобы изготовленную деталь посчитали бракованной. Расширению должностных обязанностей мешала классификация, согласно которой профсоюз различал 1151 вид выполняемых работ, то есть примерно по одному виду на каждые 10 рабочих. Назначение на определенные должности проводилось с учетом стажа и «заслуг», что приводило к появлению десятков, а то и сотен должностей, слабо отличавшихся друг от друга структурой работ.

Чтобы добиться постепенного сокращения рабочей силы с 51000 человек в 1991 году до 29000 в конце 1994 года, гибкого распределения рабочих заданий, активного участия людей в проектировании процессов работы, включая проектирование стандартной работы, которая должна была заменить нормы, Джорджу Дейвиду и Карлу Крапеку весной 1993 года пришлось вести достаточно серьезные переговоры с руководством Международной Ассоциации Механиков и с правительством штата Коннектикут, которое взяло на себя обязательство помочь высвобождаемым работникам в трудоустройстве. В ответ Pratt обещала, что пока ее положение остается прочным, она не будет передавать работу ни третьим фирмам, ни своим заводам в других штатах.

Избавляемся от балласта

После того как вопросы сокращения численности и проведения переговоров с профсоюзом были сняты, перед Крапеком и Кораном встала следующая проблема, заключавшаяся в том, что существующие менеджеры Pratt или не могли, или не хотели управлять новыми продуктовыми центрами. Хотя трое из восьми директоров центров, которые были назначены в августе 1993 года, ранее не работали в Pratt (они имели опыт работы в General Electric), они прекрасно знали, что следует делать, остальные же, кто ранее работал в Pratt, испытывали определенные сложности.

Проблема разделялась на две части. На заводе в Норд Хэвене, где делались турбинные профилированные детали, старые менеджеры Pratt со всей энергией принялись за программу изменений и трансформацию производства с работы партиями на метод потока единичных изделий. Однако для довершения процесса им просто не хватало навыков. Число невыполненных заказов росло так же стремительно, как и недовольство заказчиков.

Если бы кто-то из менеджеров оказался в такой ситуации раньше, его бы просто уволили. (Среди менеджеров заводов по производству деталей в ходу был следующий лозунг: «Отгружай по разнарядке — и будешь в порядке [даже если это полная рухлядь]».) Марк Коран был убежден, что нельзя наказывать за неудачи менеджеров, которые искренне пытались начать работать по новым принципам. Наоборот, их надо было воодушевлять на успех. Поэтому он назначил менеджеров заводов на другие должности внутри Pratt и нанял того, кто и ранее занимался бережливым производством. Таким «варягом», призванным помочь в трансформации Pratt, стал бывший менеджер GE Эд Норзерн (Ed Northern).

Второй частью проблемы было откровенное нежелание некоторых директоров работать по новым методам. Весной 1994 года Сихиро Накао устроил еще один спектакль в главном сборочном цехе в Миддлтауне. Едва войдя в цех и оглядевшись по сторонам, он подозвал к себе директора сборочного производства и сказал ему, что время сборки двигателя надо сократить с тридцати дней до трех, производственные площади нужно уменьшить вдвое, количество человеко-часов работы сократить на две трети, а уровень наличных запасов «срезать» более чем на 90 процентов. При этом сборку двигателей надо было вести не большими партиями, а в непрерывном потоке. Мало того: преобразования следовало начинать немедленно.

Директор и его заместители начали возражать, что невозможно быстро трансформировать производство такого сложного продукта в такой сложной организации, как Pratt & Whitney, используя квалифицированных работников в качестве корректоров ошибок, сделанных выше по потоку. Хотя они и пообещали, что будут осуществлять преобразования в рамках долгосрочного плана, было ясно, что еще долго все останется по-прежнему. Поэтому их попросили покинуть Pratt. Сборочное производство возглавил еще один «варяг» — Боб Вайнер (Bob Weiner).

За три года, с 1991 по 1994 год, высшее руководство на производстве Pratt сократилось с семидесяти двух до тридцати шести человек. Из этих тридцати шести только семнадцать человек работало в компании в 1991 году. Неудивительно, что для того, чтобы начать процесс трансформации на таком ригидном предприятии, как Pratt, потребовалось осуществить самые значительные кадровые перестановки по сравнению со всеми компаниями, которые мы исследовали.

Наведение порядка в двух ключевых подразделениях

Производство Pratt можно было разделить на две части: на изготовление деталей литьем или ковкой и на сборку готового двигателя из этих (а также других, поставляемых со стороны) деталей. Чтобы у читателей возникла полная картина, мы хотим коротко рассказать о том, как Эд Норзерн занимался трансформированием производства лопаток турбин и как Боб Вайнер преобразовывал окончательную сборку.

Цех стоимостью в миллиард долларов

Эд Норзерн управляет одним, но весьма большим цехом в Норд Хэвене, штат Коннектикут. Поскольку размеры цеха составляют 1000 на 1000 футов, находясь у входной двери, можно обозревать его полностью. В 1991 году именно здесь трудились 1350 рабочих Pratt, которые с помощью 600 сложнейших станков изготавливали лопатки турбин и направляющие лопасти для реактивных двигателей на общую сумму один миллиард долларов34. Поскольку сами двигатели обычно продавались ниже себестоимости, а в последнее время иногда и вовсе за бесценок, а также из-за того, что часто требующие замены направляющие лопастей и лопатки турбин (которые на авиационном жаргоне называли «бритвенные лезвия») отдавались по цене, на порядок превышавшей производственные издержки, получалось, что от того, как хорошо будет работать этот цех, зависела вся судьба фирмы Pratt & Whitney.

Производственные затраты завода в Норд Хэвене в 1993 году были таковы, что Pratt не получала с «лезвий» прибыли, нужной для поддержания «бритвенного» (читай — двигательного) бизнеса на плаву. Еще хуже было то, что в ходе перехода на методы бережливого производства завод в Норд Хэвене стал не вписываться в производственные графики. Число невыполненных заказов росло, что крайне негативно отражалось на денежных потоках Pratt. Когда в августе 1993 года Эд Норзерн впервые переступил порог этого «зала», он понял, что перед ним стоит задача жизни или смерти.

Эд Норзерн «просветлел» в начале 1980-х, когда работал в GE Aircraft Engine Group. Именно там он впервые понял, что такое поток единичных изделий. Хотя там его карьера быстро пошла в гору, он все же ушел в Inter Turbine, небольшую фирму, выполнявшую по заказам авиалиний ремонт поврежденных лопаток турбин. Однако у Inter Turbine не было ни технологий, ни денег, чтобы расширить свою рыночную нишу. Поэтому когда Марк Коран весной 1993 года пригласил Эда в Норд Хэвен, обещав ему полную свободу действий в деле создания бережливого производства, он согласился.

Зал, в котором предстояло работать Эду, был разделен на «поточные» линии, созданные в 1984 году, за исключением проектирования запасных частей да процессов, требующих для реализации громадных неподвижных агрегатов, поэтому, какой бы поток не существовал здесь в 1984 году, к 1993 от него остались лишь одни дамбы да пруды, поросшие водорослями. Качество производства было ужасным. Многие процессы с первого предъявления выдавали не более 10 процентов годных деталей. Поскольку детали переделывались по несколько раз, вписаться в производственный график было совершенно нереально.

Норзерн немедленно принялся за выполнение уже привычных в такой ситуации действий. Он оценил потребность в людях и понял, что 60 процентов из 1350 работников никогда не будут больше нужны. Поговорив с линейными менеджерами, он осознал, что большинство из них никогда не смогут работать в новых условиях. Быстро проведя неизбежные сокращения и изменив состав менеджеров, он получил коллектив, который надеялся в дальнейшем сохранить, и команду менеджеров, которой собирался руководить.

Следующим шагом была подготовка карты потока создания ценности для всего производства лопаток турбин и направляющих лопастей. Эти бизнес-единицы планировалось сконфигурировать так, чтобы в них мог свободно течь поток создания ценности для каждого семейства продуктов. Станки старались переделать, чтобы при необходимости сами рабочие могли передвинуть их туда, куда нужно35. Затем станки расставлялись по ячейкам, которые располагались в соответствии с ходом выполнения рабочих процессов и позволяли в большинстве случаев организовать поток единичных изделий.

Существенные результаты были достигнуты почти немедленно. За два последующих года стоимость просроченных заказов уменьшилась с 80 миллионов долларов до нуля, уровень запасов удалось снизить наполовину, производственные затраты были также сокращены в два раза, а производительность труда рабочих почти удвоилась. Полученные результаты точно соответствовали ожиданиям. А затем настала пора решать, что же делать с монументами.

Большой-большой монумент

«Монументом» специалисты по бережливому производству называют очень большой станок, который сложно передвигать и который в силу своих размеров требует загрузки в него больших партий сырья. (Монументом можно назвать также пересадочный аэропорт, централизованную компьютерную систему или централизованный отдел проектирования, — то есть все, что работает большими партиями и что нельзя передвинуть в соответствии с требованиями потока создания ценности.) Поскольку философия непрерывного совершенствования, а также изменения в процессах предполагают постоянную оптимизацию расположения оборудования, монументы — это пороки, еще одна форма муда.

На заводе в Норд Хэвене таким монументом был массивный комплекс Hauni-Blohm стоимостью 80 миллионов долларов, состоявший из двенадцати центров шлифовки лопаток и установленный на заводе в 1988 году. Стремясь технологически опередить своих конкурентов, Pratt заказала такой комплекс в Германии с одной простой целью: полностью автоматизировать шлифовку хвостовиков лопаток турбин при помощи самого быстрого и совершенного оборудования в мире.

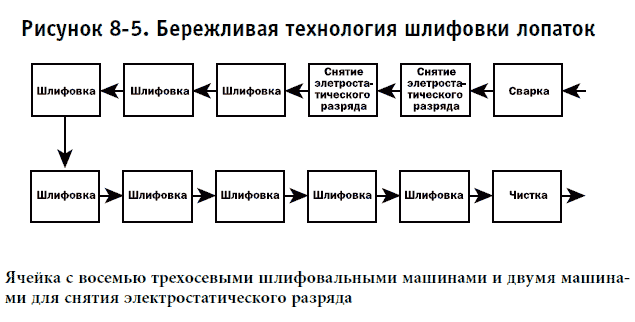

До конца 1980-х годов обработка лопаток выглядела следующим образом: каждая лопатка загружалась в линию, состоящую из девяти шлифовальных машин, и с общим временем работы восемьдесят четыре минуты. Делалось это для того, чтобы тщательно отшлифованные хвостовики лопаток турбин надежно защелкивались диском, фиксировавшим их в двигателе. Такая технология была очень трудоемкой, так как нужно было вручную укладывать заготовки, следить за их работой, часто производить калибровку. После обработки детали требовалось сначала перетаскивать на склад, а уже из него к следующей машине, которая после создания «потока» находилась в относительной близости.

Новое оборудование состояло из двенадцати массивных шлифовальных центров, по которым могли двигаться сразу двенадцать групп лопаток. Каждый центр выполнял все шлифовальные операции, которые раньше делали на девяти разных машинах. Время обработки одной лопатки равнялось трем минутам. Существенным было и то, что центры загружались и разгружались при помощи роботов, а на хранение детали доставлялись при помощи робокара (Automated Guided Vehicle, AGV). Никакого ручного труда.

Тем не менее проблемы оставались. При шлифовке, при стандартном способе крепления на маленький участок лопатки действовали такие силы, которых хватало, чтобы ее разрушить. Поэтому перед обработкой надо было заключить лопатку в специальную капсулу из хладостойкого сплава, оставив открытой только шлифуемую область, чтобы нагрузки распределялись по всей лопатке более равномерно. Неудивительно, что технология с использованием цистерн с жидким металлом и дорогих изложниц требовала длительного времени переналадки. Поэтому лопатки обрабатывались большими партиями, а своей очереди ожидали на складе, куда автоматически доставлялись, складировались и выгружались обратно. (Такая система называлась ASRP, она была очень похожа на то, что пыталась сделать Toyota на складе в Чикаго. Мы описывали это в главе 4.)

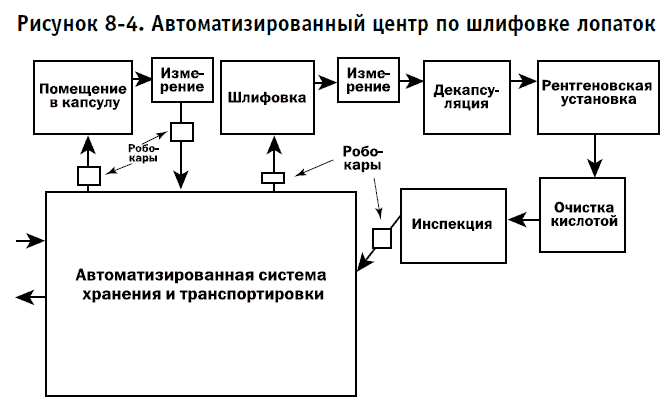

Другой проблемой было очищение лопатки от хладостойкого сплава после шлифовки. При работающем двигателе даже микроскопические кусочки сплава могли привести к перегреву и быстрому выходу лопатки из строя. Для того, чтобы убедиться, что убраны все остатки сплава, требовалась весьма сложная технология, включая рентген, атомно-абсорбционный анализ с использованием каустической соды. Схематично вся эта система показана на рис. 8-4.

Еще одной проблемой было длительное время переналадки машин Blohm со шлифовки одной группы деталей на другую. Поскольку для этого требовалось «отводить» от шлифовального инструмента один за другим несколько уровней автоматизации, на всю работу уходило восемь часов. Проектировщики системы были уверены, что она будет работать с исключительно большими партиями в полностью автоматизированном режиме. Однако на практике Pratt было нужно делать понемногу лопаток самых разных типоразмеров. Долгое время переналадки не давало такой возможности. Приходилось работать большими партиями.

Многих основных и вспомогательных рабочих пришлось заменить квалифицированными техниками, которые стали налаживать работу сложной компьютерной системы, контролировавшей весь процесс (насчитывавший две тысячи параметров). Осенью 1993 года, когда на завод пришел Эд Норзерн, за машиной Blohm следили двадцать два техника, — примерно столько же, сколько раньше обслуживали старую неавтоматизированную систему.

Вдобавок восемь из девяти процессов обработки, осуществлявшихся при новой системе, а также системы автоматической транспортировки и ASRS не добавляли продукту никакой ценности. Хотя обработка и занимала три минуты, еще десять дней уходило на то, чтобы методами «партий и очередей» сначала упаковать, а потом вытащить лопатки из капсул. Вдобавок эта сложная система еще и проявляла свой «характер», редко выдавая более 80 процентов годных изделий. Для 80-миллионных инвестиций результат весьма низкий.

Пример со шлифовальной машиной Blohm великолепно иллюстрирует способ мышления, который в настоящее время уже относится к прошлому веку. Попытка убить сразу двух зайцев: достигнуть большой скорости шлифовки, то есть увеличения «дискретной скорости» выполнения самого длинного процесса36 и избавиться от всех управляющих машиной рабочих, вместе с их высокой зарплатой, не учитывала главное. Значение имеют только средняя скорость выполнения всего процесса в целом, а также та ценность, которую каждый сотрудник создает за час своего рабочего времени. (В следующей главе, посвященной стилю работы в Германии, мы вернемся к этому вопросу.)

Вначале на заводе в Норд Хэвене попытались обхитрить машину Blohm, изготавливая лопатки турбин «за перегородкой», — так, чтобы никак не влиять на непрерывный поток в остальных процессах. Но это было нелегко, так как большую часть всех издержек всего процесса создавала именно Blohm, а скачки при выходе готовой продукции сильно мешали плавному движению потока. Все шло к тому, чтобы отправить эти машины на заслуженный отдых.

К концу 1994 года у команды, занимающейся описанием процесса, появилось решение проблемы. Óно состояло в замене всех центров механической обработки Blohm восемью простыми трехосевыми шлифовальными машинами, которые изначально предполагали быструю загрузку и могли надежно зажимать лопатки без применения технологии погружения их в капсулы37. На каждый участок выделялось по одному рабочему, который вручную забирал детали с одной машины и загружал их в другую. Он же занимался стандартизацией своей работы и осуществлял контроль качества. Чтобы переналадить каждую машину на другой тип деталей, рабочему с ассистентом требовалось менее двух минут. Только тогда, когда надо, машина делала только то, что требовалось.

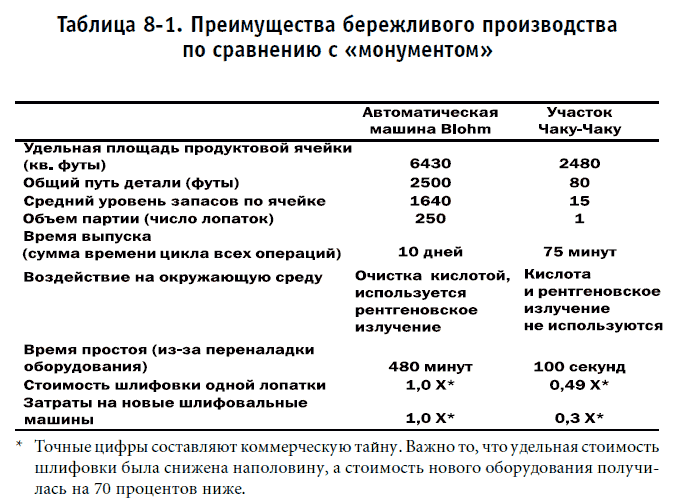

Хотя, с одной стороны, реальное время физической обработки увеличивалось с трех до семидесяти пяти минут, общее время выполнения процесса сокращалось с десяти дней до этих самых семидесяти пяти минут. Более чем на 99 процентов оказалось возможным уменьшить время простоя машины из-за оптимизации переналадки (каждая из девяти машин переналаживалась ровно столько, чтобы точно успеть к моменту поступления первой детали). Число деталей, одновременно находящихся в процессе, сокращалось с 1640 до 15 (одна в обработке плюс одна в очереди на обработку и одна после обработки). Площади сокращались на 60 процентов, а общие производственные затраты уменьшались более чем наполовину. Общие же инвестиции в каждый новый участок не превышали 1,7 миллиона долларов. Никаких капсул, робокаров и автоматизированного склада, вредной декапсуляции и постоянно ломающейся компьютерной системы контроля. В общем, бережливое производство в своем лучшем виде (см. таблицу 8-1).

Когда в начале 1996 года начал работать первый новый участок, названный по-японски Чаку-Чаку, что означает «грузи-грузи», завод в Норд Хэвене уверенно встал на путь сокращения затрат и повышения качества. Используя высокооплачиваемый труд опытных рабочих, «примитивные» машины, установленные в здании времен Второй мировой войны, завод уже не имел себе равных во всем мире.

После этого осталось сделать последний шаг. Эду Норзерну было известно, что использование бережливых технологий постепенно приведет к высвобождению еще большего числа ресурсов, в том числе людских. Хотя он и предлагал продолжать увольнения, не забывая при этом объяснять членам своих рабочих команд, позиции которых он не особо стремился защитить, что надо и дальше полностью отдавать себя работе на компанию, ему было нужно срочно искать новые и новые объемы работ, причем очень быстро. (Эд называл это «попытками продлить жизнь надежде».)

Одним из вариантов было начать делать самим то, чем раньше занимались поставщики, особенно если выполнение такой работы в Норд Хэвене позволяло сделать поток более гладким. (Следует учитывать, что процесс перевода работы от поставщиков к себе необратим. Нельзя забрать работу, а потом опять передать ее на субконтракт. К этому моменту нужных поставщиков может и не оказаться.) Вторым вариантом поиска новых объемов был ремонт лопаток турбин, которым планировалось заняться совместно с другими подразделениями Pratt, создав, таким образом, функцию капитального ремонта. Оба варианта планировалось опробовать в 1995 году.

Производство двигателей в непрерывном потоке

Переходом на бережливые принципы в подразделении окончательной сборки с июля 1994 года занимался Боб Вайнер (Bob Weiner). Работая ранее в GE Aircraft Engines заместителем Эда Норзерна, у себя в подразделении Боб предпринял точно такие же шаги, что и Эд — в своем. Боб сразу сократил численность персонала до уровня, оптимального в долгосрочной перспективе, заменил менеджеров, которые не были способны действовать в новых условиях, занялся стандартизацией работы и решением проблем с качеством — и все для того, чтобы работа могла выполняться в непрерывном потоке.