ГЛАВА 7

Более сложный случай

Арт Бирн (Art Byrne) из Вест-Хартфорда, штат Коннектикут, каждый день руководит своей собственной маленькой Организацией Объединенных Наций: на главном заводе Wiremold Company, где Арт занимает должность президента и исполнительного директора, работают люди двадцати четырех национальностей. Большая часть этих людей — иностранцы, 30 процентов из них не считают английский язык своим родным.

Вся эта многонациональная братия Wiremold занимается производством товаров, которые Арт Бирн в шутку называет «земными радостями». Это системы прокладки кабелей и электропитания, телефонные кабели и кабели данных, системы защиты (например, сетевые фильтры и устройства стабилизации линий), охраняющие чувствительную электронику от перепадов напряжения.

Несмотря на то, что Wiremold работает на давно сложившемся рынке с высокой конкуренцией, ее производственное оборудование весьма незамысловато: машины для литья пластика под давлением, штамповочные прессы, прокатные станы. На заводе Wiremold есть профсоюз, причем один из самых консервативных в США, называемый «Международное Братство Электриков» (International Brotherhood of Electrical Workers). К главному заводу компании, который был построен в 1920 году, на протяжении всей последующей истории добавляли разные пристройки и целые здания. В конце концов получилось весьма хаотичное нагромождение строений, в котором очень сложно создать непрерывный поток, требуемый для бережливого производства, не говоря уже о прозрачности рабочих операций.

Чтобы представить внешний вид завода Wiremold, достаточно вспомнить, как изображают заводы в детских книжках: старое грязное здание с высокими дымящимися трубами, внутри которого бригады неквалифицированных эмигрантов при помощи весьма несложной технологии делают достаточно простой продукт. Ко всему этому стоит добавить, что последние двадцать лет фирма испытывала на себе сильнейшее давление конкурентов.

Когда Арт пришел на завод в сентябре 1991 года, предприятие находилось в глубоком кризисе: оборудование сыпалось, продажи неуклонно падали, прибыли практически не было. Через четыре года упадок сменился устойчивым ростом: при сохранении штата сотрудников продажи возросли почти вдвое, зарплата была повышена, помещения отремонтированы, а прибыль превысила все ожидания. Такие разительные перемены достойны того, чтобы стать хорошим уроком для всей американской индустрии.

Как система «точно вовремя» чуть не свела Wiremold в могилу

В конце 1970-х годов фирма Wiremold, которая с момента своего основания в 1900 году была семейным бизнесом по выпуску оборудования для прокладки кабелей, решила нанять профессиональных менеджеров, которым пришлось искать ответ на вопрос, который Орри Фьюме (Orrie Fiume), занимавший долгие годы должность вице-президента по финансам, сформулировал следующим образом: «Как мы представляем себе наше будущее?» Поскольку бизнес пластиковых трубок для электропроводки не имел потенциала роста, Wiremold решила заняться производством сетевых фильтров. Эти устройства были достаточно популярными среди потребителей, так как защищали любимый персональный компьютер от сюрпризов в виде скачков напряжения.

Самый простой способ выйти на новый рынок — приобрести соответствующую компанию. Что и было сделано в 1988 году, когда после непродолжительных переговоров Wiremold приобрела Brooks Electronics из Северной Филадельфии, штат Пенсильвания. Вместе с компанией был «приобретен» не только рынок, но и философия Эдварда Деминга. Президент купленной фирмы Гарри Брукс (Garry Brooks) проникся идеями Всеобщего Менеджмента на Основе Качества (Total Quality Management, TQM) в начале 1980-х, после того как познакомился с Демингом. Он настолько воодушевился его идеями, что отправил на его четырехдневные семинары не только всю управленческую верхушку, но и примерно половину всех со-трудников.

После приобретения Brooks Electronics идеи TQM быстро дошли до Wiremold. Управляющие Wiremold также посетили семинары Деминга. Орри Фьюме вспоминает, что «…четырнадцать пунктов Деминга великолепно вписывались в нашу систему ценностей. Они нам сразу понравились. Была лишь одна проблема: Деминг учил нас теории менеджмента, которую я назвала философией перемен. Но, как и другим управленческим теориям, теории Деминга недоставало практики, методов внедрения».

В 1989 году Wiremold решила всерьез заняться построением TQM и послала своего вице-президента по производству изучить деятельность японских предприятий. В Японии он не на шутку заразился системой «точно вовремя» (JIT), поэтому по возвращении домой немедленно занялся сокращением запасов и уменьшением объемов партий. Однако ни он, ни никто другой не смогли, да и не пытались создать поток и систему вытягивания путем уменьшения времени переналадки оборудования и сглаживания производственного графика.

По словам Орри Фьюме, «…система обслуживания потребителей быстро превратилась в хаос. Мы обнаружили, что наша старая система MRP в течение многих лет постоянно рассчитывала уровень резервов с 50-процентным запасом, «для гарантии». Следующим открытием было то, что работа большими партиями и наличие огромных резервов позволяли не только не думать о времени переналадки оборудования, но и практически забыть о его техобслуживании. Сломанный рабочий узел станка успевали отремонтировать прежде, чем кончался запас заготовок на складе. Само оборудование было настолько изношено, что просто удивительно, как об этом не узнал никто из управляющих».

Между 1989 и 1991 годами Wiremold уверенно лишалась прибыли и в конце концов оказалась на грани рентабельности. Хотя из-за задержек с доставкой товаров Wiremold теряла клиентов, главная беда была в другом: в высоком уровне затрат на выполнение срочных доставок, на зарплату персоналу службы сервиса, общающегося с клиентами, на ремонт станков. Фьюме вспоминает, что «…такое неграмотное внедрение системы «точно вовремя» чуть не свело нас всех в могилу».

В 1991 году давний президент Wiremold покинул свой высокий пост. Возникла вакансия, на которую было решено нанять человека, сведущего в создании бережливого производства. «Конечно, мы подумывали о том, чтобы вернуться к старому способу работы с большими партиями и запасами. Но во многом благодаря Демингу мы осознали, что это тупиковый путь. Нам был нужен человек, который мог бы построить совершенно новую систему производства», — вспоминает Фьюме.

Агент перемен

Звезда Арта Бирна взошла в 1982 году, когда он возглавлял небольшое бизнес-подразделение в корпорации General Electric — отделение по производству ламп с повышенной отдачей и кварцевых ламп. Один из его менеджеров по производству ездил учиться на Toyota и вернулся оттуда с целым ворохом рассказов о том, как работает система JIT и как она позволяет сокращать запасы. Бирн заинтересовался и решил изучить доступную ему литературу по этому вопросу, после чего сам съездил в Японию, где окончательно решил, что игра стоит свеч. Начав осваивать систему JIT в General Electric одним из первых, Бирн вместе с коллегами сумел сократить уровень незавершенного производства в своем подразделении с сорока дней до трех. «Тогда это было почти чудо», — вспоминает он.

Проблема, с которой столкнулся Арт Бирн в ходе работы, была связана не столько с JIT, сколько с General Electric: «Меня тошнило от всеобщего стремления «закрыть очередной месяц», согласно которому главной целью было достижение краткосрочных финансовых результатов. Я понял, что в General Electric мне вряд ли светит перспектива заняться созданием настоящего бережливого производства, что было еще интереснее, чем JIT. Было очевидно, что в подобной организации все усилия по созданию непрерывного потока представляли бы собой бесполезное топтание на месте: культура General Electric, ориентированная на получение немедленных результатов, не восприняла бы новых идей».

Поэтому Бирн ушел из General Electric и возглавил Chicago Pneumatic Tool Company, занимающуюся производством небольших пневматических инструментов для производственных целей. Однако стоило ему только в 1986 году обосноваться на новом месте, как сразу его пригласила к себе группа компаний Danaher Corporation (о ней шла речь в главе 6), в которой Арт очень скоро возглавил ее восемь дочерних компаний.

Сколько стоит знание

Одной из этих восьми компаний, которыми стал руководить Бирн, была Jacobs Equipment Company (люди называли ее Jake Brake) из Блумфилда, штат Коннектикут. Пост вице-президента по продажам и маркетингу в ней занимал Джордж Кёнигсеккер (George Koenigsaecker)1, очень серьезно поддерживающий идеи бережливого производства. Он не раз бывал в Японии и особенно часто на заводах Toyota и изучил все доступные ему книги и статьи по бережливому производству.

Когда в конце в 1987 года он стал президентом Jake Brake, то вместе со своим вице-президентом по производству Бобом Пентландом (Bob Pentland)2 занялся перемещением производственного оборудования из «процессных деревень», разукрупняя огромные конвейерные линии (которые действительно очень напоминали целые горы движущихся запасов) и создавая первые производственные ячейки, на которых предполагалось выпускать детали для двигателей методом потока единичных изделий. Хотя полученные ими результаты были весьма интересными, ни Кёнигсеккер, ни Пентланд не были уверены, что знаний, которые у них есть, будет достаточно, чтобы довести все до конца. Поэтому они постоянно стремились узнать все больше и больше.

В начале 1988 года Кёнигсеккер узнал, что в Hartford Graduate Center, а также на одном находящемся рядом предприятии организуются недельные семинары по кайдзен и по производственной системе Toyota (Toyota Production System, TPS). Он, Пентланд и Бирн решили посетить эти семинары. Их организатором был Масааки Имаи (Masaaki Imai), автор известной книги «Кайдзен». Другими докладчиками были Ёсики Ивата (Yoshiki Iwata), Акира Такенака (Akira Takenaka) и Сихиро Накао (Chihiro Nakao) из консалтинговой группы «Сингидзуцу» (Shingijutsu), Япония. До этого момента управляющие Danaher не были знакомы ни с одним из этих людей.

После того как закончился первый день семинара Shingijutsu, посвященный TPS, делегаты из Danaher поняли, что все эти годы фактически пытались повторить путь Тайити Óно, который примерно так же начинал создавать бережливое производство на Toyota, а также среди ее поставщиков. Пришла пора действовать решительно. Они поняли, что им крайне важно показать устроителям семинара свое предприятие.

Вспоминает Боб Пентланд: «Мы никогда не встречались с японскими учителями, с сенсеями. Поэтому мы были не готовы, что нам так просто и без объяснений скажут «нет». Джордж, будучи самым настойчивым, продолжал обхаживать Ивату и не отставал от него ни на ланче, ни на дневном перерыве на кофе, ни в конце дня. Каждый раз, когда он заводил речь о приглашении к себе на завод, то через переводчика получал резкое «нет». На следующий день Джордж опять принимался за свое, используя каждый удобный случай. В конце второго дня уговоров Ивата и его коллеги «сломались» и согласились отобедать на заводе, возможно, только для того, чтобы унять настойчивого Джорджа.

Когда мы сели за стол, я разложил план нашего завода с новыми производственными ячейками, работающими по методу потока единичных изделий [план очень сильно напоминал схему завода Lantech, которую мы рассматривали в предыдущей главе]. Показав план Ивате, я спросил его о том, правильно ли мы все это организовали. Ивата надолго замолчал, после чего промолвил: «Если я приду на ваш завод, согласны ли вы сделать все, о чем бы я вас ни попросил?» «Конечно», — без колебаний ответил Джордж. «В таком случае спрячьте ваш план и позвольте мне спокойно закончить обед. Вечером встретимся на вашем заводе», — ответил Ивата.

Когда около 10 вечера Ивата с коллегами прибыли на завод, то первым делом они заглянули в новые ячейки и почти в один голос сказали: «Непорядок». Оказалось, что, кроме множества других проблем, неправильным было само расположение станков (работа должна двигаться против часовой стрелки), поэтому все машины следовало немедленно переставить. Кёнигсеккер и Пентланд не были готовы к такому обороту дел и уже подумывали, как на такие неожиданные изменения отреагирует профсоюз. Однако они понимали, что японцы их испытывают: они ведь сами согласились сделать все, что бы им ни сказали. К перестановке оборудования были привлечены все, кого удалось застать на работе. К 2 часам ночи все было переставлено. Когда станки запустили вновь, оказалось, что перестановка действительно имела смысл!

Работая под началом японского сенсея, который просто говорил, что надо делать, Кёнигсеккер понял, что вошел в совершенно другой мир. Все представления о том, как много полезных вещей можно сделать даже за такой маленький промежуток времени, перевернулись с ног на голову. Оказалось, что эти японские ребята стали самым настоящим кладом для группы компаний Danaher.

Поняв, что проверка на прочность позади, Кёнигсеккер и Пентланд решили, что будет правильно заключить договор о консалтинге. Каково же было их удивление, когда после такого предложения Ивата практически пулей вылетел с завода, объясняя по ходу, что он сделал максимум, на что был способен. По его словам, его способностей не хватило, чтобы совладать с этими «твердолобыми чурбанами», — а именно так он назвал менеджеров Jake Brake.

Приятной неожиданностью было то, что мероприятие по кайдзен, которое к концу той же недели попросила провести другая, находившаяся рядом фирма, окончилось куда большей неудачей. Сопротивление менеджмента там было на порядок сильнее: они не согласились ни с одним предложением сенсея изменить что-либо на предприятии. К пятнице делегация с Danaher была готова опять просить о помощи. Однако, по мнению Иваты, проблема состояла в том, что менеджеры Danaher, скорее всего, не имели никакого представления о том, как управлять предприятием. Однако по сравнению с менеджерами других американских компаний, которые посетил Ивата, на Danaher имелась хотя бы надежда. Тем не менее Ивата и его коллеги заявили, что они уже немолоды, чтобы учить английский язык, да и Америка от них весьма далеко.

Арт Бирн опять не сдался и договорился, что в следующий раз они встретятся в Японии. Третья попытка уговорить японцев, сделанная уже «на их поле», увенчалась успехом. Арт договорился на недельную консультацию, целью которой было выяснить, насколько серьезно готова на изменения сама Danaher.

Первая такая консультация состоялась в Jacobs Chuck Company, одной из дочерних компаний Danaher в Чарльстоне, штат Южная Каролина, где производились сверлильные патроны для небольших электрических дрелей вроде тех, что используются в домашнем хозяйстве и на производстве. Вместе с Деннисом Кларамантом (Dennis Claramunt), президентом Jacobs, Бирн решил, что перед началом консультаций они совершат часовую прогулку по заводу. Однако не прошло и пяти минут, как Ивата, Такенака и Накао через переводчика сказали следующее: «Хватит, мы уже видели достаточно. Все никуда не годится» и добавили: «Вы можете сейчас все это исправить?»

Немедленно были сформированы две команды. В одной команде Ивата должен был оптимизировать окончательную сборку. В другой Такенака и Накао должны были заниматься механической обработкой стальных корпусов сверлильных патронов Jacobs. Бирн и Кларамант внимательно слушали и следовали советам Иваты, однако скоро в игру вмешались недовольные инженеры по производству Jacobs, которых очень беспокоило, что Такенака и Ивата постоянно просят передвигать весьма тяжелое оборудование, с помощью которого производятся сверлильные патроны, невзирая на обеденное время.

Кларамант сказал инженерам, чтобы те позволяли Такенаке и Накао делать все, что те сочтут нужным. После обеда все вместе вернулись в цех, чтобы посмотреть, что там происходит. Засучив рукава, Такенака и Накао, вооружившись ломами, рьяно передвигали массивные станки из цехов, где они стояли раньше, туда, где, по их мнению, станки должны были находиться, чтобы обеспечить поток единичных изделий. Инженеры и остальные рабочие Jacobs при виде такого зрелища просто стояли раскрыв рты.

С одной стороны, это выглядело немного наигранно, так как было ясно, что японцы прекрасно понимали, как странно они выглядят. Но, с другой стороны, такими действиями они пытались дать понять, что с бюрократией и старыми порядками работы надо кончать именно так, как они: вооружившись ломом и засучив рукава. «Передвинув эти машины в течение нескольких минут, тогда как многие из них мы не трогали годами, не говоря уже о том, чтобы к ним хотя бы прикоснулся кто-то из первых руководителей Jacobs, японцы наглядно продемонстрировали нам, как нужно создавать поток и насколько решительно надо при этом действовать. Ни Деннис, ни кто-либо другой уже не могли оставаться прежними после того, что они увидели. Благодаря такому зрелищу они быстро отбросили старые условности и принялись за работу», — вспоминает Арт Бирн.

Компания Danaher прошла испытание. Японские консультанты согласились работать с ней как со своим эксклюзивным североамериканским клиентом. «Имея своего собственного сенсея, а также полную поддержку братьев Рейлс, владельцев Danaher, с середины 1989 года мы начали постигать технологию бережливого производства, и чем дальше мы продвигались, тем больше понимали, что обратного пути нет», — говорил Бирн.

К 1991 году Арт Бирн с успехом выступил с рассказом про технологию бережливого производства на восьми предприятиях в группе компаний Danaher. Это помогло и пяти другим предприятиям группы, которыми управлял Джон Козентино (John Cosentino), понять суть бережливого производства. Джон при этом стал настоящим приверженцем этих идей. Для улучшения их восприятия Бирн внедрил инновацию, которую назвал «президентский кайдзен». Президенты и вице-президенты всех компаний Danaher каждые шесть недель должны были принимать самое непосредственное участие в трехдневных мероприятиях по кайдзен. Все вместе они двигали станки и испытали на своей шкуре, как реально осуществляется работа в цеху, в отделах обработки заказа и составления графиков производства. (На одном из таких предприятий, Hennessey Industries, работал Рон Хикс, который, как мы помним по прошлой главе, смог изменить культуру работы и внедрить бережливые технологии, участвуя в таких же президентских кайдзен.)

Тем не менее Бирну этого показалось мало. Подобно большинству агентов перемен, он хотел самостоятельно возглавить подобное «шоу». Однако высшее руководство Danaher не собиралось уступать ему эту роль. Фирма Wiremold, располагавшаяся с другой стороне Хартфорда, была наслышана о деятельности Бирна на Danaher. Достаточно быстро им удалось договориться о сотрудничестве.

Wiremold становится на «бережливый» путь

Когда в сентябре 1991 года Бирн появился на Wirеmold, он увидел именно то, что и ожидал: систему «партий и очередей» на стадии изготовления, приема заказа и при разработке продукции. Чтобы из сырья сделать готовый продукт, требовалось от четырех до шести недель. Оформление заказа занимало целую неделю. Разработка новой продукции, от концепции до запуска в серию, даже если никаких особо новых компонентов в ней не использовалось, длилась от двух с половиной до трех лет. Таким образом, в год выпускалось не более двух или трех новых изделий. Между подразделениями стояли практически непроходимые границы. Ни о каком потоке даже речи не шло.

Бирн быстро понял, что если организовать бережливое производство, то можно будет продолжать выпускать такой же объем продукции с половиной рабочей силы и с половиной имевшихся площадей. При сложившейся финансовой ситуации ему надо быть действовать быстро. И вот здесь он столкнулся с проблемой увольнений.

Что делать с избытком рабочей силы и «балластом»?

В ноябре 1992 года Арт Бирн объявил всем на предприятии, что с такой большой командой их корабль далеко не уплывет. Поэтому тем, кто счел бы возможным уйти на пенсию раньше срока, были предложены очень выгодные условия, причем как работникам офиса, так и завода. Хотя его расчеты показывали, что персонал надо сократить вдвое, Бирн ограничился лишь 30 процентами, так как знал, что вскоре после того, как будет налажен процесс разработки продукции, продажи пойдут вверх, и для всех «лишних» найдется работа.

Почти все пожилые рабочие согласилась на условия Бирна и покинули фирму, однако среди работников офиса таких желающих было намного меньше. Вместе с Джуди Сейлер (Judy Seyler), вице-президентом по персоналу, Арт разделил всех работников офиса по уровню на следующие категории:

- создающие ценность (то есть помогающие Wiremold доставлять ценность потребителю);

- не создающие ценность (с точки зрения потребителя), но нужные для работы фирмы (например, работа эксперта по охране окружающей среды защищала компанию от нарушения государственных стандартов, хотя и была мудой первого рода);

- не создающие ценность и не нужные для работы фирмы (муда второго рода).

Исходя из этого, каждый менеджер считался либо:

- способным создавать ценность;

- способным создавать ценность после непродолжительного обучения;

- неспособным создавать ценность даже после обучения (из-за нежелания учиться и воспринимать работу по-другому).

После нескольких лет работы в сфере создания бережливых производств Арт заключил, что около 10 процентов всех менеджеров не смогут работать в новой системе. Бережливое производство ликвидирует иерархические структуры, к которым многие так привыкли. Поэтому желательно, чтобы люди, тормозящие изменения, нашли бы себе работу в другом месте. В конце концов, фирм с иерархическими структурами пруд пруди по всему миру. Если они останутся, то все дело может погибнуть», — говорил Бирн.

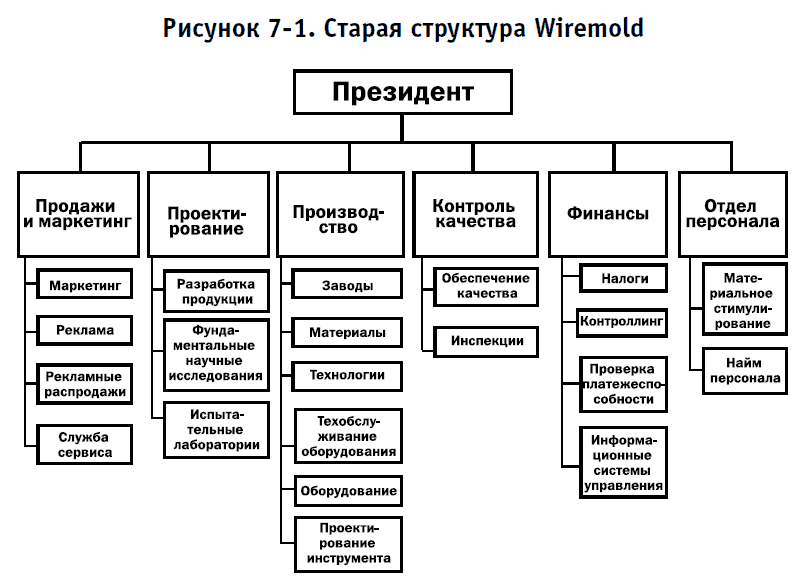

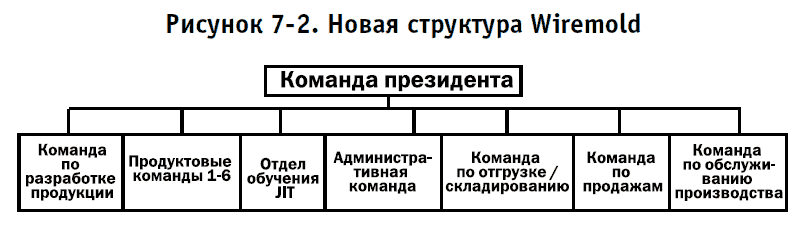

Люди из первых двух категорий должны были заниматься соответствующими работами первых двух категорий, которые включали в себя, в том числе, и создание новой структуры организации (сравните рис. 7-1 и рис. 7-2). Людям, которые не нашли себе места в новой структуре, приходилось вежливо говорить «прощайте». Новую управленческую структуру удалось внедрить в течение 30 дней после прихода Бирна на работу. Из «аутсайдеров» остался только Фрэнк Джанатасио (Frank Giannattasio), занявший пост вице-президента по производству.

Джуди Сейлер так вспоминала про те времена: «Было очень больно все это делать в организации, где никто никогда никого не увольнял. Хотя издержки на выплату компенсаций были очень велики и практически не оставляли нам никакой прибыли, Арт был убежден, что с людьми надо расстаться по-человечески. Оставшимся он сказал, что впредь никто не сможет работать так, как раньше, не создавая ценности для потребителя».

Когда сокращения персонала были завершены, Арт Бирн собрал всеобщее собрание работников предприятия и заявил, что отныне никто не потеряет работу из-за улучшений, которые начинаются с этого дня: «Плохое прошлое осталось позади. Теперь всем нам пришло время учиться, как создавать все больше и больше ценности так, чтобы плохие времена никогда не вернулись».

Гарантируя профсоюзу сохранность рабочих мест, Бирн не требовал от него взамен ничего, кроме готовности воспринимать новые идеи: «Уверен, что на 99 процентах американских предприятий это просто невозможно. Однако ликвидация страха потери работы — основа всего бережливого производства. Подумайте об этом не с точки зрения старого бюрократа, а с точки зрения нормального человека. Если я попрошу вас уменьшить потребность в персонале для выполнения некоей работы с пяти человек до двух, и, допустим, вам это удастся, мне ведь придется уволить этих троих. А если один из них был вашим двоюродным братом, а двое других просто хорошими друзьями? Что вы мне скажете потом, когда я предложу вам помочь сделать то же самое в другом подразделении?»

Как научить людей видеть?

Имея опыт трансформации восьми независимых бизнесов в группе компаний Danaher, Бирн решил, что в данном случае наиболее правильным будет, если деятельность по улучшениям возглавит сам исполнительный директор: «Именно здесь большинство американских компаний терпит неудачу в самом начале. Исполнительный директор делегирует ответственность по улучшениям во многом потому, что ему непривычно гулять по цехам или заглядывать к проектировщикам, в отделы, принимающие заказы, чтобы своими глазами видеть, как идет работа. В результате никто из директоров никогда не знает, как следует изменять те подразделения, где реально создается ценность. Директора продолжают управлять по-старому, при помощи голых цифр. А это практически сводит на нет все мероприятия по улучшению, которые они же сами инициировали. Факты свидетельствуют, что для успеха нужно начать доверять людям. Исполнительный директор должен просто сказать: «Надо это сделать», невзирая на то, что «это» может казаться противоречащим здравому смыслу. Если исполнительный директор будет заниматься реальными проблемами производства и своими глазами увидит, насколько все запущено, то тогда он/она представит потенциал, который таят в себе улучшения, и сможет намного чаще принимать правильные решения».

Поскольку никто в компании тогда еще не понимал принципов бережливого производства, Арт Бирн сам принялся за обучение. Он составил программу и провел несколько двухдневных семинаров, на которых присутствовало 150 рабочих. Сразу после семинаров следовали трехдневные кайдзен-мероприятия, на которых рабочие могли закрепить уроки на деле. Данный подход разительно контрастировал с методом, которым Wiremold внедряла TQM. Команды по улучшениям встречались раз в неделю на пару часов, чтобы спланировать преобразования, которые реализовывались через неделю или месяц.

Бирн собрал своих менеджеров и профсоюзных лидеров и провел их по «дороге позора» — через весь завод, через отделы проектирования и отделы продаж: «Повсюду была муда, и мои менеджеры теперь воочию ее увидели. Я сказал им, что мы собираемся изменить все процессы, включая процессы разработки продукции и приема заказа, и создать непрерывный поток, а также будем учиться вытягивать. Я также сообщил им, что смогу предложить всем самую лучшую помощь, которая только может быть, — в лице Ивата и Накао, которые пока еще находились на предприятии Danaher, но были готовы начать работать на Wiremold».

По очереди атакуем каждый поток создания ценности

Очень скоро на всем предприятии начались многочисленные кайдзен-мероприятия (они продолжаются по сей день), в которых принимали участие практически все сотрудники. Каждый поток создания ценности многократно анализировался, чтобы можно было сделать его более гладким, а вытягивание — более простым. При этом постулировалось, что если каждый процесс можно улучшить в направлении совершенства, то его и надо улучшить в направлении совершенства. Также считалось, что результаты улучшений должны проявить себя очень быстро. Была распространена следующая фраза: «Если вы не можете достичь значительного улучшения через три дня, вы делаете что-то не так». Когда такие слова подкрепляются реальными результатами, вот тогда люди начинают понимать, что менеджмент действительно не собирается никого сокращать в результате улучшений. И именно тогда процесс улучшений становится непрерывным и самоподдерживающимся».

Как организовать поток создания ценности?

Когда Арт Бирн ликвидировал иерархическую структуру Wiremold (см. рис. 7-2), он не просто убрал лишние должности и «жировую прослойку», которая больше не требовалась. Он уничтожил барьеры между подразделениями и, создав выделенные команды для каждого из шести семейств продуктов Wiremold, сконцентрировал усилия всех людей на потоке создания ценности. Группы закупок, производства и планирования, работавшие в производственном подразделении (с помощью MRP), а также отдел проектирования и «процессные деревни» (штамповка, прокатка, литье, покраска, сборка и пр.) были ликвидированы, а персонал, который раньше там работал, перенаправили в продуктовые команды, которым предоставили достаточно ресурсов, чтобы выпускать требуемую группу товаров.

Рассмотрим для примера производство столбов Tele-PowerТМ, представляющих собой стальные или алюминиевые колонны, возвышающиеся до самого потолка и применяющиеся в офисах со свободной планировкой. С каждой стороны колонны имеются розетки питания и коммуникационных устройств, через которые подключаются компьютеры. Столбы производятся самых разных типов, длины и расцветок. Лидер команды Джо Кондеко (Joe Condeco) взял на себя полную ответственность, включая финансовую, за то, что на протяжении всего срока эксплуатации они не подведут. Более того, лидер команды, плановики, покупатели, инженеры по производству, контролеры и подсобные рабочие — все работали вместе в одних производственных ячейках, рядом с тем местом, где производились эти столбы.

Поскольку в распоряжении команды были свои штамповочные прессы и прокатные станы, а также сборочное оборудование, она могла считаться самодостаточной. Раньше сборка целиком зависела от отделения прокатки, в котором изготавливались основание и покрытия. Несмотря на наличие больших запасов, зачастую на сборке не хватало оснований требуемого размера или же достаточного количества покрытий. Когда недостающие детали запрашивались в отделе прокатки, зачастую следовал ответ: «Извините, но согласно производственному графику, составленному MRP, нам сейчас нужно изготавливать совершенно другие детали. Поэтому вы или подождите недельку, или решайте этот вопрос с начальством». Теперь же команда Tele-PowerТМ имела у себя все необходимое оборудование. Жаловаться было больше не на кого.

Новый порядок вызвал откровенный шок у сотрудников («белых воротничков»), которые всегда работали вдалеке от производства, в чистом светлом офисе. Чтобы мало не показалось, в Wiremold было даже принято негласное положение по поводу ношения одежды, основанное на идее Бирна, заключавшееся в том, что «галстуки препятствуют мозговому кровообращению и ухудшают командную работу». Для многих офисных работников это было нелегко, так как они всегда подспудно чувствовали, что особенными их делают не знания и способности, а внешний вид. Назначение в продуктовые команды специалистов, работавших до этого в «процессных деревнях», таких, как отделение прокатки, также было для них полной неожиданностью: ведь они никогда не позволяли никому видеть, как реально делается работа. Однако вскоре новый порядок всем пришелся по душе. В первый раз люди увидели, как реально создается ценность!

Новая финансовая система и контрольные доски

Чтобы производственные команды могли работать в соответствии с принципами бережливого производства, Wiremold требовалось избавиться от традиционной системы учета, которая, как и полагается в массовом производстве, рассчитывала издержки по количеству потраченных человеко- и машино-часов. Менеджеры по производству на собственном опыте знали, что самым эффективным будет распределение накладных расходов на как можно большее число машино- и человеко-часов. Данная система стимулировала каждого работника и каждую машину работать непрерывно и «гнать вал», производя запасы, даже если эти запасы были никому не нужны.

Орри Фьюме вспоминает, что «…стандарт-костинг и анализ отклонений были признаны вне закона сразу же после того, как на предприятии появился Арт Бирн. Мы думали применять ABC-анализ (Activity Based Costing), но поняли, что он мало нам поможет. Сторонники метода утверждали, что он основан на источниках затрат (cost drivers). Но на деле получалась просто иная система распределения накладных расходов. Все равно оставалось очень много агрегированных затрат, которые нужно распределять сверху вниз. Поэтому мы решили, что пойдем снизу вверх».

Основой нового способа мышления была организация производства по семействам продуктов. Каждая продуктовая команда самостоятельно занималась закупками, в том числе закупками оборудования. По достаточно простой схеме реальные издержки производства списывались на соответствующее семейство продуктов. Сегодня более 90 процентов всех затрат, требуемых для производства столбов Tele-PowerТМ, определяются путем анализа их производства, и только небольшая часть расходов списывается из других отделов, не контролируемых командой, как, например, стоимость аренды площадей, которые использует каждая команда. И даже в этом случае плата зависит от реального размера занимаемого помещения: чем меньшую площадь используешь, тем меньше и платишь.

Некоторые элементы старой системы стандарт-костинга остались, так как они были необходимы для формирования финансовой отчетности, например, показатель уровня незавершенного производства. Однако на оценку эффективности продуктовой команды эти показатели не оказывали существенного влияния, так как они оценивались, прежде всего, через себестоимость самого производства. Похожим образом от лидеров продуктовых команд «скрывали» цифры, характеризующие результат уменьшения запасов, чтобы защитить их от непродуманных действий3.

Кроме такой простой системы подсчета прибылей и убытков, производственным командам Wiremold предложили использовать контрольную доску, по которой предполагалось отслеживать следующие показатели:

- производительность продуктовой команды (объем продаж в пересчете на одного работника);

- уровень сервиса (процент изделий, доставленных вовремя);

- уровень оборота запасов и

- качество (число ошибок, сделанных всей командой).

Лидеры команд и все ее члены могли постоянно отслеживать данные показатели, так как доски размещались на видном месте. Совершенно не вызывающими сомнений оказались два способа улучшения работы. Во-первых, надо было добиться более гладкого течения потока через всю систему, без возвратов назад для доработки и ликвидации брака, а также отсутствия брака и незавершенного производства. Во-вторых, надо было начать делать только то, что требуют потребители, так как производительность теперь измерялась как объем продаж конечным потребителям (а не объем запасов на складе), деленный на число сотрудников.

Чтобы все двигались с одинаковой скоростью, на контрольных досках указывались также показатели на перспективу. Например, лидеру команды и ее членам говорилось, что от них ждут:

- уменьшения того уровня дефектов, который показан на доске, на 50 процентов каждый год;

- улучшения производительности, выраженной в объеме продаж в пересчете на каждого сотрудника, с учетом дисконтирования, на 20 процентов каждый год;

- доставки 100% продукции точно в оговоренный срок;

- увеличения коэффициента оборачиваемости запасов минимум на 20 циклов в год, и

- увеличения доли прибыли, направляемой сотрудникам, до 20 процентов от фонда оплаты труда (по отношению к текущим цифрам).

«Анализ отклонений» по-прежнему применялся, но не на основе отклонений от системы «стандарт-костинга». Напротив, когда линия тренда начинала отклоняться от производственных целей, команда принималась искать причину отклонения вместо того, чтобы маневрировать ручками настройки и «гнать вал», как было раньше.

Сокращаем запасы

Поскольку Wiremold была частной фирмой, владельцы которой прекрасно понимали, что у них происходит, не было никаких сложностей с тем, что уровень запасов уменьшался. Однако для компании, акции которой размещены на бирже, подобная ситуация может стать весьма проблематичной, так как внешне это выглядит как сокращение деятельности. По ходу трансформации компаний с «партий и очередей» на поток огромное количество наличности, до этого «замороженное» в запасах, неожиданно оказывается доступным (что сулит компаниям немалые стратегические возможности, но об этом позднее). Проблема состоит в том, что, согласно традиционной системе учета, уменьшение запасов увеличивает издержки производства и крайне негативно влияет на прибыль.

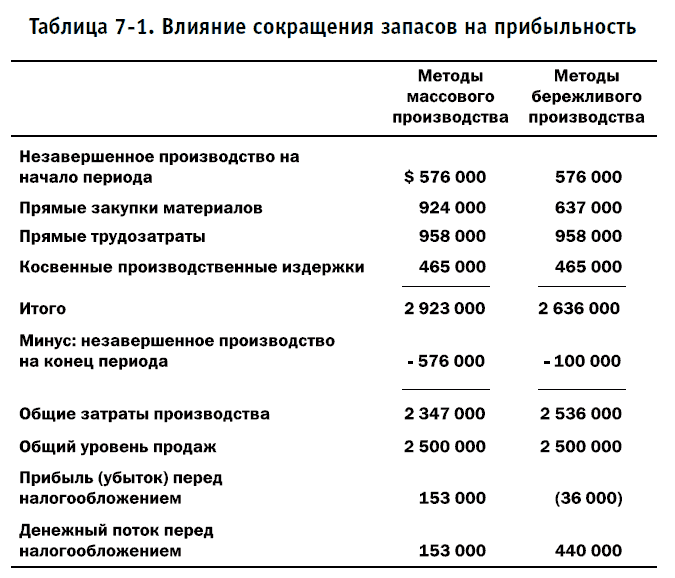

Рассмотрим пример. Обычная методика подсчета издержек, которую применяют многие фирмы, показана в левой колонке таблицы 7-1.

Теперь предположим, что менеджерам удалось сократить незавершенное производство с 576 000 долларов до 100 000 долларов, при этом оставив все остальное без изменений (кроме разве что закупок материалов, которых стало требоваться меньше, так как многие продукты можно было изготавливать из материалов, имеющихся в наличии). Достаточно взглянуть на цифры в правой колонке, чтобы понять, что новая система управления, хотя и старается «делать правильные вещи», на деле же вместо 153 000 долларов прибыли привела к убыткам в 36000 долларов (хотя денежный поток при этом значительно возрос).

Данный феномен может крайне отрицательно сказаться на компаниях, размещающих свои акции на бирже. Единственное средство от таких проблем — внятное объяснение акционерам того, откуда берутся эти цифры. Единственная альтернатива таким объяснениям — сокращение персонала на производстве и в офисе. Хотя такие сокращения и улучшают показатели краткосрочной прибыли, но зато они крайне негативно сказываются на продолжении построения бережливого производства: атмосфера страха блокирует все усилия по преобразованиям.

Создание отдела обучения

Чтобы помочь продуктовым командам непрерывно улучшать деятельность, Арт Бирн учредил специальный «отдел обучения JIT (JIT Promotion Office, JPO)». В него вошли специалисты из бывшего отдела качества, некоторые работники отдела персонала, занимавшиеся обучением, а также несколько высококлассных специалистов-практиков из разных частей организации. С помощью JPO преобразования на фирме пошли намного быстрее.

Лидер продуктовой команды совместно со специалистами JPO анализировал каждый поток создания ценности и решал, какой тип кайкаку или кайдзен следует использовать и когда это следует делать. Из продуктовой команды выбирался лидер, который вместе с советником из JPO мог возглавить либо команду улучшений (она могла включать в себя часть продуктовой команды), либо всю команду или же некоторых членов продуктовой команды плюс нескольких экспертов, оценивающих определенные аспекты со стороны. Поскольку по окончании кайдзен-мероприятий лидер команды по улучшениям возвращался к своей работе в продуктовой команде, основную ответственность за отслеживание результатов и за доведение работы до конца брал на себя советник из JPO.

Кроме планирования и стимулирования деятельности по улучшениям, специалисты из JPO обучали каждого сотрудника принципам бережливого производства (определению потока создания ценности, организации потока, вытягиванию и бесконечному стремлению к совершенству), методам бережливого производства (в частности, стандартной работе, времени такта, визуальному контролю, составлению графиков по принципу вытягивания, работе методом потока единичных изделий), а также периодически проводили дополнительное обучение. Фрэнк Джанатасио вспоминает: «Это было нелегко, особенно для менеджеров среднего звена, которые из-за всех этих пертурбаций, и в особенности из-за ликвидации «теплых местечек» чувствовали себя не в своей тарелке. Как только у них появлялись сомнения, их мысли начинали двигаться назад, к старому способу работы партиями, к накоплению запасов. Противодействовать этому можно было только путем постоянных «внушений», а также показывая на личном примере, как все это работает».

Железная гарантия сохранить работу в обмен на сотрудничество

Как мы уже отметили выше, Арт Бирн прекрасно понимал, что по ходу продвижения программы улучшений все больше людей будут высвобождаться и оказываться не у дел. Поэтому сопротивление данной программе могло стать непреодолимым, если бы только людям не было гарантировано, что они не окажутся на улице даже в том случае, если их работа будет признана лишней. Еще Арт знал, что согласно существующему коллективному договору с профсоюзом штамповщики должны были только штамповать, красильщики — красить, литейщики — отливать и так далее. Создать в таких условиях поток было просто нереально, не говоря уже о непрерывных улучшениях. Наконец, он знал, что его людям предстоят очень трудные времена выбора между временной потерей работы в связи с невостребованностью и в связи с кайдзен. Поэтому после того, как завершилось сокращение, связанное с досрочным выходом на пенсию, Арт немедленно предложил профсоюзу гарантии сохранения работы в обмен на согласие работать по новой схеме.

Вначале профсоюз сомневался. Бывший директор по трудовым отношениям Wiremold был большим мастаком раздавать обещания, за каждым из которых скрывалась маленькая недоговорка, которая меняла смысл всего сказанного с точностью до наоборот. В конце концов профсоюз согласился на то, чтобы Бирн огласил свои обещания во всеуслышанье.

По причинам, которые Арт Бирн понимал с трудом, исполнительные руководители других компаний в Хартфорде были намного более скептичными по отношению к его обещаниями, чем профсоюз: «Мне говорили, что гарантировать работникам сохранение рабочего места — это чистое безумие: «А если что-то пойдет не так и продажи устремятся вниз?» Чтобы не начинать увольнений, у меня было в запасе пять средств: 1) уменьшить сверхурочные; 2) направить дополнительных людей в команды кайдзен; 3) начать самостоятельно изготавливать компоненты, которые раньше закупали у поставщиков (и с которыми подумывали все равно расстаться, так как наше более гибкое оборудование позволяло многое делать самим); 4) сократить рабочую неделю и, самое мощное средство, — 5) разработать новые продукты и увеличить объем продаж. Наши люди теперь обладали достаточными знаниями и умениями, чтобы улучшить процесс. Только настоящий тупица мог уволить таких профессионалов всего лишь из-за кратковременных падений продаж».

Воссоздание системы разработки продуктов

Система разработки продукции по состоянию на осень 1991 года совершенно не способствовала росту бизнеса. Вице-президент по разработке Стив Майнард (Steve Maynard) вспоминает, что в стадии разработки находилось тридцать продуктов, и завершения работы ни по одному из них пока не предвиделось: «Перед каждой следующей стадией разработки стояла длинная очередь продуктов. Туда-сюда сновали «ускорители». Никакие продукты не имели перед другими приоритета в разработке. Только изредка, когда в дела вмешивался президент компании и назначал «ускорителей», отдельные дела начинали двигаться». В среднем срок разработки продукта составлял три года. За это время про множество полезных идей успевали просто забыть.

На наше счастье, Стив Майнард знал, что следует делать. Посетив осенью 1990 года семинар в Университете Хартфорда, он узнал про существование метода Структурирования Функции Качества (Quality Function Deployment, QFD) и услышал про выделенные команды по разработке — составную часть этого метода. Семинар проводился вместе с Лабораторией по производству и производительности MIT, и профессор MIT Дон Клозинг (Don Clausing), один из популяризаторов метода «Домика качества»4 показал Стиву все, что надо сделать, чтобы преобразовать «голос потребителя» в четко структурированный процесс разработки.

Однако высшее руководство Wiremold было настолько занято программой TQM, что у них просто не было времени заниматься еще одной инициативой. Они просили Стива подождать до следующего года. А на следующей год появился Арт Бирн. Когда Стив впервые увиделся с ним, он поинтересовался насчет того, что Арт думает про СФК и выделенные команды по разработке. Арт Бирн ответил примерно следующее: «Надо немедленно заняться и тем и другим. Кстати, срок разработки следует значительно сократить. Теперь он должен быть не три года, а максимум шесть месяцев». Через неделю новая система уже работала.

Первым делом осенью 1991 года Стив пригласил консультанта и организовал внутренние курсы по CФК5, которые посетили все высшие руководители. Все менеджеры независимо от их должности и характера работы участвовали в мероприятиях по кайдзен в производственных цехах. Арт Бирн считал, что каждый менеджер в организации должен, хотя бы в общем, понимать, как работает организация в целом, и в особенности — как осуществляются разработка продукции, ее производство, продажи и как формируется график работы. Единственным средством научиться этому была каждодневная реализация принципов бережливого производства на практике.

А затем Майнард и остальное высшее руководство встали перед необходимостью ответить на вопрос, который прежде обходили стороной: «Каким делом мы занимаемся? В каком бизнесе работаем?» Они проанализировали тридцать проектов по разработке продукции. Большинство из них пришлось закрыть по причине несоответствия основному направлению бизнеса. В их число вошли: производство коммуникационных столбов, систем электропитания и управления данными, изготовление продуктов из пластика и другие проекты6. Число проектов значительно сократилось, оставшиеся были ранжированы и соответственно своим приоритетам внесены в производственный план, в котором значились предполагаемые даты начала серийного производства.

По каждому проекту, который был признан достойным дальнейшей работы над ним, Майнард назначил команду из трех человек: маркетолога, проектировщика/инженера и инженера-технолога/инженера-инструментальщика. Такая команда должна была напрямую взаимодействовать с предполагаемыми потребителями и выяснять, каким требованиям следует удовлетворять продукту исходя из реальных условий эксплуатации. Эти требования становились входными данными в матрицу СФК. Очень важно было узнать, что особенно потребители ценят в продукте (см. главу 1). Например, на вопрос: «Каким в действительности должен быть столб Tele-PowerТМ» потребители могли дать ответ: «Чтобы его можно было поставить в помещениях с различной высотой потолка, чтобы мы могли выбрать любую расцветку, но, тем не менее, чтобы он не бросался в глаза».

Стив Майнард вспоминает, каково было удивление старожилов Wiremold, когда повсюду начали формироваться команды: «Люди подходили ко мне и спрашивали: «Зачем это проектировщику нужно лично общаться с потребителями? Разве требований технических условий недостаточно? Разве разделение труда не предполагает, что проектировщик занимается именно проектированием, а не болтовней?» Они никак не могли понять, как можно работать по-другому, без четкой иерархии, когда работа постоянно меняет свой характер».

Когда был определен список продуктов, которые следует продолжать разрабатывать, команда, сформированная из самых разных специалистов, принялась за составление детальных технических условий уже на «инженерном» жаргоне. Члены команды работали рука об руку в специально отведенном месте в отделе проектирования. Команду возглавлял лидер, пришедший из соответствующего продуктового семейства (в нашем примере это была группа продуктов Tele-PowerТМ). Также в ней работали плановик, инженер-инструментальщик (он же инженер-технолог, который ранее входил в команду из трех человек по разработке продукта) и представитель от покупателя. Команде была поставлена цель выйти на определенный уровень издержек, который определялся исходя из реальной рыночной цены за вычетом приемлемой прибыли.

После того как точные технические условия были составлены, команда бралась за рабочий проект и проект производственного оборудования, ориентируясь на тот же определенный уровень издержек. Когда все было готово, команда в полном составе перемещалась в производственный цех, где совместно с производственной командой занималась отладкой процесса и стандартизацией работы. (Важно помнить, что с самого начала команда разработчиков старалась создать максимально технологичный продукт. Для этого в нее обязательно включался инженер-инструментальщик.)

К середине 1992 года Wiremold изготовила первый продукт в новых условиях. Разработка длилась всего шесть месяцев, стоимость производственного оборудования составила лишь 60 процентов от суммы, заложенной в бюджет, который составлялся исходя из прошлого опыта. Все сотрудники Wiremold, включая менеджеров по производству, специалистов по обработке заказа, маркетологов, разработчиков, инженеров, вместе учились тому, как работать в новых условиях, как слышать голос потребителя и как максимально быстро воплощать его в готовом продукте7.

Наведение порядка с приемом заказа

Третья ключевая функция любого бизнеса — прием заказа, составление производственных графиков и доставка продукции. Арт Бирн не считал, что с позиции бережливого производства эта функция сильно отличается, например, от производственной. Поэтому и здесь проводились точно такие же мероприятия по кайдзен и кайкаку, как и в остальных подразделениях Wiremold.

Как и у большинства организаций, работающих партиями, обработка заказа и доставка товара здесь оказались оторванными от самого производства. Производственный график составлялся системой MRP исходя из рыночных прогнозов. В соответствии с графиком, на огромном складе требовалось держать достаточно запасов готовой продукции. Когда потребитель приходил, его заказ быстро выполнялся, так как использовались многочисленные запасы.

Сами заказы тоже обрабатывались партиями центральным отделом обслуживания потребителей. Поступающие в течение дня заказы вводились в компьютерную систему, а потом обрабатывались одной партией за ночь. Если на складе имелся готовый товар, составлялась накладная на отгрузку, которая на следующее утро распечатывалась в отделе доставки. В течение следующих двух или трех дней отдел доставки забирал со склада товар и отправлял его дистрибьюторам Wiremold.

Однако зачастую потребители заказывали продукты, которых не было на складе, несмотря на все огромные запасы. Поэтому многие заказы выполнялись лишь частично, и только потом, после того, как они появлялись на складе, потребитель получал недостающие товары. В результате использования системы MRP и вследствие работы большими партиями считалось в порядке вещей, что потребитель мог ожидать выполнения заказа несколько недель или месяцев. А в результате того, что многие компоненты продукта задерживались, приходилось содержать большой отдел по обслуживанию, который отслеживал заказы потребителей и отвечал на запросы по поводу того, когда же, наконец, будет готов их заказ.

В результате всей этой неразберихи требовалась почти неделя, чтобы обработать и отгрузить заказ, даже если все было в наличии. Однако выполнение множества нестандартных заказов постоянно задерживалось, так как система то и дело давала сбои. Отделу обслуживания потребителей приходилось играть нелегкую двойную роль, с одной стороны, стараясь удовлетворить потребителей и не расстраивать их по поводу задержек и ошибок в оформлении заказов, а, с другой стороны, постоянно подстегивать остальную фирму делать работу быстро и правильно.

После того, как по всей системе приема и доставки заказа прошлась команда кайдзен, период времени от приема заказа до отгрузки готового товара удалось сократить с одной недели до одного дня. Чтобы сделать это, заказы стали посылать на отгрузку четыре раза в день (а не одной большой партией каждую ночь). Центральный склад закрыли, освободив 70000 кв. футов площадей. В тех местах, где заканчивался каждый производственный процесс и скапливалось небольшое количество готовой продукции, поставили наклонный пандус, по которому могли перемещаться тележки.

Когда сотрудник, занимающийся отгрузкой, забирал детали из груды готовых и направлял пустой контейнер вниз по пандусу, это служило сигналом (причем единственно возможным) для продуктовой команды изготовить еще несколько тех же самых изделий. Системам MRP, которые раньше отслеживали движение каждой детали по всей производственной цепочке Wiremold, теперь была уготована намного более скромная роль долгосрочного планирования поставок от поставщиков комплектующих, которые еще не вошли в вытягивающую систему Wiremold.

Данная система требовала намного меньше людей и давала меньше ошибок. Однако на ее создание ушло около двух лет, начиная с того момента, когда Wiremold начала отказываться от работы партиями и внедрять поток единичных изделий. Детали, которые раньше ждали целый месяц, пока они будут изготовлены одной большой партией, очень скоро стали производиться каждый день. Перейти на такую работу было настоящим подвигом, так как множество станков пришлось переналаживать от двадцати до тридцати раз в день вместо предыдущих трех или четырех раз в неделю.

Конкурентам Wiremold также пришлось уменьшать сроки выполнения заказов. Однако большинство из них последовали стандартной практике многих американских фирм, для которых метод JIT был лишь способом поддержания огромных запасов готовых изделий. Применялась и система «максимум гибкости», известная нам по примеру с Lantech, в соответствии с которой горы деталей изготавливались загодя с тем, чтобы окончательную сборку можно было начать немедленно после получения заказа от потребителя. Тем не менее ни один из этих подходов не имел ничего общего с настоящим бережливым производством.

Как связать прибыль и вознаграждение за труд

Уровень зарплат в Wiremold всегда слегка превышал средний уровень для Хартфорда. В свое время было решено 15 процентов от прибыли до налогообложения направлять на премирование работников за достижение хороших результатов. Премии выдавались каждый квартал либо в виде наличности, либо в виде акций компании. Проблема была в том, что до прихода Арта Бирна никакой особой прибылью и не пахло, а о ценах на акции вообще было смешно говорить. К тому же работа партиями не давала возможности людям увидеть связь между их трудом и успехом фирмы в целом.

Арт Бирн сохранил существовавшее распределение 15 процентов прибыли. Когда она стала расти (а люди стали работать «умнее», чем конкуренты), то начавшаяся практика премирования смогла со всей очевидностью показать, что стремление к прибыли может реально отразиться на достатке каждого. За первые годы работы по системе бережливого производства прибыль Wiremold увеличилась с 1,2 процента от фонда оплаты труда в 1990 году до 7,8 процента в 1995 году. Бирн уверен, что скоро можно будет довести размер прибыли до 20% от оплаты труда каждого сотрудника.

Что делать с поставщиками?

В ходе работы по улучшению многих процессов в Wiremold становилось все более и более очевидно, что большинство проблем имеет внешнее происхождение. Хотя объем комплектующих, закупаемых Wiremold у сторонних поставщиков, составлял значительную долю затрат, пока не предпринималось никаких попыток как-то улучшить их качество. Хуже того, традиционная система закупок ориентировалась на максимальное «опускание» поставщиков в цене: одни и те же комплектующие заказывались у множества поставщиков, которые были вынуждены конкурировать друг с другом.

Команды кайдзен быстро уменьшили число поставщиков с 320 в 1991 году до 73 в конце 1995 года. Сокращение было неизбежно, так как Wiremold предстояло тщательно работать с каждым поставщиком, чтобы помочь ему улучшить свою деятельность. Такую работу Wiremold начала с поставщиков самых важных комплектующих.

В 1992 году кайдзен-команда Wiremold нанесла первый визит в Ryerson, который изготавливал стальные изделия. Предприятие-поставщик было намного больше Wiremold, его заводы располагались в самых разных частях Северной Америки. Ryerson поставлял в Wiremold рулоны листовой стали, из которой Wiremold потом штамповала (или сгибала) детали для множества своих изделий. Завод Ryerson пошел навстречу Wiremold и смог организовать поставки каждый день, «точно вовремя». Однако когда команда из Wiremold изучила производство Ryerson более внимательно, она обнаружила именно то, что и ожидала: заказы производились одной большой партией вперед на целый месяц. Хваленая система «точно вовремя» была не более чем системой быстрого поиска нужного товара среди огромного склада запасов. Ryerson не знала, как работать малыми партиями.

Команда Wiremold занялась массивными машинами по резке стали, которые переналаживались с выпуска стали одной формы на выпуск другой целых две смены. Именно поэтому в зоне отгрузки лежали тонны готовых рулонов листовой стали. За достаточно короткое время период переналадки оборудования удалось сократить с двух смен до получаса. Вот тогда завод Ryerson по-настоящему смог удовлетворить потребность Wiremold в ежедневной доставке стали.

Более того, Ryerson вскоре смог работать по истинной системе «точно вовремя» не только для Wiremold, но и для остальных потребителей, попутно снижая свои производственные затраты. Wiremold, естественно, ожидала, что будет как-то вознаграждена за те трудности, которые она преодолела. Поэтому она договорилась о предоставлении целого ряда особых услуг, таких, как покупка материалов по завышенным ценам в течение определенного периода времени и сверхкороткие прогоны стали для второстепенных нужд. В результате тесного сотрудничества между фирмами Wiremold и другие потребители продукции Ryerson также получили значительную и, самое главное, обоюдную выгоду. Что, впрочем, совсем неудивительно для бережливого производства.

Разработка стратегии роста

Арт Бирн считает, что производственная система Wiremold — фундамент всей ее стратегии. Трансформация старой системы партий и очередей в бережливое производство высвобождает огромное количество ресурсов: людей (включая инженеров и менеджеров), пространства, станков, времени (для вывода товара на рынок) и наличности. Поэтому рост компании становится не только возможным, но даже закономерным. Более того, он начинает поддерживать сам себя, так как расти быстро надо для того, чтобы выполнить гарантии по сохранению рабочих мест, а это — социальная основа всей системы. Рост Wiremold проходил по трем направлениям.

Переосмысление своих производственных возможностей стало большим подспорьем для бережливого производства. Мы думаем, что многие фирмы пытаются достичь слишком многого, — например, хотят контролировать поставщиков «ключевых» технологий. Но некоторые (как Wiremold до прихода туда Арта Бирна) вдобавок еще почти ничего не делают в плане физического производства, так как воображают, что экономия масштаба требует закупать компоненты у поставщиков, которые применяют огромные высокопроизводительные машины и распределяют готовые изделия большими партиями.

Прекрасным примером служат кабели питания. В продуктах Wiremold используется большое количество кабелей питания, представляющих собой провод со штепселем на конце, который используется для подсоединения сетевых фильтров и других устройств к источникам питания. В прошлом такие кабели производились большими партиями на заводах поставщика, обслуживающего множество фирм, подобных Wiremold, из самых разных отраслей. Проблема была в том, что производство Wiremold время от времени испытывало нехватку определенных типов кабелей питания в пиковые моменты продаж. Когда потребителям были нужны белые кабели, у Wiremold были только коричневые; когда клиенты требовали кабели длиной пятнадцать футов, в наличии имелись только двенадцатифутовые. От двух до четырех недель уходило на то, чтобы доставить требуемый кабель, так как производители кабелей работали большими партиями.

Когда Бирн начал работать на Wiremold, он поинтересовался, почему они не могли делать кабели самостоятельно, с требуемой им скоростью и в таком же непрерывном потоке, как и остальные продукты? Когда инженеры Wiremold подсчитали, сколько будет стоить установка небольшого станка по производству кабелей, который органически вписался бы в их производственный поток, получилось, что это не только даст возможность немедленно изготавливать требуемый тип кабеля, но и уменьшит удельную стоимость одной штуки по сравнению с размещением заказа на стороне. Поэтому Wiremold стала делать кабели самостоятельно, благо у компании имелось множество незанятых площадей, множество свободных людей и множество наличности, которую можно было пустить на закупку нужных и простых станков.

Каждый, кто думает заняться бережливым производством, обязательно столкнется с потребностью ответить на вопрос о том, какие виды деятельности можно напрямую трансформировать в поток единичных изделий. Это также позволит значительно сократить число поставщиков. Оставшимся можно будет теперь уделять значительно больше внимания, помогая им в улучшении их деятельности.

Второй стратегией роста компании была покупка небольших фирм, производящих продукты того же типа (эти фирмы применяли методы «партий и очередей»), чтобы увеличить ширину ассортимента Wiremold. В результате первой серии сокращения запасов (которая проводилась в течение двух лет в начале обширных кайдзен-мероприятий) удалось высвободить 11 миллионов долларов. Эти деньги были пущены на покупку пяти фирм, производящих товары-комплементы. Объем продаж этих фирм выражался цифрой в 24 миллиона долларов.

Таким образом, Wiremold смогла из 11 миллионов долларов муда (в форме запасов), одни затраты на поддержание которых составляли 1,1 миллиона долларов в год (то есть, 10 процентов, которые слагались из процентной ставки и затрат на хранение), сделать 24 миллиона долларов, поступивших от новых продаж, которые давали 2,4 миллиона одних только прибылей, то есть, 10 процентов. Прибавка 3,5 миллиона к доходу — достаточно неплохо для такой компании, как Wiremold, годовой объем продаж которой составлял 250 миллионов долларов. Благодаря тому, что ассортимент товаров, предлагаемых этими пятью фирмами, дополнял ассортимент Wiremold, менеджеры по продажам могли предложить клиентам более широкий ассортимент, что опять-таки вело к росту продаж.

Поглощениям сильно способствовало высвобождение примерно 50 процентов площадей (кроме центрального склада, который был ликвидирован полностью). Хотя Бирн не планировал заменять менеджеров приобретаемых фирм, а хотел научить их работать новыми методами, некоторые старые руководители все-таки покидали свои бывшие компании. В этом случае две фирмы можно было объединить в одну.

Например, две из приобретенных компаний были консолидированы в Wiremold Brooks Electronics в Филадельфии. До консолидации три компании, работая независимо друг от друга, использовали 114000 кв. футов площадей. Теперь, когда общий объем продаж значительно возрос, все производство по-прежнему умещалось на 42000 кв. футов, которые изначально занимала одна Brooks. Уровень запасов сократился на 67 процентов, число сотрудников в объединенной компании уменьшилось на треть, лишние здания были проданы.

Если проводить аналогию, то Арт Бирн и его Wiremold были подобны пылесосу, который вычищал электромеханическую отрасль от старых методов работы «партиями и очередями». Каждое приобретение фирмы, работавшей по традиционному методу, давало в итоге достаточно денег, чтобы приобрести еще одну компанию! Поскольку Wiremold надо было куда-то направлять высвобождавшиеся ресурсы, данный процесс, похоже, становился бесконечным. (Как мы покажем в главе 11, любая фирма в отрасли, первой внедрившая бережливое производство, должна действовать точно так же).

Третьим и последним элементом стратегии роста Wiremold было ускоренное выведение на рынок новых продуктов путем использования новой системы разработки продукции с ее выделенными командами и метода Структурирования Функции Качества, о чем мы говорили выше. Как пример: новая производственная линия, о которой шла речь в главе 1, увеличила продажи на 140 процентов, создав новую рыночную нишу, и привлекла клиентов от конкурентов, которые не смогли выводить новые товары так же быстро, как Wiremold.

Все три стратегии непосредственно связаны с методами бережливого производства, на которые перешли производство, обработка заказа и разработка продукции. Фундаментальной же стратегией Wiremold стало быстрое освоение этих методов. Арт Бирн вспоминает, что он и на предыдущих местах работы хотел ускорить освоение этих методов, однако его боссов гораздо больше интересовали далеко идущие «стратегические» наполеоновские планы, которые должны были сокрушить всех вокруг. «Но мне кажется, что все как раз наоборот. Именно освоение методов бережливого производства должно стать ядром стратегии любой компании. Это дает и ресурсы и возможности для стимулирования и поддержания прибыльного роста. Прибыльный рост — всегда наилучшая стратегическая цель. Однако из-за недальновидности руководства эта цель очень редко достигается», — говорит Бирн.

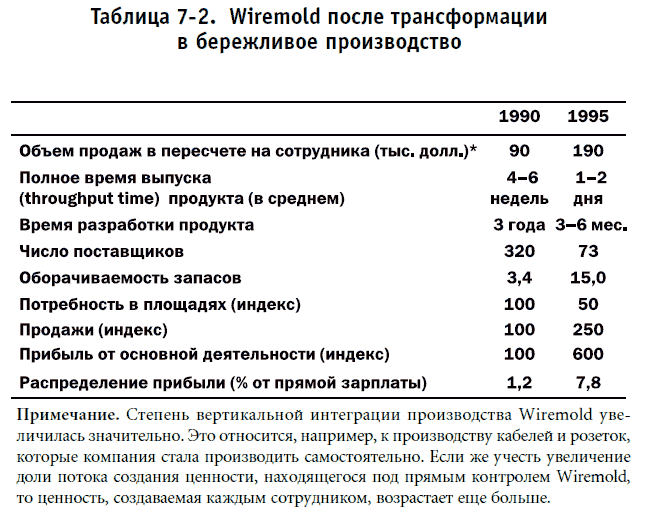

Подводим итоги: пять лет спустя

Как будет показано в главе 11, минимальное время для полного освоения бережливого производства составляет три года. Еще два года может потребоваться для обучения достаточного числа людей, чтобы система стала самоподдерживающейся. Показатели работы Wiremold на протяжении пяти лет с конца 1990 до конца 1995 года — хорошая проверка потенциала бережливого производства. И эти показатели более чем обнадеживают.

Начнем с разработки продукции. Время вывода новых продуктов на рынок сократилось на 75 процентов: с двадцати четырех-тридцати месяцев до шести-девяти месяцев. Хотя каждый год теперь разрабатывается от шестнадцати до восемнадцати новых продуктов (по сравнению с двумя-тремя в 1991 году), число инженеров осталось прежним.

За счет таких «побед» можно было бы установить несколько новых компьютерных программ проектирования. Однако данные методы были приняты в 1990–1991 годах, перед тем, как уменьшились сроки разработки и возросла производительность. Мы уже неоднократно отмечали в данной книге, что во многих случаях передовые технологии могут быть действительно полезны, однако они едва ли заработают на полную мощность, если организация в целом не будет этому способствовать. Wiremold создала выделенные команды разработчиков, состоявшие из высококлассных профессионалов, специалистов в разных областях, которые смогли организовать поток единичных изделий и научились работать без переделок. При этом уменьшились производственные затраты и значительно возросли продажи продуктов, которые были ориентированы на удовлетворение реальных нужд потребителей.

Переосмысление функции приема заказа, составления графиков и процесса отгрузки дало схожие результаты. При старой системе работы партиями на получение, обработку и отгрузку стандартного заказа требовалось больше недели. Теперь же все это делалось за один день. Число просроченных заказов в настоящее время составляет лишь десятую часть от уровня 1991 года и продолжает уменьшаться. Ошибки на стадии регистрации заказа практически ликвидированы. Число вопросов потребителей, которые остаются без ответа или же направляются не по адресу, снижено с десяти процентов до менее одного процента. Отдел, который решает эти вопросы, значительно сокращен.

Результаты улучшения работы самого предприятия также соответствуют ожиданиям. Размеры производственных площадей, требуемых для создания данного объема продукции, были уменьшены вдвое, производительность каждый год возрастала на 20 процентов. Промежуток времени между поступлением сырья и комплектующих и отгрузкой готовой продукции на заводах Wiremold сократился с четырех-шести недель до одного-двух дней. Уровень оборота запасов возрос с 3,4 в 1990 до 15,0 в 1995 году.

Чтобы все это стало возможным, на Wiremold постепенно уменьшали время переналадки оборудования на всех станках, которые переводили на производство по методу «делать не больше одного изделия сразу». Если раньше на замену пресс-формы штамповочного пресса уходило от двух до трех часов, то теперь это можно было сделать за пять минут. В 1991 году переналадка прокатного стана занимала от восьми до шестнадцати часов. Теперь на нее требуется от семи до тридцати пяти минут. Переналадка машин для литья пластика раньше требовала от двух до четырех часов. Сейчас один работник Wiremold затрачивает на это от двух до четырех минут. Именно поэтому, если раньше переналаживали оборудование с одного продукта на другой два или четыре раза в неделю, то появилась возможность делать это от двадцати до тридцати раз в день.

Организация производства по поточному методу позволила сделать так, что если в 1991 году некоторые операции требовали участия от пяти до восьми человек, то теперь их могли выполнить всего один или трое рабочих. Применение методов потока единичных изделий, JIT и Всеобщего Ухода за Оборудованием (TPM) на самом большом и сложном сборочном производстве позволило увеличить производительность на 160 процентов за три года. Благодаря методу потока единичных изделий число дефектов уменьшилось на 42 процента в 1993 году, еще на 48 процентов в 1994 и на 43 процента в 1995 году. Это практически соответствовало цели Wiremold: ежегодно снижать число дефектов на 50 процентов. В то же время стандартная работа, время такта и средства визуального контроля уменьшили число несчастных случаев и травм, которые теперь составляют менее половины от уровня 1991 года.

Если сложить вместе эффект от улучшений на стадии разработки продукции, приема заказа и самого производства, то получится, что выручка в пересчете на одного человека возросла более чем вдвое: с 90000 долларов в 1990 году до 190 000 в 1995 году. Однако ко всему вышесказанному следует добавить, что все эти данные характеризовали работу фирмы в прошлом. Главный индикатор успеха предприятия — это продажи, прибыль и доля рынка. К счастью, между 1990 и 1995 годами объем продаж Wiremold на ее основном рынке — производстве систем управления электропитанием, на котором Wiremold обосновалась еще до начала всех работ по трансформации, вырос более чем в два раза, а прибыль всей фирмы, включая недавно приобретенные компании, увеличилась в шесть раз. При всем этом рынок находился в состоянии стагнации. Более того, скорость роста бизнеса, в которой учитываются покупки других фирм, набирает обороты. Это полностью соответствует стратегии Wiremold удваивать объем продаж в обозримом будущем каждые три-пять лет.

Все эти показатели сведены воедино в таблице 7-2, которая подводит итоги работы фирмы в условиях бережливого производства.

Что делать фирмам, у которых еще более тяжелый случай?

Конечно, рассказанная нами история Wiremold весьма примечательна. В крайне сжатые сроки фирма была полностью трансформирована и в настоящее время быстро превращается в настоящего титана индустрии. Данную историю можно повторить в десятке других фирм среднего размера, которые мы видели в США сами, пока собирали материал для этой книги.

Учитывая возраст фирмы и высокую специализацию сотрудников, стагнацию основного рынка сбыта и глубоко засевшую в головах менеджеров идею непримиримости руководства завода и профсоюза, следует признать, что трансформация Wiremold была более сложной, чем Lantech. Технология бережливого производства прошла еще одно испытание. В конце концов, на Wiremold работают только тысяча четыреста человек, сбыт осуществляется в двух соседних странах (США и Канада), продукты и технологии производства достаточно простые. А что делать с гигантами индустрии? Справится ли руководство с трансформацией фирмы, работающей по технологиям массового производства; размещающей свои акции на бирже; насчитывающей несколько десятков тысяч работников; ведущей операции по всему миру; выполняющей сложные технологические операции в отдельных функциональных службах; снабжаемой сложной сетью поставщиков? Можно ли организовать бережливое производство на таком предприятии и в такие же сроки? В следующей главе мы рассмотрим фирму Pratt & Whitney, которая будет главным испытанием на прочность для бережливого производства.