Информационные платформы, на которых компании обмениваются неконфиденциальными и не требующими обезличивания данными, служат источником для продвинутой аналитики, позволяющей более точно прогнозировать спрос и оптимизировать логистические маршруты. Информация, размещаемая на этих платформах, включает в себя сведения о перебоях в цепочках поставок, о хакерских атаках на системы, о состоянии транспортного потока на дорогах и о многом другом. Задача состоит в том, чтобы расширять эти информационные системы, а затем надежно подключать их к клиентской ИТ-инфраструктуре. По мнению экспертов, такие информационные платформы получат широкое распространение уже через несколько лет.

Первые шаги на пути к «Цепочке поставок 4.0»

Прежде чем приступать к построению цепочки поставок будущего, необходимо провести определенный критический анализ текущего состояния. Руководителям необходимо изучить всю цепочку поставок, чтобы оценить ее готовность к переводу на цифровой уровень. Информационные потоки и аналитические навыки, компьютерная техника и программные продукты, кадровые ресурсы и процессы — все эти аспекты необходимо проанализировать на каждом участке цепочки поставок и оценить по шкале от 1 до 5, где 1 соответствует использованию данных преимущественно в бумажном формате, а 5 обозначает достижение цифрового преимущества. Сделанные выводы и станут основой для последующего процесса «цифровизации». Для начала рекомендуется ограничиться отдельными узконаправленными проектами, например по повышению эффективности комплектации заказов или по совершенствованию системы прогнозирования. Такой подход поможет выгодно применить гибкость и оперативность, свойственные стартапам.

Усилия по переводу цепочки поставок на цифровой уровень стоят того, чтобы их прилагать. Они позволят улучшить ситуацию во многих важных аспектах.

- Ускорение темпов работы. Сроки доставки товаров массового спроса можно сократить до нескольких часов за счет более точной оценки и планирования на основе анализа больших массивов данных. Скоро компании перейдут на модель отправки грузов на основе прогноза, когда товары будут отправляться еще до получения заказа от клиента. Компания Amazon уже запатентовала такой метод, позволяющий рассчитывать объемы грузов и маршруты движения. В данном случае сразу же после получения заказа система находит в соответствующем регионе фургон доставки, в котором уже есть заказанный товар, и незамедлительно направляет водителя по адресу доставки.

- Повышение гибкости. Методы планирования в режиме реального времени позволяют свести к минимуму продолжительность циклов планирования и периодов, когда компания неспособна реагировать на внешние изменения. В этом случае планирование становится постоянно обновляемым процессом, в ходе которого можно динамично корректировать действия. Например, если товар уже находится на пути к клиенту, тот все-таки может перенаправить его в другое, более удобное для себя место назначения. По аналогии с моделями типа «ПО как услуга» формируется модель «цепочка поставок как услуга», когда сторонний оператор берет на себя полную ответственность за всю корпоративную цепочку поставок. При этом компании платят такому оператору исходя из объема оказанных услуг, в связи с чем у них нет необходимости вкладывать средства в развитие собственных ресурсов или навыков. Еще одна тенденция, способствующая повышению гибкости, — это «уберизация» транспортных услуг. Краудсорсинговые технологии позволяют человеку, располагающему свободным транспортным средством (например, водителю Uber, у которого в данный момент нет пассажиров), доставлять посылки. Благодаря всем этим решениям сети доставки становятся гораздо более гибкими.

- Увеличение спектра предложений. Потребители хотят получать все более индивидуализированные продукты, и в обозримом будущем такие продукты начнут выпускаться повсеместно. Для этого необходимо проводить микросегментацию клиентов; компаниям придется переориентироваться на гораздо более мелкие целевые группы, предлагая им все более широкий ассортимент товаров и услуг. Применительно к цепочке поставок клиенты будут рассчитывать на то, что они смогут выбирать из широкого спектра логистических решений и смогут найти среди них именно то предложение, которое будет полностью соответствовать их потребностям.

- Повышение точности. Следующее поколение систем ключевых показателей эффективности (КПЭ) обеспечит прозрачность в режиме реального времени на всех участках цепочки поставок. Эти системы будут охватывать самые разные уровни показателей — от управленческих КПЭ, таких как уровень обслуживания, до операционных данных, например о точном местонахождении фургонов доставки в текущий момент. Системы машинного обучения будут автоматически выявлять риски и сразу же корректировать параметры, например рассчитывать новые маршруты движения грузовиков. Автоматический центр управления будет самостоятельно устранять самые разные проблемы и отклонения без какого-либо человеческого вмешательства, постоянно при этом обучаясь.

- Повышение эффективности. Благодаря тому, что физические операции и весь процесс планирования переводятся в цифровой формат, эффективность цепочек поставок резко возрастает. На складе всю работу станут выполнять роботы; автономные грузовики будут работать на дальних маршрутах, а роботы и дроны займутся доставкой на «последней миле». Чтобы повысить коэффициент использования мощностей, операторы цепочек поставок будут объединять свои мощности и создавать единую сеть, структура которой, в свою очередь, должна отвечать потребностям всех ее участников.

5.7. Цифровая система бережливого производства: цифровизация производственной деятельности

О пяти основополагающих принципах цифрового производства

Давайте заглянем на производство завтрашнего и послезавтрашнего дня — на примере горнодобывающего предприятия. Над карьером летают дроны, оснащенные камерами с обзором в 360°; изображения с этих камер превращаются в трехмерные чертежи, позволяющие оптимизировать параметры отработки карьера. Беспилотные экскаваторы и самосвалы перемещают горную массу, выполняя наиболее тяжелую работу, а их перемещением управляет автоматизированная система диспетчеризации, обеспечивая максимально стабильную загрузку обогатительной фабрики. Все оборудование полностью исправно: прогнозное ТОиР практически исключает простои, поскольку данные с датчиков о состоянии оборудования автоматически собираются и передаются в облако и далее обрабатываются с помощью специальных моделей, задачей которых является заранее предупреждать об аномальном поведении узлов и агрегатов. Уровень извлечения полезных компонентов из руды максимизирован — фабрика будущего отходов не создает. Обмен данными охватывает всю цепочку создания стоимости — от получения сырья до использования продукции. Это и есть цифровая система бережливого производства, опирающаяся на те самые принципы бережливого производства, которые зародились в Японии в 1980-е гг. и с тех пор распространились повсюду.

Цифровая система бережливого производства: цели те же, что и раньше

Цифровизация дает новый импульс концепции непрерывного совершенствования, которая является одной из первооснов бережливого производства. Цифровые технологии укрепляют конкурентоспособность компаний в трех основных направлениях: они помогают контролировать затраты, ликвидировать потери и оптимизировать производство. При этом можно добиться колоссального роста производительности.

Сегодня анализировать показатели производительности работы персонала и оборудования и качества продукции можно с использованием компьютерных моделей. Содержать складские запасы становится не нужно, поскольку прогнозировать спрос удается настолько точно, что компании практически способны выпускать продукцию на заказ. В дальнейшем благодаря диагностическому ТОиР эксплуатационная готовность оборудования приблизится к 100%. Оптимизированные процессы и «умные» устройства позволят снизить потребление электроэнергии по сравнению с сегодняшним днем на 20–30%.

Автоматизированные транспортные системы на предприятиях станут гораздо более экономичными и эффективными. Программирование роботов на «Фабрике 4.0» подешевеет, а сами эти роботы станут постоянно обучаться с помощью искусственного интеллекта. Персонал благодаря непрерывному обучению и развитию будет более квалифицированным. В целом можно сказать, что в дальнейшем практически на всех участках производственной цепочки удастся значительно сократить затраты.

Но у заводских ворот цифровая система бережливого производства не заканчивается. Сегодня благодаря интернету компании могут в значительной степени интегрировать собственные процессы с процессами поставщиков и клиентов. Например, автопроизводители могут анализировать информацию о деятельности поставщиков наряду с актуальными данными о потреблении, взятыми из социальных сетей, и на основе этого прогнозировать структуру спроса. В итоге можно делать точные прогнозы относительно того, какие дополнительные опции и в каких количествах будут заказывать покупатели новых машин. За счет этого можно более точно планировать производство. Другие компании используют интернет, чтобы дистанционно управлять своими производственными объектами. Например, одна из крупных нефтегазовых компаний контролирует работу всех своих буровых установок в Мексиканском заливе из центрального диспетчерского пункта.

Попутно цифровая система бережливого производства даже способствует изменению структуры международного разделения труда. Поскольку производство сегодня становится гораздо более гибким и автоматизированным, чем прежде, в будущем вероятность передачи рабочих процессов на аутсорсинг будет снижаться. Даже такое явление, как перенос целых предприятий в страны с низким уровнем оплаты труда, практически исчезнет. «Местное для местных» — такова новая концепция, в соответствии с которой заводы на местах должны производить товары для удовлетворения местного спроса.

Рост производительности в цифровой производственной системе обеспечивается за счет широкого использования аналитических средств, датчиков, роботов и прочих технологических новшеств, например таких, как 3D-печать. Все это происходит на фоне масштабного развертывания компьютерных мощностей и серверов. И все же цели новой системы остаются теми же, которые ставились перед бережливым производством в прошлом: повышение производительности и сокращение потерь в любых видах (от простоев оборудования до непроизводительных действий персонала). Как и прежде, трансформация охватывает в первую очередь три ключевые системы: технологическую (процессы и инструменты), управленческую (организационная модель и управление эффективностью) и организационную (навыки и менталитет сотрудников). Цифровизация добавляет сюда еще и четвертый элемент: данные, ИТ и сетевое взаимодействие как факторы создания стоимости.

Пять основных аспектов трансформации

Практика проведения цифровых трансформаций позволяет выделить пять основных аспектов подобных мероприятий.

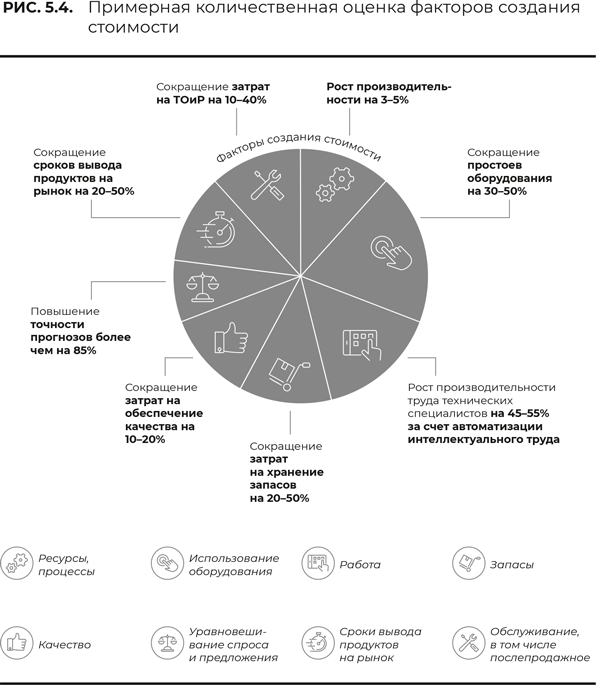

- Цифровая система бережливого производства значительно повышает производительность в различных ее аспектах. Для успешной деятельности в нынешних условиях большинство компаний стремятся ежегодно повышать производительность хотя бы на 2 процентных пункта. Как показывают многочисленные исследования, за счет цифровизации можно увеличить эффективность производства на 15–20%. Для этого необходимо использовать определенные рычаги, которые должны охватывать всю цепочку создания стоимости. Например, прогнозное ТОиР и мониторинг оборудования позволяют сократить простои на 30–50% и, как следствие, существенно увеличить коэффициент технической готовности. Модели прогнозного ТОиР особенно актуальны для отраслей, где используется дорогостоящее и крупное оборудование, обеспечивающее работу основной цепочки производства, например многотонные самосвалы, транспортирующие на карьерах горную массу, локомотивы на железнодорожной сети, турбины блоков электрогенерирующих станций или доменные печи и машины непрерывного литья в металлургии.

Значительным потенциалом обладают и меры по повышению производительности труда. За счет цифрового управления эффективностью и широкого применения роботов, способных заменить человека не только на производстве, но и в логистике, можно повысить производительность труда на 40–50%. Например, облет электрических сетей с помощью дронов позволяет полностью автоматизировать мониторинг линий и выявлять без участия человека нарушения габаритов насаждений, области провисания или нагрева проводов. Необходимо отметить, что, помимо прямого воздействия на производительность труда, значительный эффект связан с повышением стабильности выполнения технологических процессов, а также другими рычагами, включая снижение уровня травматизма. Например, переход на беспилотные транспортные средства для перемещения горной массы на горнодобывающих предприятиях позволяет значительно увеличить доступное время работы в периоды, когда люди не допускаются в рабочую зону из соображений безопасности (например, во время проветривания после проведения взрывных работ).

Углубленный анализ больших объемов данных, поступающих с оборудования, в режиме реального времени позволяет выявлять возможности повышения эффективности технологических процессов и качества продукции. Например, компания «Северсталь» активно используют подобные инструменты для выявления и прогнозирования проблем с качеством горячего и холодного проката, значительно снижая потери от брака и изменения назначения продукции на самых последних этапах длинной цепочки производства. Энергетические компании эффективно применяют методы продвинутой аналитики для ведения блоков в оптимальных режимах для повышения энергоэффективности и снижения уровня экологического загрязнения. Операторы электрических сетей отслеживают источники технологических и коммерческих потерь электроэнергии с помощью интеллектуальных систем. Нефтехимические компании строят каскад моделей больших данных для снижения вариативности ведения технологического режима и увеличения доли выхода целевой продукции.

Благодаря большим массивам данных прогнозировать продажи удается гораздо точнее, поэтому компании могут кардинально сократить складские запасы, расширив при этом возможности поставок.

- Цифровая система бережливого производства касается не столько ИТ, сколько бизнеса в целом. Хотя подразделение ИТ и предоставляет инструменты для организации цифрового производства, оно не несет ответственности за то, как эти инструменты применяются. Неправильно начинать цифровую трансформацию с вопроса о том, каким образом интегрировать новые технологии в старую ИТ-систему. Цифровая система бережливого производства формируется на гораздо более фундаментальном уровне. По сути, речь идет о будущем облике бизнеса в целом и о том, как этот облик повлияет на цепочку создания стоимости и на бизнес-модель. Многие промышленные компании в настоящее время работают над внедрением концепции «безлюдного производства», в рамках которой выстраивается модель управления производством с широким использованием роботов и дронов, внедрением моделей продвинутой аналитики для управления технологическим процессами и формирование удаленного единого центра управления производством. Цифровизация также ускорит вывод продуктов на рынок, то есть сократит продолжительность периода от проектирования продукта до начала продаж. Снизятся транспортные расходы. Наконец, благодаря высокой гибкости автоматизированного производства даже индивидуализация продуктов станет экономически эффективной.

- Внедрение цифровой системы бережливого производства — задача руководителей высшего звена, которую нельзя перепоручать. На сегодняшний день лишь немногие компании имеют четкий план действий в русле «Индустрии 4.0». Как показало недавнее исследование McKinsey, только 15% игроков сумели разработать реальную стратегию в этом отношении, включающую постановку конкретных целей и их каскадирование по бизнес-подразделениям для конкретизации источников получения экономического эффекта от цифровизации. Около 20% организаций определили сферы ответственности; как правило, речь идет о подразделениях, не уполномоченных принимать решения самостоятельно. В тех случаях, когда ответственность все же возлагается на линейные подразделения, они обычно находятся в корпоративной иерархии слишком низко и потому тоже не имеют достаточных сил, чтобы бороться с инертностью. В такой ситуации снова на помощь могут прийти методы, использовавшиеся для внедрения принципов бережливого производства в конце прошлого века. Чтобы трансформация принесла плоды в кратчайшие сроки, руководство компании должно лично контролировать этот процесс. Целесообразно также в структуре организации сформировать выделенное подразделение — носитель методологии и компетенций по выявлению и осуществлению цифровых изменений, которое будет осуществлять поддержку и внедрение цифровых проектов в бизнес-подразделениях. Цифровизация становится общей задачей бизнес-подразделений и новой организационной единицы, и ответственность за внедрение несут непосредственные руководители обоих подразделений. Уровень внимания и погружения руководителя организации, так же как и в случае с бережливым производством, будет значительно определять успех цифровой трансформации.

- Для внедрения цифровой системы бережливого производства необходим комплексный подход к трансформации. Как и переход к обычной системе бережливого производства, масштабная цифровизация фабрики или завода охватывает все компоненты цепочки создания стоимости. Важно помнить, что цифровизация — это инструмент, а не самоцель. Цифровая трансформация должна быть направлена на достижение бизнес-целей компании и повышение текущих ключевых показателей деятельности. Например, одна из ведущих нефтехимических компаний запустила программу цифровой трансформации диагностики текущей производственной системы и определила основные области для использования цифровых инструментов. Далее была проведена приоритизация цифровых инициатив с учетом ожидаемого экономического эффекта и сложности внедрения и была сформирована дорожная карта цифровизации на три года. При этом ответственным подразделением за внедрение конкретных цифровых инициатив является бизнес (производство, логистика, продажи и т.п.), а централизованное подразделение по цифровизации отвечает за общую координацию программы и успех цифровой трансформации. Важным элементом цифровизации является программа формирования у персонала необходимых навыков и компетенций в области цифровизации и цифровых методов работы.

- Несмотря на всю ее технологичность, цифровой системе бережливого производства все-таки необходимы люди. Хотя развернуть техническую инфраструктуру для «Индустрии 4.0» можно довольно быстро, без человеческих знаний и опыта обойтись все равно не удастся. Однако у рабочих и специалистов появятся в производственном процессе новые функции, которые в большинстве случаев потребуют новых навыков. Рабочий на конвейере превращается в наладчика, который вмешивается в ситуацию, если с роботом что-то произошло. Такой сотрудник должен гораздо лучше знать производственное оборудование и уметь управлять его настройкой. Специалисты по техобслуживанию и ремонту все меньше занимаются разборкой и сборкой узлов и все больше анализируют на компьютере расчеты моделей прогнозного ТОиР по вероятности наступления отказов и аномальному поведению оборудования. Инспекторы по качеству не занимаются аттестацией готовой продукции, а следят за изменением технологических параметров производства и анализируют модели влияния параметров на отдельные аспекты качества. Специалисты по производственному планированию не рассчитывают самостоятельно планы и графики производства, а разрабатывают и дорабатывают гибкую самообучающуюся систему производственного планирования. Мастера и бригадиры не демонстрируют рабочим обнаруженные отходы воочию, а показывают им фактические данные на компьютере. На предприятии появятся также новые роли и специальности. Инженеры в области данных будут выгружать огромные массивы из облачных систем хранения, обрабатывать, структурировать и подготавливать их для последующей обработки. Аналитики будут обрабатывать огромные массивы производственных данных, выявляя взаимосвязи и причинные зависимости, затем сверять свои результаты с результатами коллег, работающих на других фабриках и заводах, находить передовые модели и готовить рекомендации для производственного персонала. Бизнес-посредники, имеющие производственный опыт и владеющие навыками продвинутой аналитики, помогут обеспечить правильную интерпретацию полученных результатов и максимизировать эффективность использования времени аналитиками, отметая заведомо ложные направления анализа. Специалисты по интеграции ИТ-систем будут обеспечивать эффективную интеграцию заводской ИТ-инфраструктуры в общекорпоративную и управлять интерфейсами.

Компания McKinsey создала целую сеть обучающих центров по развитию цифровых навыков (Digital Capability Center, DCC), представляющую собой своего рода «фабрику завтрашнего дня». Пять филиалов центра в Чикаго, Сингапуре, Ахене, Пекине и Венеции наглядно демонстрируют, как новейшие технологии применяются на всех участках операционной цепочки создания стоимости — от разработки до производства и обслуживания. Центром DCC в Чикаго McKinsey управляет в партнерстве с Институтом цифрового производства и инновационного дизайна (Digital Manufacturing and Design Innovation Institute, DMDII). Компания также сотрудничает и с другими поставщиками технологий и исследовательскими институтами. Практические занятия в центре помогают компаниям осваивать возможности «Индустрии 4.0» последовательно и целенаправленно (рис. 5.4).

Кроме того, для обучения навыкам цифрового производства линейного персонала McKinsey создала «мобильную цифровую фабрику», которая позволяет организовать модули цифрового обучения непосредственно на производстве и провести обучение большого количества производственного и технологического персонала «без отрыва» от места работы. Например, одна нефтехимическая компания провела обучение около 100 сотрудников линейного производственного персонала непосредственно на базе своего пилотного цифрового предприятия с использованием «мобильной цифровой фабрики». Данный формат обучения подразумевает модули по различным аспектам деятельности производства, которые могут быть адаптированы под потребности заказчика.

Сквозная цифровизация производства ставит перед руководством непростые задачи. Все же этот процесс носит не революционный, а эволюционный характер. Другими словами, после тщательного анализа потребностей и комплексного планирования трансформации не следует приступать к внедрению цифровых технологий сразу, повсюду и одновременно. Для начала следует ограничиться внедрением конкретных цифровых инициатив и извлечь из полученного опыта уроки. Тогда следующий проект пройдет уже гораздо более эффективно, поскольку сотрудники приобретут необходимые навыки и опыт, а руководители поймут, какие направления лучше всего развиваются своими силами, каких результатов проще достичь в партнерстве и какие ресурсы нужно приобрести на стороне.

5.8. Цифровизация в офисе: бал правят роботы

Об автоматизации административных функций

Что, если следующую книгу о цифровизации напишет талантливый… робот? Программа Quill от американского стартапа Narrative Science анализирует данные и преобразует их в конструкции естественного языка, используя для этого средства искусственного интеллекта. В итоге буквально за несколько секунд создаются отчеты и статьи, которые читаются так, как будто их написал человек. Другие программы лишают работы помощников адвокатов, тщательно изучая в кратчайшие сроки горы документов и обнаруживая в них все относящиеся к делу сведения быстрее любого человека.

Удивительные способности Quill проливают свет на ту сторону цифровизации, которая нередко остается в тени: автоматизация и робототехника коренным образом меняют трудовую деятельность не только на заводах, фабриках и складах, но и в офисах. По данным исследования Глобального института McKinsey, в 2015 г. машинам можно было бы уже поручить 45% всех задач, за выполнение которых людям платят деньги. Еще 13% задач можно будет автоматизировать за счет технологий, разрабатываемых в настоящее время, например программ, позволяющих роботам понимать человеческую речь. Согласно этому исследованию, примерно в 60% всех профессий машины смогут выполнять не менее 30% всех задач. Даже в сфере управления роботы-помощники смогут взять на себя 20% функций.

И эти оценки уже сейчас воплощаются в реальность на российском рынке — можно привести множество примеров успешного применения технологий роботизации и искусственного интеллекта для компаний из разных отраслей.

- 98% решений о выдаче кредитов для физлиц и 30% решений о кредитовании юрлиц в Сбербанке принимает искусственный интеллект — «Интеллектуальная система управления», а на вопросы о местонахождении банкоматов с функцией самоинкассации клиентам теперь отвечает робот Анна.

- Банк ВТБ внедрил робота-коллектора для автоматизации обзвона клиентов-должников, который обходится в шесть раз дешевле оператора.

- «Вымпелком» использует технологии рооботизации для работы с документацией. Роботы позволили исключить ошибки, связанные с человеческим фактором, снизить трудозатраты на рутинные операции на 60% и ускорить их на 30%.

- На Магнитогорском металлургическом комбинате робот обрабатывает входящую электронную почту от поставщиков, выполняет поиск по базам РЖД для проверки статуса отправки грузовых вагонов, информирует специалистов коммерческой дирекции о результатах проверки, формирует отчеты.

Автоматизация процессов кардинально меняет работу в офисе

Сегодня обычный робот способен взаимодействовать с компьютерными программами на рабочем месте не хуже человека. Он может освоить Word и Excel и даже умеет пользоваться системами управления ресурсами предприятия (ERP). В целом он действует согласно правилам и только обрабатывает структурированные данные, не обучаясь на них. Эксперты называют такой подход роботизацией процессов. Роботизация процессов позволяет многие задачи, все еще требующие участия человека, перепоручить роботам, которые смогут выполнять их значительно быстрее, не зная усталости.

Роботы, оснащенные необходимыми программами, способны готовить для компаний месячные или квартальные отчеты, тогда как раньше для этого зачастую приходилось вручную собирать данные из нескольких разных источников. Отчеты, создаваемые с помощью ПО, вполне удобочитаемы и даже хорошо отформатированы. Такая технология позволяет сократить затраты и высвободить человеческие ресурсы для более сложной работы, связанной с интерпретацией данных. Очень скоро благодаря полной автоматизации процессов можно будет и годовые финансовые отчеты создавать одним нажатием кнопки. Новые сотрудники компании будут с первой минуты иметь в своем распоряжении все необходимые для продуктивной работы сведения и инструменты. В этом «дивном новом мире» труда у многих сотрудников могут появиться виртуальные ассистенты, готовые по первому требованию выполнить те или иные действия, основанные на правилах (рис. 5.5).

Однако по-настоящему интересно становится там, где речь идет о когнитивных вычислениях, называемых также искусственным интеллектом. В этом случае машина имитирует когнитивные (познавательные) функции человека: учится, решает проблемы и выдает результаты анализа данных на естественном языке. Одним из известных примеров в этой области является виртуальный помощник Siri, разработанный компанией Apple. Он может реагировать на устные вопросы пользователей смартфона iPhone и находить ответы на них в интернете. Siri преобразует простые голосовые команды в текст и дает простые ответы. Более мощные виртуальные помощники понимают человеческую речь и способны анализировать смысл и интонацию в соответствующем контексте, полностью копируя человеческое взаимодействие. Например, разработанная фирмой IPsoft программа Amelia используется в корпоративных службах ИТ-поддержки и может, например, выдать сотруднику новый пароль, если старый он забыл.

Компьютеры типа Watson от IBM и DeepMind от Google представляют собой другое направление. Они способны обучаться на основе данных и использовать свои колоссальные вычислительные мощности для анализа проблем, которые человеку оказываются не по плечу. Сочетая различные подходы и инструменты между собой, можно создать когнитивную систему, работающую по аналогии с человеческим мозгом, только мощнее. Такая когнитивная система окажется способна полностью понимать людей; единственное, чего ей не будет хватать, — это чувств, но со временем могут появиться и они.