Перенос миноми в сварочный цех в Джорджтауне

Когда Гари Конвис был президентом завода в Джорджтауне, он узнал о Central Motors, входящей в группу компаний Toyota в Японии. Они специализируются на изготовлении стальных корпусов автомобилей, которые изготавливают в достаточно большом ассортименте в весьма маленьком и тесном цехе.

У этого завода была репутация крайне эффективного. Гари посетил завод, увидел систему миноми в работе и был шокирован: «Это просто великолепно». Он начал подсчитывать, насколько они могут повысить эффективность, используя миноми в Джорджтауне. Не бережливый лидер отправил бы нескольких инженеров с распоряжением: «Мы хотим внедрить миноми везде. Выясните, что они делают, закажите оборудование и установите его». Но Гари действовал иначе. Он вернулся на свой завод в США и создал небольшую команду В-работников производства и технической службы во главе с одним инженером по имени Виджей. Виджей был отличным инженером, возможно, лучшим на заводе, хотя грубоватым и неконтактным. Зная это, Гари назначил Виджея руководителем группы сварщиков и отправил группу в Японию на две недели, что само по себе большое дело. Как часто американские компании отправляют в Японию рабочих?

Их задача заключалась в посещении завода Central Motors. Когда они посчитают, что они все изучили, они могут вернуться домой и попробовать сделать что-то подобное на пилотном участке. После первого посещения Виджей и его команда были настолько впечатлены увиденным, что они просто все скопировали. Central Motors пользовались чем-то похожим на крюк для подвешивания туш. Представьте крюки с тушами телятины, курицы или индейки, которые перемещаются под действием силы тяжести к месту их использования. Когда вы снимаете одну тушу с крюка, на конвейер подаются следующие. На заводе вместо туш так перемещались штампованные металлические части — части кузова подвешивались на крюки, а крюки размещались на узких роликовых тележках в верхней части помещения. Когда работник снимает деталь с конвейера, следующая перемещается дальше под действием собственной массы. Как только стойка на колесах загружена деталями, вы просто толкаете ее на сварочную линию, и вам не нужен никакой контейнер. Хотя это хорошо работало в Central Motors, в Кентукки эта система провалилась.

Почему? Во-первых, когда рабочие двигали тележки с подвешенными деталями, они сталкивались друг с другом, что приводило к небольшим повреждениям. В Central Motors вмятины выправлялись, когда детали прижимались и сваривались, так как у их сварочной системы были пневматические фиксаторы, которые с большой силой сжимают детали, выравнивая дефекты. Система сварки в Джорджтауне была другой, поэтому иногда возникал брак. Во-вторых, это было небезопасно — детали болтались в воздухе, и рабочие могли повредить руку, попавшую между деталями.

Итак, это была первая фаза. Простое копирование не сработало. Во второй фазе они должны были подумать о контрмерах. Инновационная идея заключалась в изменении концепции крепления деталей — вместо фиксации сверху закреплять их снизу, как будто удерживая пальцами. Они начали думать о держателе типа того, что используется для DVD-дисков. Они приварили металлические пальцы, которые удерживали детали. Это дало превосходный результат, детали стали фиксироваться лучше.

Интересно, что потом началась третья фаза, когда сотрудники Central Motors услышали об этом и во время своего визита в Кентукки признали эту систему лучшей, чем у них. По возвращению в Японию они начали эксперименты и поняли, что они могли автоматизировать процесс разгрузки и загрузки деталей на тележку. Робот мог легко брать компоненты, подавать их на блок, и тогда не требовался человек для разгрузки штамповочной машины. Потом TMMK скопировали эту идею для сокращения трудозатрат на штамповке. Теперь мы учились друг у друга. Это был не просто обмен идеями от Японии к США. К тому же сотрудники штамповочного цеха приняли во всем этом самое активное участие.

На четвертой фазе в Кентукки развили идею, автоматизировав подачу материалов из цеха штамповки в сварочный цех с помощью автоматических самоходных тележек, как мы видели на фотографии из Dana. Детали роботом забирались со штамповочного пресса и размещались на стенде, который устанавливался на тележку, которая сама двигалась к конкретной точке в сварочном цехе.

На пятой фазе — и заметьте, что на это ушли не месяцы, а годы, — они дополнили это системой предварительного заказа запчастей. В этой системе вместо подачи деталей A, B, и C партиями осуществляется подача определенных деталей А, В и С для определенного продукта. То есть вместо подачи одной тележки с дверьми, другой тележки с капотами и третьей тележки с мелкими деталями они подают одну тележку, где находятся капот, дверь и мелкие запчасти, которые нужны для определенной машины. Члены команды в таком случае находят в тележке только те компоненты, которые нужны. Похоже на мебель, которую вы собираете сами.

Вначале тележки возил человек, а на шестой фазе его заменила автоматическая самоходная тележка. Правда, потребовался человек, который размещал комплект деталей на тележке, которая далее уезжала на производственную линию. Но эффект от повышения производительности линии превышал затраты на этого человека.

Распространение подобной практики на другие участки завода требовало большего количества автоматических тележек. Вот где они получили огромную пользу от В-работников, когда один вдумчивый рабочий задал вопрос, зачем они покупали столько автоматически управляемых тележек по цене 30 000–40 000 долларов за штуку, если они могли сделать их сами за несоизмеримо меньшие деньги.

В конце концов они умели сваривать — и могли и, в принципе, должны были сделать тележки сами. Им еще пришлось запрограммировать компьютер на управление тележками: «остановка здесь», «старт здесь», «разгрузка», «остановка» и т.д. Один из рабочих, который занимался компьютерным программированием в качестве хобби, сказал: «Я хотел бы попробовать сам запрограммировать одну из этих штук. Почему бы вам просто не дать мне попробовать?» И он сам выяснил, как это сделать.

Когда они сделали первую самодельную автоматическую тележку, то устроили большой праздник. Представьте себе шарики, еду, напитки, собравшихся людей и Гари Конвиса, президента, спустившегося на производство, вставшего на тележку и прокатившегося на ней по производственной линии. С этого времени на изготовление одной тележки требовалось лишь несколько тысяч долларов. Огромная выгода. Тележки изготавливались членами команды, которые были рады запачкать руки, чтобы все у них заработало как надо.

И наконец, седьмая фаза связала этот процесс с поставщиками. Они получали детали в больших ящиках и уже у себя переводили все в систему миноми. Но что если бы поставщики смогли выкладывать компоненты в ящиках в нужной им последовательности?

В каждой из этих фаз, которые занимали немало времени, было реализовано много индивидуальных кайдзен, прежде чем они пришли к автоматизированной системе подачи того, что нужно, в необходимом количестве и в нужную точку. Теперь рабочие просто берут с тележки то, что им нужно. Это повысило производительность сварщиков. Это повысило производительность линии подачи материалов и значительно сократило время и затраты на переналадку линий для производства новых продуктов.

Результаты проекта миноми

Итак, каковы же были результаты проекта миноми, реализованного маленькой командой во главе с отличным инженером Виджеем? Они убрали 40 погрузчиков, высвободили более 100 позиций на линии, а команда научилась изготавливать и программировать собственные самодвижущиеся тележки, что сократило затраты всего завода. Такие результаты были достигнуты с применением этой системы только для половины штампованных компонентов, и после этого мероприятия по кайдзен продолжались. При покрытии второй половины завода они получили еще 100 позиций и убрали еще 40 погрузчиков. Еще одним важным результатом стало развитие лидерства, в частности — способности к лидерству у Виджея.

После окончания седьмой фазы я прогуливался с Виджеем по заводу — тогда еще разные части сварочной линии находились на различных этапах внедрения системы и разница очень сильно бросалась в глаза. Меня потрясло больше всего то, что все звали Виджея, чтобы попросить его помощи: «Виджей, у нас вот какая идея по улучшению твоей системы». Виджей приветствовал рабочих, записывал их идеи и жал им руку. Он казался самым популярным человеком на заводе! Сложно поверить, что еще несколько лет назад этого человека считали неконтактным. Теперь же многие сварщики хотели быть в команде Виджея, так что у него появилась возможность выбирать членов своей команды.

Причина, по которой они хотели оказаться именно в этой команде, заключалась в феноменальном уровне обучения и развития, которое они получали благодаря кайдзен. Это все расцвело благодаря Гари Конвису, который еженедельно встречался с командой Виджея и действительно относился к этому серьезно. Гари Конвис, президент компании с 6000 подчиненными, был лично вовлечен в каждый этап трансформации. Когда он увидел пример работающей системы в Японии, то ограничился простым копированием. Он запустил процесс кайдзен, чтобы начать эксперименты и со временем учиться на опыте. Они развили и улучшили то, что увидели в Японии. Это великолепный пример кайдзен в действии, ценности В-работников и развития такого первоклассного лидера, как Виджей.

Результаты проекта миноми

- Устранено 40 автопогрузчиков

→ + 40 автопогрузчиков;

- Высвобождено 100 позиций на линии

→ + 100 ещё позиций.

Команды научились собирать и программировать самоходные тележки, сократив затраты на каждую с 25 000 до 4000 долларов. Виджей расцвел как лидер, обучая и развивая маленькую команду рабочих.

Стандарт работы для поддержки кайдзен в рабочих группах

Стандартизированная работа для маршрутного автобуса

В 2005 году нам представилась возможность поддержать компанию Hertz в деле освоения бережливых технологий. Одним из инструментов, который мы им предложили, была стандартизированная работа для всех операций, выполняемых на всех стоянках автомобилей Hertz.

Во многих аэропортах США Hertz предоставляет такую услугу, как доставка клиентов автобусом туда, где находится арендованная ими машина. Они гарантируют, что вам не придется ждать больше 10 минут, чтобы это обеспечить, автобусы должны отъезжать в заданные временные интервалы и тратить на маршрут одно и то же количество времени.

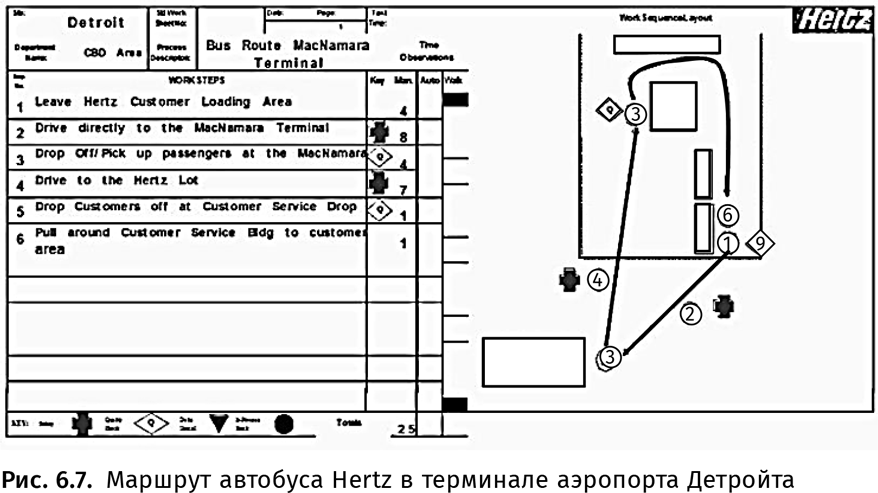

Все водители автобусов должны следовать стандартам. В качестве примера мы показываем перемещение автобуса в терминале аэропорта McNamara (рис. 6.7). Каждый шаг прописан очень четко: указано время выполнения, аспекты безопасности, точки контроля качества и схема движения. Это обычный лист стандартизированной работы. Общее время маршрута составляет 25 минут, поэтому для того, чтобы гарантировать максимум ожидания 10 минут, требуется три автобуса.

Разбивка работы на элементы для обучения

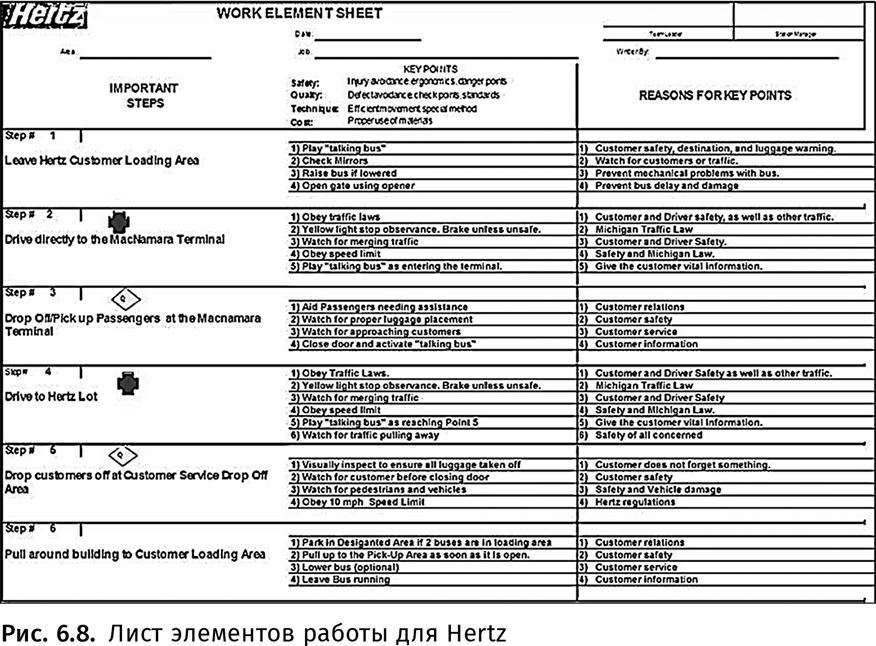

Вот еще одна таблица, которая в Toyota называется декомпозицией работы или список элементов работы. Целью этой таблицы является обучение. Стандарт работы дает вам общую картину того, что вы должны делать, и стандартное время выполнения, но для обучения необходимо погрузиться в детали и разбить эти большие шаги на более мелкие. И для каждого такого маленького шага необходимо показать, как его нужно выполнить. Описание должно включать ключевые аспекты выполнения работы, вопросы качества и безопасности. Ниже мы приводим пример такого инструмента для обучения водителей автобуса.

На рис. 6.8 изображена часть списка элементов работы. Например, прежде чем покинуть зону встречи с клиентами, необходимо включить небольшой аудиоролик с информацией для пассажиров. Если в автобус входили пассажиры с ограниченными возможностями, следует убрать подъемник. Каждое такое действие требует обучения. Вы учите все это с помощью повторения — описываете, показываете и позволяете учащемуся пробовать, объясняете более подробно ключевые моменты и даете возможность попробовать еще раз. Это называется методом «обучения с помощью рабочих инструкций». Такое обучение впервые показали Toyota американцы, которые создали систему производственного обучения Training Within Industry — программу министерства обороны Соединенных Штатов во время Второй мировой войны. О ней мы подробно рассказываем в нашей с Дэвидом Майером книге «Талантливые сотрудники: Воспитание и обучение людей в духе дао Toyota».

Список элементов работы (Work Element Sheet, WES) для обучения:

- декомпозирует стандартную работу на более мелкие элементы;

- включает ключевые моменты и объясняет:

- качество;

- безопасность;

- особые приемы;

- объясняет некоторые шаги при помощи рисунков.

Основная задача лидера группы заключается в том, чтобы быть тренером. Если вы лидер группы или лидер команды, вы учите людей выполнять стандартную работу, проверяете соответствие стандарту и, если видите отклонения, выясняете причину. Причина может быть в том, что они нашли способ лучше, и тогда вы включаете этот способ в стандартную работу. Собственно, именно это предоставляет таким лидерам способ добавлять ценность с помощью кайдзен.

Последовательное решение проблемы отклонения от стандарта

При наличии четких стандартов (рис. 6.9) вы легче сможете замечать отклонения от них, а значит — видеть проблемы, ведь проблема это и есть отклонение от стандарта работы. Вы можете решать проблемы сразу, а не ждать, пока они накопятся. В противном случает вам придется изучать отчеты за прошедшие три месяца, а за это время произойти могло много чего. Мы в идеале стремимся к последовательному, а не массовому решению проблем, и это дает нам гораздо больше возможностей для PDCA, для обучения рабочих, лидеров групп, лидеров команд и менеджеров решать проблемы.

Стандартная работа: роли и ответственность

Все зависит от людей, которые берут на себя ответственность за разработку, соблюдение и улучшение стандартов. Кто ответственный и каковы роли? Основная роль члена команды, который выполняет работу, — следовать стандартам. Делайте, как в них написано, но ищите способы их улучшить и устранить потери и предложите изменить стандарт. Эксперты, инженеры создают предварительный стандарт работы при запуске нового продукта: мы уже обсуждали роль пилотных команд, состоящих из рабочих, которые тоже являются частью этого процесса в Toyota. Эксперты должны проанализировать изменения, которые могут оказать влияние на качество, производительность или безопасность. Лидер рабочей группы может привлекать экспертов на помощь, если им не хватает знаний. Кроме этого, эксперты периодически проводят аудит стандартной работы.

Лидер команды должен уметь обучать при помощью рабочих инструкций, разбивать стандартную работу на элементы, чтобы они могли обучать членов команды. Они также создают списки элементов работы, наблюдают за членами команд, ежедневно контролируют выполнение всех элементов стандартной работы и работают с членами команд и лидерами групп над разработкой новых стандартов и поисками новых идей усовершенствования.

И, наконец, лидер группы также отслеживает выполнение стандартов работ с помощью формальных аудитов, которые поверяют результаты аудита, сделанного лидером команды, иногда совместно с ним. Лидеры группы оценивают предложения по изменению стандартов работы, координируют запуск новых продуктов, координируют процессы обучения и развития членов команды. У каждого есть роль, привязанная к стандартной работе.

Даже менеджер и ассистент менеджера вовлечены. Они не сидят в своих кабинетах и не проводят весь день на совещаниях. Они должны прийти на производство и лично убедиться, что на рабочих участках работа выполняется в соответствии со стандартом, идет обучение с помощью рабочих инструкций и реализовываются мероприятия по кайдзен. Конечно, они должны обладать определенными навыками, чтобы увидеть, следуют ли работники стандартам.

Лидер команды:

- обучает членов команды стандартной работе, используя метод обучения с помощью рабочих инструкций;

- создает списки элементов работы;

- наблюдает, как члены команды следуют стандартам;

- работает с членами команды и лидерами групп над разработкой новых стандартов работы;

- ищет способы устранения потерь.

Лидер группы:

- наблюдает, как члены команды следуют стандартам;

- оценивает предложения членов команд по обновлению стандартов работ;

- координирует запуск новых продуктов;

- координирует обучение и развитие членов команды;

- ищет способы устранения потерь.

Менеджеры / помощники менеджеров:

- обеспечивают выполнение стандартной работы и обучения по рабочим инструкциям на всех рабочих участках;

- периодически проверяют, что члены команд в цехах следуют стандартам;

- анализируют и инициируют изменения стандартов работы.

Стандарты работ и обучение с помощью рабочих инструкций также используется для фиксации того, кого каким навыкам обучили (рис. 6.10). Например, если весь круг закрашен, это означает что рабочий может выполнять данную работу со 100%-ной производительностью. Вы можете видеть, что разные люди в разной степени обучены разным навыкам. Это отличный инструмент для того, чтобы понять, достигаете ли вы своих целей по навыкам персонала. Мы можем показать, сколько людей необходимо обучить конкретной работе, а сколько человек уже обучено. Это также инструмент перевода сотрудников на другую работу. Если кто-то не выходит на работу, для перестановки людей на рабочих участках лидер группы может посмотреть на такую матрицу и легко увидеть, кто какую работу может выполнять.

В чем заключается стандарт работы лидера?

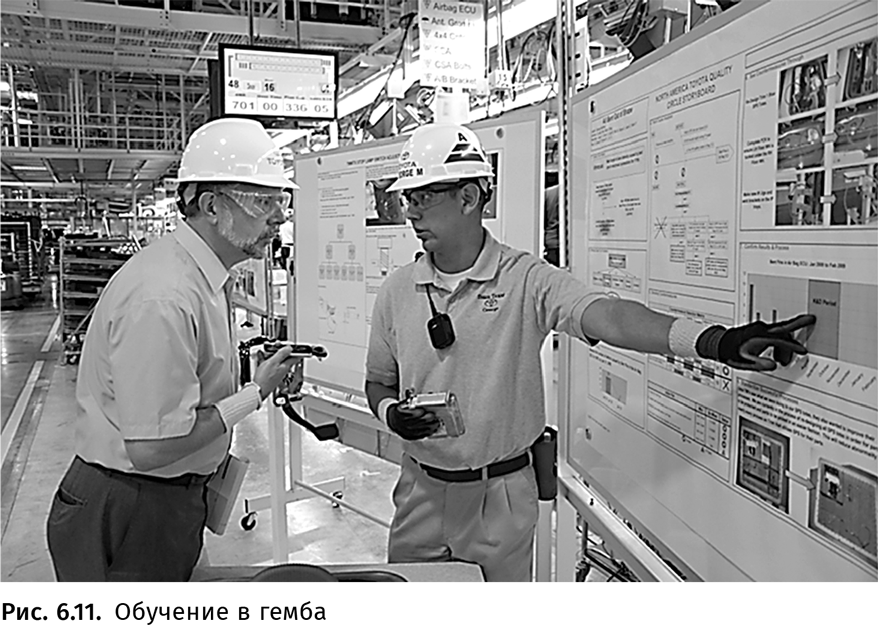

Согласно дао Toyota, менеджер — это учитель, а учитель в боевых искусствах — это мастер. В таком случае подчиненный менеджера— подмастерье. Это фото (рис. 6.11) было сделано на заводе Toyota в Техасе, когда мне рассказывали, как они обучали решению проблем во время Великой рецессии, когда члены команды приходили на работу, хотя работы не было. Они каждый день учили их новому навыку. Роль наставника в том, чтобы бросать тебе вызов — твоему образу мысли, твоему образу действий, давать тебе задания и потом внимательно наблюдать, большую часть времени не давая никакой обратной связи, чтобы ты учился выплывать сам. В конце концов они оценят твои усилия и дадут тебе следующее задание.

Отношения мастер–подмастерье, которые были общепринятыми сотни лет назад, никогда не забывались в Toyota. Когда вы начинаете новую работу, у вас всегда будет кто-нибудь, кто сможет вас обучать, обычно это ваш начальник. Если вы работаете над определенным проектом, это может быть какой-либо эксперт в производственной системе Toyota. К таким менеджерам неизменно испытывают уважение — как подмастерье уважает обучающего его мастера.

Например, когда Стив Анджело приехал в Джорджтаун занять позицию исполнительного вице-президента и потом — президента, сначала он был подмастерье, и у него было несколько мастеров — японцев, а также Гари Конвис, которые учили его, в чем заключается работа президента завода. Несмотря на десятилетия опыта работы топ-менеджером в GM и в NUMMI, он охотно им подчинялся и учился, в том числе — у рабочих, когда обучался их работе.

Позже в бережливом производстве появилось понятие «стандартная работа лидера», основанное на простом предположении: если вы заставите лидеров ходить в гемба и дадите им перечень вопросов, которые нужно задавать, или чек-лист того, на что обратить внимание, они станут бережливыми лидерами. В теории стандартная работа для лидера — интересный концепт. Мы хотели бы обратить внимание на важность повторять одни и те же модели поведения, которые на данный момент являются лучшими из известных способов планирования и управления бизнес-процессами.

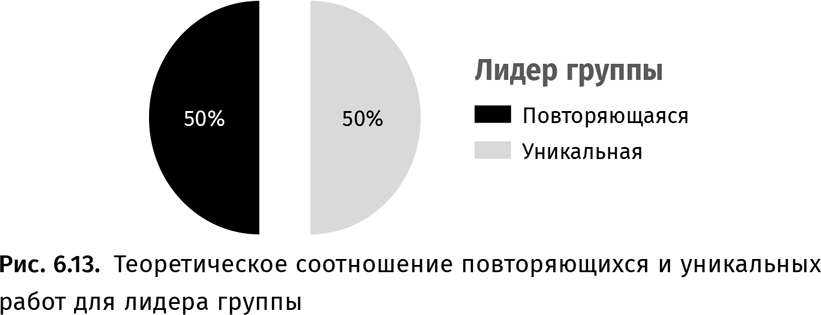

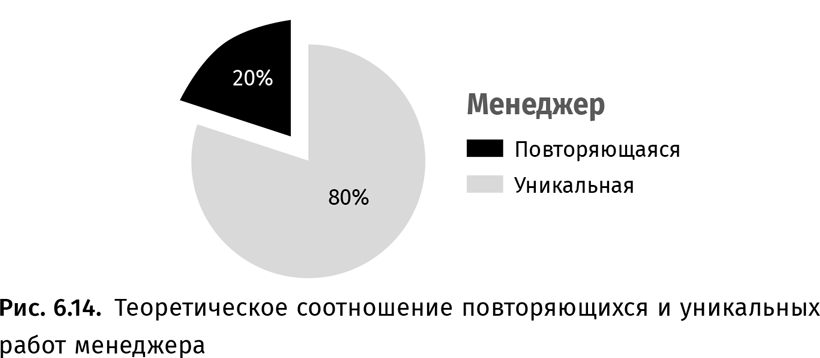

Стандартная работа — основное содержание работы

Многое из того что лидер делает каждый день, быстро становится привычным. На рис. 6.12–6.14 (бывшего менеджера Toyota Тони Макнотона) описывается соотношение повторяющихся и уникальных дел, которое отличается в зависимости от уровня лидера. Чем выше ваш уровень в организации, тем больше вы должны реагировать на уникальные обстоятельства и импровизировать, и чем ближе вы к лидерству над добавляющими ценность членами команд, тем больше в вашей работе привычных, стандартных действий.

Посмотрим на лидера команды в Toyota (рис. 6.12). Они не работают на линии сами, но реагируют на сигналы андон. Лидер команды может быть обучен многим деталям подобного реагирования. Как только загорается лампочка, ты становишься ответственным, теперь ты в центре внимания. Член команды просто тянет за шнур, он свою задачу выполнил: привлек внимание к проблеме. Что ты проверяешь сначала? Тебя могут научить определенной последовательности действий, но в реальности каждая ситуация, с которой ты сталкиваешься на линии, будет разной, и, кроме знания стандартных решений, ты должен обладать высоким профессионализмом для решения нестандартных проблем.

Что делать, если не хватает детали? Что делать, если член команды выпустил брак? Как определить, остановить ли линию или второй раз потянуть за шнур и решить проблему, пока автомобиль движется по линии? Что делать, если проблема превышает ваш уровень ответственности, если вы не можете ее решить и вам нужно обратиться за помощью? Для решения таких ситуаций в компании разработаны правила, хотя всегда остается место и для импровизации.

Как у лидера команды, у вас есть такие регулярные задачи, как проверка качества рабочих инструментов. Например, соответствует ли момент затяжки динамометрического ключа нормам? Вам надо это проверить. Или вы собираете данные, которые потом размещаете на досках, около которых встречаются члены команды. Есть вещи, которые вы должны проверить до начала смены. Как лидер команды, вы приезжаете на работу раньше, чтобы все было готово к запуску линии. Грубо говоря, 80% вашей работы довольно типичны, и где-то 20% ситуаций уникальны, и вы должны импровизировать. На машине случилась поломка, с которой вы ни разу не встречались, и вы должны придумать решение. И даже в этом случае рядом найдется лидер группы, который придет на помощь.

У лидера группы соотношение повторяющихся и уникальных работ ближе к 50/50 (рис. 6.13). Лидер группы — это начальник линии. Обычный день может начинаться с просмотра журнала записей, оставленных лидером группы предыдущей смены. Дальше вы обходите линию вместе с другими лидерами групп, чтобы увидеть текущую ситуацию и определить, что необходимо подготовить к запуску производства. Когда на работу приходят члены команды, вы приветствуете их и спрашиваете, что они думают по поводу несоответствий. Иногда кто-то не выходит на работу, и тогда необходимо совместно с другими лидерами групп выполнить перестановку. Вы подтверждаете, что состояние цеха соответствует чек-листу 5S, и убеждаетесь, что все надели средства индивидуальной защиты. После этого вы разрабатываете план дня, включая в него совещания с командами, обсуждение вопросов безопасности и качества.

Во время производства большая часть работы лидера группы посвящена посещению линий и реагированию на несоответствия. У него также есть регулярная работа, например аудит соблюдения рабочими стандартов и выполнения операций технического обслуживания. После остановки производства нужно поработать с документами или на компьютере, составить отчет и заполнить журнал, который пригодится для следующей смены. В том числе в это время часто планируются мероприятия по кайдзен.

Когда вы переходите на уровень менеджера, наверное, лишь 20% работы повторяется, а в 80% случаев необходимо адаптироваться под обстоятельства и потребности людей. Мы бы поспорили со стандартом работы лидера и сказали, что даже менеджер может оптимизировать эти 20% работы с помощью стандартов (рис. 6.14). В общем, один день из пяти в неделю довольно рутинный, и именно эту часть работы можно стандартизировать. В этот период вам необходимо учиться коучингу совершенствования. Можно стандартизировать вопросы, но требуется дополнительно обучаться правильно задавать вопросы, чтобы люди более осмысленно и глубоко занимались совершенствованием.

Для остальных видов работ нужно учиться у наставников в течение многих лет — это скрытая часть работы, которую невозможно прописать. Эти навыки приходят с опытом решения различных проблем. Вы развиваете набор навыков, которые позволяют вам разобраться с сотрудником, который периодически отсутствует на работе. Вы решаете проблему со станком, который ломается в самый ответственный момент и из-за которого может остановиться все производство на целый день. Вы решаете проблему с поставщиком, который не доставил ваш заказ вовремя. Вы можете возглавить кросс-функциональную работу по достижению передовых целей для поддержки стратегии компании. Вы это много раз делали до этого. И хотя каждая ситуация уникальна, она похожа на то, что вы делали в прошлом. Вы развиваете набор навыков для 80% задач, а для остальных 20% рутинных, определенных, повторяющихся задач могут быть разработаны стандартные процедуры.

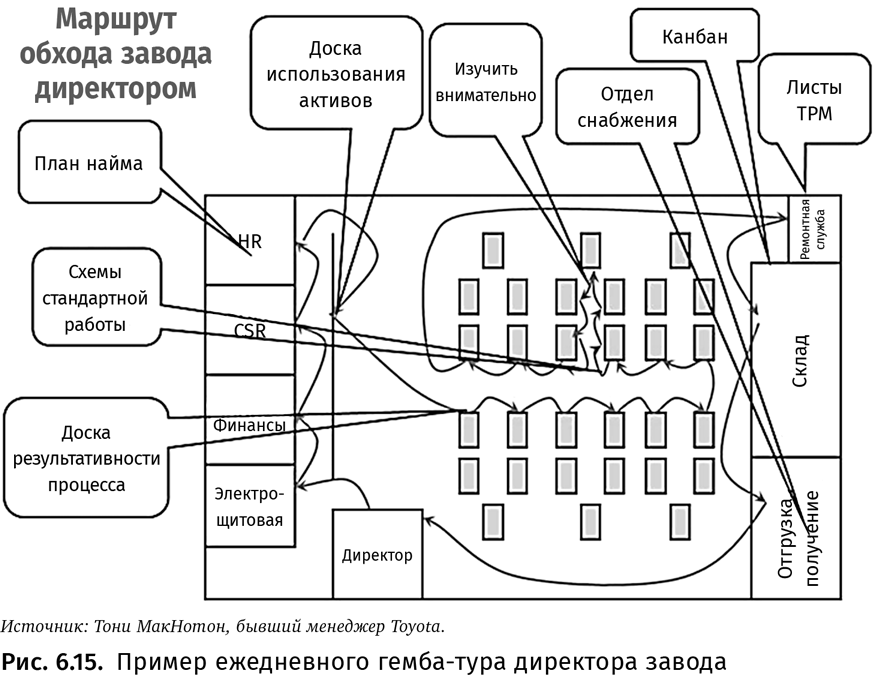

Стандарт работы лидеров в гемба

Основой регулярной работы бережливого лидера должно быть ежедневное посещение гемба. На рис. 6.15 мы показываем ежедневный маршрут директора по проверке всех процессов на заводе. Он выполняет его ежедневно, только если не случится что-нибудь срочное. Мы отметили участок, который он решил изучить сегодня особенно глубоко, а также группу, с которой он проведет больше времени. По каждому пункту визита у него определены вещи, на которые он обращает внимание.

Директор определил конкретные моменты, на которых он сфокусируется во время обхода. Эти моменты со временем меняются. Например, в службе по работе с персоналом это может быть план найма, и они будут обсуждать именно эти вопросы. Если эта информация визуализирована и они могут увидеть статус найма по каждой вакансии, будет гораздо проще задавать правильные вопросы и стимулировать обсуждение.

Зафиксированный стандарт работы для лидера полезен, но это только первый шаг, пока лидер не станет по-настоящему бережливым, когда он сможет делать все это без шпаргалки и без формально написанного стандарта. Лидеры в гемба должны не просто прогуливаться по производству — они должны систематически проверять процесс и обучать людей. Тщательно разработанные стандарты и визуальные инструменты, показывающие отклонения от стандартов, помогают делать это эффективно. Должен быть план обхода и ясная цель каждого обхода. Именно тогда менеджер становится учителем и коучем, а не просто слоняющимся туда и сюда начальником, беспорядочно отдающим приказы.

Стандарт работы лидера, который мы описали, является типовым способом проверки рабочих мест — как фактическое их состояние отличается от стандарта. Цель — коучинг. Ката коучинга, описанная в пятой главе, дает другой тип стандарта работы лидера. Он создан для развития типовых проектов по улучшению, нацеленных на достижение определенных показателей. В центре внимания — отношения коуча и обучаемого, и он четко направлен на развитие регулярных практик по улучшению, а не на общие обходы с проверкой рабочих мест.

Соединяем все вместе

Стандарт работы, визуальный менеджмент и стандарт работы лидера взаимосвязаны. Стандарты дают цели, к которым нужно стремиться, — сократить вариабельность и давать высокий результат. Визуальный менеджмент — это инструмент, позволяющий легко видеть отклонения от стандарта для решения проблем. Стандартная работа лидера заключается в развитии других лидеров, которые в свою очередь будут регулярно проверять системы и людей в гемба, опираясь на свои стандарты и системы визуального менеджмента, которые дают возможность лидеру сфокусироваться на самых важных в данный момент проблемах.

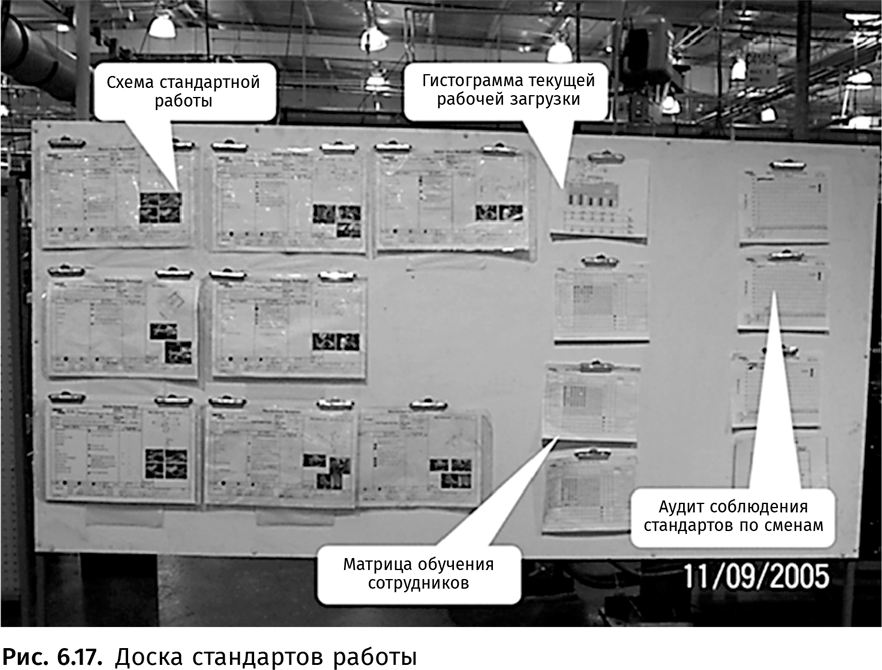

Представим завод, на котором все это выполняется: есть доски визуального контроля со всеми ключевыми документами для рабочих групп. Мы видим лидера команды на участке в рабочей ячейке (рис. 6.16), вы видите, что на участке активно используется визуализация.

На доске размещены стандарты (рис. 6.17) по каждой работе, гистограмма текущей рабочей загрузки, матрица обучения сотрудников и результатов аудитов соблюдения стандартов по сменам. Легко понять, как данная доска помогает менеджеру или лидеру группы во время коучинга.

На рис. 6.18 показана схема стандартной работы, которая должна быть подписана лидерами групп и лидерами команд. На приведенном примере схема подписана тремя сменами (работа осуществляется в три смены). Это является подтверждением согласия делать эту работу именно таким способом. После внесения изменений стандарт снова подписывается всеми, подтверждая согласие с изменениями.

Дальше мы видим простую карточку аудита (рис. 6.19). Обратите внимание, что это просто ответы «да» и «нет». «Стандарт работы на своем месте? Да или нет?» «Он актуален и одобрен? Да или нет?» В этом примере он еще не одобрен. Для получения итогового результата вам просто нужно сложить все ответы «да». Это очень просто. Можно было использовать пятибалльную шкалу, но это было бы сложнее. Стандарт работы либо выполнен правильно, либо нет. Либо он в правильном месте, либо нет. Либо он актуален и одобрен, либо нет. Нет степени актуальности, которую можно было бы измерить. Вы можете отметить на графике общий результат и определить красные, желтые и зеленые участки.