Поддержка ежедневных улучшений

бережливое лидерство в рабочих группах

Коротко о саморазвитии и развитии других

В четвертой и пятой главах мы говорили о развитии (точнее — саморазвитии) лидеров, которые в дальнейшем могут обучать и быть наставниками или коучами для других (рис. 6.1). Мы обсудили первые два шага нашей модели. После каждого блока я просил вас сначала подумать, как эти идеи лидерства соотносятся с реальной ситуацией в вашей организации. На первом шаге я попросил вас подумать о саморазвитии и действиях, которые вы можете предпринять для повышения уровня ваших навыков, прежде всего навыков решения проблем. На втором шаге я попросил вас подумать, как вы можете стать наставником и развивать других. Я надеюсь, что вы выполнили хотя бы часть из этих заданий. Вы оценили себя, увидели отклонения и возможности и, я надеюсь, начали сложную работу по повышению уровня собственных навыков.

Обычно в компаниях, с которыми мы работаем, все происходит так: мы начинаем общаться на уровне топ-менеджмента, например вице-президента или даже выше. Но потом нас «передают» кому-то типа директора по постоянному совершенствованию. Мы напрямую работаем с группой постоянного совершенствования, и именно они становятся нашими студентами, которых мы учим развиваться. В каждой проектной группе есть лидер. Это может быть лидер по разработке программного обеспечения, лидер производственного процесса или лидер центра обслуживания клиентов. И мы развиваем этого лидера при помощи коучинга в ходе выполнения реальных проектов по улучшениям с помощью метода PDCA. Мы развиваем коуча, мы развиваем менеджера, и так мы обычно идем сверху вниз. Говоря «сверху вниз», мы имеем в виду, что мы начинаем от середины иерархической структуры, например от руководителя подразделения.

Давайте предположим, что все идет хорошо. Коучи и менеджеры начали учиться и вовлечены в кайдзен-мероприятия. Предположим, в подразделении работают 30 человек — а это очень много для коучинга, так что мы концентрируем наше внимание лишь на части подразделения и на людях, вовлеченных в конкретные процессы. Дальше мы начнем расширять деятельность, вовлекая все больше и больше рядовых сотрудников подразделения.

В какой-то момент лидеры развиваются до такого уровня, что они могут руководить усовершенствованием сами и ставить перед собой более серьезные цели, а их группы обладают достаточным опытом в кайдзен, чтобы работать относительно самостоятельно. На этом этапе они могут проводить ежедневные совещания для обсуждения результатов предыдущего дня и планов работ по улучшению на текущий день. Мы называем это ежедневным менеджментом или ежедневными улучшениями. Таким образом следует действовать тогда, когда организация еще не накопила критическую массу улучшений или, возможно, она подходила к этому чисто механически, давая возможность вести проекты только настоящим экспертам, «черным поясам». В этом случае мы пытаемся достучаться до линейных руководителей и супервайзеров, а потом и до сотрудников, выполняющих основную работу.

Процесс, который я описал, начинается с середины иерархической структуры и идет вниз. В идеале мы должны начинать с развития топ-менеджмента, ведь нам однозначно нужна их поддержка. В реальности же, прежде чем привлечь внимание высшего руководства, нам нужно добиться некоторых практических результатов. И только тогда мы можем сказать: «Знаете, было бы замечательно, если бы вы иногда приходили в гемба и давали возможность людям понять, для чего вы здесь». Вот что мы пытаемся сделать. К сожалению, мы часто наблюдаем, что у кого-нибудь из команды топ-менеджеров есть понимание (к сожалению, неверное) «постоянного совершенствования». Например, они прочитали мою книгу или книгу другого автора, идея которого им понравилась, и им особенно понравилась идея решения проблем на уровне рабочих. Проблема в том, что в реальности они не понимают, как из их текущего положения прийти к культуре постоянного совершенствования или насколько они сами должны быть в это вовлечены.

Сложно делать правильно, а не быстро

Мы работали с большой сетью магазинов, операционный директор которой был полон энтузиазма по поводу бережливого производства. Мы пригласили его посетить вместе с нами офис другой сети, с которой мы работали ранее и которая весьма продвинулась в этой области. Он вернулся и сказал: «Я хочу так же. Я хочу то же самое, что у них. Я хочу их систему». Но система, которую он хотел, разрабатывалась и развивалась в течение пяти лет. Они долго учились, прежде чем добиться таких результатов, но он хотел все сразу — он хотел испечь пирог из готовой смеси.

Одним из понравившихся ему приемов была встреча руководителей со своими сотрудниками у контрольных досок, причем показатели эффективности у всех были абсолютно идентичными. Он заметил, что на доске отмечались как целевые значения показателей, так и динамика улучшений, а в специально отведенных местах доски руководители записывали предложения сотрудников по улучшениям и статус их реализации. Вот что он хотел внедрить у себя. Однако то, что он видел, было результатом долгого и сложного пути.

И что же вы, операционный директор большой торговой сети, сделаете, когда вернетесь домой? Поскольку времени всегда мало, а вы привыкли действовать, то, скорее всего, закупите всем вот такие доски. Мы еще даже не начали с ним работать, впереди был еще месяц. Но он позвонил и радостно сказал: «Ребята, вы будете в восторге. Я купил 150 досок, их вешают в каждом подразделении, мы разработаем стандартные категории показателей. Мы даже не будем ждать, когда вы к нам приедете. Мы уже начинаем».

Я ему ничего не сказал, а про себя подумал: «Боже мой! Что мы натворили! Что они будут делать с этими досками? У них нет навыков. Никто с ними не работает. У них нет коучей». Это все равно что купить доску для подсчета очков в гольфе кому-то, кто ни разу не держал в руках клюшку, и ждать от него отличных результатов. Это пример распространенной ошибки броситься внедрять что-то осязаемое, материальное. Вы видели доски с показателями, около которых люди проводят собрания, и поэтому решили приказать всем каждое утро в каждом подразделении в течение пятнадцати минут проводить совещания у досок с показателями.

Я слышал историю, как сотрудник компании, где была внедрена своя версия производственной системы Toyota, в беседе с коллегой говорил: «Мы каждый день приходим на работу, но работы больше, чем мы можем сделать. К концу дня у нас много проблем, а мы должны по пятнадцать минут стоять у этих бредовых досок». Конечно, это не то, чего вы хотите. Вы не хотите в результате получить людей, бессмысленно стоящих перед досками, и необученного менеджера, который, слушая доклад по показателям, в итоге скажет: «Вы знаете, что нужно делать, так что вперед! А потом снова за работу!».

Ниже мы расскажем, как вы можете прийти к реальным ежедневным улучшениям, а не просто к множеству досок с показателями и людям, теряющим время перед ними.

Рабочие группы — сердце постоянного совершенствования Toyota

Ежедневные планерки у контрольных досок могут повысить эффективность рабочих групп

Причина потерь времени заключается в том, что менеджеры не обучены, как эффективно проводить совещание, использовать контрольные доски или улучшать процессы. Им просто повесили доски. В действительности же вопрос об эффективности этих досок стоит задать тому операционному директору, который заметил их в другой организации, а не производственному персоналу. На их уровне мы просто пожинаем плоды ошибок топ-менеджера, который мыслит весьма прямолинейно: «Я видел, как люди собираются у досок. Они делали много улучшений. Я хочу много улучшений, поэтому мне нужны такие же доски». Это весьма примитивная причинно-следственная связь, что именно доски приводят к улучшению. К доскам должен прилагаться некий волшебный компонент — может, стимулирующее работу мозга покрытие? На самом деле ему не хватило пяти лет обучения и развития людей.

Когда люди на линии видят, что их работа улучшается, они понимают смысл совещаний перед доской. Например, обсуждали вопрос эргономики, когда нужно было слишком часто наклоняться за деталями. «На следующий день я пришел, и детали оказались на удобной высоте, так что мне больше не приходится наклоняться. Теперь я и сам хочу ходить на эти совещания». Если процесс обсуждения проблем эффективен, доска становится помощником. Но сама по себе доска не является причиной постоянного совершенствования.

Визуальный контроль против скрытых проблем

Целью контрольных досок является обеспечение визуального контроля, и, как мы узнали в третьей главе, визуальный контроль действительно помогает увидеть отклонения между тем, где мы хотим быть, и тем, где мы находимся сейчас. То, где мы хотим быть, отражается как стандарт. Это может быть стандарт качества. Это может быть стандарт выполнения работы, последовательность или приемы, которые вы используете в работе. Это может быть целевой уровень производительности или безопасности. Это может быть любой стимул или цель — это то, чего я хочу достичь. Например, я хотел бы вдвое сократить количество несчастных случаев. Я хотел бы вдвое повысить производительность. Контрольная доска в простой и понятной форме покажет вам, где вы находитесь сейчас по сравнению с вашей целью.

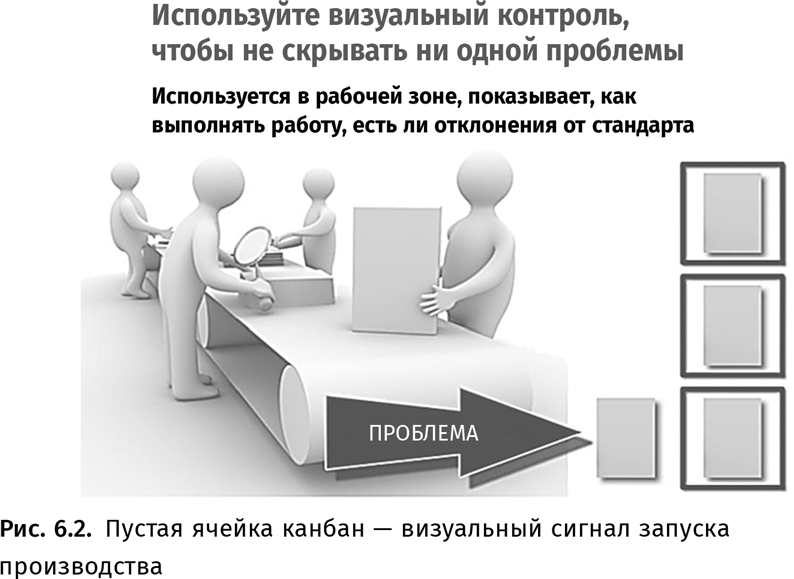

В этом заключается цель любого визуального контроля. Например, ячейка канбан является формой визуального контроля. Представьте пару поставщик–клиент. Мы просим поставщика изготовить деталь или предоставить информацию, когда ячейка становится пустой. По стандарту максимальное количество единиц в работе — три (рис. 6.2). Когда все три ячейки заполнены, производить ничего не надо. Ячейка канбан дает простой ответ «да» или «нет» на вопрос, нужно ли мне изготавливать следующую деталь. На рис. 6.2 вы видите, что все ячейки заполнены, но все равно была произведена еще одна деталь, которую некуда класть, ведь все ячейки еще заполнены. Это привело к перепроизводству, одной из основных скрытых потерь.

Если вы видите проблему, вы можете спросить почему. Первая проблема: почему работа идет медленнее и материалы расходуются не с той скоростью, которая требуется нашему клиенту? Вторая проблема: почему люди на рабочем месте, получив однозначный сигнал остановить работу, продолжают? Проще говоря, визуальный контроль — это способ сообщить нам, как должна выполняться работа, отклоняемся ли мы от стандарта, есть ли у нас умелые мотивированные люди и настоящие лидеры. Вот тогда у нас появляется возможность реагировать на конкретную проблему.

Структура рабочей группы

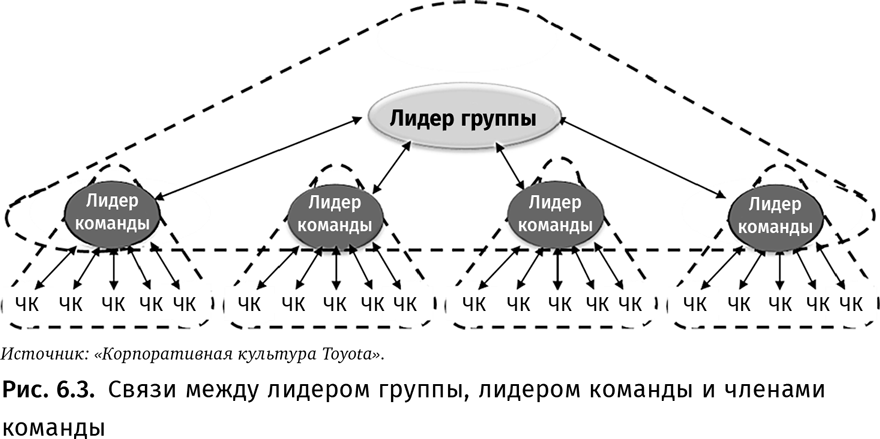

На рис. 6.3 изображена типичная организационная структура завода Toyota, которая используется во всей компании. Я видел ее во всех колл-центрах отдела обслуживания клиентов. Я видел ее в отделе проектирования, где лидер команды становится помощником менеджера, отвечающего за определенную часть автомобиля. На заводе эта структура наиболее полная, особенно если речь идет о повторяющихся процессах. Если вы руководите группой людей и если ваша работа заключается в том, чтобы обеспечивать ожидаемую производительность и наказывать виновных, когда объем производства ниже нормы, вы можете без проблем иметь в подчинении двадцать, двадцать пять и тридцать человек. Командно-административная модель может быть весьма эффективной, если у вас есть понятные стандарты, прозрачная система измерений, система вознаграждений основана на выполнении показателей, у вас немного проблем и внешняя среда не сильно меняется. Именно так обстояли дела в XIX веке, когда и возникла командно-административная модель управления.

Если же вы придерживаетесь бережливой парадигмы и ожидаете, что ваши менеджеры будут коучами и учителями, замечающими возникающие проблемы и помогающими их решить, то популярная идея «плоской» организации может быть неэффективной. Toyota пришла к выводу, что идеальное соотношение лидеров (коучей) к обучаемым — один к пяти. Это означает, что на каждые пять сотрудников, делающих добавляющую ценность работу, приходится один лидер.

На заводах Toyota создала позицию лидера группы, который присматривается к членам группы, имеющим потенциал, предлагает им пройти обучение на лидеров команд и далее помогает им в качестве наставника, пока они не смогут возглавить команду из четырех–семи человек. Почасовая оплата лидера команды немного выше, и им гарантированно оплачиваются сверхурочные, чтобы они могли раньше приходить на работу и проверять, все ли в порядке. Производство запускается вовремя, и с первой минуты все правильно работает. Они же первыми реагируют на сигнал андон любого члена их команды, который может означать, например, что я отстаю от графика, я опережаю график или могу остаться без комплектующих. Какая бы ни была причина, если я вижу проблему, то тяну за шнур, зажигается лампочка, подается звуковой сигнал и кто-то должен прийти мне на помощь. Обычно это лидер команды. Это, безусловно, означает, что лидер команды не может быть задействован на производстве, иначе он не сможет среагировать на андон.

После смены именно лидер команды остается на работе еще некоторое время. Ему надо убедиться, что все готово к следующей смене и люди могут работать над проектами по улучшению. У них также есть свободное время в течение дня, когда никто не тянет за андон. В это время они могут работать над проектами по улучшениям или подменять на рабочем месте другого члена команды, чтобы он поработал над проектом по улучшению. Очень часто руководители компаний спрашивают меня, как они могут позволить сотрудникам с почасовой оплатой работать над улучшениями в течение дня, если все заняты на рабочих местах. Именно наличие лидера команды дает им такую возможность.

Визуальный контроль и система андон поддерживают улучшения

Создание буфера для обеспечения процесса андон

Иногда систему «точно вовремя» путают с идеей нуля запасов. Безусловно, поток единичных изделий — это идеал, но в действительности на производстве создаются стратегические буферные зоны запасов, размещенные именно там, где они нужны. Цель — создать буфер, компенсирующий вариабельность.

Я работал с одной американской автомобильной компанией, которая активно внедряла бережливое производство. Руководители попросили нас поработать с производственными инженерами, чтобы они могли проектировать линии в соответствии с бережливыми принципами. И вот что мы обнаружили — инженеры поняли систему остановки производственной линии слишком буквально, основываясь на поверхностном понимании. Они видели эту систему на заводах Toyota во время посещений и предположили, что, когда член команды тянул за шнур, вся линия останавливалась.

Когда кто-то тянет за андон, загорается желтый свет, но производственная линия продолжает работать до тех пор, пока автомобиль не дойдет до «фиксированного положения» на входе в следующий рабочий участок. До этого момента тот, кто отреагировал на сигнал андон, имеет право потянуть шнур во второй раз и отменить остановку линии. Если никто не потянет за шнур повторно до входа автомобиля в следующую зону, загорится красный свет и вот тогда линия остановится. Но все равно это не весь завод. Фактически остановится только сегмент линии, а между сегментами размещены стратегические буферы, позволяющие следующему сегменту продолжать работу, пока все автомобили не будут выработаны из буфера.

Эти производственные инженеры не понимали, что часть линии до фиксированного положения останавливалась, а на остальных участках линия продолжала работать, так как не знали про буферные запасы, которые Toyota держала между сегментами линий. Мы оказались в странном положении. Мы проповедовали остановку линии при проблемах и тут же говорили инженерам:

«Вы с ума сошли? Вы действительно хотите остановить линию, как только произошла проблема?»

«Конечно, разве Toyota не останавливает линии?»

«Не сразу».

Когда мы объяснили принцип работы системы, американский инженер сказал: «Toyota обманывает. Они говорят, что останавливают линию при проблемах, но они этого не делают. Они создают буферы, но это же не настоящее бережливое производство».

Я ответил: «Это всего лишь здравый смысл. Если в вашей цепочке сотня процессов и вы говорите всем членам команды тянуть за шнур при малейшей проблеме, то незамедлительная остановка линий вряд ли позволит вам сделать хоть один автомобиль».

Важно, что производство может остановиться и лидеры серьезно относятся к системе андон. Если эта проблема может быть локализована лидером команды во время работы линии, то задача заключается в локализации проблемы и продолжении работы. Иначе придется остановить сегмент, а буфер обеспечит работу следующего в течение 8–10 минут. Это немного для решения серьезной проблемы, так что остановки всей линии случаются. Если линия никогда не останавливается, вы можете сократить размер буфера.

Постоянное совершенствование значит делать чуть лучше каждый день

Теоретически под постоянным совершенствованием, в буквальном смысле, мы имеем в виду улучшение каждую секунду, каждую микросекунду. Очевидно, что это нереально. В то же время, если вы реализуете улучшения раз в квартал, когда приезжают инженеры по проектам, это тоже далеко от постоянного совершенствования. Мы обычно даем разумное определение — улучшение чего-либо на каждом рабочем участке организации каждый день.

Контрольная доска завода Toyota показывает ключевые показатели результативности одной рабочей группы (рис. 6.4). Когда делался снимок, это была новая версия доски, организованная в связи с хосин канри, о чем я буду рассказывать в седьмой главе. Когда вы посмотрите на доску, вы увидите, что все показатели сгруппированы в пять блоков: безопасность, качество, продуктивность, затраты и развитие персонала. Конкретные показатели могут со временем меняться. Например, в какой-то момент вы сфокусированы на исследовании морального духа. В другой момент на обучении людей. И в зависимости от того, что вы хотите улучшить на конкретном участке, вы будет измерять разные показатели.

В верхней части доски даются наиболее общие показатели. Например, в области безопасности это может быть количество зарегистрированных несчастных случаев или фактически произошедших несчастных случаев, о которых вы сообщили контролирующим органам. Ниже размещаются более конкретные, процессно-ориентированные показатели. Вы можете решить, что самый лучший способ сократить число травм — это замечать ранние симптомы. Например, если у человека небольшая боль в запястье или спине, вы уже можете действовать, не дожидаясь, когда человек окажется на хирургическом столе. Вы можете фиксировать симптомы и дальше искать корневую причину, которая может заключаться в неудобном размещении инструментов или в неправильном их применении, поэтому вы начинаете следить за тем, правильно ли размещены инструменты, чтобы сотрудник мог во время работы брать их без напряжении в запястье. Когда все операции будут выполняться без напряжения в запястье, данный показатель на доске «позеленеет».

В процессе просмотра контрольных досок информация переходит от общих результатов к более детальным и конкретным изменениям процесса и, возможно, к отчетам А3 о процессе улучшения.

Воспитание учителя, который создаст критическую массу думающих

Лидеры групп управляют мини-бизнесом с поддержкой

Менеджеров необходимо обучать развивать лидеров групп, которые будут в свою очередь развивать лидеров и членов команд. На ранних этапах развития и саморазвития мы обычно сосредотачиваем внимание на менеджерах, затем работаем с ними по развитию лидеров групп, обычно сначала на контролируемом, пилотном, участке, а потом переходим на другие участки.

Это, конечно, идеальный вариант. Вы готовите учителя, который готовит студентов, которые готовят нового учителя, который готовит новых студентов, и так далее по цепочке. В определенный момент мы набираем критическую массу и при найме нового сотрудника у нас уже есть множество учителей, готовых встроить новичка в существующую культуру.

Если вы — лидер группы, которая связана с некоторым производственным процессом, например штамповкой металла, то понятно, что ваша работа заключается в производстве и обеспечении высокого качества. Ваша работа также предполагает создание безопасных условий работы для членов команды. Ваша работа заключается и в обеспечении высокого уровня производительности машин. Вы несете ответственность за быструю смену форм штамповочной машины, так как вас попросили выпускать продукцию малыми партиями. Вот в чем ваша ответственность как лидера группы. Лидер группы фактически является владельцем мини-бизнеса — владельцем этих 10 или 12 штамповочных машин.

Зона ответственности лидера группы включает:

- производство продукции;

- обеспечение высокого качества;

- безопасность;

- высокий уровень производительности машин;

- быстрые переналадки;

- высокий моральный уровень сотрудников.

Какова роль групп поддержки? Например, какова роль технических служб? Роль технической службы заключается в поддержке лидера группы. Лидер группы является клиентом технической службы, технический и ремонтный персонал должны предоставлять хороший уровень сервиса, но и службам, предоставляющим хороший уровень сервиса, нужны хорошие клиенты. Например, техническая служба просит группу ежедневно производить планово-предупредительные работы: проверять уровень жидкости, проверить фильтр, поменять фильтр в случае необходимости. И если эти операции своевременно выполняются в соответствии с регламентом, оборудование работает нормально. Если же лидер группы относится к этому несерьезно и не выполняет предписания по техническому обслуживанию, машины начнут ломаться, и техническому персоналу придется с ними долго возиться, а это потребует увеличения штата технической службы.

В Джорджтауне в течение долгого времени все стандартные ключевые показатели результативности (KPI) улучшались. Каждый год у них был набор вызовов, который вел их на новый уровень. Рабочие группы достигали или превосходили эти цели, и на следующий год у них появлялся новый набор целей для усовершенствования. Когда они запускали новый продукт, процесс нарушался, некоторые KPI снижались, но они работали над тем, чтобы заново их достичь. Хотя совершенствование не было линейным процессом, по итогам за год они все-таки были лучше.

Создание критической массы перемен в большой организации

Предположим, что я — директор завода, где работает 700 человек, и я разбираюсь в бережливом производстве. Я решаю практически с нуля внедрить бережливое производство. Много руководителей обучены в старом формате, рабочие не вовлечены в постоянное совершенствование. Сколько времени мне потребуется, чтобы увидеть хотя бы подобие ежедневных улучшений с эффективными совещаниями и реальным кайдзен на заводе? Чтобы почти в любом месте завода я мог увидеть реальные мероприятия по улучшениям? Я бы сказал, что, если вы действительно умелый директор завода, через два-три года вы можете достичь начального уровня. Чтобы у вас появились действительно хорошо развитые лидеры группы и лидеры команд, с которыми вы можете рассчитывать на достижение ваших целей, вам потребуется по меньшей мере пять лет.

Принимая такого рода решение, вы берете на себя серьезные обязательства. И это при условии, что лидеры группы и лидеры команд в течение этого периода работают все время. Если в ходе развития людей внезапно падает объем продаж, то перед вами может встать задача значительно сократить численность персонала. Кого вы сократите? Часто первыми под удар попадают лидеры команд, так как они не задействованы в производстве. Вам нужны наблюдающие за производством, но не в соотношении один к пяти. Когда исчезают лидеры команд, число мероприятий по кайдзен незамедлительно падает. Кроме этого, лидеры команд — это будущие лидеры групп, так что скамейка потенциальных лидеров групп пустеет. Скоро ситуация может поменяться, и предприятия после трех–пяти лет падения продаж и сокращений основного персонала снова начнут расти и снова станут нанимать персонал. Однако они окажутся в крайне нестабильном положении, так как только они делают некоторые улучшения, происходит откат назад, потом опять улучшения и снова откат.

Если этот директор завода действительно хорош, то через три года он получит повышение, которое обычно предполагает перевод на другую позицию, на другой завод. Он уезжает, на его место приходит другой, не представляющий, что такое быть бережливым лидером. В результате вся система обязательно деградирует, хотя и не сразу, ведь некоторое время, если группы хорошо работают, они еще смогут поддерживать достигнутый уровень.

Toyota мыслит в долгосрочной перспективе. Поэтому они уделяют время развитию высококвалифицированных лидеров групп, лидеров команд, менеджеров на всех позициях. Они выберут один из существующих заводов в качестве материнского для нового завода. Например, когда они открывали завод в Миссисипи для производства модели Corolla, канадский завод, который уже производил Corolla, стал материнским заводом, с которого были отобраны и отправлены в Миссисипи лучшие менеджеры и лидеры групп. Это позволило им немедленно начать развивать лидеров команд, даже до установки оборудования и задолго до запуска производства.

Роль B-работников на Toyota в составе рабочих групп

Классификация персонала завода на Toyota

A-работники: члены производственных команд, которые выполняют добавляющую ценность работу.

B-работники: члены производственных команд, которые не работают на линиях.

C-работники: вспомогательные службы.

D-работники: команда менеджеров.

Toyota классифицирует людей на заводах по системе A-B-C–D. A-работники — это те, кто выполняет добавляющую ценность работу, которые задействованы непосредственно в производстве автомобилей. В-работники — это производственные рабочие, которые не работают на линиях и задействованы в мероприятиях по кайдзен. В это время они не выполняют работу, напрямую добавляющую ценность, и часто после завершения проекта возвращаются на производство на позицию лидера команды. С-работники — это вспомогательный персонал, например специалисты ремонтно-технической службы. D-работниками является вся команда менеджеров. Интересный подход, ведь обычно класс А мы считаем хорошим, а класс D низшим. Так и есть: А являются самыми важными людьми, добавляющими ценность. Чем ниже ваша категория, тем больше вам нужно работать, чтобы добавлять ценность. Если вы D, вам нужно работать над тем, чтобы помогать А-работникам лучше делать свою работу, иначе вы не добавляете ценность. Именно поэтому вы должны проводить время в гемба.

В-работников забирают с линий для кайдзен, и обычно они занимают эту позицию два-три года. Приведу пример. Toyota постоянно запускает новые модели. До запуска в производство полностью обновленного дизайна Camry команда проектирования продукта первый год прорабатывала комплекс усовершенствований, два года проводилась «подтяжка лица», то есть существенные изменения внешнего вида Camry, и на четвертый год появилась абсолютно новая модель. Кто является ответственным за все эти производственные изменения? На обычных заводах это проектировщики. Это может быть отдел проектирования на уровне корпорации или отдел подготовки производства на уровне завода. Они запускают новый продукт, расставляют оборудование, и все это — параллельно с производством, при этом производственные рабочие не сильно вовлечены.

В Toyota все начинается с пилотной группы, которая состоит из В-работников. Пилотная группа работает до запуска в масштабное производство. Они работают на пилотном этапе запуска следующей модели или следующего блока улучшений — они работники производства. Они разрабатывают первоначальные стандарты работы, работают над выравниванием загрузки, работают над размещением оборудования и инструментов. Они в том числе рассматривают модель на этапе концепта. Это правильно. Рабочие производства могут слетать в Японию, чтобы посмотреть автомобиль на ранних этапах разработки и внести свой вклад: «Этот элемент нам будет сложно изготовить на штамповке. Здесь у нас будут морщины на стальном корпусе. Нам будет сложно сварить эти части так, как они спроектированы».

Такой подход развивает людей. Обычно после трех лет работы в пилотной команде они возвращаются лидерами команд или даже лидерами группы или получают назначение на другую позицию.

У каждого генерального директора в подчинении по меньшей мере несколько сотен людей. У них есть определенное количество В-работников в бюджете, чтобы они могли компоновать кайдзен-команды по направлениям, за которые они ответственны. Например, у генерального директора штамповочного завода есть определенное количество работников, команда из 5–8 рабочих под руководством инженера, которая работает над кайдзен-проектами. Производственные работники, занимающиеся кайдзен, приходят не только от членов команды — они могут приходить от лидеров команд, лидеров групп и этих команд В-работников, которые проводят большие кайдзен-мероприятия.

Одна из таких команд В-работников реализовала революционное изменение сборочного цеха на заводе Toyota в Джорджтауне с помощью ряда последовательных мероприятий по кайдзен.

Революция в потоке материалов (система миноми)

«Миноми» означает запчасти без контейнеров

В книге «Путь Toyota к бережливому лидерству» мы приводим один пример кайдзен, который оказал большое влияние на работу завода в Джорджтауне, а точнее — сборочного цеха, где сваривают части корпуса автомобиля. Он был достигнут с помощью применения системы под названием «миноми», что означало «перемещать запчасти без контейнеров». Обычно вы храните и перемещаете запчасти в коробках или контейнерах. Если это большие и тяжелые штампованные детали, может потребоваться погрузчик для перемещения их из одной зоны в другую для сборки и дальнейшего хранения. Инновация состояла в том, чтобы полностью отказаться от контейнеров.

На фотографии (рис. 6.5) вы видите систему миноми на заводе запчастей для грузовиков Dana Truck Parts. Когда Гари Конвис стал генеральным директором Dana, он привел с собой бывших работников Toyota и они работали над системой миноми на некоторых его заводах.

На этом примере вы можете видеть, как узлы оси размещены на роликовых тележках, но не в контейнерах. С помощью автоматически управляемых тележек узлы доставляются в место сборки (рис. 6.6) и далее под действием силы тяжести — на стеллаж, без всякого участия человека.

Каково же преимущество с точки зрения работников? До этого они использовали большой контейнер, откуда они, наклоняясь, доставали запчасти. В системе канбан при наличии контейнеров с запчастями нужны как минимум два ящика. Один забирается, и, пока на его замену ставится другой, в это время детали берутся из второго ящика. Если у вас большие ящики, допустим, занимающие один квадратный метр, то два ящика рядом — это уже два метра, которые придется преодолевать, чтобы взять детали. Стандарт работы тоже это должен учитывать, ведь сначала за деталями вы будете проходить метр, а потом два. Кроме этого, взятие деталей со дна корзины может быть неудобным и причинить вред вашему здоровью. Всего этого нет в хорошо продуманной системе миноми. В системе миноми рабочий стоит на месте, а детали подаются ему всегда в одну и ту же точку, поэтому по стандарту работы предусматривается одинаковое время для каждого цикла.