Книга: Организация как система. Принципы построения устойчивого бизнеса Эдвардса Деминга

Назад: Глава 10 Проблемы с числовыми показателями

Дальше: Глава 12 Функция потерь тагути: более подробное рассмотрение

Глава 11

Будет ли удовлетворение требованиям допусков достаточным условием качества? Функция потерь тагути

Мы начнем эту главу еще одним, в высшей степени проясняющим суть дела примером из компании Ford. Пример важный, поскольку он вызвал переворот в образе мыслей многих сотрудников компании – один из многих переворотов на пути от традиционного мышления к новой философии. Этот переворот заключается в понимании того, что качество нельзя более рассматривать (даже в узком смысле, как совокупность характеристик продукции или услуги) просто как меру соответствия требованиям допусков.

Автомобили Ford АТХ 1983 г. комплектовались коробками передач, поставляемыми от двух производителей: большинство из них изготавливалось на заводе трансмиссий Ford в Батавиа (штат Огайо), а остальные – на заводе фирмы Mazda в Японии. Хотя трансмиссии и из Ford, и из Mazda производились в соответствии с одними и теми же чертежами, обратная связь от потребителей ясно давала понять, что между этими двумя продуктами имеются вполне определенные различия. Потребители машин с трансмиссией от Mazda выражали большее удовлетворение, и доля рекламаций на них также была значительно меньше, чем на изготовленные в Батавиа.

Отметив эти различия, компания Ford провела детальное изучение десяти трансмиссий, изготовленных в Батавиа, и десяти – в Mazda. Работа каждой трансмиссии оценивалась на испытательном стенде перед их разборкой. Были измерены буквально каждая характеристика функционирования и каждый физический параметр, оговоренные в чертежах. Результаты выглядели неплохо: обнаружилось, что все двадцать трансмиссий соответствуют требованиям допусков.

Однако гистограммы, построенные для характеристик этих двух выборок, были совсем не похожи. Результаты измерений на многих изделиях Ford распределились почти по всему интервалу допустимых значений, оставаясь в пределах границ допусков. Даже некоторые из наиболее критичных размеров имели гистограммы, покрывающие более 70 % диапазона допуска. По контрасту с этими данными, гистограммы различных характеристик трансмиссий, сделанных в Mazda, были в общем случае сгруппированы в пределах 25 % от среднего значения внутри границ допусков, в то время как некоторые из более критичных значений вообще не проявляли заметных (измеримых) вариаций.

Видеофильм, снятый компанией Ford на основе этой истории, рассказывает об одной группе так называемых критических размеров – калиброванном отверстии в корпусах.

Диаметры этих отверстий контролировались обычным цеховым контролером с использованием сложного пневмоэлектронного прибора с точностью до одной десятитысячной доли дюйма. Корпус контролировался путем поочередного помещения каждого из отверстий в калиброванную насадку и затем вращением ее вокруг оси. Вращение позволяло прибору измерить диаметр во всех направлениях, так как, конечно же, никто не может делать абсолютно круглые отверстия. Для того чтобы отверстие могло быть классифицировано как удовлетворительное, оно не только должно было попадать в границы допуска: разность между минимальным и максимальным диаметрами (эксцентриситет) должна была быть меньше определенного значения. Несмотря на наблюдавшиеся вариации, все отверстия на всех коробках, изготовленных в Батавиа, классифицировали как удовлетворительные.

Инспектор был, однако, изумлен, когда начал исследовать корпуса, изготовленные Mazda. В то время как он вращал первый из образцов, чтобы определить диаметр отверстия, показания прибора не менялись. Удивленный, он попробовал измерить следующую деталь. Получилось то же самое. Он попробовал третью, четвертую. Естественно, теперь инспектор был уверен, что прибор работает неправильно. Тогда он вызвал представителя от компании-производителя для починки и настройки. Как уже, наверное, догадался читатель, ремонтник не нашел никаких неполадок, что, естественно, подтвердилось, когда они вновь измерили детали, изготовленные в Батавиа. Все было очень просто. С точностью до одной десятитысячной доли дюйма отверстия в корпусах, изготовленных на Mazda, были: а) круглыми; б) абсолютно идентичными от детали к детали. Все это заставило Джона Бетти, тогдашнего вице-президента по производству двигателей и шасси, высказать следующие мысли:

«В то время как мы прогрессировали в изготовлении деталей в соответствии с чертежами, наши весьма агрессивные соперники делали большие шаги в направлении изготовления идентичных деталей: каждая деталь – точная копия предыдущей и последующей, с очень малыми отклонениями. В то время как мы спорили, какими должны быть хорошие детали, они усиленно трудились над тем, чтобы сделать их все одинаковыми. Мы заботились о выполнении требований допусков – их волновала идентичность. Если мы были удовлетворены и горды, когда попадали в размер, – они начали с попадания в размер, а затем работали над постоянным улучшением степени идентичности деталей. Контроль, однородность, постоянное улучшение».

Деминг кратко цитирует это замечание Джона Бетти на стр. 66 «Выхода из кризиса».

Отсюда с очевидностью следует, что удовлетворение требований допусков – отнюдь не достаточный критерий, чтобы судить о качестве. Попытка поступать таким образом находится в явном противоречии с настоятельным требованием постоянных улучшений, одним из фундаментальных в философии Деминга. И действительно, последний из подходов характерен постоянным поиском в направлении улучшения качества, в то время как первый не дает никакого стимула работать лучше, коль скоро требования допусков уже удовлетворены. Напротив, основополагающая этика некоторых известных подходов к качеству, включая методики оценки затрат на качество, имеет тенденцию «смазывать» дальнейшие усилия по улучшению на том основании, что, если запросы потребителя были удовлетворены, дальнейшие затраты времени, усилий и средств на этот конкретный процесс неоправданны.

Такие подходы противоречат цепной реакции Деминга (см. главу 3), а также не разделяются японцами, чьи процессы часто бывают отработаны до такой степени, когда измеряемые характеристики качества занимают только половину, треть или даже одну пятую от поля допуска (см.: «Японские контрольные карты» (Japanese Control Chart) в качестве примера). Но почему? Зачем? Ведь достижение такого уровня совершенства должно потребовать большого времени и средств, не так ли? Значит, здесь должны быть некоторые добавочные, попутные выгоды. Каковы же они?

Во-первых, как мы увидели на примере с заводом в Батавиа, – это улучшение репутации в глазах потребителя, что естественным образом создает тенденцию расширения спроса. Это цепная реакция Деминга в действии. Но есть и много других причин. Работа, проводимая для улучшения процесса в такой степени, приводит к получению знаний, которые позволяют улучшить другие процессы и операции. И эти знания дают возможность привести процесс в такое хорошее состояние и делают его таким понятным, что возможность возникновения каких-либо серьезных затруднений становится ничтожно малой, что само по себе дает огромную экономию.

Это также облегчает введение модификаций, улучшений (см. главу 14) – не только потому, что для исследований и разработок высвобождается больше времени, но и потому, что уменьшается само время, нужное для запуска их результатов в дело, поскольку технические возможности для этого гораздо более развиты. Как результат, процессы протекают гладко, без сучка и задоринки. Даже если процесс выходит из статистически управляемого состояния и проблему нельзя преодолеть быстро и легко, производство часто может протекать нормально, поскольку если контрольные границы очень близки друг к другу так, что процесс с большим запасом укладывается в границах допуска, то весьма возможно, что его выход из-под контроля не дает выброса, сколько-нибудь близкого к границам допуска. Это говорится не потому, что проблему не нужно снимать, – конечно же, нужно, и как можно быстрее. Мысль заключается в том, что, если проблема трудна для решения, не надо останавливать производственную линию, пока она не устранена, – как было бы в случае, когда контрольные границы оказались нарушенными.

На японских фабриках многие наблюдатели выделяли не столько массовую автоматизацию и другие премудрости (на самом деле они часто видят не больше, чем привыкли видеть дома), сколько гладкое, плавное, непрерывное течение процесса, что резко отличается от их повседневного опыта.

Добавочные выгоды, или «приварки» (конечно, не описываемые количественно), возникают вследствие повышения морального духа сотрудников и их гордости от участия в создании превосходного продукта или услуги, от создания такого продукта и работы с ним, т. е. в результате истинного удовольствия от работы (см. главу 13).

В конце концов, минимальными оказываются затраты на обслуживание продукта после его получения потребителем, т. е. минимальные переделки, наладки и расходы по гарантийному обслуживанию. То, что лучшее качество приводит к меньшим переделкам, подчеркивалось на самой первой странице «Выхода из кризиса», хотя там это обстоятельство рассматривалось в контексте объяснения, почему улучшение качества влияет на повышение производительности.

Наше обсуждение в этой главе до сих пор шло больше в поддержку общефилософского принципа постоянного улучшения качества, чем в связи с проблемой собственно допусков. Но управление, нацеленное лишь на достижение соответствия требованиям допусков, приводит к специфическим проблемам. Нельзя не отметить, что на протяжении многих лет допуски служили верную службу. Деминг сам говорил на одном из семинаров, что они очень пригодились североамериканской промышленности во времена, когда здесь (как и во всем остальном мире) качество оставляло желать лучшего: допуски позволили производить предметы, достаточно хорошие, чтобы продавать их по всему миру. Однако, как говорит Деминг:

«Но не сейчас. Сейчас другие ушли далеко вперед. Во всем? Нет, не во всем. Но в большинстве действительно важных вещей».

«Использование допусков (спецификаций, ТЗ, ТУ) – не ошибка. Просто этого недостаточно».

(Эта мысль также показывает его отношение ко многим идеям о том, каким образом можно достигнуть качества; см. главу 17.)

Если мысленно мы перенесемся в далекое прошлое, то увидим, что там допуски не были нужны. Это было во времена, предшествовавшие массовому производству, когда детали можно было обрабатывать индивидуально, так, чтобы они соответствовали друг другу. Но пришествие массового производства покончило с этой возможностью. Какова же была альтернатива? Конечно, было бы очень хорошо, если бы некто мог установить номинальное значение и затем получить всю продукцию, соответствующую этому значению. Но этот мир полон вариаций, и жизнь не так легка.

Почти автоматическим решением в данной ситуации было установление допуска от номинала, крайние значения которого задают границы нормы. Единицы продукции, параметры которых находятся внутри поля, т. е. между границами допуска (в поле допуска), принимаются как приемлемые, а не попадающие в поле допуска отбраковываются. Конечно, это эффективный и целесообразный подход. Он гарантирует, что результаты, близкие к номиналу, принимаются, в то время как далеко отстоящие от номинала – отвергаются. И естественно, все это просто замечательно – настолько, насколько и поскольку очень нам подходит.

Но давайте рассмотрим некоторые из проблем, вызываемых введением границ допусков. Ограничимся достаточно простым и понятным примером и рассмотрим производство валов и цилиндрических отверстий, к которым, как предполагается, должны хорошо подходить эти валы – не слишком туго и не слишком свободно. Здесь имеется одна проблема, которую мы не будем обсуждать, – она касается того, насколько одинаковы диаметры валов и отверстий по длине и насколько круглы (вспомним пример с заводом в Батавиа) сами отверстия (см. главу 7). Предположим, что вариации вдоль длины как отверстий, так и валов существенно меньше, чем вариации между образцами.

Давайте рассмотрим некоторые из проблем, которые могут возникнуть, если соответствие валов и отверстий не идеально. Если их сочленение соответствует более плотной посадке, в процессе работы машины возникнет избыточное трение. Для его преодоления потребуется большая мощность или расход топлива. При этом возможно возникновение локального перегрева, способного привести к некоторым деформациям и плохой работе. Если посадка слишком свободная, то может происходить утечка смазки, что вызовет повреждение в других местах. Самое малое – замена смазки – может оказаться дорогостоящей процедурой как из-за стоимости самого смазывающего состава, так и из-за более частой остановки машины для проведения техобслуживания. Слабая посадка может также привести к вызывающим шум вибрациям, пульсирующим нагрузкам, которые, весьма вероятно, приведут к уменьшению срока службы из-за отказов, вызванных напряжениями. В общем случае такие потери будут увеличиваться прогрессивно в соответствии с несовершенством посадки. Определенная доля таких потерь будет возникать даже в том случае, если обе детали находятся внутри любым образом определенных границ допусков.

Предположим, что номинальный размер отверстия составляет 13,25 мм, и представим на момент, что получился как раз идеальный диаметр, в точности равный 13,25 мм, по крайней мере в пределах точности наших средств измерений (это, конечно, нереально, и мы вскоре ослабим эту предпосылку). Рассмотрим диаметр вала. Каким он может быть? Не 13,25 мм в точности, поскольку в этом случае он не будет скользить в отверстии, – посадка будет слишком тугой. Может быть, 13,15 мм как раз подойдет, с зазором в 0,10 мм для заполнения смазкой? Ну что же, так могло бы быть в идеале, а что происходит на практике? Давайте определим границы допуска в виде 13,15 мм ± столько-то и столько-то. Каковы же должны быть эти «столько-то»? Они не могут быть такими большими, как 0,10 мм, давая разброс 13,05–13,25 мм, поскольку, как мы уже определили, диаметр 13,25 мм не обеспечивает нужной посадки. Давайте попробуем 13,15 ± 0,08 мм, т. е. интервал 13,07–13,23 мм. Это все еще может давать слишком большую степень свободы: 13,23 мм может давать очень тугую посадку, а 13,07 мм – слишком свободную.

Итак, именно здесь начинаются споры. Такие границы допуска возможны, но вызывают трудности. Мы чувствовали бы себя намного лучше, если бы могли установить границы, дающие 13,15 ± 0,05 мм, т. е. от 13,10 до 13,20 мм. Сложность в том, что технологический отдел утверждает, будто не может обеспечить такой узкий диапазон, хотя каждый понимает, что производство и технологи всегда скрывают и преуменьшают свои реальные возможности, желая прикрыть себе сами знаете что! С другой стороны, технологи знают, что разработчики и конструкторы всегда требуют большей точности, чем требуется на самом деле. Процитируем слова, сказанные Джоном Бетти в видеофильме компании Ford:

«Каждый знает, что инженеры-разработчики требуют допуски, вдвое превышающие нужные на самом деле, поскольку знают, что парни в цехах будут обеспечивать их в соответствии с чертежами в лучшем случае лишь в отдельные периоды времени».

Споры продолжаются, возможно, приостанавливаясь на компромиссных 13,15 ± 0,07 мм. Заметим попутно, что этот весьма распространенный тип «переговоров» – проявление традиционной соревновательной, конкурентной обстановки внутри предприятия вместо атмосферы кооперации и сотрудничества. Иными словами, в данном случае отсутствует культура взаимоотношений по принципу «сотрудничество: выигрывают все», которая в настоящее время занимает место среди наиболее приоритетных задач в учении Деминга (см. главу 15).

На чем бы мы ни закончили процесс обсуждения границ допусков, мы чувствуем некоторую алогичность всей этой концепции. С точки зрения здравого смысла далеко не все то, что попадает в границы допуска, на самом деле хорошо, и не все, что за их пределами, – плохо. Валы, имеющие диаметр, близкий к номинальному значению в 13,15 мм, – хороши. А те, что находятся близко к границам 13,08 и 13,22 мм, – менее хороши по совершенно очевидным причинам: те из них, что близки к 13,08 мм, имеют довольно свободную посадку, а те, что близки к 13,22 мм, – довольно плотную. То же самое, хотя, конечно, в меньшей степени, было бы справедливо, если бы мы смогли убедить производственников согласиться на диапазон 13,15 ± 0,05 мм. Более того, каких бы границ мы ни придерживались, довольно нелогично утверждать, что вал со значением диаметра, только-только попавшим внутрь интервала допуска, хорош, в то время как вал с диаметром, лишь незначительно выходящим за границы, – плох и должен быть отбракован. Например, можем ли мы вообще говорить на практике о каком-либо различии между валами с диаметрами 13,075 мм и 13,085 мм или 13,079 мм и 13,081 мм?

Далее, во всех этих обсуждениях предполагалось, что мы производим идеальные отверстия с диаметром 13,25 мм. Но мы не умеем это делать. Процесс производства отверстий тоже подвержен вариациям – возможно, даже больше, чем производство валов, так как это может быть более сложный процесс. Поэтому здесь приходится начинать все с начала.

Производственники непреклонны в том, что при изготовлении отверстий они не могут обеспечить допуск более точный, чем ± 0,20 мм. Так ли это на самом деле? Кто знает? Возможно, так же как и ранее (в среде, где преобладает дух конкуренции, а не сотрудничества), они защищают себя определенным запасом. Как уже предполагалось, весьма часто для производственников указывают предел точности, как минимум равный удвоенной величине того, что они могут достичь на самом деле. Однако после ожесточенных препирательств они тем не менее не захотят уступать больше, пообещав попробовать обеспечить интервал 13,25 ± 0,15 мм, т. е. от 13,10 мм до 13,40 мм. Разумеется, это приводит к тому, что все наши предшествующие рассуждения можно забыть. Ясно, что многие валы внутри допускового диапазона (крайних значений допусков 13,08 мм – 13,22 мм) теперь не имеют никаких шансов подойти к отверстиям, для которых они предназначены!

Итак, споры начинаются вновь. Может быть, производственников в конце концов принудят обеспечивать диапазон 13,25 ± 0,10 мм, т. е. 13,15 мм – 13,35 мм (что, как они думают, они сделают всегда – стратегия двойного запаса сработала еще раз!). Так как же теперь обстоят дела с допуском для валов? Теперь, оказывается, достаточно трудно определить даже их номинальное значение, не говоря уже о границах. Значение 13,15 мм не подходит, поскольку даже оно не обеспечит нужной посадки для отверстий, находящихся вблизи нижней границы, не говоря уже о больших значениях диаметра валов. Может быть, после дальнейшей борьбы мы принудим производственников согласиться на диапазон 13,05 ± 0,05 мм, т. е. от 13,00 до 13,10 мм? Это с уверенностью позволяет избежать несовмещения вала с отверстием, если оба они находятся в пределах своих границ. Но при таком положении дел нам предстоит иметь дело с большим числом нежелательно ослабленных посадок. По-видимому, следует слегка сдвинуть диапазон диаметров валов в сторону больших значений, принимая риск несовпадения небольшой доли валов, но получая взамен много большее количество нормальных совпадений. Итак, этот стрессовый процесс продолжается.

В результате становится ясно, что границы допусков на самом деле – неэффективное средство для описания и контроля процессов. И конечно же, большинство производственных процессов имеет существенное количество подобных взаимосвязей, и по каждому из этих процессов могут возникнуть похожие дебаты. Почти всегда трудно указать интервал, который реалистично разделял бы продукцию или функцию на «хорошие» или «плохие». Использование допусков создает впечатление, что такое разделение возможно. Но в реальности происходит так, что их границы каким-то образом заданы и определены, а понятия «хороший» или «плохой» затем начинают определяться в контексте этих границ – таким образом, мы попадаем в царство, где сами определяем правила игры.

Конечно, для характеристики и определения качества некоторых продуктов и функций использование допусков весьма эффективно: например, «восемнадцатикаратное золото» или «двухчасовая обработка пленки». Кроме подобных примеров, где важность допусков самоочевидна, Деминг приводит лишь один случай, где границы допуска представляют реальную границу между хорошим и плохим. Его пример относится к концентрации редкоземельного элемента колумбия в листовой стали, где его содержание критично с точки зрения пригодности стали к сварке. Вероятно, кто-то сможет привести и другие примеры, но можно утверждать, что они составят весьма малое подмножество.

Здесь будет разумно заранее прояснить возникающее порой непонимание. Использование границ допуска, к которым мы относимся без всякого энтузиазма, может кому-то показаться подобным использованию операциональных определений (см. главу 7), важность которых мы подчеркивали ранее. И если границы допусков действительно нужны, то их надо операционально определить, включая указание недвусмысленного метода их измерения. Надо ввести правила, определяющие, когда какой-либо продукт должен быть возвращен на доработку, переделку, перепечатку, отправлен в брак или по его поводу должны быть принесены извинения, – иначе воцарится путаница. Но это не означает, что данные правила определяют, что есть плохо, и основываясь на этом, предлагают действовать так, будто все, что не подпадает под действие этих правил, полностью удовлетворительно. Разумеется, мы не хотим производить, а тем более – позволить нашему потребителю получать от нас что-либо плохое, – это должно быть ясно без лишних слов. Разница в подходах заключается в понимании того, что не считается плохим!

«Конечно же, мы не хотим нарушать допусков, но мы должны делать лучше, чем предписывается ими».

Конечно, японцы ссылаются на допуски. Но в Японии они играют скорее роль начальной точки отсчета, в то время как нашей конечной целью всегда было их достижение. Однако целью должно быть проектирование системы таким образом, чтобы она удовлетворяла требованиям допусков с самого начала, и затем осуществлять улучшения исходя из данной точки. Это существенно другая философия, и она дает совершенно иной результат.

Мы помним слова Деминга о том (см. главу 7), что трехсигмовый интервал Шухарта дает нам «операциональное определение особых причин вариаций» или, еще более удачно, «критерий, когда мы должны начать поиск особых причин». Из главы 4 мы хорошо знаем, что думает Деминг о практике нанесения на контрольные карты каких-либо других «линий действия» – в том числе границ допусков. Таким образом, мы наблюдаем как раз тот случай, когда операциональные определения не имеют ничего общего с границами допусков, а также пример использования этих определений в качестве ключевого пункта в деле осуществления улучшений.

Итак, если пригодность или непригодность нельзя описать в терминах границ допусков, что нам остается взамен? Давайте вернемся к производству тех самых отверстий для валов с номинальным диаметром 13,25 мм. Истина заключается в том, что чем ближе диаметр к номинальному значению, тем выше качество отверстия. И чем дальше он от номинального значения – тем хуже. Серьезность, значимость этих нежелательных отклонений повышаются непрерывно, по мере того как значение удаляется от номинального; 13,25 мм – это самое лучшее значение, лучшее, чем какое-либо другое; 13,26 мм – уже не так хорошо, очевидно, это значение не вызовет каких-либо больших проблем, однако оно не так хорошо, как 13,25. Аналогично 13,27 мм хуже, чем 13,26 мм, а 13,28 мм хуже, чем 13,27. И т. д. Таким же образом мы можем рассматривать этот процесс при изменениях диаметра в тысячных и даже еще меньших долях: тогда получится, что 13,274 мм хуже, чем 13,273 мм. Подобный характер зависимости должен наблюдаться при отклонении и в меньшую сторону от номинала – 13,25 мм, – при этом положение дел может ухудшаться так же, как и при отклонениях в бо́льшую сторону; но нарастание значимости отклонений может быть и более быстрым, и более медленным.

В проблеме, которую мы рассматриваем, существует еще одна сторона. Как уже было сказано, серьезных затруднений не возникает, если диаметр равен 13,26 мм, а не 13,25 мм. И в самом деле, трудности, по всей видимости, будут здесь незначительными. Ну а что произойдет при переходе от 13,26 мм к 13,27 мм? Вызовет ли это незначительное отклонение вред? А что будет при переходе от 13,27 мм к 13,28 мм? Вопрос в том, будут ли все последовательные изменения диаметра на фиксированную величину в 0,01 мм всегда давать один и тот же эффект ухудшения? Ответ таков: практически всегда эффект будет изменяться. И чем дальше мы отклоняемся от номинального значения, тем более серьезными окажутся последствия от каждого последующего приращения диаметра. Следующий ниже пример продемонстрирует это более наглядно.

Некоторым читателям, особенно не вовлеченным в производственную деятельность, наше обсуждение может показаться далеким от их собственных проблем. Но на самом деле это не так. Пит Джессап из Ford Motor Company предложил пример, который относится практически к каждому из нас. Рассмотрим температуру в комнате, в которой мы находимся. Все мы разные: одни любят тепло, другие – прохладу, поэтому идеальная номинальная температура будет зависеть от наших пристрастий. Может быть, вы работаете в офисе один. А возможно, в этом помещении находятся несколько человек. Неважно. Если мы рассмотрим предпочтения разных людей, то наверняка найдем некоторое значение, которое в среднем будет наилучшим. Предположим, что вы один. Какую температуру вы предпочитаете? На какое значение установите кондиционер (если вы так удачливы, что можете это себе позволить)?

Допустим, идеальная для вас температура равняется 70 °F. Но что если комнатная температура не равна ей в точности, а составляет 71 °F? Это, положительно, имеет некоторое значение, а иначе мы противоречили бы нашей исходной посылке о том, что значение 70° наилучшее. Но все же значимость этого отклонения невелика. Температуру, равную 72 °F, вы, возможно, еще будете рассматривать как комфортную. Ну а что если температура поднимется до 73°, или 74°, или 75°? При 75° вы, вероятно, начнете ощущать дискомфорт, и избыточные 5° уже повлияют на вашу работу. Но данное влияние еще может быть охарактеризовано как некоторая степень неудобства, поскольку вызовет лишь небольшую потерю вашей эффективности. Повышение температуры еще на 5° – совсем другое дело. А при 80 °F вам будет довольно трудно сконцентрироваться, и вы начнете чаще поглядывать на часы, предвкушая момент, когда выберетесь из офиса. При 85° или еще более жестоких 90° вы практически потеряете возможность делать что-либо полезное. Заметьте, что каждый последующий прирост на 5° имеет больший эффект, чем предшествующий.

Подобная же картина обнаруживается при отклонениях в сторону более низких температур. Падение температуры до 69 °F, по-видимому, будет даже трудно заметить – скорее всего, вы заметите только 68°. При 65° почувствуете некоторый дискомфорт, а при 60° – настоящий холод. А уже при 55° в офисе вообще никого не останется. И в этом случае каждое последующее падение на 5° градусов окажется более серьезным, чем предшествующее ему (все то же будет справедливо, если мы рассмотрим изменение величин, скажем, в 6° или в 3° и 2,5°). В наших заключительных замечаниях об увеличивающейся серьезности обратите внимание на параллельность значимости ошибок в случае рассмотрения посадки вала в отверстие.

Теперь давайте вспомним, с чего мы начинали, – с попытки определить удовлетворительное качество, используя границы допуска. Но не покажется ли абсурдной даже попытка описать эту ситуацию в терминах интервала допуска «удовлетворительных температур», с любыми значениями, попадающими за границы этого диапазона, рассматриваемыми как «неудовлетворительные»? Предположим, что мы ограничили свое внимание интервальным описанием в форме 70° ± такое-то значение. Должны ли мы назвать 68°–72°, или 65°–75°, или 66,5°–73,5°? Конечно, правильного ответа здесь не существует. Я бы сказал, что здесь нет даже разумного ответа. Какой бы интервал мы ни выбрали, истина заключается в том, что:

а) температуры вблизи 65° или 75° не столь удовлетворительны, как температуры вблизи 70°;

б) вы не сможете определить различие между 74,9° и 75,1°, поэтому, очевидно, не имеет никакого смысла классифицировать 74,9° как удовлетворительное, а 75,1° – как неудовлетворительное значение.

Характер аргументации в пункте «б» не зависит от того, какой интервал мы выбрали. Аргументацию пункта «а» можно ослабить в случае выбора очень узкого интервала, скажем, 69°–71° или 69,5°–70,5°. Но это вызывает еще большие проблемы. Во-первых, если этот интервал представляет собой допуски для нагревателя, используемого в вашем офисе, или оборудования для кондиционирования воздуха, то такие границы могут оказаться настолько узкими, что удовлетворить их окажется или невозможно, или до нелепости дорого. Во-вторых, температура за границами такого узкого интервала хотя и не соответствует оптимальному значению, однако ни в коем случае не может быть названа неудовлетворительной (если оставаться реалистами).

Наша аргументация, оказывается, ни к чему нас не приводит! Как бы мы ни старались, мы обнаруживаем, что попытка определить приемлемые стандарты качества в терминах интервалов ведет к нелогичным и практически неприемлемым следствиям. И тем не менее это как раз тот метод, на основе которого многие люди в промышленности судят о качестве на протяжении десятилетий.

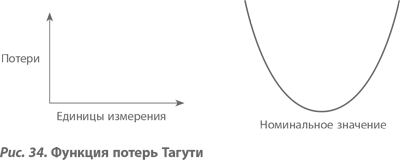

Чтобы оставаться реалистами, нужен качественно иной подход, не требующий искусственного определения годного и негодного, хорошего и плохого, дефектного или бездефектного, соответствующего или несоответствующего. Такой подход предполагает, что существует наилучшее (номинальное) значение, любое отклонение от которого вызывает определенные потери или сложности в соответствии с типом зависимости, рассмотренном нами на примерах для диаметров валов и отверстий, а также температуры в комнате. Функция потерь Тагути предназначена как раз для определения этого значения. Она была описана и рассмотрена в работе, которую Генити Тагути представил в Токио в сентябре 1960 г., а Деминг присутствовал при этом. Графически функция потерь Тагути обычно представляется в форме, подобной той, что показана на рисунке 34.

Значение показателя качества откладывается на горизонтальной оси, а вертикальная ось показывает потери, или вред, или значимость, относящиеся к значениям показателей качества. Эти потери предполагаются равными нулю, когда характеристика качества достигает своего номинального значения, во всех других случаях они положительны. Однако, отражая приведенную выше аргументацию, очень малые потери возникают, если характеристика качества достаточно близка к номинальному значению. Но по мере того как значения удаляются от оптимального, потери увеличиваются со всевозрастающей скоростью.

Мы не утверждаем, что обязательно имеется какой-либо принципиальный выбор функции потерь Тагути, в особенности учитывая многие комментарии, сделанные в предшествующей главе. Как может кто-либо измерить потери, возникающие из-за неточности?! Достаточно ли это оценивается в понятиях уменьшения качества конечного продукта, возможных переделок, неудовлетворенности потребителя, падения морального уровня сотрудников, имеющих дело с продукцией низкого качества, и т. д.? Собственная точка зрения Тагути в этом вопросе, кажется, изменилась. С одной стороны, он ссылался на потери как на «потери для общества», в то время как его методология планирования эксперимента требует конкретной оценки потерь. В любом случае статистики должны отметить, что такого рода оценки – не только их дело. Безусловно, они в существенной мере должны проистекать из реального знания сути дела. Работа в командах статистиков и экспертов в данной области – еще одна грань кооперации «выигрывают все».

Учитывая эту трудность, каковы же преимущества функции потерь Тагути по сравнению с использованием допусков? Они огромны.

Во-первых, хотя могут возникнуть споры по поводу точной природы функции потерь в какой-либо конкретной ситуации, эти споры будут опираться на логическое основание, в противоположность подходу, который никогда не может дать принципиального представления о реальности.

Во-вторых, функция потерь Тагути постоянно поддерживает в нашем сознании потребность в постоянных улучшениях. Если существуют отклонения от номинала (а они существуют всегда), то возникают потери, следовательно, неизменно присутствует потребность в улучшениях и уменьшении вариаций. Это весьма отличается от точки зрения, что стопроцентное соответствие требованиям допусков в определенном смысле служит конечной целью в обеспечении качества. По признанию Джона Бетти, именно таков был его образом мыслей до событий, описанных в начале данной главы.

В-третьих, даже грубая оценка функции потерь дает нам чрезвычайно полезную информацию для ранжирования приоритетов в программе улучшений. Даже принимая во внимание потребность, выраженную в пятом из четырнадцати пунктов для непрерывных улучшений всех процессов и систем, становится ясно, что мы не можем сделать все сразу: мы должны быть практичными. Последовательность приоритетов должна быть обоснованна: наиболее насущные задачи должны решаться первыми, а другие, менее важные, могут немного подождать. Рассчитывать, насколько это возможно, функцию потерь Тагути для выделенных процессов имеет смысл: так можно сконцентрироваться на тех из них, которые имеют наиболее крутую функцию потерь в диапазоне их обычных рабочих условий.

В-четвертых, использование функции потерь Тагути на самом деле дает нам основу для количественных оценок значимости мероприятии по улучшению качества, а также для улучшения осознания издержек, затрат, вызываемых некоторыми аспектами современной практики менеджмента.

Два примера, которые кратко описаны здесь и которые мы подробнее рассмотрим в следующей главе, дают стратегию для формулировки проблем износа инструментов и изготовления деталей заданной длины. В обоих этих случаях из-за того, что используемые в них первоначальные процессы были основаны на общих соображениях о качестве в терминах соответствия допускам (удовлетворения спецификации), реальная стоимость выхода оказалась высокой.

Во-первых, мы рассмотрим процесс, где износ инструмента вызывает постепенное ухудшение качества результатов. Обычная практика в этом случае – настройка оборудования на область, близкую к верхней границе допуска, пока инструмент новый; затем допускается постепенное ухудшение среднего значения, с тем чтобы заменить инструмент, когда выход приближается к нижней границе допуска. В результате оказывается, что общий выход пробегает практически весь интервал допуска. При этом значения вблизи границы интервала встречаются с той же частотой, что и в его середине. В среднем функция потерь Тагути оказывается очень высокой.

Во-вторых, мы рассмотрим случай в компании, у которой возникли трудности с выходом на операции обработки, несмотря на то что операция на 100 % соответствовала требованиям допусков. При измерении длины металлических прутков, обрубленных на этой операции, было сделано важное наблюдение: хотя все измерения находились в границах допусков (спецификаций), однако большинство из них было очень близко либо к верхней, либо к нижней границе допусков, и не было ни одного вблизи номинала, находящегося как раз посередине между этими границами. Другими словами, на выходе возникли существенно бо́льшие потери, чем можно было ожидать при использовании материала, на 100 % соответствующего допускам. Обычно ожидается, что в большинстве случаев на выходе будут детали, размеры которых близки номинальному значению с относительно небольшим числом деталей, имеющих размеры вблизи крайних значений.

В этом случае объяснения могут показаться довольно простыми для улучшений, которые и увеличивают скорость операции, и уменьшают функцию потерь Тагути в несколько раз. Ясно, что пруток, который оказался слишком длинным (т. е. выше верхней границы допуска), можно спасти, – обрубка на конце приведет его в соответствие с требованиями чертежа. С другой стороны, пруток, который слишком короток (ниже нижней границы допуска), бесполезен, по крайней мере для той цели, для которой он производился. Следовательно, было принято решение на данной операции установить среднюю длину обрубки вблизи верхней границы допуска, а не вблизи номинального значения. После выхода с производственной линии прутки измерялись. Те, что были у верхней границы, немедленно использовали по назначению, в то время как другие, выше верхней границы, подвергали дополнительной операции обрубки небольшого отрезка прутка, – этот небольшой отрезок часто близок к разности между нижней и верхней границами допуска. Следовательно, прутки, немедленно запускавшиеся в производство, имели длину немного меньше верхней границы, в то время как подвергавшиеся переделке оказывались немного выше нижней границы допуска.

Как оказалось, процесс обрубки находился в статистически управляемом состоянии и был замечательно эффективен, т. е. его естественная изменчивость была существенно меньше, чем разность между границами допуска. Поэтому решение заключалось в том, чтобы просто установить среднее значение обрубки равным номинальному значению. В результате прутки не только больше не требовалось переделывать, но практически все производимые прутки оказались более близкими номинальному значению, чем любой из границ допуска. Уменьшение средних потерь Тагути было существенным, и трудности, возникавшие у потребителя прутков, моментально прекратились.

Как отмечалось выше, более подробно эти примеры будут рассмотрены вместе с некоторым более детальным математическим обсуждением и выводами по поводу использования функции потерь Тагути. Поэтому читатели-нематематики могут рассматривать следующую главу как необязательную для чтения.

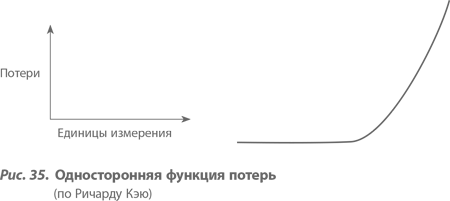

Мы также должны отметить, что иногда мы встречаемся с ситуацией, где функция потерь получается односторонней, как это показано на рисунке 35. Это тот случай, встречающийся во многих системах обслуживания, где уровень ошибок – существенная характеристика качества. Другие примеры включают процент содержания примеси в химикатах и время, которое мы хотели бы сделать настолько коротким, насколько это возможно, например время простоя, время погрузки и т. д.

Теперь – несколько последних замечаний по поводу использования границ допусков. Деминг признает, что допуски могли использоваться в прошлом, но отнюдь не сейчас и не впредь:

«Соответствие требованиям допусков – надежный путь к упадку».

Он также рассматривает вопрос достаточно серьезно, чтобы включить его в список препятствий к преобразованиям (также см. главу 3 данной книги). Попутно отметим, что между этим и следующим препятствием («заблуждение бездефектности») имеется тесная связь:

«Бездефектность и удовлетворение допускам (на входном и выходном контроле) не вполне достаточны».

Особая негативная сторона зависимости от допусков заключается в том, что, в отличие от использования функции потерь Тагути, допуски не задают нам никакого направления на пути к улучшению. Функция потерь Тагути – исключительно полезный подход при изучении и количественном рассмотрении годности, доброкачественности, точности любой характеристики качества или услуги; это подход, который соответствует новой экономической эпохе. В «Выходе из кризиса» функция потерь Тагути освещается весьма кратко, однако Деминг обещает, что этот вопрос получит значительно более широкое освещение в следующей книге.

В заключение расскажем историю о результатах зависимости компании от ее веры в допуски как в критерий качества. Одна компания решила производить копировальные машины. Были тщательно измерены все компоненты хорошо известной японской марки копировальной машины и установлены требования допусков. Было учтено наличие патентов, и компания была готова платить за их использование. Всего в машине оказалось 828 деталей. После разработки, занявшей 2,5 года, и затрат в 36 млн долл. все детали были изготовлены в соответствии с весьма узкими границами допусков и:

«Все было чудесно, за исключением того, что аппарат не делал копий. А вообще-то все было в полном порядке».

Назад: Глава 10 Проблемы с числовыми показателями

Дальше: Глава 12 Функция потерь тагути: более подробное рассмотрение