Книга: Канбан и «точно вовремя» на Toyota. Менеджмент начинается на рабочем месте

Назад: Как внедрить стандартные операции

Дальше: Глава 7 Улучшения для сокращения трудозатрат

Перемены в рабочей компоновке

Технология непрерывно обновляется, и Toyota здесь не исключение. То, что посетители могут сегодня видеть в наших цехах и на наших штамповочных заводах, имеет мало общего с недавним прошлым, если говорить о размещении станков, о выполняемых операциях и о наших рабочих компоновках.

Сегодня мы можем иметь минимальный запас деталей, и работа на всех участках вплоть до последней сборочной линии протекает гладко. Это стало возможным благодаря тому, что мы разместили свои станки в соответствии с последовательностью процессов обработки различных деталей, связали все карточками канбан, полностью прониклись идеями системного мышления и постоянно совершенствуем свои рабочие компоновки.

Давайте вспомним, как было организовано производство в первые дни существования нашей компании.

• Каждый станок стоял отдельно и обслуживался одним, а то и двумя рабочими.

• Пока станок выполнял резку, рабочий просто наблюдал за его работой.

• Детали помещались на пол или в ящик. Зона хранения находилась далеко от станка, и нередко детали складировались туда, откуда их трудно было доставать.

• Рольганги использовались просто как еще одна зона хранения и были завалены деталями.

• Рабочая поверхность станков была различна. У одних станков она находилась выше, у других – ниже, никакого общего правила не было.

• Контролер проверял готовые детали, которые затем хранились на складе готовой продукции до отправки на сборочную линию.

• Если запас готовой продукции был небольшим, то считалось, что рабочие плохо работают. Было принято думать, что чем больше запас готовой продукции, тем лучше.

Все это было характерно не только для наших механических цехов, но и для других заводов. Далее мы расскажем о мерах, которые мы предприняли, чтобы изменить это положение, при этом главное внимание мы уделим способам расстановки станков.

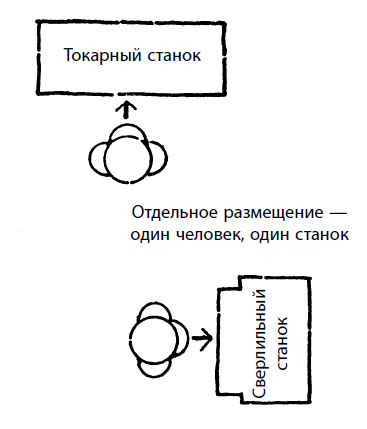

1. Отдельное расположение – один человек, один станок

Это простейший вид расстановки. Каждый станок обслуживал один рабочий. Этот рабочий устанавливал на станок деталь, которую нужно было обработать, и включал его. Пока станок выполнял резку, он либо просто наблюдал за этим, либо смахивал щеткой стружку или смазывал станок.

Это приводило к потерям, связанным с ожиданиями. Пока станок резал, работал станок, а не рабочий.

То время, которое рабочий просто проводил у станка, считалось частью стандартного времени и в качестве таковой включалось в общие затраты времени на обработку данной детали.

Рис. 29. Один человек, один станок

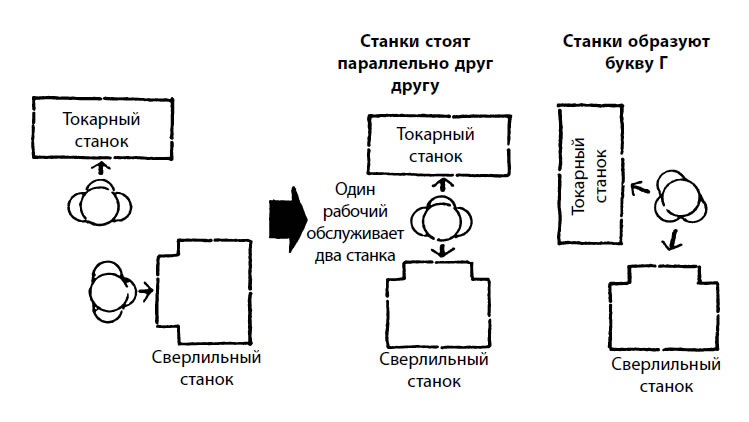

2. Размещение по типам станков – один рабочий, два станка

Обсуждавшееся выше отдельное размещение было сопряжено с большими потерями, связанными в том числе с ожиданиями. Чтобы устранить некоторые из этих потерь, мы решили, что пока первый станок выполняет резку, тот же рабочий может устанавливать и снимать детали с другого станка. Мы сделали так, чтобы два станка либо стояли параллельно друг другу, либо образовывали букву Г, и поручили одному рабочему обслуживать два станка (это произошло примерно в 1946–1947 гг.).

Это стало значительным шагом вперед по сравнению с системой, при которой один рабочий обслуживал один станок. Однако когда рабочий стал отвечать за два станка, ему приходилось все время думать, сколько уже успел сделать другой станок, и он не мог сконцентрироваться на том, чем занимался. При такой системе он не мог спокойно перейти к последующему этапу работы.

Эту проблему решило следующее нововведение.

Мы установили автоматическое устройство, которое не позволяло поместить деталь на следующий станок, если резка на первом станке уже достигла определенного этапа. Мы также сделали так, чтобы станки останавливались автоматически. Стружка удалялась дерриком, а смазку режущего инструмента мы автоматизировали, так что рабочему больше не нужно было этим заниматься. Были проведены исследования, позволившие стандартизировать режущий инструмент (форму сверл и резцов и то, как они режут). Благодаря этому рабочие смогли уверенно переходить к следующему этапу работы.

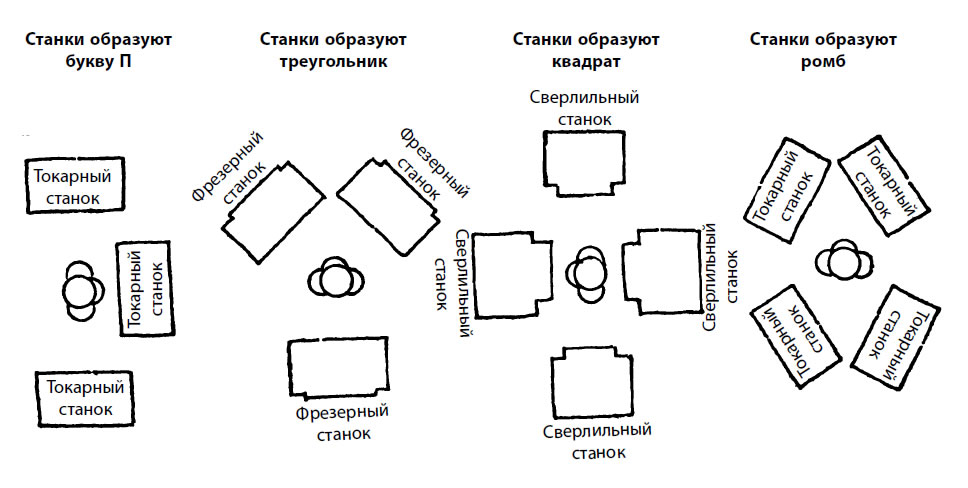

Со временем, когда выяснилось, что у обслуживающего два станка рабочего все равно остается свободное время, он стал обслуживать три станка, образующие букву П или треугольник (рис. 31). В дальнейшем один рабочий стал обслуживать четыре станка, образующие квадрат или ромб (это произошло примерно в 1949–1950 гг.).

Рис. 30. Один рабочий, два станка

Рис. 31. Один рабочий, три или четыре станка

Добившись того, что один рабочий стал обслуживать одновременно несколько однотипных станков, мы сумели повысить производительность одного рабочего. Но побочным эффектом этого достижения стали излишние запасы заготовок. В цехе скапливались горы незаконченных деталей, уже прошедших обработку на токарном или сверлильном станке. К тому же, поскольку эти заготовки нельзя было отправить на следующий участок, в готовые детали они превращались очень не скоро. Чтобы решить эту проблему, станки разместили в порядке, соответствующем последовательности операций.

3. Размещение в соответствии с последовательностью процесса

Столкнувшись с перепроизводством заготовок и ростом объема их транспортировки, мы решили, что размещение рядом станков одного типа – не самый лучший вариант.

Мы поставили себе цель положить конец перепроизводству заготовок, минимизировать объем их транспортировки и сразу же доводить их до полной готовности.

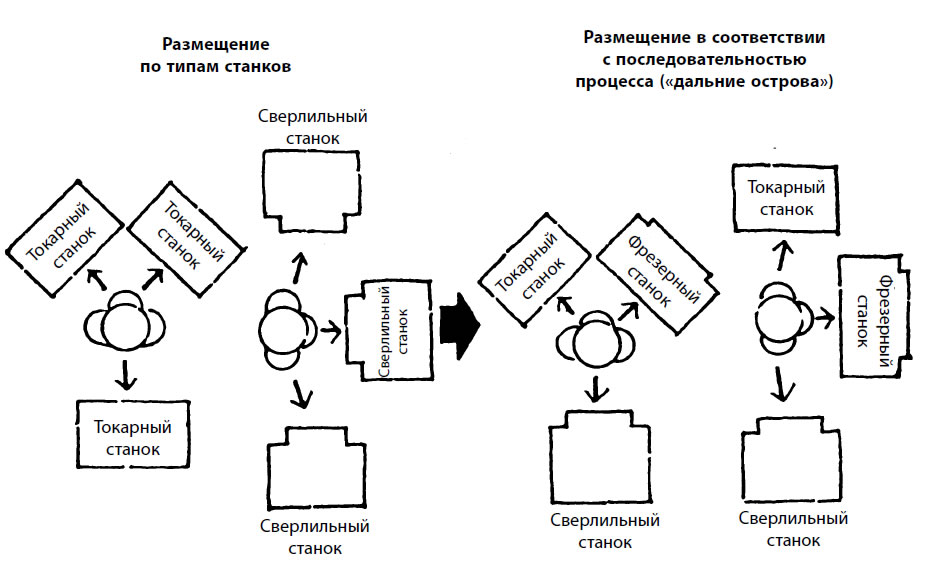

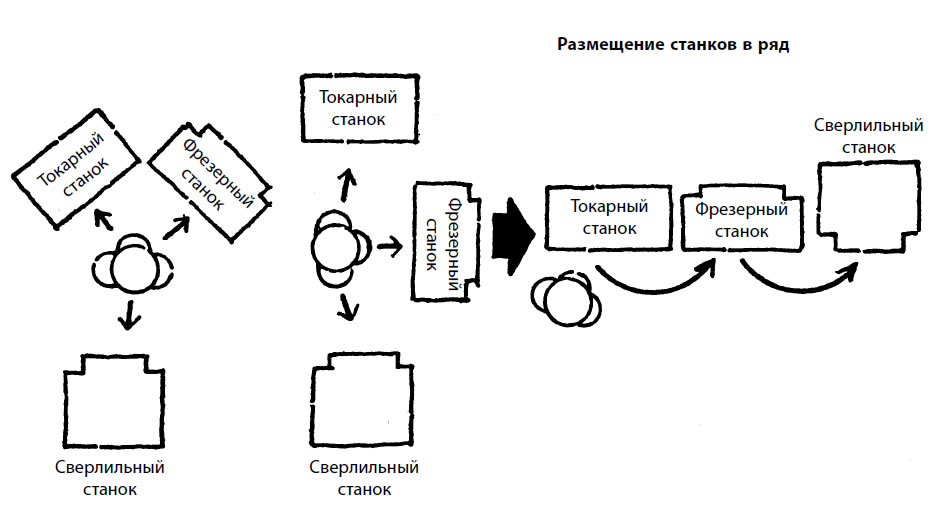

Для этого мы поставили рядом станки, на которых детали обрабатывались по очереди, например токарный, сверлильный и фрезерный. Иными словами, мы постепенно перешли от размещения по типам станков к размещению в соответствии с последовательностью процесса (рис. 32).

Рис. 32. Размещение по типам станков или в соответствии с последовательностью процесса

Несложно было обнаружить, что размещение станков в соответствии с последовательностью операций процесса сводит к минимуму расстояние, преодолеваемое рабочим, и позволяет одному человеку обслуживать несколько станков. Однако когда мы оценили этот способ с точки зрения производительности всей производственной линии, то выяснилось, что он приводит к возникновению нескольких «дальних островов». Поддерживать общий баланс было сложно. В результате на каждом участке стали накапливаться груды деталей. Мы не могли разместить рабочих так, как того требовали происходящие перемены в спросе на выпускаемые нами машины.

В те годы мы постоянно изучали, какие движения приходится делать рабочим, и станки были размещены так, чтобы люди могли оставаться на месте. Тогда считалось, что чем меньше движений требуется, тем лучше, и перемещение от станка к станку было признано нежелательным. При этом подходе под производительностью понималась только продуктивность труда отдельного рабочего. Производительность всей производственной линии не учитывалась.

4. Становление производственной системы сглаженного потока

Чтобы обеспечить гладкий поток, повысить производительность и приучить рабочих к тому, что переходы от станка к станку также часть их работы, примерно в 1960 г. мы стали ставить станки в ряд, что позволило выпустить рабочих из их «клеток» (рис. 33). Преимуществом этой новой системы стало то, что рабочие во время работы могли обслуживать сразу несколько машин.

Рис. 33. Размещение станков в ряд

Однако у нас снова возникли проблемы. Сначала мы разместили станки в ряд и превратили каждую группу станков в независимую производственную линию. Когда мы расставляли рабочих исходя из числа машин, которые нужно было произвести, нередко оказывалось, что каждую линию должно обслуживать дробное число рабочих. Поскольку мы не могли приставить к станку полчеловека, нам пришлось эту цифру округлить в сторону увеличения. Поэтому как бы ни старалась группа рабочих, обслуживающих данную производственную линию, из-за переизбытка рабочей силы постоянно возникало перепроизводство, хотя и незначительное,

Выходом из этой ситуации стало объединение нескольких «независимых» производственных линий, с тем чтобы к ним можно было приставить целое число рабочих. Мы сумели найти такую расстановку персонала, которая позволила учитывать число машин, которые надо произвести. Мы до сих пор используем эту рабочую компоновку и теперь можем производить только то, что требуется.