Книга: Теория ограничений в действии. Системный подход к повышению эффективности компании

Назад: Ситуация: как управлять производственными резервами?

Дальше: 7. Последствия одной реорганизации

Анализ ситуации

Эта история поднимает два серьезных вопроса. Во-первых, какое решение проблемы Херба будет оптимальным для компании? Во-вторых, почему компания вообще допускает, чтобы менеджеры среднего звена оказывались перед таким сложным выбором? На мой взгляд, второй вопрос даже более существенен и труден!

Первоочередная задача менеджера по закупкам – обеспечить постоянное наличие на складе всех необходимых для производства материалов. При этом компания задает правила и установки, которыми необходимо руководствоваться при принятии решений, – во что бы то ни стало все, что может потребоваться, должно быть в нужный момент доступно. В то же время Херб чувствует, что его работу оценивают не вполне справедливо, так как в качестве критерия оценки отдела снабжения берется экономия средств, которую он обеспечивает для компании. Совершенно очевидно, по крайней мере, для самого Херба, что для успешного выполнения главной задачи определенный уровень невостребованных запасов необходим и даже неизбежен. То есть требование сокращать издержки безосновательно и некорректно без учета возможных последствий такого сокращения.

Почему Херб не может одновременно обеспечить и наличие необходимых материалов, и экономию средств?

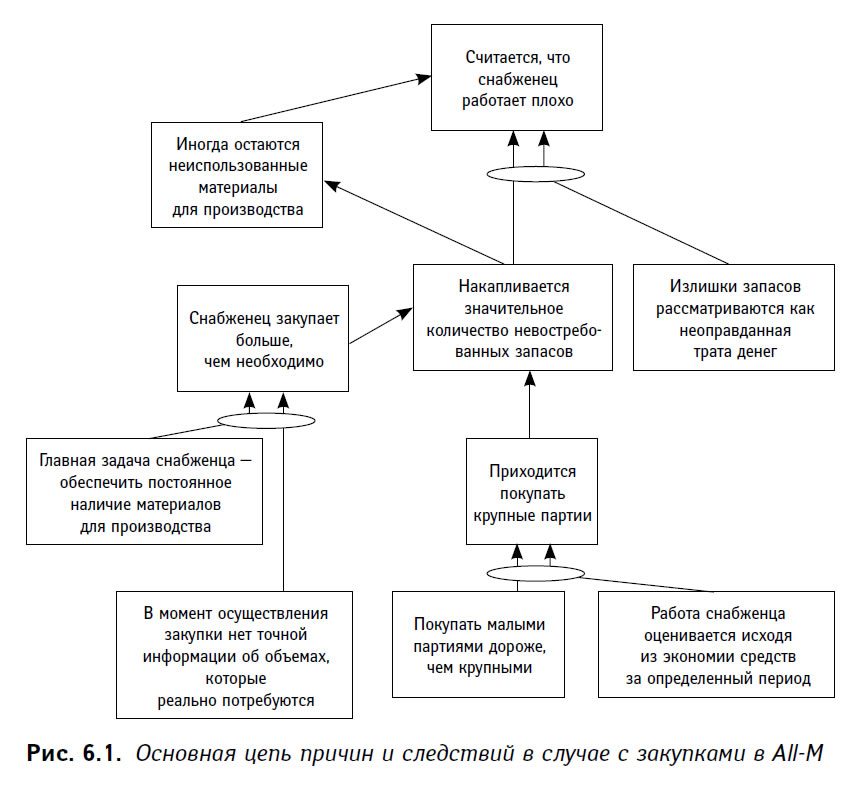

Есть две причины, по которым приходится тратить больше, чем планировалось. Причина первая: неопределенность ситуации (когда точно не известно, сколько именно материалов может потребоваться). Причина вторая: политика многих поставщиков такова, что за частые небольшие поставки платить приходится больше, чем за редкие, но крупные. В данном случае особенно существенно заявляет о себе первая причина. Изложенные соображения отражены в диаграмме причин и следствий на рис. 6.1.

Эта простейшая диаграмма объясняет, почему руководителю отдела снабжения приходится принимать решения, которые в дальнейшем, очевидно, оборачиваются против него самого. Мы видим, что, с одной стороны, следует сокращать запасы и закупать все небольшими партиями. Но, с другой стороны, если следовать этому принципу, работа менеджера все равно будет оценена негативно, поскольку уменьшение партий ведет к увеличению удельных затрат на материалы. Таким образом, мы выявили основной конфликт, с которым столкнулся менеджер по закупкам. Этот конфликт вызван фактором неопределенности.

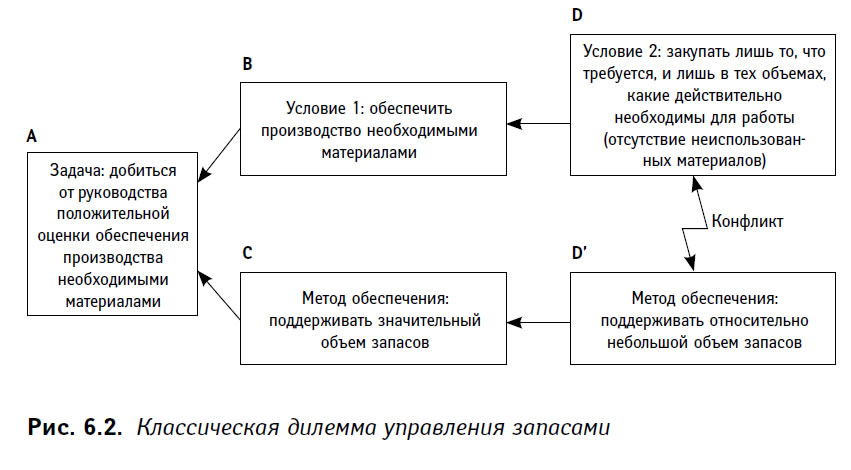

Дилемма, связанная с выбором количества запасов, – очень распространенное явление. Руководитель отдела снабжения лично исполняет роль некоего буфера, защитного механизма, цель которого – снизить влияние неопределенности на процессы в организации. Если можно было бы точно спрогнозировать рыночный спрос и объемы производства, то технически стало бы возможно составить точное уравнение для расчета количества и времени закупки материалов. Но неопределенность – неотъемлемая часть нашей действительности, и управлять запасами – задача не из легких. На рис. 6.2 в верхней части диаграммы отображена необходимость постоянно поддерживать наличие всех видов сырья и материалов для производства. В нижней – зафиксирована финансовая сторона требования поддерживать необходимый уровень запасов. Сюда включена и проблема нереализованных остатков, так как она имеет прямое отношение к дилемме, стоящей перед нашим героем. В общем виде эту же мысль можно сформулировать как условие: «Обеспечить низкий уровень затрат на материалы».

Предлагаю остановиться на исходных предположениях, лежащих за логической связкой АС. В большинстве случаев, правда, нестандартные решения появляются при рассмотрении логики по стрелкам второго ряда BD и CD′. Но в нашей ситуации необходим глубокий анализ, чтобы понять, почему топ-менеджмент не в состоянии оценить степень неопределенности на нижележащих уровнях организации. Определенно, исходная установка руководства: исключительно важно бороться за повсеместное снижение расходов. Таким образом, лидеры организации недооценивают степень неопределенности на местах и требуют, чтобы на складах не было никаких (или практически никаких) излишних запасов, никаких резервов на случай непредвиденных обстоятельств. По мнению руководства, снабженец должен избегать создания какого-либо резерва на складах, что соответствует необходимому условию С в диаграмме.

Продолжим наш анализ, опираясь на следующие утверждения.

1. Фактор неопределенности подразумевает, что существуют некоторые переменные, значения которых могут варьироваться в данных обстоятельствах (например, точная дата запуска в продажу нового продукта). Когда мы говорим о таких показателях за определенный период, имеется в виду некое ожидаемое, иными словами, среднестатистическое значение.

2. Неопределенность влечет за собой финансовые потери для компании.

3. Фактическое значение переменной величины может отличаться от ожидаемого значения в большую или меньшую сторону. Обычно завышение и занижение конкретных показателей по-разному сказывается на благосостоянии компании. В большинстве случаев потери при отклонении показателя в одну сторону будут значительно превосходить потери при отклонении в другую.

4. Существуют способы разработать механизмы защиты от негативных проявлений неопределенности.

5. Механизмы защиты от неопределенности стоят денег. При этом нужно осознавать, что при правильной организации экономия за счет снижения потерь превышает затраты на внедрение таких механизмов.

6. Руководство должно осознавать необходимость внедрения защитных механизмов и быть готовым платить за них соответствующую цену.

7. Эффективность действия механизмов защиты можно отслеживать и контролировать.

В этих основополагающих понятиях суть идеи, которая может разорвать логическую связку АС (в терминологии ТОС это прорыв, или нестандартная идея). Давайте более подробно поразмышляем над тем, что же следует предпринять менеджеру по закупкам, оказавшемуся в сложной ситуации.

Как следует из изложенных обстоятельств, для снабженца All-M все-таки страшнее допустить отсутствие необходимых материалов, чем их переизбыток. Полагаю, дело в том, что компания прекрасно понимает: если в магазинах какое-то время не будет их йогуртов, то клиент очень быстро переключится на продукцию конкурентов и вернуть его будет очень нелегко. Вот почему в большинстве случаев потери, вызванные отсутствием необходимого упаковочного материала, намного превышают затраты на закупку лишних запасов. Поэтому руководство поступает совершенно правильно, требуя от отдела снабжения постоянного отслеживания наличия на складах необходимых для производства материалов. Но руководство неправо в другом.

Херб недоволен тем, что оказывается виноватым в любом случае. Реально ли закупить ровно столько материалов на упаковку йогуртов предыдущей серии, сколько потребуется – ни больше и ни меньше? К сожалению, нет, шанс угадать практически равен нулю. В связи с особенностями политики поставщиков придется закупать крупную партию, значительная часть которой останется неизрасходованной. Причем руководство компании не осознает, что это будет прямым следствием ими же принятого стратегического решения о полном снятии с производства старого продукта после запуска нового. То есть топ-менеджмент сам, по сути, вызвал появление незапланированных издержек.

Как же должен поступить Херб, чтобы в выигрыше осталась вся компания? Существует выбор между двумя возможными позициями: «перестраховаться» и «понадеяться на авось». Вопрос в том, можно ли вообще найти правильный, т. е. выгодный всем ответ на вопрос «Сколько заказать упаковки для снимаемой с производства серии йогуртов?».

Нам известно, что, по прогнозам, имеющихся запасов фольги хватит до конца марта. Следовательно, вероятнее всего, придется фольгу докупать. Вопрос: когда именно необходимо разместить заказ у производителя и в каком объеме?

Сначала попробуем найти ответ на первую часть вопроса: когда? По словам Херба, если очень постараться, то можно уговорить поставщика выполнить заказ за три недели. Допустим, сейчас 1 февраля. Что делать снабженцу: заказывать сейчас, заранее – за два месяца или ждать до последней минуты?

Итак, ориентировочно фольга закончится в марте. Новый йогурт будет запущен в продажу точно не раньше 15 апреля. Есть ли у нас основания предполагать, что запасов фольги может хватить хотя бы до середины апреля? В данный момент на складах находится материала примерно на два месяца работы. Может ли так произойти, что его хватит на два с половиной? Очень даже может!

Я сильно сомневаюсь, что в данном случае для принятия решения понадобятся какие-либо статистические приемы. На сбор данных для построения модели уйдет масса времени и сил, при этом вопрос не настолько сложный, чтобы его нельзя было решить, опираясь просто-напросто на здравый смысл. Теория ограничений предлагает способы оптимально упростить ситуацию – так, чтобы с ней было проще работать. Посмотрим, какими могут быть правила поиска решений в описанной нами ситуации неопределенности.

Когда нет точных данных, то разумнее всего повременить с принятием окончательного решения – чем больше времени вы выиграете, тем более точно сможете определить, каковы реальные потребности в материалах на данный момент. В нашем конкретном случае: чем позже Херб определится с закупкой, тем точнее будут исходные данные – сколько именно упаковочных материалов нужно заказать, если вообще их нужно заказывать. Конечно, не следует тянуть до последней секунды, когда все запасы полностью иссякнут. То есть требуется определить тот крайний срок, когда необходимо сделать заказ, чтобы не нарушить непрерывность производства. Как мы помним, с поставщиком можно договориться о сокращенных сроках поставки вплоть до минимальных трех недель. До размещения последнего заказа излишки складских запасов будут значительно сокращены, и Хербу стоит воспользоваться этой возможностью. К сожалению, на срок в три недели однозначно полагаться нельзя, так как это, скорее всего, ориентировочное среднее время выполнения подобных заказов. При планировании нужно заложить некоторый запас времени, предусмотреть некую защиту – чтобы обезопасить себя от срывов.

Чтобы понять, когда пора делать заказ, нужно установить некую критическую отметку уровня запасов, после достижения которой будем заказывать новую партию товаров. Это тоже часть защитного механизма – прием довольно распространенный и очень важный. Если заказывать материалы, когда на складе еще есть некий запас, то производство будет защищено от задержек с поставками или существенных изменений производственных планов. Критический уровень запасов – это уровень, по достижении которого необходимо вновь заказывать материалы. При этом вероятность того, что поставщик выполнит заказ вовремя (до того как закончатся имеющиеся запасы), достаточно высока. Кроме того, имеет смысл заранее определиться, что означает утверждение «вероятность выполнения заказа вовремя достаточно высока». Если мы хотим добиться стопроцентного наличия материалов на складе, то нужно заказывать с учетом производственных планов на год вперед, и все равно остается шанс, что чего-то не будет хватать. Никогда нельзя быть уверенным на 100 %. Можно лишь с определенной долей вероятности утверждать, что некоторое событие наступит. Но что означает фраза «высокая степень уверенности» – вероятность, равная 90 или 99,9 %? Все зависит от того, чем мы рискуем, о чем идет речь. У каждого человека есть природная интуиция, некое внутреннее представление о том, чему верить можно, а чему нет. Можно провести аналогию с юридической практикой: члены суда присяжных не могут четко сказать, на сколько процентов они уверены в виновности подсудимого – на 98 или 99 %, но у каждого из них при принятии решения есть собственное представление, что существенно, а что нет.

Обратите внимание: мы говорим не только о том, что нужно приблизительно прикинуть, сколько в среднем расходуется материалов за время исполнения нового заказа поставщиком. Мы смотрим на процесс заказа значительно шире. Рассчитывать критический уровень запасов необходимо так, чтобы в большинстве случаев в момент поступления очередной поставки на складе оставались бы еще материалы для обеспечения стабильной работы производства. Сколько именно должно оставаться? Столько, чтобы иметь резерв, способный защитить предприятие в существующей ситуации неопределенности.

Итак, чтобы определить, когда запасы фольги достигнут критической отметки, руководителю отдела снабжения нужно прислушаться к своей интуиции. Только так можно оперативно рассчитать срок размещения заказа, при котором производство будет защищено от фактора неопределенности.

Сколько заказывать рулонов фольги?

Определяющим моментом является дата выпуска новой продукции. Заказ на материалы должен быть отправлен тогда, когда уровень запасов приблизится к критической отметке. Но даже если мы знаем, что имеющихся материалов хватит до 15 апреля, нужно быть уверенным, что эта дата не переносится на более поздний срок. Причем важно ориентироваться на самую позднюю из возможных дат, а не на примерно ожидаемую. Ведь если запуск нового продукта отложится, то производство предыдущего вида йогурта должно продолжаться и, соответственно, потребуется больше упаковочного материала для него.

После того как мы прикинули крайний срок выхода на рынок новой серии йогурта, необходимо сориентироваться, сколько за это время израсходуется материалов для упаковки. Далее нужно будет предусмотреть некий защитный механизм, буфер, позволяющий определить, сколько нужно заказать фольги, чтобы она не закончилась до начала производства нового продукта. Расчеты можно делать примерно так же, как мы определяли критический уровень запасов в качестве критерия размещения нового заказа. Если купленного материала не хватит, его придется заказывать вновь и, скорее всего, по завышенной цене, так как объем заказа не будет соответствовать стандартным договоренностям по работе с данным поставщиком. Кроме того, при дозаказе повышается риск оставить на складе изрядное количество неизрасходованных материалов устаревшего образца. Следовательно, объем последнего единовременного заказа нужно спланировать уже сейчас, причем таким образом, чтобы он защитил компанию от двух неопределенностей – это отсрочка выпуска новой серии и увеличение рыночного спроса на старую серию йогуртов.

В нашей ситуации начальник производства полагает, что запуск новой серии возможен не раньше середины мая. Допустим, маловероятно, что это произойдет позже 1 июля. Если сейчас 1 марта и на складе имеется один рулон фольги – на месяц производства, то, чтобы обеспечить выпуск «полезного йогурта» до июля (самый поздний срок запуска «живого йогурта» по нашим расчетам), т. е. в течение трех месяцев, нужно заказать три рулона. Это количество не застрахует нас от нехватки материалов в случае повышения рыночного спроса и увеличения объемов производства, когда расход может превысить средние показатели. Как мы помним, нехватка материалов для нас смерти подобна, так как в этом случае компания несет реальные и значительные убытки. Поэтому придется заказать не три, а четыре рулона фольги.

Делать ли заказ прямо сейчас, 1 марта? Конечно, компании придется переплатить, так как объем заказа меньше нормы (пять рулонов), установленной поставщиком. Но если мы практически уверены, что больше четырех нам не понадобится, то уж лучше переплатить за четыре, чем купить все пять (до тех пор, пока пять рулонов стоят дороже, чем четыре). Итак, если мы хотим сделать заказ за один раз и 1 марта, то нужно заказать четыре рулона. Один дополнительный рулон – это резерв, защитный механизм, который, конечно, стоит денег, но оправдывает себя, поскольку в случае непредвиденного изменения обстоятельств поможет избежать трат, более значительных, чем стоимость одного рулона; трат, которые даже трудно себе представить.

Выгодно ли такое здравое решение для организации в целом?

Четыре рулона – это заказ на самый крайний случай. Конечно, может случиться так, что новый йогурт стартует, как и планировалось, 15 апреля. Тогда останутся нереализованными три с половиной рулона, и ничего тут уже не поделаешь.

Такова цена неопределенности! Мы заранее знаем, что три с половиной рулона могут осесть на складах мертвым грузом. Но в момент принятия решения все же существует вероятность того, что придется израсходовать даже больше, чем три рулона. И поэтому дополнительные затраты – разумный управленческий ход в условиях неопределенности.

Как снизить цену неопределенности?

Что возможно предпринять? Например, заказать сначала только один или два рулона, все равно заплатив немало, а затем заплатив снова, если выяснится, что фольги требуется больше (как мы рассматривали ранее – дополнительный заказ придется разместить в момент, когда уровень запасов достигнет критической отметки).

Разница между одним заказом четырех рулонов и двумя заказами по два рулона заключается в сумме, которую придется в каждом случае уплатить поставщику за несоблюдение установленной нормы размера заказа. Можно вывести для себя следующий план действий для принятия решения в условиях неопределенности.

1. Прикинуть, каковы границы развития событий – от самого наилучшего до самого наихудшего варианта.

2. С течением времени более точно оценить ситуацию. То есть цена неопределенности может быть снижена, если есть возможность отложить принятие решения хотя бы частично.

Полагаю, рассуждая подобным же образом, вы разберетесь и с вопросом по количеству пластиковых стаканчиков для йогуртов. С ними все серьезнее, еще более важно определиться, когда делать заказ и нужно ли его делать вообще. Есть вероятность, что существующего запаса хватит до начала выпуска йогурта новой серии, а условия по единовременному заказу еще более жесткие, чем в случае с фольгой, из-за напряженных отношений с поставщиком, сотрудничество с которым вообще подходит к концу.

При чем здесь теория ограничений?

Я считаю, что все наши рассуждения шли в соответствии с пятью направляющими шагами ТОС. За фактор, которому должны быть подчинены все процессы, мы приняли полученную от руководства установку о недопустимости ни при каких обстоятельствах остановки производства из-за нехватки упаковочных материалов. Если использовать термины ТОС, материалы ни в коем случае не должны становиться ограничением работы компании. Что именно является ограничением для всей системы, не столь важно для руководителя отдела закупок. Его работа должна быть подчинена требованиям и правилам, которые установлены для максимизации отдачи всей системы при непрерывной работе имеющегося ограничения.

Эти требования порождаются системным ограничением и в данном случае не позволяют снабженцам при заказе опереться на четко сформулированные потребности производства. Получается, что отделу приходится принимать решения в условиях нехватки информации, основываясь на неточных прогнозах. И это очень распространенная ситуация, когда необходим надежный механизм защиты, который обеспечит постоянное наличие необходимых для производства материалов и при этом позволит хоть как-то контролировать и прогнозировать расходы. Вот в чем суть конфликта, изложенного на рис. 6.2.

Механизмы защиты – это часть идеологии подчинения работы системы нуждам ограничения. Цель всего процесса синхронизации работы системы – эффективное использование возможностей основного ограничивающего звена. И если процесс построен неверно, он способен нанести организации непоправимый ущерб. Главной причиной неудач может оказаться фактор неопределенности, для нейтрализации которого и нужен продуманный защитный механизм.

В теории ограничений данный момент хорошо и подробно освещен. Существует устоявшаяся методология «барабан-буфер-веревка», в которой центральную роль играет понятие «буфер», запаса. Это способ планирования запасов в производстве. Понятие «буфер» используется и в методике управления проектами по ТОС. В случае с производством к каждому участку производственной линии привязываются некоторые временные интервалы, и определяется самый долгий путь, по которому сырье может достигнуть некоторой определенной точки. Заложенный в производстве «буфер» отражает наихудший вариант развития событий, максимальное время, которое может потребоваться материалу, чтобы в рамках производственного процесса дойти до ограничения или же до отправки. При этом все расчеты основываются на интуиции управляющего производством менеджера. Далее выбирается ритм синхронизации производственного процесса таким образом, чтобы сырье, с одной стороны, своевременно подавалось на операцию, являющуюся ограничением, а с другой стороны, не скапливалось в огромных количествах перед главным ограничением системы.

Почему руководство допускает, чтобы менеджеры попадали в безвыходную ситуацию?

Полагаю, так происходит оттого, что топ-менеджмент не представляет себе всей степени неопределенности, в которой приходится действовать менеджерам среднего звена. Подразумевается, что если человек испытывает давление со всех сторон (противоречивые требования постоянного наличия товаров и экономии расходов), то он что-нибудь да придумает, найдет оптимальный вариант решения.

Но лично я так не считаю! Нам удалось провести анализ ситуации в отделе закупок, потому что мы находились в спокойной обстановке, на нас не давил страх потенциального увольнения, была возможность здраво и неспешно рассуждать. Мы могли даже рассмотреть вариант заказа всего одного рулона и выплату соответствующей неустойки, согласно условиям соглашения с поставщиком. Если же Херб всерьез опасается реакции Абе Марковича, он, скорее всего, безальтернативно закажет сразу шесть рулонов и начнет молиться о том, чтобы выпуск «живого йогурта» откладывался как можно дольше. Чтобы защитить себя лично, он, возможно, постарается сделать заказ как можно раньше, рассчитывая, что гнев руководства будет несколько меньше, если удастся показать, что неизрасходованный материал был закуплен задолго до перехода на производство нового продукта! Все эти действия определенно невыгодны компании в целом. Но о ком в первую очередь позаботится Херб: о себе или же об организации, которая не желает учитывать всей сложности работы в ситуации неопределенности?

Многие руководители грешат пренебрежительным отношением к вопросам психологического комфорта сотрудников. Они требуют от своих подчиненных сокращения расходов на защитные механизмы. Непонимание аспекта неопределенности в работе выливается в обычный человеческий страх. Когда действительно дельный специалист в стремлении поступить правильно может рассчитывать лишь на чудо, ни к чему хорошему компанию это не приведет. Попытки обезопаситься, создать себе некий персональный «буфер», личный механизм защиты негативным образом сказываются на организации в целом.

Например, зададимся вопросом: почему Фил, директор по маркетингу, не хочет раскрывать данные прогнозов? Да потому, что прогнозы редко соответствуют действительности и ему впоследствии придется отвечать за то, что на основании этих прогнозов были приняты некие дорогостоящие решения. Неприятности от такого сокрытия информации для компании могут быть значительными. Налицо нарушение правила подчинения всех процессов системы нуждам ограничения, требующего в данной ситуации максимально точного прогноза.

Анализ, который мы провели, демонстрирует неизбежность и необходимость затрат на поддержание эффективного механизма защиты. Расходы организации могут варьироваться в зависимости от того, что считать наилучшим и наихудшим вариантами развития событий. Когда руководством осознана необходимость нести подобные расходы, следует выработать алгоритмы оценки уровня неопределенности в системе, даже если статистические методы неприменимы. Управление системой подразумевает, что существует какой-то способ контролировать решения, принимаемые сотрудниками в условиях отсутствия полной информации, когда есть угроза получить дополнительные проблемы с основным ограничением.

Если на предприятии используется некий алгоритм оценки неопределенности, конфликт будет исчерпан. Станут понятны принципы принятия решений, и Хербу не придется волноваться о том, что же о нем подумает руководство.

Сущность идеи защитного механизма заключается в том, что необходимо, опираясь на интуицию, представить две крайние ситуации развития событий. При таком подходе менеджер должен каждый раз обосновывать свое решение, предоставив описание наилучшего и наихудшего вариантов развития событий. Постфактум можно будет легко сравнить фактическую реализацию идеи с планами. Также с точки зрения руководства станет возможным контролировать и анализировать действия менеджера, это позволит оценить точность прогнозов – являются ли они в большинстве случаев осторожными или, наоборот, слишком смелыми. На этом в ТОС и основывается принцип управления резервами в методике «барабан-буфер-веревка» и методе критической цепи при управлении проектами (см. более подробно в книгах «Реинжиниринг в производственных системах» (Re-engineering the Manufacturing System), «Применение теории ограничений» (Applying the Theory of Constraints by Robert Stein); «Управление проектами: применение теории ограничений. Восточный путь» (Project Management in the Fast Lane: Applying the Theory of Constraints by Robert Newbold).

Когда необходимость затрат на поддержание механизмов защиты сомнений не вызывает, остается вопрос: а можно ли как-то снизить уровень неопределенности? Если можно, это позволит не только сэкономить на не добавляющих ценности для потребителей защитных механизмах, но и улучшить степень подчинения процессов нуждам ограничения. Во-первых, из организации уходит фактор страха, во-вторых, повышаются шансы максимально эффективно использовать мощности ограничения.

И еще: гибкие условия поставок, принятые поставщиками, снижают влияние неопределенности на работу менеджеров по закупкам. Проблемы вообще бы не возникло, если бы Херб имел право делать срочные заказы по цене на 10 процентов выше обычной и со сроком выполнения в пять дней. Возможность заказывать по одному рулону – это очень существенно. В противном случае расходы, вызванные неопределенностью, многократно возрастают.

Итак, имеет ли смысл компаниям, подобным All-M, работать с поставщиками, предлагающими более гибкие условия, хотя и по более высоким ценам? Для ответа на этот вопрос нужно оценить затраты на поддержание механизма защиты от неопределенности. А для этого, в свою очередь, необходимо оценить степень воздействия неопределенности на работу компании. На уровне системы это вполне решаемая задача, особенно если она осознается руководством.

Мы рассмотрели вопрос о принципах принятия решений в ситуации нехватки информации, в условиях неопределенности. Все идеи и рассуждения, приведенные в данной главе, основывались на принципах ТОС, хотя и не всегда формулировались с применением понятий, характерных для этой теории. Что вы сами об этом думаете? Данная книга – это своего рода учебное пособие. Ситуации, разбираемые нами, призваны заставить вас думать и находить самостоятельные решения. Может, предлагаемый в книге ответ по каждой задаче далеко не единственный вариант решения, но все приводимые примеры взяты из жизни и затрагивают очень важные управленческие вопросы.

Назад: Ситуация: как управлять производственными резервами?

Дальше: 7. Последствия одной реорганизации