Древесные материалы и их зашита

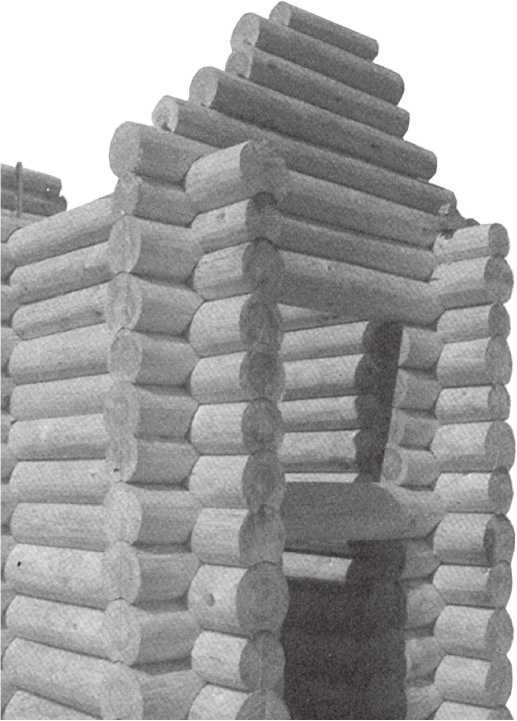

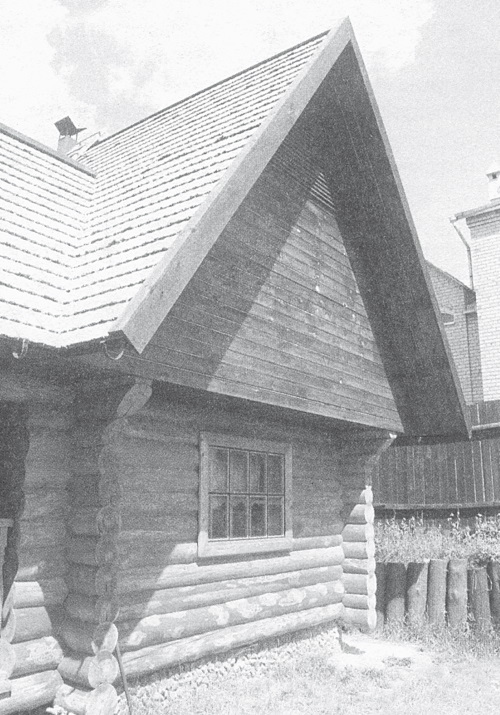

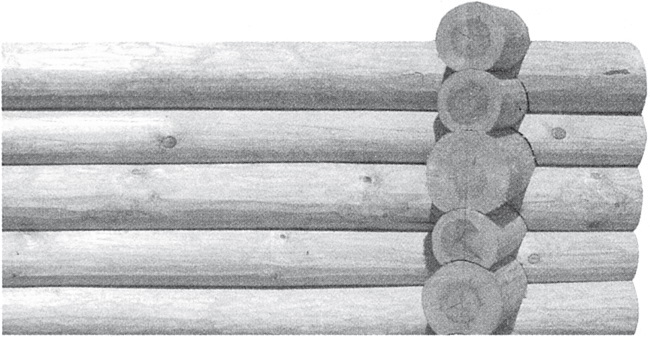

Круглый лесоматериал. Круглым лесоматериалом называются очищенные от сучков и коры стволы, которые используются (обычно без дополнительной обработки) главным образом для подмостей (лесов), в сельском строительстве, в качестве балок и стоек для временных мостов, а также для свай при заложении фундаментов. Круглый лес диаметром от 300 мм и более относится к деловой древесине. Бревна диаметром от 80 до 110 мм называют тонким кругляком, диаметром более 110 мм и длиной бревен от 4 до 6 м – строительным, или пиловочным, лесом.

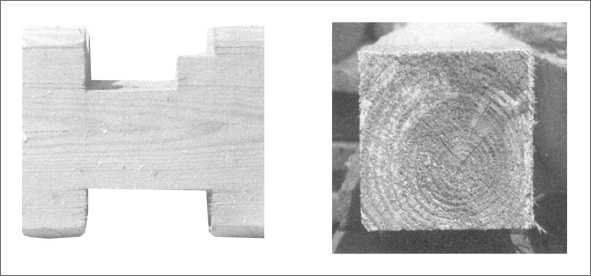

Пиленый лесоматериал. Очищенные от коры стволы превращаются на лесопилке в пиленый лесоматериал различных размеров. При этом стараются выбрать, насколько это возможно, малую длину, так как необработанные стволы из-за конической сбежистости имеют в верхней части минимальный диаметр, который и определяет максимальное сечение бруса.

Необрезные ребра досок и брусков называют обзолом. В зависимости от чистоты обработки ребер пиломатериалы бывают обрезными (без обзола) и необрезными (с обзолом).

Как правило, допуская обзолы и распиливая стволы одновременно на доски и бруски, можно повысить степень использования круглого лесоматериала.

В зависимости от формы и размеров сечения пиленый лесоматериал подразделяется на следующие виды:

• бруски – пиленый лесоматериал с площадью сечения до 32 см2 и шириной до 8 см;

• тонкие доски – пиленый лесоматериал толщиной от 8 до 40 мм и шириной не менее 8 см;

• толстые доски – пиленый лесоматериал толщиной не менее 40 мм, большая сторона сечения по крайней мере вдвое шире меньшей;

• бруски квадратного или прямоугольного сечения с соотношением сторон до 1:3, минимальная сторона – 6 см;

• брусья с сечением большей стороны не менее 20 см.

Непосредственное использование бревен или брусьев ограничено их сравнительно малыми поперечными размерами, анизотропией прочностных показателей, а также тем, что разбухание и усушка вдоль и поперек волокон протекают по-разному.

Как следствие этого, получили развитие листовые древесные материалы, изготовляемые шириной до 2–3 м, которые по своей прочности, устойчивости к деформациям и стабильности размеров при изменении влажности значительно превосходят обычную древесину. Они производятся путем спрессовывания размельченных в большей или меньшей степени частиц древесины с введением связующих добавок.

По степени размельчения спрессовываемой древесины различаются три группы материалов: фанера, древесно-стружечные и древесно-волокнистые плиты.

Древесно-волокнистые плиты (ДВП). Для изготовления мебели и каркасных конструкций широко используются древесноволокнистые плиты, которые получают из отходов древесины, расслоенных на отдельные волокна путем соответствующей обработки и смешанных со специальными добавками. В качестве сырья для изготовления древесно-волокнистых плит, в отличие от других древесных материалов, может служить древесина хвойных пород самого низкого качества. Лиственную древесину, имеющую короткие волокна, можно только подмешивать в качестве добавки, как и другие растительные волокнистые материалы (сено, хлопок, джут или кокосовое волокно). Сырье рубят на мелкие кусочки, потом под воздействием водяного пара оно разбухает в так называемых дефибраторах, а затем его размельчают на отдельные волоконца с помощью дисковых мельниц. При мокром способе размельченные волокна смешивают с водой, и они превращаются в больших мешалках в однородную массу. В зависимости от химических добавок и связующего регулируются прочность и водоотталкивающие свойства конечного изделия. Будучи гомогенным древесным материалом, древесно-волокнистые плиты обладают по всем направлениям поверхности одинаковыми механическими свойствами.

Плиты, соответствующие приведенным нормам, могут применяться в панельном строительстве как несущая обшивка, повышающая устойчивость конструктивных элементов.

Древесно-волокнистые плиты часто используются как кровельный настил, если при этом нагрузка ограничивается только весом кровли, и при необходимости изоляции. Настил укладывается просто на обрешетку.

Пропитанные олифой панели могут без дополнительного слоя пленки или битумного картона отводить воду, проникшую через кровлю. ДВП бывают мягкие (М), полутвердые (ПТ), твердые (Т), сверхтвердые (СТ) и специальные. Мягкие ДВП толщиной от 9 до 25 мм используют для термо- и звукоизоляции стен, перегородок, полов. Полутвердые ДВП толщиной от 6 до 12 мм применяют для изготовления задних стенок мебели, ящиков и т. п. Твердые и сверхтвердые ДВП бывают толщиной от 2,5 до 6 мм. Из них изготовляют щитовые двери, задние стенки мебели и др. Сверхтвердые ДВП очень плотные, их лицевая сторона делается глянцевой, грунтованной или окрашенной.

Специальные ДВП изготовляются с лакокрасочным покрытием и многоцветным декоративным рисунком или однотонные с имитацией поверхности под облицовочную плитку. ДВП с рисунком можно использовать для устройства панелей, облицовки стен, изготовления мебели. ДВП, имитирующие облицовку, подойдут для кухонь и санитарных узлов. Специальные звукопоглощающие плиты стружки, склеиваемых синтетическим клеем можно использовать для облицовки межквартирных перегородок.

Древесно-стружечные плиты (ДСП). ДСП изготавливают из измельченных отходов древесины и специально приготовленной под большим давлением. ДСП изготовляют однослойные, трехслойные и многослойные; низкой, средней и повышенной водостойкости; малой, средней и высокой плотности; нешлифованные и шлифованные; необлицованные и облицованные шпоном или текстурированной бумагой. Толщина ДСП от 10 до 26 мм. Их можно склеивать, обрабатывать режущими инструментами, красить. Из ДСП изготовляют мебель, стены, перегородки, полы, потолки и др.

К качеству стружечных плит предъявляются следующие требования. В первую очередь они должны иметь равномерную толщину, прямые и острые кромки, прямоугольный формат, а также отклонения размеров только в допустимых пределах. Прочность на изгиб в зависимости от толщины плиты не должна быть ниже определенной средней величины.

Кроме того, необходимо, чтобы у плит, изготовляемых с помощью плоских прессов, прочность на растяжение в поперечном направлении, а у плит, изготовляемых экструзией, прочность на растяжение в направлении экструзии соответствовали определенным показателям. Содержание влаги для всех плит установлено 9 ± 4 %.

Древесно-стружечные плиты находят применение также для отделки интерьеров в виде декоративных прессованных панелей толщиной до 32 мм с синтетическим покрытием и в качестве чистого пола в помещениях, предназначенных для длительного пребывания людей, а также в помещениях специального назначения (спортивных залах, складах и др.). Стружечные плиты на минеральном связующем применяются при изготовлении легких древесно-волокиистых строительных панелей. Для получения древесно-стружечных панелей с повышенной стойкостью к атмосферным воздействиям и повышенной огнестойкостью в качестве связующего используют цемент или магнезит. Химически обработанные панели из пихтовой и еловой древесины на минеральном связующем, толщина которых составляет от 8 до 25 мм, тяжелее прессованных плит на связующем из синтетических смол. Тем не менее они также хорошо поддаются обработке, более огнестойки и менее подвержены атмосферным воздействиям.

Фанера. Строительная фанера изготавливается путем склеивания нескольких листов лущеного шпона. Она используется для деревянных строительных конструкций, для опалубки крыш и бетонных оболочек, поскольку по сравнению с другими древесными плитами обладает самыми высокими модулем упругости и прочностью и поэтому может выдерживать значительное напряжение. Применение данного материала целесообразно в тех случаях, когда его высокая прочность и стойкость к атмосферным воздействиям действительно необходимы, так как строительная фанера дороже, чем конкурирующие с ней древесно-стружечные и древесно-волокнистые плиты.

К клееной фанере предъявляются следующие требования по качеству:

• использование определенных пород древесины;

• свойства и максимальная толщина фанеры;

• число слоев в зависимости от общей толщины фанеры;

• прочность на изгиб;

• минимальное влагосодержание и прочность склейки.

Кроме фанеры, полностью отвечающей нормативным требованиям, могут выпускаться некоторые ее виды с определенными отклонениями от норм или с частично измененными требованиями к качеству.

Фанера – незаменимый материал для домашнего мастера – выпускается в листах размером 1500 × 1500 мм, толщиной от 1,5 до 18 мм. Различают фанеру обычную и шлифованную, водостойкую и средней водостойкости. Водостойкая фанера применяется для изделии, подверженных действию влаги. Фанера средней водостойкости используется для изделий, находящихся в помещениях, обшивки и отделки внутренних частей дома. Защитить фанеру от увлажнения можно с помощью водостойких красок.

Большой интерес для домашнего мастера представляют декоративные фанеры, обклеенные с одной или двух сторон шпоном ценных пород дерева, прозрачной пленкой или бумагой, имитирующей текстуру древесины, а также лакированная фанера. Декоративные фанеры могут быть использованы для изготовления мебели, перегородок, устройства панелей и др.

Шпон (тонкий лист древесины). Шпон бывает строганый и лущеный. Строганый шпон толщиной 0,4–1,0 мм получают из бревен лиственных пород путем их продольной распиловки на специальных шпонострогальных станках. Он имеет красивую текстуру, благодаря чему используется для отделки (облицовки) мебели. Лущеный шпон толщиной 0,4–1,4 мм изготовляют обтачиванием бревна, вращающегося на специальном верстаке. Текстура лущеного шпона однородная, малоинтересная, поэтому он используется для изготовления фанеры и облицовки столярных, стружечных и других плит.

Щиты. Для изготовления изделий различного назначения (встроенной мебели, дверей и т. д.) широко используют столярные дощатые и каркасные щиты. Дощатые щиты изготовляют из досок шириной 80—120 мм, соединяя их на клею в четверть, в паз и гребень, в паз на рейку, на гладкую фугу и круглые или квадратные шипы.

Каркасные (пустотелые) щиты состоят из каркаса, облицованного с одной или двух сторон фанерой или древесноволокнистыми плитами. Толщина щита зависит от его размеров и назначения. Если облицовку выполняют с обеих сторон, то обстругивают только те плоскости элементов каркаса, к которым приклеивается облицовка. Если облицовывают одну сторону, то рейки каркаса обстругивают со всех сторон. Раму и внутренние элементы каркаса соединяют на шипах. Количество внутренних элементов каркаса зависит от требуемой жесткости щита и от материала облицовки. Чтобы приклеить облицовку к каркасу, на склеиваемые плоскости наносят клей и запрессовывают щит с помощью струбцин или клиньев.

Столярные щиты изготовляют из узеньких реек, укладываемых впритык и обклеенных с обеих сторон лущеным шпоном. По лущеному шпону с одной или двух сторон плиты можно наклеить строганый шпон, обладающий более высокими декоративными качествами. Реечки между собой могут быть склеены, что несколько повышает прочность плиты. Столярная плита не гнется и не трескается. Ее толщина от 16 до 50 мм. Используется для изготовления мебели, дверей, перегородок.

Пакеты клееных досок. В промышленном строительстве при изготовлении различных элементов (балок, колонн, стропильных систем) широко используются пакеты клееных досок, плашмя уложенных друг на друга и склеенных между собой. Пакеты состоят из двух или более досок толщиной, как правило, не более 30 мм. Для прямолинейных строительных элементов при особенно тщательной сушке и отборе лесоматериала, а также при условии, что эти элементы не будут подвергаться особым климатическим изменениям, толщина каждой из склеиваемых досок может достигать 40 мм.

Обычно строганые доски шириной до 20 см склеивают таким образом, чтобы «левая» сторона соприкасалась с «правой», но снаружи должны находиться только правые стороны («правой» названа сторона доски, обращенная к сердцевине ствола, и наоборот). Это требуется для того, чтобы при изменении климатических условий напряжение в клееных швах и в самой древесине было как можно меньше. При ширине балки более 20 см в каждом слое должно быть использовано не менее двух досок. Доски шириной более 20 см должны иметь с каждой стороны по два продольных паза для уменьшения напряжения от коробления.

Пакеты клееных досок могут изготовляться практически любой длины и высоты. Длина строительных элементов из клееных досок ограничивается полезной длиной рабочего помещения, где они изготавливаются, устройством для склейки и транспортными возможностями, а высота – рабочей шириной строгального станка. В настоящее время изготовляют клееные элементы большой высоты (примерно до 2 м). Это осуществляется путем склеивания двух пакетов, предварительно соединенных сухим способом в процессе склейки. Как правило, длина их может достигать 35 м, а высота 2,2 м. Отдельные доски еще до острожки широких сторон сращиваются до требуемой длины с помощью зубчатых соединений. Существует также возможность сращивать доски по длине «на ус», с уклоном склеиваемых поверхностей не более 1:10, а также делать внутри строительных элементов из клееных досок, особенно подверженных изгибу и сжатию, соединения встык с перекрытием стыков не менее 50 см.