Материалы

На этом континенте существовала куда более развитая цивилизация, чем то, что мы сегодня имеем, и отрицать это невозможно. Стоит только взглянуть на груды щебня и на ржавые остатки металла, и вы поймете это. Стоит зарыться в песчаные насыпи, и вы найдете их дороги, выщербленные от времени. Но где свидетельства существования машин, о которых нам рассказывали ваши историки? Где остатки самодвижущихся повозок и летающих машин?

Из предыдущей главы видно, какую великую пользу приносит человеку дерево. Без упоминаний о его химическом потенциале дерево — один из самых древних строительных материалов, из него делают балки, опоры и доски. Особенное применение находят свойства разных древесных пород, и человечество накопило огромный объем специальных знаний, который придется заново набрать восстанавливающейся цивилизации. Например, прочные и перевитые волокна вяза не поддаются расщеплению, и потому вяз отлично подходит для тележных колес. Древесина пекана чрезвычайно тверда: из нее хорошо вырезать шестерни для механизмов водяных и ветряных мельниц. Сосна и ель вырастают высокими и прямыми и лучше других годятся для корабельных мачт.

Дерево не только обладает полезными механическими свойствами: дровяные очаги спасут от холода, когда исчезнет центральное отопление, на них же можно приготовить пищу: жар предотвращает заражение микробами и помогает высвободить питательные вещества. В предыдущей главе мы увидели, как путем бескислородного пережигания дерева сублимируются важнейшие вещества — сырье, на котором можно восстановить химическую промышленность. Мы увидели, что выжженный из дерева уголь послужит идеальным фильтром для питьевой воды, когда пересохнут краны, а бутилированная вода исчезнет с магазинных полок. На этом же угле жарко горят печи для обжига керамики и кирпичей, на нем можно плавить стекло, чугун и сталь.

Сразу после апокалипсиса люди могут просто занимать уцелевшие дома, ремонтируя и подновляя их по мере возможности. Но все необитаемые и необслуживаемые здания неизбежно обветшают и обрушатся в первые же десятилетия, а растущей популяции постапокалиптических людей понадобятся жилища. Вероятно, будет гораздо проще построить новые, чем пытаться восстановить рассыпающиеся строения прежней цивилизации. А чтобы строить, придется научиться кое-каким основам. Кирпич, стекло, бетон и сталь — в буквальном смысле строительные блоки нашей цивилизации. Но все они берут начало в грязной земле, мягком известняке, песке и кусках камня, которые мы с помощью огня превращаем в самые удачные строительные материалы человеческой истории. Проследить этот процесс проще всего на примере глины, которой придают форму, пока она мягкая и податливая, а затем, обжигая в печи, превращают в твердую керамику — так человек меняет свойства вещества для своих целей.

Глина

В нашем современном обиходе глину мало кто замечает — многие, наверное, помнят ее только по школьным урокам лепки. Но вообще-то керамика сыграла решающую роль в развитии цивилизации. В глиняных сосудах с крышками пищу можно спрятать от насекомых и зверей, а также готовить ее, консервировать, выдерживать, транспортировать для продажи и брать с собой в дорогу. Глина, сформованная в виде брикетов и затем обожженная, дает незаменимый строительный материал, плоть городов, мельниц и заводов.

Пласты глины залегают повсюду, она обнаруживается под поверхностным слоем почвы во многих местах Земли. Глина состоит из мельчайших частиц алюмосиликатов — это слои окисленного алюминия и кремния, выветренных из скал и зачастую далеко унесенных реками или ледниками. Разные виды глины просто выкапываются из неглубоких ям и обрабатываются вручную. Примитивный сосуд можно изготовить, скатав из влажной глины шар, погрузив в него большие пальцы и вылепив круглую емкость. Но чтобы добиваться более сложных и разнообразных форм, придется заново изобрести гончарный круг. Самая ранняя конструкция круга — свободно вращающийся диск, на котором гончар крутит обрабатываемый объект. В «новом» гончарном круге, вошедшем в употребление по меньшей мере 500 лет назад, а может быть, намного раньше, используется маховик — например, массивный круглый камень, — который накапливает энергию вращения, чтобы ход круга был равномерным. Время от времени вращению придается новый импульс толчком руки или ноги или, если вам повезет найти его, действующим электромотором.

Высохшая глина — материал относительно долговечный, но еще лучше ее обжечь, превратив в керамику. При температуре от 300 до 800 °C из глины безвозвратно испаряется вода, и минеральные волокна спекаются вместе, но сохраняют пористую структуру. Если нагреть выше 900 °C, начнут спекаться сами частички глины и вытаивать незначительные примеси. Эти глазирующие соединения пропитывают всю структуру материала и, остывая, отверждаются в стекловидный агент, крепко связывающий кристаллы глины и заполняющий все полости, отчего сосуд становится особенно прочным и водонепроницаемым. Для герметизации изделие намеренно покрывают этим веществом перед обжигом — это и есть глазурование. Можно еще бросить в печь немного соли: испепеляющий жар разлагает ее, и пары натрия, смешиваясь с кремнием в составе глины, образуют прозрачное покрытие (только имейте в виду, что в процессе выделяется хлор, ядовитый газ). Этот метод исторически применялся для герметизации керамических труб, предназначенных для водопровода и канализации.

Обожженная керамика — не только прочный и водонепроницаемый материал, это еще и чрезвычайно термостойкий «огнеупор». У алюмосиликатов высокая температура плавления, и, поскольку составляющие их элементы уже соединены с кислородом, этот минерал не воспламеняется при нагреве. Такой огнеупорный кирпич — идеальный материал для печей и горнов. Чтобы использовать огонь в технологическом процессе, его нужно запереть в печи, а значит, понадобится вещество, которое не даст теплу уходить и в то же время само не пострадает от жара. Прекрасный пример того, как цивилизация сама себя тащит вперед: обжиг глины в большом костре для получения огнеупорного кирпича, из которого пережившие апокалипсис построят печи для обжига новых и новых кирпичей. Сама история цивилизации — это эпопея обуздания и одомашнивания огня, покорения все более высоких температур: от костра к гончарной печи, плавильне бронзового века, горну железного века и домнам промышленной революции — и этот путь был бы невозможен без огнестойкого кирпича.

Обожженный кирпич также повсеместно применяется в строительстве. В сухом климате сойдет и примитивная стена из высушенной на солнце грязи — самана, но сильный ливень может размыть такую постройку. Гораздо более стойкий кирпич получится, если несколько щедрых пригоршней глины умять в формовочную матрицу в виде параллелепипеда и отправить в печь, где цепь химических реакций превратит глину в твердую долговечную керамику. Однако для возрождения цивилизации несколькими пригоршнями глины не обойтись. Чтобы стена стояла прочно, ряды кирпича должны быть скреплены между собой — и тут мы возвращаемся к извести.

Строительный раствор

В предыдущей главе мы говорили, что первым материалом, который людям постапокалиптической цивилизации, вероятнее всего, придется добывать, когда иссякнут запасы, оставшиеся от нас нынешних, будет известняк. Мы говорили о том, что известняк играет ключевую роль в синтезе многих веществ, необходимых для цивилизации. Теперь давайте посмотрим, как этот же чудо-минерал поможет возродить ее из руин. Известняковые блоки — удобный строительный материал, как и мрамор, метаморфическая порода, в которую известняк превращается под давлением в глубинах земной коры, — но в постапокалиптическом мире важнее будут те продукты, в которые известняк можно превратить.

Гашеная известь умеет превращаться из мягкой пасты в материал, застывающий до твердости камня. В смеси с водой и некоторым количеством песка гашеная известь дает строительный раствор, который не одно тысячелетие служит человечеству для прочного скрепления каменных блоков в крепкие стены, способные нести большую нагрузку. Если песка взять поменьше, но подмешать какие-нибудь волокна, например конский волос, получится штукатурка, которой покрывают стены, чтобы были ровными.

Известковый строительный раствор в ходу уже много столетий, но перевернула саму природу строительства другая технология, открытая и внедренная в массовое производство римлянами. Римские зодчие заметили, что смесь гашеной извести с вулканическим пеплом, так называемым пуццоланом, или даже с истертым в порошок кирпичом или керамикой затвердевает много быстрее, чем просто гашеная известь, и оказывается в несколько раз прочнее. Этот удивительный минеральный клей под названием цемент может гораздо больше, чем скреплять между собой ряды кирпичной кладки. Им можно превратить в монолит мешанину булыжников и щебня, то есть, по сути, получить бетон. Эта революция в строительных технологиях позволила римлянам возвести такие поразительные сооружения, как Колизей или огромный купол римского Пантеона, который поныне остается самым крупным в мире монолитным бетонным куполом.

Но по-настоящему достичь торгового и военного могущества Риму помогло другое, почти волшебное свойство цемента: бетон, сделанный с пуццоланом или толченой керамикой, затвердевает даже под водой. В отличие от известкового раствора цемент застывает в воде, и там происходит другой химический процесс. Вулканический пепел содержит алюминий и кремний — мы их упоминали как составляющие глины, — которые реагируют с гашеной известью и, гидратируясь, образуют исключительно прочный материал.

Отвердевающие в воде строительные материалы дают важное технологическое преимущество. Пуццолановый цемент вызвал революцию в строительстве портовых сооружений: теперь, чтобы возвести пристань, волнолом, пирс или основание для маяка, римляне, вместо того чтобы сбрасывать в море крупные каменные глыбы, могли просто лить в воду цемент и в любом месте ставить нужные сооружения. Новая технология позволила устраивать порты всюду, где они были нужны для военных или хозяйственных целей, даже если на побережье, как, например, в Северной Африке, не было естественных бухт. Именно это обеспечило римскому флоту господство в Средиземном море.

С падением Римской империи человечество лишилось стратегических знаний о прочном цементе, практичном бетоне и водонепроницаемых замазках. Цемент не упоминается ни в одном средневековом источнике, и все великие готические соборы построены на известковом растворе. Однако где-то знание, вероятно, сохранилось, поскольку водоотвердевающий цемент применялся в строительстве ряда средневековых крепостей и гаваней.

Современный метод получения цемента изобретен только в 1794 г. «Настоящий портландцемент» не эксплуатировал жар вулканов, как римский цемент с пуццоланом, — вместо этого смесь известняка и глины прокаливали в специальной печи при температуре около 1450 °C. Получившийся твердый клинкер измельчали и смешивали с небольшим объемом мягкого светлого минерала — гипса, используемого также для производства алебастра и для жестких повязок при лечении переломов, — он замедляет отвердевание, оставляя больше времени для работы с жидким цементом.

Да, сегодня бетон — кошмарно скучный серый материал, из которого построено много всякого архитектурного уродства. Но обернемся назад и задумаемся на секунду, какой это на самом деле удивительный материал. По сути дела, бетон — это рукотворная скала. А рецепт восхитительно прост: перемешиваем ведро портландцемента с двумя ведрами песка или гравия и добавляем воды, чтобы получилась густая масса. Выливаем этот жидкий камень в деревянную опалубку, задающую любую форму, какая вам нужна, и ждем, пока смесь застынет в прочнейший и долговечный монолит. Нетрудно понять, как бетон помог быстро восстановить города, разрушенные Второй мировой, и почему он поныне остается главным градостроительным материалом — и символом нынешней эпохи, хотя основы его производства известны более двух тысячелетий.

Есть, впрочем, одно неудобство: под нагрузкой, в фундаментах и колоннах, бетон чрезвычайно стоек, но он весьма непрочен на разрыв. Если какая-то сила растягивает его, бетон ломается и рассыпается, и потому его нельзя применять для изготовления крупных структурных элементов, таких как балки, мосты или перекрытия многоэтажных зданий. Но выход есть: внедрить в бетон стальную арматуру. Свойства двух этих материалов идеально дополняют друг друга: прочность бетона на сжатие сочетается с прочностью стали на разрыв. Армированный бетон нечаянно изобрел в 1853 г. штукатур, погрузивший распрямленные бочарные обручи в застывающие бетонные плиты. Именно это последнее усовершенствование поможет использовать потенциал бетона для реконструкции городов после апокалипсиса.

Бетон — замечательно универсальный материал, но керамический кирпич с его жаростойкостью пригодится вам, чтобы работать с высокими температурами, преобразующими вещества, и освоить таким образом навыки металлургии.

Металлы

Металлы обладают целым набором свойств, не присущих никаким другим веществам. Некоторые металлы чрезвычайно прочны и плотны, идеально подходят для изготовления инструментов, оружия и строительных деталей, например гвоздей или несущих балок. В отличие от хрупкой керамики они пластичны: под давлением не раскалываются, а деформируются, из них можно тянуть тонкую проволоку, пригодную для связывания, устройства изгородей или для электропроводки. Многие металлы способны выдерживать исключительно высокие температуры и поэтому отлично подходят для высокопроизводительных машин.

Как можно скорее после катастрофы вам нужно будет возобновить технологию производства не просто железа, а его углеродного сплава — стали. Сталь представляет собой смесь атомов железа и углерода, но целое здесь несоизмеримо больше суммы частей. Включение углерода решительно меняет свойства металла; варьируя долю углерода в составе сплава, можно регулировать твердость и прочность стали согласно разным ее назначениям.

О том, как развернуть производство чугуна и стали с нуля, мы поговорим позже, потому что сразу после апокалипсиса вы легко найдете немало бесхозных металлических орудий. Их можно будет перековать, если вы восстановите традиционное кузнечное ремесло, когда в открытом горне металл раскаляют и молотом на наковальне придают ему нужную форму. Человечество имело и имеет возможность применять твердые железные орудия лишь потому, что раскаленное железо меняет свои физические свойства и становится мягким настолько, что его можно ковать, придавая нужную форму, или раскатать в лист, или вытянуть в проволоку либо трубу. Это важнейшее свойство железа: оно означает, что железные орудия можно использовать для производства новых предметов, тоже железных.

Чтобы использовать свойства железа в полной мере, нужно знать принципы закалки — охлаждения и отжига. Твердость стали повышается нагревом докрасна: в этом состоянии структура железоуглеродистых кристаллов превращается в жесткую конформацию (которая не магнитится: это можно проверить во время нагрева). Если после этого сталь будет остывать медленно, кристаллы вернутся в прежний вид, потому, чтобы зафиксировать нужную структуру, охлаждать сталь нужно резко: закалка происходит в момент погружения раскаленного изделия в воду или масло. Однако твердое вещество одновременно бывает хрупким, а ломкий молот, меч или пружина бесполезны — так что после закалки изделию нужен еще отжиг.

Отжиг состоит в повторном нагреве закаленной стали до такой температуры и на такое время, чтобы часть ее кристаллической структуры размягчилась — мы намеренно жертвуем какой-то степенью твердости ради возвращения материалу определенной гибкости. Отжигом мы настраиваем физические свойства материала: это необходимая стадия в изготовлении инструмента с нужными вам свойствами.

Другая ключевая технология, изобретенная несколько позже, — сварка: соединение металлических деталей с помощью расплава. Из всех горючих газов самое жаркое пламя дает ацетилен: в струе кислорода он горит при температуре более 3200 °C. Принцип работы сварочной горелки: раздельное регулирование потоков сжатого кислорода и ацетилена, подаваемых в смесительную камеру. Чистый кислород можно получить электролизом воды или, на дальнейших этапах восстановления, дистилляцией сжиженного воздуха . Ацетилен выделяется при соединении воды и карбида кальция, который, в свою очередь, получается при обжиге в печи негашеной извести и древесного угля, веществ, которые мы уже описали. Ацетилено-кислородное пламя нужно не только для соединения металлических деталей: им можно резать сталь, как ножом, — струя кислорода выжигает горячий металл ровной полосой.

Еще более высокую температуру — около 6000 °C — дает электрическая дуговая сварка, обладающая мощью молнии. Соберите блок аккумуляторов или наладьте генератор и получите вольтаж, достаточный для того, чтобы между металлом и углеродным электродом возникла постоянная молния или дуговой разряд, который сварит или разрежет там, где сварщик проведет электродом по поверхности. Самодельные ацетиленовые резаки или электросварочные аппараты станут незаменимым снаряжением для сборщиков лома, которые пойдут в мертвые города разбирать руины и вывозить наиболее ценные материалы. Для переплавки стального лома весьма эффективна будет, например, дуговая печь. По сути, это гигантский сварочный аппарат: огромные электроды пропускают электричество сквозь металл, чтобы он расплавился, известняковый флюс устраняет примеси, остающиеся в виде шлака наверху, а жидкую сталь разливают, будто из чайника. Для питания дуговых печей постапокалиптическому человечеству стоит освоить производство возобновляемой электроэнергии — это снизит потребность в топливе.

Но доступ к металлам — это полдела: нужно уметь работать с ними, придавать сырью необходимые формы. Если исправные станки для металлообработки не сохранятся, можно ли изготовить их с нуля?

У нас есть красивый пример из 1980-х гг., когда один механик создал полностью оснащенную мастерскую для обработки металлов — включая токарный, фрезеровочный, сверлильный и расточной станки, — не имея практически ничего, кроме глины, песка, угля и небольшого количества металлического лома. Особенно хорош алюминиевый: у этого металла низкая температура плавления, значит, его легко отливать; кроме того, он устойчив к коррозии, то есть будет доступен еще долго после апокалипсиса.

В основе этого феноменального проекта — небольшая литейня, сделанная из старого ведра, изнутри обмазанного огнеупорной глиной, и топившаяся древесным углем, горение которого усиливалось подачей воздуха через отверстие в стенке ведра. Этой походной печурки вполне хватило, чтобы плавить алюминиевый лом, а из расплава отливались в соответствующих формах все детали станков. Формы для отливки можно изготовить из песка, смешанного для вязкости с глиной и небольшим количеством воды, заполнив смесью участки нужной конфигурации в двустворчатой деревянной раме.

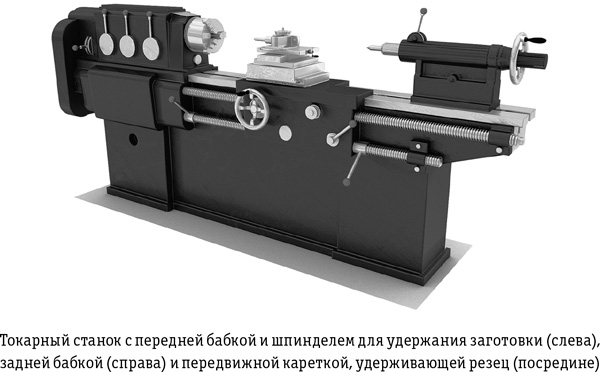

Первым изготавливается токарный станок. Простейший вариант состоит из длинной плоской станины под названием «постель» с передней бабкой на одном конце и задней на другом, которая может фиксироваться или скользить по станине вперед и назад. Заготовка закрепляется на передней бабке посредством шпинделя — зажимается в планшайбе или патроне с подвижными губками — и вращается вокруг продольной оси. Вращает ее посредством ременной или зубчатой передачи тот источник энергии, который вы примените (водяное колесо, паровая машина, электромотор). Заднюю бабку можно использовать для закрепления второго конца заготовки, так как она движется по станине, или для удержания сверла и просверливания каналов по центральной оси вращающейся детали. Каретка тоже движется вдоль станины, оснащенная резцом на поперечном ползунке, чтобы можно было точно управлять его примыканием к заготовке и задавать вращающейся болванке любую необходимую конфигурацию. На токарном станке можно выточить все его детали и собрать второй такой же, но еще удивительнее, что, едва начав его собирать, вы на нем же можете изготовить части, необходимые для завершения сборки.

Чтобы точно нарезать на заготовке спиральные борозды, придется установить на станине длинный ходовой винт, позволяющий двигать каретку равномерно, а в идеале соединить его зубчатой передачей со шпинделем, чтобы точно скоординировать их движение. И тут вам остается крепко надеяться, что вы найдете готовый ходовой винт, поскольку нарезка резьбы с постоянным шагом — задача дьявольски трудная. В человеческой истории появление первого металлического винта с резьбой, по образцу которого потом создали множество других, потребовало долгого процесса пошаговых усовершенствований, который вам совсем ни к чему повторять.

Собрав токарный станок, вы можете использовать его для изготовления частей других, гораздо более сложных машин, например фрезерного станка. В отличие от токарного, в котором резец подводится к вращающейся заготовке, фрезерный обрабатывает неподвижную заготовку вращающимся резцом и может выполнять широчайший круг операций: если у вас есть фрезерный станок, вы можете произвести практически любой механизм. Это как бы история технической цивилизации в миниатюре: простые инструменты помогают создать сложные, в том числе более совершенные версии самих себя, и этот цикл повторяется раз за разом, двигая прогресс.

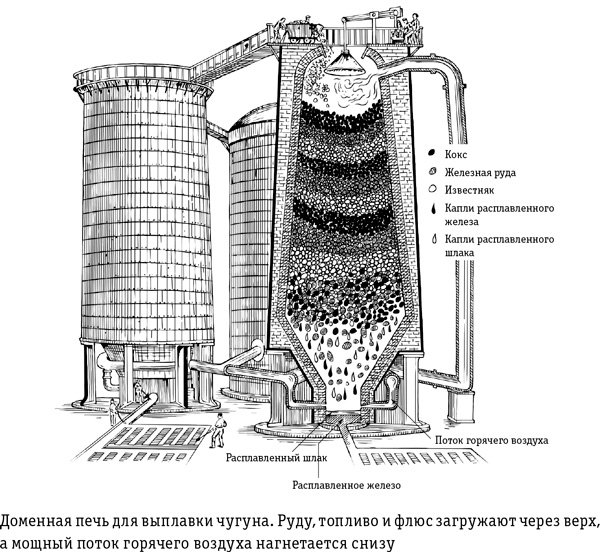

Но что, если никаких чистых металлов, годных для ковки или литья, не осталось или все, что можно было собрать, вы уже израсходовали? Как добыть металл из горной породы? Основной принцип плавки: устранить кислород, серу и другие элементы, в смеси с которыми металл пребывает в руде. Для этого нужно топливо, создающее высокую температуру, агент-раскислитель и флюс. Древесный уголь (или кокс) отлично выполняет первые две задачи: он жарко горит и, сгорая в плавильной печи, выделяет угарный газ, мощный раскислитель, который оттягивает атомы кислорода, освобождая от них металл. Принципиальная схема простейшей плавильной печи — та же, что и у горна для обжига извести. В печь укладывают слоями уголь и измельченную железную руду. В руду подмешивают немного известняка — в качестве флюса, понижающего температуру плавления огнестойкой жильной массы (бесполезной части породы), чтобы в печи она перешла в жидкое состояние и абсорбировала примеси из металла. Флюс образует шлак, который отводится прочь, а из печи извлекается уже результат трудов — готовый металл.

Если пламя в печи недостаточно горячо, чтобы расплавить железо, придется извлечь металл в виде пористых глыб и затем бить и плющить его на наковальне, чтобы выжать оставшийся шлак и сконцентрировать железо. А чтобы оно стало достаточно твердым для изготовления орудий, это чистое кованое железо нужно вновь раскалить на пламени древесного угля, чтобы оно абсорбировало сколько-то углерода и получилась сталь, после чего вновь ковать. Раз за разом взбивая и расплющивая металл, вы, по сути, перемешиваете твердую материю, получая гомогенную сталь, которой затем придадите нужную форму. Для кузнеца это тяжкая и утомительная работа, и выход стали будет крайне низким. Современная цивилизация немыслима без умения производить сталь промышленными объемами. И вот как это возможно.

Решение состоит в том, чтобы нагнетать в печь мощный поток воздуха, существенно усиливающий горение. Такую печь уже к V в. до н.э. изобрели китайцы (на 1500 с лишним лет раньше европейцев), позже усовершенствовавшие конструкцию добавлением поршневых мехов с приводом от водяного колеса. Чтобы достичь еще более высокой температуры, нагнетаемый в печь воздух подогревают, используя для этого раскаленные газообразные отходы, удаляемые из печи. В доменной печи выплавленное железо абсорбирует много углерода, который понижает температуру плавления примерно до 1200 °C. Металл разжижается и вытекает снизу печи по прорезанным в ее дне каналам в литейные формы, где и застывает. Получаются чугунные чушки — они так называются, потому что средневековые литейщики уподобляли формы для отливки новорожденным поросятам, сосущим свиноматку-печь.

Это высокоуглеродное железо с пониженной температурой плавления можно вновь расплавить и, как горячий воск, залить в формы. По этой причине чугун весьма удобен для быстрого производства разных изделий, например кастрюль и сковород, труб или деталей машин, а в Викторианскую эпоху повсеместно производились чугунные строительные фермы. Но у чугуна есть один большой недостаток: высокое содержание углерода делает этот металл хрупким, и, например, чугунные мосты имели дурную привычку обрушаться, если какие-то их узлы подвергались растяжению или сгибу.

Поздние этапы промышленной революции стали возможными только после изобретения технологии быстрого превращения доменного чугуна в сталь. По содержанию углерода сталь находится между чистым кованым железом и чугуном (3–4% углерода): от примерно 0,2% углерода для твердых инструментальных сталей до приблизительно 1,2% для особо твердых марок, идущих на подшипники и резцы для токарных станков. Но как же обезуглеродить чугун?

Конвертер Бессемера — это огромный грушевидный ковш, выложенный изнутри огнеупорным кирпичом и подвешенный на поворотной оси, чтобы его можно было наклонять. Его заполняют расплавленным чугуном, а затем через амбразуры в нижней части закачивают воздух — это похоже на пузырьки из аквариумного аэратора. Лишний углерод реагирует с кислородом и улетучивается в виде углекислого газа, иные примеси тоже окисляются и вымываются в шлак. Удачно, что сгорающий углерод высвобождает достаточно тепла, чтобы все время процесса расплав оставался жидким.

Есть одна трудность: нужно точно все рассчитать, чтобы удалить почти весь углерод, но все же оставить чуть меньше 1%. Способ выдержать нужное соотношение задним числом кажется очевидным: конвертировать расплав, пока не будет полной уверенности, что устранился весь углерод, а потом добавить его, сколько нужно, в чистое железо. Бессемеровский процесс стал первой в истории дешевой технологией массового производства стали, и пережившим апокалипсис нужно будет как можно скорее его возродить.

Стекло

Железо и сталь прославлены как строительный материал индустриальной эпохи, но и скромное стекло, о котором мы зачастую забываем (буквально глядя сквозь него), сыграло в прогрессе человеческой цивилизации ключевую роль. Стекло, один из первых материалов, созданных человеком, изобрели в Месопотамии, колыбели первых городов, где-то в III тыс. до н.э. Мы с вами увидим, как стекло с его уникальным сочетанием удивительных свойств послужило развитию науки. Но начать следует с базовых сведений о его производстве.

Вероятно, вы знаете, что стекло получают из расплавленного песка или, точнее, из очищенного кремнезема (диоксида кремния). Но если просто бросать песок в огонь, результата не будет: огонь погаснет. Дело в том, что кремнезем имеет чрезвычайно высокую температуру плавления, около 1650 °C. Это намного выше, чем можно получить в обычной печи, и потому сварить стекло, просто зная главный компонент рецепта, не удастся. Иногда стекло рождается естественным путем: в пустыне, порывшись в песке, если повезет, можно найти длинные полые трубки расплавленного кремнезема, зачастую похожие на сложное сплетение древесных корней. Эти образования называются фульгурит, или «окаменевшая молния», и возникают они, когда разряд молнии бьет в сухой песок. Электрический ток проходит сквозь почву и разогревает ее до такой высокой температуры, что крупицы кремнезема спекаются вместе и получается стеклянная трубка.

Поскольку обуздать и запрячь молнию вам не удастся, производя стекло, придется понизить температуру плавления кремнезема до той, которая достижима в печах, для чего используется подходящий флюс. Отличным флюсом послужит поташ или кальцинированная сода, но, как мы увидим в главе 11, вторую, если применить некоторые химические знания, гораздо легче производить в промышленных объемах. Поэтому без малого все выпускаемое сегодня стекло для окон и бутылок — натриево-кальциевое, раствор кальцинированной соды и известняка в песке, застывающий при обычных температурах.

Керамический тигель из огнеупорной глины заполняют крупинками кремнезема и кристаллами соды. В горячей печи карбонат натрия разлагается (выделяя углекислый газ) и растворяется в кремнеземе, понижая температуру его плавления настолько, чтобы в печи можно было получить стекло. Выделившийся углекислый газ в соединении с кислородом и азотом, который в исходной смеси связан, насыщает расплав пузырями, пенит его. Поэтому температура в печи должна быть достаточно высокой, чтобы расплав долго оставался жидким, и тигель нужно выдержать в огне, пока все пузырьки не выйдут и стекло не станет чистым. Однако стекло, изготовленное из кремнезема и флюса, растворяется в воде, что резко ограничивает его применение. Выход — досыпать в тигель еще один ингредиент, который сделает стекло нерастворимым: с этой задачей хорошо справляется оксид кальция — негашеная известь, с которой мы встречались в прошлой главе.

Кремнезем, основной компонент стекла, составляет более 40% земной коры и мантии; это, безусловно, самое распространенное соединение в составе земных камней и скал. Но он часто пребывает в смеси с другими элементами (в том числе с металлами: в основном из кремнезема состоит шлак, выбрасываемый после плавки), а чтобы стекло вышло светлым и прозрачным, кремнезем должен быть как можно чище. Например, бурый оттенок, присущий большинству видов песка, объясняется присутствием оксидов железа, и готовое стекло они окрасят в зеленый цвет — что хорошо для винных бутылок, но не в оконном стекле или линзах телескопа. Наилучшим сырьем для прозрачного стекла послужит яркий белый песок или другой беспримесный кремнезем, например куски белого кварца, употребляемые для изготовления знаменитого венецианского «хрустального» стекла, или извлекаемая из мела кремневая галька, прекурсор английского «свинцового хрусталя» (то и другое, строго говоря, неверные названия, потому что атомы любого стекла перемешаны в полном беспорядке, без всякой кристаллической решетки).

Разумеется, немало стекла останется от прежней цивилизации. Уцелевшие стеклянные изделия можно использовать, битое стекло — вымыть и переплавить. Стекло — один из самых легкоутилизируемых материалов. Оно хорошо плавится в печи и принимает новую форму, и этот цикл можно повторять бесконечно без всякого износа материала (в отличие, например, от пластика). Но технология производства нового стекла понадобится для восстановления цивилизации в дальнейшем или если вы окажетесь на необитаемом острове. Строго говоря, тропические пляжи — идеальное место для сбора трех ингредиентов, необходимых для безупречного стекла: белоснежного песка без железных примесей, водорослей для получения кальцинированной соды и ракушек или кораллов для выжига извести.

Кремниевый расплав можно прямо из тигля лить в формы. Но есть гораздо более полезная технология, основанная на одном из удивительных свойств стекла. Дело в том, что вязкость стекла (или его текучесть) значительно варьирует в зависимости от температуры и потому с ним можно работать, когда оно пластично, но не слишком текуче — в этом состоянии его можно дуть. Набрав ком стекла на конец керамической или длинной металлической трубки, его можно надуть воздухом, придав нужную форму вращением в воздухе либо при помощи матрицы.

В наше время жизнь немыслима без окон, освещающих наши жилища и офисные небоскребы, впускающих поток света в наши искусственные пещеры, но в то же время не впускающих туда стихии. Первыми, примерно в I в., стеклить окна стали римляне, используя небольшие кусочки литого стекла, а китайцы еще в конце I тыс. затягивали окна бумагой, пропитанной для прозрачности маслом. Столетие за столетием оконное стекло выдували и расплющивали вращением: заметные ямки в центре стекол старых сельских домов и пабов — это следы трубки стеклодува. В наше время огромные и безупречно ровные стеклянные панели делают, выливая стекло в ванну с расплавом олова, где оно растекается по поверхности ровным слоем. Но в ходе возрождения цивилизации после конца света стекло найдет целый ряд других важнейших применений.

Незаменимым материалом для окон стекло стало благодаря своему главному свойству: конечно, прозрачности. Это само по себе редкое свойство для материи. Но качеств, какими не может похвастать ни одно другое вещество, у стекла целый набор. И значит, оно бесконечно важно для науки: именно стекло позволяет нам изучать явления природы, замеряя различные их характеристики, на основе чего создаются все более совершенные прикладные технологии. Например, принцип действия барометра и термометра, первых научных инструментов, состоит в показе меняющегося уровня жидкости в трубке. Эти колебания невозможно было бы увидеть, не будь у нас такого прозрачного, но твердого материала, как стекло.

Для микроскопических исследований образцы материала также выкладывают на предметное стекло — твердую основу, пропускающую свет. Стекло — прочный материал и годится для изготовления герметичных сосудов, в которых можно создавать вакуум. Вакуумные трубки нужны для генерации рентгеновских лучей (см. главу 7), и они сделали возможным открытие электронов и других элементарных частиц. Без герметичных колб не будет гореть ни лампочка накаливания, ни люминесцентный свет: в них создается специальная газовая среда, а стекло пропускает свет вовне.

Кроме того, что оно прозрачно, жаростойко и достаточно прочно, чтобы из него можно было лить тонкостенные сосуды, стекло химически инертно. На этом так или иначе основаны все виды химических исследований. Из стекла можно отлить или выдуть любую лабораторную посуду: пробирки, колбы, мензурки, бюретки, пипетки, трубки, испарители, дефлегматоры, газовые шприцы, реторты и предметные стеклышки. Трудно представить, как вообще могла бы развиваться химия, не будь у нас этого материала, одновременно инертного и прозрачного, который позволяет нам видеть ход реакции, а сам в нее не вступает.

Но, наверное, главное свойство стекла состоит в том, что с его помощью можно управлять и манипулировать светом. Оно не только позволяет сохранять малые фрагменты природы, чтобы изучать их в лаборатории, но и усиливает наше зрение.

Римляне, хорошо умевшие делать стекло, заметили, что стеклянный шар как будто бы увеличивает расположенные позади него предметы. Но они так и не сделали следующего концептуального шага и не перешли к вытачиванию из слитков стекла выпуклых блинов — линз. Линза использует закон преломления: луч света, проходя из одной прозрачной среды в другую, преломляется. Это видно, если сунуть в пруд прямую палку: она как будто ломается под водой. Иллюзия объясняется тем, что лучи света у поверхности пруда, на границе воздуха и воды, преломляются. Стекло, обточенное особым образом, в виде шайбы с выгнутыми (параболическими) поверхностями, позволяет преломлять проходящие сквозь него лучи определенным образом. Луч, идущий ближе к внешнему краю линзы, перенаправляется прямо в ее центр, потому что падает на поверхность стекла под широким углом; луч, проходящий ближе к центру, искривляется на меньший угол, а лучи, бьющие прямо в центр линзы, падают перпендикулярно поверхности и потому не преломляются. Все траектории проходят через одну точку — фокус. В этом секрет увеличительного стекла.

Первым оптическим прибором были очки, изобретенные около 1285 г. в Италии. У них были выпуклые линзы, корректирующие дальнозоркость, которая с годами развивается у многих людей, когда глаза с трудом фокусируются на предметах, отстоящих недалеко от наблюдателя. Коррекция близорукости требует вогнутых линз, а точно обточить стекло «в обратную сторону» — чтобы две поверхности прогибались внутрь, к центру — задача потруднее.

Настоящий переворот произошел, когда люди поняли, что если линза зрительно увеличивает расположенный позади нее предмет, то, подобрав несколько линз в особом сочетании, можно видеть на большие расстояния — в этом принцип устройства телескопа. Этот прибор впервые начали применять моряки, но очень скоро его направили в звездное небо, и началась великая революция в осмыслении космоса и нашего места во Вселенной. Вместе с тем стекло позволяет увеличить мельчайшие предметы, и без микроскопа абсолютно немыслимо изучение микробиологии, создание микробной теории, проникновение в структуру кристаллов и минералов и совершенствование металлургии.

Стекло, одно из первых искусственных веществ, синтезированное человечеством более 5500 лет назад, позволило нам исследовать природу и создавать новые технологии: от первых очков для чтения до космического телескопа «Хаббл». Из шести инструментов, без которых была бы немыслима научная революция XVII в. и которые очень пригодятся для возрождения цивилизации в постапокалиптическом мире, — маятниковых часов, термометра, барометра, телескопа, микроскопа и вакуумного колпака с насосом, — пять (кроме маятниковых часов) построены на уникальном сочетании свойств, присущих стеклу.

Поразительно, что и телескоп, распахнувший человеческому зрению глубины космоса, и микроскоп, в который видно строение материи, — это, по сути, обточенные куски стекла. Стекло в самом буквальном смысле изменило наш взгляд на мир. Без него немыслимо успешное возрождение цивилизации: это и строительный материал, и важнейшая опорная технология научного поиска. Термометр, барометр и микроскоп необходимы еще и для оценки состояния человеческого организма — и теперь пришло время поговорить о медицине.