ГЛАВА 4

Вытягивание

Теоретически принцип вытягивания означает, что никто выше по потоку не должен ничего делать до тех пор, пока потребитель, расположенный ниже по его течению, этого не потребует. Однако в реальной жизни все получается посложнее. Лучший способ понять и прочувствовать логику и преимущества вытягивания продукта состоит в том, чтобы, начав плясать от реального потребителя, испытывающего потребность в реальном продукте, постепенно пройти все этапы, нужные для того, чтобы дать ему то, что он пожелает. В качестве типичного случая вытягивания приведем пример неприятности, случившейся с бампером грузового пикапа Toyota Боба Скотта (Bob Scott). Сама машина к тому времени была уже снята с производства.

В августе 1995 года около Гленсайда, штат Пенсильвания, Боба Скотта угораздило хорошенько погнуть свой бампер, когда он, сдавая назад, въехал в столб. Поскольку бампер со специальным хромированным покрытием класса «люкс» погнулся так, что делал опасным перевозку прикрепленного к нему прицепа, Боб понял, что надо покупать новый.

Когда Боб довез свой пикап до ремонтного центра Sloane Toyota в Гленсайде, чтобы там ему заменили бампер, он инициировал процесс вытягивания именно на той стадии, которую Toyota давно считала самой важной в деле синхронизации работы дилеров, поставщиков запчастей и всей системы дистрибуции запчастей. Toyota стремилась, чтобы потребители могли реально вытянуть весь поток создания ценности товара.

Производство в старые НЕдобрые времена

Если бы Боб Скотт угробил свой бампер двумя годами раньше, ничего бы не было сделано быстро. Когда он начал бы вытягивать, у Sloane Toyota не было бы под рукой бампера для машины, снятой с производства. Согласно традиционной системе создания запасов просто непрактично держать при себе большое количество запчастей для старых моделей. Так как в средней машине насчитывается около десяти тысяч деталей, затраты на поддержание таких запасов были бы просто ошеломляющими.

Вместо этого Sloane Toyota или потребовалось бы несколько дней на перевозку бампера грузовиком со склада Toyota, или пришлось бы воспользоваться крайне дорогим ночным рейсом с доставкой на следующий день. Все это время Боб Скотт либо вообще не смог бы пользоваться своим пикапом, либо ему пришлось бы платить надбавку за срочность выполнения заказа. В любом случае недовольство было бы гарантировано.

Отсутствие работающего метода вытягивания не давало возможности доставить ему бампер, даже если горы изделий требуемого типоразмера лежали на складах Toyota и завода-производителя. Чтобы понять причины такого положения дел и рассказать, что надо делать для создания настоящей системы вытягивания по всему потоку, вернемся назад, к самым истокам нашего потока создания ценности, к заводу Bumper Works в Денвилле, штат Иллинойс, где был сделан тот самый бампер, который погнул Скотт.

Миллионы американцев считают путь, который прошел Шахид Хан (Shakhid Khan), президент фирмы Flex-N-Gate, учредившей Bumper Works, реализацией «американской мечты». В возрасте шестнадцати лет он приехал из Пакистана в США учиться в инженерной школе при University of Illinois в Урбане. Чтобы оплачивать учебу, он устроился на работу оператором пресса на завод Bumper Works, находящийся недалеко в Денвилле. После окончания учебы он уже был техническим директором Bumper Works, а в возрасте двадцати восьми лет получил достаточную ссуду, чтобы выкупить компанию.

Когда в 1970 году Хан переступил порог Bumper Works, он одновременно познакомился с миром «партий и очередей». Фирма Bumper Works производила хромированные и крашеные бамперы самых разных типоразмеров для весьма разных машин. Перед тем как перейти на выпуск другой модели, фирма делала партию бамперов, достаточную для формирования месячного запаса. Прежде чем попасть к дилерам или в ремонтные центры, бамперы проделывали сложный путь через громоздкую систему дистрибуции.

Поскольку работа большими партиями считалась само собой разумеющейся, никого не волновало, что смена пресс-форм занимала в Bumper Works целых шестнадцать часов. Поскольку избежать больших партий поставок сырья также не представлялось возможным, у Bumper Works был специальный склад, тоннами принимавший от поставщика стальные листы. И, наконец, поскольку компания, выполнявшая хромирование бамперов, также работала только с большими партиями, Bumper Works складывала наполовину готовые бамперы на промежуточном складе до тех пор, пока их гора не становилась достаточно большой, чтобы ее целиком можно было отправить на хромирование.

Когда же уже хромированные бамперы возвращались назад (все одной партией), они шли на окончательную сборку, в ходе которой устанавливались внутренние распорки, кронштейны крепления и напылялось косметическое покрытие, после чего бамперы попадали на склад готовой продукции и уже оттуда партиями доставлялись потребителю по заранее утвержденному графику.

Когда в 1980 году Шахид Хан приступил к раскрутке своего бизнеса и начал поставлять бамперы в качестве запчастей в центры техобслуживания автомобилей Большой Тройки, дела у него пошли хорошо. Его стиль работы партиями полностью соответствовал стилю работы партиями Большой Тройки. Поскольку Хан всегда стремился к высоким стандартам, в 1984 году он предложил фирме Toyota поставлять бамперы для ее пикапов, которые до этого импортировались из Японии. В случае успеха он стал бы поставщиком и ее ремонтных центров.

В 1985 году Bumper Works было дано право на небольшие поставки для Toyota, а в 1987 году Хан, выиграв тендер, стал единственным поставщиком бамперов для новой модели небольшого пикапа Toyota (именно эту модель купил Боб Скотт). К 1989 году Bumper Works была уже единственным поставщиком бамперов для Toyota на всей территории Северной Америки.

Оставалась лишь одна проблема — производственная система Bumper Works, которая по-прежнему работала «партиями и очередями». В конце 1989 года Toyota организовала для Хана и его высших менеджеров визит в Японию, где показала пример работы по технологии бережливого производства. «Я никак не мог уяснить, — вспоминал Хан, — как вообще можно оставаться в бизнесе, работая по такой странной схеме». Поэтому в мае 1990 года Toyota предоставила Хану личного учителя — сенсея1, знатока системы Toyota.

На деле таких учителей было выделено несколько. Тайити Óно еще в 1969 году учредил у себя специальное консультационное отделение, которое занималось продвижением идей бережливого производства как внутри Toyota, так и среди ее поставщиков2. Посещая Bumper Works с месячными интервалами, группа к концу 1992 года полностью трансформировала фирму. Некогда грязный завод со старыми станками и обшарпанными цехами превратился в едва ли не лучший пример бережливого производства в Северной Америке.

Вытягиваем систему производства

Первое, что японский сенсей заметил на Bumper Works, были огромные запасы и способ работы партиями. Потока не было. Поскольку нельзя было сразу из массивных установок для пресс-форм сделать «правильные» станки и обеспечить изготовление изделий методом потока единичных изделей, единственное, что оставалось, — это серьезно уменьшить время переналадки прессов, а также сократить объемы партий. Хотя время переналадки, составлявшее в середине 1980-х шестнадцать часов, уже удалось сократить до двух, этого было мало.

Сенсей считал, что надо достичь стандарта, в соответствии с которым оборудование работоспособно 90 процентов всего времени, а на переналадку остается только 10 процентов. Когда стали анализировать ежедневный объем выпуска Bumper Works, то получилось, что большие прессы должны переналаживаться менее чем за двадцать две минуты, а маленькие — менее чем за десять минут. (На деле данные цифры удалось сократить до шестнадцати и пяти минут соответственно.)

Следующим шагом была физическая реорганизация завода. Теперь плоские стальные листы с погрузочной платформы поступали сразу на вырубной пресс, который резал их на прямоугольники размером чуть большим, чем бамперы. Прямоугольники немедленно поступали на участок из трех штамповочных прессов, где принимали окончательную форму. Далее с достаточно малыми интервалами бамперы отправлялись на хромирование, выполняемое вне завода, после чего шли в сварочный цех, расположенный следом за штамповочными прессами, где внутренняя и внешняя части бампера, а также кронштейны крепления бампера к машине сваривались в единое целое. Готовые изделия шли на отгрузку точно в соответствии с графиком. Но: они двигались по потоку только тогда, когда их вытягивала следующая стадия. То есть вырубной пресс стоял без дела до тех пор, пока он не получал сигнал от штамповочных прессов, а штамповочные прессы, в свою очередь, ничего не делали до тех пор, пока этого не требовал сварочный цех. Одна работа вытягивала другую. Источниками ритма для всей системы стали график отгрузки и время такта.

Поскольку по состоянию на 1992 год большинство покупателей Bumper Works по-прежнему заказывали большие партии, доставляемые в последний день месяца, компания решила подготовиться и создать собственный дневной график при помощи технологии, называемой на Toyota сглаживанием графика производства. Менеджер по производству брал все заказы на следующий месяц, допустим, 8000 штук бампера А, 6000 штук бампера B, 4000 штук бампера C и 2000 штук бампера D. Он подсчитывал общее число заказов (20000 штук) и делил его на число рабочих дней в месяце (допустим, 20). Получалось, что каждый день компания надо делать по 400 штук бампера А, 300 штук бампера B, 200 штук бампера C и 100 штук бампера D (время такта — 0,96 минуты). Для этого требовалось четыре раза менять пресс-формы на вырубном и формовочном прессах, на что в сумме требовалось 88 минут (9 процентов от 960 минут времени работы в две смены), а на каждую замену — соответственно по 22 минуты.

Дневной график поступал в сварочный цех, который инициировал весь процесс. Как только в цеху кончался резерв внутренних и внешних частей, а также кронштейнов бампера А, рабочие скатывали пустой ящик с прикрепленной к нему сигнальной карточкой канбан вниз по небольшой направляющей, ведущей в формовочный цех. Это было единственным сигналом, по которому формовочный пресс должен был сделать еще детали для бампера А. Когда же у формовочного пресса заканчивались все листовые прямоугольники для бампера А, пустой ящик отправлялся по наклонной плоскости к вырубной машине, что было для нее единственным сигналом о начале вырубания новых прямоугольных заготовок для бампера А.

Система MRP, планировавшая работу каждой машины (на деле же постоянно сбивавшаяся, из-за чего требовались нескончаемые «ускорения»), больше была не нужна. В случае если были решены все проблемы с переналадкой, новая система вытягивания вкупе с визуальным контролем работала безотказно. Новую производственную доктрину Bumper Works можно было сформулировать словами: «Не делайте ничего, пока этого не требуется; когда же потребуется — делайте очень быстро».

Однако прямо в сердце новой системы оставалась проблема. Перед сваркой и окончательной сборкой бамперы хромировались. Данный весьма сложный процесс выполнялся сторонней фирмой, которая работала большими партиями. Хотя фирма Chrome Craft, расположенная в Хайленд Парке, штат Мичиган (рядом с Детройтом), была лучшей компанией, которую только мог найти Шахид Хан, она совсем не соответствовала способу работы, принятому в Bumper Works. Бамперы погружались в Chrome Craft и выныривали оттуда лишь спустя несколько недель. Быстрое выполнение заказов, а также «ускорения» были просто невозможны.

После того как Хан и его сенсей некоторое время поработали на Chrome Craft, его президенту и владельцу Ричарду Барнетту (Richard Barnett) оставалось лишь с изумлением наблюдать, как им удалось наладить быструю переналадку полировальных станков, которые теперь загружались и пропускали через достаточно длительный процесс полировки весьма маленькие партии деталей. (Chrome Craft хромировала бамперы самых разных типов и для других производителей.)

Научившись быстро разгружать и загружать грузовик, Bumper Works получила возможность, доставив груз бамперов в 7 часов утра и забрав уже готовый заказ, приехать в 3 часа дня и загрузить уже покрытые хромом изделия, отправленные ранним утром. К 1995 году время хромирования бамперов удалось сократить с 15 дней до менее чем одного дня. Так как в конце каждой смены весь выпуск бамперов вывозился с завода, уровень незавершенного производства оказывался нулевым. Скорость оборота запасов Chrome Craft по бамперам Toyota взлетела с двадцати до пятисот в год.

И это еще не все. К середине 1995 года фирма Chrome Craft помогала новому заводу Flex-N-Gate в штате Индиана перейти на использование станков «правильных» размеров по изготовлению бамперов для автомобилей Большой Тройки. Время нахождения запасов в работе сократилось с двадцати четырех часов (два восьмичасовых рейса грузовика из Bumper Works в Chrome Craft и обратно, плюс восемь часов в Chrome Craft) примерно до восьми.

По ходу того, как Bumper Works училась вытягивать ценность по всей системе, стало возможным практически мгновенно реагировать на заказы потребителей. Поскольку переналадка делалась быстро, Bumper Works могла начинать сваривать требуемый тип бампера через 20 минут после получения заказа на него. Вся система очень легко реагировала на изменения в спросе — требовалось только передать новые карточки с заказами в сварочный цех. Таким же образом время между поставкой в Bumper Works стальных листов и отгрузкой готовых бамперов заказчику уменьшилось примерно с четырех недель до сорока восьми часов. Соответственно возросло качество, что бывает всегда, когда поток и вытягивание начинают работать вместе. По состоянию на середину 1995 года Bumper Works не отгрузила Toyota ни одного бракованного бампера за пять лет.

Хотя новая система дала возможность фирмам Bumper Works и Chrome Craft делать небольшие партии бамперов за очень малый срок, — например, несколько бамперов на замену тех, в которых нуждался Боб Скотт, покупатели фирмы Хана не знали, как воспользоваться всеми ее преимуществами. До недавнего времени даже сама Toyota заказывала большие партии в хаотичном порядке, соответствующем возникновению нехваток в ее системе дистрибуции. Требовалось еще приложить усилия, чтобы создать гладкую вытягивающую систему.

Дистрибуция в старые НЕдобрые времена

Когда Toyota в 1965 году впервые представила на американском рынке модель Corona, она неожиданно столкнулась с серьезным спросом. Для обслуживания машин требовалось много запчастей: от новых бамперов, страдающих в авариях (как в случае Боба Скотта), до масляных фильтров и свечей зажигания, нуждающихся в периодической замене. Так как из Японии везти все это было долго, Toyota были нужны большие склады. Вскоре сеть хранилищ, которые Toyota назвала Региональными Распределительными Центрами — РРЦ (Parts Distribution Centers, PDC), раскинулась от Лос-Анджелеса до Бостона.

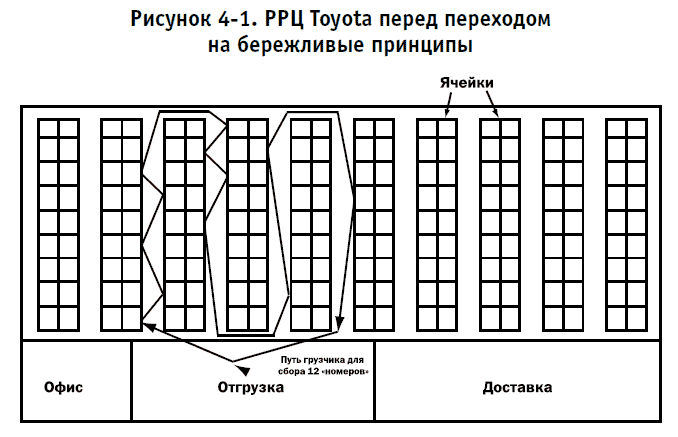

В 1965 году Производственная Система Toyota (TPS, Toyota Production System) как раз внедрялась на заводах-поставщиках Toyota в Тоёта-сити. Но ни у кого не возникло даже мысли о том, чтобы распространить принципы TPS на японские, и уж тем более на американские склады запчастей. В результате все одиннадцать РРЦ, которые построила Toyota в США, оказались устроены точно на манер типичного американского склада. Огромные стеллажи с тысячами деталей самых разных типоразмеров возвышались до потолка. Стеллажи формировались в ряды с бесконечными проходами, размещавшиеся в квадратных коробках складских зданий.

Еженедельно детали доставлялись из Японии в РРЦ в опечатанных контейнерах большими партиями и с недельными интервалами. В пункте приема контейнеры разбирались, запчасти раскладывались по ячейкам так, что карточки с наименованиями единиц хранения при этом торчали отовсюду в проходах между стеллажами. Чтобы обеспечить непрерывное снабжение запчастями дилеров Toyota, детали приходилось заказывать минимум за пятьдесят восемь дней до возникновения реальной потребности в них, поскольку на изготовление заказа в самой Японии уходило пятнадцать дней, плюс тридцать восемь дней требовалось на его доставку по океану и еще пять шло на сортировку внутри РРЦ. Такие дилеры Toyota, как Sloane Toyota, размещали заказы на запчасти раз в неделю, прогнозируя, как может измениться спрос до следующего заказа. Поскольку их прогнозы были большей частью неверны, возникал «искусственный спрос». Волны необоснованных заказов поднимались вверх по потоку создания ценности, не имея при этом никакого отношения к реальному спросу потребителей, например, таких, как Боб Скотт. Когда же РРЦ принимал недельные заказы, требовался специальный «садовник», чтобы среди многочисленных проходов, стеллажей и ячеек найти карточки и собрать детали на отгрузку. Специально нанятый грузовик развозил запчасти дилерам на следующий день.

Поскольку работа большими партиями, обеспечивающая «экономию издержек», стала для Toyota стандартом, а доставка запчастей в течение ночи была слишком дорогой, дилеры также стали заказывать большие партии деталей каждый раз, когда требовалось обновление запасов. Чтобы сделать закупки привлекательными, Toyota оплачивала перевозку больших еженедельных партий и возвращала дилерам до 5 процентов стоимости перевозки недельного заказа в качестве кредита, если объем заказа запчастей определенного типа был слишком большим, — например, для обеспечения специальной рекламной акции по обслуживанию автомобилей.

В случае если у дилера не оказывалось нужной запчасти, например, как в случае с бампером пикапа Боба Скотта, активировалась экстренная система заказов «неисправная машина» (VOR, «vehicle off road»). Она позволяла найти и быстро доставить требуемую дилером деталь к полудню следующего дня. Электронная система искала запчасти сначала на ближайшем к дилеру РРЦ, потом по всем РРЦ и наконец на центральном складе в Торренсе, штат Калифорния. Найдя деталь, система выписывала наряд и доставляла его «садовникам» определенного РРЦ, которые и формировали отгрузку. Покрывать затраты на такого рода срочную услугу приходилось, по соображениям Toyota, либо дилеру, либо потребителю, в нашем случае Бобу Скотту. Поэтому дилеры держали в запасах наиболее часто требуемые запчасти, а редкие запчасти доставляли срочным образом по ночам.

Ячейки для хранения запчастей в каждом РРЦ были немаленькими. Контейнеры для перевозки были еще больше. Корабли же, перевозящие контейнеры, были сущими громадинами. Поскольку срочная перевозка недостающих запчастей самолетом была крайне дорога, считалось само собой разумеющимся заказывать большие партии сразу, как только уровень запасов опускался достаточно низко. Компьютер, планировавший заказы и связанный с заводами в Японии, был способен учитывать определенные события типа наступления зимы, когда повреждается бамперов больше обычного, или коротких рекламных акций, когда много масляных фильтров и свечей зажигания бесплатно раздается в качестве презента. Для компенсации таких колебаний спроса требовалось увеличивать объем заказов.

К тому времени, когда Toyota полностью сформировала свою систему складирования, на типичном РРЦ лежало деталей на шесть месяцев вперед. На центральном складе в Торренсе выделялось специальное место для хранения небольшого количества редко заказываемых запчастей, в основном для старых моделей Toyota. Срок хранения таких запчастей определить было сложно, так как некоторые из них вообще никогда не требовались. В большинстве случаев система работала без сбоев и обеспечивала Toyota наивысшим «коэффициентом наличия» запчастей (процент запчастей, которые можно сразу забрать из РРЦ) среди всех автопроизводителей Северной Америки — 98 процентов. Когда же все-таки возникали недостачи (по причинам вмешательства злых духов, естественно), нанимался самолет. В течение пятнадцати лет это было «очень даже хорошо».

Вытягиваем систему дистрибуции

Когда в 1984 году Toyota открыла совместное предприятие с General Motors (NUMMI) во Фримонте, штат Калифорния, США, и приступила к сборке автомобилей, она начала строить сеть поставщиков таких «крупных» деталей, как шины, аккумуляторы и сиденья. Когда же в 1988 году открылся гигантский завод в Джорджтауне, штат Кентукки, Toyota понадобились поставщики уже для тысяч запчастей самых разных типоразмеров. Запчасти требовались и дилерам Toyota, осуществлявшим плановое техобслуживание и торговавшим средствами ухода за автомобилем.

Для обеспечения поставок в 1986 году в Толедо, штат Огайо, Toyota открыла специальный Региональный Перераспределительный Центр — РПЦ (Parts Redistribution Center, PRC), консолидировавший все запчасти, сделанные на территории Америки. Именно сюда Шахид Хан отгружал свои бамперы после того, как начал сотрудничать с Toyota.

Основная цель организации РПЦ состояла в уменьшении удельных затрат на перевозку одной детали путем организации своеобразного «перевалочного пункта»: в него поступали детали от поставщиков (в грузовиках, заполненных иногда лишь наполовину), и из него же производилась отгрузка деталей по РРЦ (в уже полностью груженых машинах). Такое уменьшение стоимости перевозки не обходилось без возникновения «партий и очередей»: поставщику приходилось держать у себя уже готовые детали целый месяц, пока РПЦ давал добро на то, чтобы их принять. После доставки запчасти отстаивали очередь на приемочный контроль качества. Проведя некоторое время на складе, они шли на погрузку, где грузовик, доставлявший детали в РРЦ, заполнялся до самого верха.

Когда в конце 1980-х годов одновременно с укреплением иены начала возрастать конкуренция со стороны американских фирм, таких, как Ford, взявшихся за внедрение элементов Производственной Системы Toyota (TPS), руководителям Toyota пришлось серьезно задуматься о том, как удержать положение. Четырехлетний цикл обновления модельного ряда Toyota, постоянный рост числа продаваемых в США моделей3, а также уменьшение желания американцев часто менять машины4 вели к росту потребности в запчастях, которые Toyota приходилось заготавливать заранее, чтобы избежать недовольства потребителей. Поскольку запасов было нужно все больше и больше, росли издержки на их доставку.

Поразмыслив над ситуацией, топ-менеджеры Toyota осознали, что они напрасно не использовали технологии бережливого производства в системе дистрибуции и складирования запчастей в Северной Америке. Стало понятно, какой сильнейший прорыв можно осуществить, если это сделать.

Склады Toyota в то время работали по всем знакомой схеме «партий и очередей», которую мы описывали во введении и в главе 3. Бригадиры поручали рабочим-почасовикам развозить и раскладывать по бесконечным рядам и стеллажам поступающие на склад детали. Чтобы рабочие не слонялись без дела, пока за ними не следит бригадир, каждому из них давалось задание погрузить за смену определенное число «номеров». «Номер» — это заводской код типа детали. Например, хромированный бампер Боба Скотта имел внутренний код фирмы Toyota 00228-35911-13.

Поэтому требование «погрузить «номер» могло означать «погрузить одну штуку», а могло означать «погрузить сто штук». К тому же уложить сто свечей зажигания на нижнюю полку стеллажа всегда намного легче, чем водружать один тяжелый бампер на самую верхотуру. Однако то и другое означало «погрузить один «номер». Поскольку бригадир поручал каждому грузчику погрузить за смену одно и то же количество «номеров», возникали бесконечные споры о равенстве прав рабочих и причинах наложения взысканий вроде: «Вы заставляете меня грузить эти тяжелые бамперы только потому, что я отказываюсь работать в ночную, хотя на самом деле…». Бригадиры были не в силах разобраться, почему иногда грузчик, работая целую смену, тем не менее, срывал выполнение задания. Было ли причиной срыва переполнение ячеек стеллажа, поломка погрузчика или недисциплинированность рабочих, оставшихся без присмотра? Никто не мог изменить ситуацию, поскольку никто не знал, в чем причина.

Такая же картина была и при формировании недельных отгрузок дилерам. Система «ускорений» помогала быстро разыскать деталь, нужную для экстренной доставки дилерам на следующий день. Однако подобные экстренные доставки создавали хаос на складе и замедляли текущую работу грузчиков. Под конец рабочего дня грузчику могли сказать, что ему надо срочно бежать на другой конец склада и найти там одну деталь, нужную для погрузки на самолет, который вот-вот улетит. Если бы потребность в детали была ясна заранее, ее можно было бы спокойно найти и погрузить в рамках обычной процедуры.

Но все же самыми главными недостатками системы складирования в конце 1980-х были следующие: неэффективность использования складских помещений, большой размер ячеек хранения и партий при плановых обновлениях запасов. В каждую ячейку загружалось от сотни до тысячи деталей определенного типа, доставляемых большими партиями. Чтобы обеспечить многомесячные запасы, требовались весьма большие помещения. А это, в свою очередь, усложняло работу грузчиков.

Поразмыслив над первой частью проблемы — над организацией хранения, руководители Toyota пришли к простому выводу: следует значительно сократить размер ячеек и уменьшить объем доставляемых партий. Вместо того чтобы размещать заказы с недельными или месячными интервалами, не лучше ли заказывать ежедневно именно то количество запчастей, которое нужно в этот день дилеру? Такая схема очень подходила тем американским поставщикам (например Bumper Works), которые освоили бережливое производство и могли поставлять детали малыми партиями. На наше счастье, Toyota срочно перемещала производство запчастей из Японии в Северную Америку. В результате этого многим американским поставщикам пришлось идти по пути, уже проложенном Bumper Works.

Вторая часть проблемы — снабжение дилеров — была решена подобным же революционным образом. Вместо того чтобы подталкивать дилеров заказывать большие партии на неделю вперед, а затем каждую ночь возиться со срочными заказами, почему бы не договориться с ними о ежедневных заказах именно того количества деталей, которое они продали в этот день?

Подозревая, что дилеры будут активно сопротивляться подобным нововведениям, Toyota решила сама оплачивать перевозку ежедневных заказов. Было подсчитано, что если изо всех одиннадцати РРЦ товары будут уходить дилерам каждую ночь, то дополнительные затраты на перевозку будут полностью компенсированы упрощением процесса поиска деталей, снижением стоимости содержания запасов и избавлением от дорогих экстренных доставок. Стабильный изо дня в день объем заказов позволял объединить некоторые маршруты грузовика, развозящего детали.

Оставалось решить последнюю проблему, связанную с неожиданным появлением покупателей вроде Боба Скотта, которые требовали запчасти, отсутствовавшие у дилера на складе. Конечно, как и раньше, деталь можно было доставить самолетом за одну ночь. Но и в этом случае потребитель оставался недоволен. Он ведь всегда хочет, чтобы его машина была отремонтирована немедленно!

Заказывая каждый вечер ровно столько деталей, сколько было продано в течение дня, можно разительно сократить уровень запасов. По ходу уменьшения среднего запаса деталей каждого наименования дилеры могли увеличить число имеющихся наименований запчастей. Вместо того чтобы держать сотню деталей, которые нужны часто, но не иметь ни одной из тех, которые нужны редко, дилеры могли хранить небольшие запасы запчастей весьма широкого ассортимента. В таком случае Боб Скотт имел бы гораздо большие шансы обнаружить у дилера такую «редкую» деталь, как бампер для своей старой Toyota.

От теории к практике

Руководители североамериканского подразделения Toyota только к концу 1980-х годов осознали все преимущества организации работы складов по вытягивающему принципу, применяя который можно было адекватно реагировать на покупательскую активность. Даже такой продвинутой компании, как Toyota, понадобилось несколько лет, чтобы запустить систему на полную мощность. В настоящее время освоение системы завершается. Перестройка работы складов на бережливые принципы требовала от рабочих и менеджеров серьезной ломки старых представлений. Фирме Toyota пришлось убеждать людей в том, что в результате этих перемен никто не потеряет работу.

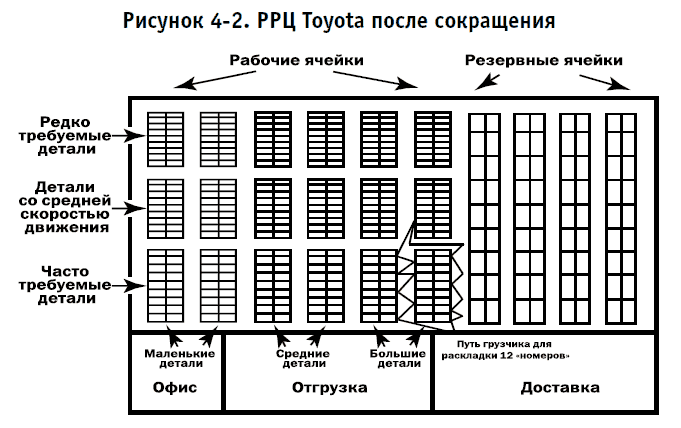

Когда в 1989 году начался переход, первым делом были уменьшены размеры ячеек, а детали стали раскладывать в соответствии с их размером и частотой спроса на них. Попытка за один раз распределить по ячейкам такие разные детали, как крылья грузовика и свечи зажигания, вела к тому, что детали терялись, а погрузчики использовались не в соответствии с их мощностями. Поэтому было решено разделить детали по размеру на маленькие, средние и большие, каждому из которых отводилось свое место хранения. Детали, пользующиеся наибольшим спросом, стали храниться как можно ближе к погрузочно-разгрузочным пунктам, благодаря чему удалось сократить длину проходов и расстояние, которое преодолевает грузчик в поисках деталей. На рисунках 4-1 и 4-2, изображающих план типичного РРЦ, показано, насколько удалось изменить систему складирования. Следует отметить, что, поскольку размер партий, заказываемых для обновления запасов, не изменился, общее количество деталей в наличии осталось прежним. Излишки скапливались в «резервной» зоне склада и перемещались в «рабочие» ячейки тогда, когда это было нужно.

Следующим этапом, начавшимся в конце 1990 года, было внедрение стандартной работы и методов визуального контроля. Весь рабочий день делился на двенадцатиминутные циклы. Интервал подобной длины позволял с помощью стандартной тележки погрузить максимум деталей, не сильно удлиняя при этом маршрут движения. Во время каждого цикла сотрудник, как теперь стали называть грузчика, работающего повременно, должен был собрать (или разложить) разное количество «номеров» деталей, которое зависело от их размера. Например, за двенадцать минут обхода сотрудник мог собрать тридцать номеров маленьких деталей, двадцать средних или двенадцать больших.

Между зонами разгрузки и погрузки была установлена контрольная доска, по которой все могли видеть, сколько осталось выполнить циклов и сколько на это есть времени. Каждому сотруднику выдавалась горсть магнитных фишек определенного цвета, которые он должен был прилеплять к соответствующему квадрату на контрольной доске по завершении очередного цикла. Подобный метод визуального контроля на складе, где общение людей друг с другом крайне ограничено, позволял всем видеть, как реально продвигается работа. Контрольные доски ликвидировали необходимость для «лидеров команд» (так стали называть бригадиров-мастеров) в наблюдении за командами. Одного взгляда на контрольную доску было достаточно, чтобы понять, кто отстает от графика и кому требуется помощь.

Средства визуального контроля вместе с разделением работы на точные циклы позволили определять нарушения в течении потока. Правая часть контрольной доски была свободна. Напротив зон, где отмечалось выполнение каждого цикла, рабочие могли вписать причину, по которой цикл не был завершен вовремя. На основе таких комментариев планировалась работа кайдзен-команд, которые появились в 1992 году.

Одним из первых мероприятий кайдзен было создание новых тележек. «Правильные» тележки, наилучшим образом соответствующие потребностям каждого типа деталей, удалось сделать из подручных средств: отходов материалов и ненужных запчастей. Вмещая только определенное число деталей, они создавали еще один способ визуального контроля. Например, для перевозки тридцати небольших деталей в тележке имелось тридцать специальных ячеек.

Когда склады начали работать по точным циклам, центральный компьютер Toyota, находившийся в Торренсе, был перепрограммирован так, чтобы группировать заказы от дилеров в соответствии с расположением ячеек в каждом РРЦ. В нарядах на сбор деталей, которые выводились в каждом РРЦ в начале смены, точно учитывался порядок расположения ячеек. Наряды делили всю работу на двенадцатиминутные циклы, которые учитывали размеры деталей и условия работы в каждом РРЦ. Листки с нарядами раскладывались по отделениям ящика, предназначенного для раздачи заданий. Когда рабочий подходил к ящику за очередным двенадцатиминутным заданием, он просто забирал листок из соседнего отделения. Таким образом, ликвидировалась всякая несправедливость в распределении заданий.

Чтобы процесс сборки и погрузки деталей шел гладко, каждый рабочий должен был сделать пять «ходок» за час. Забирая наряд из отделения, он надписывал сверху время начала выполнения задания. Визуальный контроль хода работы ликвидировал потребность работать на опережение, чтобы не отстать от остальной системы. Подобная спешка, ставшая на складах традиционной, неизбежно вела к ошибкам, так как рабочие зачастую клали детали не в те ячейки и забирали из ячеек не то, что нужно.

Спустя шесть лет, в августе 1995 года, Toyota была готова перейти от еженедельного приема заказов от дилеров к ежедневному, не нанимая при этом дополнительный персонал в РРЦ. В конце 1995 года двадцать два грузчика из РРЦ, расположенного около Бостона, могли собирать 5300 «номеров» деталей в день, в то время как фирме Chrysler, использовавшей традиционную практику складирования, требовалось сто грузчиков, чтобы собрать 9500 «номеров» деталей в день. Соотношение производительности получалось 2,5 к 1.

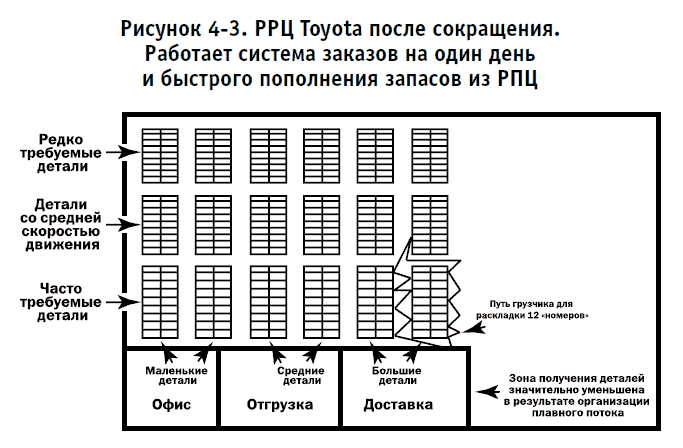

Когда в октябре 1996 года новая система заказов «на один день вперед» (Toyota Daily Ordering System, TDOS) будет дополнена перемещением РПЦ из Японии в Онтарио, штат Калифорния, а также когда время пополнения запасов из РПЦ в РРЦ уменьшится с сорока до семи дней, в каждом РРЦ можно будет значительно сократить уровень запасов, так как резервы больше будут не нужны. Это показано на рис. 4-3. За общим уменьшением запасов по всей системе производства и распределения всегда стоит способность очень быстро доставлять детали со следующего уровня системы, а также делать это малыми партиями.

Бережливая технология дистрибуции

Без каких-либо затрат на новые технологии РРЦ фирмы Toyota значительно увеличили производительность и уменьшили потребность в площадях. Однако только сравнительно недавно, при автоматизации РРЦ в Чикаго фирма Toyota на собственном опыте убедилась в том, что бережливое производство может вполне обойтись без применения технических средств. Поэтому на других десяти РРЦ внедрялись методы, которые мы описали выше.

Эксперимент в Чикаго был предпринят в конце 1980-х годов, когда во времена «Большого экономического пузыря» заводы Toyota в Японии были одержимы идеей нехватки рабочей силы. Поэтому на новом заводе в Тахаре рядом с Тоёта-сити было решено значительно увеличить уровень автоматизации сборочных линий, а там недалеко и до складского хозяйства. Полностью автоматизированные операции укладки и сбора деталей запланировали внедрить на складе в Чикаго.

После того как крайне дорогой и полностью автоматизированный чикагский РРЦ был запущен, в 1994 году обнаружилось, что производительность труда на нем значительно отставала от производительности труда на других РРЦ, где оставался ручной труд, применялись методы визуального контроля, оптимизация размеров ячеек и мест хранения. Хотя некоторое количество прямых затрат и было сэкономлено, издержки на техническую поддержку всей автоматической системы перекрывали выгоды от экономии на оплате труда. Подобный склад оказался экономически неэффективным. Более подробно о том, какой метод работы «оптимален» для бережливого производства, мы поговорим в главе 10.

Сглаживание производственного графика требует сглаживания продаж

При анализе преимуществ, которые дает организация вытягивающей системы для изготовления и распределения запчастей, стало понятно следующее. Уменьшение запасов и затрат на погрузку-разгрузку запчастей путем внедрения на американских складах бережливых методов, перемещение производства большинства деталей из дорогой Японии в Америку позволили бы изготавливать детали самого высокого качества по весьма низкой цене. Если бы это удалось сделать, периодические распродажи по сниженным ценам для увеличения продаж навсегда бы ушли в прошлое. Дилеры Toyota могли бы всегда предложить своим потребителям наилучший выбор.

Сообщение владельцам машин о снижении цен на самые разнообразные услуги (от замены масла до полного техобслуживания) путем прямой почтовой рассылки, рекламы в печати и по радио обошлось в 1994 году Toyota и ее дилерам ни много ни мало в 32 миллиона долларов только в Северной Америке. Они были вынуждены предлагать скидки, так как ремонт у авторизованных дилеров с установкой «родных» тоётовских запчастей был, как правило, значительно дороже, чем у конкурентов, которыми для Toyota были частные мастерские, использующие детали, сделанные независимыми производителями. Время от времени устраивавшиеся распродажи позволяли повысить привлекательность услуг. Это способствовало удержанию потребителей и давало надежду, что покупатели, занимаясь обслуживанием старой машины, заинтересуются новой моделью.

С распродажами была связана одна очень простая проблема. Требовалось заранее произвести очень много деталей, однако при этом практически невозможно было предсказать, сколько из них действительно «уйдет». Когда получалось так, что не все сделанные детали раскупались, дилеры отправляли их назад в РРЦ, а РРЦ приостанавливал размещение заказов у поставщиков до тех пор, пока не разойдутся все запасы. Здесь мы видим один из механизмов, хорошо знакомый по ходулям «поуго», где проявляется феномен кажущегося «хаоса» в поступлении заказов при достаточно стабильном рынке конечных пользователей, тенденции которого к тому же хорошо отслеживаются.

В результате Toyota то увеличивала объем заказов у поставщиков до величины, намного превышавшей многолетний средний уровень (например, для создания запасов перед рекламной акцией), то, наоборот, уменьшала объем заказов до уровня намного ниже среднего. Обоим сторонам это было дорого. Во времена повышенного спроса приходилось работать сверхурочно, а во времена пониженного оборудование простаивало. Возврат непроданных излишков деталей от дилеров также обходился дистрибьюторской сети недешево. Склады несли дополнительные издержки, связанные с хранением и погрузкой одних и тех же деталей дважды. Выходом из положения служило «сглаживание продаж». Цены были зафиксированы, а скорость выпуска деталей стала точно равна скорости их продажи5.

По ходу продвижения идей вытягивания по всему потоку создания ценности — от дилеров до поставщиков второго уровня (например, завода по хромированию бамперов) преимущества такой системы становились все более и более очевидными. Тем не менее, все понимали, как сложно заставить дилеров начать работать по-новому: ведь они были воспитаны в мире, где господствовали партии и очереди.

Старые НЕдобрые времена обслуживания

Когда мы проезжаем мимо какого-нибудь дилера, нас всегда посещает одна и та же мысль: «Только посмотрите на всю эту муда: на машины, которые уже сделаны, но которые никому не нужны». Подобные же мысли возникают при виде сообщений о скидках или «специальных» сервисных предложениях: «Зачем дилеры заказывают машины и запчасти, когда их никто не требует? Зачем завод делает машины и запчасти прежде, чем покупатель захочет их вытянуть?»

Причиной во многом служит медленная реакция массовых производителей автомобилей. Пока американская фирма Chrysler пытается уменьшить время ожидания отдельно заказанного автомобиля с шестидесяти восьми до шестнадцати дней, фирма Toyota уже целое поколение назад добилась недельной скорости выполнения подобного заказа. Боясь потерять потребителей в результате истощения запасов, массовые производители скапливают на стоянках у дилеров целые стойбища машин всевозможных марок с тем, чтобы никто из покупателей не ушел разочарованным. (Как мы уже показали, перевод всех предприятий на поточную систему позволяет справиться с этой проблемой.)

Но причина также и в характере мышления продавцов и потребителей всего мира. Дилерам нравятся сделки, потребителям нравятся скидки. (Когда недавно один из нас был во Франции, он обнаружил, что его жена вполне может ориентироваться среди многочисленных магазинчиков, зная только одно французское слово: «распродажа».) Конечно, изменить свои представления о процессе покупки и заключении сделок нелегко, но ведь когда-то надо начинать это делать!

Как оптимизировать сервисное подразделение

Надеемся, что большинство наших читателей никогда не видели, как дилеры складируют детали. Обычно это выглядит ужасно. Когда в 1994 году мы впервые посетили два склада Sloane Toyota рядом с Филадельфией (именно сюда обратился Боб Скотт), то увидели, как по сторонам слабо освещенных извилистых проходов хранилищ рядами тянутся хлипкие полки, битком набитые деталями. Мало кто уделял внимание оптимизации потока запчастей там, где основная прибыль извлекалась из продажи новых машин и последующего сервисного ремонта.

В то время Sloane Toyota держала у себя трехмесячный запас запчастей для сервиса и ремонта в случае аварии. Это стоило ей 580 000 долларов. Когда машину привозили на ремонт, она попадала к мастерам-ремонтникам, которые определяли причину неполадки и решали, что надо заменить. Мастер шел к раздаточному окну, запрашивал у кладовщика требуемую деталь и садился читать газету, так как кладовщику требовалось немало времени, чтобы разыскать ее в лабиринтах хранилища.

Поскольку Sloane получала партии деталей каждую неделю, объем работы грузчиков по разгрузке и раскладке деталей по местам хранения колебался в весьма широких пределах. На то, чтобы разложить все полученные детали по своим местам, требовалось три дня. В результате кладовщик мог найти деталь по компьютеру, но не обнаружить ее на складе. На самом деле деталь никуда не пропадала. Она просто «повисала» в процессе, где-то между зоной разгрузки и предназначенной для нее ячейкой. Чтобы найти такое «сокровище», кладовщик должен был быть настоящим «кладоискателем». Это очень напоминало работу «ускорителей» при работе «партиями и очередями». Хороший кладовщик обычно находил деталь. Кроме потерь времени кладовщика на поиски детали, впустую расходовалось дорогое время профессионального мастера, который вместо своей непосредственной работы сидел у окошка и читал газету.

В 1995 году, когда Sloane присоединилась к инициативе Toyota внедрить вытягивающую систему по всей цепочке производства и распределения, она реорганизовала свою систему складирования точно так же, как Toyota трансформировала свои РРЦ. Значительно (примерно на три четверти) уменьшив размеры ячеек и объединив два склада под одной крышей, Sloane увеличила количество деталей на своем складе на 25 процентов (в них входил и бампер Боба Скотта), при этом уменьшив наполовину складские площади и сократив запасы с 580 000 долларов до 290 000 долларов. Сэкономленные 290 000 долларов Sloane пустила на организацию в освободившемся здании склада еще четырех сервисных отделов.

Значительно увеличилось число машин, которые Sloane Toyota могла обслужить в день обращения. Очередь автомобилей, ремонтируемых на следующий день, сократилась. Более чем вдвое выросла скорость работы среднего грузчика. Так как теперь клиенты значительно чаще получали свою машину назад в тот же день, да еще и за меньшую плату, их удовлетворенность тоже резко возросла. Только теперь Боб Скотт мог рассчитывать, что его бампер будет заменен в день обращения.

Вытягивание от сервисного подразделения к сырьевому

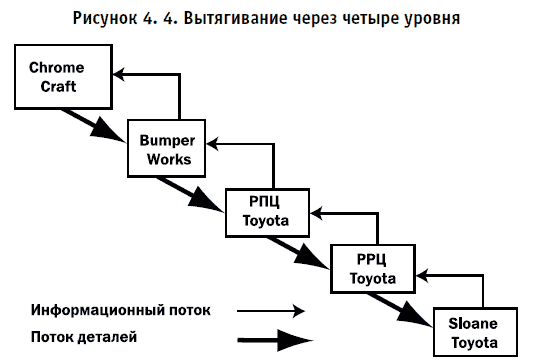

Мы уже видели, что происходит, если начать вытягивать весь поток создания ценности сервиса целиком. К концу 1996 года, когда Toyota завершит развертывание вытягивающей сервисной системы по всей Северной Америке, любой потребитель, зашедший в сервисный центр, сможет запустить всю систему вытягивания запчастей. В случае если потребуется бампер, она пройдет четыре последовательных этапа и завершится на заводе по производству стальных листовых прямоугольников, как показано на рис. 4-4.

Конечно, система долгосрочного компьютерного планирования Toyota никуда не денется. Она будет использоваться дилерами и поставщиками запчастей для долгосрочного планирования строительства заводов и складов. Однако ежедневное обновление запчастей будет происходить по совершенно другим принципам. Каждый раз, когда покупателю, пришедшему в автосервис, потребуется определенная деталь, его запрос, многократно повторенный по всей цепочке, даст указание поставщику сделать еще одну деталь. Такую ситуацию можно описать словами: «Продал деталь — купил деталь или отгрузил товар — сделал товар».

Чтобы понять, что это означает, давайте вернемся к примеру с бампером еще раз. В 1989 году, перед тем как во всей системе было развернуто бережливое производство, требовалось примерно одиннадцать месяцев, чтобы из поставленных в Bumper Works стальных листов сделать и установить на машину готовый бампер. Четыре недели в Bumper Works, две недели в Chrome Craft, несколько дней в РПЦ в Толедо, шесть месяцев в РРЦ и три месяца на складе Sloane Toyota. (Такое длительное время цикла было обычным явлением для всей отрасли изготовления запчастей в Северной Америке.)

К концу 1995 года время цикла удалось сократить до четырех месяцев: сорок восемь часов на заводах Bumper Works и Chrome Craft, несколько дней на складе в Толедо, два месяца в РРЦ и полтора месяца на складе Sloane Toyota. А к осени 1996 года это время должно сократиться до двух с половиной месяцев, так как РРЦ и Sloane ограничат свои запасы в ответ на уменьшение времени их обновления. Процент автомобилей, ремонтируемых день в день, уже значительно возрос, а затраты в виде запасов, складских площадей и зарплаты рабочих также значительно упали.

При этом не потребовалось практически никаких капитальных вложений. Модификация станков, позволившая осуществить быструю переналадку, внедрение специальных тележек для перевозки деталей на заводах и складах сделали ненужным использование сложной системы MRP, которая прежде регулировала деятельность Bumper Works и Chrome Craft.

Это только начало

Экономия, о которой мы пишем, — это только начало. Sloane Toyota, Toyota Motor Sales, Bumper Works и Chrome Craft работают теперь в едином потоке создания ценности запчастей как одно бережливое предприятие, возглавляемое Toyota. Все его участники глубоко заинтересованы в достижении совершенства, о котором пойдет речь в следующей главе. Все они стремятся к сокращению времени цикла и затрат. (Хотя высшее качество считается уже само собой разумеющимся, оно все равно неуклонно растет, как естественное следствие организации потока и вытягивания.) Одна из инициатив предусматривает распространение плавного потока создания ценности до уровня изготовления сырья, для чего производитель и обработчик должны упразднить традиционную работу «партиями и очередями». Другая инициатива предполагает, что покупатели вполне могут научиться договариваться с дилером о времени своего визита на техобслуживание, давая последнему возможность точно планировать потребность в деталях.

Головная компания Toyota принялась организовывать такую систему в Японии в 1982 году, после слияния Toyota Motor Sales и Toyota Motor Company, в результате чего возникла существующая Toyota Motor Corporation. Между 1982 и 1990 годами Toyota реорганизовала свой бизнес запчастей так же, как позже сделала в Северной Америке, за исключением двух дополнительных шагов. В каждом городском конгломерате (metropolitain area) был создан Локальный Распределительный Центр — ЛРЦ (Local Distribution Center, LDC), которым совместно владели компания и дилеры. ЛРЦ практически избавил дилеров от хранения запасов. В результате японские дилеры держали у себя лишь трехдневный запас сорока наиболее «популярных» деталей типа дворников лобового стекла. Дилеры настойчиво старались отрегулировать график обслуживания потребителей с тем, чтобы можно было планировать потребность в запчастях.

Поскольку ЛРЦ находился достаточно близко к каждому дилеру, грузовик, доставляющий запчасти, мог за два часа объезжать всех дилеров. Похожая технология существовала между поставщиками и сборочными заводами. Поскольку размеры ЛРЦ позволяли хранить там небольшое количество деталей каждого вида, почти каждую машину можно было отремонтировать в тот же день, и без всякой нужды в экстренных рейсах!6

Если покупатель решает, когда он приедет на обслуживание, дилер делает предварительный заказ деталей. За день до даты предполагаемого визита дилер звонит потребителю, чтобы уточнить, приедет ли он на техобслуживание (и ремонт). После этого дилер заказывает запчасти в ЛРЦ, и их доставляют ему следующим рейсом грузовика-развозчика. Утром следующего дня мастер уже может осмотреть машину и определить, не нужны ли дополнительные детали. Если они нужны, размещается новый заказ, который выполняется через два или четыре часа.

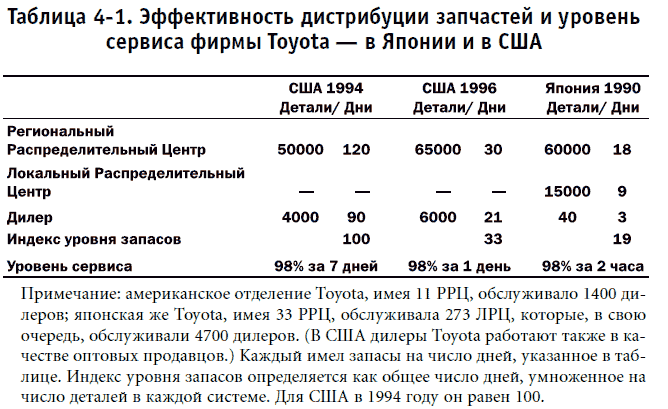

Конечно, некоторые преимущества подобной системы доступны только жителям густонаселенных регионов, например Японии или многих государств Западной Европы. Однако и для других стран выгоды от повышения эффективности и качества обслуживания потребителей достаточно высоки, как показано в таблице 4-1.

Склады запчастей — это, конечно, муда первого рода, так как, хотя они и не создают никакой ценности, обойтись без них в настоящее время еще нельзя. По ходу уменьшения уровней запасов и увеличения частоты закупок малыми партиями РРЦ все меньше будут напоминать склады и все больше — перевалочные пункты. Многие детали будут сразу, без предварительного хранения перегружаться из транспортного контейнера в «контейнер-клетку», в котором будут доставляться прямо к дилеру. Вместо серии озер со стоячей водой РРЦ превратятся в широкие разливы, где встречается множество притоков, и где течение, несущее детали потребителю, только усиливается.

Вероятно, недалек тот час, когда бережливые технологии разовьются настолько, что можно будет изготавливать детали прямо у дилера методом стереолитографииили иным доступным способом именно тогда, когда в них возникнет потребность. Но уже сейчас каждая сервисная организация может совершить серьезный прорыв, воспользовавшись примером, который преподнесла фирма Toyota в Японии и США.

Реален ли хаос?

Хотя система вытягивания внедрена в поток создания ценности сервиса на Toyota только частично, уже возникают вопросы совершенно другого рода. Что происходит с рынком в целом, когда покупатели получают возможность вытягивать и преобразовывать сырье в готовый продукт практически мгновенно? Что происходит со всей экономикой, когда время цикла и уровень запасов стремятся к нулю?

С тех пор, как Джеймс Глейк опубликовал в 1987 году свою знаменитую книгу «Хаос»7, в мире бизнеса стало модным говорить о рыночном хаосе и о потребности для организаций быстро реагировать на такие изменения. Постепенно новое восприятие хаоса пришло из виртуального мира в наш, созданный из вполне реальных вещей. Иногда складывается впечатление, что менеджеры настолько прониклись идеями хаоса, что стали действительно побаиваться бабочек, — тех самых, которые, согласно метафоре Эдварда Лоренца, метеоролога из MIT, способны вызвать бурю в Нью-Йорке, помахав крыльями где-нибудь в Бразилии.

Нам кажется, что все подобные рассуждения применимы к чисто физическим феноменам вроде погоды, но не к взаимоотношениям потребителя и продавца. Достаточно беглого взгляда на мировую экономику, чтобы понять, что главная черта последнего десятилетия состоит в относительном застое и предсказуемости большинства рынков. Развитие технологий производства в автоиндустрии, авиационной промышленности, производстве станков, персональных компьютеров и строительстве домов крайне предсказуемо. Более того, конечные пользователи покупают новые товары в основном взамен старых, поэтому спрос на них стабилен. По нашему мнению, изменчивость, ведущую к хаосу в этих отраслях, могут вызвать лишь сами участники рынка. Это неизбежное следствие длительного времени цикла и больших запасов в отраслях, где традиционно используется метод «партий и очередей», а также мероприятий по стимулированию сбыта типа скидок на сервис, к которым дилеры прибегают в ответ8.

Питер Сенге (Peter Senge)9 советует в таких случаях создавать обучающиеся организации, которые смогут анализировать подобные феномены и отвечать на них подобающим образом. Обучающуюся организацию вполне можно воспринять как своеобразную интеллектуальную MRP, которая избавляет производство и потребление от всех «неполадок».

У нас же совершенно другая цель: избавиться от понятий «время цикла» и «запасы», дать возможность спросу мгновенно преобразоваться в предложение. Это совсем не похоже на нынешнюю практику, когда непонятно зачем произведенные товары постоянно ищут покупателя, создавая лишний хаос. Мы уверены в том, что в таком случае сразу будет виден реальный характер спроса: достаточно стабильный, за исключением некоторых продуктов, таких, как мультимедиа, полезность которых проявится с течением времени.

Так ли неизбежны циклы деловой активности?

Если ликвидировать время цикла и запасы и давать людям то, что они хотят тогда, когда они этого хотят, спрос стабилизируется еще по одной причине: исчезнет влияние традиционных циклов деловой активности.

Традиционная точка зрения экономистов состоит в том, что примерно половину всего негативного эффекта при спаде создают потребители и продавцы, избавляющиеся от запасов, накопленных во времена подъема. Похожим же образом примерно половина подъема обязана накоплению запасов в ожидании, что на подъеме цены возрастут (покупай сырье сейчас, чтобы нажить состояние, когда цены вырастут), а также в ожидании распродаж при начале спада, для чего нужно забить дистрибьюторскую сеть множеством продуктов10. Никакие мероприятия по сглаживанию циклов, проведенные государствами за последние 50 лет, прошедшие после Второй мировой войны,11 не смогли ослабить амплитуду или частоту этих циклов.

К сожалению, мы ничем не можем подтвердить нашу гипотезу о том, что бережливое производство способно действительно сгладить циклы активности, причем несмотря на несколько десятилетий применения этой практики в Японии и в течение десятка лет в США и Западной Европе. Достаточно сравнить динамику уровней запасов по различным отраслям в Америке, Европе или Японии, чтобы понять, что они практически не меняются. Мы видим причину в том, что даже в Японии большинство случаев применения JIT ограничивается сферой снабжения, а не производства, а также в том, что слабо уменьшается объем партий. Поэтому ничего и не происходит: запасы просто перемещаются на один уровень по потоку создания ценности, вверх к добыче сырья. Настоящее бережливое производство еще ждет своего часа.

Вытягивание ценности — путь к совершенству

Мы надеемся, что теперь вам понятно, что сначала надо точно определить ценность и каждый шаг потока создания ценности, затем создать поток, после чего позволить конечному потребителю вытягивать ценность там, где она создается. Тем не менее многое из потенциала бережливого производства будет потеряно, если вы не примете близко к сердцу последний принцип: совершенство. Рассказ о нем завершит первую часть нашей книги.