Книга: Отопление и водоснабжение вашего дома

Назад: Монтаж систем водопровода и отопления

Дальше: Полимерные, или пластиковые, трубопроводы

Медные трубопроводы

Самым лучшим материалом для водопроводных труб по праву считается медь.

Если быть точным, имеется в виду медь, окисленная фосфором (с минимальным содержанием Си + Ад 99,9 % и остатком фосфора 0,015—0,040 %), обозначаемая по международным стандартам Cu-DHP. Основные ее свойства проявляются в том, что она мягкая, пластичная, очень хорошо выдерживает динамические нагрузки, т. е. гнется и скручивается, почти не подвержена коррозии.

Традиционно вся Европа использует медные трубы в системах водопровода уже много веков. Срок службы медных труб исчисляется несколькими столетиями. Медь как металл не вредна для человеческого организма, а в некоторых случаях ионы меди, растворенные в воде, даже полезны (при некоторых заболеваниях). Кроме того, медь обладает бактериостатическим эффектом, т. е. убивает большую часть бактерий.

Температура плавления такой меди — больше тысячи градусов, а предельное давление, которое труба, сделанная из меди, может выдержать, — 200 атм. Медные трубопроводы широко используются во всем мире для систем отопления, водоснабжения, кондиционирования, газоснабжения, топливоподачи. Выпускаются четыре типа труб: твердые (неотожженные) диаметром 10—108 мм, полутвердые — 6—159 мм, мягкие (отожженные) трубы — 6—22 мм и отожженные трубы в полиэтиленовой оболочке — 8—22 мм. Твердые и полутвердые трубы поставляются в виде штанг по 5 и 3 м. Мягкие трубы поставляются в бухтах по 25 или 50 м. Кроме того, производители предлагают самый широкий спектр медных изделий (фитингов), которые позволяют смонтировать систему самой сложной конфигурации.

ДОСТОИНСТВА И НЕДОСТАТКИ МЕДНЫХ ТРУБ

К достоинтсвам можно отнести:

❐ весьма высокую стойкость меди к коррозионному действию воды гарантируюшую многолетнюю работу медного водопровода [гарантия 40 лет];

❐ удобство монтажа медных трубопроводов;

❐ многосторонность применения того же самого материала во всех видах установок, позволяющая применять в объекте единую технологию монтажа;

❐ сравнимость стоимости систем из меди и пластмасс;

❐ стойкость медного водопровода к изменению температуры и действию ультрафиолетовых лучей.

К числу недостатков относятся:

❐ необходимость специального инструмента — паяльного аппарата;

❐ неразборность конструкции. Если при монтаже получился брак, разобрать и переделать не возможно. Можно только вырезать бракованный кусок и собирать заново.

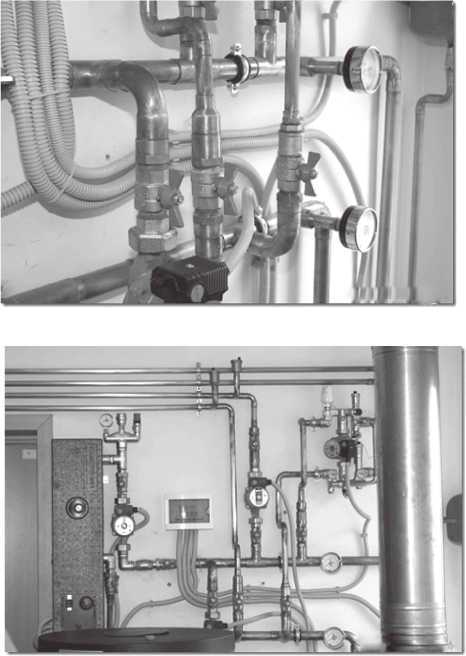

Трубы и фитинги.

Элементы медного трубопровода.

Одним из достоинств медных труб является очень низкий температурный коэффициент линейного расширения. При нагревании или охлаждении труба, сделанная из такой меди, почти не меняет свои линейные размеры, чего не скажешь, например, о стальной трубе.

Низкий коэффициент линейного расширения материала, из которого сделана водопроводная труба, важен для водопровода потому; что постоянные изменения размеров трубы под воздействием перепадов температуры являются основной причиной выхода из строя водопроводных систем.

Если возникнет желание сменить в своем доме все старые водопроводные трубы и заменить их на медные, то придется выложить достаточно «круглую» сумму денежных средств, так как цена на медные трубы достаточно высока. Скорее всего, имеет смысл использовать медные трубы в загородном коттедже или в индивидуальном доме, срок службы которых достаточно продолжительный и строение рассчитано на использование не одним поколением семей. Монтаж медных труб может осуществляться различными методами в зависимости от типов применяемых фитингов. При монтаже медного водопровода применяют два типа фитингов, отличающиеся способом соединения. Соединение медных труб можно разделить на разъемные и неразъемные. Соответственно фитинги делятся на разъемные, неразъемные и комбинированные.

Разъемные соединения используются в установках из медных труб для присоединения арматуры и приборов, а также для соединения медных труб с деталями из других материалов. Разъемные соединения должны легко разбираться без потери качества соединения и снова собираться. По способу крепления различают несколько видов разъемных соединений: коническое/коническое или коническое/сферическое уплотнительное резьбовое соединение, резьбовое соединение с плоским уплотнением, зажимное резьбовое соединение с металлическим уплотнением, фланцевое соединение.

Неразъемные соединения могут быть получены следующими способами: пайкой мягким припоем, пайкой твердым припоем, сваркой и опрессовкой.

При установке в своей квартире медного водопровода нужно учесть, как минимум, следующее:

❐ Медь нельзя сочетать с нелегированной сталью, пусть даже с оцинкованной. При совместном использовании меди и стали начинаются сложные электрохимические процессы, приводящие к ускорению коррозии стали. Но медь и кислотоупорная сталь — сочетание вполне приемлемое.

❐ Стальные трубы должны быть «выше по течению», а медные — ниже. То есть весь стояк может оставаться стальным, а в отдельной квартире их можно заменить на медные.

Опрессовка может осуществляться как с трубами малого, так и большого диаметра. Для этого типа соединения труб применяются специальные фитинги, а в качестве инструмента специальный пресс.

Сварка применяется для соединения медных труб диаметром более 108 мм и толщиной стенки от 1,5 мм.

Наиболее распространенный метод соединения медных труб в системах домашнего водоснабжения и отопления — пайка как твердым припоем (высокотемпературная пайка), так и мягким припоем (низкотемпературная пайка).

Пайка медных трубопроводов

Пайка — сложный физико-химический процесс получения неразъемного соединения материалов в результате взаимодействия твердого паяемого (деталь) и жидкого присадочного металла (припоя) путем их расплавления при смачивании, растекании и заполнении зазора между ними с последующей его кристаллизацией.

Портативные горелки для пайки.

Техника соединения медных труб очень легка и надежна. Наиболее распространенной и популярной техникой соединения труб является капиллярная низкотемпературная и высокотемпературная пайка. Мягкая пайка (низкотемпературная) проходит при температуре 220–250 °C в зависимости от примененного припоя. Для нагрева соединения применяют газопламенный нагрев смесями: пропан-воздухпропан-бутан-воздух. Допустимо применение ацетилен-воздух.

Электрические нагреватели (щипцы).

В случае, когда недопустимо применение открытого пламени, для небольших диаметров применяют электрические нагреватели электро-индукционного типа. В последнее время получили распространение электроконтактные. Внешне они напоминают большие клещи со сменными графитовыми головками для охвата труб разных диаметров. Скорость нагрева с такими устройствами может и не отличаться от скорости нагрева при помощи горелки.

Образование паяного соединения сопровождается спаем между припоем и паяным материалом. Прочностные характеристики паяного соединения определяются возникновением химических связей между пограничными слоями припоя и паяемого металла (адгезией), а также сцеплением частиц внутри припоя или паяемого металла между собой (когезией). Пайкой можно соединять любые металлы и их сплавы.

Припой — металл или сплав, вводимый в зазор между деталями или образующийся между ними в процессе пайки и имеющий более низкую температуру начала плавления, чем паяемые материалы. В качестве припоя используются чистые металлы (они плавятся при строго фиксированной температуре) и их сплавы (они плавятся в определенном интервале температур).

Для качественного соединения металлов припой должен растечься и «смочить» основной металл. Хорошее смачивание происходит только на совершенно чистой, не окисленной поверхности.

Флюсы применяются для удаления оксидной пленки (и иных загрязнений) с поверхности основного металла и припоя, а также для недопущения окисления при пайке.

Получение паяного соединения состоит из нескольких этапов:

— предварительной подготовки паяемых соединений;

— удаления загрязнений и окисной пленки с поверхностей паяемых металлов с помощью флюса;

— нагрева соединяемых деталей до температуры ниже температуры плавления паяемых деталей;

— введения в зазор между паяемыми деталями жидкой полоски припоя;

— взаимодействия между паяемыми деталями и припоем;

— кристаллизации жидкой формы припоя, находящейся между соединяемыми деталями.

Медь относится к металлам, прекрасно поддающимся пайке. Это обусловлено тем, что поверхность металла может быть сравнительно легко очищена от загрязнений и окислов без применения особо агрессивных веществ (медь слабо корродирующий металл). Имеется большой ряд легкоплавких металлов и их сплавов, имеющих хорошую адгезию с медью. При нагреве в воздухе при плавке медь не вступает в бурные реакции взаимодействия с окружающими веществами и кислородом, что не требует сложных или дорогих флюсов.

Все это позволяет легко осуществлять любые виды пайки с медью при большом выборе припоев (дающих большой спектр свойств паяного шва) и флюсов для любых сред и условий работы. В результате более 97 % пайки в мире приходится на медь и медные сплавы. В применении к медным трубопроводам была разработана так называемая «капиллярная» пайка. Это потребовало ужесточить требования к геометрии применяемых труб, зато позволило уменьшить время монтажа капиллярного соединения до 2–3 мин (в ходе соревнования до 1,5 мин). В результате медные трубопроводы в сантехнике на низкотемпературной пайке стали классическим вариантом.

ПАЙКА КАК СПОСОБ СОЕДИНЕНИЯ ИМЕЕТ ОПРЕДЕЛЕННЫЕ ДОСТОИНСТВА:

❐ она позволяет соединять металлы в любом сочетании;

❐ соединение возможно при любой начальной температуре паяемого металла;

❐ возможно соединение металлов с неметаллами;

❐ большинство паяных соединения можно распаять;

❐ более точно выдерживаются форма и размеры изделия, так как основной металл не расплавляется;

❐ позволяет получать соединения без значительных внутренних напряжений и без коробления;

❐ большая прочность и высокая производительность при капиллярной пайке.

Твердая (высокотемпературная) пайка проходит при температурах 670–750 °C. Для пайки применяется только газопламенный метод нагрева. Используются смеси: пропан-кислород, ацетилен-воздух. Допустимо ацетилен-кислород.

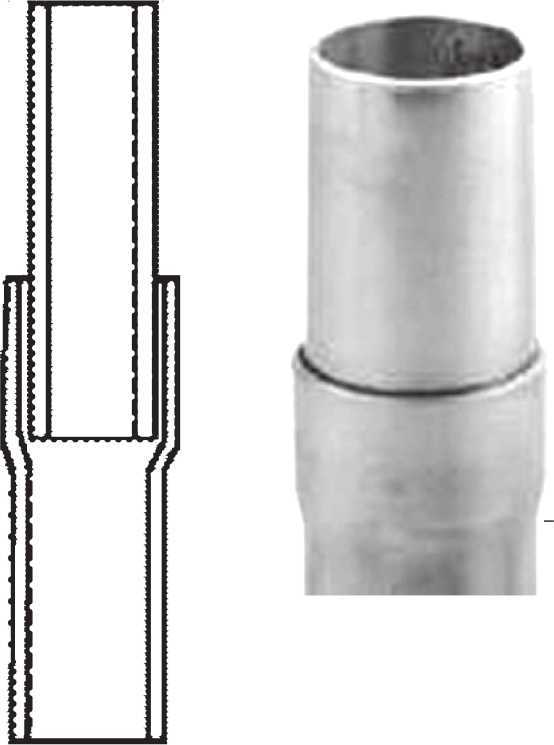

Основой капиллярной пайки является так называемый капиллярный эффект, его суть заключается в том, что при небольшом расстоянии между стенками двух смачиваемых поверхностей жидкость за счет явления адгезии поднимется вверх по капилляру, преодолевая при этом силу тяжести. Этот эффект дает возможность припою равномерно распространяться по всей поверхности вне зависимости от положения трубы (можно, например, подавать припой снизу).

Процесс взаимодействия молекул или атомов жидкости и твердого тела на границе раздела двух сред приводит к эффекту смачивания поверхности. Смачивание — это явление, при котором силы притяжения между молекулами расплавленного припоя и молекулами основных металлов выше, чем внутренние силы притяжения между молекулами припоя (жидкость «прилипает» к поверхности).

В тонких сосудах (капилляры) или щелях совместное действие сил поверхностного натяжения и эффекта смачивания выражено сильнее и жидкость может подниматься вверх, преодолевая силу тяжести. Чем тоньше капилляр, тем сильнее выражен данный эффект.

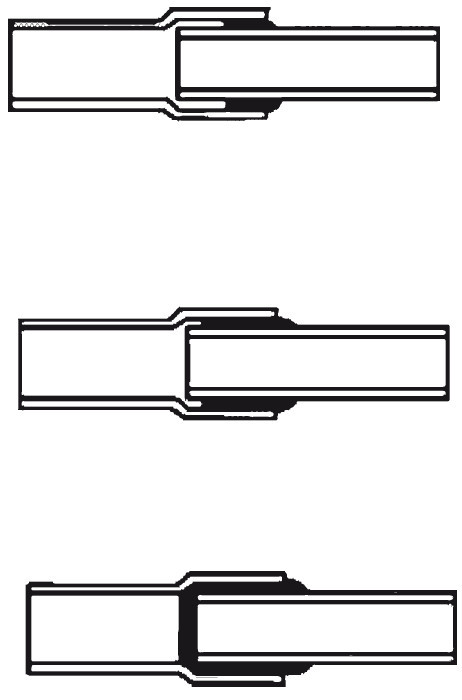

Для получения эффекта капиллярности в медных трубопроводах, соединяемых пайкой, используют «телескопические» соединения. При вставлении трубы в фитинг между внешним диаметром трубы и внутренним диаметром фитинга остается зазор, не превышающий 0,4 мм. Этого достаточно для возникновения капиллярного эффекта при пайке.

Данный эффект позволяет припою равномерно распространяться по всей поверхности монтажного зазора соединения независимо от положения трубы (можно, например, подавать припой снизу). При величине зазора не более 0,4 мм капиллярный эффект создает пропай шириной от 50 до 100 % диаметра трубы, что достаточно для создания сверхпрочного соединения.

Использование капиллярного эффекта дает возможность очень быстро (фактически мгновенно) заполнить монтажный зазор припоем. При хорошо подготовленных поверхностях к пайке, это гарантирует 100 % пропай соединения и не зависит от ответственности и тщательности монтажника.

В зависимости от применяемого припоя температура нагрева будет различна. К низкотемпературным (до 450 °C) припоям относятся сравнительно легкоплавкие и обладающие низкой прочностью металлы (олово, свинец и сплавы на их основе). Поэтому дать паяный шов большой прочности они не могут.

Но при капиллярной пайке ширина спаивания (от 7 до 50 мм, в зависимости от диаметра трубы) достаточная, чтобы для сантехнических трубопроводов обеспечить избыточную прочность. Для улучшения качества пайки и повышения коэффициента адгезии используются специальные флюсы, а поверхности под пайку предварительно зачищаются. Все медные трубы диаметром от 6 до 108 мм можно соединять капиллярной низкотемпературной пайкой. Температура теплоносителя при этом должна быть не выше 130 °C. Для пайки очень важно, чтобы припой имел самую низкую точку плавления и соответствовал требованиям, которые к нему предъявляются. Это обусловлено тем, что при высоких температурах медь теряет твердость (отжиг). Именно по этой причине предпочтение отдается низкотемпературной, а не высокотемпературной пайке.

Флюсы.

Флюсы — это активные химические вещества, применяемые для улучшения растекания жидкого припоя по паяемой поверхности, для очистки поверхности основного металла от окислов и иных загрязнений (соляная кислота, хлористый цинк, борная кислота, бура) и для образования защитного покрытия и недопущения окисления при пайке (канифоль, воск, смола). Естественно, при этом учитываются виды соединяемых металлов и припоев.

Для качественного соединения металлов при пайке припой должен растечься под действием капиллярных сил и «смочить» основной металл. Прочным шов получается при защите пайки от кислорода воздуха. Хорошее смачивание происходит только на совершенно чистой, не окисленной поверхности. Поэтому для получения качественной пайки обычно выбирают многокомпонентные флюсы с многосторонним действием.

В зависимости от температурного интервала активности различают низкотемпературные (до 450 °C) флюсы (растворы канифоли в спирте или растворителях, гидразин, древесные смолы, вазелин и др.) и высокотемпературные (более 450 °C) флюсы (бура и ее смесь с борной кислотой, смеси хлористых и фтористых солей натрия, калия, лития).

При пайке с учетом предварительной механической очистки можно использовать минимальное количество флюса, который активно взаимодействует с металлом. После пайки тщательно счищают его остатки. После монтажа трубопровода проводят технологическую промывку, для окончательного удаления остатков. Если после пайки остатки флюса не удалять, то это со временем может вызвать коррозию в соединении.

Высокотемпературная пайка применяется для труб диаметром от 6 до 159 мм или имеющим большую длину, а также в случаях, когда температура теплоносителя составляет более 130 °C. В водоснабжении высокотемпературная пайка применяется для труб диаметром больше 28 мм. Однако во всех случаях следует избегать чрезмерного нагревания. Высокотемпературная пайка на малых диаметрах требует высокой квалификации и опыта, так как очень легко пережечь или обрезать трубу.

Для высокотемпературной пайки применяются припои на основе меди и серебра и ряда других металлов. Они дают большую прочность паяному шву и высокую допустимую температуру для теплоносителя. При использовании припоя на основе меди и фосфора или меди с фосфором и серебром при спаивании медных деталей флюс не применяется.

При спаивании между собой элементов из разных сплавов меди — медь с бронзой или медь с латунью или бронза с латунью — всегда необходимо применение флюса. Также обязательно применение флюса при использовании припоя с большим количеством серебра (более 5 %). Высокотемпературную пайку с помощью горелки должен выполнять квалифицированный и опытный специалист.

Это способ соединения медных труб дает самый прочный шов по механическим и температурным параметрам, позволяет делать отводы на уже установленной системе, без ее демонтажа. Это основной метод соединения в солярных системах и распределительных газопроводах.

При соединении труб высокотемпературной пайкой всю систему можно замоноличивать методами, допустимыми в медной сантехнике. Особенность данного соединения — при высокотемпературной пайке металл размягчается. Чтобы потеря прочностных свойств была минимальной, охлаждение соединения при пайке должно быть естественным — воздушным.

По мере старения металла, как утверждают практики, медь переходит в более твердое состояние и прочность отожженного металла повышается. При охлаждении соединения водой при высокотемпературной пайке происходит интенсивный отжиг металла и переход его в мягкое состояние. Поэтому такой метод охлаждения при высокотемпературной пайке не применяется.

Сила сцепления припоя (адгезия) зависит от качества зачистки спаиваемых поверхностей. Это означает, что любые примеси и загрязнения на металле мешают полностью смачивать поверхности соединяемых деталей и уменьшают текучесть припоя так, что он не может полностью распределиться по поверхности. Во многих случаях это является причиной того, что не удается достичь удовлетворительного состояния пайки.

Для очистки поверхности металла применяются два взаимодополняющих способа: механический и химический. Для очистки внешней поверхности трубы и внутренней поверхности фитинга от оксидной пленки (а заодно от жиров и прочих загрязнений) используют металлическую проволочную щетку, стальную шлифовальную шерсть или мелкую шкурку. При зачистке они удаляют загрязнения и оксиды, что способствует свободному распределению припоя по поверхности. Предварительная механическая очистка позволяет уменьшить количество применяемого флюса, являющегося активным химическим веществом.

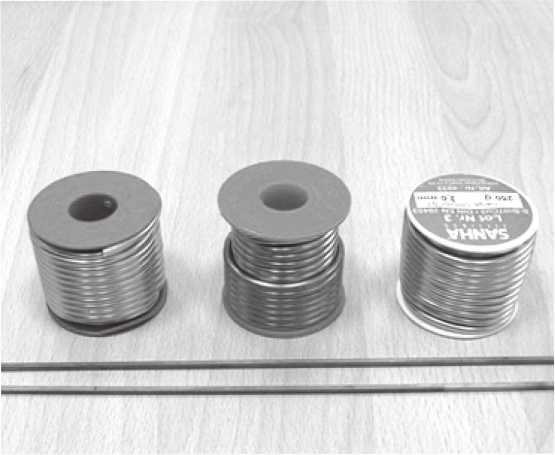

Припои.

Качество и прочность пайки, физические параметры соединения зависят в большой степени от вида припоя. Низкотемпературные (до 450 °C) припои хоть и не дают повышенной прочности шва, зато позволяют вести пайку при температуре, которая мало влияет на прочность основного металла и не меняет его основные характеристики. Высокотемпературные (свыше 450 °C) припои дают большую прочность шва и высокую температуру для теплоносителя, но требуют высокой квалификации, так как при этом происходит отжиг металла.

По температуре плавления припои делятся на низкотемпературные — до 450 °C и высокотемпературные — свыше 450 °C. По химическому составу припои делятся на оловянно-серебряные, оловянно-медные и оловянно-медно-серебряные (низкотемпературные), медно-фосфорные, медно-серебряно-цинковые, а также серебряные (высокотемпературные) и др.

Запрещены свинцовые, свинцово-оловянные и любые другие, содержащие свинец, припои в питьевом водопроводе ввиду токсичности свинца.

На практике в большинстве случаев пайку соединений осуществляют при помощи нескольких основных марок припоев. Для мягкой пайки обычно применяют припои типа S-Sn97Cu3 (L-SnCu3) или S-Sn97Ag5 (L-SnAg5), обладающие высокими технологическими свойствами и обеспечивающие высокую прочность и коррозионную стойкость соединения.

Серебряные припои с медью и цинком L-Ag44 (состав: Ад 44 % Си 30 % Zn 26 %) применяются при высокотемпературной пайке меди и ее сплавов. Они обладают повышенной тепло- и электропроводностью и высокой пластичностью, прочностью и коррозионной устойчивостью. Обязательно следует в этом случае применять флюс.

Припои медно-фосфорные СР 203 (L-СиРб) с составом: Си 94 % Р б % или медно-фосфорные с серебром СР 105 (L-Ag2P) с составом: Си 92 % Ад 2 % Р 6 % применяются как заменители серебряных припоев при твердой пайке. Они обладают высокой жидкотекучестью и самофлюсующимися свойствами. В этом случае можно не применять флюс.

Наиболее удобны специальные салфетки на нейлоновой основе, поскольку после них, в отличие от шкурки и стальной губки, не требуется удалять продукты зачистки, которые могут содержать остатки абразива или частицы стали. При механической очистке на металлической поверхности образуются микроскопические бороздки, которые увеличивают поверхность пайки, а следовательно, способствуют значительному увеличению силы сцепления припоя и металла.

Химический способ очистки предполагает травление кислотой, которая вступает в реакцию с оксидами и удаляет их с металлической поверхности, либо применение многокомпонентного флюса, который обладает в том числе свойством очищать металл.

На зачищенную поверхность трубы (во избежание окисления) следует немедленно нанести флюс. Флюс наносится без излишков только на поясок трубы, который будет соединен с фитингом или раструбом, а не внутрь фитинга или раструба. Наносить флюс внутрь соединения категорически воспрещается. Флюс поглощает определенное количество окислов. Вязкость флюса увеличивается при насыщении его окислами.

Подготовка деталей к пайке.

При подготовке трубы к соединению удаляют заусенцы. Формируют капиллярный зазор соединения или используют готовый фитинг. Металлические поверхности очищают. Проверяют взаимное расположение деталей и зазоры. Наносят минимальное количество флюса снаружи трубы. Собирают соединение.

После нанесения флюса рекомендуется сразу соединить детали, чтобы исключить попадание на влажную поверхность посторонних частиц. Если по какой-то причине

непосредственно пайка будет происходить чуть позднее, то деталям лучше дождаться этого момента уже в собранном виде. Рекомендуется повернуть трубу в фитинге или раструбе или, наоборот, фитинг вокруг оси трубы, с тем, чтобы убедиться, что флюс равномерно распределился в монтажном зазоре, и почувствовать, что труба достигла упора. Затем необходимо удалить тряпкой видимые остатки флюса, после чего соединение готово к нагреву.

Для обычной «мягкой» пайки используются флюсы на основе цинка или хлоридов алюминия. Флюсы являются агрессивной субстанцией. Поэтому излишнее количество флюса нежелательно. Если после пайки остатки флюса не удалять, то это приведет к попаданию его в соединение и со временем может вызвать коррозию и утечку. После пайки также производится удаление всех видимых остатков флюса с поверхности трубы (поскольку при нагреве, в результате теплового расширения и вытеснения припоем, на поверхности трубы вновь окажется некоторое количество флюса из монтажного зазора).

При твердой (высокотемпературной) пайке с припоями из серебра или сварке-пайке с бронзовым припоем в качестве флюса используют буру. Ее смешивают с водой до получения вязкой кашицы. Или используют готовые флюсы для высокотемпературной пайки. При использовании медно-фосфорного припоя для спаивания медных деталей флюс не требуется, достаточно механической очистки.

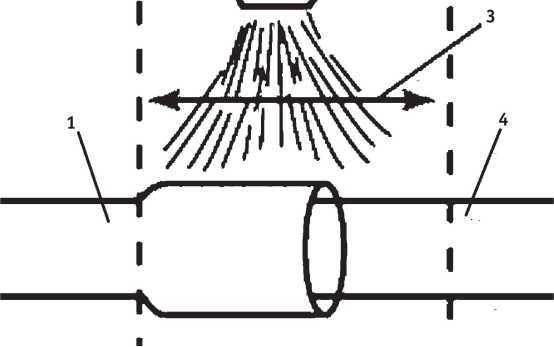

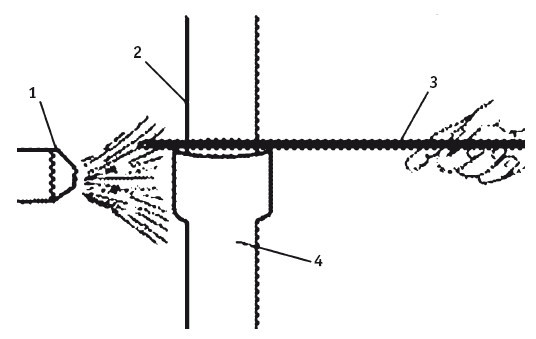

Размещение горелки при пайке труб:

1 — наружная труба; 2 — горелка; 3 — зона нагрева; 4 — внутренняя труба.

Собранное соединение трубы нагревают пламенем горелки в месте соединения, равномерно распределяя теплоту. При этом сам припой нагревать не следует. Соединение не должно быть нагрето до температуры плавления металла, из которого изготовлены трубы. Применяют горелку соответствующего размера с несколько уменьшающимся пламенем. Перегрев соединения усиливает взаимодействие основного металла с припоем (т. е. усиливает образование химических соединений). В итоге такое взаимодействие отрицательно влияет на срок службы соединения.

Наиболее приемлемым является использование согласованных припоя и флюса для конкретного вида пайки одного производителя. В этом случае гарантированно обеспечивается качество паяного шва и соответственно всего соединения.

Качество и прочность пайки, выдерживаемая температура соединения зависят от применяемого припоя. В большинстве случаев пайку соединений осуществляют при помощи нескольких марок припоев.

Для мягкой пайки в основном применяют сплавы на основе олова с добавками серебра или меди. Свинцовые припои в питьевом водоснабжении не применяются. Выпускаются обычно в виде проволоки с D = 2–3 мм, что удобно при работе с капиллярными соединениями.

Ручной труборез.

Для того чтобы рез трубы был строго перпендикулярным, используются ручные труборезы.

Нагрев соединения.

Применяют несколько уменьшающееся пламя, которое создает максимальный нагрев и очищает соединение. Соединяемые трубы нагревают равномерно по всей окружности и длине соединения. При пайке меди с медью при помощи медно-фосфорных припоев флюс не требуется. Для пайки нагревают соединение равномерно до требуемой температуры. Припой наносят на монтажный зазор соединения. Для равномерного распределение припоя в соединении на больших диаметрах возможно введение припоя дополнительно с противоположной стороны. Расплавленный припой течет в сторону более нагретого места соединения. При кристаллизации припоя соединение должно быть неподвижно. Остатки флюса тщательно удаляют после пайки. Цикл нагрева должен быть коротким, и следует избегать перегрева. После сборки трубопровода обязательна технологическая промывка для окончательного удаления остатков флюса и загрязнений. При пайке необходимо обеспечить соответствующую вентиляцию, так как может появиться вредный для здоровья дым (паров кадмия из припоя и фтористых соединений из флюса).

Для твердой пайки применяют в основном две группы припоев: медно-фосфорный, медно-фосфорный с серебром и многокомпонентные на основе серебра (серебра не менее 30 %). Медно-фосфорные и медно-фосфорный с серебром — твердые припои, специально разработанные для пайки меди и ее сплавов, при этом они являются самофлюсующимися.

В отличие от медно-фосфорных сплавов твердые серебряные припои не содержат фосфор. Эти припои обладают высокой пластичностью, прочностью и коррозионной устойчивостью. По сравнению с медно-фосфорными более дороги. Выпускают их в виде твердых прутков с D = 2–3 мм. При пайке требуется флюс.

Необходимо принимать тщательные меры предосторожности при использовании низкотемпературного медного припоя, содержащего кадмий, в связи с отравляющим воздействием паров кадмия.

Нагрев для мягкой пайки, как правило, осуществляют пропановыми (пропан-воздух или пропан-бутан-воздух) горелками. Пятно контакта между пламенем и поверхностью соединения постоянно перемещают для достижения равномерного нагрева всего соединения и при этом время от времени касаются прутком припоя до капиллярной щели (обычно с практикой достаточность нагрева определяется по цвету поверхности и появлению дыма флюса). Электронагрев соединения принципиальных отличий в пайке не имеет.

Если при контрольном касании прутком припой не плавится, нагрев продолжают. Нагревать пруток подаваемого припоя не следует. При этом ни в коем случае не следует забывать о необходимости перемещения пламени, чтобы не перегреть какой-то отдельный участок соединения. Как только припой начал плавиться, пламя отводят в сторону и позволяют припою заполнить монтажный (капиллярный) зазор.

Вследствие капиллярного эффекта заполнение монтажного зазора происходит автоматически и полностью. Нет необходимости во введении излишних количеств припоя, поскольку это не только расточительно, но также может привести к затеканию излишков припоя внутрь соединения.

При использовании стандартных прутков припоя с D = 2,5–3 мм, количество припоя приблизительно равно диаметру трубы. На практике необходимый по длине участок припоя отгибают в виде буквы «Г». В этом случае не расходуется излишне припой и четко контролируется момент «пропаяно — не пропаяно», что немаловажно при большом объеме работы.

Для твердой пайки нагрев ведут только газопламенным способом (пропан-кислород или ацетилен-воздух, допустимо ацетилен-кислород) при температуре окружающего воздуха от -10 °C до +40 °C. При использовании меднофосфорного припоя пайка возможна без флюса. Так как паечный шов гораздо прочнее, то допускается некоторое уменьшение ширины спаивания по сравнению с мягкой пайкой. Для выполнения твердой пайки требуются высокая квалификация и опыт, в противном случае очень легко перегреть металл и возможны разрывы.

Пламя горелки должно быть «нормальным» (нейтральным). Сбалансированная газовая смесь содержит равное количество кислорода и газообразного топлива, в результате чего пламя нагревает металл, не оказывая другого воздействия. Факел пламени горелки при сбалансированной газовой смеси ярко-синего цвета и небольшой величины.

Уменьшающееся пламя горелки указывает на избыточное количество газообразного топлива в газовой смеси, которое превышает содержание кислорода. Незначительно уменьшающееся пламя нагревает и очищает поверхность металла для операции пайки быстрее и лучше.

Пересыщенная кислородная смесь — это газовая смесь, содержащая избыточное количество кислорода, в результате чего образуется пламя, которое окисляет поверхность металла. Признаком этого явления служит черный окисный налет на металле. Факел пламени горелки, насыщенный кислородом, бледно-голубого цвета и маленький.

Соединяемые трубы нагревают равномерно по всей окружности и длине соединения. Оба элемента соединения нагревают пламенем горелки в месте соединения до темно-вишневого цвета (750–900 °C), равномерно распределяя теплоту. Допускается выполнять пайку в любом пространственном положении соединяемых деталей.

Соединение не должно быть нагрето до температуры плавления металла, из которого изготовлены трубы. Применяют горелку соответствующего размера с несколько уменьшающимся пламенем. Перегрев соединения усиливает взаимодействие основного металла с припоем (т. е. усиливает образование химических соединений). В итоге, такое взаимодействие отрицательно влияет на срок службы соединения.

Если внутренняя труба разогрета до температуры пайки, а наружная труба имеет более низкую температуру, то расплавленный припой не затекает в зазор между соединяемыми трубами и перемещается в направлении источника теплоты

Если равномерно разогревать всю поверхность концов спаиваемых труб, то припой, поданный к кромке раструба, плавится под воздействием их теплоты и равномерно поступает в зазор соединения. Трубы для пайки достаточно прогреты, если пруток твердого припоя плавится при контакте с ними. Для улучшения пайки предварительно немного прогревают пруток припоя пламенем горелки.

Производители выпускают малогабаритные газовые горелки с одноразовыми баллончиками, которые позволяют проводить нагрев для твердой и мягкой пайки, но при твердой пайке диаметр соединений в два раза меньше, чем при мягкой.

Пайка медных труб и фитингов встык не допускается. При использовании сварки для диаметров свыше 108 мм (толщина стенки более 1,5 мм) допускается соединение встык.

Соединение пайкой более чем двух элементов следует производить одновременно. При этом соблюдается очередность заполнения монтажных зазоров припоем (например, в тройнике) — с нижнего к верхнему. В этом случае восходящее тепло не мешает остыванию и кристаллизации припоя.

Поочередное соединение элементов допустимо при применении двух видов пайки: вначале высокотемпературная, а затем низкотемпературная. Не допускается применение высокотемпературной пайки на соединении с низкотемпературной пайкой.

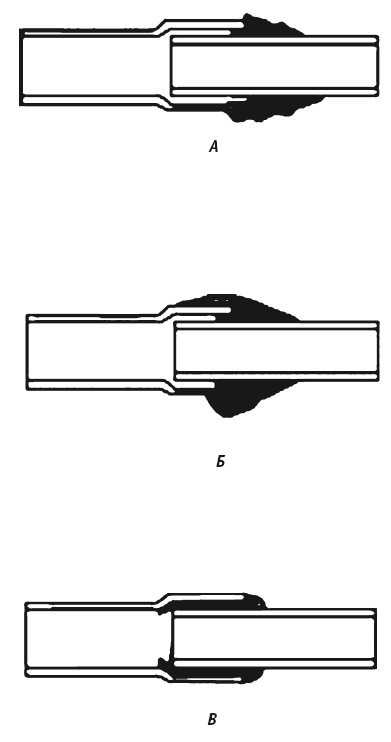

Распределение припоя в соединении труб:

А — внутренняя труба разогрета до температуры пайки, а наружная труба имеет более низкую температуру; Б — наружная труба разогрета до температуры пайки, а внутренняя труба имеет более низкую температуру; В — обе трубы разогреты равномерно до температуры пайки.

Если вводить в зону пайки припой и пламя горелки одновременно, то соединение нагреется неудовлетворительно. Внутренняя труба достаточно не прогревается, а расплавленный припой не будет затекать в зазор между соединяемыми трубами.

Если равномерно разогревать всю поверхность концов спаиваемых труб, то припой плавится под воздействием их теплоты и равномерно поступает в зазор соединения.

Пайка бесфитинговых соединений, получаемых без раздачи конца трубы эспандером, например колокольных соединений, получаемых развальцовкой или завальцовкой конца трубы, запрещена. Следует применять переходные муфты.

При пайке отводов, производимой без специального инструмента или в отводе (колене) трубопровода, следует использовать стандартные тройники или отвод, формируемый специальным инструментом.

Пайка любых нестандартных соединений, получаемых без раздачи трубы эспандером или специальным инструментом для вытяжки отвода, требует особого внимания.

При проведении паяльных работ очень важно избегать перегрева металла, так как это может привести к разрушению флюса, который теряет способность растворять и удалять оксиды. Во многих случаях это является причиной неудовлетворительного качества пайки. Чтобы избежать перегревания, рекомендуется убедиться в том, что температура достигла точки плавления припоя. Для этого необходимо периодически касаться припоем нагреваемого соединения.

Или можно использовать для этой цели флюс с порошковым припоем: как только во флюсе заблестели капли расплавившегося порошкового припоя — соединение нагрето. Некоторые флюсы при достаточном для пайки нагреве выделяют сигнально дым или меняют цвет.

При высокотемпературной пайке происходит отжиг металла, и при перегревании медь теряет свои прочностные свойства, становится рыхлой и очень мягкой. Это может привести к порывам трубы. Метод контроля как и при мягкой пайке — периодически касаться соединения припоем. При хорошем опыте достаточность нагрева будет определяться по цветам побежалости. Важно не использовать слишком мощный источник нагрева, например кислородно-ацетиленовую горелку для сварки фитинга малого диаметра.

Для соединения меди с латунью с помощью твердого медно-фосфорного припоя выполняют указанные выше операции, такие же как и для соединения меди с медью.

Перед нагревом соединения наносят небольшое количество флюса, чтобы обеспечить смачивание припоя на поверхности латуни.

По завершении операции пайки тщательно удаляют остатки флюса горячей водой и щеткой. Большинство видов флюса вызывают коррозию и должны быть полностью удалены с поверхности соединения.

Расположение горелки и прутка припоя при пайке соединения:

1 — горелка; 2 — внутренняя труба; 3 — пруток припоя; 4 — наружная труба. Трубы прогреваются до тусклого вишнево-красного цвета и считаются достаточно прогретыми, если пруток твердого припоя плавится при контакте с ними. Для улучшения пайки предварительно прогревают пруток припоя пламенем горелки.

Для соединения стали со сталью, медью, латунью или бронзой с помощью серебряного припоя выполняют указанные выше операции для соединения меди с медью.

До нагрева на соединение наносят флюс для последующего смачивания и перемещения расплавленного припоя в зазоры между соединяемыми деталями.

Нагревают пруток припоя и затем окунают его во флюс. Припой покрывается тонким слоем флюса, что предотвращает образование окисного покрытия на его поверхности (окиси цинка).

По завершении операции пайки тщательно удаляют остатки флюса.

Перемещение припоя в зазоре между трубами при пайке.

Под воздействием капиллярных сил припой поступает в соединение. Этот процесс протекает хорошо, если поверхность металла чистая, выдержан оптимальный зазор между металлическими поверхностями, концы труб в зоне соединения достаточно нагреты (расплавленный припой течет по направлению к источнику теплоты).

Контроль качества является важнейшей операцией. С целью унификации паяных сборочных единиц, установления норм и требований к паяным изделиям разработан стандарт ГОСТ 19249-73 «Соединения паяные. Основные типы и параметры». Стандарт определяет конструктивные параметры паяного соединения, его условные обозначения, содержит классификацию основных типов соединений.

Качество паяных изделий определяется их прочностью, степенью работоспособности, надежностью, коррозионной стойкостью, способностью выполнять специальные функции (герметичность, теплопроводность, стойкость к изменениям температуры и т. п.). К наиболее типичным дефектам паяных соединений относятся поры, раковины, шлаковые и флюсовые включения, непропаи, трещины.

Причиной образования непропаев могут явиться блокирование жидким припоем газа при наличии неравномерного нагрева или неравномерного зазора, местное отсутствие смачивания жидким припоем поверхности паяемого металла. Трещины в паяных швах могут возникать под действием напряжений и деформаций металла изделия в процессе охлаждения.

Неметаллические включения типа флюсовых или шлаковых возникают при недостаточно тщательной подготовке поверхности изделия к пайке или при нарушении ее режима. При слишком длительном нагреве под пайку флюс реагирует с паяемым металлом с образованием твердых остатков, которые плохо вытесняются из зазора припоем. Шлаковые включения могут образоваться также из-за взаимодействия припоев и флюсов с кислородом воздуха или пламенем горелки.

Правильное конструирование паяного соединения (отсутствие замкнутых полостей, равномерность зазора), точность сборки под пайку, дозированное количество припоя и флюсующих сред, равномерность нагрева — условия бездефектности паяного соединения.

Для оценки качества паяных изделий применяется контроль без разрушения и с разрушением. Технический осмотр изделия невооруженным глазом или с применением лупы в сочетании с измерениями позволяет проверить качество поверхности, заполнение зазоров припоем, полноту галтелей, наличие трещин и других наружных дефектов.

В соответствии с требованиями технических условий паяные изделия подвергают другим методам неразрушающего контроля. При необходимости применяют распай соединения, дающий полное представление о качестве соединения. Применяется в качестве выборочного контроля.

Соблюдение правил безопасности имеет большое значение. При проведении паяльных работ необходимо соблюдать правила безопасности, так как флюсы и сплавы могут содержать вредные вещества. Флюсы, нанесенные во время пайки в холодном или нагретом состоянии, расщепляются и выделяют пары, которые могут содержать токсичные вещества и нанести вред здоровью.

Необходимо принимать тщательные меры предосторожности при использовании низкотемпературного медного припоя, содержащего кадмий, в связи с отравляющим воздействием паров кадмия. При пайке необходимо обеспечить соответствующую вентиляцию, так как может появиться вредный для здоровья дым фтористых соединений из флюса, в котором используется фтор.

Чтобы избежать вреда, рекомендуется проводить все работы в хорошо проветриваемом помещении, убедиться в том, что данная продукция произведена в соответствии с действующими нормами, установленными в отношении токсичных веществ, внимательно изучить описание их свойств, которое имеется на этикетке.

Для получения капиллярного эффекта при пайке монтажный зазор должен быть 0,02—0,2 мм. Поэтому при подготовке соединения косина реза трубы должна быть минимальной, а концы соединяемых труб строго цилиндрическими. Особенно это важно при бесфитинговом методе соединений.

Так как при работе ножовкой возможно получение неперпендикулярного реза, это может привести к уменьшению пояса спаивания и понижению надежности соединения. А отрезание мягкой трубы труборезом может привести к замятию трубы. В этом случае возможно неконтролируемое увеличение монтажного зазора и получение непропая. Кроме того, сужение проходного сечения трубы увеличивает скорость потока и возможность возникновения эрозии.

Используя ручной калибратор для внутреннего и внешнего диаметра трубы, можно получить идеальный монтажный зазор для капиллярной пайки.

При этом есть еще одна обязательная монтажная операция — снятие заусенцев. В противном случае может возникнуть турбулентность потока и как следствие эрозия [в том числе кавитационная]. На практике такие случаи могут привести со временем к порыву трубы.

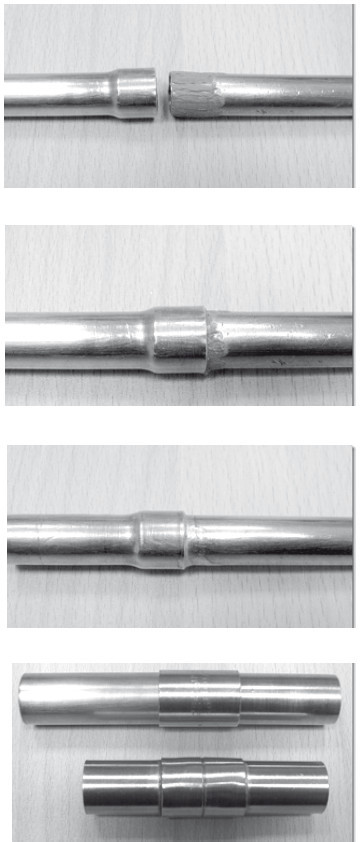

Соединение деталей методом пайки.

После заполнения монтажного (капиллярного) зазора припоем необходимо дать ему застыть, что означает абсолютное требование исключить взаимное перемещение сочлененных деталей. После застывания припоя необходимо удалить влажной тряпкой все видимые остатки флюса, а при необходимости воспользоваться дополнительным количеством теплой воды.

При пайке и сварке могут образовываться наплывы металла (грат), которые при необходимости должны быть удалены. При любых видах пайки и сварки не допустимы наплывы металла (грат) внутри соединения, мешающие потоку жидкости. Они должны удаляться. Приобретаемый опыт в работе позволяет использовать оптимальное количество припоя при пайке, не приводящее к образованию грата в соединении.

После окончания монтажа системы надо как можно скорее провести технологическую промывку системы для удаления остатков флюса с внутренних поверхностей, поскольку флюс, попав при пайке внутрь соединения и будучи агрессивным веществом, может привести к нежелательной коррозии металла.

При высокотемпературной пайке для травления соединительных деталей могут применяться растворы кислот и щелочи. Работать с ними необходимо в резиновых перчатках и кислотостойкой одежде. Лицо и глаза необходимо защищать от брызг защитными очками. После окончания работ и перед принятием пищи необходимо тщательно вымыть руки.

При пайке газовой горелкой перед началом работы необходимо проверить герметичность шлангов и аппаратуры. Баллоны с газом должны храниться в вертикальном положении. Емкости с растворами после работы сдаются на склад, не допускается слив растворов и щелочей в канализацию.

При производстве работ по монтажу медных внутренних сантехнических систем необходимо соблюдать требования техники безопасности согласно СНиП 12–04.