Книга: Мегатех. Технологии и общество 2050 года в прогнозах ученых и писателей

Назад: 9. Энергетические технологии: развитие возобновляемых источников энергии

Дальше: 11. Военные технологии: волшебство и асимметрия

10. Новые материалы для производства

Пол Маркилли

Сочетание новых материалов и методов изменит как то, что может быть произведено, так и то, где все это будет производиться.

«BMW i3» — это красивый электромобиль, и, как можно ожидать, он насыщен новыми технологиями. Тем не менее наиболее важными инновациями в нем являются материал, из которого машина изготовлена, и то, каким образом это сделано. Материал — углеродное волокно, очень прочный, но в то же время легкий композит. Он превратился в автомобиль в процессе, более привычном для текстильного производства. Подобное радикальное новшество существенно изменит облик заводов во всем мире. Оно перевернет традиционную экономику производства, меняя давно устоявшиеся торговые потоки и цепочки производства и сбыта.

Свяжите мне машину

Сборка i3 впечатляет. Вместо Германии этот автомобиль начинает жизнь в Японии. И не со стального листа, а с катушки полиакрилонитрила — синтетического термопластика, вытянутого в длинную нитку, напоминающую леску. Ее наматывают на катушку и отправляют в США. Там ее запекают, получая углеродные нити диаметром всего 7 микрон (миллионных долей метра). Затем около 50 тысяч этих почерневших прядей скручивают вместе и получившуюся более толстую пряжу наматывают на другие катушки. Которые, наконец, отправляются в Германию — на фабрику, расположенную недалеко от Мюнхена. Там на гигантской вязальной машине «пряжа» сплетается в «ковры». По прибытии на автомобильный завод «BMW» в Лейпциге, из этих листов нарезаются заготовки, которые укладываются в несколько слоев. В ходе последующего автоматизированного процесса листы склеиваются между собой при помощи смолы, спрессовываются и отверждаются. В результате получаются жесткие, но легкие детали. В конце роботы склеивают последние, формируя корпус автомобиля.

Производственная линия «i3» не похожа ни на какой другой автозавод. Прежде всего, тут необычайно тихо. Нет грохочущих прессов, штампующих металлические детали, или громкого потрескивания ярких искр сварки. Не существует гигантского и дорогостоящего лакокрасочного цеха для очистки и антикоррозионной обработки металлических конструкций (углеродное волокно не ржавеет). Отличия можно заметить даже в бухгалтерских книгах компании: в целом при производстве «i3» используется на 50 % меньше энергии и на 70 % меньше воды, чем на обычном автозаводе.

В Лейпциге BMW исследует самые новые и усовершенствованные материалы, отнюдь не ограничиваясь одним лишь углеродным волокном. Революция материалов включает много других видов композитов, экзотических новых сплавов, специализированных покрытий, гибридных (частично пластик, частично металл), органических (вышедших из лабораторий биологов) и «умных» материалов (могут запоминать свою форму, ремонтировать себя и даже самостоятельно собираться в компоненты). Более того, составление материала на молекулярном уровне позволит производить на заказ вещества с новыми свойствами и изменять принципы работы материалов, например их реакцию на свет, электричество, воду и тепло. Вместе с тем старые материалы будут постепенно модернизироваться.

Основа успеха как новых, так и улучшенных материалов — возможность их коммерческого использования. Переход к нему от лабораторных исследований может занять годы. Например, углеродное волокно добиралось из лабораторий на предприятия несколько десятилетий. Особенно широкое распространение оно получило при производстве самолетов-истребителей, клюшек для гольфа, высококачественных горных велосипедов и болидов «Формулы‐1». Особая привлекательность этого материала в том, что он оказался не только прочнее стали, но и по крайней мере на 50 % легче ее. Такие характеристики являются следствием молекулярной структуры углеродных соединений, создающих сильные химические связи, как в алмазах. Выкладыванием волокон под различными углами можно усилить прочность компонента именно там, где это особенно необходимо, делая деталь гибкой в одних местах и особо твердой в других.

По мере накопления опыта углеродное волокно стали использовать вместо алюминия в коммерческих аэрокосмических аппаратах, поскольку легкие самолеты расходуют меньше топлива и производят меньше вредных выбросов. В настоящее время из углеродного волокна делают половину корпуса самолетов типа «Boeing 787» и «Airbus A380» и «A350». Но за это приходится платить — во многом потому, что производственные процессы дорогостоящи, медленны и трудоемки. Для малых объемов продукции — такой, как горные велосипеды и самолеты — это имеет меньшее значение. Но автомобилестроение — это бизнес с очень большими объемами производства.

Темные искусства

Найдя более быстрые и дешевые способы использования углеродного волокна, BMW первой использовала его в массовом производстве. Некоторые аналитики прогнозируют, что к середине 2020-х годов оно станет основным производственным материалом, заменив сталь и алюминий. К 2050 году, когда большинство автомобилей, скорее всего, станут электрическими и многие из них будут обходиться без водителя, легкое углеродное волокно обеспечит большую дальность поездок и повышенную устойчивость в случае аварии.

К тому времени в автомобилестроении и других областях производства появится множество иных новых материалов. В основе этого процесса лежит ряд тенденций. Например, все большее понимание свойств веществ на микроуровне благодаря более точным и качественным инструментам, таким как электронные и атомно-силовые микроскопы, масс-спектрометры и рентгеновские синхротроны.

Ученые уже добрались до изучения строительных блоков материи. Каждое вещество состоит из атомов, и поведение каждого из них зависит от того, какому химическому элементу он принадлежит. Все химические элементы обладают определенными свойствами, опирающимися на структуру электронного облака, составляющую внешние слои атомов. Способ сопряжения атомов или обмена электронами формирует структуру молекул — мельчайших частиц любого химического элемента или соединения. Умение проектировать материалы на молекулярном уровне дает ответы на множество сложных вопросов, возникающих при работе с новыми материалами.

Это сильно отличается от того, что было в прошлом. Перед тем как Томас Эдисон в 1879 году продемонстрировал первую работающую лампочку накаливания, в поиске подходящей нити для своего изобретения ему пришлось пройти долгий путь проб и ошибок, испытав 1600 различных видов материалов — от кокосового волокна до волос из бороды коллеги. Сегодня найти подходящие материалы вроде новых полупроводников — чтобы создать светодиоды, превращающие электроэнергию в свет гораздо эффективнее горячих нитей, — изобретатель может с помощью облачного суперкомпьютера. Изобретение светодиодов случилось благодаря успехам в области материаловедения. А к 2050 году их преемники из отдельных световых элементов превратятся в осветительные пленки, встроенные в потолочные панели зданий. Производителям последних придется стать специалистами еще и в области освещения, чтобы не дать компаниям, занимающимся светом, захватить рынок потолочных панелей. С подобными смещениями специализации бизнеса столкнутся и многие другие отрасли.

Этот процесс могут ускорить усилия по сбору больших данных, например как это делается в проекте с открытым доступом Materials Project на базе кластера суперкомпьютеров в Национальной лаборатории имени Лоуренса в Беркли, Калифорния. Он предполагает сбор и хранение свойств около 100 тысяч известных и предсказанных соединений для формирования своего рода «генома материалов». Таким образом, при необходимости найти вещество с заданными свойствами для конкретной работы: проводимость, твердость, эластичность, способность впитывать или отталкивать другие соединения и т. д., — будущие исследователи вместо того, чтобы пойти по пути Эдисона, укажут требуемые характеристики, и компьютер предоставит им список подходящих вариантов.

Некоторые из уже найденных материалов станут хорошей альтернативой кремнию при изготовлении более быстрых и мощных чипов для компьютера и лучших батарей. На эту роль вполне может претендовать графен — «чудо-материал» всего в один атом толщиной, открытый в 2004 году в Манчестерском университете. Ведется исследование и множества других наноматериалов. Они вызывают повышенный интерес еще и потому, что при организации материи на таком микроскопическом уровне в ней возникают совершенно необычные явления. С помощью современных технологий обработки можно превратить некоторые сыпучие материалы в наноматериалы, что позволит воспользоваться вновь возникшими их характеристиками или улучшить имеющиеся, будь то физические, химические, механические или оптические.

Подобные преобразования изменят не только производство продукции, но и жизнь людей. Более мощные аккумуляторы позволят создать широкий диапазон электромобилей и обеспечат более длительную работу множества мобильных устройств — от смартфонов до домашних роботов. Они также поспособствуют переходу к рынку энергии из возобновляемых источников путем сохранения ее в энергосистеме, а также в зданиях, самостоятельно генерирующих солнечную и ветряную энергию. Благодаря этому к 2050 году многие дома и предприятия перейдут на автономные электрические сети.

Мощные компьютеры нередко помогали ученым делать все новые открытия. Подобная ситуация сложилась и в области индустриализации. Все больше и больше продуктов будут начинать свой путь к потребителю в качестве виртуальных прототипов задолго до создания реальных физических объектов. Например, с помощью компьютера можно спроектировать новый автомобиль, уточнить параметры его двигателя и подвески, подобрать наилучшие аэродинамические характеристики. Используя виртуальную реальность, можно будет даже провести тест-драйв получившейся машины. Подобным же образом компьютеры могут быть использованы для проектирования и моделирования производственных систем, предназначенных для превращения виртуальных идей в реальность.

Печатный мир

Зачастую эта реальность будет означать не только модернизацию существующих методов производства, но и разработку совершенно новых. Наиболее перспективный процесс в этом отношении — аддитивное производство, известное многим под названием «3D-печать». Хотя она начала применяться еще в 1980-х, усовершенствованное аппаратное и программное обеспечение лишь в последние годы привело к созданию широкого спектра 3D-принтеров стоимостью менее 1000 долларов для любителей и более 1 млн долларов для специализированных инженерных приложений.

Сегодня эти машины используют десятки различных методов для печати предметов из самых разных материалов: пластика, стекла, металла, керамики и даже биологических веществ. Тем не менее фундаментальный принцип, лежащий в основе этой технологии, остается неизменным: наращивание слоев вместо их удаления путем разного рода обработки (как на традиционном производстве). При этом образуется меньше отходов, поскольку 3D-принтер накладывает материал только там, где это необходимо. Эти устройства могут воспроизводить и сложные формы, геометрию которых трудно или невозможно изготовить при помощи обычных инструментов, и даже структуры внутри твердого объекта (которые могут создаваться внутри внешних слоев с самого начала).

Поначалу 3D-печать использовалась в первую очередь для быстрого прототипирования, что по большей части предполагает изготовление вещи в одном экземпляре, причем за небольшой промежуток времени и дешево. Настраивать традиционные машины на заводе для того, чтобы сделать всего один экземпляр — дорогой и достаточно долгий процесс. С 3D-принтерами, управляемыми программным обеспечением, в этом отношении гораздо проще. Поэтому сегодня существует стабильная тенденция к тому, чтобы получать все больше конечных продуктов с помощью аддитивного производства (или прямой объемной цифровой печати).

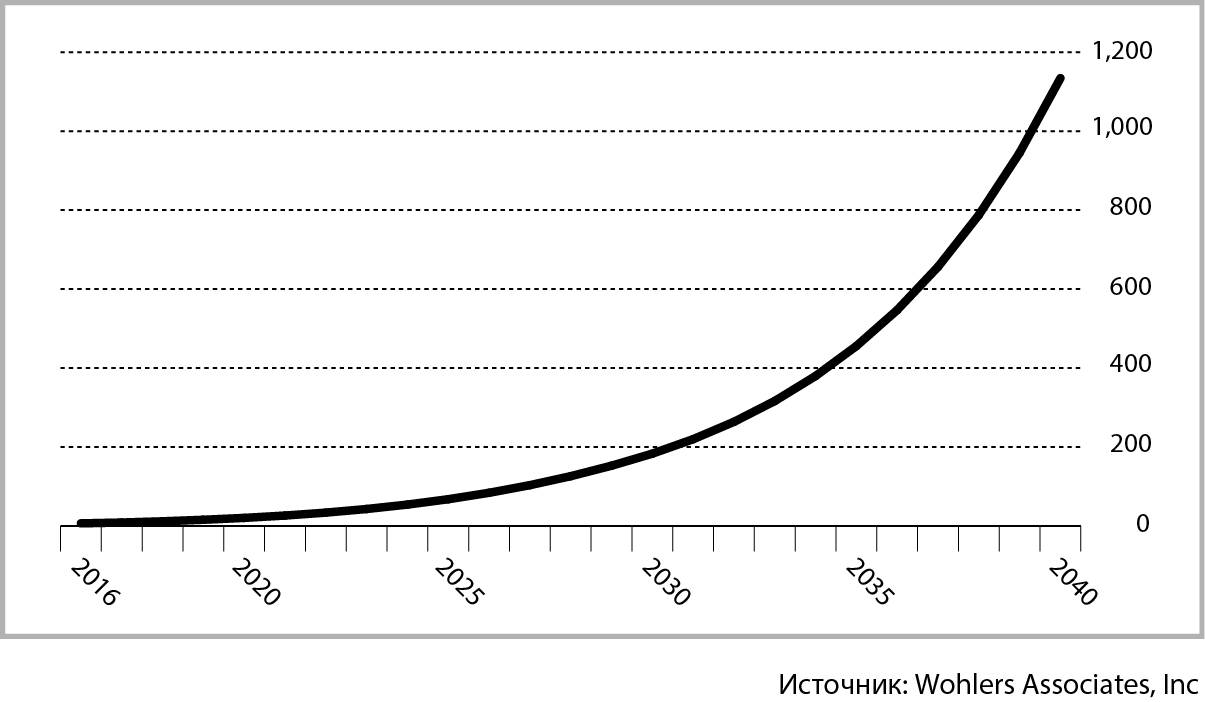

Кое-кто считает, что в будущем в каждом доме появится 3D-принтер, позволяющий создавать необходимые изделия при помощи загруженного из Интернета ПО. В ближайшие полвека для всех, кроме любителей делать все своими руками, это останется лишь фантастической идеей. Тем не менее в будущем 3D-печать станет неотъемлемой частью массового производства. Консультант по вопросам индустрии Терри Волерс прогнозирует, что рынок 3D-печати вырастет с 6,7 млрд долларов в 2016 году до 1,13 трлн в 2040-м (рис. 10.1).

Некоторые крупные компании уже значительно продвинулись в организации аддитивного производства. Например, General Electric (GE) установила на своей фабрике в Оберне, штат Алабама, 3D-принтер стоимостью 50 млн долларов, «печатающий» топливные форсунки для нового реактивного двигателя LEAP из сплава кобальта, хрома и молибдена. Топливная форсунка — это сложная деталь, которая должна выдерживать чрезвычайно высокие температуру и давление. Обычно она делается из 20 различных компонентов, сваренных вместе. При производстве LEAP сопла печатаются единым блоком: путем добавления последовательных слоев материала в порошкообразной форме и выплавления необходимых форм с помощью управляемого компьютером лазера. Полученные топливные форсунки на 25 % легче и в пять раз долговечнее обычных. К 2020 году GE планирует печатать 100 тысяч топливных форсунок в год.

Компания Airbus также разработала собственный новый материал, названный Scalmalloy. Этот сплав алюминия, магния и скандия, и он, по мнению компании, будет особенно хорош для изготовления с помощью 3D-принтера более легких и высокопрочных деталей для самолетостроения.

Рис. 10.1. Аддитивное производство.

3D-печать, рыночная стоимость, млрд долларов

В Китае первый 3D-принтер уже пошел в массовое производство, за ним последует множество других. Ведущий тайваньский производитель электроники LITE-ON использует 3D-принтеры, изготовленные компанией Optomec из Альбукерке, штат Нью-Мексико, на фабрике в Гуанчжоу, где печать электронных схем осуществляется прямо внутри мобильных телефонов и другой потребительской электроники, вместо того, чтобы создавать эти компоненты по отдельности и собирать их в устройства с помощью робота или вручную.

Ассортимент подобной продукции растет. На одном конце шкалы находится Winsun — китайская компания, печатающая дома. С помощью экструзионной головки, очень похожей на ту, что используется для нанесения глазури на торт, из быстро высыхающей смеси цемента и переработанных строительных отходов создаются большие плиты, которые затем соединяются в здание. Более высокотехнологичный подход применяет Oak Ridge National Laboratory из Теннесси, которая совместно с архитектурной фирмой Skidmore, Owings and Merrill печатает строительные конструкции из материалов, включающих такие компоненты, как изоляция, воздушные и влагозащитные барьеры и наружная облицовка. Идея состоит в разработке безотходного процесса строительства.

На другом конце шкалы — Scrona, компания, созданная на базе Швейцарского технического университета. Она занимается 3D-печатью самых мелких объектов, для чего использует процесс под названием NanoDrip. В ходе последнего, как предполагает его название, построение микроскопических структур происходит из осадка, содержащегося в крошечных каплях жидкости в виде наночастиц размером около 100 нм (миллиардных частей метра). Подобным образом производятся невидимые невооруженным глазом серебряные или золотые проводники, делающие сенсорные экраны более чувствительными к движениям пальцев.

Добродетельная утилизация

Нанотехнологии позволят расширить возможности уже давно применяющихся в производстве материалов. Компания Modumetal из наноматериалов с помощью разновидности процесса электролитического осаждения, немного напоминающего гальванику, но сложнее, изготавливает облицовочные плиты для производства так называемых наноламинатов. Путем тщательного управления электрическим полем в жидкости создаются взвеси различных металлов, которые затем слоями осаждаются на поверхности предметов. Компания начала осуществлять антикоррозийное покрытие компонентов, используемых в газовой и нефтяной промышленности: по утверждению специалистов, такая защита почти в восемь раз эффективнее, чем при обычных способах обработки.

В будущем, по мнению Modumetal, можно будет не только покрывать поверхности конструкций слоями металлов, но и «выращивать» комплектующие из наноламинатов с использованием таких традиционных материалов, как сталь, цинк и алюминий. Кроме того, электролитический процесс может быть обращен вспять. Это означает, что по окончании срока службы наноламинированных компонентов, материал, использовавшийся для их производства, будет извлечен из них и использован снова.

По мере усложнения состава материалов их повторная переработка станет насущной необходимостью. Для демонтажа, например, различной электроники и восстановления содержащихся в ней материалов придется создавать новые методики. Автомобили, изготовленные из стали, и самолеты, произведенные из алюминия, сегодня относительно просты в переработке. Но в будущем этот процесс станет сложнее, поскольку для снижения веса в транспортных отраслях используется все больше углеродного волокна. Компании уже работают над тем, чтобы научиться перерабатывать его, в некоторых случаях измельчая и используя для производства некритичных компонентов, таких как панели, не подвергающиеся большим нагрузкам. Со временем придется перерабатывать все большее число аккумуляторов. Как известно, некоторые наночастицы токсичны, но ученые еще не в полной мере изучили долгосрочные эффекты их воздействия на окружающую среду. Наночастицы осаждаются на суше, а также смываются в реки и моря. Ежегодно в воду попадают тонны наночастиц используемого в солнцезащитных лосьонах диоксида титана.

Производители будут нести все более серьезную ответственность за так называемый жизненный цикл своей продукции — от добычи элементов, используемых для изготовления материалов, до того, где эти материалы окажутся в конечном итоге. Это также будет обусловлено коммерческими соображениями: некоторые используемые в производстве элементы являются редкими и дорогостоящими. Крупным бизнесом станет «городская добывающая промышленность», извлекающая из отслуживших свое гаджетов, электромобилей, аккумуляторов и бытовых товаров следовые количества таких материалов, как золото, серебро, неодим, иттрий и диспрозий. Компьютеры в очередной раз могут помочь компаниям смоделировать жизненные циклы их продукции, а также способы демонтажа и переработки.

Все это преобразит производственную цепочку, к которой мы привыкли за последнее столетие. По большей части сейчас это игра по принципу «и я тоже»: все фабрики используют примерно одинаковые основные материалы, методы и оборудование. Все это очень легко копируется. Поэтому применительно к товарам массового спроса масштаб производства и затраты на оплату труда имеют очень большое значение. В результате компаниям значительно выгоднее открывать заводы в странах с низкой стоимостью рабочей силы. К 2050 году многие производства, вынесенные таким образом за границу, будут возвращены на родину.

Возвращение производства

Это будет происходить по ряду причин. Прежде всего, новые материалы и новые технологии обеспечат большую гибкость производства. Компаниям придется размещать фабрики ближе к рынкам сбыта, чтобы иметь возможность лучше адаптировать свою продукцию к последним и, соответственно, гораздо быстрее реагировать на изменяющиеся тенденции.

По-прежнему очень большое значение будут иметь затраты на заработную плату. Однако в связи с автоматизацией неквалифицированной и однообразной работы это будет уже не столь важно, как сейчас. Многие изделия по-прежнему будут производиться за рубежом, но в основном речь лишь о специализированных областях, накопивших передовой опыт — как электроника в южном Китае, — а не о низкооплачиваемых потогонных конвейерах. Особенно это касается производства компонентов, таких как компьютерные чипы и другие электронные микросхемы. Однако при этом значительно возрастет количество заводов, где эти компоненты будут встраиваться в готовые изделия и, что самое главное, эти предприятия станут выпускать свою неповторимую продукцию.

Компании будут все чаще использовать уникальные производственные процессы, зачастую индивидуализированные под конкретные нужды и материалы. Множество фирм пойдут по стопам BMW, придумавшей свой собственный способ изготовления электромобилей, и GE, разработавшей собственные материалы и методы для печати топливных форсунок. Например, Nike тоже использует «вязание» изделий — процесс, называемый Flyknit. С его помощью на компьютерной вязальной машине, используя специальную микропряжу, можно связать пару кроссовок — вместо ручного шитья обуви из раскроенных деталей (такую работу в основном выполняют на заводах, расположенных в Азии). Автоматизированные вязальные станки Nike могут работать в любом месте (даже внутри обычных магазинов), производя персонализированные кроссовки на основании данных, полученных при сканировании стоп клиентов. Соперник Nike — компания Adidas — перенесла некоторые производства своих кроссовок обратно в Германию, выстроив новый высокоавтоматизированный завод рядом с Ансбахом.

Из-за уникальности материалов и процессов подпольные фирмы не смогут с прежней легкостью имитировать продукцию известных компаний. Зачастую «ноу-хау» компании является не сама технология, но связанные с ней тщательно разработанные процессы, а также талант их исполнителей. И это является еще одним фактором, способствующим возвращению производства домой: ему нужно находиться ближе к месту проживания людей, обладающих необходимыми для него навыками, особенно в областях дизайна, материаловедения, программного обеспечения и инженерии. Такие люди станут ценным активом и на заводах будущего станут пользоваться большим спросом. Дни темных сатанинских мельниц с нечеловеческими условиями труда, промасленной ветошью и спецодеждой сочтены. Великие будущие предприниматели будут действовать иначе.

Назад: 9. Энергетические технологии: развитие возобновляемых источников энергии

Дальше: 11. Военные технологии: волшебство и асимметрия