Решение проблем, улучшения и мышление в формате А3

Решение проблем ведет к идеальному состоянию

Добро пожаловать, пожалуй, в самую важную главу этой книги. Я расскажу о решении проблем и о визуализации решения проблем при помощи отчета А3 или истории А3, за которыми стоит определенный тип мышления об улучшениях. Пойдет речь и о недавно описанном подходе к совершенствованию — «Тойота Ката».

Эта глава — самая важная, потому что в философии Toyota решение проблем является двигателем постоянного совершенствования и уважения к людям, что прослеживается во всех основных ценностях, в первую очередь в вызове, кайдзен и генти генбуцу. Это действительно основной навык бережливого лидера, которым далеко не все лидеры владеют. Вы увидите, что решение проблем в рамках философии Toyota сильно отличается от обычного подхода.

Что вам приходит в голову, когда вы думаете о решении проблем? Наверное, это «тушение пожара», «кризис», «поломка», «ремонт». В Toyota при решении проблем думают о разнице между желаемым состоянием и текущим. Мы хотим делать продукцию самого высокого качества и быть самыми безопасными автопроизводителями в мире, кардинально отличаться от конкурентов. Нам нужно увеличивать эту разницу, становясь все лучше и лучше. На Toyota процесс решения проблем вдохновляет совершенствоваться. Это не просто реакция на текущую проблему и очередной способ тушения пожара. Вы поймете это, когда вы прочитаете книгу Майка Ротера «Тойота Ката», где фраза «решение проблем» заменена на «ката для выработки решений».

Решение проблем как способ достижения идеального состояния — именно так в Toyota понимают постоянное совершенствование. Это может быть маленькая проблема по изменению конструкции тележки для габаритных деталей в целях сокращения потерь, времени выполнения операции, времени перемещений или большая задача по запуску нового бренда, например Scion (о котором мы поговорим в восьмой главе). Это может быть разработка инновационного подхода к чему-либо, потребность сократить вдвое время проектирования и изготовления полуформ для штамповки деталей кузова. Это могут быть как небольшие улучшения (которые некоторые называют кайдзен), так и прорывные усовершенствования (которые некоторые называют кайкаку).

Я начну рассказ о решении проблем с построения пути к идеальному состоянию. Цель должна быть как целью бизнеса, так и целью сотрудников. Другими словами, получение финансовой прибыли для обеспечения финансовой стабильности и вознаграждения акционеров — это бизнес-цель. Когда Toyota говорит, что хочет повысить качество и безопасность для клиентов — это, конечно, вдохновляет членов команды, но по-прежнему является бизнес-целью.

Кроме этого есть внутренняя цель для людей — мы хотим развивать сотрудников на всех уровнях, чтобы они лучше решали проблемы, постоянно совершенствовались, становились боле уверенными в себе, достигали амбициозных целей, развивались как личности и повышали благосостояние своих семей. Есть также внешняя цель — вклад в общество и те сферы, в которых Toyota ведет бизнес, в том числе благотворительность. Бизнес-цели и цели для людей — это общие цели для бизнеса, людей в компании, внешних партнеров и общества.

Теперь давайте определим идеальное состояние. Какими мы бы были, если бы достигли совершенства? Мы знаем, что не можем достичь совершенства. Но мы должны поставить амбициозные, но достижимые цели по пути к идеальному состоянию. Эта «Полярная звезда» может быть планом рабочего участка, выводом на рынок нового бренда или созданием новой компании. Интересно, что иногда целью может быть отсутствие чего-либо. Например, канбан является инструментом управления объемами запасов, основанным на вытягивании, но истинная цель, «Полярная звезда», — отсутствие буфера, то есть состояние, когда канбан не нужен.

Путь к идеальному состоянию должен быть разбит на более конкретные и достижимые цели. Далее я приведу пример проекта Гари Конвиса по сокращению затрат на гарантийное обслуживание в США на 60%. В тот момент Toyota уже была лучшей в отрасли и имела самые низкие затраты на гарантийный ремонт; 60% казалось невыполнимой задачей, но Гари сказал: «Да, я принимаю этот вызов», — и начал процесс решения проблемы.

Конкретная цель — это результат или целевое состояние, как ее определил Майк Ротер в «Тойота Ката». Например, мы хотим своевременно запустить новый завод с конкретными показателями по качеству и эффективности. В качестве целевого состояния мы, допустим, выберем создание такого сборочного цеха, который может легко перестраиваться на производство конкретной модели по требованию клиента без потери производительности — вот вам понятная и измеримая задача. Некоторые руководители акцентируют внимание на управлении по способам в отличие от управления по целям. Они связывают управление с осмыслением характеристик процесса, которые необходимы для достижения желаемых результатов, а не с поспешным переходом к результатам. Для того чтобы быть способным действовать, более абстрактное идеальное состояние должно быть разбито на конкретные вызовы, а те, в свою очередь, на еще более мелкие краткосрочные целевые состояния, над достижением которых мы можем работать.

Планируй–делай–проверяй–действуй — это процесс решения проблем

Как только вы осознаете направление, в котором хотите идти, вам необходимо понять исходную точку, текущее состояние. В бережливом производстве мы делаем акцент на необходимости генти генбуцу или посещения гемба. Мы подчеркиваем важность визитов в цеха и глубокого понимания текущего состояния. Это в том числе включает анализ данных; сбор новых данных, которых, возможно, у вас нет; прямое наблюдение за фактами; разговор с людьми в гемба и наблюдение за процессом в течение более длительного времени, чем обычные одна-две минуты в рамках привычного обхода цехов.

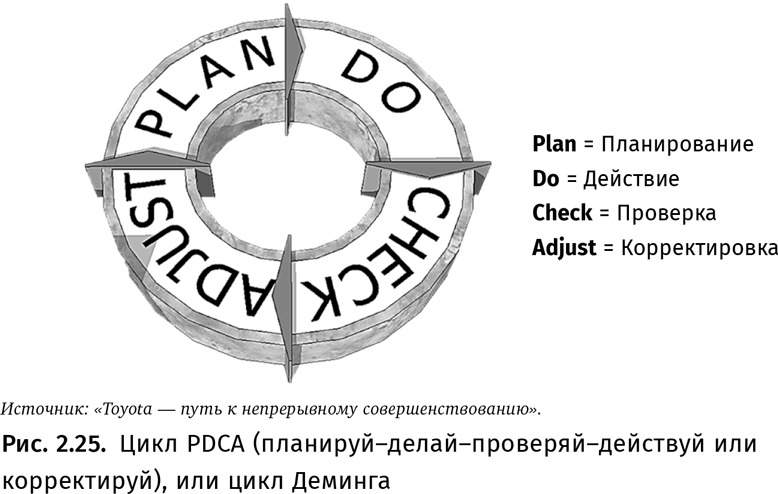

Когда вы сформулировали цель и понимаете текущее состояние, можно считать, что определена разница, преодоление которой и становится вызовом, целью (рис. 2.1). Способ, которым вы будете достигать эту цель, — цикл PDCA, о котором мы и поговорим в этой главе. Планируй–делай–проверяй–действуй — это научный метод инновационной деятельности и обучения, способ мышления, философия. Она предполагает, что мы начинаем с планирования, которое последовательно приводит нас к реализации контрмер. Toyota именно так и говорит: контрмеры, а не решения, так как, пока их не реализуют, неизвестно, сработают ли они.

Мы пройдем путь от текущего состояния до цели с помощью цикла PDCA, который предусматривает множество промежуточных целевых состояний. Как должен выглядеть процесс, чтобы достичь желаемого результата? Если я работаю на сборочной линии, моей целью может являться сокращение количества брака в два раза до конца года. Я распределю эту цель на весь период. Выберу одну операцию и буду работать над сокращением брака сначала на 25% от цели, потом на 50%, 75% и так до 100%. В ката по улучшению я пойду еще дальше и изучу модели работы, устанавливая целевые условия, которые обеспечивают более низкий уровень брака. После этого перейду к следующей операции. Я распределяю процесс решения проблем по шагам во времени, как если бы передо мной стояла амбициозная задача похудеть.

Разница между PDCA, пошаговым обучением на пути к достижению цели, прохождением по 14-шаговой дорожной карте и детальным планом работы, огромна. Это разница между мышлением и философией системы Toyota и традиционным западным мышлением, подразумевающим следование детальному плану, составленному экспертами, которые, как считается, знают больше нас. Согласно философии Toyota, решением проблем должны заниматься люди, находящиеся в процессе, имеющие поддержку со стороны среднего менеджмента и экспертов по данному направлению, которые каждый день экспериментальным путем постепенно движутся к целевому состоянию.

Постоянное совершенствование, или кайдзен, означает много маленьких изменений, а большие изменения иногда называются кайкаку, а не кайдзен. По своему опыту могу сказать, что кайкаку выполняется за один шаг. 60%-ное сокращение гарантийных расходов для всей Северной Америки — это было кайкаку для Гари Конвиса, но достижение этого кайкаку было реализовано с помощью огромного количества кайдзен — множества маленьких шагов, каждый из которых был выполнен с помощью PDCA.

Учитесь на пути к цели

PDCA — это двойной большой процесс: один большой PDCA на весь путь от текущего состояния до цели и много маленьких PDCA для прохождения этого пути. Когда перед нами стоит цель, которая находится вне зоны досягаемости и гораздо выше нашего текущего состояния, возникает творческая напряженность. Эта напряженность должна привести к инновации, но только если у тех, кто принимает вызов, правильно выстроен процесс усовершенствования, есть уверенность, мотивация и хороший наставник.

Вспомните о цели Джона Кеннеди отправить человека на Луну раньше Советского Союза. Это создало большую творческую напряженность. В НАСА не просто достигли этой цели, но и изобрели многое, что используется сейчас в повседневной жизни, в том числе беспроводные технологии, более долговечные протекторы шин, легкую термостойкую ткань, солнцезащитное покрытие для очков и т.д. Все эти изобретения, эта творческая энергия возникли из-за понимания вызова, огромного желания достичь эту цель и осознания текущей ситуации, в которой они находились.

Йорго: Джефф, можно ли сказать, что большой цикл PDCA и три маленьких можно назвать материнским А3 и «детьми» А3?

Джефф: Это интересная мысль — воспринимать большой цикл PDCA как мать, а маленькие циклы PDCA как детей. Метафора хорошая.

Скажем, Toyota начала разработку следующего поколения модели Camry. Весь масштабный процесс разработки Camry — это материнский PDCA, то есть большой, огромный PDCA. В него заложен процесс определения потребностей клиента, анализа проблем, видения автомобиля и его характеристик, которые будут удивлять и восхищать клиентов и станут конкурентными преимуществами Camry. После выполнения контрмер наступает этап проверки и обучения — рефлексии, чтобы мы могли стать еще лучше при изготовлении следующего автомобиля.

На этом уровне есть огромный цикл PDCA длиной несколько лет, который разбит на ряд маленьких. Если я инженер, ответственный за бампер, я пройду через много циклов PDCA, касающихся бампера, — через большой PDCA от начала и до конца и много маленьких PDCA по разработке характеристик бампера, увеличивающих его прочность и защиту от удара.

Бизнес-практики Toyota: одна компания, один процесс усовершенствования

Четыре фазы решения проблем PDCA

Первая из четырех фаз PDCA — планирование (рис. 2.2), которое начинается с определения проблемы. Мы помним, что проблема определяется как разница между тем, где вы хотите быть, и тем, где вы находитесь сейчас. Вы ищете то, что, по вашему мнению, является корневой причиной этой разницы. После этого вам необходимо сформулировать контрмеры, которые ликвидируют разницу.

На этапе «Действуй» вы проводите финальную оценку результатов. Что бы ни привело вас к успеху, вам необходимо это стандартизировать и ввести в повседневную практику. Есть вероятность, что вам придется признать, что не удалось достичь результата и необходимо начать все сначала. В некоторых случаях будет необходимо сделать и то и другое. Вы стандартизируете одни аспекты, а по другим аспектам запустите новые циклы PDCA. На этапе «Действуй» также необходимо рассказать о том, чему, по вашему мнению, вы научились, о чем должны знать другие и чем они, возможно, воспользуются, после чего можно начинать новый цикл PDCA по решению следующей проблемы-вызова.

Йорго: Используют ли сотрудники Toyota выражение «PDCA»? Они используют эту терминологию? Они следуют этим шагам так, как ты описал, или это происходит естественным образом?

Джефф: В Toyota используют концепт PDCA, который я описал, в качестве способа мышления, для более опытных сотрудников решение проблем проходит естественным образом. Они могут следовать циклу, не называя шаги. Я позднее буду говорить о бизнес-практиках Toyota — последовательности шагов, которые проходят цикл планируй–делай–корректируй–действуй немного по-другому. Для значительных усовершенствований этот метод применяется более формально. Вы, например, не увидите при каждой остановке линии лидера группы, решающего, каков план, что необходимо делать, что необходимо проверить и чему я научился. Лидеры могут естественным образом решать множество ежедневных задач по возвращению системы в стандартное состояние, и, когда вы проходите по циклу PDCA достаточное количество раз, это становится естественным образом вашего мышления.

С другой стороны, они целенаправленно реализуют проекты, которые документируют с помощью А3 для того, чтобы углубить свои знания. Вам необходимо постоянно освежать свои знания и практические навыки, ведь мы так легко возвращаемся к плохим привычкам. Как и в освоении любого навыка, для поддержания высокого уровня мастерства необходимо периодически возвращаться к основам.

Ловушка желания охватить все

Одна общая ошибка — отсутствие четкого понимания нужд организации и их связи со следующим шагом усовершенствования. Многие компании хотят быстро перейти к улучшению всей цепочки на уровне всей организации до развития компетентности и стабильности на уровне процессов.

Я работал с большой российской компанией, которая занималась переработкой сырья для электростанций. Toyota предоставила им сенсея, одного из своих лучших людей, бесплатно. Это соглашение было достигнуто на уровне президентов компаний.

Во время одного из визитов сенсей Toyota встретился с президентом, который с гордостью показывал макрокарту потока создания потребительской ценности от места добычи до электростанции. Она была огромной, сложной. Президент сделал ее с группой людей и очень гордился, что они внедряли бережливое производство на уровне управленческой команды. Ответ сенсея его немного удивил: «Боже мой! Столько проблем, столько проблем! Откуда вы планируете начать?»

Конечно, президент и команда были немного обижены: «Как этот человек может нас критиковать! Он же учит нас бережливому производству, мы и занимаемся бережливым производством, значит, мы все правильно делаем». Сенсей же беспокоился, что желание команды топ-менеджеров охватить все означало, что они не понимали ни одной проблемы глубоко. У них не было способа ранжировать проблемы. Они могли смотреть на длительное время цикла, но это могла быть не самая большая проблема. Можно было часто слышать от сенсея: «Откуда вы знаете, что это ваша самая большая проблема? Откуда вы знаете, что, если вы ее решите, вы получите пользу для организации в достижении бизнес-цели и цели по развитию людей?» Сенсей решил, что в течение следующего года они будут работать на одном перерабатывающем заводе на одной линии, вырабатывая модель, по которой они потом смогут учиться основам системы TPS. Пока лидеры компании не поймут основ, маловероятно, что какой-либо проект может стать эффективным.

Бизнес-практики Toyota. Этап планирования

Бизнес-практики Toyota (Toyota Business Practices, TBP) — формально утвержденный процесс усовершенствования. Повторю, нет необходимости применять этот инструмент для маленьких проблем, с которыми вы сталкиваетесь ежедневно. Вы должны прокручивать цикл PDCA в уме, но, если речь о серьезном проекте продолжительностью три-шесть месяцев, например, по сокращению ошибок по качеству в два раза, тогда бизнес-практики должны четко соблюдаться.

Снова обращу ваше внимание, что в Toyota стандартизируют усовершенствованный процесс, а не конкретное решение или, как их часто называют, «лучшие практики». В Toyota сомневаются в необходимости чрезмерной стандартизации и чрезмерной конкретики, ведь это вредит будущему кайдзен. Но один процесс, который они с радостью детализируют, — это сам процесс усовершенствования. Содержание проекта по усовершенствованию всегда будет разным в каждой части компании. Никто не собирается слепо копировать лучшую практику без прохождения через процесс усовершенствования и выработки контрмер, которые будут эффективны именно для них.

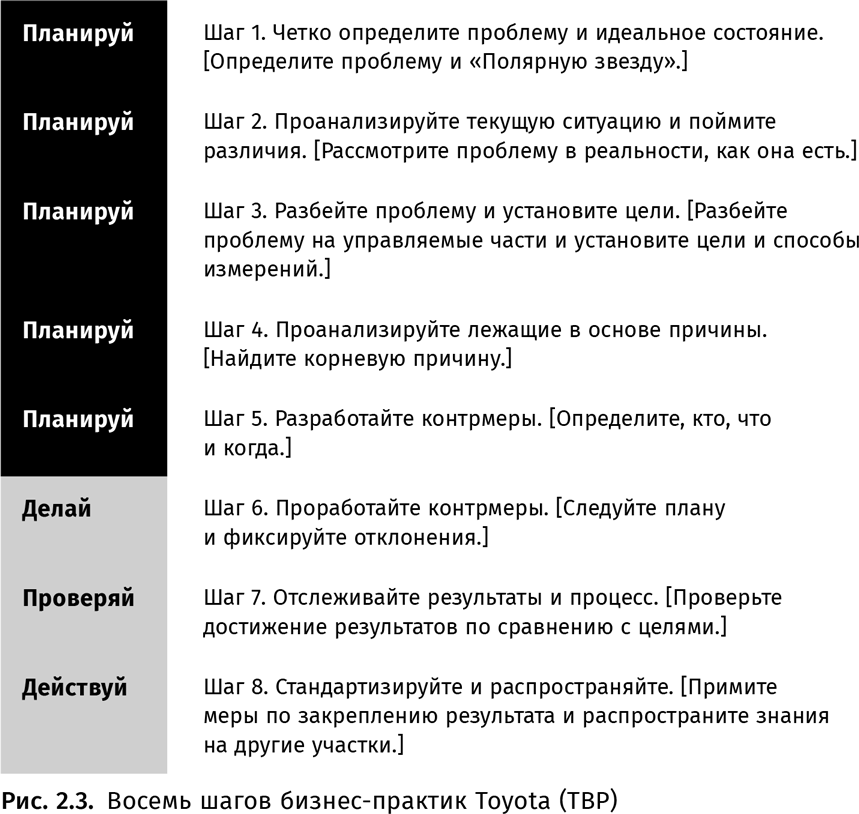

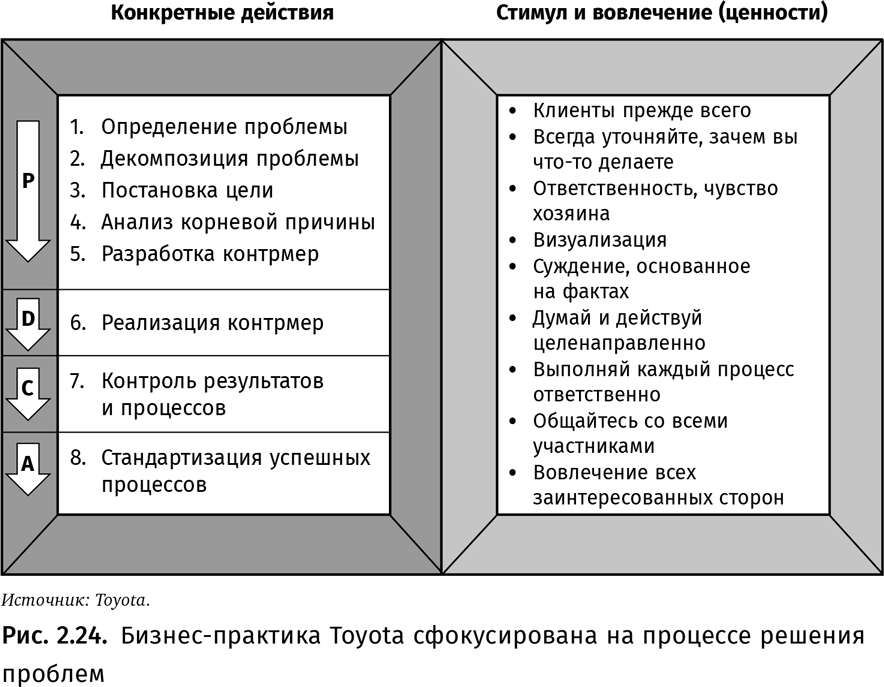

Бизнес-практики Toyota — это восьмишаговый процесс (рис. 2.3). Вы можете спросить, почему восьмишаговый процесс усовершенствования называется бизнес-практиками Toyota, а не просто процессом решения проблемы, которую вы обнаружили на линии?

Вскоре после того, как Фудзио Тё представил концепцию «Toyota Way 2001», он назвал бизнес-практики Toyota конкретным методом ее реализации. Философия Toyota — это набор принципов. Она не дает основания для действий. Бизнес-практики Toyota — это метод реализации философии, включающий основополагающие ценности, основы существования в культуре Toyota.

Постоянное совершенствование — одна колонна философии Toyota, которая работает только при наличии уважения к людям, то есть второй колонны. Единственный способ справляться с постоянно меняющейся окружающей средой — это неуклонно адаптироваться и совершенствоваться с помощью PDCA, в каждой части компании. Бизнес-практики Toyota — модель усовершенствования, которая позволяет этого добиться. Именно она применяется к решению проблемы любого масштаба, от крупнейшего землетрясения в истории Японии, которое привело к нехватке запасных частей, до повышения эффективности конкретного рабочего участка.

Выше показан цикл планируй–делай–проверяй–действуй в разбивке по восьми шагам в соответствии с моделью Toyota.

Первый шаг (рис. 2.4) состоит в выяснении проблемы относительно идеального состояния, о чем мы уже говорили. Необходимо иметь видение «Полярной звезды» компании — в случае Toyota, например, быть лучшим для клиентов производителем средств передвижения в мире.

Вам также необходимо определить идеальное состояние вашего конкретного процесса. Это может быть рабочий участок, и идеальным состоянием будет определенный уровень качества с нулевыми потерями. Повторюсь, «Полярная звезда» недостижима. Вы никогда не сможете добиться такого уровня совершенства, но по крайней мере можете начать определять направление вашего усовершенствования.

На втором шаге (рис. 2.5) вам необходимо осознать текущую ситуацию и увидеть ее отличие от идеального состояния. Это своего рода фиксация проблемы в реальном измерении. Разница между тем, где мы находимся сейчас, и идеальным состоянием — как каньон. Это не маленькая расщелина, которую можно легко перепрыгнуть. Когда на Toyota формулируют, что такое совершенство, серьезно, честно и трезво, расстояние до идеального состояния всегда будет огромным. Однако это стимулирует дисциплину и желание совершенствоваться.

Глядя на путь от текущего состояния до совершенного, мы даже не можем сказать, с чего начать, пока не перейдем к третьему шагу (рис. 2.6) и не разобьем огромный каньон на маленькие зоны улучшений с определенными целями. Они могут быть гораздо скромнее по сравнению с идеальным состоянием, но по-прежнему серьезными. Здесь вам могут задать вопрос: «Почему вы выбрали эту проблему? Я понимаю идеальное состояние. Вы проделали хорошую работу по осознанию вашего текущего состояния, но почему из всех проблем, которые приближают вас к идеальному состоянию, вы выбрали именно эту? Как вы ранжировали проблемы?» В Toyota вы должны уметь отвечать на этот вопрос.

На четвертом шаге (рис. 2.7), выбрав определенные участки и цели — например, я, как лидер группы, решаю сократить количество дефектов в два раза на своем участке, — можно начать выяснение причин, лежащих в основе проблем. Мы не должны найти все возможные причины всех различий между текущим состоянием и идеальным. Мы находим причину на участке, где будем далее работать. Мы будем заниматься измерениями и спрашивать «почему» пять раз. Вопросов «почему» не должно быть точно пять, но мы должны понимать, что наше первое впечатление о причине, например человек совершил ошибку, лежит на поверхности, и часто есть более глубокая причина, например детали спроектированы таким образом, что их сложно соединять и поэтому ошибки будут возникать.

Пятый шаг (рис. 2.8) заключается в разработке контрмер. Нам необходимо выработать перечень контрмер, из которых мы сможем выбрать те, которые имеют большие шансы на успех и, возможно, недорогие и легкие в реализации. По возможности следует избегать больших инвестиций и больших сроков поставки оборудования или программного обеспечения. Позднее мы сможем вернуться к другим контрмерам или сгенерировать новые идеи, если уже выработанные контрмеры не приведут нас к результату. После этого мы должны разработать план и определить, кто, что, когда и как будет делать. Вы можете сказать, что «кто, что и когда» — это часть этапа «Делай» или часть этапа «Планируй». Мероприятия по планированию встроены в каждый аспект бизнес-практик Toyota.

Бизнес-практики Toyota: эксперименты и обучение

Делай, проверяй, действуй

Теперь мы переходим к этапу «Делай». Часто мы думаем, что призыв «Просто сделай это» означает пропустить планирование и начать делать хоть что-нибудь. Бывают случаи, когда вы захотите именно так и поступить. Когда вы видите, что команда впала в ступор или боится что-либо менять, возможно, анализируя данные до сотых, вы захотите их вывести из этого состояния. Можно организовать с наставником небольшое кайдзен-мероприятие и «просто сделать это».

Когда Toyota работает с другими компаниями, часто сенсеи ставят амбициозные задачи. Например, так произошло в Grand Haven Stamped Products — поставщиком автокомпонентов в Мичигане. Во время первого визита сенсей прошел по производству и увидел множество разорванных процессов. Он немедленно решил дать им серьезное задание: создать производственную ячейку, что включало перемещение сварочного робота с одного конца завода на другой. Он сказал, что вернется на следующий день посмотреть, как работает ячейка. Это было как раз в духе «просто сделайте это». Задача очень амбициозная. Вся команда менеджеров, включая президента, вручную толкала робота до нового места. Сенсей не хотел, чтобы компания так совершенствовалась в будущем, но таким образом он хотел вывести их из ступора.

Этап «Делай» — это и следование плану, и отклонение от плана при необходимости, и фиксация отклонений как часть накопления опыта. На каждом из этих шагов проходит цикл планируй–делай–проверяй–действуй, и эти шаги являются частью большего цикла PDCA. На этапе «Делай» вам предстоит планировать, делать, проверять, что получилось, корректировать и продолжать PDCA, пока вы не достигнете цели.

В случае с Grand Haven Stamped Products ячейка сначала не сработала. Робот, например, не сохранял работоспособность в течение необходимого количества времени и постоянно останавливал работу ячейки. Работа была не сбалансирована. Сотрудники не могли справиться с потоком продуктов с разным временем цикла. Стандартизированной работы не было. После этого первого дня прошло много циклов PDCA, пока ячейка не стала работать на высоком уровне производительности. Сенсей попросил их создать определенный буферный запас изделий до формирования ячейки, потому что знал, что будут проблемы, но он ставил им амбициозные задачи по решению этих проблем. В результате была достигнута гораздо большая производительность и более высокое качество. Они осознали ценность обучения на рабочем месте и вовлечения команды управленцев и менеджеров.

На фазе «Проверяй» мы должны понять, что мы выполнили и что не выполнили. В «Дао Toyota» я использую термин «хансей», или размышление. Большой хансей должен быть на фазе проверки, где мы осознаем то, что произошло, и с точки зрения результатов, и с точки зрения процессов. Мы, может, достигли результатов и успешно реализовали одну идею, которая сработала, но это была идея одного человека: менеджера. Никто больше не был вовлечен, никто не развивался. Процесс не был успешным, хотя были получены хорошие результаты.

На этапе «Действуй» мы еще раз размышляем, но теперь уже над всем процессом. После этого мы стандартизируем то, что сработало, и распространяем среди других отделов то, что посчитаем нужным. Такое «распространение» в Toyota называют ёкотен. Ёкотен в переводе с японского означает «пересаживать ценное растение из одной среды в другую». Вам необходимо подготовить новую среду, а для этого надо понять условия, позволявшие растению жить в прежней среде.

Вы не просто бездумно внедряете лучшие практики. Если «лучшая практика» окажется полезной контрмерой к вашей проблеме, вы должны научиться на лучшей практике; тем не менее то, что сработало на каком-либо другом участке, может не сработать у вас, если это решение не адаптировать.

Йорго: Джефф, слово «ёкотен» подразумевает подготовку новой среды, а слово «распространять» не имеет такого значения. Это хорошая причина для понимания некоторых японских терминов, потому что у них много значений, не так ли?

Джефф: «Ёкотен» буквально означает «распространять везде», но оно по-другому интерпретируется в Toyota. Если ты спросишь у переводчика, он ответит «распространять везде». Но это не то, что имеют в виду под этим словом в Toyota. Гораздо важнее понимать глубокий смысл и идею, чем само слово. По этой причине я бы не стал запоминать перевод.

Бизнес-практики Toyota для решения задачи по сокращению затрат на гарантийное обслуживание

Как я уже упоминал ранее, перед Гари стояла задача по сокращению затрат на гарантийное обслуживание в Северной Америке. Проблема была обозначена ему членом совета директоров. В то время Гари был директором, представляющим североамериканское производство в Японии. Он также был директором по производству в Северной Америке. Директор по качеству сказал Гари, что было бы хорошо сократить затраты на гарантийное обслуживание на 60%. Если член совета директоров делает такое предложение, вы берете под козырек.

В самолете по пути домой из Японии Гари был весьма обеспокоен. «Как я могу достичь 60%? Мы и так лучшие в отрасли и десятилетиями сокращаем гарантийные затраты».

Хорошая новость была в том, что эту задачу не нужно было решить за год. Он мог растянуть достижение этой цели на шесть-семь лет. 10% в год казались более реальной цифрой, чем 60%. Ему не нужно было беспокоиться по поводу 60%. Ему нужно было беспокоиться по поводу первых 10% в год, которые он мог разбить на ежемесячные, еще более реальные цели. Мы часто слышим в спорте: «Мы не беспокоимся о победе на чемпионате, мы думаем о следующей игре». Гари должен был концентрироваться на следующей игре.

Что бы вы сделали на месте Гари? Вы могли бы поручить это своим лучшим инженерам, но так не поступают в Toyota. Гари считал, что это его личная ответственность. Он ведь согласился. Он собирался лично возглавить мероприятия по этому направлению. Задача была достаточного уровня, чтобы ее решением занимался кто-нибудь уровня исполнительного вице-президента, уровня главы производства в Северной Америке. Гари знал, что он будет работать по этому направлению не только в производственных подразделениях. Эту задачу нельзя было решить без вовлечения отдела разработки, а значит, без отдела снабжения, потому что многие вопросы проектирования зависят от поставщиков. Это также означало вовлечение отдела продаж, потому что именно его сотрудники обладают данными по гарантийным проблемам и именно они ведут гарантийную работу. Он теперь стал «лидировать» горизонтально, а в Toyota это высшая степень лидерства, когда вы не пользуетесь своей формальной властью для наказания и вознаграждения.

Итак, каким был первый шаг Гари? В соответствии с бизнес-практикой Toyota он должен был определить проблему. Однако прежде он сделал предварительный шаг — осознал ситуацию (рис. 2.9). Вам нужно много учиться, чтобы понять, что происходит. При определении проблемы вы понимаете, на каком поле вы играете. Осознание ситуации означает посещение всех основных подразделений, влияющих на стоимость гарантийного обслуживания. Он встретился с руководителем отдела продаж Toyota Motor, с руководителем технического центра Toyota в Мичигане, с руководителями разных производственных подразделений, например с руководителем группы качества. Он поехал в Японию и встретился с руководителем по качеству и руководителем отдела разработки.

Гари просто встречался и собирал информацию; он выполнял немаваси, о котором мы будем говорить позднее. Он начал построение команды поддержки, и те, с кем он встречался, вошли в его команду и встали на сторону решения задачи. Они все были сотрудниками его уровня или уровнем выше, которым он не мог давать указаний, но мог сделать так, чтобы все признали серьезность задачи и согласились двигаться вместе с ним.

Затем уже команда начала работу по бизнес-практикам Toyota. Идеальное состояние — клиенты абсолютно счастливы и никогда не передают свои автомобили на гарантийный ремонт. Отзыв автомобиля производителем для устранения заводского дефекта — это другой тип гарантийных затрат. Еще один тип гарантийных затрат — повреждения, значимые для безопасности. Передача автомобиля на гарантийное обслуживание — это всегда неприятность (рис. 2.10). Даже если клиент ничего не платит, он тратит время, он может остаться без машины на день или сидеть и ждать ремонта. Позитивное впечатление от автомобиля Toyota портится, клиент огорчен. Если за короткий период времени вы три или четыре раза привезли машину на гарантийный ремонт, то зададитесь вопросом: «А могу ли доверять этой машине? Могу ли я доверять этой компании?»

Текущая ситуация (рис. 2.11) была именно такой, хотя Toyota была лучшей в отрасли. Слишком много клиентов возвращали свои машины на гарантийный ремонт, и это приводило к большим затратам для Toyota.

Декомпозиция проблемы (рис. 2.12) заключалась в локализации проблемы на двух участках — на участке производства и на участке разработки продукта. На участке разработки продукта, возможно, проектировали продукт, который было непросто произвести. Например, им было необходимо обеспечить защиту от ошибки в установке левого и правого зеркал заднего вида.

При установлении границ проблемы команда решила, что не будет обсуждать проект новой модели. Потребовались бы годы на получение каких-либо результатов. Напротив, они обратили внимание на уже производившиеся автомобили. Провели анализ от точки производства до точки получения обратной связи клиентов о проблеме, поняли как обратная связь доходит до правильного участка, будь то отдел качества, производства или разработки, и какие действия предприняты. Цель была уже поставлена — 60%. Они разбили ее на 10% в год.

Toyota необходимо было определить основные проблемы, влияющие на гарантийный ремонт, что оказалось не так сложно. Затем требовалось найти корневые причины, вызывающие эти проблемы. А это было уже было весьма сложно. Так как они привлекли менеджеров среднего звена и инженеров, команда разрослась до нескольких сотен человек. Они проводили замеры и анализ мест появления проблем и выяснили, что самые большие проблемы возникали в проектировании, а не на производстве. Отдел проектирования был также частью проектной команды. Тем не менее на производстве выявили дефекты, которые проходили незамеченными, и на каждом заводе было необходимо продолжать работу по анализу корневых причин (рис. 2.13). Например, одна интересная проблема была обнаружена на последнем контрольном участке, через который проходили все автомобили на заводе, — там было много постороннего шума. Иногда инспектор не мог слышать вибрацию или дребезжание. Решение этой проблемы было довольно простым: поставили звукоизолирующую кабину. Они проверили это на заводе в Джорджтауне и немедленно увидели уменьшение уровня брака, который ранее проходил незамеченным.

Отделу разработки пришлось туго. Там было много проблем, и даже поиск корневых причин найденных проблем был сложным. Стандартный процесс, с которым вы уже знакомы, заключается в том, что при наличии проблемы с автомобилем или в случае его отзыва производителем клиент должен привезти автомобиль в мастерскую, где он находится некоторое время. В итоге, конечно же, автомобиль возвращают клиенту в лучшем виде.

Дилеры вводят информацию в информационную систему Toyota, и на этом их работа выполнена. К сожалению, они описывают проблему весьма туманно. В ИТ-системе много категорий, они могут просто выбрать самую, на их взгляд, подходящую. Например, произошло короткое замыкание в аудиосистеме. Но вы все равно не поймете, почему произошло это короткое замыкание, пока не доберетесь до корневой причины.

Эта информация была не очень полезна для разработчиков. Когда выявлялась типовая проблема, при наличии времени они могли найти причину. Кроме этого, команда увидела, что по каждому компоненту в Toyota в Северной Америке был запрос на конструкционные изменения. Это касалось каждого завода, продающих компаний, людей с производственных линий, групп по выполнению гарантийных работ и отделов по качеству по всей Северной Америке. Они не были ранжированы и перегружали инженеров. Проблема стала более понятной: как проводить диагностику корневых причин по наиболее общим гарантийным проблемам и как ранжировать дефекты, чтобы инженеры вначале решали задачи с наивысшим приоритетом.

В качестве контрмеры на производстве стала реализация «встроенного качества с ответственностью». Этот подход Toyota берет начало в базовом принципе Сакити Тоёды: никогда не позволять проблеме уходить с участка, где она появилась (рис. 2.14), то есть никогда не передавать брак за пределы своего рабочего места. Ответственность означает, что, как только я обнаружил проблему, я становлюсь ее хозяином. Я не могу передать ее решение отделу контроля. Я должен осознать все входы в мой процесс, характеристики моего процесса и методы работы, выполняемой руками. Идея «встроенного качества» существовала там десятилетия, с момента создания компании, но это стало новой инициативой более высокого уровня. Контрмера по установке звукоизолирующей кабины была одним из десятка тысяч усовершенствований по предотвращению брака, реализованных на разных производственных участках в течение шести лет.

Что могли сделать в отделе проектирования для выяснения корневой причины гарантийных проблем? Они могли обратиться к дилерам, чтобы увидеть, какие детали заменялись, отправить их в компанию Toyota Motor Sales для разработки более детального чек-листа, чтобы специалист по обслуживанию мог при проверке быть ближе к корневой причине. Но они придумали кое-что получше. Они поняли, что у них есть группа клиентов прямо в компании. У сотрудников Toyota были хорошие условия по аренде машин, и их можно было попросить привозить свои машины на гарантийный ремонт, и таким образом дефектные детали возвращались для выяснения корневых причин проблем.

Как они это сделали? Пригласили в программу Toyota Motor Sales, где работало несколько тысяч сотрудников. Сотрудники пригоняли свои машины непосредственно в Toyota Motor Sales, где их машины чинили, пока они работали. Так были проанализированы корневые причины каждой проблемы, одна за другой.

В команде были руководители всех подразделений Toyota, и они решили, что любой запрос на изменение конструкции должен пройти через центр анализа удовлетворенности клиентов (рис. 2.15). Они планировали фильтровать предлагаемые изменения в Америке и ранжировать их до того, как отправить их в технический центр Toyota, отдел проектирования в Японии или к поставщикам.

Это был непрерывный процесс усовершенствования и повышения качества процессов (рис. 2.16). Однако потребовалось семь лет, чтобы достичь поставленной цели 60%. Гари к четвертому году семилетнего периода вышел на пенсию. Toyota к тому времени успешно стандартизировала эти новые процессы в производстве, проектировании и продажах, но пошла еще дальше в решении корневых причин. Этот новый процесс должен был стать повседневной практикой в Северной Америке (рис. 2.17).

Вы, наверное, захотите узнать о результатах, которые весьма позитивные, см. рис. 2.18. Прерывистые горизонтальные линии — это цели, по 10% от фактической цифры в 2002 году. Линия с точками представляет фактически достигнутые результаты во время руководства Гари; 40% было достигнуто за четыре года. После его ухода, к седьмому году, команда достигла требуемого результата в 60%.

Безусловно, фактические гарантийные затраты не снижались по прямой ровно на 10% в год. Вы можете видеть, что иногда они были ниже цели, а иногда — выше. Лучше всего воспринимать это через призму цикла PDCA — делали некоторые попытки, смотрели, что работает, а что нет, иногда оказывались впереди графика, а иногда происходил откат к прежним практикам и появлялись большие проблемы с некоторыми деталями. Тем не менее проблемы решались и они шли вперед.

Результата удалось достигнуть не потому, что Гари приказал всем сократить затраты на 10%, как это иногда практикуется. Все получилось в результате того, что Гари как руководитель лично возглавил процесс преобразований и объединил вокруг себя команду менеджеров — несколько сотен людей. Неуклонное следование циклу PDCA помогло им достичь таких выдающихся результатов. Я бы назвал это постоянным совершенствованием на пути к прорывной цели. Это кайкаку, достигнутое путем многочисленных кайдзен.

Поиск корневой причины с помощью «пяти почему»

Поиск корневой причины, возможно, самая неправильно понимаемая часть процесса решения проблем и, безусловно, очень важная. Тайити Оно учил искать корневые причины для решения проблемы с помощью метода «пять почему». Он верил, что лучший способ достичь успеха — тщательно наблюдать за процессом, думать и продолжать ставить амбициозные цели. А я знаю истинную корневую причину? Почему это произошло? Оказалось, что, если задать вопрос «почему?» пять раз, этого будет достаточно. Вы смотрите на данные, но не пользуетесь сложными методами регрессионного анализа или планирования эксперимента. Цель — получить убедительную цепочку объяснений, чтобы можно было их проверить.

Основная проблема не в сложности поиска корневой причины. Основная проблема в том, что мы даже не пытаемся ее найти. Мы сразу предполагаем, что знаем, в чем проблема, что знаем, какова причина, и сразу же переходим к решению.

На рис. 2.19 изображен человек, прыгающий в бассейн с водой. Представьте, если бы в бассейне не было воды и он бы прыгнул не глядя. В производственной практике часто происходит что-то подобное. Когда вы смотрите на проблему, то сразу начинаете набрасывать идеи, после чего идете и реализуете их, что похоже на полет вслепую. Для решения небольших проблем это иногда может подойти. Например, у вас есть доска фиксации результатов, на которой каждый час сотрудники записывают ход процесса. Если цель не достигнута, попросите указать, почему это произошло, а в следующей колонке — фиксировать контрмеры. Вы увидите, что они быстро переходят от проблем к решениям, но эти проблемы, возникшие в течение часа, вряд ли будут значительными, соответственно, и их причины часто достаточно очевидны, например деталь не соответствовала спецификации и поэтому застряла в машине. Когда же вы суммируете все ваши проблемы и выберете среди них самые существенные, не следует сразу переходить к решениям, необходимо провести анализ корневой причины.

«Пять почему», а не «пять кто»

Тайити Оно сказал: «Наблюдайте за производственной линией без предвзятости и с чистым разумом. Повторяйте вопрос “почему?” пять раз по каждому поводу». Многим он запомнился практикой стояния в круге, который рисовал мелом на полу. Тайити Оно просил рабочего или мастера стоять в круге и смотреть на то, что происходит вокруг, и продолжать спрашивать «почему?», пытаться понять проблемы и их корневые причины. Через два часа он подходил и спрашивал, что вы увидели. И так еще через два часа и еще — целый день. Вы могли делать перерыв, но в остальное время должны были оставаться в круге. Вы стояли и видели одни и те же вещи. Тем не менее каждый раз, подходя к вам, он ожидал получить более глубокий анализ ситуации. Вы должны были найти больше проблем и глубже размышлять о причинах. Обратите внимание, он не просил найти виновных. Он не просил ответить на пять вопросов «кто?». Часто, когда вы задаете вопрос «почему?», первой причиной является человек, который совершил ошибку, но, если вы спросите, почему этот человек совершил ошибку, вы придете к системной причине.

Сужение и фокусировка процесса

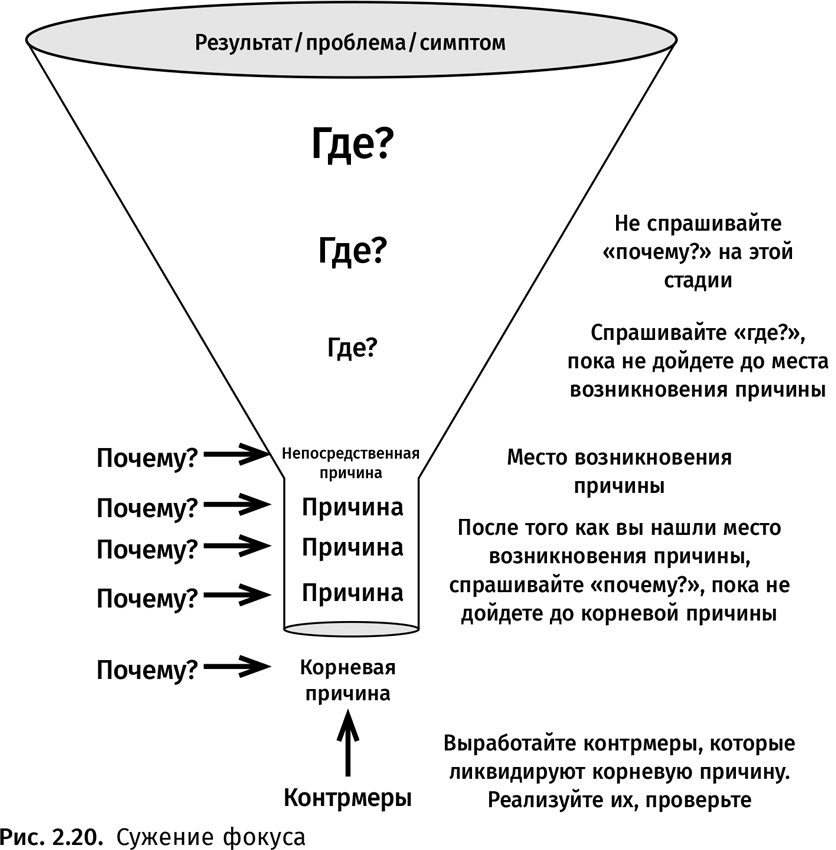

Обычно вы начинаете с большой проблемы, которая может быть очень неопределенной или даже с симптомом проблемы (рис. 2.20). Например, у нас есть проблемы с качеством, и вы хотите решить эти проблемы. Существует много причин проблем с качеством. Мы даже не знаем, с чего начать. Необходимо четко сформулировать проблему. Например, мы хотим стать номером один по удовлетворенности клиентов через два года, сократить брак на 80% к концу года. Как только вы начнете работать над этой большой проблемой, например над качеством рабочего процесса, который вызывает наибольшее количество брака, вы станете ее подробно изучать, начиная с наиболее очевидных причин. После этого вы перейдете к вопросу о месте возникновения проблемы. Вы найдете непосредственную причину. Даже до того, как вы пять раз спросите «почему?», вы должны определить место, где проблема появилась, и непосредственную причину в этом месте процесса.

Есть одна известная история Тайити Оно про то, как он поручил Нампати Хаяси, одному из своих лучших студентов, наблюдать за сборочной линией, пока тот не увидит проблему. Хаяси обнаружил серьезную проблему по качеству и горел желанием немедленно решить ее. Оно спросил: «Где эта проблема возникла?» Проблема заключалась в том, что одна деталь неправильно устанавливалась, и когда он об этом задумался, то понял, что проблема могла появиться на предыдущем этапе изготовления. Тайити Оно потребовал объяснить, почему Хаяси остается тут, хотя проблема — там?

Хаяси побежал на предыдущий процесс, но Оно остановил его, резко спросив, куда тот направляется. «На процесс производства, где, возможно, возникает эта проблема», — ответил Хаяси. И тогда Оно спросил: «А что же делать с проблемой на сборочной линии? Ты позволишь продолжать плохую сборку?» Он верно сделал акцент на том, что Хаяси следует глубже думать о проблеме, но сначала тем не менее надо взять под контроль проблему на сборочной линии и уже потом выяснять корневую причину на этапе производства. Учиться у Оно было нелегко, но чрезвычайно эффективно.

Общие ошибки метода «пять почему»: обвинение других

Я сказал, что вам необходимо найти место появления причины, но здесь есть одна оговорка — вы должны сфокусироваться на том, что вы можете контролировать. Вот пример разумного анализа «пять почему», который я и Дэвид Майер описали в книге «Практика Дао Toyota». Проблема заключается в слишком высоком уровне брака, которая не соответствует нашей цели, а причина заключается в слишком большом количестве бракованных деталей. Почему? Потому что детали часто неправильно собираются на сборочной линии. Обычно мы здесь останавливаемся и обвиняем оператора. Почему? Потому что операторы ошибаются. Почему операторы ошибаются? Потому что детали не устанавливаются должным образом. Почему детали не устанавливаются должным образом? Потому что детали плохо спроектированы, а это означает, что нам необходимо идти к инженерам, которые могут находиться в другом месте или даже в другой стране. Нам нужно сказать, что им следует иначе спроектировать детали, чтобы их было проще установить правильно.

Как только вы начнете показывать пальцем на других (рис. 2.21), которых вы не контролируете, с большой вероятностью вам потребуется длительное время для решения проблемы — вы можете увидеть новый проект через месяцы или даже через годы. Вы должны спросить себя, а есть ли другой ответ на вопрос «почему?», который приведет нас к чему-то, что мы можем контролировать?

Эффективный анализ корневой причины

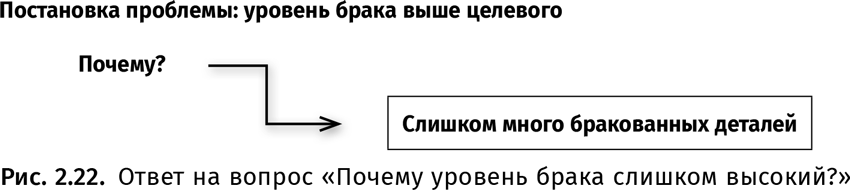

Вот анализ корневой причины, который мы считаем эффективным. Мы по-прежнему имеем ошибку оператора (рис. 2.22) и по-прежнему знаем, что детали неправильно устанавливаются, но нам надо задать вопрос: «Можем ли мы сделать что-нибудь со сборочным процессом уже сейчас, чтобы детали устанавливались правильно?» Итак, почему детали неправильно устанавливаются?

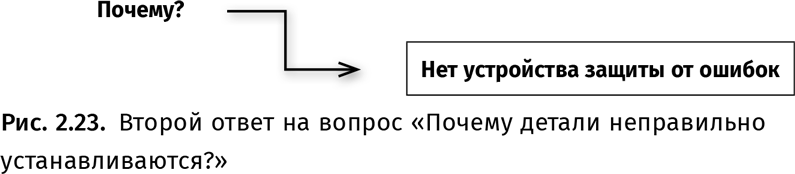

У нас нет устройства для защиты от ошибок, которое препятствовало бы передаче неправильной детали на следующую стадию (рис. 2.23), а это устройство может быть весьма простым. Вы по-прежнему должны сообщить об этой проблеме проектировщикам, чтобы они могли внести изменения в проект детали, который упростит сборку без использования каких-либо дополнительных приспособлений. Но, чтобы держать проблему под контролем, необходимо уже сейчас сделать что-то, чтобы решить проблемы с качеством на сборочной линии. Показывая пальцем на другого, мы не должны искать оправданий, чтобы опускать руки и ничего не делать.

Как уже упоминалось ранее, в Toyota способы решения проблемы называются контрмерами, а не решениями, так как мы не знаем, сработают ли они и найдем ли мы завтра лучшее решение. Отличное решение, найденное сегодня, можно заменить на еще лучшее решение, найденное завтра. То, что мы считаем хорошей контрмерой, необходимо научно подтвердить экспериментально, а пока это гипотеза.

Наиболее распространенная ошибка заключается в том, что мы думаем, что мы знаем больше, чем мы действительно знаем. Например, у меня есть ответ или решение и мы добиваемся внедрения этого решения. Оно может работать в течение непродолжительного времени или немного помочь, но лучшее ли это решение? Может, у кого-то в группе есть решение, то есть контрмера, получше? Болезнь уверенности — один из самых больших барьеров в решении проблем. Если вы уже думаете, что знаете, как решить проблему, вы просто формально следуете процессу решения проблемы, если вообще следуете.

Контрмеры и решение проблем как способ развития людей

Немаваси

Еще одно японское слово, которое часто появляется на каждом шаге процесса решения проблем, — это «немаваси». Вы, возможно, читали о немаваси десятилетия назад в книгах о японском менеджменте. «Немаваси можно перевести как “подготовка почвы перед посадкой дерева”». Подготовка почвы при решении проблемы означает, что все стороны, на которые будет оказано влияние, которые будут одобрять решение, уже в курсе до того, как вы формально предложите решение. Вы лично ходите с документом, фиксирующим решение. Можно согласовать его по Skype, но личное общение лучше. Часто вы общаетесь с разными участниками, обсуждаете предложения с ними, внимательно их слушаете и фиксируете их идеи. Когда вы слушаете, обсуждаете и объясняете причины появления некоторых идей и, возможно, принимаете их идеи, вы используете все свои социальные навыки для достижения консенсуса. Когда в конечном итоге вы делаете формальное предложение, все уже с ним согласны.

Определение и выбор вариантов усовершенствования («Планируй»)

Когда мы определяем и выбираем варианты усовершенствования (помним, что наши контрмеры по-прежнему являются частью планирования), используем немаваси для генерирования идей. Потом мы сократим количество идей с помощью разных критериев: эффективности, затрат, простоты и скорости внедрения. Можно проранжировать решения по трехбалльной шкале. Можно быстро придумать еще несколько идей. По своему усмотрению выберите небольшое количество идей, которые вы будете проверять экспериментально. В процессе реализации, а также на этапе проверки идей вы будете сообщать о его результатах руководству, тем самым общение в духе немаваси продолжится, а значит, будут рождаться новые идеи. Мощным инструментом немаваси является отчет формата А3, о котором мы будем говорить ниже.

Планируй и реализовывай усовершенствования («Делай»)

На этапе «Делай» вы не хотите ждать и позволять дальше производить брак или создавать потери до того момента, как вы найдете корневую причину и дальше пройдете по восьмишаговому процессу системного решения проблем. Как упоминалось ранее, вам сначала нужно взять проблему под контроль. Например, на заводе Toyota, когда кто-то тянет за шнур — андон, загорается лампочка, прибегает лидер команды. Первая задача лидера команды — взять проблему под контроль, чтобы можно было дальше производить машины. Позднее, если проблема подтвердится, команда сможет сделать шаг назад и начать вырабатывать долгосрочные контрмеры по предотвращению проблемы. Первое «делай» может фактически быть простым устранением аварии еще до начала цикла планируй–делай–проверяй–действуй.

Я был на складе Zingerman’s Mail Order, где сделали новый стеллаж для хранения коробок разного размера, которые использовались для доставки различных продуктов. Выбор коробки правильного размера был одним из самых сложных для оператора. Они постоянно переделывали этот стеллаж, давали операторам пользоваться им в течение некоторого времени, собирали обратную связь, перемещали коробки и переделывали стеллаж. Они неделями проходили через этапы делай–проверяй–корректируй и наконец удовлетворились результатом. Потом это решение было реализовано на всех рабочих участках. Этап «делай» — это непрерывный процесс экспериментов, рефлексии и корректировки.

Решение проблем — это способ развития людей

Философия Toyota предполагает постоянное совершенствование и уважение к людям, эти два ее аспекта взаимосвязаны. Взаимосвязь обусловлена тем, что, когда люди решают проблемы, они приобретают много навыков. Эти навыки включают немаваси, разработку креативных идей, умение мыслить широко, наблюдать внимательно, способность задавать вопрос «почему?». Люди развивают весь спектр навыков и привычек. По ходу решения реальных проблем они становятся все лучше и лучше. Результатом решения проблем является развитие.

Когда Гари возглавил работу по сокращению затрат на гарантийный ремонт на 60% с лучшими людьми Toyota, никто не спрашивал, возможно ли достичь 60% — или 57% тоже достаточно. Цель была 60%. И они были полны решимости ее достичь. Они знали, что смогут и знали как — с помощью процесса решения проблем, хотя еще не были понятны конкретные решения, которые сработают.

Бизнес-практики Toyota: развитие людей через решение проблем

В бизнес-практиках Toyota есть два набора инструментов. Первый описывает, какие мы выполним конкретные шаги — действия или процессы — для решения проблемы. Второй имеет дело с ценностями и навыками, которые мы хотим развивать в людях в ходе процесса решения проблемы. Они назвали этот набор «Стимул и вовлечение» (рис. 2.24). Например, когда вы четко формулируете проблему, вы всегда должны ставить клиента на первое место, а для этого следует спрашивать: «Кто наши клиенты? Какие у них потребности, которые я могу удовлетворить, какие их проблемы я могу решить?» Вы вовлекаете все заинтересованные стороны и учитесь разговаривать с ними, учитесь понимать их идеи, учитесь их убеждать, при этом слушая и воспринимая их идеи всерьез.

План действий — это ответственность

Когда придет время для тестирования контрмер, создайте план действий, описывающий процесс решения проблем: кто, что и к какому сроку должен сделать, и разместите его где-нибудь в общедоступном месте. Обычно в гемба есть что-то вроде доски, которую можно для этого приспособить.

Всегда должны быть записаны имена людей — не команд, не групп, а конкретных сотрудников, которые ответственны за каждый этап. Именно этот человек будет отчитываться на совещаниях. Ближе к сроку вы поймете, выполнено ли планируемое действие или не выполнено. Каждый раз при встрече с этим человеком, во время каждого отчета, он сможет получить обратную связь и улучшить свои навыки решения проблем. План действий — это инструмент развития ответственности, инструмент развития людей.

Проверка — это обучение

Мы можем переходить к этапу «Проверяй», который является еще одной возможностью развития людей. Когда вы наблюдаете за ситуацией, вы работаете с наставником. Если вы придете и скажете «Посмотрите на мои великолепные результаты» и просто покажете цифры, учитель вас спросит: «Вы наблюдали за процессом? Как долго? Вы разговаривали с людьми?» Вас отправят на гемба.

Вы должны быть готовы скорректировать процесс. Мы часто объявляем о победе слишком рано и воспринимаем этап проверки как этап «Проверяй и действуй». Эти этапы сливаются в один, потому что во время наблюдения мы учимся, у нас возникают идеи новых контрмер, которые необходимо проверить.

Прогресс есть, но цели вы не достигли. Вы решаете сделать что-то еще. Проверить решение и снова скорректировать процесс. Весь этот процесс направлен на развитие людей и накопление опыта. Со временем вы распространите полученный опыт (а не лучшие практики, как некоторые ошибочно считают) и тем самым поможете развивать процесс решения проблем.

Будущие действия — это глубокое осознание

Последний этап цикла PDCA — «Действуй» предполагает глубокое осмысление проделанной работы. Вы должны убедиться, что процесс стабилизирован. Мы часто слышим, что решение не обещает устойчивого результата. Через несколько месяцев вы вернетесь и увидите, что найденное решение не работает. Люди не следуют стандартному методу, который вы разработали. Проблема часто заключается в том, что вы не задержались достаточно долго на этапе проверки, чтобы поддержать новый способ выполнения работы до уровня повседневной практики. Вы, как хозяин проблемы, несете ответственность за поддержание решения и продолжение совершенствования.

Мы часто видим, как компании создают модельные участки бережливого производства (их часто называют «маяковыми» проектами). Как только на таком участке достигают успеха, руководители решают распространить эти практики по шаблону и перестают ходить на модельный участок. Ценность модельной линии в том, чтобы учиться. Вы можете продолжать учиться и продолжать наращивать опыт в других подразделениях, но обычно обучение преждевременно заканчивается, потому что вы слишком заняты распространением того, чему вы уже научились, а модельный участок возвращается к прежней жизни. Но копии могут быть не так хороши, как оригинал, потому что, во-первых, готовые решения не подойдут для любых условий, а во-вторых, участки, на которых распространяются «лучшие практики», не прошли через обучение на опыте и не понимают модель настолько, чтобы принять и продолжать совершенствовать все предлагаемые стандарты работы.

Почему так редко следуют циклу PDCA?

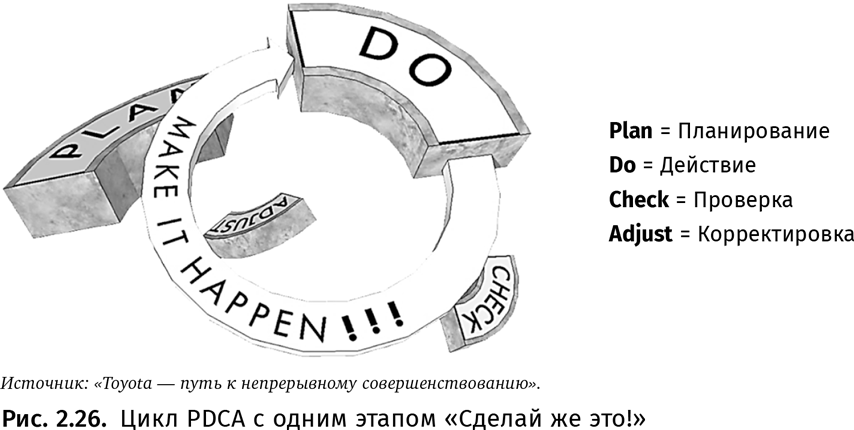

Часто ли цикл PDCA выполняется так, как я его описал? Является ли использование цикла обычным способом реализации усовершенствований? В конце концов, большинство компаний прошли через революцию в области качества в 1980-х и 1990-х годах, и мы все к настоящему моменту должны быть экспертами по качеству. На курсах по качеству вам наверняка рассказали про цикл планируй–делай–проверяй–действуй (рис. 2.25) и базовых инструментах решения проблем, вас научили строить диаграмму причинно-следственных связей.

Тем не менее мы часто переходим в режим пожаротушения, в котором только делаем, делаем и делаем — планирование, проверка и последующие действия или корректировки выбрасываются (рис. 2.26). Почему так происходит? Мы знаем, что правильно было бы следовать циклу PDCA, но когда вы проверяете процесс и наблюдаете за работой, то видите, что люди проводят почти все время «делая». Почему так происходит?

Режим пожаротушения — порочный круг, его можно даже описать терминами теории систем. Это система с замкнутым контуром. Вы корректируете систему, потому что она «сломана». Появляется другая проблема, вы устраняете эту проблему. Тем временем последняя проблема, которую вы на самом деле не решили, возвращается. Проблемы растут как снежный ком, вы постоянно находитесь в режиме тушения пожара. Вместо того чтобы улучшаться, система фактически становится только хуже. Как только вы попали в этот порочный круг, вы оказываетесь в ловушке, потому что у вас нет времени планировать, проверять или корректировать. У вас есть время только на тушение текущего пожара.

Как только вы вставляете шестеренки в цикл PDCA, ситуация улучшается, стабилизируется. Это дает вам время на планирование, проверку и корректировку, особенно если у вас есть такая роскошь, как лидер команды, не задействованный в производстве. Если вы решаете проблемы правильно, ситуация улучшится. Это дает вам еще одну роскошь — кайдзен. В итоге может возникнуть самоулучшающийся круг, хотя многие так и застревают в саморазрушающемся порочном круге.

Йорго: Джефф, что же делать многим компаниям, которые попали в ловушку этого цикла? Какая контрмера сможет вернуть их к мышлению по циклу Деминга? Как вы работаете с ними в качестве консультанта?

Джефф: Самый простой ответ — лидерство. Кто-то должен остановить тушение пожаров и начать проактивное решение проблем. Кто-то должен взять на себя роль лидера. Это может быть менеджер или управляющий на участке, который скажет: «С меня довольно. Я ухожу домой ночью, я становлюсь все злее и злее, я срываюсь на своей семье. С меня хватит. Я должен сделать что-то по-другому. Я воспользуюсь возможностью научиться бережливому производству и изменю свой стиль управления».

Мне часто пишут: «Я прочел вашу книгу и начал следовать этим принципам на своем рабочем участке. Мы останавливаемся, выясняем, в чем проблема, и пять раз спрашиваем “почему?”. Мы начали решать проблемы и применили некоторые бережливые инструменты, ситуация улучшилась, и у нас появилось больше времени на решение реальных проблем. Теперь мои руководители спрашивают, что я делаю иначе и почему мои результаты гораздо лучше, чем в остальной организации. Мои коллеги сплетничают и плохо обо мне говорят, потому что думают, что я подлизываюсь к вышестоящему руководству. Мои руководители не понимают, что я делаю, коллеги злятся и завидуют; они не хотят учиться у меня».

Это действительно проблема, но я думаю, люди найдут правильный выход из этой ситуации и в конце концов к ним присоединятся другие. Самое лучше, если тушить пожары надоест кому-нибудь из высшего руководства и он решит изменить ситуацию. В книге «Toyota — путь к непрерывному совершенствованию» одну главу написал доктор Ричард Зарбо, который руководил лабораторными испытаниями в компании Henry Ford Health System. Ричард прошел обучение у Деминга много лет назад, и вот однажды он посмотрел в зеркало и сказал самому себе: «Мы не делаем ничего, чему пытался научить нас доктор Деминг. Я изменю это». И они кардинально все поменяли. А началось все с того, что Ричард Зарбо изменился сам. Как мы увидим в модели лидерства, первый шаг становления бережливого лидера — это саморазвитие. Вы должны захотеть измениться. Вы можете изменить только то, что можете контролировать.

Многие задают мне вопрос: «Что мне делать? Меня не поддерживает руководство, меня не поддерживают коллеги». Я отвечу, что нужно продолжать делать то, что вы делаете, потому что вы рано или поздно будете возвращаться домой счастливее, чем раньше. Так зачем же возвращаться назад?

Чем дольше вы идете по пути бережливого производства, тем больше результатов вы получаете и тем вероятнее, что кто-то наверху поймет, что им есть чему у вас поучиться. Вы должны где-то начать, может, где-то внизу. Это может быть на среднем или верхнем уровне. Самый эффективный вариант, когда страсть к переменам заражает топ-менеджмент. Часто это происходит под воздействием внешней силы. Например, у нас был патент и вы были монополистом. И тут срок патента истек, и у вас появились конкуренты. Вы понимаете, что должны измениться, иначе умрете. Кризис, как в случае с Dana, который будет описан в седьмой главе, может открыть высшему руководству путь к обучению.

Почему многие компании упускают PCA из цикла PDCA?

Давайте еще раз подумаем, почему люди пропускают этапы «Планируй», «Проверяй» и «Действуй» и сразу переходят к этапу «Делай». Почему многие, особенно менеджеры высокого уровня, думают, что могут моментально предложить решение? Я понял, в чем проблема, ее решение — это для меня вызов. Теперь я должен убедиться, что мое решение — лучшее, чтобы все считали меня героем, который решил проблему.

Существует много исследований, в том числе в области мозга, помогающих нам понять, почему люди так действуют. Книга-бестселлер Дэниэла Канемана «Думай медленно… решай быстро» посвящена формированию суждений и принятию решений. Канеман и Тверски получили за свои исследования в области когнитивной психологии Нобелевскую премию.

Канеман пишет, что мозг разделен на две независимые части. Это очень упрощенное представление, не совсем соответствующее действительности, но полезное. Представьте, что в вашем мозге два компьютерных процессора. Один из них любит прыгать от проблемы к решению. Он хочет быстрых действий, он хочет сразу реагировать. Стереотипы приходят из области быстрого мышления. Я вижу вас и моментально делаю предположения, кто вы такой: умный или ленивый. Вот низкооплачиваемый рабочий. А вот — успешный руководитель. Я быстро генерирую характеристики, которые беру из своего прошлого опыта, и быстро применяю их к вам — возможно, касательно вашей профессии или просто внешности. Именно быстро думающая часть вашего мозга хочет сделать выводы как можно скорее. Замедление работы этой части мозга может быть весьма сложным и болезненным процессом.

Есть и вторая часть мозга, которая говорит: «Подожди секундочку, Джефф. Откуда ты это знаешь? Ты же только что его увидел. Как ты можешь что-то о нем знать, если ты его еще ни о чем не спрашивал и ничего о нем не узнал? Не спеши». Теперь эти две части мозга начинают спорить друг с другом, потому что быстрая часть хочет немедленно все исправить и двигаться дальше, а медленная часть хочет остановиться, подумать, проверить и собрать данные. Быстрая часть говорит: «Ты придурок. У нас на это нет времени. Ты должен решить проблему. Вытащи голову из облаков». Медленная часть говорит: «Не спеши, не спеши, нужно все хорошенько обмозговать, чтобы не попасть в неприятности».

С помощью своих экспериментов Канеман показывает, что, когда у вас нет достаточной информации, первая, быстро думающая, система работает как машина. Быстрая часть выиграет в случае отсутствия информации. Быстрая часть говорит: «Мы не много знаем, так что просто сделаем то, что я считаю правильным». Чем больше информации доступно в явном виде, тем больше шансов у медленной части победить в этом споре, замедлив работу быстрой части.

Одним из направлений бережливого производства является визуальный менеджмент, с помощью которого одним взглядом можно увидеть: под контролем или нет процесс. Такая визуальная информация чрезвычайно важна, быстрая часть вашего мозга не сможет ее легко оспорить. Мы знаем, что случилась поломка. Мы остановили линию, быстрая часть взяла проблему под контроль, и теперь быстрая часть должна отойти в сторону, чтобы медленная часть начала думать. Почему это произошло?

Это очень интересно. Эту книгу стоит прочесть, или нам вполне достаточно знать то, что ты только что сказал?»

Джефф: Я думаю, ты много узнаешь из этой большой книги. Сотни страниц, написанных академиком, но академиком с выдающимися коммуникационными навыками. Настолько выдающимися, что эта увесистая книга вошла в десятку бестселлеров года, по мнению The New York Times. Миллионы людей купили эту книгу, и, полагаю, многие ее прочли. Я не прочел книгу целиком, но это увлекательное чтение, он интересно пишет о психологических экспериментах.

Йорго: Я никогда не думал о визуальных системах в направлении, о котором ты сказал. Я никогда не пытался объяснять понятие визуального менеджмента таким образом, но это все очень логично, что визуальный менеджмент помогает бороться с естественным человеческим желанием делать выводы без достаточных на то оснований.

Джефф: Верно. Визуализация помогает руководителям, которые приходят на производство, понимать состояние дел. Глядя на состояние дел на доске визуального контроля, они начинают задавать вопросы, и их мышление переключается на медленную часть мозга. Еще одна мысль Канемана и других ученых в области работы мозга: люди в общем и целом визуальные существа. Если данные сохранены в недрах компьютера, они бесполезны. Если данных слишком много, они бесполезны.

У вас должна быть абсолютно прозрачная, четкая информация, которая сигнализирует, что есть проблема. Мы подробнее поговорим о визуальном менеджменте в третьей главе.

Еще один вывод, также подкрепленный наукой о мозге, заключается в том, что большинство людей предпочитают быстрое мышление. Оно дает приятные ощущения. Выделяются эндорфины, это своего рода кайф. Вам хорошо. Я решил проблему, и это случилось прямо сейчас. Когда вы замедляетесь и начинаете задавать конкретные вопросы, например, в чем же настоящая проблема, глаза людей округляются. Их рабочая память активизируется, а это болезненно. Изучение чего-то нового всегда болезненно. Глубокое мышление болезненно. Канеман называет это «законом наименьшего ментального усилия». Быстрое мышление требует наименьших ментальных усилий.

Канеман напоминает, что чем больше вы используете медленное мышление, тем сильнее оно становится, так же как физические упражнения укрепляют ваше тело. Вначале вам сложно сделать пять отжиманий. Вы продолжаете тренироваться, и вот вы уже делаете 25 отжиманий. Медленная часть мозга может тренироваться и учиться, и со временем вам будет доставлять удовольствие находить корневую причину проблем. Вы получите от этого гораздо большее удовольствие, чем от маленьких быстрых побед в прошлом. Хорошие новости: в конце пути есть пряник, если вы, конечно, пройдете через этот трудный процесс обучения вашего мозга думать медленно и системно.

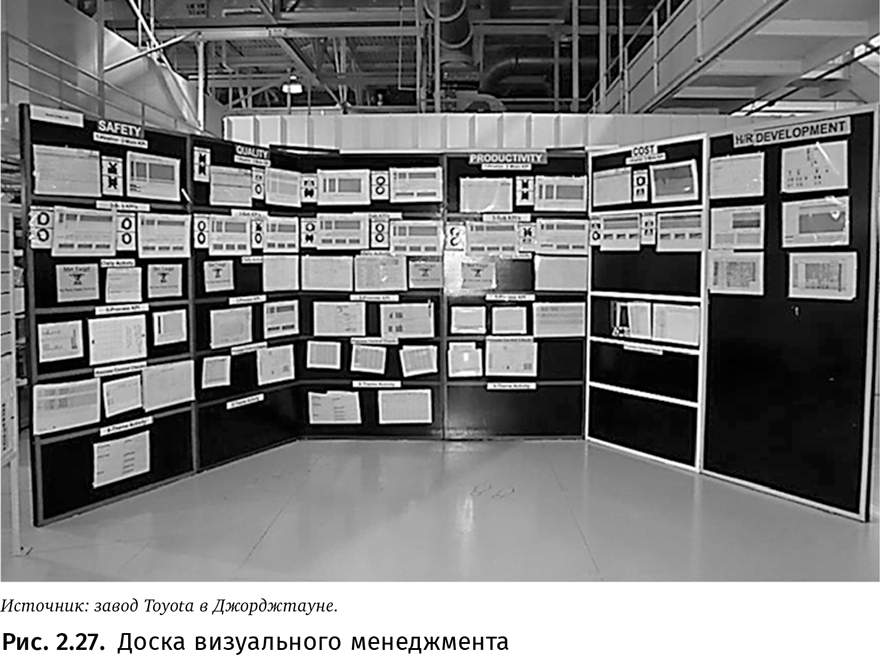

Важно использовать визуальный менеджмент как инструмент мотивации к развитию медленного способа мышления. На рис. 2.27 изображено помещение для совещаний лидера группы завода Toyota в Джорджтауне. Выглядит достаточно масштабно, как будто это система управления всем заводом, но здесь только информация для одного лидера группы. В группе Toyota, возглавляемой одним лидером, обычно около 25 человек. В Джорджтауне работало 6000 человек, так что досок там много. Система индикации проблем достаточно простая: это красные крестики на листках, которые сложно не заметить. Проблема означает, что ваш результат не соответствует плану, это то, чем нам необходимо заниматься сейчас, на этой неделе. Это то, что нам нужно было выполнить в области повышения качества, безопасности и сокращения затрат. Это то, где мы не выполнили задачу по безопасности в дневную смену. Это то, где требуется поддержка наставника. Топ-менеджеры приходят и видят, что люди это обсуждают. Они обходят завод, встречаются у досок с командами и пытаются им помочь, задавая вопросы. Мы вернемся к этим доскам в шестой главе, когда будем говорить об эффективной групповой работе.

А3-мышление для замедления решения проблем

Отчет формата А3 стал неотъемлемым элементом набора бережливых инструментов, хотя и редко используется в соответствии со своим прямым назначением. Процесс А3 может помочь медленной части нашего мозга. Сам отчет — это одна сторона листа бумаги формата А3, на котором отражается процесс решения проблемы. Первые разы отчет лучше составлять вместе с наставником, заполняя ячейку за ячейкой. Например, можно провести недели, определяя истинную проблему, — первая ячейка, пока наставник не позволит вам двигаться дальше.

Отчет А3 придумали не за один раз, это не было изобретением, а, скорее, серией осознанных решений. Первым делом люди поняли, что нужно как-то документировать ход решения проблем. К тому же у вас должно быть что-то, что можно потом показать людям. А когда вы что-то кому-то показываете, логично, что вы хотите сделать это самым простым и понятным способом и чем короче, тем лучше. Отправка большого отчета с таблицами и тоннами текста, скорее всего, не лучшее решение. Вы ожидаете, что они внимательно изучат ваш прекрасный 40-страничный отчет, а они заглянут в него непосредственно перед совещанием и, скорее всего, не увидят самых важных моментов.

А3 было способом отображения самых важных идей на одном листе бумаги, где люди, которым вы будете его показывать и обсуждать (и ваш наставник), смогут с первого взгляда понять ключевые моменты, проследить ход ваших мыслей при решении проблемы и дать вам обратную связь. Почему именно А3? Размер листа А3 примерно 30 на 42 сантиметра, и некоторое время назад это был самый большой размер бумаги, который можно было отправить по факсу, а факс был основным способом коммуникации с людьми за пределами завода.

Четыре типа историй А3

Большая часть формальных отчетов А3 Toyota была выполнена американцами. Например, в 1990-х в техническом центре Toyota в Анн-Арбор осознали, что менеджеры-американцы не проходили формального обучения решению проблем. У первых сотрудников были индивидуальные наставники, которые могли попросить их подготовить отчет на одном листе бумаги в определенном формате и предлагали им свою помощь в подготовке такого отчета. Американцы учились делать А3, хотя они его так не называли.

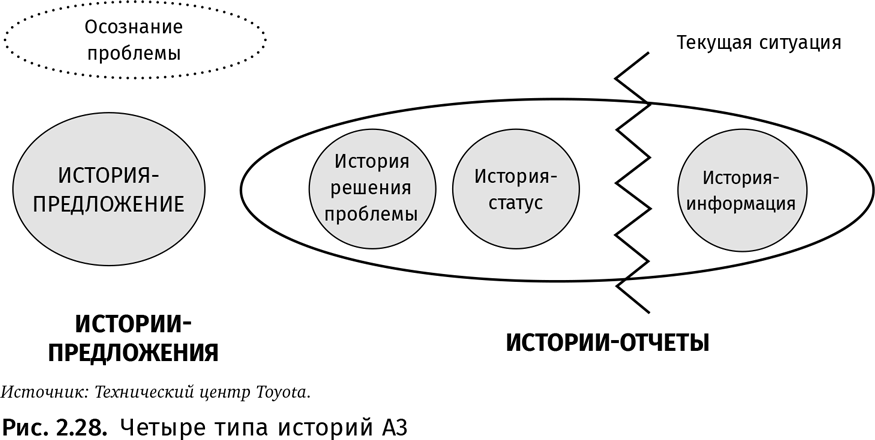

С расширением исследовательского центра и наймом большого количества новых людей стало невозможным научиться этому от небольшого количества оставшихся японцев. Поэтому тренинговая группа разработала курсы, формализующие знания, которые они получили в Японии. Они разработали курсы по немаваси, курсы по процессу решения проблем и курсы по А3, которые можно было пройти после курса по немаваси и решению проблем. Они выделили несколько типовых историй А3, которые видели у японцев. На рис. 2.28 показаны четыре разных типа историй А3.

История-предложение создается, когда вы осознали наличие проблемы и вам необходимо получить одобрение работать над ней. Как только одобрение получено, вы можете начинать историю решения проблемы и для этого используете, например, бизнес-практики Toyota. В разные моменты процесса решения проблемы или в ходе ежедневной работы вам может понадобиться отчет по состоянию производства, уровню качества, безопасности или какой-либо другой области работы, и вам для этого понадобится отчет А3, предоставляющий такие данные. Он показывает текущий статус проекта относительно цели.

Вы можете захотеть поделиться информацией. Например, вы получили технические знания по проектированию кузова, которыми хотите поделиться со всеми конструкторами, и это легче всего сделать с помощью истории А3. Это будет один лист бумаги, на котором отражена проблема, с которой вы столкнулись, показано, какие контрмеры выполнены и какие результаты получены.

Отчет А3: планирование основных пунктов

В любом отчете А3 независимо от типа есть кое-что общее. Перед составлением отчета вам необходимо выделить немного времени, чтобы осознать текущую ситуацию. Следует использовать несколько различных источников информации, а также привлечь к работе других лидеров с помощью немаваси, как это делал Гари. Ищите факты, а не только мнения. Когда вы узнаете мнение того или иного сотрудника, вы должны, как детектив, выяснить, правда это или нет. При обсуждении каждого действия вы должны оценить, получится ли у вас выработать стабильно работающее решение, или же пока речь идет только о краткосрочном устранении последствий.

Какую историю нам нужно рассказать? Какую из четырех? Кто ваши слушатели? Какая информация будет для них полезной? Про какие ценности идет речь в вашей истории?

Я приведу маленький пример отчета, основанного на ценностях. Несколько лет назад, после закрытия NUMMI — совместного предприятия Toyota и GM, освободился огромный завод. Toyota заняла этот завод совместно с Tesla. Tesla была относительно маленькой, но весьма инновационной компанией-производителем электрических машин. Toyota инвестировала в Tesla, и Акио Тоёда сделал следующее объявление: «Мы стали партнерами компании Tesla, потому что хотим у нее учиться». Они хотели вдохнуть в людей дополнительную энергию, стимулировать инновации и стереть у инженеров Toyota следы бюрократии, которой в компании оставалось немало.

Я видел отчет о проекте изготовления RAV4, который предполагал использование силовой передачи Tesla. Нужно было решить много проблем. Одним из вызовов было то, что компьютерные технологии Toyota и Tesla были запатентованы, исходные коды были закрыты. Руководители рассматривали ситуацию как черный ящик и не могли понять, что произойдет, если соединить две системы. Сроки были очень жесткие — вполовину меньше обычного времени. Команда в своем отчете А3 сформулировала свою цель как «выйти на новый уровень инновационности и новый уровень командной работы, работая с Tesla». Бизнес-задача состояла в запуске новой модели RAV4 на рынке. Но была также и задача развития людей, задача стать одними из лучших инноваторов в мире. Эти ценности действительно соответствовали тому, о чем говорил Акио Тоёда. В итоге команда составила отчет о том, как они решили амбициозную задачу в срок, о том, как они преуспели в росте инновационности, и о том, чем бы они хотели поделиться с другими.

Отчет А3: выполнение важных пунктов

Вам не нужно вдаваться в подробности, как в романах, вам нужны только ключевые моменты, главные мысли. Графики и визуализация предпочтительнее слов. Каждое слово, которое вы вставляете в отчет, должно нести смысловую нагрузку. Избегайте жаргона, который может быть непонятен для читателей. Лучше избегать сокращений, которые привычны для вас, но могут быть непонятны для остальных. Вы должны понимать, как художник, какое влияние каждая графа вашего отчета оказывает на зрителя. Зацепит ли информация из отчета вашего зрителя? Ведь цель — именно в этом.

Цель истории-предложения А3

Отправной точкой для разных типов отчета А3 является история-предложение. Мы используем этот типа отчета когда еще нет плана или цели, но есть определенная ценность, над которой надо поработать, или идея что-то усовершенствовать, например как сделать взаимодействие клиентов с дилерами успешнее, или как добиться того, чтобы выполнялось правило «клиенты превыше всего».

Например, вам нужно рассчитать бюджет. Во время одного посещения технического центра Toyota я брал интервью у вице-президента, который был явно не в настроении.

Он сказал: «Я только что закончил большой отчет, над которым я работал последние четыре недели».

«Что за отчет?»

«Это был полный отчет Технического центра Toyota — там тысячи людей».

Мне в голову внезапно пришел вопрос: «Это был отчет А3?»

Он сказал: «Да, конечно».

Представьте полный бюджет технического центра, со всеми обоснованиями расходов, размещенный на одном листе бумаги. В этом случае речь шла о проекте бюджета центра, который был подготовлен с учетом всех немаваси и всего опыта и его работы. Никаких решений не будет сделано до анализа этого отчета. Безусловно, есть много вспомогательной документации, но суть логики будет понятна из А3.

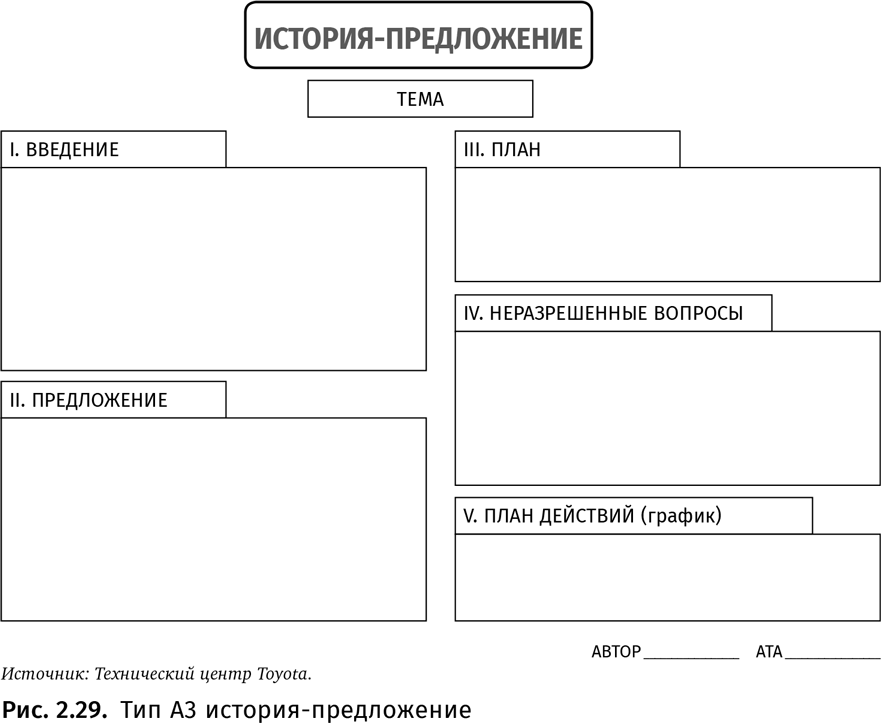

Формат может выглядеть как на рис. 2.29, но я лично не большой фанат стандартных методов отчета, где каждый блок одинакового размера и формы. Под каждую конкретную ситуацию отчет можно менять, особенно это касается историй-предложений и отчетов о статусе. В этом случае, как в любой хорошей книге, все начинается с введения. У вас есть предложение, которое вы хотите сделать. Есть план, есть вопросы, которые вам не удалось решить на момент предоставления отчета, и есть детальный план-график внедрения этого предложения в практику.

Например, история проекта бюджета, о которой я говорил, выглядела по-другому. Бюджет составляется ежегодно, цикл планирования бюджета достаточно рутинный, поэтому во вступлении достаточно обозначить, что это проект годового бюджета технического центра Toyota на такой-то период. В ячейке «План» может быть описан процесс утверждения бюджета. Если есть какие-либо неразрешенные вопросы, они должны быть обозначены. Их, разумеется, может и не быть. Могут быть некоторые вопросы, решенные интуитивно, и они тоже должны быть обозначены. В следующей ячейке — график, а в последней ячейке может стоять отметка об утверждении бюджета. Большая часть информации на листе — а это совсем немного для сложного бюджета — должна быть посвящена непосредственно бюджету.

Этапы подготовки истории-предложения действительно начинаются до разработки плана и до начала PDCA, так как первым делом следует осознать проблемную ситуацию. Вы даете название вашему проекту, кратко описываете текущую ситуацию, указываете вспомогательную информацию. Тогда план станет рекомендациями по реализации. Если предложение предполагает закупки, следует сделать расчет затрат и экономического эффекта. Далее вы прописываете детали внедрения и, возможно, предложения по отслеживанию успешности проекта. Вы не детализируете план по реализации этапа «действуй», так как предложение еще не одобрено.

Другие истории А3

Цель истории А3 — отчет о статусе

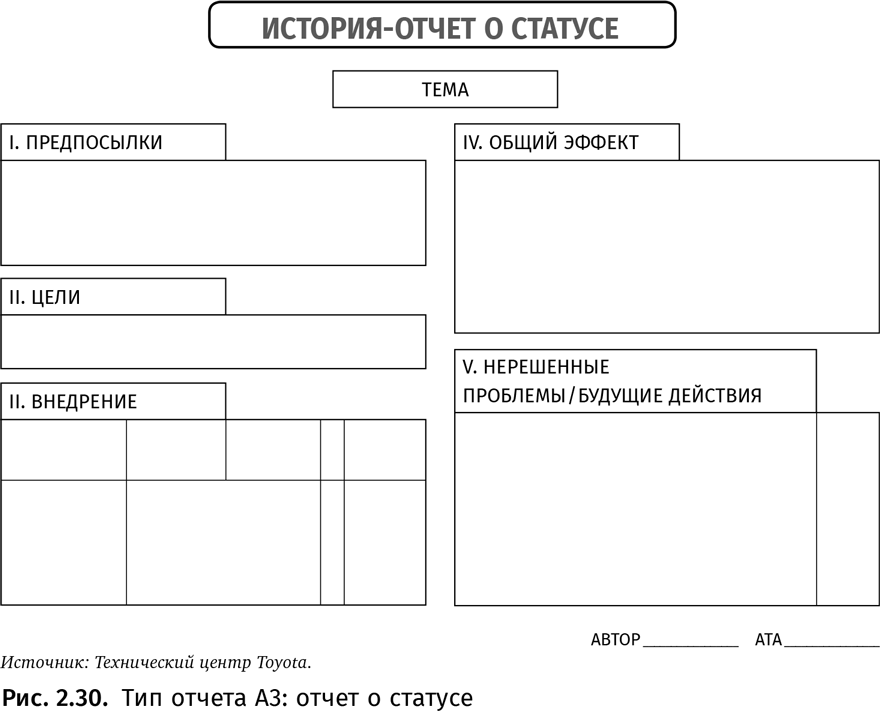

Мы пропустим пока историю решения проблемы и перейдем к третьему типу истории — отчету о статусе. В системе хосин канри (седьмая глава) всегда есть промежуточный контрольный этап в середине года, который выполняется каждой группой в формате отчета по статусу.

Отчет может выглядеть, как показано на рис. 2.30. Вы должны рассказать о предпосылках и целях проекта и о текущей ситуации по сравнению с целями. Статус проекта иногда проще показать цветами: зеленый — все по плану, желтый — если я не достигаю цели, но планирую ее достичь, и красный, если есть проблемы и нужно реализовать некие контрмеры, чтобы вернуться к первоначальному плану. Можно дать больше информации: графики и диаграммы общих результатов, диаграммы динамики изменений от старта проекта до настоящего времени, перечень нерешенных проблем и препятствий, с которыми мы столкнулись, список дальнейших действий, которые мы планируем предпринять.

Цель истории А3 — предоставление информации

История-информация обычно описывает текущую ситуацию или предоставляет какие-либо новые данные. Вам не нужно ничего оценивать. Вы пытаетесь сами осознать проблему и позволить осознать ее другим. Вы хотите поделиться чем-либо, что может пригодиться другим в работе. История-информация включает нечто похожее на процесс решения проблемы — с какой проблемы вы начинаете? Что работает корректно, каковы условия и ограничения — то есть вы проводите определенный анализ. Снова спросите себя: «Кто моя аудитория? Что я хочу донести до этой аудитории? Как я могу сделать это самым простым способом?»

История решения проблемы А3

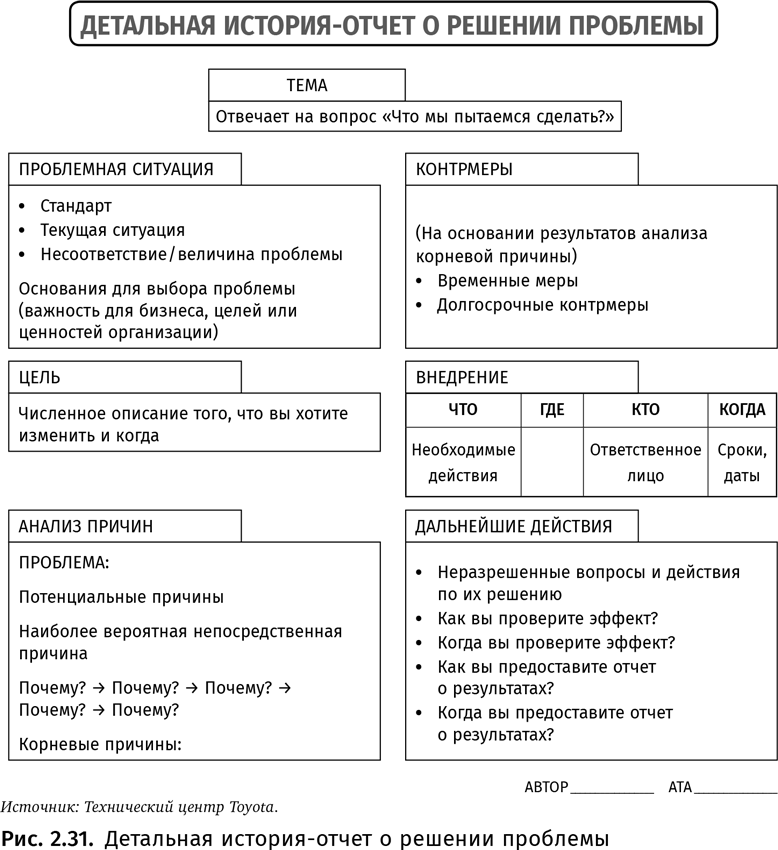

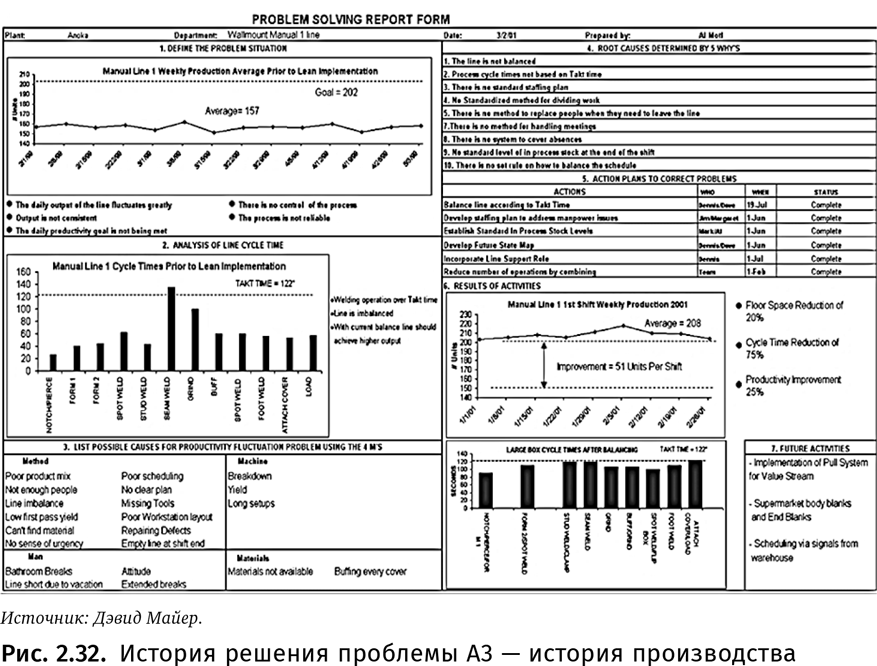

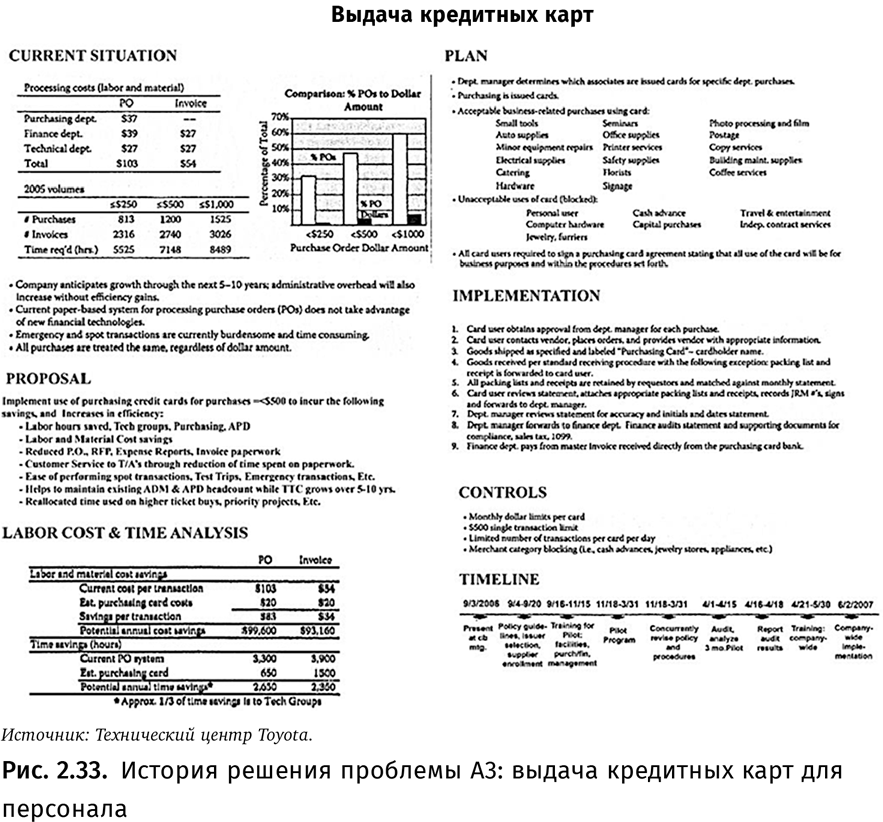

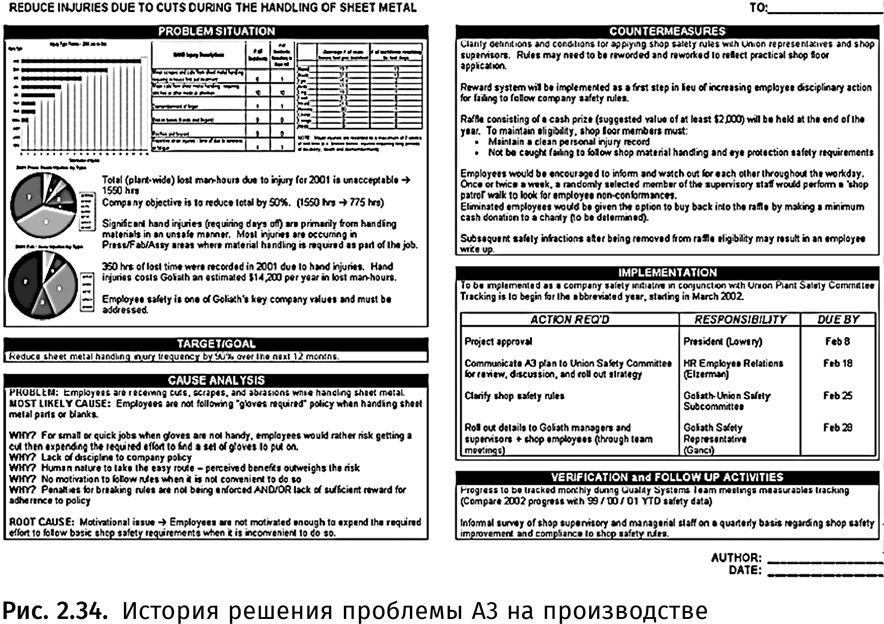

История решения проблемы — самая известная (рис. 2.31). Если решение проблем — это основа процесса постоянного совершенствования и уважения к людям, то отчет А3 по решению проблемы — самая важная часть этой основы.

Цель истории А3 о решении проблемы

Целью истории решения проблемы А3 является, собственно, решение проблемы. Есть план, цель (или стандарт), которую мы в настоящее время не выполняем. С другой стороны, мы можем соответствовать имеющемуся стандарту, но перед нами стоит новая задача, например сокращение затрат на гарантийное обслуживание на 60%.

Это примерный шаблон для отчета о решении проблемы. Он хорошо продуман и может описать любой работающий процесс PDCA. Например, в эти шесть граф можно вместить восемь шагов бизнес-практики Toyota.