Книга: Микромеханические системы и элементы

Назад: 1.2. МЭМС-гироскопы

Дальше: 1.4. Производители МЭМС-акселерометров

1.3. Технологии 3D-МЭМС

Понятие «3D-МЭМС» – это инновационное сочетание технологий для формирования кремния в трехмерные структуры, инкапсуляции и контактирования для относительно легкого монтажа и сборки. В результате это обеспечивает высокую точность сенсора, маленький размер устройства и низкое потребление энергии. Усовершенствованный сенсор может быть изготовлен в виде крошечного кусочка кремния, способного измерять ускорение в трех ортогональных направлениях. Применяя технологию 3D-МЭМС, можно производить оптимизированные структуры для точных датчиков угла наклона, к примеру для обеспечения механического затухания в акселерометрах с целью использования сенсоров в условиях сильной вибрации и высокоточных альтиметрах. Энергопотребление рассматриваемых акселерометров является крайне низким, что дает им значительное преимущество при использовании в устройствах с батарейным питанием. В то же время при производстве инклинометров 3D-МЭМС-технология обеспечивает точность уровней лучше одной угловой минуты и отвечает самым высоким требованиям к качеству измерения.

1.3.1. Преимущества технологии «3D-МЭМС»

В качестве преимуществ технологии «3D-МЭМС» можно выделить следующие:

• использование монокристаллического кремния для изготовления МЭМС (идеально упругий материал: нет пластической деформации, выдерживает до 70 000 g циклов ускорений);

• емкостной принцип действия датчиков (обеспечивает прямое измерение отклонения в зависимости от большого числа вариантов величины зазора между двумя плоскими поверхностями; при этом емкость или заряд на паре пластин зависят от ширины зазора между ними и площади пластины);

• высокий уровень точности и стабильности;

• легкая диагностика при помощи ограниченного числа конденсаторов;

• низкая потребляемая мощность;

• высокая герметичность датчиков (позволяет снизить требования к упаковке; обеспечивает высокую надежность, так как частицы или химические вещества не могут попасть в элемент);

• симметричные структуры элементов (улучшенная стабильность нуля акселерометра, линейность и чувствительность по оси; низкая зависимость показаний от температуры; нелинейность обычно ниже 1 %; чувствительность по оси обычно не превышает 3 %);

• возможность производств датчиков по индивидуальному заказу (получение конкретных уровней чувствительности и частотных характеристик, необходимых заказчику; гибкие двухчиповые решения);

• реальные 3D-структуры (большие защитная масса и емкость обеспечивают высокую производительность при работе в диапазоне измерений при малых g; хорошая стабильность по «0» и низкое влияние шума на показания датчика; образование 3D-сенсорных элементов).

1.3.2. Принцип действия емкостного акселерометра

В рассматриваемом типе трехосевых акселерометров принцип определения ускорения достаточно прост и надежен: инерционная масса дает возможность ощущать ускорение за счет перемещения в соответствии со вторым законом Ньютона. Основные элементы акселерометра – тело, пружина и инерционная масса (ИМ).

Когда скорость тела сенсора изменяется, ИМ через пружину так же побуждается последовать этим изменениям. Сила, воздействующая на ИМ, является причиной изменения ее движения, поэтому пружина изгибается, и расстояние между телом и ИМ изменяется пропорционально ускорению тела. Рабочие принципы сенсоров различаются в зависимости о того, по какому принципу определяется движение между телом и ИМ.

В емкостном сенсоре тело и ИМ изолированы друг от друга, и их емкость, или емкостной заряд, измеряется. Когда дистанция между ними уменьшается, емкость увеличивается, и электрический ток идет по направлению к сенсору.

В случае, когда расстояние увеличивается, наблюдается обратная ситуация: сенсор преобразует ускорение тела в электрический ток, заряд или напряжение. Превосходные характеристики рассматриваемых датчиков основаны на технологии емкостного измерения и хорошо подходят для определения малых изменений в движении.

Чувствительный элемент для определения ускорения сделан из монокристального кремния и стекла. Это обеспечивает сенсору исключительную надежность, высокую точность и устойчивость показаний по отношению к воздействию времени и температуры. Как правило, чувствительный элемент датчика с диапазоном измерений ±1 g выдерживает как минимум 50 000 g ускорений (1 g = ускорение, вызванное силой тяжести Земли). Датчик измеряет ускорение как в положительном, так и в отрицательном направлении и чувствителен к статическому ускорению и вибрации.

«Сердцем» акселерометра является симметричный чувствительный элемент (ЧЭ), изготовленный по технологиям объемной микромеханики, у которого есть два чувствительных конденсатора. Симметрия ЧЭ уменьшает зависимость от температуры и чувствительности по оси и улучшает линейность. Герметичность датчика обеспечивается за счет анодного соединения пластин друг с другом. Это облегчает корпусирование элементов, повышает надежность и позволяет использовать газовое затухание в сенсорном элементе.

Концепция гетерогенной Chip-on-MEMS-интеграции МЭМС-элементов и интегральных микросхем

При производстве трехосевого акселерометра применяют новую концепцию гетерогенной интеграции для объединения чувствительного элемента МЭМС и микросхемы (ASIC): ЧИП на МЭМС или CoM (Chip-on-MEMS).

Эта концепция основана на комбинации инкапсулированных на уровне пластины 3D-МЭМС-структур, технологии корпусирования на уровне пластины и технологии чипа на пластине. Все указанные процессы уже существуют на протяжении нескольких лет. Их комбинация позволяет решать наиболее сложную проблему корпусирования: как экономически эффективно совместить МЭМС-элементы и интегральные микросхемы. Исходя из описанной концепции, технология включает в себя следующие шаги: перераспределение и изоляция слоев на МЭМС-пластине, нанесение 300 микронных шариков припоя, установка на МЭМС-пластину микросхем, пассивация зазоров между микросхемами и МЭМС, тестирование пластины с МЭМС-устройствами, резка пластины и финальное тестирование и калибровка сенсоров после резки.

На рис. 1.6 и 1.7 (выше) представлены симметричный чувствительный элемент емкостного акселерометра и вид установки на МЭМС-пластину интегральных микросхем.

Благодаря технологии CoM можно получить полноценное функциональное МЭМС-устройство с размером корпуса по периметру 4×2 мм и высотой 1 мм. Данная технология полностью готова для производства датчиков, как для небольших партий, так и в промышленных масштабах.

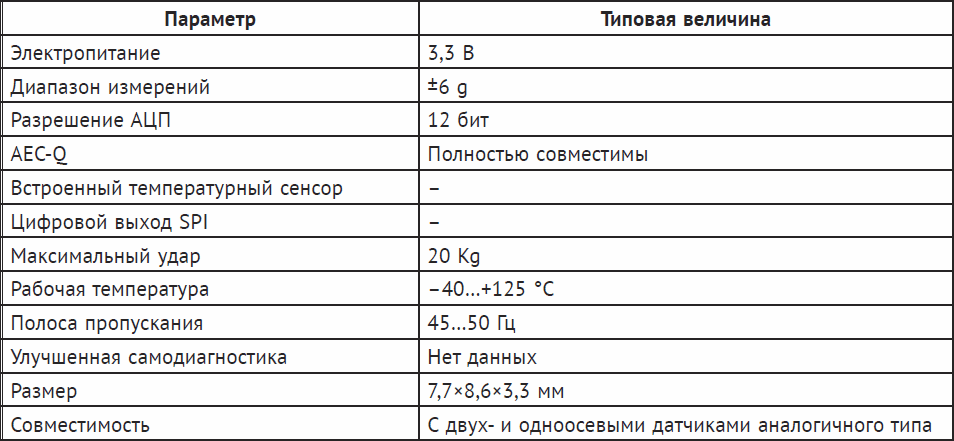

В табл. 1.2 представлены технические характеристики емкостного трехосевого акселерометра.

Таблица 1.2. Технические характеристики емкостного трехосевого акселерометра

Благодаря отличным характеристикам по стабильности и вибрационной надежности рассматриваемые акселерометры могут успешно применяться в следующих сферах:

• электронный контроль стабильности движения контролируемого устройства;

• система помощи при старте двигателя на подъеме;

• электронный стояночный тормоз;

• электронная защита от переворачивания;

• регулировка подвески;

• контроль углов наклона;

• встроенные инерциальные системы;

• применение в промышленности для различных устройств.

Назад: 1.2. МЭМС-гироскопы

Дальше: 1.4. Производители МЭМС-акселерометров