Фильтрование затора

Осахаренный затор, полученный в конце процесса затирания, называется пивным суслом. Сусло состоит из смеси растворенных и нерастворимых в воде веществ. Вещества, нерастворимые в воде, – частицы солода и зерна – нужно отфильтровать. Фильтрат называется дробиной.

Фильтрование затора производят в два этапа. На первом этапе происходит собственно фильтрация, на втором – промывание горячей водой дробины.

Сусло можно собрать для последующей варки в отдельную емкость либо в ту, что использовалась для затирания. Во втором случае затор нужно временно поместить в освободившуюся емкость, а внутреннюю поверхность заторного чана необходимо быстро промыть и ошпарить кипятком.

После процеживания затора через сито получается жидкость, называемая первым суслом. Начальная порция этой жидкости обычно мутная, поэтому ее следует вновь присоединить к общему затору для фильтрования. Нужно также следить, чтобы в чан собиралось только чистое сусло.

Плотность первого сусла необходимо измерить ареометром. В зависимости от объема взятой воды полученное значение плотности может варьироваться от 14 до 22 %. Это значение важно для того, чтобы вычислить количество сусла, полученного на второй стадии, которое можно добавить к первому суслу, чтобы соблюсти качество конечного продукта.

Чтобы извлечь из дробины оставшееся сусло, нужно промыть его водой при температуре 75–77 °C. Если воспользоваться водой, нагретой до более высокой температуры, может произойти помутнение и клейстеризация напитка.

Добавляя к первому суслу сусло из дробины, необходимо следить за плотностью получаемой жидкости. Но при этом также нужно учесть, что на следующем этапе, охмелении, до 6 % сусла испарится, а его экстрактивность вырастет. Также нужно иметь в виду, что излишне длительная промывка дробины приведет к увеличению содержания малоценных веществ, способствующих помутнению пива.

Промытая дробина более не может использоваться для производства пива, но может применяться в качестве корма для домашних животных и птиц. По содержанию белков этот корм близок к бобам, а крахмала в нем остается больше, чем содержится в отрубях.

В заводских условиях сусло фильтруют одним из двух способов: с помощью фильтрационного аппарата или фильтр-пресса. Фильтрационный аппарат представляет собой стальной цилиндр со сферической крышкой, вытяжной трубой и плоским дном. На 10–15 см выше дна устроено съемное (разборное) дно-сетка. Фильтрация занимает 5 часов и более.

При использовании фильтр-пресса процесс происходит быстрее, тот же объем сусла можно отфильтровать за 3,5 часа. Кроме того, применение фильтр-пресса позволяет достичь более тонкого помола солода и зерна. При этом выход экстракта возрастает на 1 %. Производительность промышленных фильтр-прессов измеряется в тоннах и составляет 1,3–3,5 тонны и более.

Из 100 кг затираемого сырья можно получить 125–130 кг дробины (с влажностью 80–85 %). Удаляют дробину из варочного отделения с помощью насоса или через монтежю (вытеснитель, действие которого основано на вытеснении жидкости сжатым воздухом или паром, иначе называется монжус). Дробину разводят водой в пропорции 1:3, затем насосом подают в раздаточный бункер. Поскольку вода и растворенные в ней экстрактивные вещества при такой обработке удаляются, кормовая ценность полученной дробины снижается. Дробину можно водой не разводить, но в этом случае для ее удаления нужен пар давлением 0,07-0,09 МПа, расход которого составляет около 2 % к массе дробины. После откачки всего сусла дробину промывают горячей водой до достижения содержания экстракта в воде 2,5 % и менее.

Варка сусла с хмелем (охмеление сусла)

Перед началом варки с помощью йодной пробы снова контролируют степень осахаривания и наличия крахмала. Если произошло изменение цвета с коричневого на синий, сусло (смесь первого сусла и дробильного слива) снова нагревают до 75–77 °C и выдерживают 10–20 минут, чтобы завершить осахаривание. Только после этого можно кипятить сусло.

В процессе варки происходит осаждение (коагуляция) высокомолекулярных белков и, как следствие, осветление сусла. Кроме того, в процессе варки происходит инактивация ферментов и уничтожение микроорганизмов, то есть стерилизация сусла. Кроме всего прочего, повышается концентрация растворенных веществ (плотность) за счет испарения части воды.

После добавления в кипящее сусло хмеля начинается процесс охмеления сусла. Горькие и ароматические вещества переходят из хмеля в сусло, придавая ему пивную горечь. Главная горькая часть веществ хмеля, α-кислоты, переходят в этом процессе в изо-а-кислоты, обладающие большей растворимостью. Кислотность сусла (pH), продолжительность кипячения, плотность сусла влияют на степень экстрагирования и изомеризации α-кислот. В-кислоты хмеля растворяются в воде меньше, чем α-кислоты. Они не изомеризуются при кипячении, а окисляются в соединения, также обладающие резкой приятной горечью и хорошей растворимостью в воде.

Наиболее полно процесс охмеления пива происходит за 60–90 минут кипячения. Хмель следует добавлять в два этапа: первая порция – для придания горечи, вторая – для придания аромата. Горькие сорта хмеля принято добавлять в начале варки, а ароматические – в середине или ближе к концу процесса.

Такие сорта хмеля, как Hallertauer Magnum, Nugget, относятся к горьким сортам. Perle и Spalter Select – ароматические сорта. Northern Brewer и Brewers Gold можно считать универсальными, поскольку они способны придавать и горечь, и аромат.

В случае применения одного сорта хмеля в начале варки добавляют 80 % нормы для придания горечи, а за 10–15 минут до конца добавляют остаток для получения выраженного аромата.

В отличие от больших пивзаводов домашний пивовар не ограничен строгими правилами и стандартами при ведении процесса охмеления сусла. Можно придерживаться собственного мнения или опыта.

В качестве варианта ведения процесса известен способ, при котором хмель настаивается в течение 1–1,5 часа в горячей воде с температурой от 50 до 75 °C при закрытой крышке, после чего добавляется к суслу.

Известен способ введения хмеля одновременно с затиранием солода. Хмель в этом случае выводится из раствора фильтрованием вместе с дробиной.

Дозировка хмеля определяется желаемой горечью напитка. Например, чтобы получить 25 л пива с легкой горечью, достаточно 25–50 г гранулированного хмеля, содержащего 6,4 % α-кислот. Если нужно получить горькое пиво, доза должна быть увеличена до 60-100 г. Для ориентировочных расчетов следует принять, что лишь 20–25 % горьких веществ хмеля переходит в пиво, формируя его вкус и аромат, в то время как большая их часть остается в отходах. Поэтому, например, при варке жигулевского пива (стандартная концентрация сусла —11 %) задают норму хмеля 22 г, рижского (12 %-ное сусло) – 30 г, московского (13 %-ное сусло) – 36 г, ленинградского (20 %-ное сусло) – 45 г на 1 дал (декалитр, 1 дал = 10 л). Для темных сортов пива норма хмеля ниже, например, для украинского (13 %-ное сусло) – 20 г, мартовского (14,5 %-ное сусло) – 22 г.

В процессе охмеления сусла очень полезно применить добавку ирландского мха. Эта добавка производится из бурой морской водоросли и реализуется в виде порошка или таблеток. Действие добавки заключается в том, что частички мха притягивают к себе большие белковые молекулы, облегчая тем самым их выпадение в осадок при варке сусла с хмелем. Оптимальное количество добавки можно найти в инструкции от производителя.

Перед завершением кипячения следует произвести корректировку кислотности сусла, доведя pH до уровня 5,2–5,3, чтобы обеспечить оптимальную среду для брожения.

В начале и в конце процесса охмеления кипячение необходимо вести с минимальной интенсивностью. В первом случае это важно для снижения вспенивания, во втором – для лучшего хлопьеобразования.

Визуально готовность охмеленного сусла можно определить по его прозрачности и наличию крупных хлопьев коагулировавших белков.

После завершения уваривания охмеленное сусло процеживают через частую сетку, отделяя от взвесей белка и остатков хмеля. Мокрый хмель, оставшийся на сетке, удерживает в себе довольно много сусла, которое можно выжать и добавить к фильтрату.

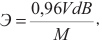

В пивоваренной промышленности принято рассчитывать выход экстракта в варочном отделении. Возможно, некоторых пивоваров прежде всего заинтересует этот экономический показатель. Под выходом экстракта Э понимают количество (в % по массе) сухих веществ солода и несоложеного сырья, перешедшее в сусло при затирании.

где 0,96 – коэффициент, учитывающий тепловое расширение сусла и присутствие хмелевой дробины;

V— объем сусла в варочном котле при 100 °C, л;

d — плотность сусла при концентрации В;

В — содержание экстракта в сусле, % к массе, при 20 °C;

M — масса зернового сырья, изготовленная на приготовление затора, кг.

На практике показатель Э зависит от вида выбранного сырья и составляет 70–72 %. При варке теряется 1,5–2% экстракта. В недостаточно хорошо раздробленных кончиках зерна содержится так называемый невымываемый экстракт (1–1,5 %), а в последней промывной воде находится вымываемый экстракт (0,5–0,6 %).