Книга: Санитарно-технические работы

Назад: 3.4. Соединение чугунных труб

Дальше: 3.6. Соединение асбестоцементных, керамических, бетонных и железобетонных труб

3.5. Соединение полимерных труб

Полимерные трубы соединяют сваркой, склеиванием, с помощью раструбов, фланцев, накидных гаек. Выбор соединения зависит от материала труб, условий работы и прокладки трубопроводов. Полимерные трубы соединяют в такой последовательности: размечают и отрезают трубную заготовку заданной длины, подготовляют место соединения труб, выполняют стыковые соединения.

Разметку этих труб производят аналогично стальным, но разметочный инструмент, оставляющий на поверхности трубы риски или надрезы, использовать запрещается.

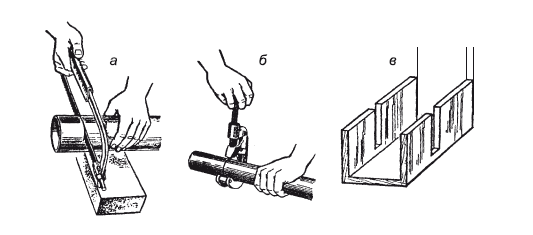

Рис. 3.22. Резка полимерных труб: а – ножовкой; б – труборезом; в – шаблон для резки

Резку труб выполняют ножовками для резки металла, мелкозубыми ручными пилами по дереву, труборезом. При резке труб под углом используют шаблон (рис. 3.22, в). При резке отклонение от плоскости реза не должно превышать 0,5 мм для труб диаметром до 50 мм, 1 мм – для труб диаметром 50 – 160 мм, 2 мм – для труб большего диаметра.

Соединение сваркой. При соединении полимерных труб применяют контактную стыковую или раструбную сварку, а также сварку нагретым газом с применением присадочного материала.

Подготовка труб к сварке начинается с осмотра труб и подборки их по диаметрам, толщинам и партиям поставки. Трубы с дефектами, овальностью более 10 %, трещинами, задирами, царапинами глубиной более 0,5 мм отбраковывают. Трубы с овальностью более допустимой (10 %), ведущей к смещению кромок при сборке более чем на 10 % от толщины стенок, но не более 1,2 мм можно исправить путем калибровки на специальном приспособлении.

Трубы с трещинами или другими дефектами на концах могут быть использованы только после отрезки поврежденных участков. Причем место отрезки должно находиться на расстоянии не менее 50 мм от края повреждения.

Для соединения отбирают трубы из одной партии поставки, что позволяет уменьшить влияние свойств материала на качество сварки и подобрать трубы со стабильными размерами. Недопустимо соединять трубы из полиэтилена высокой (ПВП) и низкой (ПНП) плотности, полиэтилена и полипропилена (ПП).

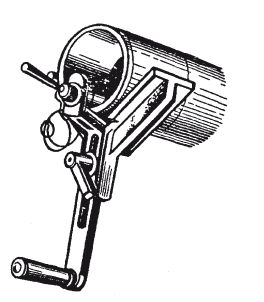

Рис. 3.23. Устройство для торцовки и снятия фасок полимерных труб

Следующий этап подготовки труб к сварке – очистка концов труб от грязи, масла, краски, а также поверхности труб снаружи и внутри на расстоянии от конца не менее чем на 30 мм. Грязь удаляют водой с применением волосяных щеток и последующей протиркой. Соскабливать загрязнения металлическими щетками и инструментом не допускается. Затем концы труб обезжиривают ацетоном (ГОСТ 2768-84*), уайт-спиритом (ГОСТ 3134-78*).

Поврежденный и подвергшийся старению поверхностный слой выравнивают и снимают зачисткой торцов (торцовкой) путем обрезки или фрезерования острым инструментом или специальным устройством (рис. 3.23). Толщина удаляемого слоя – не менее 1–3 мм. Торцы зачищают непосредственно перед сваркой (но не ранее чем за 6–8 ч до сварки), чтобы свариваемые поверхности не окислялись и не загрязнялись.

Контактную стыковую и раструбную сварку выполняют путем нагревания до расплавления материала с последующим сдавливанием соединяемых поверхностей и охлаждением стыка под давлением. Контактную сварку выполняют при температуре воздуха не ниже – 10 °C для ПНП и ПВП и 0 °C – для ПП.

Контактную стыковую сварку осуществляют следующим образом. После подготовки трубы укладывают и центрируют, далее вводят нагревательный элемент, который оплавляет торцы труб. Затем нагревательный элемент удаляют и трубы соединяют под давлением, выдерживая их до охлаждения стыка.

Контактную сварку разделяют на механизированную и ручную.

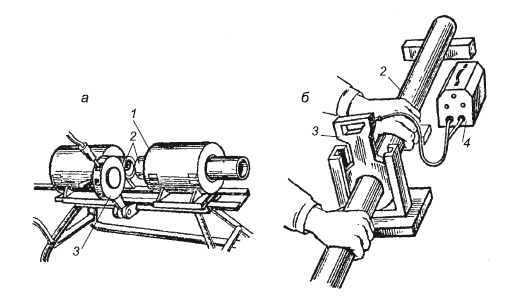

Механизированную выполняют на сварочных установках, обеспечивающих высокую точность поддержания технологического режима и высокое качество сварки. Сварочная установка (рис. 3.24, а) состоит из зажимов для закрепления концов труб 2 больших диаметров и нагревательного элемента 3, подвижно закрепленного на установке. Нагревательный элемент, как правило, снабжен электрическим нагревом. Для этого в диск вмонтирован тепловой электрический элемент (ТЭЭ), который питается от блока напряжением 36 В. Постоянная температура элемента поддерживается терморегулятором.

Рис. 3.24. Контактная стыковая сварка полимерных труб: а – механизированная; б – ручная; 1 – зажимы; 2 – трубы; 3 – нагревательный элемент; 4 – блок питания

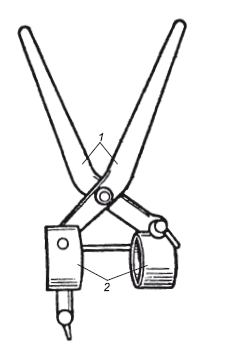

При ручной сварке (рис. 3.24, б), применяемой в малоудобных местах (подвалах, колодцах, траншеях), используют нагревательный элемент, устройства для торцовки и центровки труб (рис. 3.25). Устройство для центровки труб небольшого диаметра состоит из зажимов 2, которыми захватываются трубы, и рычагов 7, сжимающих их после оплавления торцов труб.

Рис. 3.25. Устройство для центровки труб:1 – рычаги; 2 – зажимы

При сварке после закрепления в зажимах торцы труб приводят в соприкосновение; при этом зазор между ними не должен превышать 0,5 мм для труб диаметром до 110 мм и 0,7 мм – для труб большего диаметра. Если это условие не достигается, производят дополнительную обработку торцов труб.

Затем трубы разводят и в зазор между ними вводят нагревательный элемент (рис. 3.26, а). Температуру элемента, зависящую от материала трубы, контролируют термометром. При его отсутствии температуру можно определить приблизительно, проведя куском материала, отрезанным от свариваемой трубы, по нагретой поверхности элемента: он должен плавиться, но не должен дымиться.

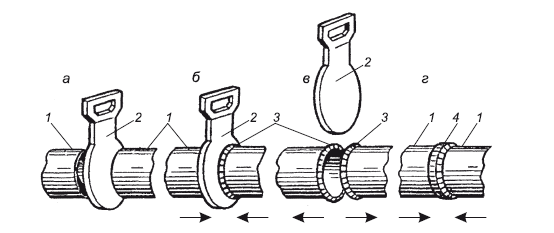

Рис. 3.26. Технологическая последовательность соединения полимерных труб контактной стыковой сваркой: а – введение нагревательного элемента; б – оплавление концов труб; в – удаление нагревательного элемента; г – соединение (осадка) труб; 1 – трубы; 2 – нагревательный элемент; 3 – валик из расплавленного материала; 4 – сварной шов

Оплавление концов труб (рис. 3.26, б) производят путем плотного и равномерного прижатия их торцов к нагревательному элементу. Время нагрева зависит от толщины стенки трубы и материала. Давление при нагреве поддерживают до тех пор, пока не будет достигнут полный контакт между свариваемыми поверхностями и инструментом. С появлением валика 3 из расплавленного материала давление постепенно снижают, а нагрев продолжают до образования валика высотой 2–2,5 мм при толщине стенки трубы до 5 мм и не более 3–5 мм при большей толщине.

После окончания оплавления трубы разводят и извлекают элемент (рис. 3.26, в), а затем не более чем через 2–3 с после того, как извлекли инструмент, плотно соединяют оплавленные концы труб (осадка труб) (рис. 3.26, г). Трубы прижимают одну к другой под давлением осадки 0,1–0,25 МПа, при этом образуется прочный шов. Сварное соединение охлаждают, не снижая давления осадки, в течение 3 – 10 мин в зависимости от толщины стенки и вида материала труб. При охлаждении не допускается перемещать и вращать концы труб в зоне сварного шва.

Контактную раструбную сварку выполняют в такой последовательности. После подготовки труб нагревательный элемент вводят между их концами, которые затем сближают таким образом, чтобы они соприкасались с нагревательным элементом. После оплавления соединяемых поверхностей трубы разводят, удаляют нагревательный элемент и быстро вставляют гладкий конец трубы в раструб, выдерживая соединяемые детали в неподвижном состоянии до охлаждения.

Преимущества контактной раструбной сварки по сравнению со стыковой состоят в следующем: не образуются наплывы материала, которые мешают свободному движению жидкости в трубопроводе; создается прочное соединение – за счет большой площади соприкосновения; не требуется усилий для центровки и сжатия труб при их соединении.

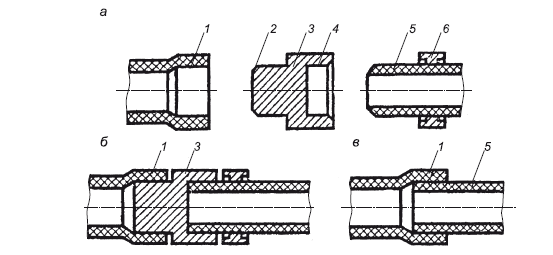

Раструбное соединение (рис. 3.27, а) обычно выполняют с помощью раструбных соединительных деталей: тройников 4 (рис. 3.27, б), муфт 5 (рис. 3.27, в). При отсутствии соединительных деталей сварку производят в раструб 1 (рис. 3.27, г), отформованный на гладком конце трубы 3. Внутренний диаметр соединительной детали или раструба должен быть меньше наружного диаметра соединяемой трубы.

Рис. 3.27. Контактная раструбная сварка (а) в литой тройник (б), муфта (в), раструб (г):1 – раструб; 2 – нагревательный элемент; 3 – гладкий конец трубы; 4 – тройник;5 – муфта

Нагревательный элемент 2 (см. рис. 3.27, а), используемый для контактной раструбной сварки, по конструкции проще, чем для стыковой. Однако в зависимости от диаметра соединяемых труб следует применять определенный нагревательный элемент или сменные насадки. Нагревательный элемент изготовляют из сплавов алюминия или нержавеющей стали. Поверхности инструмента, соприкасающиеся с материалом труб, должны быть отполированы и покрыты материалом, к которому не прилипает расплавленная пластмасса.

Рис. 3.28. Технологическая последовательность контактной раструбной сварки;а – введение нагревательного элемента; б – оплавление концов труб; в – соединение труб; 1 – раструб; 2 – дорн; 3 – нагревательный элемент; 4 – гильза; 5 – гладкий конец трубы; 6 – хомут

При сварке труб небольшого диаметра на строительной площадке элемент нагревают паяльной лампой или газовой горелкой. При этом температуру элемента контролируют термокарандашом или куском материала, отрезанным от свариваемой трубы.

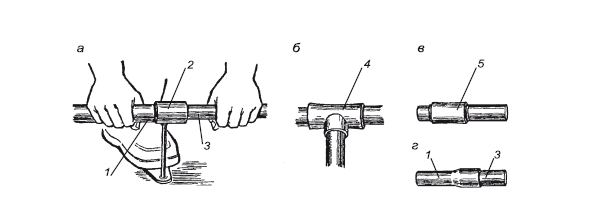

При нагреве и оплавлении труб нагревательный элемент 3 помещают между концами соединяемых труб так, чтобы дорн 2 (рис. 3.28, а) находился напротив раструба 7, а гильза 4 – напротив гладкого конца трубы 5. Чтобы ограничить глубину входа гладкого конца трубы 5 в нагревательный элемент на расстоянии, равном глубине гильзы 4, устанавливают ограничительный хомут 6. Раструб 1 и гладкий конец трубы 5 быстро надвигают на нагревательный элемент 3 (рис. 3.28, б). Время нахождения концов труб на нагревательном элементе должно обеспечить равномерное оплавление всей площади соприкасающихся поверхностей без потери формы и жесткости деталей. Если надвигание производить медленно, то концы соединяемых труб могут прогреться на всю толщину стенки или большую часть ее и потерять форму.

Процесс оплавления продолжают до тех пор, пока у кромок раструба и на трубе по всему периметру не появится валик оплавленного материала высотой 1–2 мм. После этого быстро раздвигают соединяемые трубы и удаляют нагревательный элемент из зоны соединения. Затем, не более чем через 2–3 с, трубы соединяют, вводя гладкий конец трубы 5 в раструб 7 (рис. 3.28, в) и выдерживая их под осевой нагрузкой 20–30 с до начала отверждения материала. После соединения труб их нельзя поворачивать и смещать относительно друг друга.

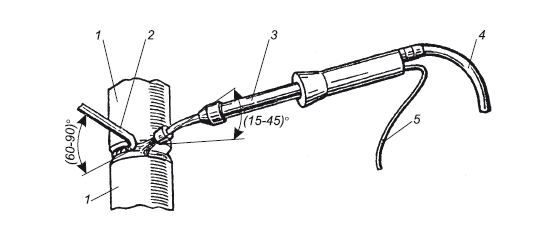

Сварку нагретым газом с применением присадочного материала (рис. 3.29) выполняют путем разогрева кромок соединяемых труб (деталей) 1 и прутка 2 присадочного материала с помощью горелки 3 и последующего заполнения шва материалом прутка, который вдавливают в разогретые поверхности. Этот способ универсален, так как позволяет производить сварку в любом положении шва, не требует точной подгонки деталей и сложного инструмента.

Рис. 3.29. Сварка полимерных труб нагретым газом с применением присадочного материала:1- трубы; 2 – пруток из присадочного материала; 3 – горелка; 4 – шланг для подачи газа; 5 – провод

В горелки 3, используемые для подогрева стыка, газ подается от компрессора по шлангу 4. Газ нагревается электрической спиралью, питаемой током по проводу 5, и через сопло подается в зону сварки.

Сварка труб нагретым газом может быть стыковой или раструбной. Прочность стыкового соединения на растяжение выше, чем раструбного, а на изгиб – наоборот. Сварку труб нагретым газом ведут в такой последовательности: подготовляют пруток присадочного материала к сварке, подбирают горелку и включают ее, контролируют температуру нагретого газа и производят сварку.

При подготовке труб к сварке зачищают и обезжиривают места сварки. При стыковой сварке труб толщиной 2–5 мм снимают фаску под углом 60–65°. Материал прутка выбирают в соответствии с материалом свариваемой трубы, его толщиной, формой шва, прочностью соединения. Для сварки используют пруток простого (круглого) и сложного (двойного) профиля толщиной 3–4 мм. Пруток простого профиля используют при сварке труб толщиной до 5 мм, сложного профиля – при большей толщине. Конец прутка обрезают под углом 30°. Горелку подбирают так, чтобы диаметр ее сопла был на 1 мм больше диаметра прутка. Подача газа – 3–7 м3/ч при давлении перед горелкой до 0,04 МПа. Температура газа на выходе из сопла зависит от вида материала: для ПВХ, ПНП – 230–270 °C; ПВП, ПП – 250–300 °C. Горелку включают и выводят на расчетный режим следующим образом. Открывают вентиль подачи сжатого воздуха и включают питание спирали. Через 3–5 мин после прогрева горелки окончательно устанавливают температуру газа, регулируя его подачу: при уменьшении подачи температура повышается, при увеличении – уменьшается. Температуру контролируют термометром или путем теплового воздействия на контрольные образцы. При этом на кусочке, отрезанном от свариваемого изделия и размещенном на расстоянии 6–8 мм от сопла, через 5 с должно появиться матовое пятно, а белая бумага, поднесенная к соплу, должна окраситься в темно-бурый цвет.

Нагретый газ должен быть чистым: не содержать пыли, масла и других веществ, ухудшающих качество шва. Чистоту нагретого газа проверяют, размещая на пути потока белый кусок хлопчатобумажной ткани или бумаги: на них не должно появляться черных пятен или точек.

При сварке полимерных труб 1 (см. рис. 3.29) струю горячего газа направляют попеременно круговыми или колебательными движениями горелки 3 на пруток 2 и свариваемые кромки до образования матовой поверхности. Расстояние между наконечником горелки и поверхностью свариваемого шва должно быть в пределах 5–8 мм. По мере размягчения прутка и свариваемых труб пруток с усилием (для прутка диаметром 3 мм – 18–22 Н, а диаметром 4 мм – до ЗО Н) вдавливают в разделку стыка. При этом его следует держать по отношению к оси трубы под углом 60–90° при стыковой сварке и 45° – при раструбной. Сопло горелки должно составлять с осью трубы угол 15–25° – для труб толщиной стенки до 5 мм и 30–45° – свыше 5 мм в направлении, противоположном общему направлению сварки.

При сварке пруток держат в левой руке между большим и указательным пальцами на расстоянии 70–80 мм от поверхности сварки, а горелку – в правой руке. Пруток укладывают в шов в определенном порядке, обеспечивая равномерное распределение напряжений в шве. По мере укладки прутка пальцы передвигают равномерно вверх. Перехватывать пруток следует плавно, не прерывая процесса сварки. При этом следят, чтобы при укладке первого валика часть прутка выступала с внутренней стороны шва на 0,5–1 мм, а в раструбных соединенях, катет углового шва по периметру трубы должен быть равен толщине стенки раструба.

При размягчении прутка на расстоянии более 20–30 мм от точки сваривания сварку приостанавливают и пруток охлаждают. При смене или обрыве прутка конец приваренного прутка нагревают и срезают под углом 20–30°, затем к полученному срезу внахлестку приваривают также подготовленный новый пруток. Необходимо, чтобы на шве расстояние между стыками прутков было не менее 8 мм.

Соединение полимерных труб на клею. Этот способ используют для соединения раструбных труб и фасонных частей из ПВХ с зазором и без зазора.

При склеивании труб без зазора, когда разность диаметров склеиваемых элементов менее 0,1 мм, применяют клей, состоящий из перхлорвиниловой смолы (14–16 мае. ч.) и метилхлорида (86–84 мае. ч.). При склеивании труб диаметром более 100 мм, а также труб различных диаметров при повышенных температуре (более 25 °C) и скоростях движения воздуха в зоне монтажа используют Белей, состоящий из перхлорвиниловой смолы (14–16 мае. ч.), метилхлорида (76–72 мае. ч.), циклогексаната (10–12 мае. ч.).

Для склеивания труб с зазором, когда разность диаметров склеиваемых элементов менее 0,6 мм, используют зазорозаполняющий клей ГИПК-127, состоящий из тетрагидрофурана (растворитель ПВХ), поливинилхлоридной смолы, оксида кремния. Трубы СБелеивают при температуре воздуха не ниже 5 °C. Рабочее место должно быть защищено от ветра и атмосферных осадков. СБелеивание труб производят в такой последовательности: размечают посадочную длину, подготавливают склеиваемые поверхности, наносят клей, соединяют трубы.

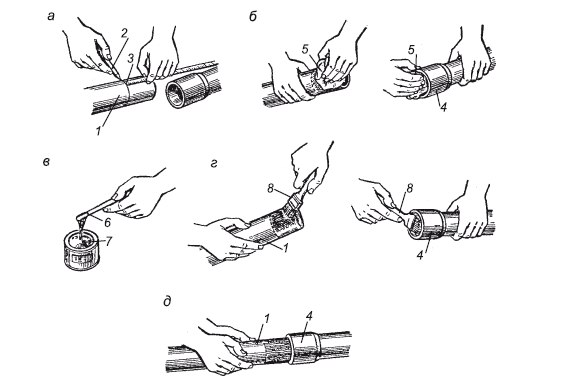

Разметку посадочной длины (рис. 3.30, а) выполняют линейкой, складным метром 3 и карандашом 2. Длина посадочной части равна длине нахлеста клеевого соединения, которая должна быть на 6 мм больше наружного радиуса трубы.

Рис. 3.30. Последовательность соединения полимерных труб на клею: а – разметка посадочной длины; б – очистка склеиваемых поверхностей гладкого конца и раструба; в – проверка консистенции клея; г – нанесение клея на раструб и гладкий конец трубы; д – соединение труб; 1 – гладкий конец трубы; 2 – мягкий карандаш; 3 – складной метр; 4 – раструб; 5 – шлифовальная шкурка; 6 – палочка; 7 – клей;8 – кисть

Подготовка склеиваемых поверхностей заключается в зачистке гладкого конца трубы 1 и внутренней поверхности раструба 4 шлифовальной шкуркой 5 (рис. 3.30, б). Затем зачищенные поверхности обезжиривают органическими растворителями (метиленхлоридом). Перед склеиванием труб без зазора проверяют плотность сопряжения деталей. При плотном сопряжении клей наносят одним слоем, при свободном сопряжении – двумя слоями (второй наносят после просыхания первого слоя до отлипа). Клей наносят кистью из натуральной щетины. Перед нанесением клея проверяют его консистенцию (рис. 3.30, в), обмакивая палочку 6 в клей 7: Белей должен стекать с палочки ровной струей (консистенция сметаны). Густой клей разбавляют растворителем. Сначала Белей наносят кистью 8 на внутреннюю поверхность раструба 4 (рис. 3.30, г), а затем на гладкий конец трубы 1.

При склеивании труб без зазора клей наносят на 2/3 глубины раструба и на всю длину калиброванного конца трубы равномерным тонким слоем. При сбелеивании с зазором на раструб наносят тонкий слой, а на конец трубы – толстый слой Белея. Гладкие концы труб из ПВХ с раструбами, имеющими желобки под резиновое кольцо, склеивают только зазорозаполняющими іелеями. На поверхность желобка клей не наносят.

Соединяют трубы (рис. 3.30, д) сразу после нанесения клея, вдвигая гладкий конец трубы 1 в раструб 4. Лишний клей, вытесняемый из зазора, немедленно удаляют.

Склеенные стыки в течение 5 мин нельзя подвергать механическим воздействиям. Узлы и плети труб перед монтажом выдерживают не менее 2 ч.

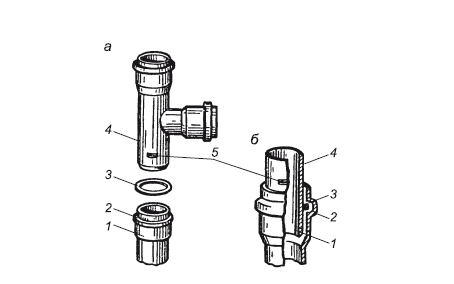

Раструбное соединение полимерных труб с резиновым кольцом. Такое соединение по конструкции аналогично соединению чугунных труб.

Полимерные трубы соединяют в такой последовательности (рис. 3.31, а). В желоб 2 предварительно очищенного раструба 1 трубы или фасонной части вводят резиновое кольцо 3. Гладкий конец трубы 4 или фасонной части (но не кольца) смазывают мыльным раствором и, слегка вращая, вставляют в раструб до нанесенной на детали метки 5, при этом гладкий конец трубы не должен доходить до упора в раструб (рис. 3.31, б). Между торцом и упорной поверхностью раструба оставляют зазор, необходимый для обеспечения свободного перемещения трубы при ее удлинении от изменения температуры стыков. После сборки соединения проверяют наличие кольца в желобке, для чего одну из соединяемых деталей поворачивают вокруг другой. Если кольцо находится в желобке, то деталь легко поворачивается.

Рис. 3.31. Соединение на резиновом кольце: a – соединяемые детали; б – собранное соединение; 1 – раструб; 2 – желоб; 3 – кольцо; 4 – гладкий конец трубы; 5 – метка

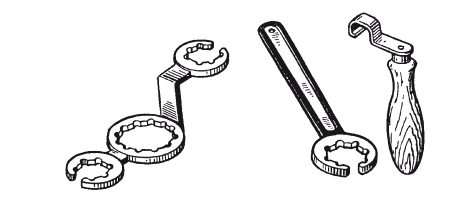

Рис. 3.32. Ключи для завертывания полимерных накидных гаек

Фланцевое соединение и соединение накидной гайкой. Для таких соединений на конце трубы после ее нагрева формуется с помощью пуансона утолщенный бурт или отбуртовка. Соединения собирают так же, как на стальных трубах. Для уплотнения используют прокладку из мягкой резины. Накидные гайки завертывают специальными ключами, которые не деформируют их (рис. 3.32).

Соединение полимерных труб с трубами из других материалов. В связи со свойствами полимерных труб (большой температурный коэффициент линейного расширения, низкая прочность и жесткость) для надежной работы трубопроводов большое значение имеет правильное соединение их с трубопроводами из других материалов.

Соединение с чугунными напорными раструбными трубами выполняют с помощью резиновых колец с последующим заполнением раструба раствором расширяющегося цемента. При отсутствии колец допускается заделка раструба смоляной прядью и расширяющимся цементом, при этом внутрь пластмассовой детали запрессовывают в нагретом состоянии отрезок стальной трубы. Поверхность труб из ПВХ на длине раструба следует очистить растворителем, покрыть слоем клея и обсыпать песком, а поверхность труб из ПВП и ПНП оплавить и покрыть песком.

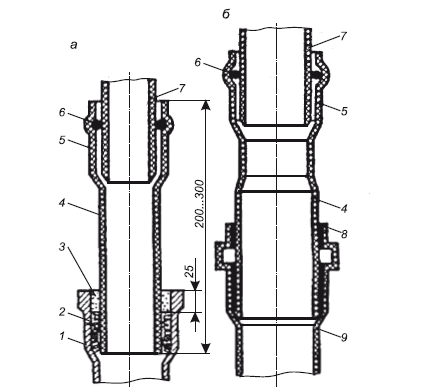

Соединение с чугунными канализационными трубами 1 (рис. 3.33, а) производят с помощью полимерного переходного патрубка 4, на конце которого имеется раструб 5 с резиновым кольцом б, обеспечивающим плотное соединение с пластмассовой трубой.

Соединение труб из ПВХ 9 с полимерными трубами 7 (рис. 3.33, б) осуществляется с помощью переходного патрубка 4, который приклеивают к трубе 9 и уплотняют резиновым кольцом 6 на полимерной трубе 7.

Рис. 3.33. Соединение полимерных труб с трубами из других материалов: а – с чугунной канализационной; в – трубы из ПВХ с трубой из ПВП или ПНП; 1 – чугунная труба; 2 – смоляная прядь; 3 – цемент; 4-патрубок; 5-раструб; 6-резиновое кольцо; 7 – полимерная труба; 8 – клей; 9 – труба из ПВХ

Соединение со стальными трубами водоразборной и трубопроводной арматуры выполняют с помощью фланцев и накидных гаек.

Контроль качества. При соединении полимерных труб должно быть обеспечено высокое качество стыков, их прочность и плотность.

Качественный сварной стык должен иметь ровную поверхность без трещин и складок, вызванных перегревом деталей. Валик оплавленного материала должен быть сплошным и равномерным по ширине по всему периметру и слегка выступать за наружную поверхность трубы или торцовую поверхность раструба. Высота валика не должна превышать 2 мм при толщине стенки до 10 мм и 3–4 мм при большей толщине, смещение кромок – 10 % от толщины стенки, а отклонение углов между осевыми линиями труб и фасонных частей в месте стыка – 10°.

Качество сварных соединений полимерных труб контролируют на всех стадиях: до начала сварочных работ, в процессе сварки (операционный контроль) и после его окончания. До начала сварочных работ проверяют размеры соединяемых деталей и сварочного инструмента. При операционном контроле проверяют качество подготовки мест соединений, производят контроль режима сварки (температуры нагревательного элемента, времени нагрева и т. д.).

После окончания сварки все сварные швы подлежат внешнему осмотру. При этом выявляют зоны непровара (пустоты), перегрева материала, величину и равномерность валика, перекосы в соединении. При клеевых соединениях контролируют равномерность и непрерывность клеевой пленки по периметру соединения и определяют дефекты: непроклей, наличие мягкой клеевой прослойки, пористости клеевого шва, перекос соединения и т. д. Стыки с дефектами заменяют новыми или ремонтируют.

Назад: 3.4. Соединение чугунных труб

Дальше: 3.6. Соединение асбестоцементных, керамических, бетонных и железобетонных труб