Книга: Сварочные работы. Практический справочник

Назад: Инструмент и спецодежда сварщика

Дальше: Дефекты сварных соединений

Сварные швы и соединения

Типы сварных швов и соединений

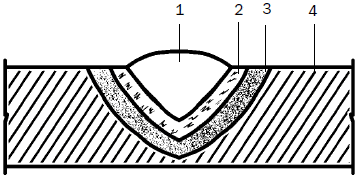

Неразъемное соединение, которое было выполнено с помощью сварки, называется сварным. Оно состоит из нескольких зон (рис. 30):

– сварного шва;

– сплавления;

– термического влияния;

– основного металла.

Рис. 30. Зоны сварного соединения: 1 – сварного шва; 2 – сплавления; 3 – термического влияния; 4 – основного металла

По протяженности сварные соединения бывают:

– короткими (250–300 мм);

– средними (300-1000 мм);

– длинными (более 1000 мм).

В зависимости от длины сварного шва выбирают и способ его выполнения. При коротких соединениях шов ведут в одном направлении от начала к концу; для средних участков характерно наложение шва отдельными участками, причем его длина должна быть такой, чтобы для его завершения хватило целого числа электродов (два, три); длинные соединения сваривают обратноступенчатым способом, о котором говорилось выше.

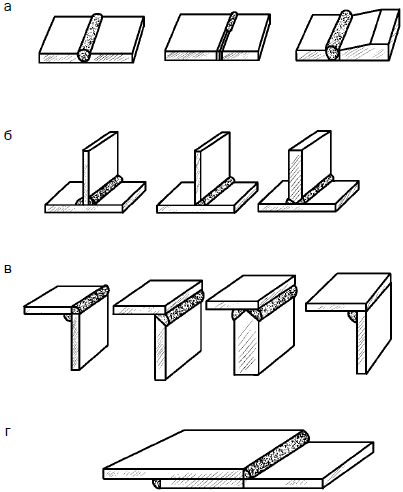

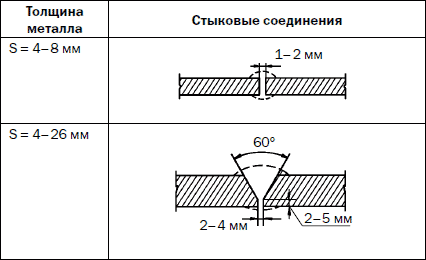

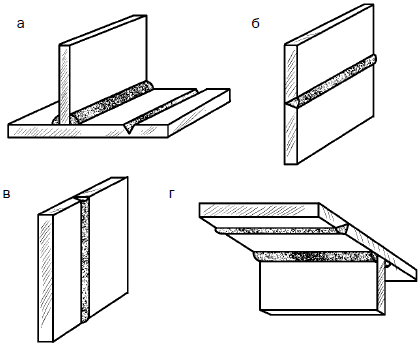

По типу сварные соединения (рис. 31) подразделяются на:

1. Стыковые. Это наиболее часто встречающиеся соединения при различных способах сварки. Им отдают предпочтение, потому что они характеризуются наименьшими собственными напряжениями и деформациями. Как правило, стыковыми соединениями сваривают конструкции из листового металла.

Рис. 31. Виды сварных соединений: а – стыковые; б – тавровые; в – угловые; г – нахлесточные; д – прорезные; е – торцовые; ж – с накладками; 1–3 – основной металл; 2 – накладка: 3 – электрозаклепки; з – с электрозаклепками

Основными достоинствами данного соединения, рассчитывать на которые можно при условии тщательной подготовки и подгонки кромок (благодаря притуплению последних предотвращаются прожог и протекание металла в процессе сварки, а соблюдение их параллельности обеспечивает качественный равномерный шов), являются следующие:

– минимальный расход основного и наплавленного металла;

– наименьший временной промежуток, необходимый для сварки;

– выполненное соединение может по своей прочности не уступать основному металлу.

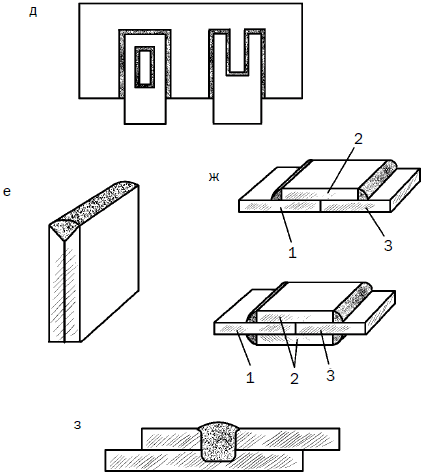

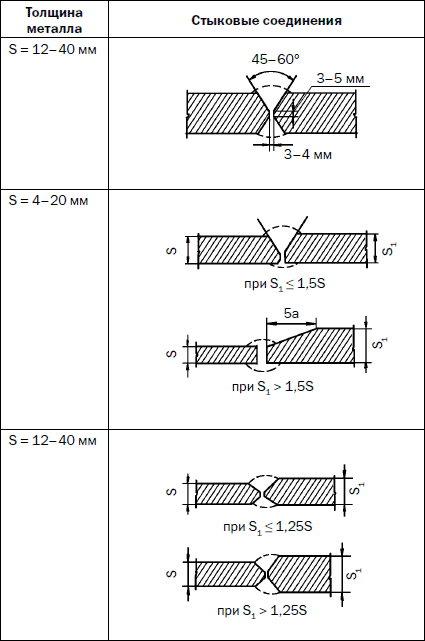

В зависимости от толщины металла кромки при дуговой сварке могут быть обрезаны под разными углами к поверхности:

– под прямым углом, если соединяют стальные листы толщиной 4–8 мм. При этом между ними оставляют зазор в 1–2 мм, что облегчает проваривание нижней частей кромок;

– под прямым углом, если соединяют металл толщиной до 3 и до 8 мм при одно– или двусторонней сварке соответственно;

– с односторонним скосом кромок (V-образно), если толщина металла составляет от 4 до 26 мм;

– с двусторонним скосом (X-образно), если листы имеют толщину 12–40 мм, причем этот способ более экономичен, чем предыдущий, поскольку количество наплавленного металла уменьшается практически в 2 раза. Это означает экономию электродов и электроэнергии. Кроме того, для двустороннего скоса в меньшей степени характерны деформации и напряжения при сварке;

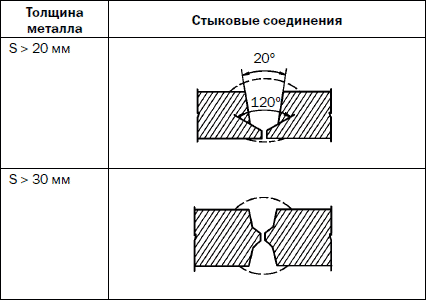

– угол скоса можно уменьшить с 60° довести до 45°, если сваривать листы толщиной более 20 мм, что снизит объем наплавленного металла и сэкономит электроды. Наличие зазора в 4 мм между кромками обеспечит необходимый провар металла.

При сварке металла разной толщины кромку более толстого материала скашивают сильнее. При значительной толщине соединяемых дуговой сваркой деталей или листов применяют чашеобразную подготовку кромок, причем при толщине 20–50 мм проводят одностороннюю подготовку, а при толщине более 50 мм – двустороннюю.

Сказанное выше наглядно показано в табл. 17.

Таблица 17. ВЫБОР СТЫКОВОГО СОЕДИНЕНИЯ В ЗАВИСИМОСТИ ОТ ТОЛЩИНЫ МЕТАЛЛА

2. Нахлесточные, чаще всего используемые при дуговой сварке конструкций, толщина металла которых составляет 10–12 мм. От предыдущего соединения данный вариант отличает отсутствие необходимости специальным образом подготавливать кромки – достаточно просто обрезать их. Хотя сборка и подготовка металла под нахлесточное соединение не столь обременительны, следует учесть, что расход основного и наплавленного металла увеличивается по сравнению со стыковыми соединениями. Для надежности и избегания коррозии вследствие попадания влаги между листами такие соединения проваривают с обеих сторон. Есть виды сварки, где применяют исключительно данный вариант, в частности при точечной контактной и роликовой.

3. Тавровые, широко распространенные при дуговой сварке. Для них кромки скашивают с одной или обеих сторон либо вообще обходятся без скоса. Особые требования предъявляются только к подготовке вертикального листа, который должен иметь равно обрезанную кромку. При одно– и двусторонних скосах кромки вертикального листа предусматривают зазор в 2–3 мм между вертикальной и горизонтальной плоскостями, чтобы проварить вертикальный лист на всю толщину. Односторонний скос выполняют в том случае, когда конструкция изделия такова, что невозможно проварить ее с обеих сторон.

4. Угловые, при которых элементы конструкции или детали совмещают под тем или иным углом и сваривают по кромкам, которые нужно предварительно подготовить. Подобные соединения встречаются при изготовлении резервуаров для жидкостей или газов, которые содержатся в них под небольшим внутренним давлением. Угловые соединения для усиления прочности могут быть проварены и с внутренней стороны.

5. Прорезные, к которым прибегают в тех случаях, когда нахлесточный шов нормальной длины не дает необходимой прочности. Такие соединения бывают двух типов – открытые и закрытые. Прорезь проделывают с помощью кислородной резки.

6. Торцовые (боковые), при которых листы накладывают один на другой и сваривают по торцам.

7. С накладками. Для выполнения такого соединения листы состыковывают и перекрывают стык накладкой, что, естественно, влечет за собой дополнительный расход металла. Поэтому данный способ используют в том случае, когда выполнить стыковой или нахлесточный шов не представляется возможным.

8. С электрозаклепками. Данное соединение является прочным, но недостаточно плотным. Для него верхний лист просверливают и заваривают полученное отверстие таким образом, чтобы захватить и нижний лист. Если металл не слишком толстый, то просверливания и не требуется. Например, при автоматической сварке под флюсом верхний лист просто проплавляется сварочной дугой.

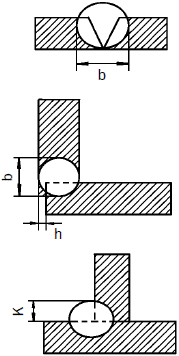

Конструктивный элемент сварного соединения, который при его выполнении образуется вследствие кристаллизации расплавленного металла по линии перемещения источника нагрева, называется сварным швом. Элементами его геометрической формы (рис. 32) являются:

– ширина (b);

– высота (h);

– величина катета (K) для угловых, нахлесточных и тавровых соединений.

Рис. 32. Элементы геометрической формы сварного шва (ширина, высота, величина катета)

Классификация сварных швов основывается на различных признаках, которые представлены ниже.

1. По типу соединения:

– стыковые;

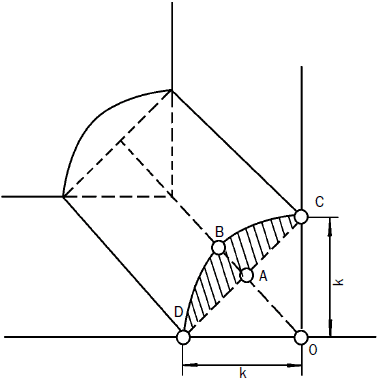

– угловые (рис. 33).

Рис. 33. Угловой шов

Угловые швы практикуют при некоторых видах сварных соединений, в частности при нахлесточных, стыковых, угловых и с накладками. Стороны такого шва называются катетами (k), зона ABCD на рис. 33 показывает степень выпуклости шва и не принимается во внимание при расчете прочности сварного соединения. При его выполнении необходимо, чтобы катеты были равны, а угол между сторонами OD и BD составлял 45°.

2. По виду сварки:

– швы дуговой сварки;

– швы автоматической и полуавтоматической сварки под флюсом;

– швы дуговой сварки в среде защитных газов;

– швы электрошлаковой сварки;

– швы контактной сварки;

– швы газовой сварки.

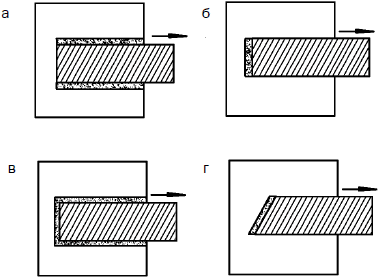

3. По пространственному положению (рис. 34), в котором выполняется сварка:

– нижние;

– горизонтальные;

– вертикальные;

– потолочные.

Рис. 34. Сварные швы в зависимости от их пространственного положения: а – нижний; б – горизонтальный; в – вертикальный; г – потолочный

Проще всего выполняется нижний шов, труднее всего – потолочный. В последнем случае сварщики проходят специальное обучение, причем потолочный шов легче сделать газовой сваркой, чем дуговой.

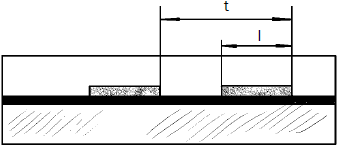

4. По протяженности:

– непрерывные;

– прерывистые (рис. 35).

Рис. 35. Прерывистый сварной шов

Прерывистые швы практикуют достаточно широко, особенно в тех случаях, когда нет необходимости (расчет на прочность не предполагает выполнения сплошного шва) плотно соединять изделия. Длина (I) соединяемых участков составляет 50-150 мм, промежуток между ними приблизительно в 1,5–2,5 раза превосходит зону сваривания, а вместе они образуют шаг шва (t).

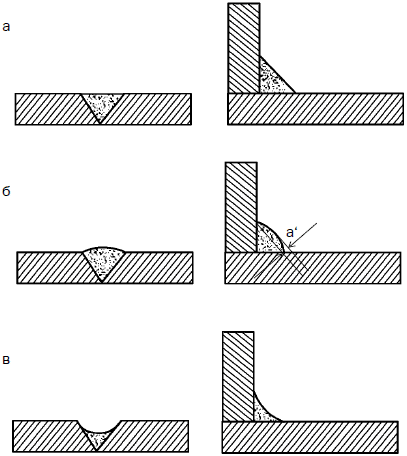

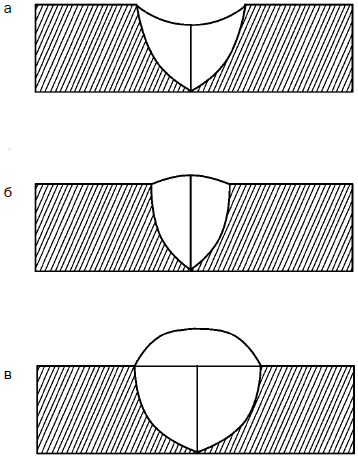

5. По степени выпуклости, т. е. форме наружной поверхности (рис. 36):

– нормальные;

– выпуклые;

– вогнутые.

Рис. 36. Сварные швы, различающиеся по форме наружной поверхности: а – нормальные; б – выпуклые; в – вогнутые

Тип используемого электрода определяет выпуклость шва (a‘). Наибольшая выпуклость характерна для тонкопокрытых электродов, а толстопокрытые электроды дают нормальные швы, поскольку отличаются большей жидкотекучестью расплавленного металла.

Опытным путем было установлено, что прочность шва не возрастает с увеличением его выпуклости, тем более если соединение «работает» при переменных нагрузках и вибрации. Подобное положение объясняется так: при выполнении шва с большой выпуклостью невозможно добиться плавного перехода от валика шва к основному металлу, поэтому в этой точке кромка шва как бы подрезается, и здесь в основном концентрируются напряжения. В условиях переменных и вибрационных нагрузок в этом месте сварное соединение может подвергаться разрушению. Кроме того, выпуклые швы требуют повышенного расхода электродного металла, энергии и времени, т. е. является неэкономичным вариантом.

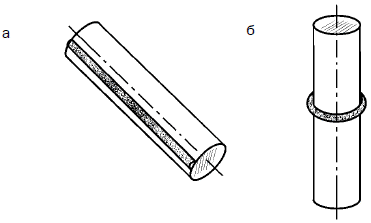

6. По конфигурации (рис. 37):

– прямолинейные;

– кольцевые;

– вертикальные;

– горизонтальные.

Рис. 37. Сварные швы различной конфигурации: а – прямолинейный; б – кольцевой

7. По отношению к действующим силам (рис. 38):

– фланговые;

– торцовые;

– комбинированные;

– косые.

Рис. 38. Сварные швы по отношению к действующим силам: а – фланговый; б – торцовый; в – комбинированный; г – косой

Вектор действия внешних сил может быть параллельным оси шва (характерно для фланговых), перпендикулярным оси шва (при торцовых), проходить под углом к оси (для косых) или сочетать направление фланговых и торцовых сил (при комбинированных).

8. По способу удержания расплавленного металла шва:

– без подкладок и подушек;

– на съемных и остающихся стальных подкладках;

– на медных, флюсо-медных, керамических и асбестовых подкладках, флюсовых и газовых подушках.

При наложении первого слоя шва главное – суметь удержать жидкий металл в сварочной ванне. Чтобы предотвратить его вытекание, используют:

– стальные, медные, асбестовые и керамические подкладки, которые подводятся под корневой шов. Благодаря им можно увеличить сварочный ток, что обеспечивает сквозное проплавление кромок и гарантирует стопроцентный провар деталей. Кроме того, подкладки удерживают расплавленный металл в сварочной ванне, препятствуя образованию прожогов;

– вставки между свариваемыми кромками, которые выполняют те же функции, что и прокладки;

– подрубку и подварку корня шва с противоположной стороны, при этом не стремятся к сквозному проплавлению;

– флюсовые, флюсо-медные (при сварке под флюсом) и газовые (при ручной дуговой, автоматической и аргонно-дуговой сварке) подушки, которые подводят или подают под первый слой шва. Их цель – не допустить вытекания металла из сварочной ванны;

– соединения в замок при выполнении стыковых швов, которые предупреждают прожоги в корневом слое шва;

– специальные электроды, покрытие которых содержит особые компоненты, увеличивающие силу поверхностного натяжения металла и не позволяющие ему вытекать из сварочной ванны при выполнении вертикальных швов сверху вниз;

– импульсную дугу, благодаря которой происходит кратковременное расплавление металла, что способствует более быстрому охлаждению и кристаллизации металла шва.

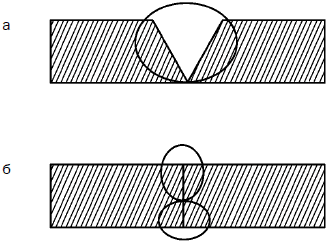

9. По стороне, на которой накладывается шов (рис. 39):

– односторонние;

– двусторонние.

Рис. 39. Сварные швы, различающиеся своим расположением: а – односторонний; б – двусторонний

10. По свариваемым материалам:

– на углеродистых и легированных сталях;

– на цветных металлах;

– на биметалле;

– на пенопласте и полиэтилене.

11. По расположению соединяемых деталей:

– под острым или тупым углом;

– под прямым углом;

– в одной плоскости.

12. По объему наплавленного металла (рис. 40):

– нормальные;

– ослабленные;

– усиленные.

Рис. 40. Сварные швы, различающиеся по объему наплавленного металла: а – ослабленный; б – нормальный; в – усиленный

13. По расположению на изделии:

– продольные;

– поперечные.

14. По форме свариваемых конструкций:

– на плоских поверхностях;

– на сферических поверхностях.

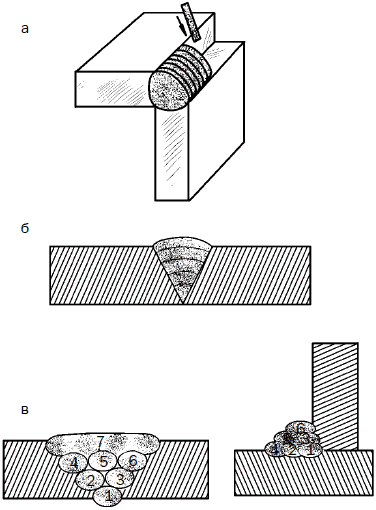

15. По количеству наплавленных валиков (рис. 41):

– однослойные;

– многослойные;

– многопроходные.

Рис. 41. Сварные швы, различающиеся количеством наплавленных валиков: а – однослойный; б – многослойный; в – многослойный многопроходный

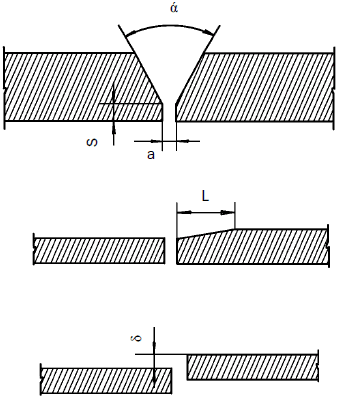

Перед осуществлением сварочных работ кромки соединяемых изделий, конструкций или частей должны быть соответствующим образом подготовлены, поскольку от их геометрической формы зависит прочность шва. Элементами подготовки формы являются (рис. 42):

Рис. 42. Элементы подготовки кромок

– угол разделки кромки (ά), который должен быть выполнен, если толщина металла составляет более 3 мм. Если пропустить эту операцию, то возможны такие негативные последствия, как непровар по сечению сварного соединения, перегрев и пережог металла. Разделка кромок дает возможность осуществлять сварку несколькими слоями небольшого сечения, благодаря чему структура сварного соединения улучшается, а внутренние напряжения и деформации снижаются;

– зазор между соединяемыми кромками (a). От правильности установленного зазора и подобранного режима сварки зависит, насколько полным будет провар по сечению соединения при формировании первого (корневого) слоя шва;

– притупление кромок (S), необходимое для того, чтобы придать процессу наложения корневого шва определенную устойчивость. Игнорирование этого требования приводит к пережогу металла при сварке;

– длина скоса листа в том случае, если имеется разница по толщине (L). Этот элемент позволяет обеспечивать плавный и постепенный переход от более толстой детали к тонкой, что снижает или устраняет риск концентрации напряжений в сварных конструкциях;

– смещение кромок по отношению друг к другу (δ). Поскольку это снижает прочностные характеристики соединения, а также способствует непровару металла и образованию очагов напряжений, ГОСТом 5264-80 установлены допустимые нормы, в частности смещение должно составлять не более 10 % толщины металла (максимум 3 мм).

Таким образом, при подготовке к сварке необходимо выполнить следующие требования:

– очистить кромки от загрязнений и коррозии;

– снять фаски соответствующего размера (по ГОСТу);

– установить зазор в соответствии с ГОСТом, разработанным для того или иного типа соединения.

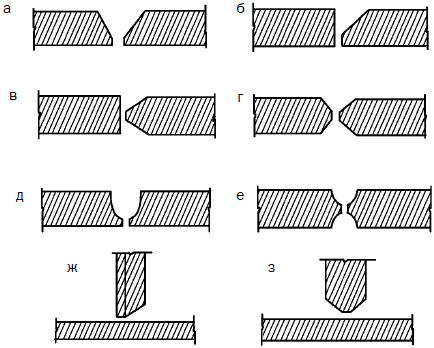

О некоторых видах кромок уже говорилось ранее (хотя они и рассматривались в другом аспекте) при описании стыковых соединений, но тем не менее необходимо еще раз заострить на этом внимание (рис. 43).

Рис. 43. Виды кромок, подготовленных к сварке: а – со скосом обеих кромок; б – со скосом одной кромки; в – с двумя симметричными скосами одной кромки; г – с двумя симметричными скосами двух кромок; д – с криволинейным скосом двух кромок; е – с двумя симметричными криволинейными скосами двух кромок; ж – со скосом одной кромки; з – с двумя симметричными скосами одной кромки

Выбор того или иного вида кромок определяется рядом факторов:

– способом сварки;

– толщиной металла;

– способом соединения изделий, частей и пр.

Для каждого способа сварки разработан отдельный стандарт, в котором указаны форма подготовки кромок, размер шва и допустимые отклонения. Например, ручная дуговая сварка осуществляется по ГОСТу 5264-80, контактная – по ГОСТу 15878-79, электрошлаковая – по ГОСТу 1516468 и т. д.

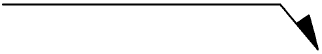

Кроме того, имеется стандарт на графическое обозначение сварного шва, в частности ГОСТ 2.312-72. Для этого используется наклонная линия с односторонней стрелкой (рис. 44), которая указывает участок шва.

Рис. 44. Графическое обозначение сварных швов

Характеристика шва, рекомендованный способ сварки и иная информация представлены над или под горизонтальной полкой, соединенной с наклонной линией-стрелкой. Если шов видимый, т. е. находится на лицевой стороне, то характеристика шва дается над полкой, если невидимый – под ней.

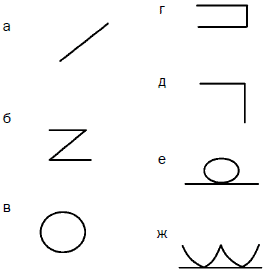

К условным обозначениям сварного шва относятся и дополнительные знаки (рис. 45).

Рис. 45. Дополнительные обозначения сварного шва: а – прерывистый шов с цепной последовательностью участков; б – прерывистый шов с шахматной последовательностью участков; в – шов по замкнутому контуру; г – шов по незамкнутому контуру; д – монтажный шов; е – шов со снятым усилением; ж – шов с плавным переходом к основному металлу

Для различных видов сварки приняты буквенные обозначения:

– дуговая сварка – Э, но поскольку этот вид наиболее распространенный, то в чертежах буква может и не указываться;

– газовая сварка – Г;

– электрошлаковая сварка – Ш;

– сварка в среде инертных газов – И;

– сварка взрывом – Вз;

– плазменная сварка – Пл;

– контактная сварка – Кт;

– сварка в углекислом газе – У;

– сварка трением – Тр;

– холодная сварка – Х.

При необходимости (если реализуется несколько способов сварки) перед обозначением той или иной разновидности располагают буквенное обозначение используемого способа сварки:

– ручная – Р;

– полуавтоматическая – П;

– автоматическая – А.

– дуговая под флюсом – Ф;

– сварка в активном газе плавящимся электродом – УП;

– сварка в инертном газе плавящимся электродом – ИП;

– сварка в инертном газе неплавящимся электродом – ИН.

Для сварных соединений также имеются специальные буквенные обозначения:

– стыковое – С;

– тавровое – Т;

– нахлесточное – Н;

– угловое – У.

По цифрам, проставленным после букв, определяют номер сварного соединения по ГОСТу на сварку.

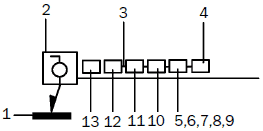

Обобщая сказанное выше, можно констатировать, что условные обозначения сварных шов складываются в определенную структуру (рис. 46).

Рис. 46. Структура условных обозначений сварного шва: 1 – сварной шов; 2 – вспомогательные знаки шва по замкнутой линии; 3 – дефис; 4 – вспомогательные знаки; 5 – для прерывистого шва – длина шва, знак  или

или  , шаг; 6 – для точечного шва – размер точки; 7 – для контактной сварки – диаметр точки, знак

, шаг; 6 – для точечного шва – размер точки; 7 – для контактной сварки – диаметр точки, знак  или

или  , шаг; 8 – для шовной сварки – длина шва; 9 – ширина и длина шва, знак или, шаг; 10 – знак

, шаг; 8 – для шовной сварки – длина шва; 9 – ширина и длина шва, знак или, шаг; 10 – знак  и катет по стандарту; 11 – условное изображение способа сварки; 12 – тип шва; 13 – стандарт соединения

и катет по стандарту; 11 – условное изображение способа сварки; 12 – тип шва; 13 – стандарт соединения

или

или  , шаг; 6 – для точечного шва – размер точки; 7 – для контактной сварки – диаметр точки, знак

, шаг; 6 – для точечного шва – размер точки; 7 – для контактной сварки – диаметр точки, знак  или

или  , шаг; 8 – для шовной сварки – длина шва; 9 – ширина и длина шва, знак или, шаг; 10 – знак

, шаг; 8 – для шовной сварки – длина шва; 9 – ширина и длина шва, знак или, шаг; 10 – знак  и катет по стандарту; 11 – условное изображение способа сварки; 12 – тип шва; 13 – стандарт соединения

и катет по стандарту; 11 – условное изображение способа сварки; 12 – тип шва; 13 – стандарт соединения

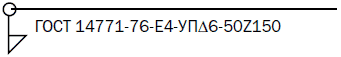

В качестве примера расшифруем обозначение:

– шов располагается на невидимой стороне – обозначение находится под полочкой;

– тавровое соединение, шов № 4 по ГОСТу 14771-76 – Т4;

– сварка в углекислом газе – У;

– сварка полуавтоматическая – П;

– длина катета 6 мм –  6;

6;

6;

6;– шов прерывистый с шахматным расположением участков – 50  150.

150.

150.

150.

Назад: Инструмент и спецодежда сварщика

Дальше: Дефекты сварных соединений