Электроды

Сварочный электрод представляет собой металлический либо неметаллический электропроводный стержень длиной 250–450 мм со специальным покрытием или без него, через который к свариваемым изделиям или конструкциям подводится электрический ток. Современная промышленность производит более 200 марок электродов, и большая часть из них – это плавящиеся сварочные электроды, предназначенные для ручной дуговой сварки. Все типы сварочных электродов должны соответствовать определенным требованиям:

1) обеспечивать:

– устойчивое горение сварочной дуги;

– качественное формирование сварного шва и его прочность;

– равномерное расплавление стержня и покрытия с минимальным разбрызгиванием металла электрода;

– беспрепятственное удаление шлаков;

– высокопроизводительную сварку;

2) давать металл сварного шва необходимого химического состава;

3) сохранять свои физико-химические и технологические свойства на протяжении заданного количества времени;

4) обладать минимальной токсичностью.

Кроме того, имеются специальные технические требования, например:

– получение металла шва с особыми свойствами, к которым относятся окалино– и износостойкость, коррозионная устойчивость, повышенная прочность;

– формирование шва заранее определенной формы (с глубоким проваром, вогнутой поверхностью);

– осуществление сварки конкретным способом (с опиранием вертикальных швов сверху вниз, в любых пространственных положениях).

Разнообразие сварочных электродов и различные принципы, которые могут быть положены в основу их классификации, делают разработку единой системы достаточно затруднительной. Кроме того, марки электродов не стандартизированы, их деление осуществляется по техническим условиям и паспортам, причем каждый тип электродов может соотноситься как с одной, так и с несколькими марками. Однако электроды можно разделить по наличию тех или иных признаков на группы и подгруппы, что позволит в значительной степени облегчить их применение:

1. По материалу, из которого они изготовлены:

1) металлические, которые подразделяются на:

а) плавящиеся, которые по наличию или отсутствию покрытия бывают:

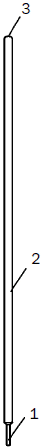

– покрытыми (стальными, медными, чугунными, бронзовыми, алюминиевыми и др.) (рис. 14);

Рис. 14. Покрытый сварочный электрод: 1 – стержень; 2 – покрытие; 3 – контактный торец, свободный от покрытия

– непокрытыми, которые в настоящее время используются в виде проволоки для проведения сварочных работ в среде защитных газов (по этой причине дальнейший разговор будет вестись исключительно о покрытых электродах);

б) неплавящиеся. К ним относятся вольфрамовые электроды, для облегчения возбуждения сварочной дуги, повышения устойчивости дугового разряда и электропроводности дугового промежутка которых вводятся добавки из оксидов тория (марка ЭВТ), иттрия (ЭВИ-10, ЭВИ-2) или лантана (ЭВЛ-10, ЭВЛ-20). Используются электроды и из чистого вольфрама (ЭВ4). Диаметр вольфрамовых электродов подбирается в зависимости от величины тока и может составлять 0,2-12 мм, а длина – 75, 140, 170 мм.

Вольфрамовые электроды находят применение при дуговой сварке в среде инертных газов, при атомно-водородной или плазменной сварке. Кроме того, они используются для резки и наплавки. Сварку вольфрамовыми электродами ведут от источника переменного тока, электродами с присадками – от источника постоянного и переменного тока прямой и обратной полярности.

Наилучшими сварочными свойствами обладают итерированные электроды, которые позволяют повышать плотность тока и уменьшать расход вольфрама;

2) неметаллические. Они не плавятся в процессе сварки и представлены следующими электродами:

а) угольные, произведенные из электротехнического угля в соответствии с ГОСТом 4425-72. Их диаметр – 5-25 мм, длина – 200–300 мм. В зависимости от того, какой материал предполагается сваривать, конец электрода затачивается под углом 60–70° (для стали) или 20–40° (для цветных металлов);

б) графитовые, изготовленные из синтетического прессованного графита по ГОСТу 4426-71. Их эффективность выше, чем угольных, они отличаются мягкостью, поэтому легко режутся. Поскольку такие электроды имеют высокую электропроводность и повышенную стойкость к окислению на воздухе, возможно увеличение плотности тока примерно в 2,5–3 раза, что дополнительно снижает расход материала.

Угольные и графитовые электроды характеризуются высокой температурой плавления и кипения и низкой теплопроводностью. Качественными считаются те электроды, которые имеют правильную форму, ровную поверхность, не оставляют следов на бумаге и издают металлический звук при ударе. Для повышения стойкости данных видов электродов на них наносят слой меди толщиной 0,06-0,07 мм. Для подведения тока к угольным и графитовым электродам используют электродержатели.

2. По качеству (точности) изготовления, состоянию поверхности покрытия и количеству вредных примесей (серы и фосфора) сварочные электроды делят на три группы, которые обозначаются 1, 2 или 3 (чем больше число, тем выше качество изделия).

3. По назначению сварочные электроды (обозначение указано в скобках) согласно ГОСТу делятся на:

1) предназначенные для сварки:

– легированных теплоустойчивых сталей (Т);

– легированных сталей, имеющих временное сопротивление разрыву более 60 кгс/мм2 (Л);

– углеродистых и низколегированных конструкционных сталей, имеющих временное сопротивление разрыву менее 60 кгс/мм2 (У);

– высоколегированных сталей со специальными свойствами (В);

– чугуна;

– цветных металлов;

2) применяемые для наплавки поверхностных слоев, характеризующихся специальными свойствами (Н).

4. По толщине покрытия (оно зависит от соотношения диаметра покрытого электрода с диаметром стержня, которые обозначаются буквами «D» и «d» соответственно) сварочные электроды подразделяются на изделия с покрытием (в скобках указана маркировка):

– тонким (М) – D/d ≤ 1,2;

– средним (С) – D/d ≤ 1,45;

– толстым (Д) – D/d ≤ 1,8;

– особо толстым (Г) – D/d > 1,8.

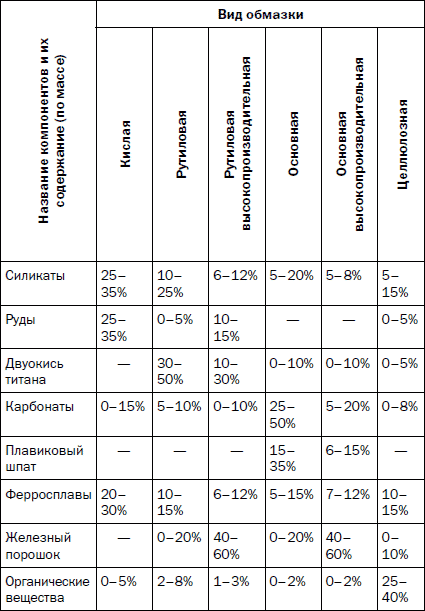

5. По виду покрытия (состав наиболее распространенных обмазок представлен в табл. 4) сварочные электроды классифицируются на те, которые имеют покрытие (в скобках указано буквенное обозначение):

1) кислое (А). Такое покрытие содержит окислы марганца и железа, титановый концентрат, кремнезем и ферромарганец. Защитную газовую среду создают органические компоненты. Наплавленный металл содержит 0,12 % углерода, 0,10 % кремния, 0,6–0,9 % марганца и по 0,05 % серы и фосфора, что соответствует составу кипящей стали.

Таблица 4. СОСТАВ НАИБОЛЕЕ ЧАСТО ПРИМЕНЯЮЩИХСЯ ЭЛЕКТРОДНЫХ ОБМАЗОК

Электроды с кислым покрытием имеют довольно высокую скорость расплавления, их применяют для выполнения сварных швов в любом пространственном положении и от источников как постоянного, так и переменного тока. Они подходят для сваривания металлических деталей, кромки которых покрыты окалиной или ржавчиной. Но от сваривания сталей с повышенным содержанием серы и углерода следует воздержаться, поскольку полученный металл шва склонен к трещинообразованию при кристаллизации.

В сварных швах, выполненных электродами с кислым покрытием, могут образовываться так называемые газовые поры, если:

– в обмазке содержится много марганца;

– в применяющемся ферромарганце повышено содержание кремния и углерода;

– в свариваемом металле много кремния.

Наплавленный металл имеет временное сопротивление более 420 Н/м2, относительное удлинение – не менее 18 %, ударную вязкость – 8 х 10 Н·м/м2.

Электроды с кислым покрытием по механическим свойствам сварного соединения и металла шва принадлежат к типу Э42 (ГОСТ 9467-75).

Из недостатков электродов данной группы следует назвать следующие факторы:

– повышенное разбрызгивание металла;

– выделение марганцовистых соединений, вредных для здоровья сварщика;

– склонность к частому образованию кристаллизационных трещин;

2) основное (Б), в состав которого входят карбонаты кальция, магния, плавиковый шпат и ферросплавы (ферротитан, ферросилиций и др.). При разложении карбонатов выделяются углекислый газ и окись углерода, которые обеспечивают защитную среду для расплавленного металла.

Наплавленный металл по своему составу соответствует спокойной стали с небольшим содержанием кислорода, азота и водорода. Количество серы и фосфора невелико (по 0,035 %), содержание марганца составляет 0,5–1,5 %, а кремния – 0,3–0,6 %.

Полученный металл сварного шва устойчив к образованию кристаллизационных трещин и обладает высокими показателями ударной вязкости при плюсовых и минусовых температурах.

Электроды такого типа находят применение в следующих случаях:

– для сваривания металлов большой толщины;

– для изготовления конструкций, предназначенных для эксплуатации в тяжелых условиях или для транспортировки газов;

– для сварки таких сталей, как литые углеродистые, низколегированные высокопрочные или с повышенным содержанием серы и углерода.

При использовании электродов с основным покрытием необходимо:

– тщательно подготавливать кромки (очищать от окалины, ржавчины, масла и пр.) свариваемых частей, изделий, конструкций;

– избегать увлажнения электродной обмазки;

– вести работу длинной дугой, в противном случае могут образоваться газовые поры.

Для получения заданных механических свойств сварного шва в покрытие добавляют хром, молибден, ферромарганец и ферросилиций;

3) рутиловое (Р), компонентами которого являются концентрат рутила (природный минерал, состоящий по большей части из двуокиси титана), карбонаты магния и кальция, кремнезем (добавляется в виде полевого шпата, слюды и гранита) и ферромарганец. К плюсам этого покрытия относится следующее:

– металл сварного шва, получающийся при сварке, по стойкости не отличается от того, который образуется при работе с электродами с кислой обмазкой;

– данные электроды не склонны к образованию газовых пор даже в условиях сварки по окисленным поверхностям или металлу, который был ранее наплавлен электродами со стабилизирующим покрытием, при перемене длины сварочной дуги;

– обмазка обеспечивает устойчивое горение сварочной дуги, дает качественный шов и сопровождается минимальным разбрызгиванием металла;

– выделение вредных газов при осуществлении сварки довольно небольшое;

– при использовании данных электродов сварка может вестись в любом пространственном положении и от любого источника тока (как постоянного, так и переменного).

Металл шва содержит около 0,12 % углерода, 0,4–0,7 % марганца, 0,1–0,3 % кремния, по 0,04 % серы и фосфора, а уровень водорода определяется наличием в обмазке органических компонентов;

4) целлюлозное (Ц), состоящее в основном из горючих органических веществ, например крахмала, оксицеллюлозы, при сгорании которых создается газовая среда, защищающая расплавленный металл. В качестве шлакообразующих материалов выступают марганцевая руда, силикаты, рутил, титановый концентрат, а функцию раскислителя выполняет ферромарганец. При сварке электроды с таким покрытием дают небольшое количество шлака и характеризуются незначительным разбрызгиванием металла.

Как и электроды с рутиловым покрытием, их применяют при сварке в любом пространственном положении и от любого источника тока;

5) смешанного типа (двухбуквенное обозначение), к которому относятся следующие разновидности:

а) рутилово-карбонатное (электроды АНО-3, АНО-4, АНО-5). Электроды с таким покрытием выгодно отличаются тем, что:

– формируют качественный металл шва независимо от пространственного положения, в котором ведется сварка;

– обеспечивают стабильное горение сварочной дуги при работе от источника постоянного и переменного тока любой полярности;

– образуют легко удаляющуюся шлаковую корку;

– характеризуются незначительной потерей металла от разбрызгивания;

– обеспечивают высокую ударную вязкость металла сварного шва при плюсовых и минусовых температурах как непосредственно после сварки, так и после старения;

б) рутилово-карбонатно-фтористое (электроды ОЗЛ-9 А), которое востребовано для сварки жаростойких сталей, эксплуатируемых при температуре до 1050 °C, а также в тех случаях, когда от металла шва требуется повышенная стойкость к охрупчиванию;

в) ильменитовое (электроды АНО-6), для которого характерно легкое возбуждение сварочной дуги. При работе с электродами с таким покрытием отмечено незначительное выделение дыма, газов и пр.;

г) рутиловое с железным порошком (электроды АНО-1). Наличие последнего в обмазке делает электроды с таким покрытием довольно высокопроизводительными. Основное положение, при котором осуществляются сварочные работы, – нижнее. При этом выделение вредных газов небольшое, а металл шва мало склонен к образованию газовых пор;

д) пластмассовое (электроды ВСП-1). В него тоже входит железный порошок. Такие электроды хорошо показали себя при заваривании зазоров, ими можно работать в любом пространственном положении и от источников постоянного и переменного тока. Кроме того, данное покрытие не впитывает влагу.

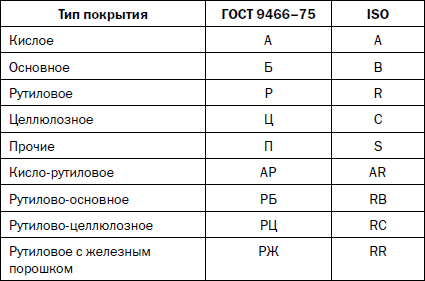

Необходимо также иметь в виду, что отечественной маркировке электродов по типу покрытия соответствуют международные обозначения (ISO) (табл. 5).

Таблица 5. СООТВЕТСТВИЕ МАРКИРОВОК ЭЛЕКТРОДОВ В ЗАВИСИМОСТИ ОТ ТИПА ПОКРЫТИЯ

6. По виду пространственного положения, в котором могут быть использованы электроды, они предназначаются для сварки (каждому соответствует цифровое обозначение, представленное в скобках):

– могут использоваться во всех пространственных положениях (1);

– во всех пространственных положениях, за исключением вертикального в направлении сверху вниз (2);

– можно применять в нижнем, горизонтальном положении на вертикальной плоскости и в вертикальном направлении снизу вверх (3);

– в нижнем положении и положении «в лодочку».

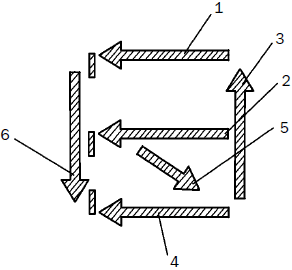

Приняты международные обозначения пространственных положений швов (рис. 15), в которых могут использоваться те или иные типы электродов.

Рис. 15. Обозначение пространственных положений швов: 1 – потолочное; 2 – горизонтальное; 3 – вертикальное сверху вниз; 4 – нижнее; 5 – наклонное для угловых и тавровых соединений; 6 – вертикальное снизу вверх

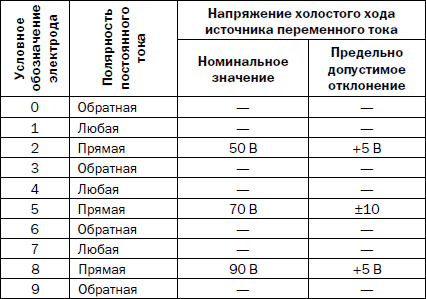

7. По роду тока, его полярности и номинальному напряжению холостого хода источника переменного тока, что отображено в табл. 6.

Таблица 6. КЛАССИФИКАЦИЯ СВАРОЧНЫХ ЭЛЕКТРОДОВ ПО РОДУ ТОКА И СВЯЗАННЫМ С НИМ ХАРАКТЕРИСТИКАМ

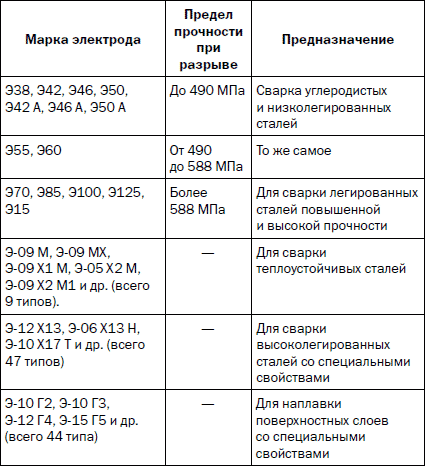

Для работы с разными материалами предназначаются определенные типы электродов (табл. 7).

Таблица 7. ОБЛАСТЬ ПРИМЕНЕНИЯ НЕКОТОРЫХ МАРОК ЭЛЕКТРОДОВ

Электродные покрытия многофункциональны, поскольку:

– делают горение сварочной дуги стабильным;

– защищают сварочную ванну от кислорода и азота, содержащихся в атмосферном воздухе;

– нейтрализуют некоторые примеси;

– улучшают свойства металла шва, вводя в него легирующие вещества;

– дают такие виды шлаков, физические свойства которых должны способствовать нормальному образованию сварного шва и обеспечивать комфортное манипулирование электродом.

К покрытию предъявляются определенные требования, в частности:

– металл, газы и шлаки не должны вступать в реакции, которые могут привести к появлению в сварном шве пор;

– материалы, из которого состоят покрытия, должны поддаваться измельчению и не должны взаимодействовать с жидким стеклом или друг с другом в замесе;

– состав покрытий должен быть таким, чтобы не нарушать санитарно-гигиенические условия труда при изготовлении электродов и в процессе сварки.

Нанесение покрытия на электрод возможно двумя способами – опрессовкой и окунанием (в последние годы чаще всего применяется первый вариант).

Обмазка, которая наносится на электроды, содержит целый ряд компонентов, а именно:

1) шлакообразующие, к которым относятся марганцевая руда, каолин, мел, титановый концентрат, полевой шпат, рутил, кварцевый песок, доломит, мрамор. Их функции:

– защита металла сварочной ванны и капель электродного металла от воздействия содержащихся в атмосферном воздухе кислорода и азота;

– снижение скорости охлаждения металла шва;

– рафинирование и удаление неметаллических примесей и включений;

2) раскисляющие, среди которых представлены марганец, алюминий, титан, кремний, графит и другие элементы, отличающиеся большим сродством к кислороду, чем железо. Их функция – раскисление (восстановление) металла сварного шва. Данные вещества включаются в электродное покрытие в составе ферросплавов;

3) газообразующие, в задачу которых входит создание защитной газовой оболочки вокруг дуги. В процессе сгорания они выделяют большое количество газов, которые и создают необходимую среду. Это органические вещества – древесная мука, целлюлоза, декстрин, крахмал;

4) легирующие, которые должны придать металлу шва заданные физико-механические свойства (повышенную сопротивляемость коррозии, износо– и жаростойкость, особую механическую прочность). Легирующими элементами являются хром, молибден, марганец, никель, титан и др.;

5) стабилизирующие (или ионизирующие), т. е. элементы с невысоким потенциалом ионизации, благодаря которому поддерживается устойчивое горение сварочной дуги и облегчается ее возбуждение. Данную группу элементов составляют калий, натрий и кальций;

6) связующие (клеящие), которые в соответствии с собственным названием связывают компоненты покрытия как друг с другом, так и со стержнем электрода. Чаще всего используется жидкое стекло (калиевое или натриевое), хотя с этой целью также применяются декстрин, желатин и др.

Электрод при сварке расплавляется с образованием металла и шлака. Последний должен обладать определенными свойствами:

1) физическими, к которым относятся:

– температура плавления;

– температурный интервал затвердевания;

– теплоемкость;

– теплосодержание;

– способность растворять окислы, сульфиды и др.;

– вязкость;

– плотность;

– газопроницаемость;

– коэффициенты линейного и объемного расширения;

2) химическими, а именно способностью:

– раскислять и легировать металл сварочной ванны;

– связывать окислы в легкоплавкие соединения.

От физических свойств шлаков во многом зависят сам процесс сварки и образование сварного шва. Электродные покрытия дают шлаки такой плотности, которая ниже плотности металла сварочной ванны. Благодаря этому шлаки всплывают и ровным слоем покрывают поверхность шва. Кроме того, поскольку температурный интервал их затвердевания ниже температуры кристаллизации расплавленного металла сварочной ванны, это позволяет газам свободно выделяться из нее.

Электродные покрытия, расплавляясь, дают шлаки двух видов:

– «длинные», в состав которых входит большое количество кремнезема. Поскольку при охлаждении их вязкость возрастает медленно, электроды с таким покрытием не применяются для выполнения вертикальных и потолочных швов, так как на этих плоскостях сварочная ванна долго сохраняет жидкое состояние;

– «короткие», вязкость которых при охлаждении нарастает быстро, что не позволяет жидкому металлу шва стекать. Они, в отличие от предыдущих, пригодны для сварки в любых пространственных положениях. Электроды с рутиловым и основным покрытием образуют шлаки именно такого типа.

Шлаковая корка, которая появляется на поверхности сварного шва, будет хорошо отделяться от металла, если коэффициенты линейного расширения шлака и металла будут различны.

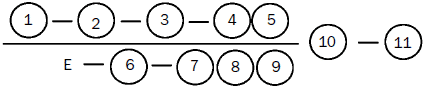

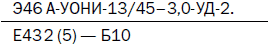

В технической документации согласно ГОСТу 946675 указаны марка, диаметр и группа электрода (например, УОНИ-13/45-3,0–2 ГОСТ 9466-75), на упаковочной таре сведения о материале представлены более подробно. Структура условного обозначения электродов имеет вид дроби (в числителе – паспортные данные, в знаменателе – код) и включает одиннадцать обозначений (рис. 16).

Рис. 16. Схема условного обозначения электродов: 1 – тип электрода; 2 – марка электрода; 3 – диаметр электрода; 4 – назначение электрода; 5 – коэффициент толщины покрытия; 6 – группа индексов, характеризующих металл; 7 – вид покрытия; 8 – допустимые пространственные положения; 9 – род тока; 10 – стандарт на структуру условного обозначения (ГОСТ 9466-75); 11 – стандарт на тип электрода (ГОСТ 9476-75, ГОСТ 10051-75, ГОСТ 10052-75)

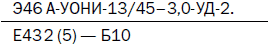

Например,

Данная надпись расшифровывается так:

– Э46 А – тип электрода (отличительные особенности: улучшенная пластичность, повышенная вязкость металла шва, прочностная характеристика – 460 МПа);

– УОНИ-13/45 – марка электрода;

– 3,0 мм – диаметр электрода;

– У – назначение электрода (для сварки углеродистых и низколегированных сталей);

– Д – толщина покрытия (толстое);

– 2 – номер группы;

– Е432 (5) – группа индексов (характеристика металла шва по ГОСТу 9467-75);

– Б – вид покрытия (основное);

– 1 – допустимые пространственные положения (в любых положениях);

– 0 – род тока (постоянный обратной полярности).

Назад: Сварочная проволока

Дальше: Флюсы