Книга: МВА за 10 дней. Самое важное из программ ведущих бизнес-школ мира

Назад: ПОДХОДЫ К РЕШЕНИЮ ПРОБЛЕМ

Дальше: МОДНЫЕ ТЕМЫ

НОРМАТИВЫ И КОНТРОЛЬ

Вся информация по производственному процессу, необходимая для планирования материальных ресурсов или для применения других инструментов MBA по обеспечению эффективности, служит основой для нормативов, которые устанавливаются менеджерами для измерения и контроля показателей деятельности. Любимый термин МВА в этой сфере — бенчмаркинг. Тут-то бухгалтеры помогают решить оперативные проблемы бизнеса. В разделе «Управленческий учет» главы о бухгалтерском учете объясняется, каким образом, используя «отклонения», бухгалтеры отслеживают эффективность производства. Ситуация может изменяться потому, что предприятие платит за материалы больше, чем запланировано (ценовые отклонения), либо использует больше материалов или труда на получение единицы готовой продукции (отклонения по материалам или трудозатратам). Установив нормативы и следя за их соблюдением, управляющий контролирует производственный процесс.

КАЧЕСТВО

На занятиях по курсу управления операциями концепция нормативов излагается несколько шире и охватывает проблему качества, чрезвычайно важную с точки зрения конкурентоспособности США. Что такое, в конечном счете, качество? Всего-навсего соответствие продукта или услуги стандартам, установленным изготовителем или потребителем. Качество не обязательно подразумевает полное отсутствие дефектов. И не обязательно самый дорогой продукт в категории, какой-нибудь Rolls-Royce, он же самый и качественный. Качественный продукт функционирует в соответствии с ожиданиями. Банальную скрепку можно считать высококачественной, если она не ржавеет и хорошо удерживает вместе достаточное количество бумажных листов.

Необходимо упомянуть трех главных «гуру» качества, чьи предписания считаются панацеей для переживающего нелегкие времена американского производства: это Джозеф Джуран, Эдвардс Деминг и Филип Кросби. Каждый из них сделал себе состояние на том, что писал о качестве, читал лекции и консультировал по проблемам качества.

Джуран и пригодность к использованию. Рассуждая о качестве, Джозеф Джуран использовал словосочетание «пригодность к использованию». «Потребитель вправе рассчитывать на то, что сможет использовать купленный продукт так, как ему нужно или хочется». Изготовителям следует производить качественные продукты, одновременно добиваясь «высокого дохода и минимизации простоев».

Пригодность к использованию имеет пять «измерений»: качество конструкции, соответствие производственным нормативам, безотказность, удовлетворительные показатели работы и простота технического обслуживания после приобретения продукта.

Деминг, комплексное управление качеством и статистический контроль производственного процесса. Эдвардс Деминг прославился тем, что в 1950-х гг. научил японцев качеству, в то время как американская промышленность почти не выказывала интереса к этому вопросу. Деминг попросту решил, что качество можно обеспечить, выявив причины производственных проблем на всех этапах процесса и тщательно контролируя производство во избежание ошибок, до того как будет выпущено чересчур много дефектной продукции. Каждый этап производственного процесса предоставляет возможности для повышения эффективности, отсюда термин «комплексное управление качеством».

Все проблемы качества Деминг разделил на две категории: «обычные причины» и «особые причины». Обычные причины заложены в системе, они типичны для многих работников, машин или видов продукции. Особые причины связаны с конкретными работниками, машинами или партиями отгруженных материалов.

С помощью Джурана и Шухарта Деминг разработал инструмент для выявления проблем — статистический контроль производственного процесса. «Невозможна полная идентичность двух деталей, даже если они изготовлены одним оператором на одном и том же станке. Поэтому цель заключается в определении допустимых и критических отклонений. Различить эти виды отклонений помогает метод статистической вероятности.

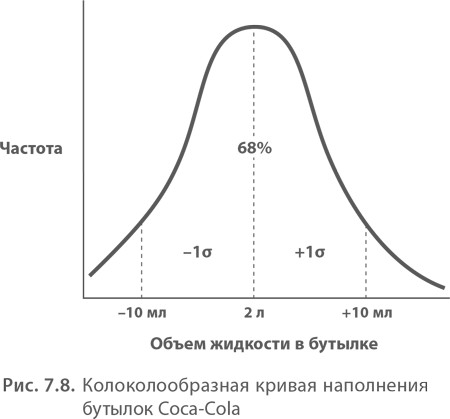

Инженеры-производственники анализируют допуски по каждому производственному заданию. Например, разливочный автомат на заводе Coca-Cola не заливает в двухлитровые бутыли точно 2 л. Погрешность составляет плюс-минус несколько миллилитров. Инженерам на производстве необходимо провести детальные исследования, чтобы определить количество напитка, обычно заливаемого в бутыль. Эта процедура завершается построением колоколообразной кривой или кривой плотности нормального распределения заливаемого количества. Вспомните рассуждения по поводу этой кривой в главе «Количественный анализ»: тот масштаб отклонений, в который укладываются 68% случаев, называется стандартным отклонением от ожидаемого количества, отклонением в одну сигму. Любое измерение, результат которого оказывается за пределами отклонения в одну сигму от нормативного допуска по показателю качества, свидетельствует о наличии производственной проблемы. Управляющий производством может выбрать допуски величиной и в две или три сигмы. Motorola объявила программу шесть сигм, то есть не более 3,4 дефекта на миллион. Многие другие компании вводят программу шести сигм, чтобы сократить дефектную продукцию и повысить прибыли.

В нашем примере с компанией Coca-Cola инженер-производственник выбрал допуск величиной в одну сигму, то есть в 68% случаев уровень жидкости в выборочно проверяемых бутылках находится в пределах ± 10 мл от «правильного».

Используя методику статистического контроля производственного процесса, оператор разливочного автомата мог бы каждый час брать с разливочной линии десять двухлитровых бутылей. Исходя из допуска в одну сигму, бутыли, в которых находится более 2 л и 10 мл жидкости, окажутся за верхним пределом допустимых отклонений, а все, что меньше 1990 мл, выходит за нижний предел. Появление таких бутылок свидетельствует о наличии «особой проблемы», например о неисправности линии подачи. Это значит, что «процесс вышел из-под контроля», и оператор получает инструкции по осуществлению корректирующих действий. Если после таких действий новые образцы укладываются в допуск ±10 мл, то процесс снова «под контролем», и можно включать машины. (Пример с выбором верхнего и нижнего допустимых отклонений на линии бутылочного розлива компании Coca-Cola предельно упрощен в целях ознакомить вас с предметом рассмотрения. Периодичность выборочного контроля и количество отбираемых для проверки бутылей сильно влияют на результаты статистического расчета пределов отклонений.) См. график (рис. 7.8).

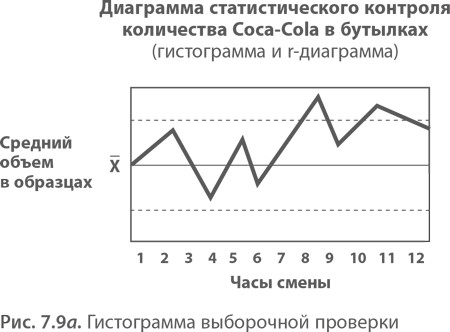

Используя метод статистического контроля, оператор разливочного автомата вписывает данные своих измерений в контрольные диаграммы. На Х-Bar картах оператор отмечает среднее по результатам измерений, выполняемых им каждый час. Эти карты выявляют любую тенденцию разливочного автомата отклониться вверх или вниз от норматива. Если допустимый предел уже близок, оператор попытается установить причину, пока автомат не вышел из-под контроля.

Контрольная диаграмма диапазона отклонений, или контрольная карта R, выявляет достаточно случайный характер процесса. Она показывает диапазон интервалов между наибольшим и наименьшим измерениями в одной и той же выборке по гистограммам средних значений. В каждой группе среднее измерений может скрывать неприемлемые отклонения. Например, среднее двух измерений, показавших 1 и 3 л, даст 2 л, то есть результат, приемлемый на гистограмме, однако покупатели будут шокированы как бутылями, заполненными наполовину, так и бутылями, липкими из-за перелива. При выходе за границы установленного диапазона на R-диаграмме оператору также следует предпринять корректирующие действия.

Гипотетические гистограммы и R-диаграммы, построенные по данным 12-часовой смены, указывают на наличие проблем (рис. 7.9а и 7.9б).

Внезапное изменение на гистограмме вынуждает предположить, что произошел сбой в работе механического оборудования или что на линии появился новый работник, незнакомый со спецификациями.

Скачок вверх на R-диаграмме может служить сигналом плохой работы автомата, вибрации дозатора или усталости работника.

Кросби и «Качество бесплатно». Известность Филипу Кросби принесло декларативное заявление: «Качество расходов не требует». Кросби считал, что у производителя, совершенствующего качество «в соответствии с требованиями», общие затраты на производство будут снижаться. Он предположил, что конечной целью программы качества является полное отсутствие дефектов. Для повышения качества менеджмент обязан работать и над конструкцией изделий, и над производственными методами. С его точки зрения, любые расходы на совершенствование качества должны окупиться сторицей за счет экономии материалов и снижения трудозатрат, ранее уходивших на устранение дефектов.

Внезапное изменение на гистограмме вынуждает предположить, что произошел сбой в работе механического оборудования или что на линии появился новый работник, незнакомый со спецификациями.

Скачок вверх на R-диаграмме может служить сигналом о сбое в работе разливочного автомата, вибрации дозатора или усталости работника.

Назад: ПОДХОДЫ К РЕШЕНИЮ ПРОБЛЕМ

Дальше: МОДНЫЕ ТЕМЫ