Книга: Садовая мебель своими руками. Дешево, практично, стильно

Назад: Глава 2. Строительные материалы для изготовления мебели и способы их обработки

Дальше: Металл

Древесина

Древесина – это теплый природный материал, который идеально подходит для создания интерьера загородного дома, летних беседок и других построек на территории участка. Древесные породы делятся на хвойные и лиственные. К первым относятся кедр, лиственница, ель, сосна и др. Их древесина отличается небольшим удельным весом и наличием смолистых веществ, защищающих ее от болезней, грибков и загнивания. Хвойные породы дерева имеют неповторимую текстуру и хорошо поддаются обработке. Древесина лиственных пород почти не подвержена гниению и не теряет свой оттенок. Данные свойства обусловлены тем, что она является ядровой. Ядро таких пород устойчиво к воздействиям внешней среды и естественным изменениям. Для усиления этих характеристик из древесины удаляется заболонь.

Ель

Детали мебели, изготовленные из ели, прочно удерживают металлические крепления. Такая древесина отличается легкостью и твердостью. Ее существенными недостатками являются сучковатость, затрудняющая обработку и то, что она подвержена гниению. В то же время ель имеет однородную структуру, красивую (почти белую) окраску и отличается небольшой смолистостью.

Специалисты рекомендуют использовать эту древесину для создания второстепенных деталей, а также облицовывать ее декоративными синтетическими материалами или более ценными породами.

Сосна

Сосна имеет прочную твердую древесину, хорошо поддающуюся обработке и склеиванию. Ее недостатком является то, что она плохо окрашивается и почти не поддается никаким видам отделки. Несмотря на это, сосна довольно часто используется при производстве фанеры и мебели.

Сибирский кедр

Древесина кедра отличается мягкостью, прочностью и высокой устойчивостью к гниению. Она хорошо поддается различным видам обработки.

Дуб

Древесина дуба довольно прочная и обладает высокой устойчивостью к гниению. Она отличается красивым цветом и необычным рисунком текстуры. Дуб часто используется при изготовлении мебели, так как почти не подвержен короблению и растрескиванию. Благодаря содержащимся в древесине дубильным веществам она хорошо протравливается.

Дуб, выдержанный в воде в течение нескольких лет, приобретает благородный черный цвет. Такая древесина называется «мореная». Дуб отлично подходит для изготовления дачной мебели, но следует учитывать, что его довольно трудно строгать и пилить.

Лиственница

По плотности и прочности лиственница существенно превосходит сосну. Кроме того, она более устойчива к загниванию. Древесина лиственницы отличается интересным рисунком, поэтому изделия из нее эффектно смотрятся даже без отделки.

Береза

Береза отличается средней прочностью и плотностью и обладает однородной текстурой. К ее недостаткам можно отнести подверженность короблению, растрескиванию, усыханию и гниению. Кроме того, древесину березы довольно часто поражает червоточина. Но есть у нее и важные достоинства, в числе которых легкость в обработке, полировке, окрашивании и склеивании. Используя специальные красящие составы, изделиям из такой древесины можно придать вид грецкого ореха, серого клена или красного дерева.

Бук

По плотности и твердости бук не отличается от дуба, но в процессе сушки его древесина нередко растрескивается, гниет и деформируется, а также на ней могут появиться червоточины. Древесина бука используется в основном для имитации ореха, красного и розового дерева. Она подходит для изготовления гнутых деталей, шпона и столярного инструмента.

Ясень

Внешне ясень напоминает дуб. Преимущество этой древесины состоит в том, что она легка в обработке и довольно устойчива к повышенной влажности и другим воздействиям внешней среды.

Ольха

Древесина ольхи мягкая, легкая и почти не подвержена короблению. Ее легко резать, строгать, окрашивать и полировать. Ольха довольно часто применяется для имитации грецкого ореха, красного и черного дерева.

Клен

Клен обладает высокой плотностью и прочностью. Его древесина слабо усыхает и почти не подвержена короблению, но она быстро загнивает и поражается червоточиной. Клен легко обрабатывать различными инструментами, удобно окрашивать, склеивать и отделывать. Его древесина чаще всего идет на изготовление деталей из массива, а также широко применяется при резных работах.

Орех

Древесина ореха отличается богатой цветовой гаммой и очень красивой текстурой. Ее легко обрабатывать, отделывать и резать в разных направлениях. Чаще всего орех используется в виде шпона и массива для облицовки и резьбы, а также применяется при создании мозаики.

Осина

По основным характеристикам осина схожа с древесиной ольхи. Но ее преимущество заключается в том, что она в меньшей степени подвержена гниению. Специалисты рекомендуют облицовывать детали из осины более дорогостоящими породами древесины либо синтетическими материалами.

Груша

Груша достаточно часто применяется при производстве мебели. Ее древесина в незначительной степени подвержена короблению, отлично поддается обработке различными инструментами, окрашиванию, склеиванию и другим видам отделки. Груша отличается плотностью, прочностью, твердостью и однородной текстурой. При соблюдении необходимых условий такая древесина может достаточно долго храниться, не поражаясь червоточиной. Как и ольха, груша используется для имитации черного дерева, а также для отделки более дешевой древесины и ажурной резьбы.

Яблоня, вишня и абрикос

Древесина этих пород имеет богатую окраску, обладает достаточной твердостью и прочностью, а также имеет красивый рисунок текстуры. Изделия из нее смотрятся очень эффектно и богато.

Итак, древесина для изготовления мебели должна быть сухой (допустимое содержание влаги – не более 10–15 %): она не подвержена короблению, легче поддается обработке и хорошо склеивается, а также краска держится более прочно на ней. Что касается влажного материала, он довольно быстро рассыхается, трескается и теряет форму. В связи с этим, прежде чем приступать к работе, пиломатериалы из недавно срубленного дерева и древесину необходимо хорошо просушить.

Пиломатериалы

Пиломатериалы – это рейки, доски, брусья и бруски. Рейки представляют собой тонкие бруски толщиной 15–70 мм и шириной 20–80 мм. Доски – это необрезные, полуобрезные и обрезные планки толщиной 13–80 мм и шириной 80–200 мм. Брусья – спиленные с четырех сторон бревна, толщиной и шириной более 100 мм. Толщина брусков не превышает 100 мм. Все пиломатериалы могут иметь длину от 1 до 6,5 м. К древесным материалам также относятся фанера, ДВП, ДСП, лущеный и строганый шпон.

Фанера

Фанера представляет собой слоистый материал, который состоит из склеенных друг с другом листов шпона, имеющих взаимно перпендикулярное расположение волокон. Она достаточно прочная, легко гнется, почти не подвержена растрескиванию и короблению. В продаже в основном представлена фанера, оклеенная синтетической или прозрачной пленкой, текстурной бумагой или строганым шпоном.

Столярная плита

Столярная плита – это бруски, уложенные с небольшим зазором, склеенные между собой и отделанные лущеным шпоном. Толщина такого материала может составлять от 16 до 50 мм. Столярные плиты применяются для производства мебели, легких перегородок и дверей.

ДВП

Древесно-волокнистые плиты получают путем прессования растительных волокон при высокой температуре с добавлением связующих средств. ДВП, как правило, облицовываются различными материалами и используются для изготовления мебели.

ДСП

При производстве мебели также применяются древесно-стружечные плиты, или ДСП. Они состоят из синтетических смол и древесных частиц, которые прессуются при высокой температуре. По прочности ДСП не уступают древесине хвойных пород. Они легки в обработке и легко склеиваются. Этот материал можно отделать лакокрасочным материалом, декоративной пленкой или облицевать текстурной бумагой и шпоном.

Лущеный и строганый шпон

Лущеный и строганый шпон применяется для облицовки. Первый изготавливается из сосны, ели, бука, березы и других пород древесины со слабовыраженной структурой. Его толщина может составлять 0,5–1,5 мм, а длина – до 1 м. Этот материал используется для производства фанеры и облицовки ДСП. Строганый шпон изготавливается из древесины бука, ясеня и грецкого ореха. В большинстве случаев он применяется для облицовки.

Разметка поверхности

Разметка поверхности древесины предполагает нанесение размеров деталей и линий, по которым планируется проводить обработку. Работа выполняется с помощью карандаша или шила, которым можно наколоть разметочные точки или обозначить риски.

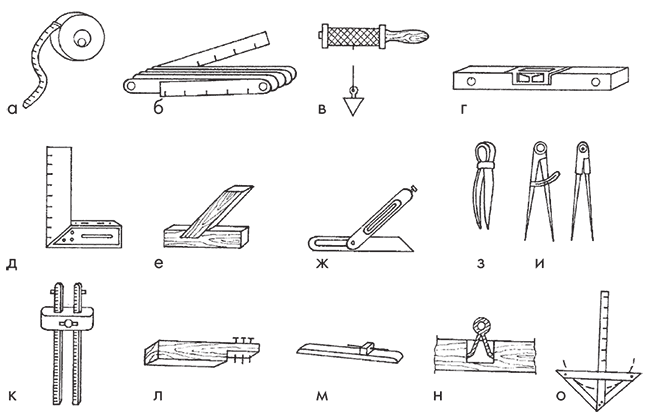

В процессе разметки детали обязательно прибавляйте припуски на пропил, так как определенная часть заготовки срежется. Припуск зависит от степени развода зубьев пилы, ее толщины и составляет 1–5 мм. Необходимо также помнить, что в процессе эксплуатации древесина подвергается усушке, что приводит к уменьшению размеров детали на 3–10 %. Этот эффект особенно заметен в том случае, если материал предварительно не был хорошо просушен. При разметке заготовок и деталей следует использовать специальные инструменты (рис. 170). К ним относятся складной метр или рулетка, угольник, метровая линейка, угломер, циркуль, рейсмус, шило и др. Для более сложной работы вам также потребуются малка, уровень, отвес, ерунок, кронциркуль, штангенциркуль, отволока, угольник-центроискатель и др. Подробнее о некоторых из них будет рассказано ниже.

Рис. 170. Измерительные и разметочные инструменты: а – рулетка; б – складной метр; в – отвес; г – уровень; д – угольник; е – ерунок; ж – малка; з – черта; и – циркули; к – рейсмус; л – скоба; м – отволока; н – циркуль для измерения внутренних размеров; о – угольник с линейкой для определения центра окружности

Отвес представляет собой шнур с грузом. Данное приспособление используется для определения горизонтальности и вертикальности установленных деталей.

Ерунок и угольник состоят из двух линеек, соединенных определенным образом. Они применяются для измерения углов. Малка также представляет собой две линейки. Она отличается от предыдущих инструментов подвижным соединением на винте. Благодаря возможности свободно передвигать линейки относительно друг друга угол между ними можно изменять.

Черта – это металлическая вилка, с помощью которой на заготовку наносятся параллельные линии. С аналогичной целью используются такие приспособления, как отволока и скоба.

Рейсмус применяется для разметки параллельных линий, располагающихся по кромкам деталей. Он состоит из деревянной колодки и тонких брусочков сштифтами. Брусочки можно передвигать и фиксировать в нужном положении. Используя циркуль, можно выполнять окружности и переносить размеры с линейки на деталь.

Рис. 171. Нанесение разметки с помощью: а – линейки; б – угольника; в – рейсмуса; г – малки; д – черты; е – ерунка; ж – отволоки; з – циркуля; и – скобы; к – шнура

Наиболее удобными и качественными считаются металлические измерительные инструменты. На рис. 171 показана разметка обрабатываемой поверхности с помощью различных инструментов перед распиливанием или обработкой рубанком.

Пиление

Оно выполняется с помощью разных пил (рис. 172). Наиболее привычные из них – ножовки – различаются размером полотна. Выбирая инструмент, уточните его параметры, так как от этого зависит качество работы. Длина ножовки (с ручкой) составляет 450–600 мм, ширина – 70–90 мм со стороны ручки и 30–50 мм со стороны свободного конца. Толщина пильного полотна должна быть не более 1 мм, а оптимальная высота зубьев – 5–7 мм. Пила, обладающая перечисленными параметрами, пригодна для выполнения любой необходимой работы.

Рис. 172. Инструменты для пиления: а – двуручная пила; б, в – ножовки; г – лучковая пила; д – зубья продольной пилы; е – зубья поперечной пилы; ж – зубья универсальной пилы; 1 – пильное полотно; 2 – ручка; 3 – стойка; 4 – распорка; 5 – тетива; 6 – закрутка

Если полотно будет шире, то у вас могут возникнуть некоторые сложности. Пила с зубьями 5–7 мм «работает» быстрее, но при этом снижается качество. Ножовка с мелкими зубьями дает чистый пропил, однако в таком случае вам потребуется больше времени.

Особое строение имеет лучковая пила. Стороны пильного полотна зафиксированы в станке, который называется лучком. Инструмент имеет тонкое, длинное и туго натянутое полотно, поэтому работать с ним удобнее, чем с ножовкой. В результате получается более аккуратный пропил и допускается меньше погрешностей в размерах заготовок.

При использовании лучковой пилы можно делать движения на полный размах руки, что позволяет значительно сэкономить время. Единственным недостатком этого инструмента является то, что он непригоден для распиливания широких досок и деревянных плит. Для данного типа работ необходимо иметь ножовку или двуручную пилу (при наличии помощника).

Существуют также пилы, предназначенные для пиления в продольном или поперечном направлении. Первыми можно распиливать древесину вдоль волокон, а вторыми – поперек. Боковые режущие кромки продольной пилы образуют острый угол (35–60°), который направлен в сторону пиления. Этот инструмент режет материал при движении вперед. Зубья поперечной пилы напоминают равнобедренный треугольник. Между их боковыми кромками образуется угол в 45–60°.

Инструменты, предназначенные для выполнения пропилов вдоль и поперек волокон, называются универсальными пилами, а их зубья похожи на прямоугольный треугольник.

Как правило, имеющиеся в продаже пилы уже готовы к работе, однако со временем зубья гнутся и затупляются. Привести их в порядок можно и самостоятельно. Для этого выполняются такие операции, как фугование, разводка и заточка. Фугование предполагает выравнивание зубьев. В деревянную колодку, снабженную специальной прорезью для пильного полотна, помещается трехгранный напильник. Передвигая его вдоль полотна пилы, вы сможете выровнять высоту зубьев.

Разводка зубьев осуществляется для уменьшения трения полотна пилы о древесину и предотвращения ее застревания в распиле. Для этого используется специальный инструмент, который представляет собой металлическую пластину толщиной 2–3 мм с прорезями глубиной 0,5–10 мм. Данное приспособление называется «разводка», но вместо него можно взять обычные клещи или плоскогубцы (рис. 173, а).

В процессе разводки четные зубья следует отгибать в одну сторону, а нечетные – в другую. Если вы планируете работать с древесиной твердых пород, то их нужно развести на 0,3–0,5 мм. Для мягкого материала этот показатель следует увеличить до 0,5–1 мм. Зубья нужно отгибать не по всей длине, а захватывать лишь верхнюю треть.

Рис. 173. Подготовка пилы к работе: а – разводка зубьев; б – заточка зубьев; в – сечение зуба пилы после заточки; г – разведенные и заточенные зубья пилы

После выполнения разводки можно приступить к заточке пилы, используя для этого трехгранный или ромбический напильник с мелкой насечкой. Движения руки должны быть плавными. Не следует прилагать чрезмерные усилия, так как в этом случае зубья пилы сильно нагреваются и становятся менее прочными.

В процессе работы держите пилу на коленях или уприте ее полотно в край стола. Задача облегчится, если у вас есть специальные тиски. При этом вы сможете задействовать обе руки (рис. 173, б). Заточку зубьев нужно производить поочередно, через один. Обработав несколько из них, передвиньте пилу в тисках, чтобы полотно не гнулось. После заточки всех зубьев переверните инструмент и начинайте заточку с другой стороны. Если вы все делаете правильно, то поперечное сечение заточенного зуба будет составлять 50° (рис. 173, в).

После выполнения всех описанных действий переверните инструмент и внимательно осмотрите его полотно. Зубья должны иметь одинаковую форму (рис. 173, г).

Пиление – несложная операция, если придерживаться определенных правил, о которых будет рассказано ниже. Деталь, которую планируется распиливать, должна находиться на прочной опоре. Оптимальный вариант – положить ее на верстак или обычный устойчивый стол и придерживать левой рукой. Можно также пилить, прижимая деталь к табуретке левой ногой. Обратите внимание на то, что правильное расположение линии распила – не далее 5 см от края опоры.

Прежде чем работать лучковой пилой, нужно повернуть ее полотно, которое закреплено на вращающихся рукоятках, на 30°. В процессе пиления следует держать раму наклоненной под таким же углом. В результате этого вы сможете наблюдать, как двигается полотно. Ножовку необходимо вести в одной плоскости с пропилом.

Выполните на заготовке надпил, передвигая инструмент по направлению на себя и прижимая верхнюю часть полотна к большому пальцу левой руки. Если зубья на пиле сильно разведены, то выполнять надпил будет сложно. В этом случае лучше использовать треугольный напильник.

Старайтесь работать пилой равномерно, задействовать всю длину полотна и не делать рывков. Инструмент не должен отклоняться от линии разметки. В самом конце распиливания следите за тем, чтобы ход пилы был коротким, так как в противном случае может отщепиться край детали.

После того как вся работа будет выполнена, обязательно стряхните с инструмента опилки. В том случае, если вы использовали лучковую пилу, поверните ее полотно зубьями внутрь. Если инструмент не будет вам нужен в течение долгого времени, для защиты от ржавчины нанесите на полотно небольшое количества машинного масла.

Строгание

Эта операция выполняется для того, чтобы выровнять поверхность древесины и сделать ее гладкой. Несколько реже строгание производится для придания детали определенной формы. Для данного вида работ используются такие инструменты, как шерхебель, рубанок и фуганок (рис. 174).

Рис. 174. Инструменты для строгания (размеры указаны в миллиметрах): а – деревянный шерхебель; б – металлический шерхебель; в – деревянный рубанок; г – металлический рубанок; 1 – деревянная колодка; 2 – металлическая колодка; 3 – стальной нож-резец; 4 – клин; 5 – винт; 6 – рожок; 7 – стружколоматель

Все они имеют одинаковое строение и состоят из деревянного корпуса и ножа, закрепленного в нем с помощью винта или клина. Инструменты для строгания отличаются друг от друга по устройству ножа, ширине и форме.

Шерхебель

Шерхебель применяется для чернового (первого) строгания. Режущая кромка ножа этого инструмента имеет закругленную форму, благодаря чему получается узкая стружка, а на обрабатываемой поверхности остаются небольшие желобки. Ширина ножа составляет 30–35 мм.

Рубанок

После обработки древесины шерхебелем приступайте к строганию рубанком. Длина ножа у этого инструмента составляет более 50 мм. Он имеет прямую режущую кромку, поэтому стружка получается тонкой и ровной. Длина рубанка составляет 250 мм.

Он может быть снабжен одиночными или двойными ножами. Последние имеют специальную накладку, ломающую снимаемую стружку. Благодаря этому древесина, обработанная инструментом с двойным ножом, получается более качественной.

Фуганок и полуфуганок

Эти инструменты имеют длину 700–800 и 500–600 мм соответственно и используются для чистовой (окончательной) обработки древесины. Фуганок также применяется для работы с большими поверхностями и прифуговки кромок длинных деталей. По конструкции он похож на рубанок, отличаясь лишь большей длинной и наличием двойного ножа. В передней части колодки инструмента имеется пробка, которая позволяет ослаблять крепление ножа при ударе по ней киянкой. Колодка снабжена ручкой, расположенной позади ножа.

Более сложные работы требуют наличия специальных навыков и использования таких инструментов, как зензубель, отборники, фальцгебель, торцовый рубанок, шпунтубель и др.

Корпус инструментов, предназначенных для строгания, может быть как металлическим, так и деревянным. Прежде чем выбрать тот или иной вариант, подумайте об удобстве. Так, преимуществом деревянного рубанка является его легкость, металлический же инструмент хорош тем, что в него легче вставляются ножи, а также позволяет совершать движения с гораздо большим нажимом.

Как и пилы, все инструменты для строгания требуют регулярной заточки. Прежде чем делать ее, разберите инструмент: возьмите его в правую руку и ударьте молотком по заднему торцу колодки. Когда рубанок нужно собрать, закрепите нож с клином в колодке, ударяя молотком по верхнему торцу клина. Чтобы разобрать металлический рубанок или шерхебель, открутите винт, который удерживает нож.

Заточка ножей для рубанка и других строгальных инструментов осуществляется на точиле – приспособлении, снабженном песчаниковым или карборундовым кругом (рис. 175). В процессе работы его следует регулярно смачивать водой. Возьмите нож в правую руку и прижимайте его к кругу, придерживая левой рукой. Последний нужно вращать в направлении, противоположном заточке лезвия. Нож следует обрабатывать до тех пор, пока на его обратной стороне не образуются заусенцы.

После затачивания на точильном круге лезвие следует править на оселке, который представляет собой мелкозернистый точильный камень. Это приспособление тоже нужно периодически смачивать водой. Чтобы нож не перегревался, опускайте его на несколько секунд в холодную воду. При правильной заточке угол заострения будет составлять 25°. Небольшие отклонения допускаются, но они не должны быть больше 5°. В завершение проведите оселком по фаске лезвия, затем по передней грани и снова по фаске.

Рис. 175. Заточка ножа инструмента для строгания: а – положение ножа при заточке; б – положение фаски; в – снятие заусенца

Затачивая нож, периодически останавливайтесь и проверяйте качество работы, используя угольник (рис. 176, а). Это необходимо для того, чтобы не возникало перекосов режущей кромки ножа. Они неблагоприятно сказываются на качестве работы: снимаемая стружка сминается и застревает в промежутке между колодкой и ножом, в результате чего приходится затрачивать лишнее время на очищение рубанка. Если перекос все же образовался, сточите самую высокую часть кромки, а затем выровняйте лезвие (рис. 176, б).

После того как нож будет готов, следует сточить острые углы кромки и сделать их округлыми (рис. 176, в). Если этого не сделать, тогда на древесине будут оставаться некрасивые следы, от которых сложно избавиться.

Строгать древесину нужно по определенным правилам. Перед тем как начать обработку, зафиксируйте заготовку на верстаке, используя металлические зажимные приспособления или клинья. Последние нужно вставить в отверстия крышки верстака. Если на заготовке есть заметные неровности и необходимо снять стружку, начните с обработки шерхебелем. Исключением являются обрезные доски, которые стразу строгаются рубанком.

В процессе работы держите инструмент левой рукой за рукоятку в передней части, а правой рукой – за рукоятку в задней части (или за колодку при ее отсутствии). Прижимайте его к древесине обеими руками. Строгать следует на полный размах руки и передвигать рубанок по прямой линии таким образом, чтобы новая полоса краем немного «наплывала» на предыдущую. Чтобы не повредить нож, при обратном ходе инструмент нужно приподнимать.

Перед строганием торцевых кромок зажмите их в тисках. При этом необходимо соблюдать осторожность, чтобы не повредить края заготовки. Строгайте торец, двигаясь сначала от одного края к центру, а затем – от другого.

Завершающим этапом работы является обработка циклей – заточенной полоской стали. Держите ее перпендикулярно поверхности древесины и проводите по заготовке так, чтобы устранить небольшие дефекты. Вместо данного приспособления можно также использовать кусок стекла, соблюдая при этом все меры предосторожности.

Рис. 176. Исправление лезвия ножа рубанка: а – проверка правильности заточки; б – устранение перекоса режущей кромки; в – стачивание углов лезвия

Долбление и сверление

Долбление и сверление – это операции, с помощью которых на деревянной заготовке выполняются отверстия, выемки и гнезда. Если планируется сделать четырехугольное отверстие или углубление, воспользуйтесь долотом. После того как отверстие будет продолблено, его края следует выровнять с помощью стамески. Для выполнения цилиндрических отверстий применяются сверла.

Долота и стамески

Конструкция данных инструментов (рис. 177) включает в себя стальное полотно, которое заканчивается лезвием, и рукоять из древесины твердых пород (граба, березы, клена, бука, ясеня). Рукояти стамесок покрыты металлическими кольцами, которые служат защитой от повреждений при ударах молотком.

Долото имеет длину 315–345 мм с рукоятью и 200–285 мм – без нее. Ширина полотна инструмента составляет 8–16 мм. Длина стамесок – 200–285 мм, ширина – 4–50 мм, толщина – 2–4 мм. В зависимости от формы полотна и выполняемых функций данные инструменты могут быть плоскими и толстыми, с фасками и без них, полукруглыми с наружной и внутренней заточкой. Основные правила работы с долотом и стамеской будут рассмотрены ниже.

В процессе работы инструмент нужно держать за рукоятку левой рукой, а правой наносить удары молотком по торцу. Сначала долото или стамеску нужно располагать перпендикулярно поверхности заготовки. Обратите внимание на то, что скошенная сторона лезвия инструмента должна «смотреть» в направлении выдалбливаемого паза.

Рис. 177. Инструменты для долбления (размеры указаны в миллиметрах): а – долото; б – плоская стамеска; в – обычная стамеска; г – клиновидное полотно; д – стамеска полукруглой формы; е – широкая стамеска с ограничителем глубины выдалбливаемых отверстий

Аккуратно прорубите паз на нужную глубину, после чего удалите лишний материал, сколов его не очень интенсивными ударами. При выполнении последней операции наклоните инструмент под углом в 70–80°.

При долблении важно помнить о направлении волокон древесины, поскольку от сильного удара при расположении лезвия вдоль них деталь может дать трещину и даже расколоться.

Если нужно выполнить сквозной паз, сначала следует прорубить обрабатываемую заготовку с одной стороны примерно до середины, после чего сделать то же самое с другой стороны.

Отверстия для нагелей, круглых шипов и болтов, которые имеют округлую форму, выполняются с помощью сверл (рис. 178). Конструкция сверла включает в себя стержень, хвостик, режущие части и элементы, отводящие стружку. Длина и диаметр перовых сверл составляют 100–170 и 3–16 мм соответственно, центровых – 120–150 и 12–50 мм, винтовых – 400–110 и 10–50 мм, а спиральных – 40–170 и 2–32 мм.

Рис. 178. Сверла: а – ложечное; б – бурав (раковинообразное); в – шилообразное; г – центровое с плоской головкой; д – винтовое; е – спиральное (шнековое); ж – штопорное; з – пробочное; и – коническое зенковочное

Инструменты для сверления бывают ручными и электрическими. К первому типу относятся коловорот и механическая дрель (рис. 179), а ко второму – электродрели типа ИЭ-1019 А, ИЭ-1031 А, ИЭ-1032 А и ИЭ1211 Э. Мощность их электродвигателя составляет 340, 120, 210 и 250 Вт соответственно, а частота вращения сверла – 800, 970, 940 и 960 оборотов в минуту.

Рис. 179. Инструменты для сверления вручную: а – коловорот; б – ручная дрель с зубчатой передачей: 1 – патрон; 2 – рукоять; 3 – ручка привода; 4 – зубчатая передача; 5 – сверло; в – спиральная ручная дрель; г – коловорот с трещоткой

Прежде чем делать отверстие с помощью коловорота или дрели, следует подобрать сверло нужного размера, зафиксировать его в патроне и подложить под обрабатываемую заготовку доску При использовании механической дрели или коловорота надавливайте левой рукой на нажимную рукоять или нажимную головку инструмента, а правой вращайте привод.

Электродрель гораздо удобнее, так как на нее можно нажимать обеими руками. Ось вращения сверла и ось отверстия должны совпадать. Перед выходом сверла на другую сторону ослабьте давление на инструмент. Это необходимо для того, чтобы избежать образования трещин или сколов.

Следует учитывать, что входное отверстие получается более чистым, чем выходное, поэтому сверить детали рекомендуется с лицевой стороны изделия. В том случае, если необходимо выполнить отверстие определенной глубины, следует сделать на сверле соответствующую пометку.

Заточка сверл производится с помощью напильника или точильного камня. После этого они выравниваются на оселке.

Способы соединения деревянных деталей

При необходимости соединения деревянных деталей следует помнить о том, что тонкая деталь должна крепиться к толстой, а не наоборот. Существует несколько способов соединения древесины (рис. 180):

♦ угловое соединение в торец;

♦ т-образное соединение внакладку;

♦ угловое соединение прямым шипом вполдерева;

♦ крестовое соединение вполдерева;

♦ т-образное соединение вполдерева;

♦ угловое соединение в ус вполдерева;

♦ сращивание в косую накладку;

♦ сращивание в шпунт;

♦ соединение «гнездо – шип».

Рис. 180. Основные способы соединения деревянных деталей: а – угловое соединение в торец; б – т-образное соединение внакладку; в – угловое соединение прямым шипом вполдерева; г – крестовое соединение вполдерева; д – т-образное соединение вполдерева; е – угловое соединение в ус вполдерева; ж – сращивание в косую накладку; з – сращивание в шпунт; и – соединение «гнездо – шип»

Угловое соединение в торец

Оно применяется при необходимости соединить две детали под прямым углом и является самым простым способом сплачивания деталей из древесины (рис. 180, а). При его выполнении очень важно тщательно подгонять поверхности соединяемых элементов. Детали следует плотно прижать друг к другу и скрепить с помощью шурупов или гвоздей. Длина последних должна быть достаточной для того, чтобы они прошли через всю первую деталь и углубились в массив второй заготовки примерно на треть длины.

Для надежной фиксации нужно вбивать не менее двух гвоздей, располагая их не на осевой линии, а по обе стороны от нее. Их толщина должна быть такой, чтобы при вбивании древесина не растрескалась. Чтобы не допустить этого, можно также предварительно сделать на заготовке отверстия диаметром 0,7 толщины используемых гвоздей.

Чтобы усилить прочность крепления, смажьте соединяемые поверхности клеем. Если вы изготавливаете мебель для внутренних помещений, которая не будет подвергаться воздействию влаги, можно использовать мездровый, казеиновый или столярный клей. В противном случае рекомендуется применять влагостойкий клей, например эпоксидный.

Т-образное соединение внакладку

Для выполнения данного соединения (рис. 180, б) наложите одну деталь на другую и скрепите их болтами, гвоздями или шурупами. Деревянные заготовки могут располагаться на одной линии или под определенным углом друг к другу.

Чтобы не менялся угол соединения деталей, следует использовать, как минимум, четыре гвоздя. Если у вас есть только два гвоздя, то их необходимо расположить по диагонали. Для большей прочности соединения они должны проходить сквозь обе детали. Выступающие концы нужно аккуратно загнуть и углубить в древесину.

Соединение вполдерева и в косую накладку

Выполнение этого соединения (рис. 180, в, г, д, е) требует наличия определенных навыков и опыта. Название указывает на то, что данное сочленение предполагает выполнение в обеих деталях выборок на глубину, соответствующую половине их толщины. Что касается ширины выборки, она должна быть равна их ширине.

Соединение вполдерева возможно под разными углами, но при этом важно следить за тем, чтобы угол выборки на обоих элементах был одинаковым, а ширина выборок равнялась ширине самих деталей. Благодаря этому заготовки плотно прижимаются друг к другу, а их кромки располагаются в одной плоскости.

Кроме того, соединение вполдерева может быть как частичным, так и полным. В первом случае конец одной детали следует срезать под определенным углом, а на конце другой выполнить соответствующую выборку. К частичным относится соединение в ус вполдерева (рис. 180, е), используемое при угловом сплачивании. Оба шипа подрезаются под углом в 45°, а шов между ними располагается по диагонали. Следует отметить, что при выполнении этого соединения нужно соблюдать особую аккуратность. Угловые надрезы следует делать с помощью специального инструмента, который называется стусло.

Соединение по длине балок и брусков имеет некоторые нюансы. Вертикальные опоры необходимо связать между собой гвоздями или шурупами без особых премудростей. В том случае, если мес то соединения будет испытывать нагрузку на кручение или изгиб, только шурупов или гвоздей окажется недостаточно. Поступите следующим образом: срежьте сплачиваемые детали под углом, то есть в косую накладку (рис. 180, ж), и зафиксируйте болтами. Количество последних выбирайте в зависимости от нагрузки, но в любом случае их должно быть не менее двух. Помимо этого, в месте соединения можно сделать дополнительные накладки.

Соединение в шпунт

Данный тип соединения (рис. 180, з) используется при настилке пола, а также для крепления досок обшивки. В грани одной доски выполняется шип, а в грани другой – паз (в который и войдет шип). При таком сочленении между досками не образуются щели, а обшивка выглядит аккуратно.

Необходимо учитывать, что выполнение пазов и шипов – работа не из легких и требует определенной сноровки. Кроме того, вам потребуется специальный станок. Будет проще, если вы приобретете в строительном магазине уже готовые пиломатериалы, например вагонку или доски для пола.

Соединение «гнездо – шип»

Этот вариант наиболее часто используется для соединения деталей из древесины, так как дает наиболее аккуратное, прочное и жесткое сочленение. Для его выполнения требуются внимательность и наличие определенного опыта и навыков. Дело в том, что при неправильном выполнении соединение «гнездо – шип» (рис. 180, и) будет не только неэстетично выглядеть, но и не обеспечит требуемой прочности конструкции.

Данное соединение состоит из паза, выдалбливаемого или высверливаемого на конце одного деревянного элемента, и шипа, выполненного на конце другого. Желательно, чтобы заготовки были одинаковой ширины. При разной толщине паз проделывается в более толстой детали, а шип – в тонкой.

Шиповое соединение следует выполнять в следующей последовательности. Сначала на боковой стороне заготовки рейсмусом сделайте две риски, параллельные друг другу. Расстояние между ними должно соответствовать ширине будущего шипа. Чтобы он получился ровным, сделайте разметку с двух сторон.

Наиболее удобными инструментами для выпиливания шипов являются лучковая пила и ножовка с узким полотном и мелкими зубьями. Обратите внимание на то, что в процессе работы зубья пилы должны проходить вдоль разметочной линии, по ее внутренней кромке. Чтобы вам было удобнее, предварительно зажмите деталь в тисках. Постарайтесь изготовить шип чуть большего размера. При необходимости вы всегда сможете убрать лишние миллиметры, а если шип окажется короче, чем нужно, то работу придется делать снова.

С помощью долота или стамески выполните во второй детали гнездо (паз). Его размеры должны точно соответствовать параметрам шипа. Удобнее всего предварительно просверлить отверстия по периметру паза и лишь после этого приступать к долблению. Затем аккуратно обработайте края стамеской.

Критерием правильности выполнения соединения является плотное прилегание поверхностей кромок шипов к стенкам гнезда. Благодаря этому получится хорошее сцепление при склеивании. Чтобы сделать посадку шипов в пазы более тугой, их размеры должны быть больше гнезда на 0,2–0,3 мм. Превышать эту величину нельзя, иначе в процессе посадки шипа в гнездо может произойти раскол тетивы. Меньший допуск также нежелателен, поскольку в этом случае соединение будет постепенно терять свою прочность в процессе эксплуатации конструкции.

Шиповое соединение деталей предполагает склеивание и фиксацию гвоздями, деревянными нагелями или шурупами. Ввинчивая шурупы, не забывайте о том, что работа существенно упростится, если вы предварительно высверлите отверстия. Головки шурупов прячутся впотай, который делается с помощью зенковки. Направляющее отверстие должно составлять две трети диаметра винта и быть примерно на 6 мм короче.

Хорошей альтернативой металлическим шурупам и гвоздям являются деревянные нагели. Под них выполняется шиповое соединение в поперечном направлении. Смажьте нагель клеем и поместите в гнездо. Обратите внимание на то, что посадка должна быть достаточно тугой. Важное условие прочности соединения – влажность материала, из которого изготовлены нагели, должна быть ниже, чем у деревянных элементов, для которых они предназначены. Если это требование соблюдается, то после установления баланса влажности нагели слегка увеличиваются в диаметре, что обеспечивает дополнительную надежность соединения.

Важно всегда соблюдать уровень влажности в соединяемых деталях, так как именно от него зависит срок эксплуатации готового изделия. При различной влажности сочленяемых элементов усыхание древесины сопровождается уменьшением размеров шипа, что приводит к разрушению соединения. Поэтому у соединяемых деталей она должна быть одинаковой. Если древесина используется для строительства наружных конструкций и уличной мебели, ее влажность должна находиться в пределах 22–25 %.

Антисептирование

Одним из важных мероприятий по защите мебели из древесины является ее антисептирование. Особенно это касается тех предметов, которые будут располагаться на улице (например, в беседке или на открытой веранде).

Краски и лака недостаточно, чтобы защитить древесину от гниения, ведь водонепроницаемая пленка, образующаяся на поверхности при их нанесении, не позволяет внутренней влаге испаряться, в результате чего развиваются грибок и плесень.

Для защиты деревянных изделий от преждевременного износа специалисты рекомендуют использовать пористые красители, а перед покраской тщательно обрабатывать поверхность антисептическими растворами. Особенно тщательной должна быть обработка в тех местах, которые подвергаются постоянному воздействию влаги (например, в местах соприкосновения с почвой). В противном случае в древесине разовьются гнилостные процессы.

Раньше бревна, которые контактировали с землей, подвергались обжигу. Следует отметить, что данный метод до сих пор используется в сельской местности. Но есть и более современные средства, например креозот. Он представляет собой коричневую жидкость с золотистым оттенком, обладающую специфическим запахом. К недостаткам креозота относится сравнительно быстрое выветривание, поэтому возникает необходимость в частых повторных обработках.

Для защиты древесины от гниения специалисты рекомендуют использовать отработанное машинное масло, горячий битум, толь и рубероид. Из антисептиков эффективны водные растворы кремнефтористого натрия, фтористого натрия, кремнефтористого аммония, цинка, магния, хлористого цинка и железного купороса.

В дачных условиях можно быстро приготовить недорогой антисептик, который защитит уличную мебель от загнивания. Растворите 950 г соли в 5 л кипятка и добавьте 50 г борной кислоты. Концы скамеек и столов, уходящие в землю, следует покрыть 20 %-ным раствором медного купороса. Для этого их необходимо поместить в емкость со средством на 48 часов, а затем перевернуть обработанными концами вверх и сушить в течение 1 месяца. Для лучшей защиты покройте поверхность раствором 2–3 раза.

Помните о том, что антисептические средства на водной основе следует использовать для обработки тех элементов, которые не соприкасаются с грунтом. Те участки, где древесина будет контактировать с грунтовыми водами, лучше покрыть средствами на органических растворителях, наиболее распространенным из которых является уайт-спирит. Если у вас есть такая возможность, можно также приобрести пиломатериалы, предварительно обработанные антисептиками в процессе производства.

Циклевание и шлифование

Циклевание выполняется для окончательного выравнивания облицованной поверхности перед шлифованием. Для этого используется цикля – специальная стальная пластина прямоугольной формы толщиной 1 мм и шириной до 70 мм, снабженная загнутым с одной или обеих сторон лезвием. Данный инструмент применяется только для выравнивания шпона из твердых пород древесины.

Иногда для зачистки поверхности вместо цикли используется кусок стекла. После этого поверхность необходимо отшлифовать: сначала среднезернистой, а затем мелкозернистой шкуркой. В конце обработки рекомендуется несколько раз слегка пройтись мелкозернистой шкуркой вдоль каждого ребра детали. Это необходимо для того, чтобы приклеенный шпон не отрывался.

Шлифовальные шкурки

Для сглаживания поверхности используются шлифовальные шкурки в виде листового и рулонного материала на основе ткани или специальной бумаги с наклеенными с помощью синтетического или мездрового клея зернами абразива. Водостойкие шкурки делаются на синтетическом клее, а неводостойкие – на мездровом. Абразивные зерна выполняются из различных материалов. Каждый из них имеет свою маркировку: 81 Кр (кремень), 55 С, 54 С, 53 С (карбид кремния черный), 64 С, 63 С (карбид кремния зеленый), 45 А, 44 А, 43 А (монокорунд), 25 А, 2 АА, 23 А (электрокорунд белый) и др.

Номер зернистости зависит от размера абразивных частиц (в сотых долях миллиметра). Шкурка с зернами размером 0,06 мм обозначается как № 6, шкурка с зернами размером 0,25 мм – № 25. Чем мельче зерно у абразива, тем более гладкая поверхность образуется после обработки. Окончательная доводка перед полированием выполняется с помощью шкурок с микронными (самыми мелкими) зернами абразива – М-20 и М-40.

В зависимости от того, насколько шероховатой должна быть поверхность под ту или иную отделку, выбирается шкурка определенного номера зернистости:

♦ шлифование под отделку: 25–16 (первое), 12–10 (второе), 8–6 (третье), 6–4 (четвертое);

♦ шлифование шпаклевочного покрытия при местном выравнивании: 25–20;

♦ шлифование сплошных шпаклевочных покрытий: 15–16 (первое), 12–10 (второе);

♦ шлифование загрунтованных поверхностей: 5–3;

♦ шлифование эмалевых и лаковых покрытий: 4–3 (первое), М-40 (второе).

♦ В зависимости от износостойкости шлифовальные шкурки делятся на 3 класса:

♦ А (максимальная);

♦ Б (средняя);

♦ В (минимальная).

Бумажная шлифовальная шкурка выпускается двух типов. Для лакокрасочных покрытий и древесных материалов подходит шкурка первого типа, имеющая вид рабочего слоя Р (рельефная), первого исполнения, с шириной полотна рулонной шкурки 620–1250 мм.

Тканевая шлифовальная шкурка выпускается в 3 разновидностях. Типы 2 и 3 используются для древесных материалов и лакокрасочных покрытий. Срок годности всех шлифовальных шкурок составляет 1 год.

Для шлифования полиэфирных покрытий мебельных щитов применяется шлифовальная паста ВАЗ-1. В качестве абразива применяется глинозем (оксид алюминия). Он связывает основы растительного и минерального масел и растворителей в воде. После шлифования пастой покрытие становится полуматовым и ровным. Цвет пасты – розовый, срок хранения – 6 месяцев.

Прозрачная отделка

Если вы хотите сохранить естественный цвет и рисунок древесины, можно использовать прозрачную отделку. Тонкая пленка обеспечивает достаточную защиту материала от воздействий внешней среды, облегчает уход за мебелью и придает поверхности готового изделия декоративный вид. Прозрачная отделка бывает следующих видов:

♦ с имитацией текстуры дорогостоящей породы древесины;

♦ прозрачная (не меняющая внешний вид и цвет древесины).

К разновидностям прозрачной отделки относятся:

♦ вощение;

♦ лакирование;

♦ полировка.

Шпатлевание

Шпатлевание выполняется с помощью специальных составов – шпатлевок, которые представляют собой смесь наполнителей, пластификаторов и пигментов с растворами пленкообразующих и других добавок. НЦ, или нитроцеллюлозные шпатлевки, (НЦ-0038, НЦ-007 и НЦ-008) являются однокомпонентными лакокрасочными материалами. Внешне они представляют собой однородную вязкую массу.

Густая масса применяется для маскировки незначительных дефектов, а разведенная растворителями 646 и 647 – для сплошного шпатлевания. Составы данного типа используются для подготовки поверхностей под нанесение нитроцеллюлозных эмалей (для непрозрачной отделки мебели).

Шпатлевки имеют следующие цвета:

♦ белый или серый (НЦ-0038);

♦ красно-коричневый (НЦ-007);

♦ защитный (НЦ-008).

При 20° C шпаклевочный состав НЦ-0038 сохнет 3 часа, НЦ-007 – 1 час, НЦ-008 – 2,5 часа.

Грунтование

Грунтовочные составы НК, БНК и ПМ-1 применяются под отделку нитроцеллюлозными лаками и лаками кислотного отверждения. Для их изготовления смешиваются лак НЦ-218, канифоль, растворитель 646 и другие компоненты.

Есть два вида грунтовки НК. Состав № 1 используется в тех случаях, когда нужно подготовить поверхность древесины мелкопористых пород, а состав № 2 применяется для обработки ДСП. Грунтовка готовится следующим образом: канифоль растворяется в скипидаре и тщательно перемешивается, а затем добавляется в лак и карбамидную смолу При температуре 18–20° C после нанесения тампоном состав сохнет в течение 20 минут, после пневматического распыления – 1 час.

Грунтовочный состав БНК изготавливается из нитролака и карбамидных смол. В качестве модификатора берется стеариновая кислота или канифоль. Грунтовку можно купить в готовом виде или смешать компоненты самостоятельно. Она должна иметь желтый цвет и однородную консистенцию. После разбавления до рабочего состояния в ней не должен образовываться осадок. Состав высыхает при температуре 18–20° C в течение 1 часа.

Грунтовка ПМ-1 составляется на основе дисперсии ПВА. В качестве модификатора берется небольшое количество жидкого стекла и канифоли, а также добавляются уайт-спирит, кислота и ОП-10. Нужная вязкость состава достигается путем добавления воды.

Окрашивание

Натуральный цвет древесины зависит от породы, однако при желании ей можно придать любой оттенок, используя специальные красители. Органические синтетические составы по принципу действия делятся на:

♦ прямые (придают цвет самому древесному волокну);

♦ кислотные (окрашивают лигнин древесины в присутствии кислот);

♦ основные (окрашивают древесину, в состав которой входят дубильные вещества).

Прямые красители отличает богатая палитра цветов, но они несветостойкие и выглядят тускло. Кислотные красители глубоко проникают в древесину и являются светостойкими. Основные средства не очень светостойкие, имеют яркие оттенки и используются для глубокого окрашивания.

Процесс приготовления красящего состава заключается в получении прозрачного раствора, который не дает нерастворимый осадок. Наиболее распространенными являются водные растворы, однако у них есть один недостаток – они поднимают ворс на поверхности древесины. Для их приготовления следует использовать мягкую воду без примесей солей магния, железа и др. Жесткую воду рекомендуется смягчить, прокипятив ее или добавив 0,1–0,5 % кальцинированной соды либо аммиачной воды. Красители растворяются в горячей воде. В отдельных случаях состав готовится из 2–3 видов красителя. Чаще всего применяются следующие виды красителей:

♦ красновато-коричневый № 3 и 3В, кислотный темно-красный (для имитации красного дерева);

♦ светло-коричневый № 7, 16, 16 В, 163, 17, орехово-коричневый № 12, темно-коричневый № 8Н (для имитации ореха);

♦ 0,1–0,2 %-ный водный раствор водорастворимого нигрозина в сочетании с 5 % нашатырного спирта 20 %-ной концентрации (для получения черного цвета).

В органических растворителях красители в основном используются в форме спиртовых и ацетоновых составов 1–3 %-ной концентрации. Такие средства отличаются высокой светостойкостью и быстрым высыханием. Единственным их недостатком является огнеопасность. Для подкрашивания спиртовых и нитроцеллюлозных лаков и политур применяются следующие составы:

♦ красный № Д-2 (имитация красного дерева), коричневые спирторастворимые № 33 и 34 (имитация ореха);

♦ темно-коричневый и желтый ацетонорастворимый краситель.

Окрашивание бывает трех видов:

♦ прямое (поверхностное);

♦ протравленное (глубокое);

♦ проявляемое.

Прямое (поверхностное) окрашивание

Для окрашивания используются синтетические и гуминовые красители. Последние состоят из веществ естественного происхождения (угля, почвы, торфа) и основных красителей. Они имеют порошковообразную консистенцию и хорошо растворяются в воде.

Допустимо применение гуминовых красителей в сочетании с кислотами и прямыми синтетическими красителями. Они подходят для поверхностного тонирования, так как воздействуют на поверхность дерева, не поднимая ворсинки. Краситель марки НЦ-0140 бывает коричневого, темно-коричневого и красно-коричневого оттенков. Он сохнет при температуре 20° C в течение 20 минут. Ниже перечислены некоторые растворы, предназначенные для поверхностного окрашивания:

♦ имитация ореха (вариант 1): 20 г ореховой морилки, 1 л воды, 50 г бейца;

♦ имитация ореха (вариант 2): 30 мг английской соли, 30 мг марганцовокислого калия, 1 л воды;

♦ черный цвет (имитация тополя, бука, граба): 50 г водорастворимого нитрозамина;

♦ вишневый цвет: 2 г кислотного хрома «Н» желтого цвета, 10 г хрома «К» коричневого цвета, 3 г кислотного черного хрома, 10 г нашатырного спирта (на 1 л раствора);

♦ красно-коричневый цвет: 20 г ореховой морилки, 2 г красителя «Рубин», 1 л воды;

♦ вишнево-красный оттенок: 3 г анилиновой вишневой краски, 150 мл воды температурой 80° C;

♦ имитация мореного дуба (вариант 1): 50 г кассельской бурой краски, 2 г поташа, 100 мл дистиллированной воды. Состав следует кипятить 2–2,5 часа, а затем снова довести до кипения для получения густой консистенции. После этого смесь должна затвердеть, чтобы можно было тщательно растереть ее. Разведите 1 часть полученного порошка в 20 частях теплой воды и кипятите в течение 5 минут. Готовым составом обработайте поверхность древесины;

♦ имитация мореного дуба (вариант 2): 16 г поташа, 20 г коричневой анилиновой краски (сухой), 500 мл воды. Смесь нужно кипятить в течение 30 минут, после чего добавить 8 мл уксуса.

Чтобы приготовить красящий состав, подогрейте воду до 80° C, всыпьте нужный краситель и тщательно перемешайте, чтобы он полностью растворился. При использовании синтетических красителей полученная масса должна остыть до 18–20° C. Если вы работали со смесью гуминовых и синтетических красителей, то раствор следует выдерживать не менее 48 часов. После этого жидкость нужно слить для отделения осадка. Для равномерного окрашивания в состав необходимо добавить 8 мл нашатырного спирта. Раствор нужно наносить на древесину с помощью губки, тампона или кисти. После покрытия всей поверхности ее следует протереть отжатой губкой, а затем сушить при температуре 20° C в течение 2 часов.

Протравленное (глубокое) окрашивание

Протравы представляют собой водные растворы солей металлов. Окрашивание поверхности происходит в результате взаимодействия солей и дубильных веществ древесины. Породы, в которых содержится большое количество дубильных веществ (красное дерево, каштан, дуб и др.), после обработки такими составами получают светостойкую и прочную окраску.

Кроме того, протравливание хорошо тем, что оно проявляет текстуру материала. После этого древесина окрашивается. Процедура выполняется с помощью калиевого и натриевого хромпика, которые обеспечивают коричневый цвет, железного купороса, который дает черный цвет, хлорной меди и медного купороса, при воздействии которых получается желтовато-коричневая окраска.

Раствор для протравливания следует готовить при температуре 75–80° C. Перед применением его необходимо тщательно профильтровать и охладить до комнатной температуры. Ниже описаны рецепты протрав для разных пород древесины.

Для березы:

♦ коричневый цвет: 3–4 %-ный раствор хромпика;

♦ коричневый цвет с желтоватым оттенком: 4 %-ный раствор железного купороса;

♦ имитация ореха: 0,2–0,5 %-ный раствор коричневый для травления меха.

Для сосны

♦ коричневый цвет с золотистым оттенком: 8,5 %-ный танин;

♦ имитация красного дерева: 0,5–1 %-ный коричневый раствор для травления меха.

Для дуба

♦ коричневый: 1–4 %-ный раствор хромпика;

♦ имитация красного дерева: 0,5–1 %-ный коричневый раствор для травления меха;

♦ черный: 0,5–2 %-ный раствор железного купороса.

Если вы планируете использовать протраву для окрашивания, тогда древесину хвойных пород следует предварительно обработать 2 %-ным раствором пирогаллола или танина.

Проявляемое окрашивание

Данный метод используется для тех пород древесины, которые содержат мало дубильных веществ (бук, сосна, береза и др.). Сначала материал обрабатывается раствором дубильного вещества (пирогалловая кислота, танин, раствор пирокатехина), а затем покрывается протравой. Сами по себе дубильные вещества никак не влияют на окраску, цвет дает протрава, которая в данном случае выполняет функцию проявителя.

Наполнить древесину дубильными веществами можно не только с помощью внешнего покрытия. Более удобный вариант – поместить ее в эмалированную емкость, налить воды, добавить дубильные вещества и нагревать в течение 5 минут.

Природные красители

Природные красители дают не менее стойкий и интенсивный цвет, чем искусственные. Кроме того, они намного дешевле. Используя отвар луковой шелухи, вы получите глубокий красно-коричневый цвет, а древесина, обработанная отваром волчьих ягод с поташом, будет иметь ярко-зеленый оттенок. В сочетании с глауберовой солью волчьи ягоды дают насыщенный красный цвет, с пищевой содой – голубой, а с купоросом – коричневый.

Древесина, окрашенная отваром побегов тополя с корой дуба, приобретет нежный зеленоватый оттенок. Простой отвар молодых побегов тополя даст оранжевый цвет, при сочетании коры вербы и ольхи получится черный цвет, а при использовании раствора оболочки грецкого ореха – коричневый.

Вы можете также взять небольшое количество железной стружки, залить ее уксусом на 5–7 дней, а затем поместить туда дубовый шпон и настаивать еще несколько дней. В результате древесина приобретет черный цвет и будет похожа на мореный дуб. Аналогичного эффекта можно достичь, если соединить уксусную кислоту и ржавчину. Перед сушкой листы шпона следует нейтрализовать раствором питьевой соды.

Глубокий коричневый цвет древесина приобретает под воздействием паров аммиака. Поместите заготовку в большую стеклянную емкость, поставьте туда же бутылку с нашатырным спиртом и плотно закройте. Окрашивание таким способом длится 5 часов.

Древесина ели и ясеня хорошо окрашивается смесью азотной кислоты и воды в пропорции 1: 1. Выдержанный в таком растворе шпон приобретет благородный красно-желтый оттенок. Кофейный отвар, смешанный с небольшим количеством пищевой соды, также дает очень красивые цвета. Перед вымачиванием шпона в таком красителе предварительно протравите его с помощью горячего раствора квасцов.

Отбеливание

Отбеливающие средства используются для выравнивания естественного цвета древесины и ее осветления. Наилучшего эффекта можно достичь при обработке светлых пород дерева (ясень, липа, бук, береза, тополь и др.). Для этой цели используются пероксид водорода, едкий натр, аммиачная селитра, щавелевая и уксусная кислота. Перечисленные вещества являются сильнодействующими и вызывают ожоги, поэтому при работе с ними необходимо защищать руки резиновыми перчатками.

Ниже перечислены наиболее известные отбеливающие составы:

♦ 100 частей 20 %-ного пероксида водорода, 20–30 частей жидкого стекла;

♦ 100 частей 20 %-ного пероксида водорода, 10 частей 20 %-ной аммиачной селитры;

♦ 10 %-ный раствор щавелевой кислоты (после отбеливания поверхность древесины необходимо нейтрализовать 2 %-ным раствором буры, а затем промыть водой).

Наносите отбеливающее средство травяной щеткой и смывайте раствором пищевой соды. Прежде чем наносить перекись водорода, смочите поверхность древесины теплой водой, просушите и обработайте 10 %-ным раствором нашатырного спирта.

Следует учитывать, что некоторые породы древесины после такого воздействия могут приобрести необычные оттенки. Например, грецкий орех при воздействии отбеливающего состава становится розовым, что очень эффектно смотрится в сочетании с его роскошной текстурой.

Полирование

Полирование представляет собой многократное нанесение на древесину тонких слоев политуры. В результате поверхность приобретает почти зеркальный блеск. В большинстве случаев для этой процедуры используется шеллачная политура, образующая эластичную светостойкую пленку и обладающая высокими полирующими свойствами.

Для полировки применяйте тампон из шерстяной ткани, обернутый в сухой лен, который не оставляет на обрабатываемой поверхности мелких волокон. Смочите его в небольшом количестве политуры и сделайте пробные мазки на черновой поверхности.

Если тампон изготовлен и наполнен составом правильно, то контрольные мазки должны сразу исчезнуть. Но если он слишком сильно смочен политурой, след получится заметным и будет долго высыхать.

Полирование включает четыре этапа: грунтование и три полировки. Грунтование выполняется такой же политурой, но в виде 10 %-ного раствора. Тампон нужно легкими движениями перемещать по поверхности. После этого она должна сохнуть в течение 5 суток при комнатной температуре. Затем древесина шлифуется шкуркой М-40. Для этой цели можно также использовать порошок пемзы. Его можно получить путем растирания двух кусков пемзы друг о друга. Затем порошок следует высыпать на поверхность, слегка увлажненную водой, и растереть кусочком тонкого сукна. После того как древесина приобретет ровный матовый блеск, протрите ее фланелевой тканью насухо.

Первый и второй этапы полирования выполняются с использованием более жидкой политуры (8 %-ной). Тампон нужно перемещать по поверхности интенсивнее, чем при грунтовании, совершая зигзагообразные движения. Время высыхания после первого полирования составляет 4 суток, а после второго – 5 суток.

Очень важно позаботиться о защите полируемой поверхности от попадания пыли. Финишное полирование следует выполнять еще интенсивнее. Используйте более жидкий состав (6 %-ная политура) и перемещайте тампон в двух перекрестных направлениях, выписывая «восьмерки».

Если все четыре этапа полирования выполнены правильно, то в результате получится ровная гладкая поверхность с равномерным зеркальным блеском. После финишной полировки детали следует оставить на 72 часа и лишь затем собирать изделие.

В продаже сейчас имеются специальные разравнивающие полировочные жидкости, которые значительно улучшают внешний вид поверхности и обладают термопластичностью. Средство марки «РМЕ» используется для разравнивания нитролаков с помощью тампонов вручную. В его состав входят растворители, добавка ОП-10 и вазелиновое масло.

Распределительная жидкость НЦ-313 содержит раствор коллоксилина, пластификатора и смолы в смеси растворителей. Она применяется для разравнивания нитролаковых покрытий. НЦ-314 (нитрополитура) подходит для полирования нитроцеллюлозных лаковых покрытий.

После полировки вазелином и льняным маслом на поверхности остаются жирные пятна, которые можно удалить с помощью этилового спирта (после окончательного высыхания). Это способствует дополнительному выравниванию пленки.

Лакирование

Эта процедура выполняется для получения на поверхности зеркальной пленки. Перед началом лакирования очистите древесину от ворса и прогрунтуйте. Для удаления ворса увлажните поверхность ватным тампоном, обернутым марлей. Смочите его водой, слегка отожмите и проведите им вдоль волокон, потом поперек них и снова вдоль.

Обработанную таким образом поверхность следует сушить в течение 1,5–2 часов, после чего нужно отшлифовать вдоль волокон среднезернистой, а затем мелкозернистой шкуркой. Процедуру шлифования нужно проводить до тех пор, пока не удалится весь поднявшийся от влаги ворс.

После удаления пыли приступайте к грунтованию. Это необходимо для заполнения пор древесины и лучшего сцепления лака с поверхностью.

Используйте один из следующих составов:

♦ грунт под спиртовые и масляные лаки для пород древесины с крупными порами: 6 частей канифоли, 15 частей скипидара, 5 частей казеина, 25 частей воды;

♦ грунт под масляные лаки: олифа;

♦ грунт под нитролаки: 15 частей целлюлозы, 30 частей растворителя № 646, 0,5 части касторового масла;

♦ грунт под спиртовой и шеллачный лаки: 30 частей борного шеллака, 15 частей спирта-сырца;

♦ грунт под нитролаки и спиртовые лаки: 3 части олифы, 1 часть скипидара.

Для грунтовки также используйте ватный тампон, обернутый марлей. Наносите состав на поверхность сначала круговыми движениями, а затем вдоль волокон. Загрунтованная деталь должна сохнуть не менее 48 часов. После этого обработайте ее мелкозернистой шкуркой, двигаясь вдоль волокон. При этом будьте осторожны, чтобы не протереть грунтовочный слой.

Спиртовые лаки

Спиртовые шеллачные лаки считаются самыми удобными и практичными. Они содержат пленкообразующее вещество – шеллак (смола) и растворитель (этиловый спирт). При нанесении шеллачного лака образуется эластичная пленка, обладающая мягким блеском.

Внутрь тампона заливается лак и наносится на поверхность вдоль волокон. После того как будет выполнен первый слой, оставьте поверхность при комнатной температуре для высыхания (3–4 часа), а затем обработайте мелкозернистой шкуркой. Удалите пыль и нанесите второй слой лака, предварительно добавив в него 8–10 % спирта.

После этого снова просушите поверхность (4 часа) и отшлифуйте пемзовым порошком с водой: на влажную ткань насыпьте немного порошка и выполняйте мягкие круговые движения.

Удалите пыль и проведите финишную полировку. Консистенция лака должна быть такой же, как и в предыдущем случае. После этого обработайте поверхность шкуркой М-40 и сушите деталь в течение 24 часов.

Масляные лаки

Масляные лаки наносятся щетинной кистью. Затем поверхность нужно сушить в течение 48–72 часов, после чего отшлифовать шкуркой № 3 или 4, двигаясь в направлении вдоль волокон.

Удалите пыль, нанесите второй слой лака, хорошо просушите поверхность и отшлифуйте порошком пемзы. Затем очистите ее от пыли, выполните третий слой и обработайте его точно так же, как и второй.

После того как поверхность высохнет, отполируйте ее с по мощью тампона, сначала смочив его спиртом, а затем капнув несколько капель масла. Выполняйте круговые движения до тех пор, пока поверхность не приобретет зеркальный блеск. После этого деталь следует протереть мягким сухим материалом.

Нитроцеллюлозные лаки

Нитролаки образуют водостойкую пленку, обладающую интенсивным блеском. При использовании таких средств необходимо вытирать поверхность насухо, так как при соприкосновении с влагой покрытие получается непрочным.

Специалисты рекомендуют наносить нитроцеллюлозный лак пистолетом-распылителем, поскольку так легче всего получить равномерное покрытие. Каждый слой лака наносите в направлении, перпендикулярном предыдущему слою.

После того как будет выполнен первый слой, сушите поверхность в течение 1 часа, а затем отшлифуйте мелкозернистой шкуркой № 5 или 6. Удалите пыль и нанесите еще три слоя средства, каждый раз давая поверхности полностью высохнуть. После нанесения четвертого слоя сушите заготовку в течение 4–5 часов, а затем обработайте шкуркой № 3 или 4. При этом поверхность рекомендуется слегка увлажнить керосином или бензином. Протрите ее мягкой тканью и располируйте с помощью тампона, смоченного в смеси растворителя и этилового спирта-ректификата в пропорции 1: 1.

Для получения поверхности более высокого качества, покройте ее слоем шеллачной политуры (8 %-ный раствор) и обработайте тампоном, смоченным в небольшом количестве масла. Затем она должна сохнуть не менее 24 часов. После этого поверхность заготовки следует обезжирить и протереть чистым этиловым спиртом.

Наиболее распространенными нитроцеллюлозными лаками являются следующие:

♦ НЦ-218 – глянцевый лак самого светлого оттенка, быстросохнущий. Разбавляется растворителем № 646. Сохнет в течение 1 часа;

♦ НЦ-218 у – улучшенный вариант НЦ-218, сохнет в течение 45 минут;

♦ НЦ-222 – глянцевый лак, предназначенный для получения светостойких пленок светлых оттенков.

Разбавляется растворителями № 646 и РМЛ. Сохнет в течение 1 часа;

♦ НЦ-223 – глянцевый лак, используется в нагретом до 70–75° C состоянии для получения светлых пленок. Разбавляется растворителями РМЛ-315 и РЛ-278. Сохнет в течение 1 часа;

♦ НЦ-224 – глянцевый лак, не содержащий пластификатора, используется для образования слегка окрашенных пленок. Разбавляется разбавителем «М». Сохнет в течение 90 минут;

♦ НЦ-243 – матовый лак, в состав которого входит матирующая добавка типа аэросила. Используется в подогретом до 70° C состоянии. Образует твердое шелковистое покрытие, не закрывающее текстуру древесины. Разбавляется растворителем № 646. Сохнет в течение 1 часа.

Покрытия, образованные перечисленными выше лаками, являются легкорастворимыми и удобными в восстановлении. К их основным недостаткам относятся пожароопасность и большой выброс летучих веществ в атмосферу.

Вощение

Данный способ обработки используется для древесины пористых пород (орех, бук, дуб) и представляет собой процесс нанесения и растирания специальных мастик. Предварительная подготовка в виде грунтования в данном случае не требуется, поскольку восковые мастики сами по себе являются хорошими заполнителями и очень прочно держатся на поверхностях.

Перед вощением древесину необходимо зачистить, отшлифовать и удалить ворс. Наиболее распространены следующие рецепты восковых мастик:

♦ 30 частей воска, 10 частей стеарина, 10 частей мыла, 40 частей скипидара, 10 частей канифоли;

♦ 25 частей воска, 12 частей мыла, 5 частей охры, 18 частей раствора поташа, 40 частей канифоли;

♦ 35 частей воска, 60 частей скипидара (бензина), 5 частей канифоли.

Канифоль, стеарин и воск следует расплавить при температуре 80–90° C. В полученную смесь добавьте водный раствор поташа и раствор с мыльной стружкой. Наносите приготовленную мастику с помощью жесткой кисти и следите за тем, чтобы покрытие было однородным, без пропусков.

Мастику следует использовать охлажденной до 20–25° C и сушить при комнатной температуре не менее 24 часов. После того как поверхность полностью высохнет, ее следует отполировать суконкой. Сначала у вас могут возникнуть с этим сложности из-за налипания на нее воска, но по мере работы темная и грязная поверхность древесины будет становиться гладкой и блестящей, станет видна текстура.

После полировки древесину следует высушить (не менее 24 часов), а затем протереть мягкой чистой тканью. Для усиления глянцевого эффекта можно покрыть поверхность смесью щелочного лака и щелочной политуры, взятых в соотношении 1: 1.

Обшивка пластиком и пленкой

Для получения лучшего качества обработки специалисты рекомендуют обшивать детали до сборки изделия. Облицовочный материал вырезается в соответствии с габаритами детали с припуском 2 мм. Пластик наклеивается на брусья, фанеру, ДСП, ДВП и доски с помощью карбамидного клея или поливинилацетатной эмульсии. Хороший результат можно получить, применяя синтетический клеящий состав БФ-2, который представлен в продаже во флаконах или тюбиках и готов к использованию.

Клей следует наносить на поверхность с помощью кисти ровным слоем. БФ-2 наносится на обе склеиваемые поверхности два раза. Первый слой в данном случае выполняет функции грунтовки. После его нанесения поверхность необходимо оставить для пропитки на 5 минут, а затем покрыть ее вторым слоем. Теперь пластик нужно наложить на деталь, накрыть картоном и запрессовать в струбцинах (другой вариант – положить сверху лист фанеры и накрыть прессом) на 4 часа. После этого снимите струбцины и оставьте деталь для окончательного высыхания еще на 4 часа.

Облицовка гладкой поверхности может быть выполнена специальной бумагой с печатным рисунком под цвет и фактуру кожи, древесины, камня, ткани и др. Наиболее часто используется бумага, имитирующая срез древесины различных пород. Листовой материал выпускается в виде многослойных и однослойных листов.

В зависимости от режимов пропитки, сушки и используемых пропиточных составов выпускается пленка нескольких типов – А, В, С и D. Первые три разновидности используются для облицовки всего изделия и подлежат отделке. Последний тип применяется для облицовки внутренних поверхностей и не требует отделки.

Материалы для облицовки, изготовленные на основе бумаги, пропитанной смолами, представлены в продаже в виде рулонов. Они бывают как однослойными, так и многослойными.

Рулонные пленки на основе бумаги могут обладать различными характеристиками: иметь повышенную эластичность, лакированную поверхность с рисунком пор древесины и без него, не иметь лакового покрытия и т. д. Такие пленки часто применяются при изготовлении мебели и могут быть использованы в условиях домашней мастерской.

В продаже представлены пленки таких типов, как РП, РПЛ, РПТ, РПЭ и РПЛЭ.

Пленки РП выпускаются без лакокрасочного покрытия, РПЛ – с лакокрасочным покрытием, РПТ имеют специальное теснение в виде пор древесины. Пленки остальных типов отличаются повышенной эластичностью. Ширина пленки составляет 875, 1000, 1760 или 1850 мм. Для облицовки кромок необходимо приобрести специальную пленку, которая выпускается на бумажной основе в виде рулонов и полос, двухслойных и однослойных. Ее ширина варьируется от 14 до 50 мм с градацией 1 мм. Выпускаются кромочные материалы следующих марок:

♦ МКР-1;

♦ МКР-1 к;

♦ МКР-2 и др.

МКР-1 представляет собой однослойный рулонный материал для облицовки кромок, его поверхность отделывается лаком. Он отличается высокой степенью устойчивости к воздействию внешней среды и предназначен для отделки кухонной мебели. МКР-2 – двухслойный рулонный материал для облицовки кромок.

Для производства торговой, медицинской, кухонной и другой мебели применяются декоративные бумажно-слоистые пластики (ДБСП). При их изготовлении используются пленки на основе пропитанной бумаги. Лицевой (декоративный) слой выполняется из бумаги с печатным рисунком или фоновой, а под ним располагаются 4–5 слоев менее ценной бумаги.

Чтобы повысить устойчивость лицевого слоя к истиранию, на поверхность определенных видов пластика можно напрессовать тонкую прозрачную пленку, которая изготавливается на основе бумаги «оверлей».

ДБСП может быть однотонным, разноцветным, украшенным печатным рисунком под кожу, древесину, камень и т. д. Поверхность пластика может быть глянцевой или иметь различную степень матовости.

В зависимости от назначения ДБСП делятся на:

♦ конструкционные;

♦ облицовочные;

♦ формуемые.

Конструкционные – это пластики толщиной более 1 мм, которые используются как конструкционный материал. Облицовочные пластики имеют толщину менее 1 мм и служат для покрытия плоских поверхностей. Формуемые пластики под воздействием давления и тепла меняют форму и поэтому могут использоваться для облицовки фасонных деталей.

ДБСП отличаются высокими физико-механическими свойствами. Они создают хороший декоративный эффект, легки в обработке, устойчивы к воздействию высокой температуры, воды, пара, щелочей, кислот, бытовых жидкостей и др. Этот материал довольно стоек к истиранию и ударам. Кроме того, с него легко удаляются загрязнения.

Стандартные размеры листов ДБСП: толщина – 1, 1,3, 1,6, 2, 2,5 или 3 мм, длина составляет от 400 до 3000 мм, а ширина – 400–1600 мм (с шагом в 25 мм).

В соответствии с характеристиками лицевой поверхности выделяют пластик трех марок:

♦ А (используется для изделий, требующих высокой степени износостойкости, например, для столешниц);

♦ Б (применяется для изделий, которые эксплуатируются в менее жестких условиях);

♦ В (используется в качестве поделочного материала).

Для лицевой поверхности пластика используются следующие обозначения:

♦ Г (глянцевая);

♦ М (матовая);

♦ О (однотонная);

♦ Р (с печатным рисунком);

♦ З (с защитным слоем).

В основном для облицовки мебели применяется ДБСП толщиной до 1,3 мм, поскольку более толстый пластик не так хорошо приклеивается.

Популярны также облицовочные материалы, изготовленные на основе полимеров. При производстве мебели часто используются материалы на основе поливинилхлоридной смолы (ПВХ), смеси АБС-пластика и поливинилхлорида (ПВХ-АБС), а также поливинил-фторида (ПВФ) и некоторые другие.

Облицовка шпоном

Для лицевой облицовки деревянных деталей применяется строганый шпон. Он изготавливается из сортиментов хвойных и лиственных пород, а также из древесных наростов (капа) древесины всех пород. Рисунок лицевой поверхности зависит от породы древесины, из которой сделан шпон, и направления среза относительно годичных колец.

Различают следующие виды шпона (табл. 3):

♦ радиальный;

♦ полурадиальный;

♦ тангентальный;

♦ тангентально-торцовый.

Таблица 3

ВИДЫ ШПОНА

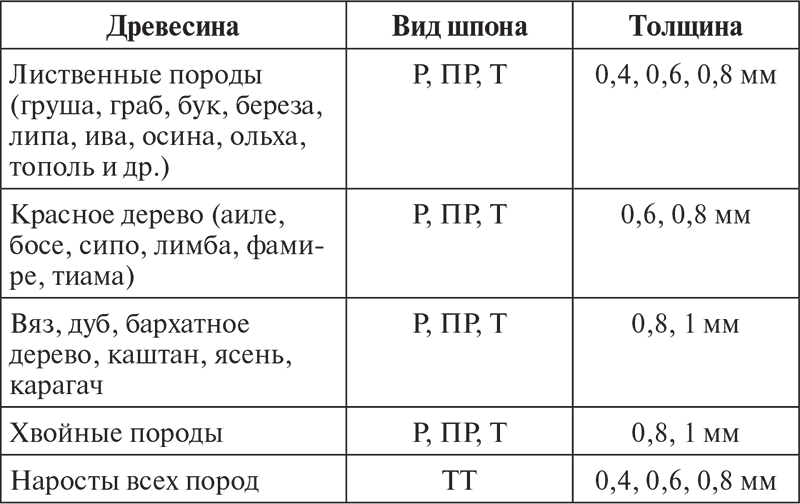

Толщина строганого шпона в зависимости от используемой древесины указана в табл. 4

Таблица 4

ТОЛЩИНА СТРОГАНОГО ШПОНА

В продаже представлен строганый обрезной (обрезается по длине с двух сторон), строганый прирезной (обрезается по длине с одной стороны) и необрезной шпон. Маркировку строганого шпона следует расшифровывать следующим образом: дуб Р1–1,4 – шпон, изготовленный из древесины дуба, вид – радиальный, сорт – 1, толщина листа составляет 1,3 мм.

Лущеный шпон может применяться как в качестве подслоя, так и для лицевой облицовки. Его получают посредством среза по спирали тонкого слоя древесины. Для этого берут ольху, березу, дуб, ясень, липу, кедр и лиственницу. В результате получается шпон, текстура которого близка к тангентальной. Следует отметить, что по декоративным качествам он уступает строганому шпону.

В зависимости от обработки и качества древесины лущеный шпон лиственных пород бывает пяти сортов – А, АВ, В, ВВ и С. А шпон хвойных пород представлен четырьмя сортами – АХ, АХВ, ВХ и СХ.

Для лицевой облицовки применяются все виды лущеного шпона листовых пород. Они представлены в продаже в виде листов шириной 150–2500 мм и длиной 800– 2500 мм. Толщина шпона лиственных пород составляет 0,35–1,25 мм, хвойных – 1,2–4 мм.

В большинстве случаев это шпон красного дерева (красно-коричневого цвета), ореха (обладающий интересной текстурой), дуба (желто-коричневого цвета), бука (оранжевого цвета) или ясеня (розово-желтого цвета и с волнистой текстурой).

Набор шпона

В зависимости от желаемого декоративного эффекта можно сделать любой набор шпона. Он может быть простым или фигурным. В первом случае все полосы шпона должны быть одинаковыми (либо близкими по цвету и текстуре) и иметь продольное направление волокон, а текстуру следует располагать симметрично оси набора.

Фигурный набор (рис. 181) предполагает выполнение различных рисунков из отрезков шпона: в рост, с контрастными полосами, в крест, в шапку, в елку и др.

Набор в рост может выполняться вдоль или поперек пласти. При этом направление волокон шпона не должно совпадать с таковым на облицовываемой поверхности. Последнее очень важно, иначе при усыхании древесины наклеенный шпон может покрыться трещинами.

В зависимости от вашего желания можно использовать поперечный или косой набор. При подборе шпона важна длина имеющихся листов: если она меньше длины облицовываемой поверхности, то их следует располагать в поперечном направлении, чтобы не было стыка по длине. Если шпон очень маленького размера, подберите рисунок в двух направлениях: по ширине и длине с использованием фриза или контрастных полос, сделанных из шпона других пород. Другой вариант – набор кусков шпона методом «в елку» под углом в 45° к краям детали.

Рис. 181. Набор шпона: а, б – в рост; в, е – в крест; г, д – с контрастными полосами; ж – в шапку; з – с фризом; и – в конверт

Помните о том, что стороны шпона имеют определенные отличия. Правая (лицевая) сторона – наружная, она состругивается с чурбана, а левая (обратная) сторона более рыхлая и нередко имеет микротрещины.

Для лицевой облицовки следует использовать правую сторону шпона. При выполнении разметки обязательно оставьте припуск в 4–5 мм: это потребуется вам для подгонки стыков.

Резать шпон нужно хорошо заточенным ножом с использованием линейки. Сначала нажим должен быть незначительным, а затем его можно усилить. Чтобы отрезать шпон, вам потребуется сделать ножом 3–4 прохода. Если вы двигаетесь вдоль волокон, то не следует вести лезвие навстречу годичным слоям, так как в результате произойдет косой разрыв материала между слоями.

Разрезать необходимо только в направлении годичных слоев. Если вы режете шпон поперек волокон либо под углом к ним, то сначала с помощью ножниц выполните встречный надрез длиной 10–15 мм. Это поможет избежать разрыва шпона, когда вы будете надавливать на него лезвием ножа.

Если шпон необходимо вырезать по кривой линии, для этого следует взять ножницы. Для фуговки кромок соберите листы шпона в пачку толщиной 18–20 мм, аккуратно зажмите в струбцинах и обработайте фуганком.

Чтобы проверить качество фугования, приложите листы друг к другу обработанными кромками. Если между ними не будет зазора, это значит, что фугование выполнено качественно. Нарежьте заготовки шпона, разложите их поочередно на каждой оклеиваемой детали и посмотрите, правильно ли выполнен набор. Особое внимание обратите на точность стыковки.

Для удобства пронумеруйте заготовки и поставьте эти же номера на соответствующие листы облицовываемой поверхности. В местах стыковки проведите стыковочные линии.

Наклеивание шпона

Прежде чем приступать к наклеиванию шпона, внимательно осмотрите облицовываемую поверхность. При необходимости устраните неровности, сколы, выбоины и другие повреждения. После этого поверхность следует обработать шкуркой.

Если основа сделана из хвойных пиломатериалов, нужно проверить, не выступает ли где-нибудь смола. Ее необходимо аккуратно соскоблить ножом и промыть очищенную поверхность 5–6 %-ным раствором кальцинированной соды.

Шпон очень плохо приклеивается к сучкам, поэтому их рекомендуется высверлить, а отверстия заделать пробками с помощью клея. Оптимальная влажность шпона составляет 8–10 %, а влажность облицовываемых деталей – 7–9 %.

Чтобы выровнять поверхность основы, используйте шпатлевку следующих составов:

♦ 60 частей канифоли, 30 частей цинковых белил, 10 частей древесной муки (канифоль предварительно расплавьте);

♦ 67 частей карбамидного клея и 33 части древесной муки.

Наиболее подходящим для наклеивания шпона является белковый клей (костный и мездровый). В случае использования такого средства обязательно проверьте его: в приготовленную массу погрузите деревянную палочку, хорошо перемешайте и достаньте ее. Качественный клей стекает с нее прозрачной непрерывной струей. Если же масса стекает каплями, значит, клей недостаточно густой и не подходит для фиксирования шпона. Слишком густой клей стекает очень медленно или не стекает вовсе. Такое средство также нельзя применять для облицовки шпоном.

Чтобы не выбрасывать испорченный состав, в первом случае добавьте твердые частицы клея, а во втором – воду. После этого клей следует разогреть до нужной консистенции и снова проверить с помощью деревянной палочки.