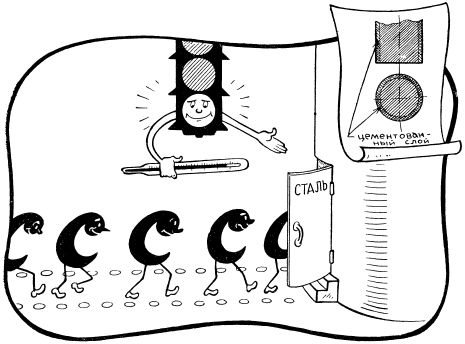

Тепло открывает светофор

По серой, поблескивающей после дождя ленте шоссе стремительно летит автомашина. Несколько тысяч километров прошла она, лишь изредка останавливаясь ненадолго для отдыха водителя — и заправки горючим. Но ровно гудит ее мотор, вся она готова к новому прыжку на новые тысячи километров.

А попробовали ли вы представить себе, какую чудовищную неутомимость имеют детали ее мотора, прошедшего тысячекилометровый пробег?

Ведь за это время коленчатый вал двигателя сделал более двух с половиной миллионов оборотов! Каждые 60 секунд он делал 3600 оборотов, испытывал более 7 тысяч ударов от взрыва рабочей смеси, толкающей поршень!

Многие детали машины за это время выполнили еще большее количество рабочих операций. Так, поршни сделали более пяти миллионов ходов, более пяти миллионов раз изменили направление движения. Почти полтора миллиона раз открылся и закрылся каждый из клапанов цилиндра.

Полтора миллиона ударов металла о металл!

А ведь автомобиль пробегает до ремонта не тысячу километров, а в сотни раз больше. В умелых руках хорошего водителя он проходит и 400, и 500 тысяч километров без смены мотора. Уже за миллиард зайдет счет оборотов, сделанных за это время его коленчатым валом!

Из какого же сверхпрочного металла он сделан, что его шейки не перетираются насквозь за это время, что тело не разрушается от бесчисленных толчков и ударов? Ведь они обрушиваются на него, несмотря на все инженерные ухищрения, направленные к тому, чтобы облегчить его работу и продлить жизнь.

Наверное, вы будете удивлены, если узнаете, что валы изготовляют из обыкновенной конструкционной стали, и лишь в некоторых случаях — из низколегированной стали. А «сверхживучими» их делает специальная химико-термическая обработка. С ее помощью сделали очень твердыми поверхностные слои шеек вала, которые испытывают трение в опорах, но пластическим, вязким, способным сопротивляться ударам оставили все остальное тело вала. Эта химико-термическая обработка называется цементацией.

Они сошьют прочный панцирь металла.

Цементация — это внедрение в поверхностные слои стального изделия углерода. Как известно, в холодном состоянии железо может неограниченно долго находиться в соприкосновении с углеродом и ни один атом углерода не проникнет в металл. Десятилетиями возят каменный уголь в металлических вагонах, но состав их обшивки не изменяется, железо остается мягким. Да это и понятно: мы знаем, что железо при комнатной температуре почти не растворяет в себе графита.

Совершенно иной становится картина при нагреве до достаточно высокой температуры. Железо меняет свою кристаллическую структуру и приобретает способность растворять до 2 процентов углерода. К тому же усиливается тепловое движение молекул и диффузия — проникновение молекул одного вещества между молекулами другого — становится особенно активной. За счет диффузии и осуществляется насыщение поверхностного слоя металла углеродом. Тепло как бы открывает светофор молекулам, внедряющимся в металл.

Вот как осуществляется цементация.

Подлежащие цементации изделия очищают от окалины и загрязнений, которые могут оказаться препятствием на пути диффундирующих в металл атомов углерода. Те места, которые не должны подвергнуться цементации, наоборот, защищают специальной обмазкой или покрывают медью ё гальванической ванне.

Затем берут большие стальные ящики. На дно их насыпают слой вещества, содержащего большое количество углерода — чаще всего березового угля, смешанного с углекислым барием. На этот слой укладывают цементируемые детали и засыпают этой же смесью. Ящики закрывают стальными крышками, а щели тщательно замазывают огнеупорной глиной.

Затем ящики ставят в печи и выдерживают их при температуре 900–920 градусов в течение нескольких часов — в зависимости от требующейся глубины цементации. Слой толщиной в 1 мм насыщается углеродом в течение 7—10 часов, в зависимости от температуры в печи.

В последние годы такую цементацию начинает вытеснять газовая. Цементируемые изделия загружают прямо, без всяких ящиков в герметически закрываемую муфельную печь и, после того как температура в ней поднимется до 920–950 градусов, туда пускают какой-либо газ, содержащий углерод, — метан, окись углерода, ацетилен и т. д. Высокая температура разлагает газы, и выделившийся углерод отлагается на изделиях. Молекулы его и диффундируют в металл.

Газовая цементация имеет целый ряд преимуществ. Она дешевле, так как отпадает необходимость в ряде операций подготовки деталей к обработке. Она занимает в два-три раза меньше времени, а значит, требует меньших затрат топлива. Рабочие, ведущие газовую цементацию, заняты более легким и производительным трудом. Все эти причины и объясняют, почему газовая цементация все шире внедряется в самые различные отрасли нашего машиностроения.

Цементация — не единственный из применяемых сегодня на наших заводах видов химико-термической обработки стали. Поверхностные слои стали нередко насыщают одновременно с углеродом еще и азотом. Этот процесс называется цианированием. Он длится всего 10–15 минут. Глубина цианированного слоя колеблется в пределах 0,3–0,7 мм. Насыщают поверхностные слои и одним азотом. Азотирование упрочняет металл и повышает его коррозионную стойкость. И металлы бывает целесообразно ввести в поверхностный слой стали. Для повышения жароупорности ее вводят туда алюминий. Если требуется повысить твердость и коррозионную стойкость, применяют хромирование. В тех случаях, когда надо получить стойкую против действия кислот поверхность, в нее внедряют кремний. Бор вводят для повышения износостойкости, бериллий — жароупорности. Разработаны методы насыщения поверхностного слоя металла ванадием, вольфрамом, молибденом, марганцем, кобальтом, цирконием.

Не только стали, а и многие другие металлы подвергают химикотермической обработке. Так, титан насыщают азотом — это повышает износостойкость его поверхности. Верхний слой молибденовых изделий силицируют — насыщают кремнием — для повышения жароупорности и т. д. и т. п.

Далеко простирает химия руки свои!

Назад: Мартенситная броня

Дальше: Младший брат стали