Книга: Канбан и «точно вовремя» на Toyota. Менеджмент начинается на рабочем месте

Назад: Общая характеристика системы Toyota

Дальше: Цель – снижение затрат

Отличительные особенности системы Toyota

Теперь, когда у нас уже есть общее представление о структуре системы Toyota, мы можем перейти к рассмотрению ее особенностей. Так мы сможем лучше понять те основные идеи, которые в ней заложены.

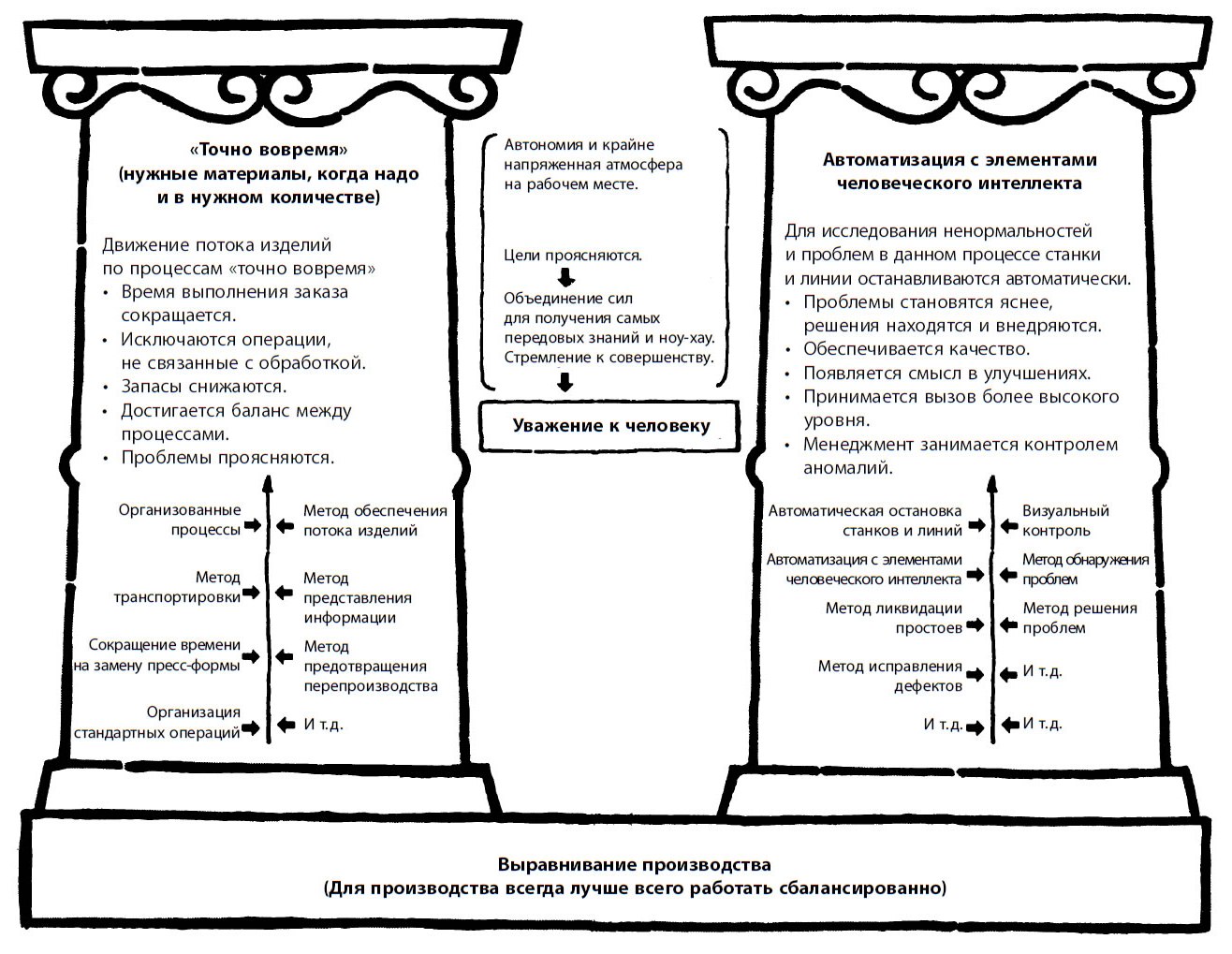

Рис. 6. Два столпа системы Toyota

Действия по организации производства в масштабах компании непосредственно связаны с менеджментом

Не существует конкретной формулы метода производства, которую можно применить ко всем продуктам и ко всем процессам. Поэтому в одной компании данную продукцию может производить один рабочий, а в другой – два. В компании, которая не уделяет организации производства должного внимания, ту же работу могут выполнять уже три человека.

Этой третьей компании приходится нести более высокие затраты на хранение, транспортировку, палеты, конвейеры и другое оборудование. Выше у нее и косвенные затраты на оплату труда. Ее общие затраты могут вдвое превышать затраты других компаний, что, конечно, отразится и на ее прибыли.

В управлении компанией огромную роль играет организация производства (IЕ, industrial engineering). Компании, не уделяющие организации производства должного внимания, напоминают замки, построенные на песке. У нас в Toyota есть поговорка «Организация производства делает деньги». Мы считаем, что организация производства определяет роль менеджмента в содействии улучшениям на производстве.

Что же касается нашей производственной системы, то она основана на следующих принципах, исповедуемых нами для того, чтобы все имеющие отношение к производству подразделения могли эффективно работать как единое целое:

1. Производственный план должен выравнивать производство. Если сосредоточиться только на операциях последней сборочной линии, то можно решить, что лучше всего сразу собирать на конвейере машины одного цвета. Но это привело бы к множеству потерь на предыдущем процессе.

2. Делайте объем партии как можно более малым. Металлические штамповки делают партиями, и нужно, чтобы их объем был как можно меньше. Это предотвратит образование больших запасов и увеличение числа процессов, требуемых для транспортировки. Неправильное определение приоритетов нередко приводит к недопроизводству, когда создается впечатление нехватки мощностей процесса штамповки. Поэтому некоторые менеджеры могут настаивать на установке дополнительных линий. Производство мелкими партиями позволяет избежать этих ловушек. Однако чтобы такое производство не привело к снижению производственной мощности, рекомендуется улучшить процедуру замены пресс-форм.

3. Будьте настойчивы в вашем решении производить только то, что нужно, когда нужно и в нужном количестве. Так вы исключите возможность потерь от перепроизводства, и сразу станет заметно, что на данном участке есть избыточные производственные мощности.

Научный подход к фактам

Деятельность на своем рабочем месте мы начинаем с изучения фактических явлений, затем исследуем их причины и находим решения. Этого подхода мы придерживаемся неуклонно. Иными словами, все, что относится к рабочему месту, основано на фактах. Как бы информативны ни были данные, они не дают полной картины того, что происходит на рабочем месте. Если возникли дефекты, а мы обнаружили их только в данных, то мы упускаем шанс предпринять соответствующие корректирующие действия. Так мы не сможем обнаружить истинную причину этих дефектов и в результате не сумеем предотвратить их повторное появление. Точно понять, что происходит на рабочем месте, можно только на самом рабочем месте. Здесь мы можем застигнуть дефекты на месте «преступления» и установить их истинную причину. Мы можем немедленно принять контрмеры. Вот почему мы в Toyota говорим, что данные важны, но еще важнее то, что реально происходит на рабочем месте.

Когда возникает проблема, чтобы найти эффективный способ ее решения, нужно правильно подойти к выяснению ее коренных причин. У нас в Toyota есть так называемые пять «почему» (W) и одно «как» (H). Наши пять «почему» – это не обычные «кто» (who), «когда» (when), «где» (where), «что» (what) и «почему» (why). Мы заменяем каждое из этих слов на «почему» и пять раз подряд спрашиваем «почему?», прежде чем наконец спросить «как?». Таким образом мы докапываемся до конечной причины, маскируемой множеством других причин. Для нас очень важно установить именно конечную причину.

А если расписать этот метод подробнее, то мы действуем следующим образом:

1. Убеждаемся, что все понимают, где возникла проблема. Если мы знаем, где именно возникла проблема, то решить ее сравнительно легко. Нередко трудности возникают из-за того, что мы не можем понять, в чем проблема. Поэтому мы часто используем канбан и андон. (Слово «канбан» переводится как «вывеска магазина», но в Toyota оно означает любую небольшую бирку с указаниями для рабочего. Андон – это японский бумажный фонарь, но в Toyota это просто лампа. Здесь и далее мы будем повсюду использовать слово канбан. А слово андон мы будем употреблять и в первоначальном виде, и в переводе – «световое табло».)

2. Объясняем, к чему мы должны стремиться при решении проблемы. Мы выясняем истинную причину и предлагаем решение. Не сумев установить первопричину, мы можем предложить только временное решение, и проблема может возникнуть снова.

3. Предпринимаем корректирующие действия, даже если дефектной оказалась всего одна деталь. Даже если дефектной оказывается только каждая тысячная деталь, установите все факты. Располагая этими фактами, можно обнаружить истинную причину и принять меры по предотвращению повторного появления дефектов. Единичный дефект обнаружить труднее, чем тот, что возникает более часто. Будьте внимательны, чтобы не проглядеть его, когда он появится.

Усилия по снижению трудозатрат должны давать практический результат

В этой работе нужна постепенность. Можно установить высокую цель, но продвигаться к ее достижению следует поэтапно. Мы также придаем большое значение достижению конкретных результатов. Исходя из этих двух предпосылок, можно дать следующие рекомендации:

1. Переходите от улучшения работы к улучшению оборудования. Мы в Toyota убеждены, что, прежде чем перейти к этапу улучшения оборудования, нужно полностью завершить этап совершенствования работы.

Если улучшение работы может дать хорошие результаты и если в этом плане еще есть к чему стремиться, то не может быть никаких оправданий вложению огромных средств в автоматизацию станков. Хорошо продуманные и реализованные меры по улучшению работы могут дать не меньший эффект, чем автоматизация станков. В таком случае тратить деньги на оборудование означает просто выбрасывать их на ветер.

2. Отличайте трудозатраты от числа рабочих, как, впрочем, и сбережение труда от сбережения людей. Когда мы рассчитываем требуемые человеко-часы, то может получиться, что для выполнения какой-то работы потребуется, например, 0,1–0,5 рабочего. Но на самом деле для выполнения этой работы все равно нужен один человек. Поэтому даже если этот рабочий будет занят всего одну десятую смены, к снижению затрат это не приведет. Значит, если нагрузка на одного рабочего снизится до 0,9 рабочего, это все равно не отразится на затратах. Подлинное снижение затрат может произойти только в случае сокращения числа требуемых рабочих.

Поэтому когда мы занимаемся снижением трудозатрат, главной нашей целью должно быть сокращение числа требуемых рабочих.

С установкой автоматических устройств сбережение труда может составить 0,9 рабочего. Но если для выполнения работы все равно потребуется 0,1 рабочего, то это означает, что потраченные деньги так и не привели к высвобождению рабочих. Иногда это ошибочно принимают за сбережение труда. Чтобы избежать путаницы, к которой порой приводит использование термина «трудосбережение», мы в Toyota называем сокращение числа рабочих, которое действительно способствует снижению затрат, сбережением людей.

3. Проверять – значит понять что-то. Действия по улучшению завершаются тогда, когда достигнута первоначальная цель.

Если результат так и не получен, нередко это объясняется тем, что не все шаги были продуманы достаточно тщательно. Оцените результаты своей работы, исправьте все, что было сделано неправильно, и снова оцените результаты. Повторите эту процедуру несколько раз, и вы получите хорошие результаты.

Когда мы что-либо проверяем, то должны не просто собирать информацию, а переосмысливать собственную работу.

Главный критерий – «экономия»

Цель усилий по снижению трудозатрат – уменьшить затраты (себестоимость). Поэтому, выбирая из нескольких вариантов, вы должны все время спрашивать себя: «А какой из них эффективнее с точки зрения минимизации затрат?» При этом на практике вы должны учитывать, что:

1. Коэффициент использования оборудования определяется требуемым объемом производства. Некоторые считают, что чем выше этот коэффициент, тем лучше, и, наверное, они производят намного больше, чем им требуется на каждый день. Им приходится хранить избыточную продукцию, и потери от перепроизводства у них намного больше, чем если бы они производили только то, что надо. Опасно устанавливать норму для повышения коэффициента использования оборудования. Помните, что загрузку оборудования нужно планировать на основе требуемого объема производства.

2. Если у вас есть свободное время, используйте его, чтобы потренироваться в замене пресс-формы. Оплата труда рабочих, работающих повременно, остается неизменной независимо от того, простаивают они или тренируются в замене пресс-формы. Если у них остается свободное время, то пусть тренируются в замене пресс-формы, а новички учатся выполнять стандартные операции на конкретном участке.

Рабочее место – это «босс»

Мы рассматриваем рабочее место как органическое единство. Здесь есть не только руки, ноги, но и мозг. Он не перепоручал менеджерам думать за себя. Поэтому инженеры не должны вести себя так, словно главные на производстве – это они. Как раз наоборот, они должны подчеркивать и уважать независимость тех, кто непосредственно занимается производством продукции. Инженеры просто помогают и оказывают им услуги, когда это требуется. Такой подход предотвращает распыление ответственности и обеспечивает предоставление такой информации, которая не была бы избыточной или недостаточной.

Немедленно реагируйте на перемены

Уже утвержденный план нередко приходится менять из-за изменения внешних или внутренних условий. Если производство будет настаивать на выполнении первоначального плана, то возникнут диспропорции, что отрицательно скажется на всей компании.

На рабочем месте должна существовать система, которая могла бы быстро реагировать на изменение внешних или внутренних условий. И чем оперативнее она будет реагировать на перемены, тем лучше для производства.

Допустим, полученный ранее сборочной линией план надо изменить в связи с ростом или падением объема производства или остановкой этой линии. Если производственники сразу же найдут способ быстро решить все проблемы и никаких заминок в процессе не возникнет, то они продемонстрируют идеальный стиль работы. В таких случаях мы говорим о работе с душой.

Назад: Общая характеристика системы Toyota

Дальше: Цель – снижение затрат