Книга: Канбан и «точно вовремя» на Toyota. Менеджмент начинается на рабочем месте

Назад: Афоризмы Óно

Дальше: Афоризмы Óно

Перепроизводство – это преступление

Производственная система Toyota нацелена на полное устранение потерь.

Мы говорим, что «производитель извлекает прибыль из того, как он делает вещи». Это отражает наше стремление к снижению затрат путем устранения ненужных операций. Существует множество видов потерь. Мы в Toyota при планировании своей деятельности по сокращению трудозатрат различаем следующие семь категорий потерь:

1) потери, связанные с перепроизводством;

2) потери, связанные с ожиданием;

3) потери, связанные с транспортировкой;

4) потери, связанные с самой обработкой;

5) потери, связанные с ненужными запасами;

6) потери, связанные с ненужными движениями;

7) потери, связанные с производством дефектной продукции.

Чаще всего наблюдаемое на производстве явление – это излишнее форсирование работы. Все делается слишком быстро. Определенный период ожидания – это норма на производстве, но рабочие не ждут, а переходят к следующему этапу работы, поэтому время ожидания становится скрытым. Если этот процесс повторяется, то сырье и материалы или произведенные детали накапливаются посредине или в конце производственной линии, создавая ненужные запасы. Транспортировка этих запасов или их размещение на складе требует создания иного типа работы. Когда это становится практикой, обнаружить, где возникают подобные потери, становится все труднее и труднее.

Мы в Toyota называем этот феномен «потерями, связанными с перепроизводством». Из всех разновидностей расточительности эту мы считаем самой худшей.

Потери, связанные с перепроизводством, отличаются от других видов потерь тем, что они затеняют все остальные. Иные потери дают нам подсказки в отношении способов их устранения. Но потери, связанные с перепроизводством, создают «дымовую завесу» и мешают нам сделать корректировки и улучшения.

Поэтому первое, что нужно предпринять для снижения трудозатрат, – это устранить потери, идущие первым пунктом. С этой целью нужно перестроить работу производственных линий, установить правила, предотвращающие перепроизводство, и встроить в оборудование ограничители, исключающие возможность выпуска избыточной продукции.

Если эти меры будут приняты, все встанет на свои места. Производственная линия будет производить детали или узлы по одному за прием, как и должно быть. Потери, связанные с ожиданием, станут совершенно очевидными. При подобной организации работ устранять потери, перераспределять работу и сокращать персонал станет гораздо легче.

Потери, связанные с ожиданием, возникают, когда рабочий просто стоит и наблюдает за работой станка-автомата или когда он не может выполнять никаких ручных операций, пока работает станок.

Эти потери возникают и тогда, когда предыдущий участок не поставляет следующему детали, нужные для работы, и тем самым лишает рабочих возможности выполнять свою работу.

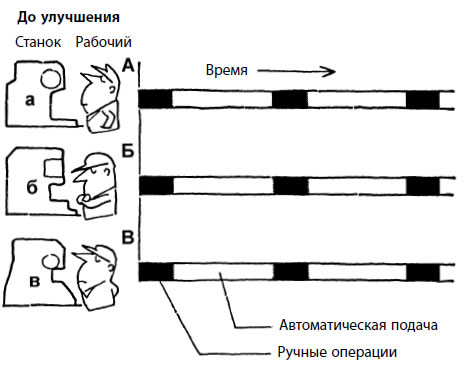

На приводимом ниже рисунке к каждому из станков а, б и в приставлен один рабочий. При этом рабочий просто стоит и наблюдает за работой станка. Сам он работать не может, даже если захочет, что и ведет к возникновению потерь, связанных с ожиданием.

Рис. 3. Потери, связанные с ожиданием

Рис. 4. Устранение потерь, связанных с ожиданием

Чтобы устранить эти потери, рабочему А поручили обслуживать по очереди все три станка. Рабочий А загружает сырье в станок а, нажимает кнопку «пуск» и переходит к станку б. Затем он загружает сырье в станок б и включает его. Перейдя к станку в, он делает то же самое. Включив станок в, он возвращается к станку а. К тому времени, как он вернется к станку а, тот уже закончит свою работу, и рабочий сможет сразу же инициировать еще один цикл работы станка А.

Устранение потерь, связанных с ожиданием, позволило высвободить из этого процесса двух рабочих. Аналогично можно попытаться устранить движения, ненужные для выполнения данной работы.

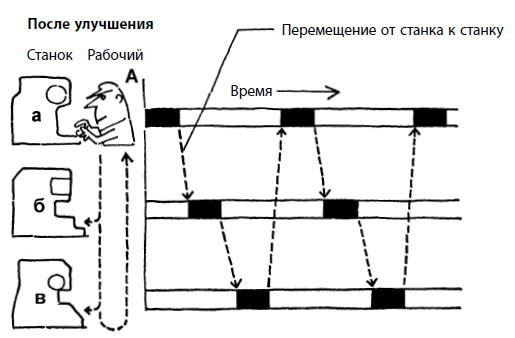

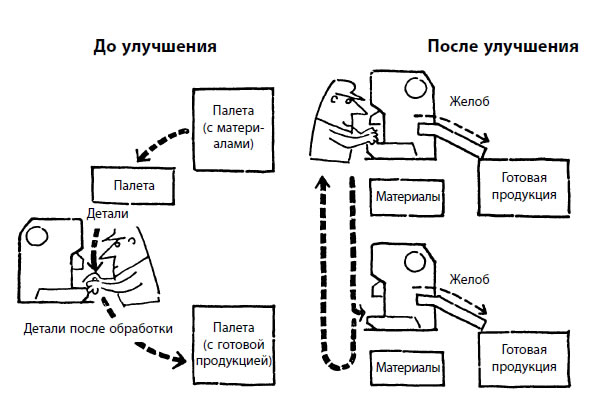

Рис. 5. Устранение потерь, связанных с транспортировкой

Потери, связанные с транспортировкой, – это потери, обусловленные ненужным перемещением предметов на какое-либо расстояние, их временным хранением или перекладыванием. Например, обычно детали перекладывают с большой палеты на маленькую, а затем временно помещают на станок, прежде чем они будут в конце концов обработаны. Усовершенствовав палеты, мы сумели устранить эти операции по временному размещению, и теперь один рабочий может обслуживать сразу два станка.

Потери, связанные с транспортировкой, возникают и во время перемещения деталей со склада на завод и по территории завода и тогда, когда рабочие снимают их со станков. На каждом из этих этапов детали приходится перекладывать и перемещать.

Потери, связанные с самой обработкой, возникают, например, когда направляющий штифт зажимного устройства не фиксирует приспособление и рабочему приходится самому держать зажим левой рукой. В результате процесс обработки не может протекать гладко и теряется время.

Кроме того, бывают потери, связанные с ненужными запасами, лишними движениями и с производством дефектов. Эти виды потерь в особых пояснениях не нуждаются.

Назад: Афоризмы Óно

Дальше: Афоризмы Óно