Книга: Все о строительстве дома. Современные материалы и технологии

Назад: Шаг 5. Крыша

Дальше: Список литературы

Шаг 6. отделка

Наружная и внутренняя отделка

Кирпичные стены, выложенные из качественного кирпича и с соблюдением правил кладки, не требуют дополнительной отделки. Но такой дом ничем не выделяется из ряда похожих, однообразных и потому скучных. Чтобы он стал если не шедевром архитектуры, то хотя бы приобрел свою индивидуальность, прибегают различным приемам наружной отделки фасадов. Добиться этого можно с помощью различных приемов, например выразительность зданию придают разнообразные узорчатые или рельефные рисунки, придуманные заранее, орнаменты, пояски, пилястры и другие архитектурные элементы. Рассмотрим некоторые из них.

Декоративная кладка

Кладка, которая представляет собой строгий геометрический рисунок, называется декоративной. Она выполняется так же, как и обычная, но каменщику в процессе работы приходится постоянно менять размеры, цвет кирпичей, их месторасположение и др. Для декоративной отделки кирпичи сортируют по размеру, цвету и т. п.

В зависимости от того, как будут располагаться тычковые и ложковые ряды, выделяют различные виды декоративной кладки.

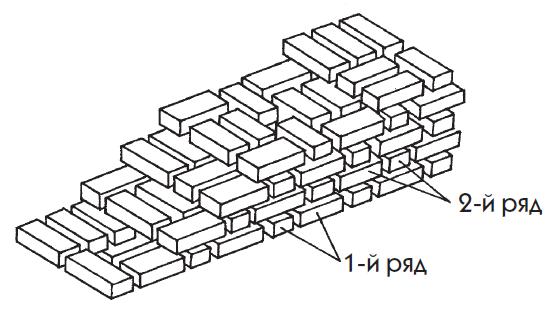

Готическая кладка – это чередование ложков и тычков (рис. 116).

При строгом соблюдении горизонтальности верстовых рядов и выполнении ровных швов кладка оказывается не только прочной, но и эффектной.

Рис. 116. Готическая кладка

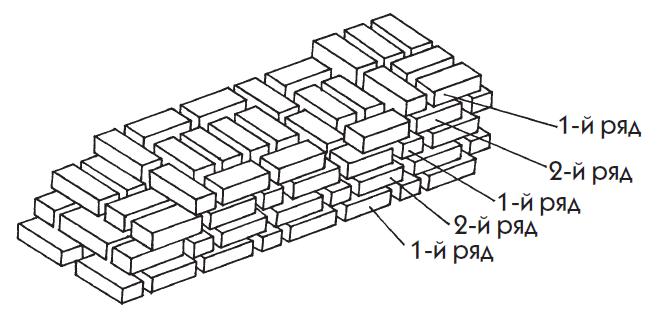

Крестовая кладка является разновидностью готической, но отличается от нее тем, что 1 тычковый ряд чередуется с 2 ложковыми (рис. 117).

Рис. 117. Крестовая кладка

При кладке необходимо четко выполнять следующее условие: вертикальный шов между ложковыми кирпичами должен приходиться точно на середину лежащих ниже тычковых рядов. Малейшее смещение не только испортит весь вид, но и ослабит прочностные качества кладки.

Облицовка

Если кладка не отличается никакими внешними особенностями, ее можно облицевать керамической плиткой, природным камнем и т. п. При этом нужно учитывать, что облицовка уже воздвигнутых стен часто приводит к тому, что используемый материал со временем отпадает, придавая дому отнюдь не привлекательный вид.

Способы облицовки и крепления керамических плит должны предусматриваться проектом, а не придумываться наспех, когда становится понятно, что добавление каких-либо архитектурных деталей просто необходимо. Чтобы кладка и облицовка дали прочное соединение, необходимо при перевязке швов соблюдать следующие условия:

1) для кирпичной кладки: 1 тычковый ряд должен повторяться не реже чем через 6 рядов кладки;2) для облицовки: 1 тычковый ряд должен приходиться не более чем на 3 ряда кладки.

Тычковые ряды могут как укладываться отдельными рядами, так и чередоваться с ложковыми. Этот порядок кладки соблюдается независимо от того, из каких камней и кирпичей (полно– или пустотелых) она выполняется.

Кирпичная облицовка начинается после того, как кирпич будет рассортирован по цвету и форме. Главная ее особенность заключается в том, что со временем она становится только красивее и солиднее. К тому же используемый фасадный кирпич не требует особенного ухода (он хорошо переносит перепады температур, не горит, не поражается грибами и насекомыми).

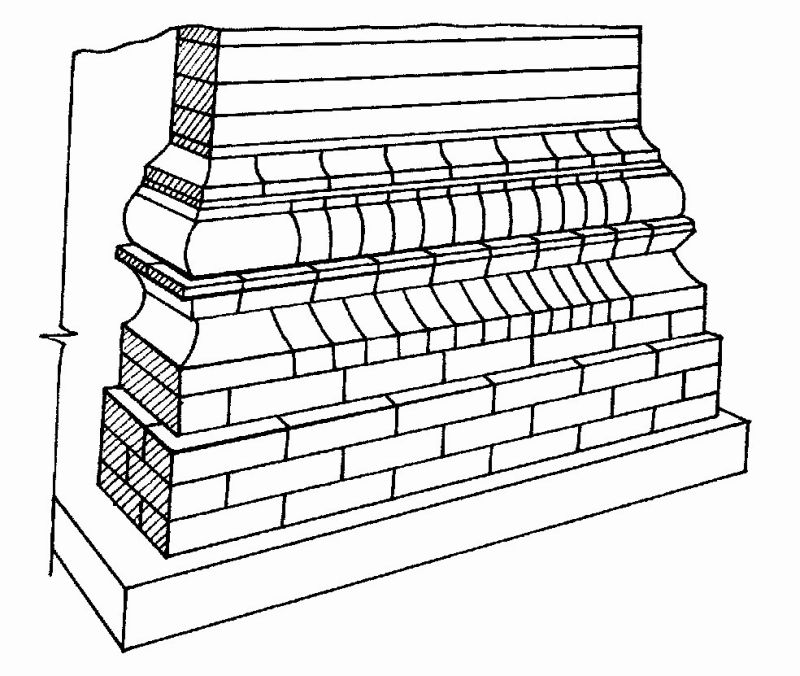

Кладку осуществляют по многорядной системе перевязки швов. Особенностью кладки, характерной для последнего времени, является то, что используют одновременно разные виды кирпича, что придает дому еще большую декоративность. При этом обязательным условием является совпадение рисунка и швов. Помимо геометрических узоров, можно выложить и стилизованные изображения предметов и животных, для чего используют шаблоны, предварительно выложив рисунок на земле. В качестве облицовочного можно использовать силикатный кирпич, который может быть не только белым, но и розоватым, зеленоватым или сероватым, что достигается введением в его состав оксидов железа или других компонентов. Его применение позволяет осуществить фасонную кладку. Кроме того, современная промышленность выпускает фасонный кирпич, с помощью которого дому можно придать оригинальный и неповторимый вид (рис. 118).

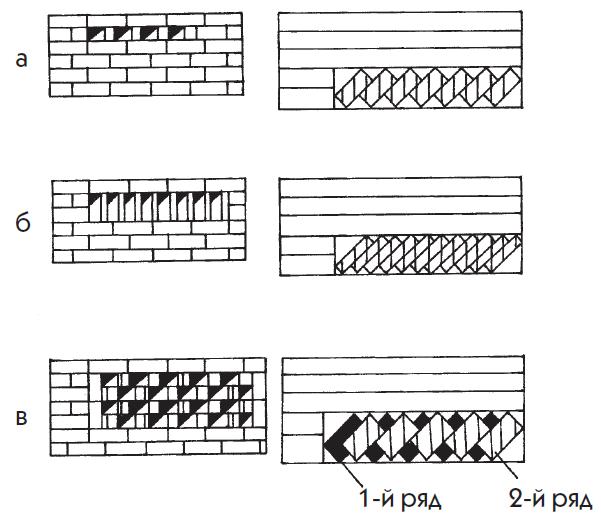

Способы кладки в фасадной облицовке разнообразны: кирпичи кладут по горизонтали, вертикали, под углом к плоскости стены или на ребро. Особую выразительность стене придает игра света и тени (рис. 119). Выдвигая кирпич вперед, образуют пояски, карнизы и др.

Рис. 118. Декоративная отделка фасонным кирпичом

Облицовка натуральными и искусственными камнями. Этот материал может составить конкуренцию любой декоративной отделке, так как отличается разнообразной текстурой, фактурой и богатой палитрой. При этом эффект может основываться на различных видах обработки камня. Например, полированная поверхность усиливает цветовую насыщенность и выявляет особенности текстуры. Она неплохо сочетается с колотым камнем.

Точечная обработка выявляет структурные особенности камня. Мрамор и гранит, отличающиеся красивым рисунком, после распиловки можно выложить в виде мозаики. Правда, использование мрамора несколько проблематично вследствие его немалой цены. Кроме того, он может изменять цвет и покрываться потеками. В этом отношении гранит предпочтительнее.

Рис. 119. Рельефная кладка: а – пояс из кирпичей, уложенных под углом; б – пояс из кирпичей, уложенных на ребро под углом; в – пояс из кирпичей, укладываемых под фиксированным углом

Вместо натурального камня можно использовать керамику, которая отличается не только приемлемой ценой, но и дает простор фантазии дизайнера.

Инновация! Современными отделочными материалами являются керамогранит и эколит. Керамогранит – это плитка, которая имитирует природный гранит. Основные положительные свойства этого материала: высочайшая твердость (этого добиваются в результате обжига при температуре 1250 °C), калиброванность, однородность цвета отдельно взятых партий и крупные размеры, благодаря которым керамогранит применяют для «вентилируемых» фасадов.

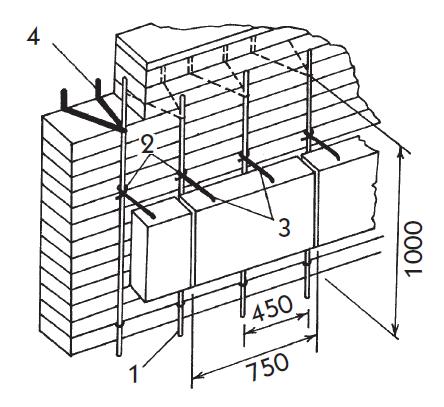

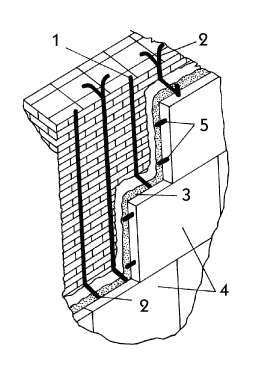

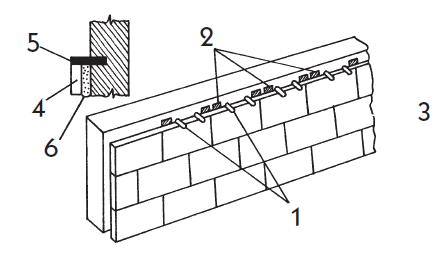

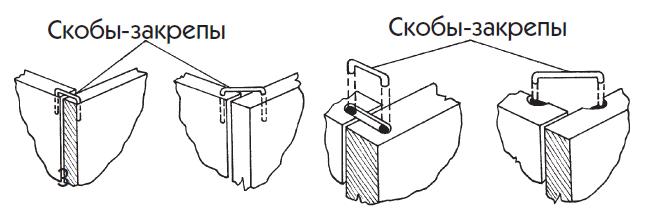

Эколит – искусственный камень, внешне напоминающий ракушечник, но лишенный его недостатков (не подвержен таким «заболеваниям», как плесень и мхи). Он был получен по американской технологии и успешно применяется не только для облицовки фасадов, но и для оформления каминов и интерьеров. Выкладывая стены и предполагая облицовку природным или искусственным камнем, перевязку плит складкой осуществляют путем использования прокладных рядов из лицевого кирпича. Шов между кирпичной кладкой и плитами полностью заполняют раствором. Обычно облицовывают цоколь, дверные и оконные проемы и пилястры, реже стены. Если обрабатывают уже поднятые стены, плиты крепят с применением различных способов, выбор которых определяется размером и породой облицовочного камня. Прикреплять плиты можно просто на раствор или с использованием анкеров, скоб, клиньев либо крюков (рис. 120–123).

На растворе крепят материал типа травертина, который обладает открытыми порами (размер плит – 200 × 400 мм, толщина – максимум 10 мм). Последовательность работы такая же, как и при облицовке керамической плиткой.

При этом используют раствор или клей на влагостойкой цементной основе. Оптимальным является раствор на пуццолановом портландцементе с песком. В качестве пластификатора можно использовать мылонафт, петролатум и др. Фактура облицовки может быть шероховатой, рельефной или полированной (такой она производится на заводах), выбор зависит от архитектурного замысла. При облицовке очень важно не только ровно выполнить основную поверхность. Небрежная отделка углов может испортить все впечатление. Угловые плиты монтируются различными способами, которые представлены на рис. 124.

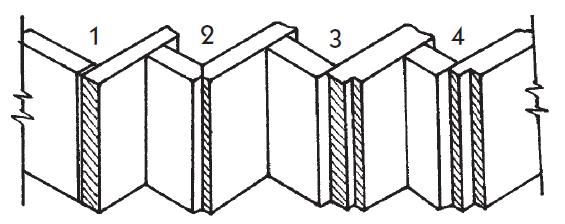

Рис. 120. Крепление плит крюками и закрепами: 1 – прутья; 2 – петли; 3 – крюки; 4 – закрепы

Рис. 121. Крепление плит стержнями, петлями и штырями: 1 – опорный стержень; 2 – петли; 3 – раствор; 4 – плиты облицовки; 5 – штыри

Рис. 122. Крепление плит клиньевыми пробками: 1 – фиксирующие пробки, удаляемые после затвердения раствора; 2 – распорные клинья; 3 – облицовочные плиты; 4 – плита; 5 – постоянное крепление; 6 – раствор

Рис. 123. Скобы-закрепы, фиксирующие плиты между собой

Если плиты довольно тяжелые, недостаточно использовать только раствор, необходимо усилить крепление за счет применения скоб из нержавеющей стали, которые вбивают в отверстия в боковой грани стены.

Рис. 124. Монтаж угловых плит: 1 – выход торца на лицевую поверхность; 2 – выполнение угла в четверть; 3 – выполнение угла в четверть с полувалом; 4 – угол с вырезкой четверти

В плитах просверливают гнезда, размер которых должен немного превышать диаметр металлического крепления, чтобы они были окружены раствором со всех сторон. Поскольку утолщение шва нежелательно, связи полностью утапливают внутрь камня, для чего в грани проделывают желобки достаточной глубины. Связи закрепляют методом заполнения гнезд раствором и забиванием в них металлических клиньев. На каждой облицовочной плите должно быть не менее 2 связей.

При облицовке небольшими плитами их устанавливают, как было уже сказано, на цементный раствор или клей. При этом между горизонтальными и вертикальными рядами необходимо оставить зазор 10 мм ±2 мм. Это необходимо для того, чтобы при осадке плиточный ряд не разрушился. Кроме того, немаловажным условием является и то, что облицовывать стены можно не раньше, чем через 6 месяцев (когда процесс осадки дома будет практически завершен). Приступая к работе, важно осмотреть и промерить поверхности стен и углов. При обнаружении выпуклостей их стесывают. Если стены имеют отклонение от вертикали более 4 см, следует выровнять их, оштукатурив по металлической сетке. Кроме этого, кирпичную кладку увлажняют, а плитку смачивают водой. Затем на стену набрасывают раствор, толщина которого не должна быть более 15–20 мм. Чтобы работа дала положительный результат, ее нужно проводить при положительной температуре воздуха.

Облицовка стен, совмещенная с утеплением

Актуальность вопроса теплосбережения не вызывает никаких сомнений. Для этого разрабатываются проекты, в которых стремятся устранить потери тепла без существенного увеличения стоимости самой постройки.

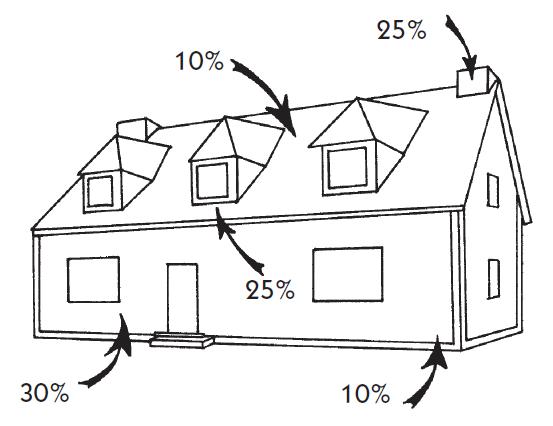

Насколько велика или мала теплоизолирующая способность ограждающих конструкций, настолько велика или мала величина тепловых потерь. Как видно на рис. 125, тепло-потери через стены составляют примерно 30–40 % от общих тепловых потерь.

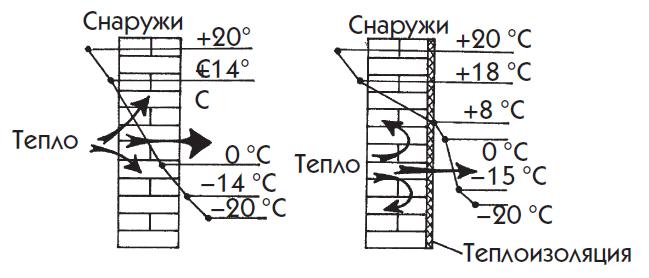

В решении этой проблемы поможет устройство теплоизоляционного слоя. Кирпичная кладка, совмещенная с теплоизоляцией, – это путь к решению данной проблемы. На рис. 126 показано насколько разнятся теплопотери при отсутствии утепляющего слоя и его наличии.

Рис. 125. Потери тепла через конструктивные элементы дома

Рис. 126. Тепловые потери при отсутствии теплоизоляционного слоя и его наличии

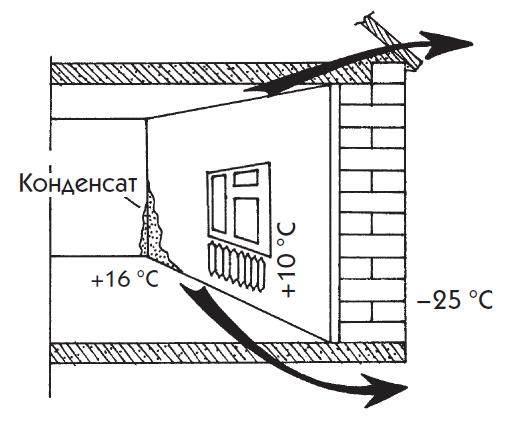

Максимально возможного положительного результата при решении этого вопроса можно добиться в комплексе с устройством эффективной пароизоляции. Влага – это неизбежный результат жизнедеятельности человека (он готовит пищу, принимает ванну, стирает и т. п.). При нормальный условиях проживания, то есть при температуре воздуха 20 °C и относительной влажности 55 % в воздухе содержится примерно 9,5 г/м3 влаги. При изменении условий (понижении температуры до 10 °C и повышении влажности до 100 %) на стенах появляется конденсат (рис. 127), вызывая сырость и появление влажных пятен на стенах.

Рис. 127. Образование конденсата при плохой теплозащите стен

Устраивая теплоизоляцию дома, необходимо знать, что коэффициенты теплопроводности различных материалов, представленные в справочной литературе, несколько отличаются от тех, которые мы имеем в реальных условиях эксплуатации таких утеплителей, как минеральная вата, стеклянная вата и др. Воздух, перенося тепло через утеплитель, повышает его влажность и тем самым снижает его теплоизоляционные свойства. Осуществить эффективную вентиляцию и пароизоляцию стен гораздо труднее, чем, например, крыш. Поскольку полностью устранить появление влаги нельзя, следует максимально снизить количество ее источников и осуществить ее отведение в сторону улицы. Новейшие технологии предлагают строителям современные разработки и материалы.

Инновация! Такие материалы, как славет и слафол, являются результатом исследований отечественных ученых. Славет – это паровыводящая изоляция, которая выводит влагу из утеплителя и внутренних конструкций. Материал имеет вид плит, которые устанавливаются с наружной стороны утеплителя. С одной стороны они пропитаны особым гидрофобным составом, образующим микропористую структуру, которая не позволяет влаге накапливаться в массиве стен и выводит ее наружу. Минусом славета является его более низкая прочность по сравнению с зарубежными аналогами, но он в 5 раз дешевле их, что имеет немаловажное значение. В связи с этим при укладке плит нужно быть максимально осторожным и не повредить их.

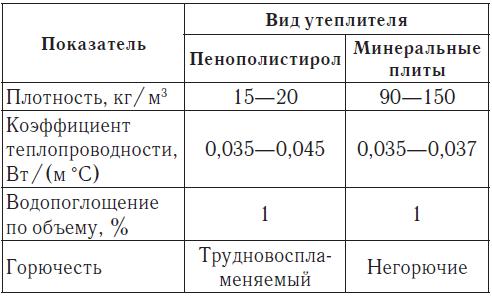

Слафол, в отличие от славета, – это пароизоляция, которая устанавливается с внутренней стороны утеплителя. В результате он предохраняет его от проникновения влаги, не допуская снижения теплоизоляционных характеристик. Чтобы выбрать утеплитель и определить толщину его слоя, достаточно воспользоваться табл. 29.

При использовании указанной системы необходимо соблюдать технологию выполнения фасадных работ, которая предполагает применение специальных сухих смесей, с помощью которых приготавливаются клеевые, выравнивающие и штукатурно-декоративные слои.

Традиционный способ отделки с новых позиций

Кирпичные стены, кладка которых выполнена впустошовку, чаще всего штукатурят, для чего применяют цементные растворы. Этот, можно сказать, дедовский способ известен всем мастерам-отделочникам.

Таблица 29. Рекомендуемые виды утеплителя

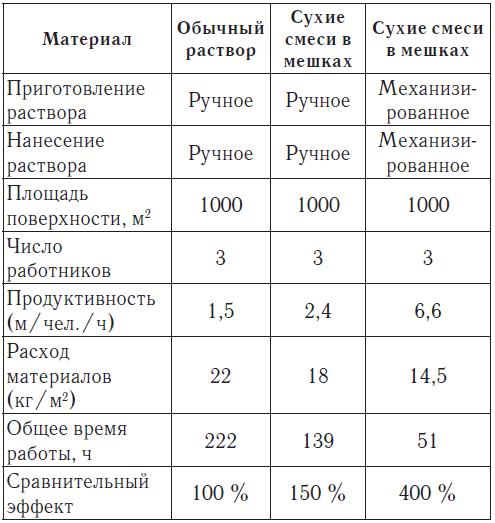

Современная строительная индустрия предлагает новые составы для выравнивания поверхностей, в состав которых входят улучшенные сухие смеси из различных минеральных компонентов и всевозможных добавок. Их применение позволяет повысить эффективность отделки на 150–200 %, причем результат, полученный при использовании сухих смесей, для обычных растворов просто недосягаем (табл. 30).

Таблица 30. Сравнение эффективности штукатурных работ

Чтобы улучшить адгезию, поверхность должна быть соответствующим образом подготовлена, то есть очищена от пыли и грязи. Не менее важно, чтобы поверхность была слегка шероховатой. Если кладка выполнена впустошовку, достаточно просто обмести стену, а если швы расшиты, следует вырубить раствор на глубину примерно 1 см. Раствор накладывается в несколько слоев.

1. Обрызг. При его осуществлении смесь набрасывают ковшом. Толщина слоя колеблется от 3 до 9 мм. Чтобы смесь заполнила все впадины, шероховатости, благодаря которым она надежно сцепится с поверхностью стены, раствор должен имеет консистенцию сметаны. Гарантией успеха будет и такой нюанс: ее необходимо набирать одинаковыми порциями и набрасывать с одного и того же расстояния. Использование для этого кельмы недопустимо, так она дает слабый бросок и тогда необходимого сцепления со стеной не получается.

2. Грунт. Когда 1-й слой застывает, наносят 2-й, более густой. Способ нанесения – тот же. Толщина – 15–20 мм. После нанесения грунта его разравнивают прави́лом, которое ведут по маякам снизу вверх зигзагообразными движениями. Выполнив 1-е выравнивание, приступают ко 2-му, более тщательному, используя для этого полутерок. Добиваться абсолютной гладкости не следует, так как это отрицательно скажется на характере сцепления с поверхностью 3-го слоя.

3. Накрывочный слой. Его наносят на слегка шероховатую поверхность, которая получилась после выполнения 2-го слоя. Толщина – не более 2 мм. Раствор накладывают кельмой на полутерок и наносят на грунт. Движения должны быть короткими и зигзагообразными. В завершение раствор заглаживают терками, не дожидаясь окончательного его высыхания.

Для оштукатуривания фасада необходимо выбрать прохладный влажный день осенью или весной, так как в жару раствор слишком быстро схватывается, а качество работы снижается.

Инновация! Универсальным отделочным материалом является аквапанель. Она представляет собой лист прямоугольной формы толщиной 12,5 мм. Как и гипсокартон, он состоит из сердечника, полученного на цементной основе с легким минеральным заполнителем, который с обеих сторон армирован стеклотканной сеткой. Аквапанели производятся 2 видов – наружные и внутренние. Они отличаются влагостойкостью, поэтому применяются как для наружной, так и для внутренней отделки стен. Еще одной особенность аквапанелей является то, что они могут гнуться с радиусом 1–3 м. Панели крепятся таким же образом, как и гипсокартон.

Выбираем обои

При выборе обоев прежде всего следует учитывать, для какого помещения они предназначены (табл. 31). Например, не стоит оклеивать спальню моющимися обоями, так как это может повлечь за собой нарушение воздушно-влажностного режима в комнате. Для такого помещения больше подойдут бумажные обои, которые позволят стенам дышать. Стены кухни, прихожей и туалета лучше всего оклеить влагостойкими рулонными материалами.

Таблица 31. Выбор обоев в зависимости от отделываемого помещения

Бумажные обои. Этот вид обоев является экологически чистым. Они подходят для помещений с нормальным уровнем влажности. По характеру рисунка они подразделяются на гладкие и тисненые, то есть с выпуклым рисунком. Механическое воздействие, высокая влажность и ультрафиолетовые лучи – факторы, которые обои плохо переносят. По толщине они подразделяются на симплекс (от лат. «simplex» – «простой», имеют 1 тонкий слой бумаги) и дуплекс (от лат. «duplex» – «двойной», состоят из 2 спрессованных слоев бумаги).

Симплексные обои теряют цвет под действием солнечных лучей. На дуплексные обои нанесен латекс, который повышает их свето– и влагостойкость. Благодаря такому покрытию они легко переносят до 20 протираний. Чаще всего их используют для отделки кухонь и прихожих.

Бумажные обои под покраску. Такие обои подходят для стен, которые не отличаются идеальной поверхностью. Они состоят из 2 слоев, пропитаны водоотталкивающим составом и рассчитаны на неоднократные перекрашивания. Их разновидностью являются грубоволокнистые обои, в которые введены древесные стружки или хлопковые волокна. Для покраски подходят как водоэмульсионные, так и дисперсные краски.

Виниловые (моющиеся) обои. Они изготавливаются из бумаги, которую покрывают тонким слоем ПВХ, вследствие чего они плохо пропускают воздух, но срок службы их более долог по сравнению, например, с бумажными. Их качество зависит от толщины покрывающей пленки. В магазинах продают виниловые обои 3 видов – плоские, плотные и вспененные. Плоский винил не боится механических повреждений и щелочесодержащих моющих средств. Вариантом плоских обоев является шелкография. Это обои, имитирующие шелковую поверхность, что достигается за счет термической обкатки. Вспененные обои маскируют небольшие погрешности стен, не мнутся и не вытягиваются, но подвержены истиранию. В ванных комнатах и кухнях уместны рельефные виниловые обои, выполненные под керамическую плитку или натуральный камень. Они очень прочные и долговечные. Если вы остановили свой выбор на виниловых обоях, вам придется покупать и специальный клей с антисептическими добавками.

Текстильные обои. Они состоят из 2 слоев – бумаги и тканого материала или склеенных нитей. Это качество лежит в основе их классификации на тканые и склеенные нити. Цена на такие обои зависит от количества натурального материала в их составе. Главный недостаток этих обоев – они обесцвечиваются на солнце. Они легки в уходе: их можно чистить пылесосом или потирать сухой тряпкой. Клей для таких обоев покупают такой же, как и для тяжелых обоев.

Стеклообои. Они отличаются рядом положительных качеств:

1) наносятся на любую поверхность;2) не содержат вредных веществ;3) влагоустойчивые;4) прочные;5) допускают неоднократное перекрашивание (примерно 10 раз).

По виду делятся на гладкие и рельефные, а переплетение нитей дает различные рисунки («рогожка», «елочка» и др.). Для окрашивания подходят акриловые, латексные краски, лаки и др.

Жидкие обои. В действительности это декоративная штукатурка, произведенная на основе натурального хлопкового или целлюлозного волокна. Они могут создавать гладкие или рельефные монолитные покрытия и продаются готовыми или в виде сухой смеси.

Плюсы: отличаются водостойкостью, скрывают дефекты стен, из них можно создать узор, они смываются водой, сохнут в течение 12–72 ч. Если покрыть их лаком, срок службы обоев увеличится до 10 лет.

Велюровые обои. Они изготовлены на бумажной основе с нанесенным велюровым рисунком. Выглядят очень эффектно и красиво, хорошо поглощают звуки и шумы. Минус велюровых обоев – на них оседает пыль, но она легко удаляется.

Фетровые обои. Производятся из волокон акрила, полиэстера и микрофибры. Они пропускают воздух и моются. Клей для них наносят на стену, так как сами обои хорошо впитывают влагу, становясь при этом тяжелыми.

Металлические обои. Когда бумажную или флизелиновую основу покрывают слоем фольги, получаются металлические обои. Они прекрасно моются, не тускнеют, не стираются и долговечны, но при ярком свете отбрасывают блики. Перед их наклеиванием необходимо отключить электричество, так как обои проводят ток. Для них подходит виниловый клей.

Пробковые обои. Они производятся из коры пробкового дуба. Отличаются экологической чистотой, влагостойкостью, износоустойчивостью и выпускаются на бумажной основе или без нее. Клей должен быть рассчитан на тяжелые обои.

Обои на основе древесного шпона. Они производятся путем нанесения на бумажную основу шпона ценных пород древесины (толщиной 0,1 мм). Выпускаются в виде полотен и листов.

Фотообои. Это бумага с цветным изображением, которая не вызывают трудностей при оклеивании стен и довольно проста в уходе.

Тафтинг-обои. Это ковровая ткань, на которую нашит ворс. Такие обои являются синтетическими, влагоустойчивы, пожаробезопасны и обладают шумо– и звукоизоляционными свойствами. Наклеиваются обойным клеем.

Какой клей лучше всего использовать? Из традиционных клеев можно назвать бустилат. Рынок предлагает качественные современные средства, которые обеспечивают прочное приклеивание. Перед оклеиванием необходимо подготовить стену, то есть удалить старые обои, плесень и пятна, после чего прогрунтовать жидким раствором обойного клея. Чтобы обои держались как минимум несколько лет, необходимо правильно подбирать клей.

Окраска фасада

Это самый простой и быстрый способ оформления фасада. Но предварительно все-таки необходимо продумать цветовое решение и подготовить все необходимое. Влажность поверхности не должна превышать 8 %.

Для фасада, покрытого цементно-песчаным раствором, выбирают дисперсионные акриловые краски. Они бывают матовыми и глянцевыми, водопроницаемыми и водостойкими. Отечественный рынок предлагает широкий выбор красок как отечественного, так и зарубежного производства. На качество покрытия и его долговечность оказывают влияние не только количественное соотношение его ингредиентов, но и их качественный состав (пигменты, наполнители и прочие компоненты). Поскольку происходит постоянное обновление ассортимента, говорить о покраске можно бесконечно.

Полы

Они представляют собой элемент дома и должны обеспечивать тепловой комфорт, а также быть прочными и износостойкими. Кроме того, конструкция не должна допускать деформации и прогибов. Интерьер дома определяет эстетику пола.

Выделяют следующие конструктивные элементы пола:

1) покрытие – так называемый чистый пол. Это верхний слой, на который приходится основное эксплуатационное воздействие;2) прослойка – это промежуточный слой между покрытием и слоем, находящимся ниже;3) стяжка – основание под покрытие, которое выравнивает поверхность нижележащего перекрытия или слоя пола, благодаря этому покрытию придается необходимый уклон и т. п.;4) гидроизоляционный слой – элемент пола, препятствующий проникновению влаги;5) подстилающий слой – элемент пола, в задачу которого входит распределение нагрузки на грунт. Обычно его выполняют из бетона, на который укладывают тепло– и гидроизоляционные слои.

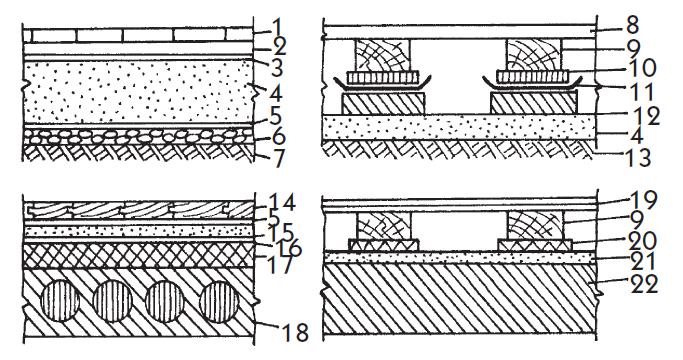

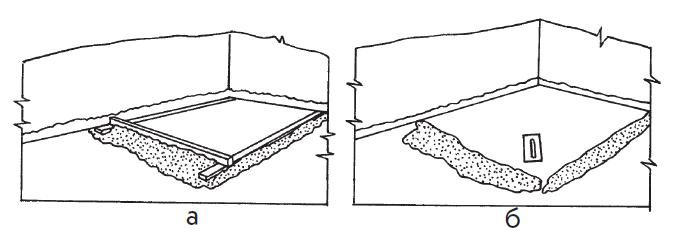

Конструктивные схемы полов представлены на рис. 128.

Качественное половое покрытие должно удовлетворять следующим требованиям:

1) обладать высокой сопротивляемостью к истиранию, ударам и т. п.;2) обеспечивать звукоизоляцию;3) быть нескользкими;4) поддаваться чистке;5) не вызывать особых трудностей при установке;6) быть водостойкими, водонепроницаемыми и негорючими.

Если покрытие лежит на звукопоглощающей прослойке, оно называется плавающим. Для обеспечения теплового комфорта в полах обязательно укладывают теплоизоляционные прослойки. По степени убывания тепла полы бывают:

1) теплыми (из досок, паркета, коврового покрытия и др.);2) средними (из пробкового линолеума и др.);3) холодными (из плитки, выложенной на бетоне, и др.)

Рис. 128. Конструктивные схемы полов: 1 – керамическая плитка; 2 – цементно-песчаная стяжка; 3 – гидроизоляция на битумной мастике; 4 – бетон; 5 – битумная мастика; 6 – щебень; 7 – насыпной грунт-основание; 8 – доски; 9 – лаги; 10 – прокладка из доски; 11 – 2 слоя толя; 12 – кирпичный столбик; 13 – природный грунт-основание; 14 – паркет; 15 – цементно-песчаный раствор; 16 – слой пергамина; 17 – керамзитовый гравий; 18 – панель перекрытия над техническим подпольем; 19 – паркетная доска; 20 – прокладка из ДВП; 21 – песок; 22 – панель перекрытия

Если в основание пола помещают обогревающие элементы, то покрытие называют активным теплым полом.

Покрытие может быть выполнено из различных материалов – древесины, керамики, бетона или полимерных материалов. Современные строительные технологии предлагают в качестве покрытия паркет (штучный, наборный и др.), ламинированные полы, плиточное покрытие, ковровое, линолеум (на теплой основе и без основы, на вспененной резине и т. п.) Для того чтобы половое покрытие (независимо от того, какой материал будет выбран) было уложено качественно, нужно устроить основание пола. Чаще всего все типы покрытий выполняют по бетонной или цементной стяжке, которая должна быть абсолютно ровной и сухой (влажность не должна превышать 5 %). Бетонные плиты выравнивают раствором (при неровностях более 10 мм) или специальными составами (при неровностях до 10 мм).

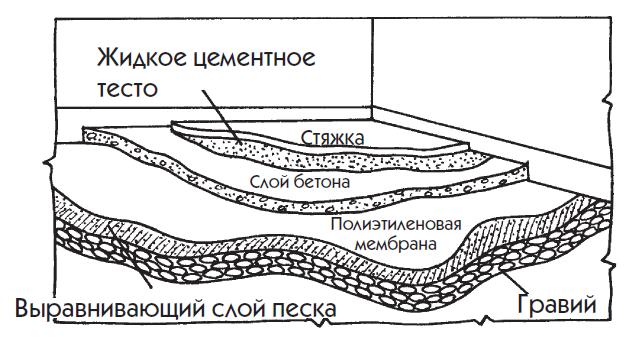

Бетонные и цементно-песчаные стяжки (рис. 129) выполняют из бетона или раствора М50–100 (они должны быть жесткими).

Стяжку осуществляют по предварительно подготовленному слою тепло– и звукоизоляции (для чего применяют пористый бетон, шлак и др.). Толщина равна примерно 20–40 мм. Стяжку выполняют полосами через одну. Ширина 1 захвата составляет около 2 м. Каждый из них обозначен рейками, которые служат маяками (рис. 130).

Рис. 129. Цементно-песчаная стяжка по бетонному основанию

Рис. 130. Заливка стяжки по маякам: а – укладка стяжки; б – затирка стяжки

Укладывать стяжку начинают от стены, постепенно продвигаясь в направлении двери. Ее горизонтальность контролируют по уровню. Стяжку из бетона или раствора уплотняют, выравнивают прави́лом и затирают, чтобы поверхность получилась однородной и шероховатой. На отвердение стяжки отводят 7–10 дней, в течение которых она должна защищаться от интенсивного испарения влаги. Этого можно добиться, покрыв стяжку на 3-й день песком или опилками, а затем поливая их водой. По истечении этого срока опилки или песок удаляют и оставляют покрытие для окончательной просушки.

Работы по укладке стяжки допускаются при температуре воздуха на уровне пола не ниже 5 °C, при этом перекрытие не должно быть промерзшим, так как это существенно снизит качество стяжки.

Верх стяжки основания должен находиться ниже отметки чистого пола на толщину покрытия.

Основания пола нередко выполняют из ДВП, ДСП, цементно-стружечных и гипсово-локнистых плит. Они имеют целый ряд недостатков: гигроскопичны, деформируются, требуют тщательной заделки швов. Более высокое качество присуще основанию из легкого бетона (например, керамзитобетона). Но для выравнивания расходуется большое количество грунта и мастики.

Инновация! Материалы нового поколения – это сухие растворные смеси, чаще всего выполненные на основе портландцемента (пластифицированного, быстротвердеющего, безусадочного и др.), в который вводится тонкодисперсный кварцевый песок, особые наполнители (волокнистый и т. п.) и добавки (например, пластификаторы, регуляторы схватывания и твердения и проч.). Применение смесей не вызывает затруднений, при работе с ними нужно просто следовать инструкции.

Деревянные полы. В частном строительстве чаще всего предпочтение отдают деревянным полам как наиболее экологическому виду покрытия. Их начинают настилать только после того, как дом накрыт крышей и обустроено подполье. Чтобы сделать это, необходимо совершить ряд последовательных действий, пропуск одного из которого отрицательно скажется на качестве выполненного покрытия.

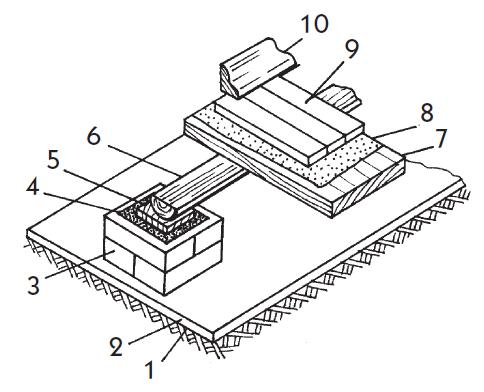

1. При устройстве пола по грунту срезают верхний слой, после чего насыпают 2 слоя сухой земля (общей толщиной 15–20 см), утрамбовывая каждый из них (рис. 131).2. Засыпают слоем щебня (гравия), слегка увлажняют и утрамбовывают.3. Следующий этап – укладка подстилающего известково-щебеночного слоя, толщина которого также составляет 15–20 см. В щебень можно добавить гравий, но не больше веса щебня, причем и щебень, и гравий не должны содержать никаких посторонних примесей. Подстилающий слой выкладывают в 2 приема, утрамбовывая, выравнивая каждый из них (общая высота слоя – 20–60 см) и поливая известковым раствором, приготовленным в пропорции 1: 4. После этого основание оставляют для окончательного отвердения. При этом необходимо помнить, что оно должно быть уложено на 10–15 см выше уровня отмостки во избежание проникновения влаги.

Рис. 131. Дощатый пол на грунтовом основании: 1 – утрамбованный грунт основания; 2 – слой из щебенки и бетона; 3 – кирпичный столбик; 4 – слой толя; 5 – подкладки; 6 – лаги; 7 – дощатый пол; 8 – слой подложки для паркета или ламината; 9 – паркетный пол; 10 – плинтус

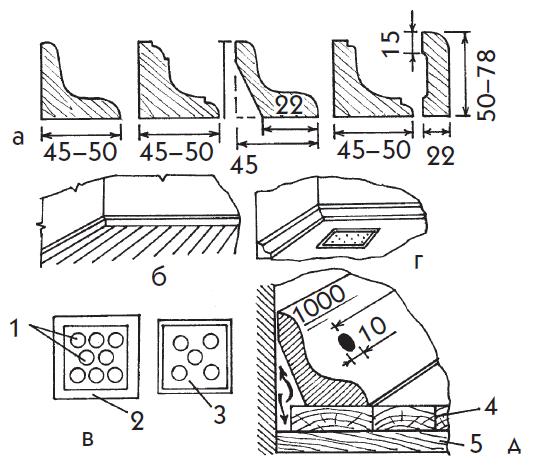

4. На расстоянии от 70 до 100 см устанавливают кирпичные столбики, которые покрывают толевой изоляцией и обработанной антисептиком прокладкой, выполненной из обрезков досок толщиной как минимум 30 мм.5. На столбики выкладывают лаги, которые представляют собой бревна (диаметром 140 мм), распиленные пополам. При укладке лаг между ними и стенами (перегородками) оставляют зазор, который должен быть не менее 80 мм. Их поверхность выравнивают, при необходимости подтесывая нижнюю полукруглую сторону.6. С помощью уровня проверяют горизонтальность уложенных лаг, проверяя ее во всех направлениях.7. Настилают чистый пол из струганых досок толщиной 35–40 мм, при этом длина гвоздей должна быть в 2,5 раза больше. Настил располагают под углом 90° к стене с оконными проемами.8. Оформляют пол плинтусами (рис. 132).

Рис. 132. Установка плинтусов и вентиляционных решеток: а – профили плинтусов; б – установленный плинтус; в – рамка; г – установка решетки; д – плинтус с нащельником; 1 – отверстия; 2 – рамка; 3 – решетка; 4 – пол; 5 – балка

Для предупреждения проникновения в помещение со стороны пола сырости необходимо создать вентиляционный поток воздуха в подполье, для чего в противоположных углах комнаты под приборы отопления врезают в пол решетки. Деревянные полы бывают одинарными и двойными. Для одинарных полов струганные доски подгоняют под нужный размер. При отсутствии досок необходимой длины их состыковывают (при настиле нужно следить за тем, чтобы стыки приходились на лаги). Доски укладывают вплотную друг к другу. Для достижения плотного стыка, наметив место укладки 2-й доски, но не прибивая ее, на расстоянии 10–15 см от нее в лагу вбивают скобу. Приложив к доске прокладку длиной от 50 до 70 см, между ней и доской вбивают клинья до тех пор, пока 2-я доска не прижмется к 1-й. После этого ее прибивают гвоздями, сплющивая и утапливая шляпки на 5 мм. Максимальный зазор между досками составляет 1 мм.

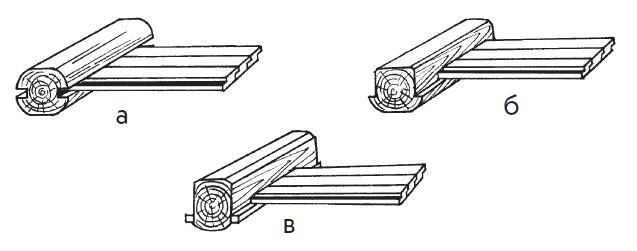

Двойные или утепленные полы состоят из черного пола и чистого, между которыми предусмотрено небольшое расстояние. Для черного пола используют горбыли или доски толщиной 5–6 см, которые не прибивают, а вставляют в выбранные в балках шпунты или укладывают на черепные бруски (рис. 133).

Рис. 133. Устройство черного пола: а – балка со шпунтами; б – балка с черепом; в – балка с черепными бруском

Настелив черный пол, его засыпают сухим песком или мелким шлаком, заливают слоем жидкого известкового раствора толщиной 1 см и просушивают.

После этого настилают чистый пол, не забыв проделать вентиляционные отверстия. Чтобы полы получились максимально ровными, доски следует укладывать, направляя годичные кольца в разные стороны.

Паркетные полы. Паркет – это не просто элемент отделки жилых помещений, а традиционный способ оформления интерьера, который по-прежнему актуален. Благодаря новейшим технологиям в деревообрабатывающей промышленности паркетные полы переживают свое второе рождение. Паркет классифицируется по видам заготовок для укладки следующим образом:

1) штучный паркет (ГОСТ 862.1–85);2) паркетная доска (ГОСТ 862.3–86);3) щитовой паркет (ГОСТ 862.1–85).

При соблюдении технологии укладки паркета из натуральной древесины он будет:

1) долговечным;2) обладать минимальной звукопроводимостью;3) износоустойчивым;4) бесшумным при ходьбе;5) ударопрочным;6) теплым, нескользким и не выделяющим пыли.

При выборе древесины для паркета предпочтение следует отдать твердым породам дерева – таким, как дуб, бук, ясень и клен. Паркет, выполненный из указанных видов древесины, отличается по цвету. Дуб обладает достаточно широким цветовым спектром – от серого до желто-коричневого. Его фактура варьируется от однородной до сложной. Дубовый паркет рассчитан примерно на 70–80 лет эксплуатации.

Древесина бука гладкая, имеет слегка красноватый оттенок. После специальной обработки (пропаривания) она приобретает насыщенный красный цвет. У ясеня цвет колеблется от желтого до красно-коричневого. Клен имеет светлую древесину, оттенки которой зависят от сорта дерева.

Паркет настилают на идеально ровное сухое основание, которым могут служить бетонное перекрытие, саморастекающаяся стяжка, черновой пол. Последний является наилучшим основанием. Древесина дощатого основания должна быть здоровой, без гнили и свободной от поражения насекомыми. В качестве изоляционного слоя используют ДСП, пергамин и влагостойкую фанеру (на бетонное основание настилают 2 слоя фанеры).

Инновация! Новинка по подготовке черного пола – методика укладки черного пола по регулируемым лагам. Технология основана на применении деревянных или пластиковых лаг, имеющих сквозные резьбовые отверстия, в которые ввинчиваются пластиковые болты-стойки. На них и будут стоять лаги. При этом лага и основание (плита перекрытия) не соприкасаются. Болт-стойка жестко закрепляется дюбелем к бетонному основанию или саморезом к деревянному основанию. Между лагами выдерживается определенное расстояние (шаг под паркет, половую доску или линолеум – 60 см, под плитку – 30–40 см). Вращая болты-стойки, лаги выравнивают по высоте, добиваясь абсолютной горизонтали. После этого излишки болтов-стоек срезают, а затем настилают пол.

Преимущества данной технологии:

1) сокращение срока работ;2) экономичность;3) при необходимости устройство дополнительной звуко-, шумо– и теплоизоляции;4) уменьшение нагрузки на перекрытия;5) монтаж коммуникаций под полом;6) устранение любых перепадов и неровностей.

Качественный паркет имеет на нижней стороне специальные пазы, правильное размещение которых способствует тому, что нагрузка в паркетной планке распределяется равномерно. Благодаря этому паркет не скрипит и не растрескивается в течение десятилетий.

Бетонное основание тщательно подготавливают, выравнивают, очищают от мусора и грунтуют 10 %-ной поливинилацетатной дисперсией или грунтовкой на основе битума, которую наносят широким шпателем или жесткой маховой кистью.

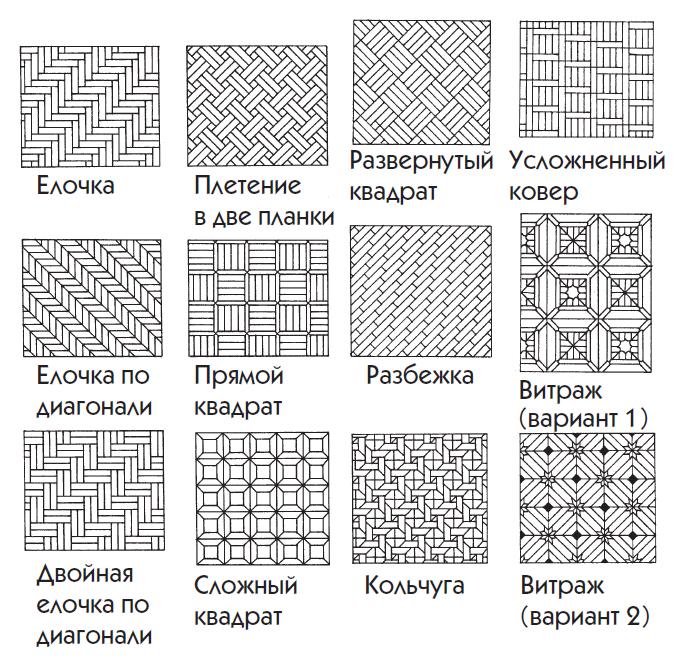

Приступая к укладке штучного паркета, паркетные планки сортируют по цвету, размеру (влажность древесины не должна превышать 6–8 %). На подготовленном черном полу выкладывают паркетный рисунок (рис. 134).

Рис. 134. Паркетный рисунок

Самыми популярными являются такие способы укладки, как:

– «елочка» (из названия понятно, как выглядит такой паркет);– «вьетнамка» (представляет собой переплетение продольных и поперечных плашек);– «палубный» (планки укладываются продольно).

Штучный паркет – это однородные планки (или клепки), каждая из которых представляет собой прямоугольную дощечку с гладким верхом. При этом ее нижняя часть может быть как гладкой, так и с насечками. На 2 сторонах планки располагаются гребни, на 2 других – пазы.

Планки изготавливаются па́рными – с левым и правым гребнем. Размеры планки: длина 150–450 мм (градация – 50 мм), ширина – 30–60 мм (градация – 5 мм), толщина – 16 мм (для лиственных пород) или 19 мм (для хвойных пород). Гребень толщиной 4,9 мм выдвинут за кромки лицевой пластины на 5 мм. Паз имеет ширину 5,2 мм и углублен в планку на 6 мм. Толщина планки имеет важное практическое значение, так как от нее зависит степень износа паркета. Каждая планка имеет слой износа. Это расстояние от лицевой стороны планки до верхней части паза или гребня. При толщине планки 15 мм слой износа будет равен 7 мм, при толщине 22 мм – 9 мм.

Паркет наклеивают на холодную или горячую мастику. Предпочтительнее использовать первую. Это объясняется просто: поскольку горячая мастика остывает очень быстро, паркет начинает плохо приклеиваться. Приготовить мастику можно и в домашних условиях, но рынок предлагает такой широкий спектр мастик и клеев, что вряд ли стоит усложнять себе задачу.

Закончив укладку паркета, его временно закрепляют деревянными вкладышами (расстояние между ними должно составлять 50 см), которые забивают в зазоры, предварительно оставленные между первым и последним рядами и продольными стенами (впоследствии они будут закрыты плинтусом). В результате этого паркет останется неподвижным до полного высыхания. Примерно через 4–5 дней паркетный пол можно стругать и циклевать.

Инновация! Разработан особый вид паркета, который называется паркетом в доске из массива дерева. Он разработан на основе штучного паркета из массива дерева, имеющего толщину 22 или 12 мм, который в условиях производства склеен в доски шириной 129 мм и длиной 3700 мм. Основное отличие такого паркета от паркетной доски и щитового паркета заключается в том, что это не многослойное покрытие, а массив дерева на всю длину. Каждая доска имеет шпунтовые соединения со всех сторон, что во многом облегчает укладку. Такие полы еще на заводе проходят полную обработку: циклюются, пропитываются антисептиками, покрываются термоспособом слоями полиуретанового лака (примерно 45 мк), что увеличивает износоустойчивость паркета. С нижней стороны доски проклеены специальной полиэтиленовой пленкой, которая станет той мембраной, которая не допустит проникновения влаги из междуэтажных перекрытий. Лицевая поверхность обработана антистатическим и антиаллергенным покрытиями. При соблюдении правил ухода такой паркет рассчитан на 60 лет. Его можно циклевать примерно 6 раз. Настилается паркет с помощью скоб. Материал является экологически чистым и не имеет составляющих, характерных для МДФ или ДСП, содержащих формальдегид и другие синтетические компоненты.

Паркетная доска – это реечное основание, на которое в виде определенного рисунка наклеены паркетные планки. Кромки и торцы доски имеют пазы и гребни, благодаря которым доски соединяются. Их настилают как на бетонное, так и на деревянное основание, причем обязательно по лагам. Доски крепятся гвоздями длиной 60–70 мм длиной, которые вбиваются под наклоном. Укладывая паркетные доски, необходимо следить, чтобы они не прогибались. При обнаружении такого дефекта под них нужно подкладывать дополнительные лаги. Паркетные доски покрыты лаком еще на заводе, поэтому никакой дополнительной обработки не требуют.

Щитовой паркет состоит из основы (щита), на которую наклеены паркетные планки. Он удобнее штучного в том плане, что позволяет быстро выполнить работу. Щитовой паркет стелется по лагам. Предварительно укладывают маячные ряды. Вдоль смежных стен натягивают 2 пересекающихся шнура под углом в 90°, расстояние при этом должно быть равно размеру щита плюс 1 см. Ориентируясь на шнуры в виде буквы «Г» настилают 2 ряда щитов. Уложив и закрепив первый щит, в пазы вкладывают соединительные рейки, на которые насаживают следующий щит. К лагам щиты прибиваются гвоздями. Уложив весь паркет, его очищают от мусора, протирают влажной тряпкой и выравнивают рубанком или шерхебелем.

Окончательную зачистку поверхности осуществляют циклей. В завершение паркет покрывают лаком.

Инновация! Недавно было разработано половое покрытие из пробкового дуба, экологически чистого материала, отличающегося широкой спектром моделей, фактуры, рисунка и цвета. Пробковый паркет по своим качествам не уступает традиционному деревянному. К его достоинствам относятся:

1) долговечность, высокая износоустойчивость;2) отличные звуко– и теплоизоляционные свойства;3) антиаллергенность;4) низкая теплопроводность;5) упругость, благодаря которой повышена ударопрочность;6) повышенная сопротивляемость скольжению;7) антистатичность (не накапливает статического электричества, вследствие чего не притягивает пыль);8) декоративность.

При правильной укладке и эксплуатации производители дают десятилетнюю гарантию на износ. Паркет из средиземнорского пробкового дуба легок в уходе, для него рекомендуется обычная влажная уборка.

Паркет производится в виде листов размерами 600 × 300 × 3 мм и в виде рулонов 10 м × 1 м × 2 мм. Толщина плит – 3,2–6,4 мм.

Ламинированные полы. Примерно 20 лет назад был разработан принципиально новый заменитель паркета – так называемое ламинированное напольное покрытие, или ламинат. Он представляет собой многослойное напольное покрытие. Поскольку чаще всего он имитирует дерево, его стали называть ламинированным паркетом.

В настоящее время имеются его разновидности, имитирующие металл, натуральный камень и гладко окрашенные поверхности.

Ламинат – это планки (доски), имеющие следующие размеры: длина – 1,2–1,7 м, ширина – 20 см, толщина – 6–14 мм. В основе лежит древесно-волокнистая плита, реже ДСП. Ламинат состоит из следующих элементов:

1) твердое износоустойчивое покрытие;2) декоративное покрытие, не подверженное ультрафиолетовому излучению;3) дополнительное покрытие для усиления поверхности самой панели и особенно кромок, благодаря которому материал обладает повышенной твердостью и удароустойчивостью;4) пропитка паза и вставного шипа, что защищает доску от проникновения влаги;5) обратная сторона, пропитанная смолами, которые позволяют материалу сохранять форму и не пропускать влагу.

Достоинствами данного материала являются:

1) абразивная устойчивость;2) сопротивляемость повышенным нагрузкам;3) ударопрочность;4) устойчивость к средствам бытовой химии;5) термостойкость;6) гигиеничность (не требует особого ухода);7) теплопроводность (укладывается на обогреваемый пол);8) антистатичность;9) легкость в укладке.

Однако ламинат не лишен некоторых недостатков. Например, он отличается высокими акустическими характеристиками, то есть является хорошим резонатором звука.

Кроме того, он плохо держит тепло и, несмотря на влагостойкую пропитку, не рекомендуется для ванных комнат и санузлов.

Существует ламинат разного класса (21, 22, 23, 31, 32, 33) в зависимости от помещения, в котором он будет использоваться. Например, ламинат 21 предназначен для жилых помещений с легкой нагрузкой, 22 – со средней, 23 —с высокой. Ламинаты 31–33 – так называемые коммерческие ламинаты, разработанные для общественных помещений.

Под ламинат должна быть подготовлена идеально ровная и гладкая поверхность, что достигается цементной стяжкой. Цементная стяжка под него не отличается от традиционной, описанной выше.

Перед укладкой ламинат должен находиться в помещении в упаковке не менее 2 дней. При этом температура в комнате должна составлять 20 °C, а влажность – 75 %.

Ламинат специалисты выкладывают, не применяя жесткого крепления, образуя так называемые плавающие полы.

Укладка ламината осуществляется следующим образом:

1) пробковая прослойка;2) полиэтиленовая пленка с фольгой для гидроизоляции;3) утеплитель, который входит в комплект;4) собственно панели без применения клеевой основы.

Панели скрепляют шпунтами на клею, выступающий излишек которого удаляют ветошью. Пазы следует проклеивать особенно тщательно во избежание проникновения влаги. Между стеной и панелями оставляют зазор до 10 мм, так как ламинат после укладки раздвигается примерно на 8 мм. Последующие ряды панелей кладут так, чтобы их торцы в смежных рядах смещались относительно друг друга на 30–50 см. Это поможет равномерно распределить нагрузку на стыкующиеся панели. Укладывая последний ряд, шпунты панелей вдавливают в предыдущий ряд деревянными клиньями, прижатыми к стене. Если возникнет необходимость распилить панель, следует воспользоваться электропилой, так как она дает гладкий срез.

Плиточные полы. Керамическая плитка на основе минерального сырья – это отличный отделочный материал, в том числе и для пола кухни, ванной комнаты и санузла. Остановимся на плитке для пола. Она имеет толщину 5–13 мм и обладает неплохими прочностными качествами.

Лицевая сторона выполнена рифленой, чтобы плитка не была скользкой. Она обладает рядом свойств, которые являются первостепенными для полового покрытия. Среди них твердость, прочность, огнеупорность, устойчивость к агрессивным жидкостям и гигиеничность. Приобретая плитку, как показывает опыт, в среднем необходимо покупать ее на 10–15 % больше, чем площадь помещения, для которого она рассчитывается. Чтобы плиточное покрытие было качественным, необходимо соблюдать простые правила, что позволит справиться с этой работой даже неопытному отделочнику.

1. Основание под плитку должно быть абсолютно ровным и прочным.2. Перед укладкой выбирают рисунок и в соответствии с ним определяют необходимое количество материала.3. Решают на какую основу будет крепиться плитку – клей или цементный раствор.4. Рисунок узора переносят на бумагу, раскрашивают, если предполагается многоцветный рисунок. Такая схема не позволит ошибиться при укладке.5. Проверяют горизонтальность и влажность поверхности, после чего грунтуют ее водонепроницаемой жидкостью.6. Для укладки используют цементный клей, мастики или готовые клеевые составы. Эти средства применяют в соответствии с инструкцией. На отвердение обычно отводится 24 ч.7. Перед укладкой плитку замачивают в воде, чтобы уменьшить количество влаги, которую она впитает из раствора. В результате этого адгезия улучшится.8. Разрезают плитку стеклорезом или плиткорезом. Овальные вырезы обкусывают кусачками и сглаживают края рашпилем.

Расстояние между плитками должно быть равно 2 мм. В помещении, для которого характерны резкие колебания температуры, оно должно быть еще больше – не менее 2 мм и не более 1 см.

Инновация! Керамический гранит – достаточно новый материал в строительной индустрии. Он отличается высокими физико-механическими характеристиками и особой декоративностью и производится в виде плиток на современном технологическом оборудовании, которое позволяет удалить из исходного сырья вредные примеси.

В сырьевую массу вводят пигменты и формуют под давлением 500 кгс/см2 плитки, которые после этого подвергаются обжигу при температуре 1250 °C. В результате получается высокопрочная, долговечная, твердая плитка, которая при толщине 7,5–12 мм имеет размеры 20 × 20, 30 × 30 см и др.

Полученный материал не уступает природному по морозоустойчивости, термо– и износостойкости, а радиационный фон отсутствует. Рельефная лицевая поверхность делает плитку нескользкой даже в условиях влажного помещения.

Полы из полимерных материалов. Покрытия из полимерных материалов достаточно дешевы, просты в исполнении, эластичны, декоративны и прочны. Наиболее известный представитель этого типа напольных материалов – линолеум – дал название всей группе, но они далеко не однородны. В зависимости от связующего вещества линолеумы делятся на:

1) натуральный;2) поливинилхлоридный (ПВХ);3) алкидный (глифталевый);4) коллоксилиновый;5) резиновый (релин).

В зависимости от наличия или отсутствия основы линолеум бывает безосновным и на основе. Первый производят из смол, масел, наполнителей, пластификаторов и пигментов, которые в процессе смешиваются и формуются в полотнища. Так изготавливается однослойный линолеум. Из-за его однородности по всей толщине он называется гомогенным. В производстве более экономичным является двухслойный линолеум, состоящий из подстилающей основы и поверхностного слоя.

Натуральный линолеум производится из естественных компонентов (масла, пробковой и древесной муки, молотого известняка, живицы и белых пигментов). Основой является джутовая ткань. Он экологически безопасен. После укладки на него наносят специальный грязеотталкивающий состав и полируют, что повторяется 1–2 раза в год.

Поливинилхлоридный линолеум производится на тканевой или теплоизоляционной нетканой основе, бывает одно– и многослойным, а также безосновным. Основные недостатки этого покрытия – существенная усадка, потеря эластичности при низких температурах и коробление у кромок.

Алкидный (глифталевый) линолеум создан на основе алкидной смолы и имеет тканевую основу. Он отличается высокими тепло– и звукоизоляционными свойствами. К его минусам относятся хрупкость и склонность к трещинообразованию.

Коллоксилиновый линолеум выпускается на основе нитроцеллюлозы, бывает безосновным и однослойным. Плюсы – влагоустойчив, эластичен и довольно гибок. Минус – повышенная горючесть.

Релин производится двухслойным. Нижним слоем является смесь резины с битумом, а верхним – синтетический каучук, наполнитель или пигмент.

Инновация! Особым видом является известный своими звукоизоляционными свойствами линолеум на вспененной основе. Он представляет собой полугибкое полотно, которое состоит их 4 слоев. Основой является вспененный винил, затем идет слой, армированный стекловолокном (задача которого – обеспечить устойчивость к деформации), 3-й слой – ПВХ с нанесенными рисунком и текстурой, 4-й слой – прозрачный износоустойчивый слой ПВХ толщиной 0,1–0,15 мм, который устойчив к истиранию и механическим повреждениям.

Характеристики этого типа линолеума:

1) долговечность;2) легкость в уходе;3) устойчивость к мягким моющим средствам.

Выпускается в рулонах шириной 2, 3 или 4 м и толщиной 2–3,5 мм.

Широкий ассортимент линолеумов дает возможность подобрать такой, который будет соответствовать размеру помещения, и в этом случае можно уложить бесшовное напольное покрытие, которое будет закреплено только плинтусом по периметру. Порядок работы такой: отрезают кусок необходимого размера, расстилают на ровной поверхности и выдерживают как минимум 2 суток. Когда материал отлежится, а вздутия исчезнут, его можно раскраивать.

Если возникает необходимость приклеить линолеум, то основание под него готовят заранее. Линолеум не терпит даже малейших неровностей и буквально обтекает их. Это проявляется на поверхности и снижает общее впечатление от покрытия. Как правило, линолеум наклеивают с помощью тех же средств, что и керамическую плитку, о чем было сказано выше. Способ использования представлен в инструкции. Полное приклеивание применяют только в общественных местах, там, где возникает необходимость соединить 2 куска и более. Чтобы приклеить линолеум, укладывают покрытие на сухой пол, отгибают половину куска, наносят клей и выдерживают его в таком положении 10 мин, потом аккуратно укладывают на место, не допуская появления пузырей. Аналогично поступают с другой половиной. Если необходимо приклеить несколько кусков, то следует совместить рисунок. Для высыхания линолеум оставляют на 2 ч и более.

Инновация! Холодная и горячая сварка линолеума. Рассмотрим 1-й способ. Больший кусок линолеума укладывают так, как было описано выше, расстилают другой по размеру кусок, совмещая рисунок, причем 2-й пласт должен перекрывать 1-й, как минимум, на 50 мм. Затем контролируют совмещение рисунка. В месте перекрытия пластов прикладывают линейку и ножом прорезают насквозь оба пласта. Потом на пол на участке стыка наклеивают двустороннюю клейкую ленту (лучше всего использовать ленту на тканевой основе), на нее кладут линолеум, сверху наклеивают малярную ленту (для защиты линолеума от попадания вещества холодной сварки), прорезают ее по линии шва, в разрез заливают клей, через 30 мин ленту снимают.

Соединить куски линолеума можно и горячим способом.

Для этого их раскладывают на полу, с помощью особой ручной стамески кромки состыкованных кусков обрабатываются для образования канавки, после чего в насадку строительного фена заправляют шнур. Затем прокладывают его по канавке, одновременно нагревая. В результате шнур впаивается в канавку и соединяет пласты линолеума. После охлаждения излишек шнура, выступающий над поверхностью полотнища, срезают дугообразным ножом. Этот способ используется только для сварки коммерческого линолеума.

Ковровое покрытие (ковролин). Ковровые покрытия отличаются долговечностью (10–15 лет), универсальностью (настилаются в различных помещениях, кроме влажных) и не вызывают затруднений при укладывании.

Производят ковролин из синтетических волокон – нейлона, акрила, полиэстера и полипропилена. Основой для него служит джут.

Ковролин на тканевой основе настилают на различные поверхности. Для повышения комфортности под него подкладывают подложку из войлока толщиной 5–10 мм, благодаря чему улучшаются тепло– и звукоизоляция.

Чтобы ковровое покрытие не образовало волны, его расстилают и выдерживают несколько дней. Для укладки ковролина применяют различные способы:

1) свободная укладка;2) укладка с применение двустороннего скотча;3) метод ровных краев (ковролин закрепляется двусторонним скотчем вплотную к плинтусам);4) наклеивание;5) стретчинг.

Выбор способа определяется основой покрытия, характером помещения, для которого оно предназначается, состоянием пола и свойствами клея.

Свободную укладку (то есть без наклеивания) применяют в том случае, если ковролин настилают поверх паркета, мрамора и т. п. Он раскатывается и разрезается с увеличенными допусками. Если ширины покрытия недостаточно, используют несколько полос, а места стыка фиксируют с помощью двусторонней клейкой ленты, то же самое выполняют у дверей и стен.

Чтобы наклеить ковролин, достаточно проклеить стыки и края. Для этого используется клей ПВА.

Стретчинг – способ укладки, основанный на таком свойстве ковролина, как эластичность. При этом ковролин укладывают на рейки, прибитые вдоль стен, в которые под небольшим углом вбиты гвозди. После этого ковролин натягивают на них, применяя специальные приспособления. Независимо от способа укладки следует учитывать направление ворса покрытия, его тип и даже направление света. При имеющемся рисунке нужно сохранить его геометрию. У дверных коробок укладывают порожки с 2 пазами, гладкие или односторонние.

До полного высыхания (3–4 дня) мебель устанавливать нельзя.

Наливные полы из полимерных материалов. Было разработано несколько их видов, которые базируются на эпоксидных, акриловых, полиэфирных и полиуретановых смолах. Для жилых помещений допустимы полиуретановые композиции, которые довольно прочные и износостойкие. Полы, выполненные по этой технологии, обладают также хорошими тепло– и звукоизоляционными характеристиками.

Толщина наливных полов не превышает 25–30 мм. Основание под них необходимо подготовить, чтобы не было ни углублений, ни выбоин, ни других дефектов. Кроме того, его следует зашпаклевать и загрунтовать.

Перед нанесением состав нужно тщательно перемешать, используя для этого дрель со специальной насадкой. Затем смесь выливают на подготовленную поверхность и распределяют по всей площади. Чтобы не допустить образования воздушных пузырьков, используют игольчатый валик, которым обрабатывают всю поверхность. На полностью просохший слой наносится чистовой слой, который должен высохнуть. Пол можно будет эксплуатировать примерно через 5 дней. Во время сушки необходимо обеспечить хорошую вентиляцию.

На просохший слой наносят 2 слоя лака, причем во 2-й можно добавить декоративный наполнитель.

Инновация! Полы с подогревом – это новая технология, которая стала активно использоваться совсем недавно. Подогреваемые полы позволяют изменить в помещении конвекционные потоки, благодаря чему пол становится теплым. При этом можно на несколько градусов понизить температуру в доме, не ощутив никакого дискомфорта. Разработаны 2 способа устройства теплых полов – водоциркулярный и электрический.

Водоциркулярный способ заключается в прокладке в полу водяных регистров. Источником обогрева может быть, как центральное, так и индивидуальное отопление, установленное в частном доме. Циркулярный контур изготавливают из полипропиленовых или металлополимерных труб. Их соединяют между собой латунными муфтами с накидной гайкой. Существует несколько схем укладки труб:

– змейкой;– улиткой (спиральный способ);– многоконтурная укладка.

1-й вариант является самым распространенным, но имеет существенный недостаток: температура воды на выходе из контура будет ниже, в результате тепло распределяется по поверхности пола неравномерно. В связи с этим данную схему можно использовать в помещениях небольшой площади, например в туалете.

2-й вариант лишен данного недостатка, но при монтаже существенно увеличивается расход материалов (примерно в 2 раза). Кроме того, этот способ не подходит для обогрева больших площадей, так как скорость циркуляции воды будет достаточно медленной, и тогда возникнут потери тепла за счет обогрева обратной трубы.

3-й вариант представляет собой систему, при которой спирально укладывается несколько контуров обогрева. Подсоединение контуров к системе отопления осуществляется параллельно. Благодаря этому мы имеем высокую скорость циркуляции воды в системе, возможность регулирования степени обогрева за счет отключения или включения контура. Помимо этого, в случае повреждения можно произвести автономный ремонт, не отключая всей системы обогрева. Работа системы напольного подогрева будет эффективной при условии качественной теплоизоляции пола. На входе в отопительную систему следует установить регуляторы.

Электрический обогрев осуществляется с помощью нагревательного кабеля высокого сопротивления, термодатчика и системы регуляции. Электрические элементы данной системы устанавливают на поверхности бетонного пола, после чего заливают раствором (толщина слоя стяжки должна быть 3,5–5 см) или накрывают соответствующим покрытием. Кабель фиксируется монтажными лентами. Наружу выводятся только кабель и терморегулятор, что позволяет регулировать температуру в каждой комнате. Усиленная изоляция делает такую систему обогрева безопасной.

При установке кабеля в слой стяжки берут обычный одно– либо двужильный кабель. Если предполагается укладка напольной плитки, лучше взять так называемую мини-систему, представляющую собой сетку из стеклоткани с закрепленной на ней нагревательной секцией. Система заделывается непосредственно плиточным клеем. Начало эксплуатации данных систем обогрева различно: для систем, заливаемых бетонным раствором, оно наступит через 28 дней, когда стяжка наберет прочность, а для мини-системы достаточно 14 дней.

Вентиляция пола. Благодаря лагам, которые являются конструктивной основой пола, происходит воздухообмен, предотвращающий появление сырости, при наличии которой создается благоприятная среда для развития микроорганизмов и грибов.

Традиционным способом обеспечение вентиляции подпольного пространства является устройство пристенных решеток, которые размещают над вентиляционными отверстиями в полу.

Решетка должна вставляться в место стыка 2 досок, чтобы прочность половой доски не нарушилась. Располагая ее, следует учесть конвекцию воздушных потоков и их направление в зависимости от положения отопительных приборов в комнате.

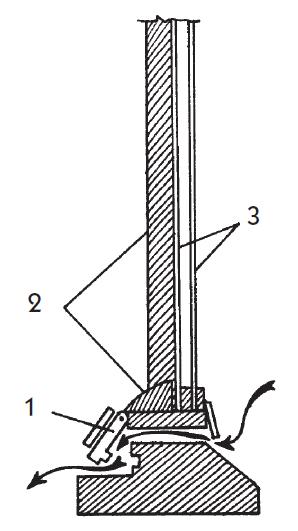

Одновременно с описанным способом применяют установку вентиляционных плинтусов, которые имеют отверстия, позволяющие воздуху циркулировать. Диаметр отверстий варьируется в пределах 10–15 мм. Вентиляционные плинтусы устанавливаются по противоположным стенам.

Вентиляция стен. Чтобы система вентиляции кирпичных стен была наиболее эффективной, необходимо предусмотреть надежную систему гидроизоляции от влаги, которая поступает снизу. Качественная гидроизоляция не допустит проникновения влаги во внутреннее помещение и образования конденсата на стенах. Поскольку увлажнения не избежать вследствие выпадения атмосферных осадков, необходимо продумать и осуществить вентиляцию плоскости стен. Комплекс гидроизоляционных и утеплительных мероприятий позволит сделать систему вентиляции наиболее эффективной. После выполнения этого комплекса работ образующийся поток воздуха будет перемещаться снизу вверх между утеплителем и обшивкой, благодаря чему будет создаваться нормальный температурно-влажностный режим.

Движение конвективных потоков возможно и сверху вниз, так как теплый воздух будет концентрироваться в верхней части и определять направление воздухопотока.

Наружные двери

Наружные двери бывают входными домовыми и квартирными. Согласно противопожарным нормам наружные двери жилого дома должны быть распашными. Конструкция состоит из дверной коробки, которая надежно фиксируется в дверном проеме, и 1 или 2 створок. Дверная коробка – это рама, составленная из брусков с фальцами, которые должны быть скреплены стальными накладками или распорными дюбелями.

Двери, через которые можно из помещения попасть на улицу, должны быть одновременно прочными, красивыми и защищенными от взлома. Для защиты от осадков (дождя или снега) их устанавливают со стороны, противоположной направлению преобладающих ветров. Эту же цель преследует сооружение тамбуров, навесов и козырьков всевозможных конструкций. При несоблюдении этих условий придется систематически заниматься ремонтом наружной двери.

Тамбур – это так называемое буферное помещение, основная задача которого заключается в том, чтобы не допускать попадания холодного воздуха с улицы внутрь дома, а теплого воздуха – на улицу. Следовательно, он служит теплоизоляции внутреннего пространства. Кроме того, он препятствует проникновению в дом грязи и снега.

Дверные блоки в основном изготавливаются из древесины, хотя в последние годы очень востребованы двери из стали, алюминия или их комбинации. Как остальные элементы в доме, дверь нуждается в тепло– и звукоизоляции, что осуществляется с помощью специальных материалов.

Чаще всего наружные двери имеют двойную обшивку, которая выполнена из 2 слоев склеенных или сбитых досок.

Филенчатая дверь (иначе ее называют дверью обвязочной конструкции) также может иметь двойную обшивку. Филенка может быть изготовлена из стекла и дерева. Их устанавливают в пазы обвязки, закрывая штапиком. Собственно элементы обвязки скрепляют в шип и паз, расклинивают и склеивают. Если толщина обвязки превышает 50 мм, устанавливают двойной шип.

Щитовая дверь (из брусков) бывает сплошной и решетчатой. Бруски склеивают, выравнивают лицевые стороны, оклеивают фанерой или листами ДВП.

Как установить наружную дверь. Надо сказать, что размеры дверного проема должны превышать размеры дверной коробки. При установке последней между ней и стеной необходимо оставить небольшой зазор (не менее 20 мм) для укладки теплоизоляционного слоя. Если полотна двери достаточно тяжелые, для установки дверной коробки следует использовать анкеры, которые заделываются в кладку еще на стадии возведения стен.

Дверная коробка может иметь порог, для которого используют 2 закладные детали. Если дверное полотно в ширину имеет более 1250 мм, коробку необходимо укрепить в середине верхнего горизонтального бруска с помощью шурупов. С боков она крепится нагелями, а порог и верх – шурупами.

Во избежание пустот и для того, чтобы дверь стояла строго вертикально, в местах крепления следует подложить планки. Чтобы она выглядела презентабельно, головки гвоздей и шурупов должны быть утоплены. Для этого используют специальный инструмент, который называется «зенкель» (сверло-копье, которое просверливает углубления), или треугольную лопаточку.

При установке наружной двери соблюдают определенную последовательность:

1) подготавливают дверной проем, тщательно зачистив его;2) вставляют дверную коробку в проем;3) проверяют горизонтальность размещения и прибивают порог;4) устанавливают дверную коробку со стороны петель и прибивают ее сверху и снизу;5) навешивают дверное полотно, чтобы проверить, насколько точно оно вошло (иногда оно задевает порог, в этом случае его нужно приподнять с помощью шайб, надетых на петли, или обстругать снизу);6) определяют, насколько плотно закрывается дверь, и испытывают функционирование замка;7) прикрепляют коробку со стороны замка и проверяют совместимость дверной коробки и полотна;8) испытывают, насколько легко дверь открывается и закрывается;9) окончательно прибивают дверную коробку со всех сторон;10) закрепляют наличники;11) зашпаклевывают утопленные шляпки крепежа.

По вертикали дверное полотно укрепляют обычно на расстоянии 50 см от верхнего бруска и 25 см от порога.

Чтобы прикрепить дверную коробку к стене, при возведении стен (это можно сделать и после того, как будут подняты стены) в них предусматривают закладные стальные детали. Далее коробку вставляют, выверяют, укрепляют с помощью клиньев, соединяют со стальной деталью. Чтобы не допустить выгибания вертикальных стоек дверной коробки, внутрь проема вставляют распорку или доску. После этого промежуток между дверной коробкой и стеной заполняют монтажной пеной. Работают именно в такой последовательности, так как, если дверь под действием пены выгнется, придется начинать все сначала.

Полотна наружных дверей навешивают на петли, имеющие невынимающиеся стержни, проследив за тем, чтобы двери открывались наружу.

Вместе с деревянной дверью или вместо нее можно установить современную дверь из окрашенной стали, которая продается сразу с коробкой в виде рамы, которая после проделанной работы заливается бетоном. В результате стена и дверная коробка образуют монолит.

Внутренние двери. Они предназначены не только для разграничения дома на зоны. Они являются элементом интерьера, поэтому их следует подбирать, учитывая размеры двери и рисунок самого полотна, так как двери могут визуально расширить или сузить внутреннее пространство. Немаловажно значение и места расположения. Здесь возможны варианты:

1) однодольная дверь может располагаться по оси или быть смещена от нее;2) двудольная дверь чаще всего устанавливается по оси, чем подчеркивает свое значение;3) роль складчатых и откатных дверей двояка, они трансформируют пространство, расширяя или ограничивая его. Это особенно актуально в том случае, если помещение совмещает несколько функций, например является кабинетом и гостиной, столовой и кухней и т. д.

Стандартная внутренняя дверь в высоту имеет 1981 мм, а ширина может быть различной (это зависит от страны-изготовителя или желания заказчика). Это же касается и толщины брусьев, из которых изготовлена дверная коробка. Для кирпичной перегородки (75 мм) подходят брусья толщиной 108 мм, для более толстых стен (100 мм) их толщина должна составлять 120 мм.

Внутренние двери могут быть распашными и трансформирующимися. Абрис контура первых может быть выполнен в виде прямоугольника или арки. Внутреннее заполнение бывает щитовым, филеночным или стеклянным, причем глухим, частично или полностью застекленным.

Внутренняя дверь может и открываться по-разному, это зависит от навески петель – левой или правой. Также бывают двери с так называемым качающимся полотном, позволяющим открывать двери в обе стороны.

Кроме того, внутренние двери могут быть одно– и двустворчатыми.

Обычную дверь можно установить и самостоятельно в описанной ниже последовательности. Приобретя элитную дверь, лучше воспользоваться услугами специалиста. В настоящее время двери продаются полностью укомплектованными – с дверной коробкой, петлями, упором, стопорной планкой и наличниками.

Двери должны быть установлены после того, как высохнет штукатурка или выбранным способом (например, гипсокартоном) будут отделаны внутренние стены, но обязательно до того, как будет настелен пол и укреплен плинтус.

В зависимости от желания или в силу необходимости двери могут открываться в любую сторону, но все-таки предпочтительно, чтобы они открывались в сторону входной двери. Таким же образом крепится дверь, ведущая на балкон или лоджию. Распашную внутреннюю деревянную дверь устанавливают в следующем порядке:

1) собирают верхнюю и боковые обвязки;2) вставляют дверную коробку в проем, для чего укладывают 3 части дверной коробки на пол, а затем устанавливают, совместив соосно упор двери и схваченные вполупотай верхнюю и правую боковую обвязки, скрепив их гвоздями длиной 75 мм. Точно так же устанавливают левую и верхнюю обвязки. Чтобы боковые части в нижней части дверной коробки оставались параллельными, между ними прибивают планку размером 50 × 25 мм;3) коробку поднимают и устанавливают в проеме;4) центруют ее строго посередине;5) с помощью линейки, угольника и уровня контролируют вертикальность и горизонтальность обвязки;6) если понадобится, конструкцию уплотняют;7) под дверную коробку подкладывают фанерные планки в тех местах, где она будет касаться стены, после чего проверяют вертикальность боковых элементов;8) прибивают коробку гвоздями длиной 65 мм без шляпок (в доме с кирпичными стенами – шурупами длиной 65 мм).

В комплекте с дверями поставляются и петли. Чтобы навесить дверь, части петель разъединяют, вынимают оси и привинчивают их на подготовленные места. Соответствующие части петель привинчивают в углубления, которые вырезаны в двери. Чтобы навесить дверь, под нее подкладывают подкладку, соосно направляют части петель на коробке и полотне и вкладывают оси.

После этого прибивают наличники вокруг дверной коробки. Начинать следует с верхнего элемента, установив его над дверью. Затем проверяют его горизонтальность и прибивают овальными гвоздями длиной 37 мм, отступив от угла 75 мм. Аналогично обрабатывают противоположный конец. Потом продолжают вбивать гвозди на расстоянии 150 мм друг от друга. Затем прикладывают боковые части к каркасу, проверяют правильность стыковки (угол должен быть равен строго 45°) и прибивают, постепенно перемещаясь сверху вниз. То же самое делают с другой стороны.

В завершение устанавливают дверные ручки.

Инновация! Помимо того что двери бывают деревянными, они выполняются из прессованной древесины мелкодисперсных фракций (МДФ). Их отличают прочность, долговечность и эстетичность. Лицевая часть таких дверей изготавливается из ламината или ценных пород древесины.

Пластиковые двери – это результат технического прогресса. Они легки, прочны, разнообразны по цвету и неплохо смотрятся в интерьере современного дома.

Окна

По своей функции окна отличаются от дверей. Если последние являются ограждающими конструкциями, то окна, помимо этого, предназначены для проветривания жилых помещений и регуляции количества солнечного света, который проникает внутрь комнат. Кроме того, они обеспечивают шумоизоляцию. Это зависит от толщины стекол, промежутка между ними и качества уплотнения не только притворов створок, но и стыков между оконными рамами, стенами, ставнями и подоконниками.

При несовершенстве конструкций через них могут происходить значительные потери тепла. Теплопотери и затраты на поддержание комфортной температуры в доме зависят от выбора конструкции остекления, материала обвязки переплетов и различных дополнительных элементов (например, жалюзи, занавесок и др.).

Одинарное остекление, в отличие от окон с двойным остеклением, недостаточно хорошо защищает от теплопотерь в зимнее время года. При установке последних между ними создается воздушная прослойка, которая препятствует утечке тепла, причем расстояние между переплетами должно составлять 40 мм. При несоблюдении необходимого расстояния между оконными переплетами зимой на них скапливается конденсат, который постепенно приводит к разрушению оконной рамы, выполненной из дерева.

Оконный блок состоит из стекла и рамы (обрамляющей конструкции), которые могут значительно различаться в зависимости от материала, из которого они выполнены, и применяемой технологии изготовления. Как и двери, окна классифицируются по различным признакам:

1) по характеру конструкции (могут быть одинарными, спаренными, раздельными);2) по материалу (изготовленными из дерева, пластика, металлопластика, металла, комбинированные);3) по особенностям остекления (одинарные, двойные, тройные, со спаренными и раздельными переплетами, обычное остекление или стеклопакет);4) по форме (прямоугольными, арочными и др.);5) по способу открывания.

Деревянные окна. Прогрессивные технологии дают возможность выбрать между традиционными окнами из древесины и пластиковыми.

Выбор в пользу деревянных окон объясняется следующими причинами:

1) экологичность исходного материала;2) привлекательный внешний вид;3) высокая прочность;4) легкость в обработке;5) неплохие тепло– и звукоизоляционные свойства.

Однако, помимо достоинств, деревянные окна имеют и недостатки, к которым можно отнести подверженность биологическому разрушению (гниению), поражение микроорганизмами, горючесть, гигроскопичность и необходимость систематического ухода.

Современный рынок насыщен оконными блоками отечественного и импортного производства. Они выполняются как из ценных пород древесины (бука, дуба и др.), так и из сосны с покрытием под дуб, орех и др.

Гарантией высокого качества является применение современных технологий при их изготовлении.

Инновация! Чтобы улучшить качество деревянных элементов окон, их подвергают вакуумной пропитке, после которой склеивают в отдельные бруски. Благодаря этому оконный брус становится многослойным, устойчивым к деформации и намного более прочным. Кроме того, их выдерживают для достижения необходимого уровня влажности, который контролируется специальными приборами.

При этом влажность древесины для коробок должна быть не более 12 %, для створок и фрамуг – 9 %, а для нагелей влажность древесины может быть на 2–3 % ниже, чем у основных элементов.

После этих мероприятий древесина проходит отбор, в процессе которого отсортировываются участки, не соответствующие ряду необходимых параметров, что в конечном итоге позволяет получить древесину улучшенного качества, а следовательно, и высококачественные изделия из нее. Технология склеивания бруса позволяет добиваться определенной текстуры деревянной поверхности. Весь процесс проходит под контролем специального компьютерного оборудования, благодаря которому не соответствующие стандарту участки удаляются, а качественные ламели сращиваются и спрессовываются с применением клея, в результате чего получают трехслойный брус. На завершающем этапе заготовки обрабатываются с применением оборудования, которое обеспечивает особую точность и чистоту полученных поверхностей.

Установка деревянных окон. В процессе кладки стен из кирпича или камня осуществляют установку деревянных оконных коробок.

Происходит это следующим способом: как только кладка достигает уровня окон, устанавливают раму, проверяют ее горизонтальность и вертикальность и укрепляют подпорками. Установление горизонтальных и вертикальных распорок предотвратит сдавливание коробки во время кладки.

Продолжая выкладывать стены, через 2–3 ряда контролируют возможное смещение стены. Чтобы уберечь раму от атмосферных осадков, ее заглубляют внутрь как минимум на половину кирпича. Для теплоизоляции под раму предварительно прокладывают слой войлока, обработанного антисептиком. Им же заполняют и промежутки между рамой и стеной. Для закрепления в раму до половины вбивают гвоздь, а вторую часть закладывают между рядами кирпичей.

По верху устанавливают железобетонную или металлическую перемычку либо в соответствии с проектом выкладывают арочную перемычку.

Вставив коробку в готовый проем, нижнюю перекладину выравнивают по уровню, а при необходимости используют клинья. Боковые стороны контролируют по отвесу. Убедившись в абсолютной правильности установки, коробку закрепляют ершами или цангами. Последние дают возможность прочно закрепить оконную конструкцию. Цангу вставляют в подготовленное отверстие в стене. Когда вкручивают болт, она разжимается и расклинивается в отверстии, действуя на распор.

Промежутки между коробкой и стеной можно заполнить традиционным способом (ветошью, пропитанной гипсовым раствором) или современным (легко и быстро выполнимым, надежным) – пенным заполнителем. Установленные ранее распорки должны оставаться в оконной коробке до полного застывания монтажной пены, чтобы не допустить прогиба брусков. Следующий этап – оштукатуривание и установка подоконников. Установка окон в рубленые стены несколько отличается от описанного выше процесса. В деревянных стенах по периметру предварительно вырубают паз или гребень, в который войдет паз или гребень оконной конструкции, образовавшиеся промежутки конопатят или забивают нащельниками.

Современные оконные рамы – это блоки с одинарным, двойным, тройным и даже четверным остеклением.

Каждая из этих конструкций имеет специальное предназначение. Например, для дачного дома, не предназначенного для постоянного проживания, вполне достаточно одинарного остекления. Наиболее часто применимыми являются окна с двойным остеклением, установленным в спаренном или двойном переплете. Окна с тройным остеклением устанавливаются в северных районах. Безусловно, наиболее высокими теплоизоляционными качествами обладают окна с четверным остеклением, но они достаточно тяжелые и дорогие, что ограничивает их использование.

Стекла в стеклопакетах соединяются различными способами, в соответствии с которыми они бывают клееными, паяными и сварными. Первые являются наиболее долговечными и экономичными. Между стеклом и переплетом имеется промежуток, так называемый температурный зазор, который заполняется специальной нетвердеющей мастикой. Его наличие необходимо для того, чтобы температурные колебания воздуха не отразились на прочностных качествах всей оконной конструкции. Воздушные прослойки в стеклопакетах разделены специальными распорными рамками, которые выполнены из алюминиевого профиля, толщина прослоек колеблется от 12 до 20 мм. Теплоизоляционные качества стеклопакетов высокие, что обеспечивается их герметичностью. Герметичность же препятствует проникновению в воздушную прослойку пылевых частиц и влаги. При этом она никак не влияет на степень освещенности помещения.

Инновация! Для предотвращения деформации стекол в стеклопакетах под действием солнечной радиации разработали особое солнцезащитное остекление, в качестве которого используют теплопоглощающие, тепло-отражающие и нейтрально окрашенные стекла. При двойном остеклении теплопоглощающее стекло устанавливают в наружный ряд, а в качестве внутреннего применяют теплоотражающее стекло. Такое использование стекол отличается наибольшей эффективностью, так как в холодное время года потери тепла уменьшаются, а температура на внутренней поверхности остекления повышается.

Для остекления деревянных окон используют листовое оконное стекло толщиной 2–6 мм. Стекла могут быть различными:

1) простыми;2) полированными;3) витражными;4) декоративными.