Книга: Все о строительстве дома. Современные материалы и технологии

Назад: Шаг 4. возводим стены

Дальше: Шаг 5. Крыша

Многослойные системы

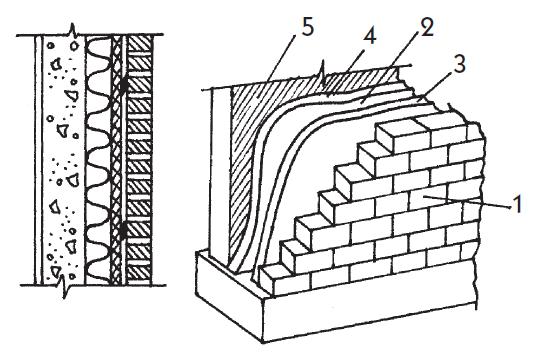

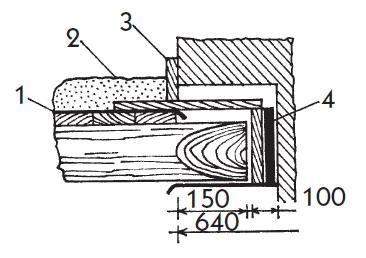

Многослойной называется система, в которой кирпичу отводится роль облицовочного кирпича. Есть 2 вида многослойных конструкций (рис. 56).

В первом случае кирпичная кладка является самонесущей, основную нагрузку воспринимает несущая стена, возведенная из ставших уже традиционных материалов – шлако– и керамзитобетона, полнотелого кирпича и др. Стену поднимают в следующем порядке: несущая стена, теплоизоляционные плиты и облицовочный слой кирпича. Слои соединяются Z-образными стальными связями, а несущая стена и облицовочная кладка соединяются железным поясом на уровне перекрытий.

Рис. 56. Многослойная система: 1 – наружная облицовка; 2 – вентиляционный зазор; 3 – ветрозащита; 4 – теплоизоляция; 5 – несущая стена

Конструкция во втором варианте устроена таким образом, что облицовочный и несущий слои жестко связаны между собой, поэтому воспринимают всю нагрузку от перекрытий и кровли и передают ее на фундамент. Внутренний слой выкладывается из блоков, которые выполнены в соответствии с новейшими технологиями (о них речь пойдет ниже).

Многослойные системы позволили:

1) защитить стены от чередующегося замораживания и оттаивания;2) сравнять колебания температуры основного массива стены;3) увеличить долговечность стен;4) сохранить полезную площадь дома;5) создать благоприятные условия для паропроницаемости стен.

Стены из легкого монолитного бетона

Если стены не требуют повышенной прочности, они могут быть возведены с применением легких бетонов, которые представлены в 2 формах – монолитные и мелкоблочные. Стены, построенные из этого материала, отличаются несложной технологией и достаточно дешевы, но при этом имеют неплохие эксплуатационные качества.

Наибольшее распространение получил шлакобетон, полученный на основе металлургического шлака, для увеличения прочности которого в него вводят примерно 10–20 % песка (в зависимости от объема шлака). Подробнее о получении и свойствах шлакобетона будет сказано ниже, а сейчас мы остановимся на технологии возведения стен из легкого монолитного бетона.

Для возведения стен из монолитного шлакобетона применяют переставную опалубку, высота которой обычно бывает 40–60 см.

На изготовлении опалубки и дут доски толщиной 40 мм. Чтобы облегчить процесс снятия опалубки, щиты с внутренней стороны покрывают пленкой или пергамином.

Процесс возведения стен начинается с установления с обеих сторон будущей стены через 1–1,5 м по периметру на всю высоту неподвижных стоек, диаметр которых варьируется от 10 до 15 см. К ним крепятся сбитые щиты опалубки, между которыми вставляются временные распорки. Между стойками и щитами забиваются клинья.

Оптимальная толщина стен из шлакобетона составляет 550–600 мм (если в качестве заполнителя применяют пемзу, их толщина может быть еще меньше – 450–500 мм).

Приготовленный шлакобетон заливают слоями толщиной до 20 см в опалубку и утрамбовывают. После застывания, на которое обычно уходит 2–3 дня (летом – 1 сутки), опалубку снимают и переставляют.

Стены защищают от прямых солнечных лучей 7–10 дней и время от времени смачивают водой, если стоит слишком жаркая погода.

Чтобы повысить теплоизоляционные свойства стен, их можно делать не монолитными, а оставлять внутренние пустоты. Плюсы этого очевидны: теплозащитные качества стен улучшаются, а расход шлакобетона уменьшается. Для создания пустот применяют вкладыши, на изготовление которых идет самый разнообразный материал (от более легкого бетона и пенопласта до газет, картона и т. п.). При использовании этой технологии следует помнить о следующем моменте: пустоты снижают несущую способность стен, поэтому прочностные качества шлакобетона необходимо будет усилить за счет использования раствора более высокой марки.

Примерно через 1 месяц можно приступить к отделке. За это время шлакобетон полностью просохнет и наберет прочность. Стены из монолитного шлакобетона снаружи оштукатуривают цементно-песчаным раствором, а изнутри облицовывают, например, гипсокартонном (это зависит от вкуса хозяина). Интересным технологическим приемом можно считать облицовку монолитных шлакобетонных стен кирпичом, благодаря чему стена, во-первых, приобретет презентабельный вид, во-вторых, при осуществлении расшивки швов не потребует последующей отделки. Кроме того, кирпичная кладка в ходе возведения монолитной стены сыграет роль внешней опалубки.

В процессе бетонирования необходимо предусмотреть укладку перемычек над дверными и оконными проемами. Обычно устраивают рядовые перемычки, длина опорных частей которых составляет 40–50 см с каждой стороны.

Кладка из легкобетонных блоков

Возможности использования легкобетонных блоков до конца еще не использованы, поэтому интерес к возведению стен из них не ослабевает. Рассмотрим некоторые из них.

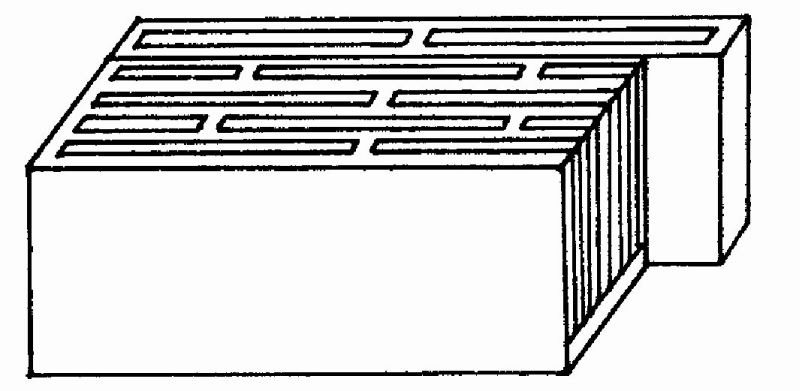

Облегченные керамические блоки и кирпичи хороши тем, что дают возможность не только снизить вес стен и существенно уменьшить нагрузку на фундамент, но и улучшить качество стен в плане теплоизоляции. В этом направлении развиваются современные строительные технологии. Например, недавно была разработана конструкция сверхтеплого кирпича «Термолюкс» (рис. 57), который обладает следующими характеристиками:

1) размеры – 250 × 120 × 88 мм;2) теплопроводность кладки – 0,2 м °К; Вт/(м × °С)3) прочность – 100–125 кг/см2;4) плотность – 900–1000 кг/м3;5) морозоустойчивость – не менее 25 циклов.

Рис. 57. Кирпич «Термолюкс»

Кирпич формуется пустотелым, благодаря чему уменьшаются его плотность, теплопроводность и масса. Он основан на принципе термоса. С тычковой стороны он имеет 5 воздушных прослоек, между которыми находятся перемычки, обеспечивающие прочность материала. Конструктивной особенность этого кирпича являются перемычки, расположенные в виде лабиринта. В результате во время кладки в толще стены создаются многочисленные воздушные прослойки, а так называемых мостиков холода – минимальное количество. Они представлены только тычковыми стенками и имеют минимальные размеры – 15 мм, но, поскольку они расположены в шахматном порядке, их значение практически сводится к нулю. Многочисленные воздушные пустоты способствуют тому, что перепад температуры внутри прослойки незначителен и составляет примерно 3 °C (с учетом разницы температур внутри и снаружи около 70 °C). Вследствие этого движение воздуха внутри прослоек отсутствует, следовательно, воздух максимально сопротивляется теплопередаче, т. е. служит отличным теплоизолятором.

Этот кирпич характеризуется еще одним весьма существенным качеством. В отличие от других материалов, которые, обладая высокими теплоизоляционными свойствами, имеют низкую прочность, он подходит для строительства многоэтажных зданий (вплоть до 9 этажей). Кладка также не представляет трудностей, так как ничем не отличается от обычной кирпичной кладки в 2,5 кирпича.

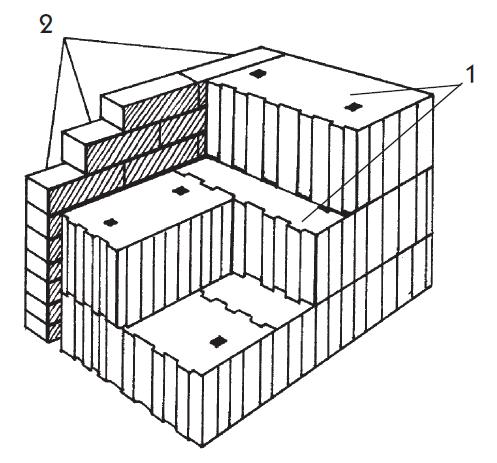

Крупноформатные блоки из поризованной керамики специально созданы для возведения наружных стен. Если обычный кирпич имеет стандартные размеры, форму, то крупноформатные блоки производятся разной конфигурации и образуют систему с пазогребневым зацеплением, что увеличивает прочность при кладке как стен, так и углов. На рис. 58 представлена кладка из крупноформатных блоков.

Блоки из поризованной керамики принципиально отличаются от обычных кирпичей. При их изготовлении в исходный материал (глину) вводят органические и минеральные добавки, которые способствуют порообразованию, чем достигается снижение веса как самого блока, так и ограждающей конструкции, то есть стены, которая будет из него сооружена. Кроме того, процесс кладки намного облегчается, что влечет за собой снижение трудовых и временных затрат.

Рис. 58. Кладка из крупноформатных блоков с облицовкой пустотелым кирпичом: 1 – блоки; 2 – кирпичи

Крупноформатные блоки по бокам снабжены пазами и гребнями, что является их немаловажным достоинством. Они изготовлены с такой степенью точности, что не только повышают прочностные качества стены и облегчают кладку, но и устраняют необходимость заполнять вертикальные швы раствором, который в результате этого значительно экономится. Есть еще один резерв для экономии раствора – ведение кладки с использованием пластиковой сетки, которой накрывают горизонтальные швы кладки, вследствие чего раствор не заполняет пустоты в блоках. Блоки совмещаются без зазора, что улучшает теплотехнические свойства стен. Если применять легкие растворы, тогда теплоизоляционный эффект возрастает. Крупноформатные блоки хорошо сочетаются в кладке со стандартным кирпичом, поэтому процесс можно совмещать с облицовкой обычным или силикатным кирпичом.

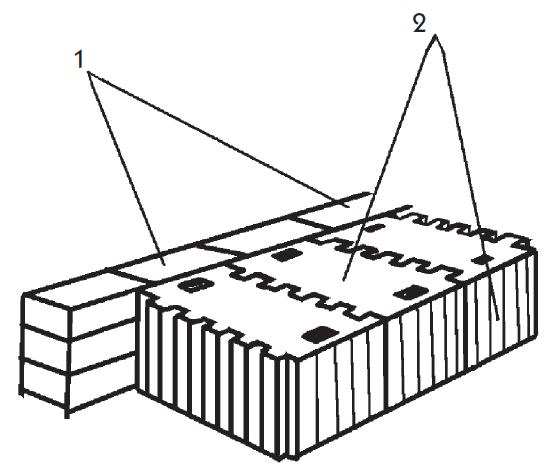

Для формирования в стенах проемов используют керамобетонные перемычки (рис. 59).

В длину они могут достигать 800–2100 мм. Керамобетонные перемычки прекрасно заменяют обычные железобетонные и смотрятся более органично на фоне стен, выполненных из крупноформатных блоков из поризованной керамики.

И последнее: стены из данных блоков практически не отличаются от деревянных, так как они поддерживают оптимальный температурно-влажностный режим, создавая комфортную обстановку в доме.

Рис. 59. Внутренняя облицовка кирпичом крупноформатной блочной кладки: 1 – кирпич; 2 – крупноформатный блок

Яблочные стены

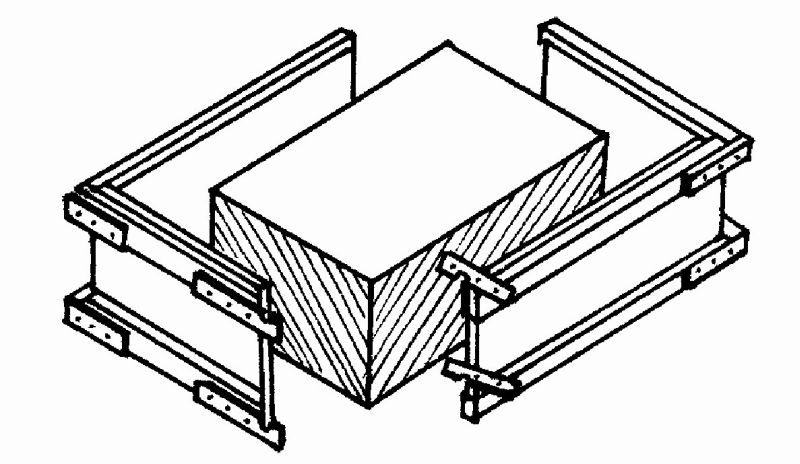

В домовом строительстве возведение блочных стен не является редкостью, тем более что сама технология несложная. Блоки изготавливают как в заводских условиях, так и самостоятельно. Их формуют в специальных разборных деревянных формах, которые представляют собой ящики без дна и с 2 разъемами, которые расположены диагонально (рис. 60).

Рис. 60. Форма для изготовления блоков

Чтобы уменьшить влагопоглотительную способность стенок, а также чтобы к ним не прилипал бетон, их покрывают нитроэмалью, пластиком или металлом.

Размеры блоков определяются толщиной стен, шириной дверных и оконных проемов и простенков. Кроме того, весьма важно удобство их переноски и укладки. Изготовленные блоки должны находиться в тени примерно 2–3 недели. При жарких или ветреных погодных условиях в течение 1 недели их следует время от времени увлажнять.

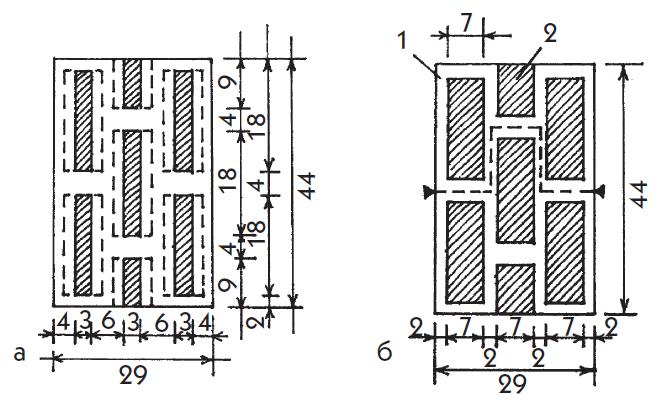

В последнее время популярны блоки с пустотами, для получения которых применяют пустотообразователи, как и в монолитных стенах. Кроме того, можно формовать блоки с изоляционными вкладышами, примерный размер которых составляет 290 × 240 × 440 мм (рис. 61).

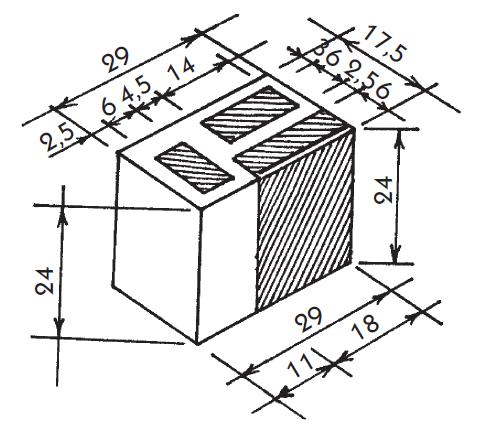

Теплоизолирующая характеристика стены из таких блоков сопоставима с кирпичной кладкой толщиной 900 мм. Объем блока из песчано-гравийной смеси составляет 30, 62 дм3, из легкого пенобетона – 16,95 дм3. Средняя масса – 40,3 кг, блоков-половинок – 18 кг, длина 215 мм. Для выравнивания углов формуют специальные угловые блоки массой 16,9 кг, длиной 175 мм и размером 29 × 24 × 17,5 см (рис. 62).

Рис. 61. Блоки из бетона на гравийно-песчаной смеси с вертикальными изоляционными вкладышами из легкого глинобетона: а – верхняя плоскость блока; б – нижняя плоскость блока; 1 – бетон; 2 – глинобетон

Для изоляционных вкладышей используют глинобетон плотностью 600 кг/м3 из опилок, пылеватого суглинка и вяжущих веществ. Их преимущества заключаются в том, что они отличаются достаточной прочностью, обладают неплохими теплоизоляционными свойствами и легко бетонируются в блоке. При формовке вкладышей необходимо выдерживать необходимые размеры, так как при увеличении толщины вкладыша ослабляются стенки блока, а при уменьшении увеличивается масса блока, следовательно, потребуется больше бетона.

Рис. 62. Угловой бетонный блок с вертикальными сквозными изоляционными вкладышами

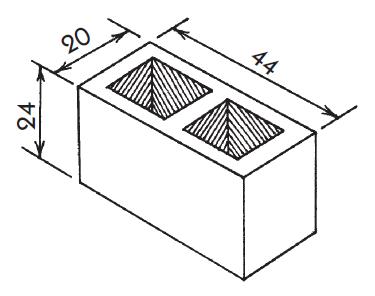

Для кладки стен из блоков используют известково-цементный раствор М25, расход которого составляет примерно 12 л на 1 м2. Для средней несущей стены изготавливают специальные блоки размером 20 × 24 × 44 см с 2 вертикальными несквозными пустотами (рис. 63), которые заполняют глинобетоном.

Рис. 63. Бетонный блок для средней несущей стены

Среднюю несущую стену не перевязывают с наружной стеной во избежание снижения теплоизоляции наружных стен, но соединяют с помощью металлических перемычек.

Для блоков средней несущей стены используется бетонная смесь М170.

Каменные стены

Стены из камня отличаются прочностью и долговечностью. Кроме того, будучи местным сырьем, они достаточно дешевы. Но камень – это холодный материал, поэтому стены из него потребуют применения утеплителей, в качестве которых могут выступать доски, гипсо-картонные, пенобетонные или древесно-стружечные плиты.

Их крепят с внутренней стороны. Для усиления теплоизоляции сторону плиты, обращенную к кладке, можно покрыть алюминиевой фольгой. Наружные стены оштукатуривают.

Камни, в отличие от кирпича, имеют неправильную форму. Кладку из них называют бутовой. Для удобства их необходимо подбирать примерно одинаковой высоты (не более 300 мм), причем они должны иметь 2 параллельные грани, которые называются постелями. Для кладки пригодны такие натуральные камни, как песчаник, ракушечник, туф, гранит и булыжник (для возведения фундамента здания не более 2 этажей) весом примерно 30 кг.

В случае большей массы они разбиваются на фрагменты, это называется плинтовкой. С плинтовкой совмещают приколку камней (подгонку под форму параллелепипеда) и скалывание острых углов во избежание травмирования.

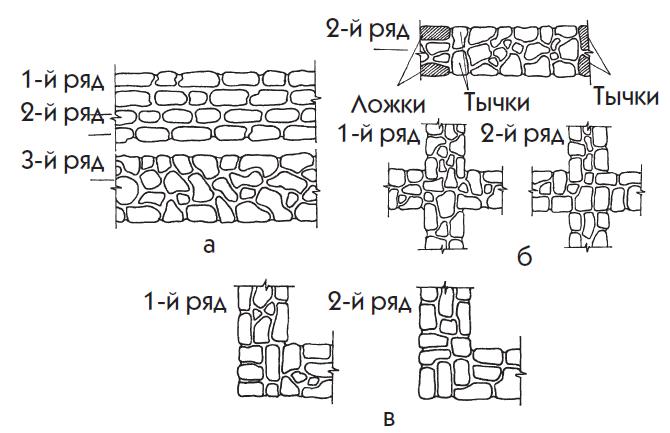

Как и при кирпичной кладке, во время бутовой осуществляют перевязку швов, при этом соблюдаются следующие правила:

1. Более крупные камни необходимо укладывать по углам и наружной версте.2. Массивные камни первого ряда следует утрамбовать в грунт.

После укладывания версты в нее максимально плотно выкладывают крупные камни, заполняя пустоты щебенкой, уплотняют и заливают раствором. Затем последовательно укладывают другие ряды, не забывая о перевязке швов.

В связи с неправильной формой камней трудно добиться строгой перевязки, как при кирпичной кладке. Поэтому подбор и раскладку камней в верстах их забутке осуществляют таким образом, чтобы укладывать, чередуя то длинные стороны (ложки), то короткие (тычки).

В смежных рядах над ложками укладывают тычки, и наоборот, обеспечивая таким способом перевязку бутовой кладки. То же самое относится к рядам при пересечениях и в углах (рис. 64).

Рис. 64. Перевязка бутовой кладки: а – стены; б – пересечения стен; в – углы

Для того чтобы обеспечить хотя бы приблизительную горизонтальность швов и одинаковую высоту ряда, подбирают камни высотой примерно 20–25 см. При этом допускается, чтобы в 1-м ряду укладывались несколько тонких камней или 1 крупный камень составлял 2 смежных ряда.

Разновидности бутовой кладки

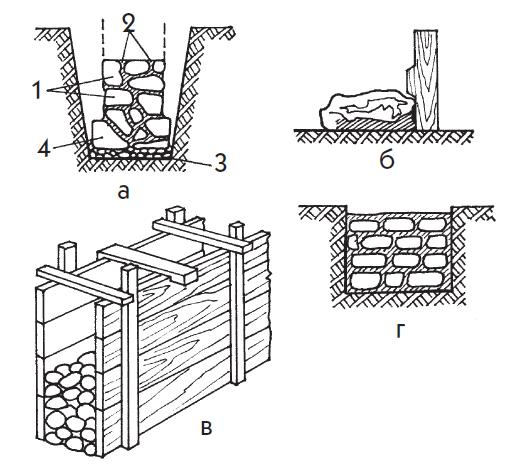

Бутовая кладка выполняется различными способами – «под лопатку», «под скобу» и «под залив» (рис. 65).

Кладку «под лопатку» осуществляют горизонтальными рядами, толщина которых должна составлять примерно 25 см. Процесс кладки одновременно ведут с подбором и приколкой камней, заполняя пустоты и перевязывая швы.

Для первого ряда подбирают постелистые камни, которые укладывают на сухое основание постелью вниз, уплотняют и засыпают пустоты мелкими камнями или щебенкой, а затем заливают жидким раствором (осадка конуса – 15 см). Последующую кладку выполняют порядно, приготовив пластичный раствор (осадка конуса – 4–6 см).

Рис. 65. Виды бутовой кладки: а – «под лопатку»; б – «под скобу»; в – в опалубке; г – враспор; 1 – верстовые камни; 2 – раствор; 3 – щебень; 4 – постелистые камни

Последовательность кладки:

1) на углах, пересечениях и через 4–5 м на прямых участках устанавливают на растворе маячные камни;2) укладывают версты;3) по маячным камням натягивают причалки;4) камни для верст подгоняют или подбирают по высоте, находят для каждого из них устойчивое положение, приподнимают, расстилают раствор, возвращают его на место и осаживают молотком;5) заполняют забутку;6) выполняют расщебенку (заполняют пустоты);7) выравнивают поверхность, заполняя углубления раствором.

После укладки верст приступают к заполнению забутки, для которой подойдут камни любой формы и размера. По забутке надо расстилать такое количество раствора, чтобы при погружении в него камней он выдавливался и полностью заполнял швы между ними. В противном случае снижаются прочностные свойства кладки. Заполняя забутку, следует чередовать тычковые и ложковые ряды, а также выполнять перевязку швов, осаживая камни молотком. В завершение выполняют расщебенку, заполняя промежутки между крупными камнями мелкими и погружая их в раствор ударами молотка. После этого для выравнивания углублений добавляют раствор. Остальные ряды выполняются в таком же порядке.

Кладку «под лопатку» можно выполнять и в опалубке, что особенно актуально при неровном бутовом камне. В этом случае получаются гладкие с обеих сторон стены.

Кладка «под скобу» – это разновидность кладки «под лопатку». Применяя ее, возводят столбы и укладывают простенки. Используя шаблон, для кладки подбирают примерно одинаковые по высоте камни.

Для кладки «под залив» специального подбора камней не требуется – используют любой бутовый камень или булыжник. Версты также не выкладываются. Опалубку устанавливают в отрытых траншеях. При плотном грунте и глубине траншеи не более 1,25 м кладку можно вести и без опалубки – враспор.

В обоих случаях при укладке 1-го ряда высотой до 25 см камень кладут прямо на сухой грунт, утрамбовывают, заполняют пустоты мелким щебнем и заливают жидким раствором.

Дальнейшая работа идет в той же последовательности. Кладка из бутового камня вследствие ее недостаточной прочности возможна лишь на непросадочных грунтах и для фундаментов в том случае, если высота дома не превышает 10 м.

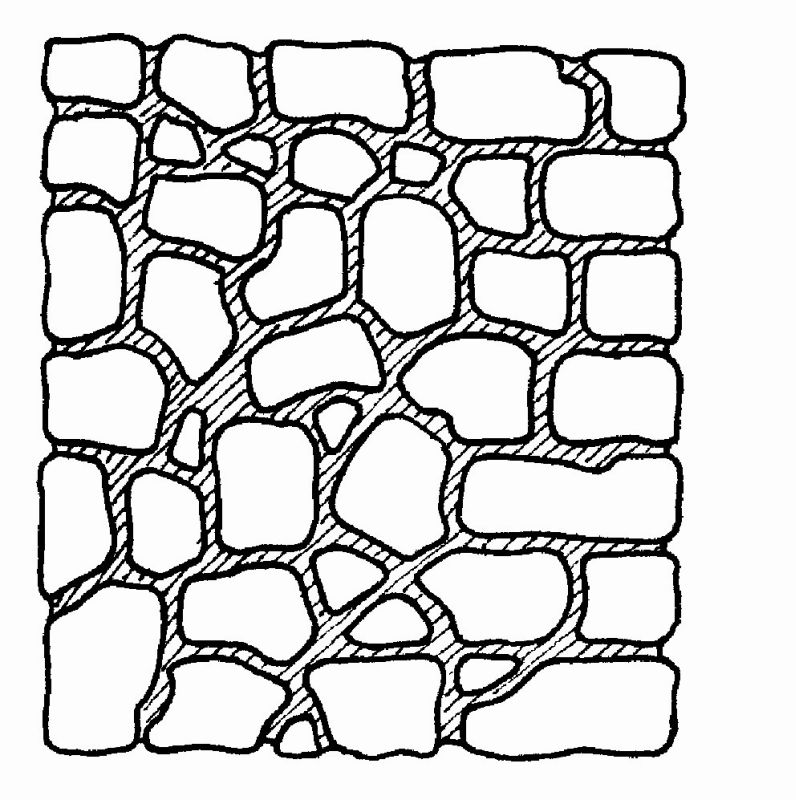

Существует еще один вариант, который называется циклопической кладкой (рис. 66) и применяется для создания необычной декоративной поверхности.

Укладывая камень способом «под лопатку», по наружной поверхности выкладывают камни необычной фактуры, размещая их в вертикальных рядах таким образом, чтобы образовывался затейливый рисунок из швов. Их ширина должна составлять примерно 2–4 см. Швы сначала выполняют выпуклыми, а потом расшивают.

Рис. 66. Циклопическая кладка

Перегородки

Внутреннее пространство дома, ограниченное капитальными стенами, разделяется на отдельные помещения. Стенки, с помощью которых это осуществляется, называются перегородками. Поскольку их функция отличается от назначения несущих стен, они могут выполняться из более легких материалов – дерева, шлакобетона и гипсокартона. Сооружают перегородки также из кирпича, железобетона и т. п. От конструктивного решения перегородок во многом зависят такие функциональные качества дома, как звуко– и теплоизоляция. Перегородки должны быть прочными и санитарно-гигиенически безопасными (гладкими, удобными в уходе и т. п.).

Площадь перегородок превышает площадь стен жилого дома примерно в 2,5 раза, а трудоемкость, связанная с их возведением, составляет около 20 % всех затрат. По своему назначению перегородки принято различать на стационарные и трансформирующиеся. По материалу, из которого они изготовлены, перегородки бывают:

1) деревянными (в том числе из ДВП, ДСП, досок, щитов и фибролита);2) кирпичными (из керамического и силикатного кирпича);3) бетонными (легко– и гипсобетонными);4) гипсовыми (из гипсокартонных листов и гипсоволокнистых плит).

По конструктивным особенностям перегородки бывают однослойными, то есть состоящими из однородного материала, многослойными, а также сплошными и каркасными.

Последние являются самыми распространенными. Они состоят из каркаса, заполнения и обшивки. Каркас представляет собой деревянные, пластмассовые, стальные и алюминиевые элементы.

Виды перегородок

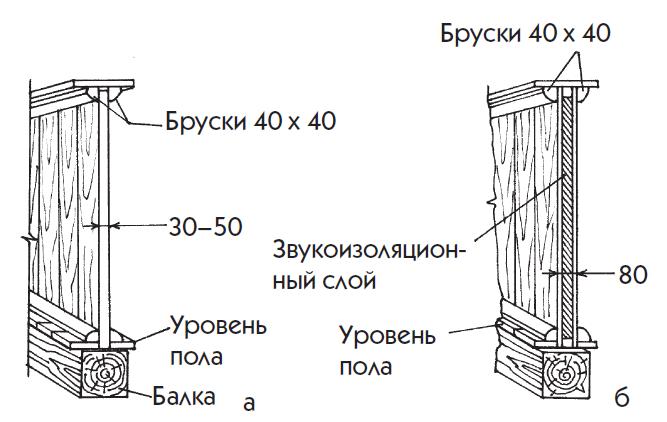

Деревянные перегородки должны быть толщиной не менее 50–100 мм. После установки их оштукатуривают, чтобы усилить звукоизоляцию. Деревянные конструкции проходят сверху по балкам, снизу – по лагам. Для их изготовления подходят обрезные доски толщиной 40–50 мм, которые скрепляют между собой круглыми деревянными шипами диаметром до 10 мм или гвоздями без шляпок.

Перегородки могут быт одинарными и двойными (рис. 67).

Первые выполняют из струганых досок (если планируется оштукатуривание перегородки, можно использовать и неструганые). Чтобы штукатурка на деревянной перегородке не лопалась и не отлетала, доски необходимо надколоть, в результате чего улучшится адгезия и будет предотвращено трещинообразование.

Рис. 67. Дощатые перегородки: а – одинарная; б – двойная

Сооружается перегородка следующим способом: к прибитой к потолку доске шириной, равной толщине перегородки, прибивают треугольный брусок, на который будут опираться доски перегородки, выставляют доски и закрепляют их еще одним треугольным бруском. Таким же образом доски крепятся и к полу. Кроме того, перегородки должны быть прикреплены к стенам. Если они деревянные, то перегородки прибиваются к стенам гвоздями. В кирпичных стенах предварительно проделывают отверстия, вставляют в них пробки, в которые и забивают гвозди, удерживающие перегородку.

Поскольку одинарные перегородки не отличаются хорошей звукоизоляцией, их лучше сделать двойными. Доски, их составляющие, имеют толщину 20–25 см, а бруски, на которые они набиты с 2 сторон, – сечение 50 × 50 или 50 × 60 мм. Технология их изготовления не отличается от сооружения одинарной перегородки. Для усиления звукоизоляции между перегородками вкладывают звукопоглощающий материал (пенопласт, керамзит и др.).

Если перегородки выполнены из качественных досок, их олифят, покрывают краской или лаком.

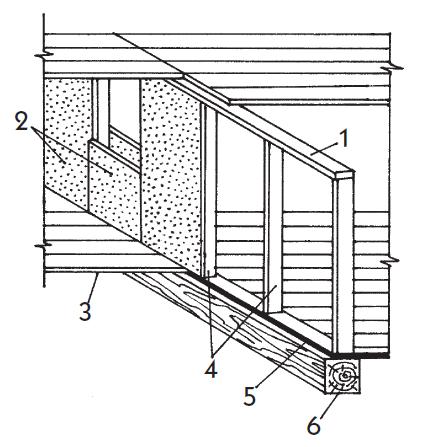

Более экономичными являются каркасно-обшивные перегородки (рис. 68), для которых каркасную конструкцию собирают с использованием шипов и устанавливают на лагу или балку.

Боковые стойки, как и в случае с одинарными и двойными перегородками, прибивают к стене. Между ними устанавливают промежуточные стойки с шагом примерно 50–90 см. Каркас обшивают досками, гипсокартонными листами ДВП или ДСП, пространство между которыми заполняют мелким шлаком. Для оформления дверного проема в перегородке предусматривают прокладку в каркасе горизонтальных брусков.

Рис. 68. Каркасно-обшивная перегородка: 1 – верхняя перевязка; 2 – обшивка; 3 – доски пола; 4 – стойки; 5 – нижняя обвязка; 6 – лага

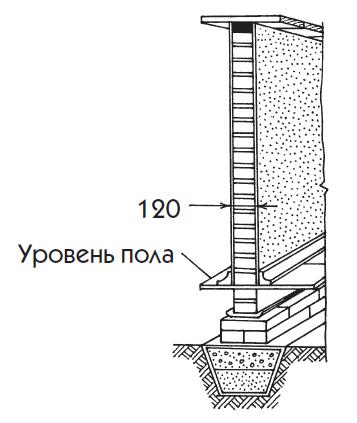

Кирпичная перегородка (рис. 69) достаточно тяжелая, поэтому и сооружают ее в кирпичных и каменных домах, предусматривая для ее возведения фундамент.

Рис. 69. Кирпичная перегородка

Для перегородки подойдет как красный, так и силикатный кирпич. Если выложить перегородку из бетонных блоков с различными заполнителями (например, из шлакобетона), тогда пространство комнаты немного уменьшится, поскольку блоки толще кирпича. Чаще всего толщина перегородки составляет половину кирпича, то есть 120 мм. Кирпич можно также поставить на ребро, выполнив через 3–5 ряда армирование кладки металлическими прутками диаметром 4 мм, которые закладывают в 20 мм от края перегородки. Выкладывая основные стены, в них необходимо выполнить штрабы или выбрать отдельные отверстия глубиной до 5 см. Отверстия-гнезда располагают таким образом, чтобы через 5–6 рядов перегородки 2–3 ряда заклинивались бы в них.

Кладка перегородки подобна кладке кирпичной стены. Чтобы впоследствии известково-гипсовая штукатурка лучше держалась, кладку ведут впустошовку. Поскольку не всегда удается закончить перегородку целым кирпичом, его нужно подгонять. Кроме того, оставшееся пространство можно заполнить раствором, утопив в нем кирпичный бой. Для уменьшения веса перегородки выполняют из пустотелого керамического кирпича.

Монолитные сплошные перегородки сооружают в опалубке, в которую заливают жидкий бетон. Для улучшения прочностных качеств бетон армируют сеткой, имеющей размер ячеек 150 × 200 мм и выполненной из стальной проволоки диаметром от 4 до 8 мм.

Панельные перегородки до последнего времени широко применялись в жилищном строительстве. К ним относятся гипсо-, керамзито– и железобетонные перегородки, а также перегородки из небетонных материалов.

Прокатные гипсобетонные перегородки производятся из гипсобетона, обладающего средней плотностью 1200–1400 кг/м3, марки 35. В его состав входят гипс, песок и опилки в соотношении 1: 1: 1. Такие материалы, как солома, камыш и ракушечник, также могут выступать в качестве заполнителя. Благодаря им панели обладают хорошими звукоизоляционными свойствами и достаточно малой массой. Параметры панелей: толщина – 60–80 мм, высота – 250–270 мм, длина – 300–600 мм. Панельные перегородки устанавливают на железобетонные плиты перекрытий, предварительно настелив слой из пергамина. При этом используют систему подкладных клиньев для выравнивания по высоте.

Гипсобетонные панели имеют деревянный каркас и гладкую поверхность. Электропроводка вмонтирована непосредственно в панель. Недостатками этого вида перегородок являются гидрофобность и хрупкость. Кроме того, монтаж предполагает использование грузоподъемной техники.

Мелкоразмерные панели перегородок. По длине и высоте они совпадают с размерами помещения. Выполняются из керамзито-, вермикулито-, перлитобетона и аэрированного пенобетона с включением пористых заполнителей. Эти панели характеризуются высокой прочностью, огнестойкостью и хорошими тепло– и звукоизоляционными свойствами.

При монтаже к полу крепится направляющая рейка, ей на потолке соответствует линия, проложенная цветной ниткой. Шовные поверхности очищают, увлажняют и смазывают клейстерным раствором. Панель ставят в вертикальное положение, временно укрепляя клиньями. Нижний край панели заполняют пенополиуретаном или минеральной ватой.

Инновация! Для возведения внутренних перегородок используют пазогребневые плиты. Точность изделий дает возможность не применять раствор. Вместо них берутся различные строительные герметики и мастики. Наличие пазов и гребней позволяет вести строительство даже в сейсмически неблагополучных районах. Применение пазогребневых плит устраняет отрицательный человеческий фактор, поскольку качество составляющих и возведение стен определяются самой технологией. Применение неквалифицированного труда возможно только при выполнении простейших операций.

Технология пазогребневых плит гарантирует:

1) экологичность жилого помещения;2) отсутствие мокрых процессов при возведении стен, сопряженных с грязью и т. п.;3) прочность и устойчивость конструкции;4) сокращение расхода отделочных материалов (не требует штукатурки, предполагает лишь наклеивание обоев);5) хорошие звукоизоляционные свойства;6) уменьшение сроков строительства.

Пазогребневая перегородка имеет ряд конструктивных особенностей, прежде всего это наличие паза и гребня со всех сторон – с торца, сверху и снизу. Точность посадки максимальная – ±0,5 мм. В связи с этим стена получается абсолютно ровной, что дает возможность вести кладку всухую. Скорость работ в 6–8 раз выше по сравнению с кирпичной кладкой. При этом вес перегородки в 4 раза меньше. Кроме того, пазогребневые плиты изготавливаются и с декорированной поверхностью.

Каркасные перегородки состоят из нескольких элементов – собственно каркаса, который выступает в качестве несущей конструкции, заполнения и обшивки. Каркас может быть выполнен из различных материалов – дерева, пластмассы, алюминия или стали.

Перегородка с деревянным каркасом – это конструкция, основными элементами которой являются деревянные бруски с сечением 30–50 × 50–100 мм, соединенные с помощью шурупов-саморезов. Деревянные составляющие каркаса предварительно обрабатываются антисептиками и огнезащитным составом. Максимальная высота монтируемого каркаса составляет 4100 мм. Вес 1 м2 готовой перегородки с установленным с 2 сторон одинарным слоем гипсокартона равен 31 кг (при сечении брусков 50 × 50 мм). Перегородка, выполненная из каркаса с двойной обшивкой гипсокартонными листами с 2 сторон, весит 50 кг.

Инновация! Стальные перфорированные профили – это исключительный по своим свойствам материал, который можно использовать при возведении перегородок. Достоинства металлического каркаса:

1) имеет небольшой вес, поэтому легко монтируется;2) негорючий;3) не выделяет вредных веществ;4) не подвержен механическим повреждениям;5) предполагает отделку листовыми материалами;6) при необходимости может разбираться и монтироваться в другом месте.

Металлические профили – главная составляющая металлического каркаса – представляют собой длинномерный элемент, произведенный способом холодной прокатки стальной ленты и имеющий длину 2750, 3000, 4000 или 4500 мм. Профили различаются по видам следующим образом:

– профили стоечные (ПС);– профили направляющие (ПН);– профили потолочные (ПП).

Каждый из них имеет продольные гофры, основное назначение которых – увеличение жесткости конструкции.

Металлические профили обшиваются гипсокартонными листами. Гипс – это природный материал, который отличается рядом положительных свойств. Он безвреден для здоровья и не имеет запаха. 93 % гипсокартонного листа составляет так называемый гипсовый сердечник, 6 % – картон, 1 % приходится на влагу, крахмал и органические поверхностно-активные вещества. Он имеет следующие размеры: длина – 2500 мм, ширина – 1200 мм, толщина – 12,5 мм.

Гипсокартонный лист при использовании соответствующей методики может стать гибким. Следовательно, из него можно создавать и округлые формы.

Систему отделки гипсокартоном применяют не только для возведения перегородок, но и для внутренней отделки помещений.

Вентиляция внутренних помещений

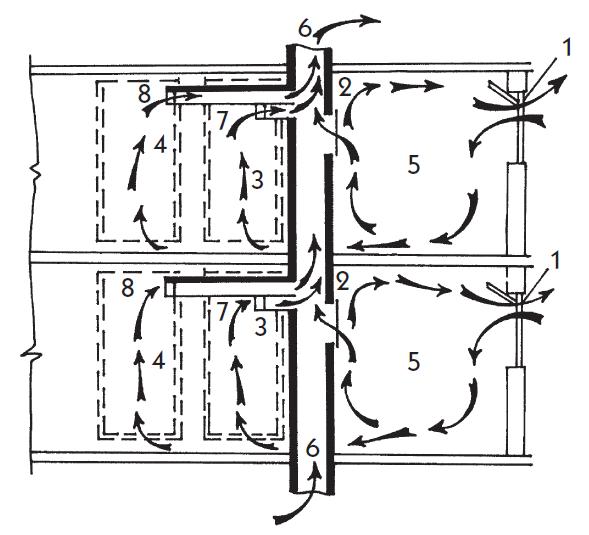

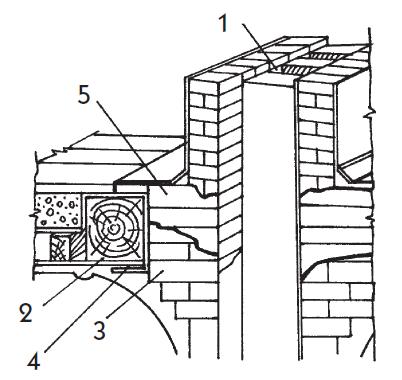

Без эффективной вентиляции внутренних помещений невозможно обеспечить жильцам комфортных условий. Это особенно важно для домов, в конструкции которых использовались бетонные блоки и панели. Традиционно в домах устраивались вентиляционные стояки (рис. 70).

Если учесть, что в настоящее время отдельные дома могут иметь несколько ванных комнат и санузлов, а также камины, необходимо обеспечить систему вентиляции внутренних помещений дома.

Согласно СНиПу 2.04.05–91 «Отопление, вентиляция и кондиционирование» предусмотрена норма воздухообмена для жилых помещений в размере 3 м3 на 1 м2 жилой площади. Чтобы содержание углекислоты не превышало приемлемый уровень, необходима замена воздуха в количестве примерно 30 м3/ч на каждого жильца.

Рис. 70. Движение воздуха в системе «кухня – ванна – туалет»: 1 – форточка; 2 – вентиляционное окно стояка; 3 – туалет; 4 – ванная комната; 5 – кухня; 6 – вентиляционный стояк; 7 – вентиляционное окно туалета; 8 – вентиляционное окно в ванной комнате

Воздухообмен между отдельными комнатами происходит через открытые двери или зазоры между дверными полотнами и полом. Но этого недостаточно, тем более если учесть что деревянные окна практически повсеместно заменяются на окна со стеклопакетами (не только одинарными). Если конструкция деревянных окон обеспечивала воздухообмен благодаря зазорам в конструкции, то новые оконные системы не дают такой возможности. ГОСТ 30674–99 «Блоки оконные из ПВХ» и ГОСТ 24700–99 «Блоки оконные деревянные со стеклопакетами» предусматривают наибольшее значение воздухопроницаемости на 1 м2 не более 3,5 м3/ч. Следовательно, прибывающего в помещение количества воздуха будет мало для компенсации усилий вытяжной системы, которая при таких условиях будет работать вполсилы.

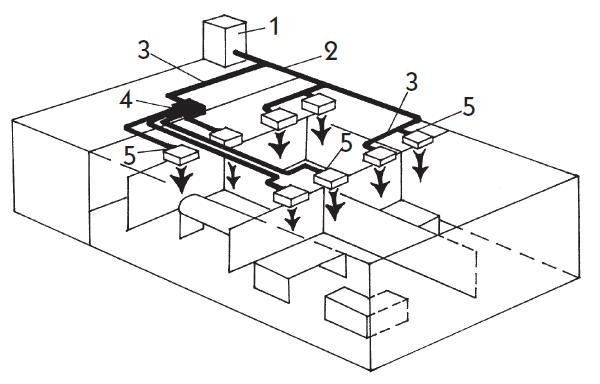

Если учесть, что воздухообмен между комнатами из-за уплотнителей в дверных системах снижен, то назревает необходимость в особых технических решениях. Таковой представляется система принудительной вентиляции. Она предполагает принудительную подачу воздуха по системе воздуховодов в помещениях с неэффективной или недостаточной вентиляцией (рис. 71).

Рис. 71. Принудительная вентиляция с разветвленным воздуховодом: 1 – нагнетающий вентилятор; 2 – основной воздуховод; 3 – ответвление; 4 – распределительная муфта; 5 – шумоглушители

Перекрытия

Они представляют собой важные конструктивные элементы дома, поэтому им необходимо уделять достаточное внимание. По местоположению перекрытия делятся на:

– междуэтажные;– чердачные.

Независимо от вида они должны:

– обладать определенными несущими характеристиками;– быть жесткими и давать минимальный прогиб;– обеспечивать огнестойкость, звуко– и теплоизоляцию.

Расчетная временная нагрузка чердачных перекрытий равна 1050 Н/м2, а междуэтажных и цокольных – 2100 Н/м2.

В расчетную временную нагрузку входит вес оборудования дома, мебели, людей и самой конструкции.

При постройке 2-этажного дома или дома мансардного типа в перекрытиях предусматривают специальные металлические или пластмассовые гильзы, через которые прокладываются сантехнические коммуникации. Зазор между трубами и гильзой заполняется материалами, которые должны обеспечить звуко– и теплоизоляцию.

В кирпичных домах, как правило, укладывают монолитные или сборные железобетонные перекрытия. Конструкции из дерева обычно встречаются в одноэтажных строениях, в которых чердак не используется как жилое помещение.

Главное достоинство железобетонных перекрытий – большая несущая способность, что особенно важно при возведении дома с подвалом, предназначенным для хозяйственных потребностей.

Междуэтажные перекрытия разделяют уровни дома. При одинаковом температурном режиме перекрытия на всех уровнях не нуждаются в дополнительном утеплении. При наличии неотапливаемых подвалов междуэтажное перекрытие следует дополнительно теплоизолировать. Не менее важна и звукоизоляция, так как различные шумы могут проникать с одного этажа на другой.

В отличие от междуэтажных перекрытий чердачные не характеризуются повышенной эксплуатационной нагрузкой и не нуждаются в особой звукоизоляции, но требуют утепления.

Сборные железобетонные элементы перекрытий выпускаются в виде:

– многопустотных настилов, которые укладываются на стены;– панелей, которые опираются на прогоны.

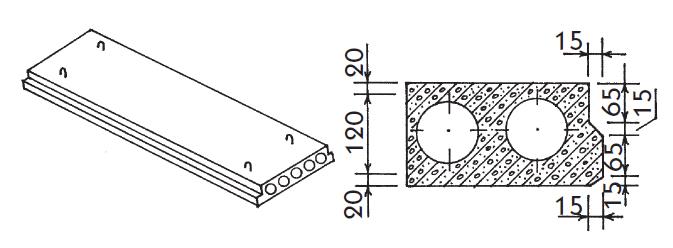

При разметке осей под несущие конструкции дома необходимо учитывать, что действительная длина настила и панели меньше номинальной соответственно на 3 и 1 см, а их ширина – на 1 см. Панели отличаются от настила размерами (рис. 72) и изготавливаются на ЖБК, где им придается специальная фактура под покраску потолков. В частном малоэтажном строительстве обычно укладывают ребристые панели и настилы, имеющие размеры 1,2 × 6 м.

Рис. 72. Пустотелая панель перекрытия (размеры в миллиметрах)

Панели и настилы отмечены специальной маркировкой из цифр и букв, которая указывает наименование изделия («П» – панель, «Н» – настил), на какую нагрузку оно рассчитано («Т» – тяжелая), а также его длину и ширину.

Для настилов, предназначенных под тяжелую нагрузку, используют цемент М300, для обычной нагрузки – М200, для панелей – только М200. Настилы и панели армируются сварными сетками.

Панели кладут на несущую стену, при этом длина опорной поверхности равна, как минимум, 10–15 см. Если панель имеет толщину 10 см, то эта поверхность должна быть не меньше. Стены, на которые укладываются панели и настилы, должны быть строго горизонтальными, поскольку нижняя поверхность служит потолком.

Панели имеют специальные плиты, которые облегчают их установку. Монтируя железобетонные настилы, их располагают таким образом, чтобы арматура приходилась на то место, где настил подвергается напряжению при растяжении (в консолях – вверху, в панелях – внизу).

Плюсы пустотных панелей и настилов:

1) повышенная прочность и долговечность (не менее 80 лет);2) экономичность (расход бетона снижен);3) относительно малый вес;4) повышенная звуко– и теплоизоляция.

Минусы железобетонных перекрытий:

1) осуществление монтажа с обязательным применением грузоподъемной техники;2) повышенная звукопроницаемость.

Железобетонные перекрытия укладываются на кирпичные, бетонные и шлакобетонные стены. Они прочные, но довольно тяжелые. Цокольное перекрытие, выполненное из железобетона, вполне целесообразно. Различают также сборные и монолитные перекрытия.

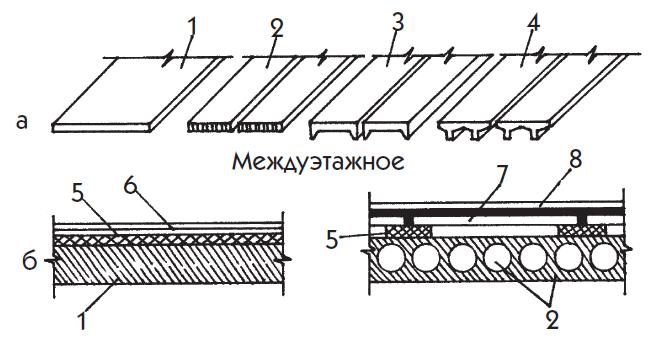

Рис. 73. Монолитные перекрытия: а – виды несущих плит; б – конструкции перекрытия; 1 – сплошная плита; 2 – круглопустотелая плита; 3 – ребристая плита; 4 – плита типа ТТ; 5 – изоляция от ударного шума; 6 – пол на стяжке; 7 – гипсобетонные плиты; 8 – пол

Монолитные перекрытия (рис. 73) сооружают, предварительно установив опалубку. Поскольку они частично переносят нагрузку с пола на несущие стены, их можно рассматривать в качестве жесткого каркаса дома.

Монолитные перекрытия бывают нескольких типов – плитными, балочными и ребристыми, а также есть перекрытия-вкладыши (рис. 74).

Металлическая арматура в плитных перекрытиях размещается по низу плиты, то есть в месте наибольшего растяжения.

Рис. 74. Монолитные железобетонные перекрытия: а – монолитная плита; б – балочное перекрытие; в – ребристое покрытие; 1 – поперечная арматура балки; 2 – балка; 3 – продольная главная арматура балки

Балочное перекрытие используется при ширине пролета более 3 м. Перекрытия по сборным железобетонным балкам используются в одноэтажном индивидуальном строительстве. На стенки укладывают железобетонные балки, соединяя их арматуру с металлическими стержнями плит. Расстояние между балками составляет 130–150 см. При этом пространство между балками перекрывается легкобетонными или пустотными плитами, швы между которыми заливают цементным раствором и тщательно затирают.

Ребристые перекрытия укладывают при необходимости получить ровную поверхность потолка. Расстояние между балками – 50–100 см. Если полет составляет более 6 м, его армируют добавочным поперечным ребром.

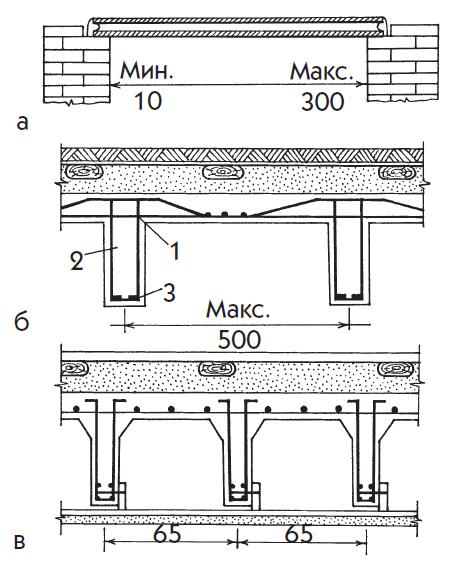

На арматурном каркасе предусматривают закладные детали, к ним будет крепиться подшивной потолок, который можно выполнить до бетонирования. Ребристые потолки отличаются трудоемкостью и тем, что требуется применение древесины. Перекрытия с вкладышами (рис. 75) устраивают таким же образом, как и ребристые, но в местах между ребрами вставляют вкладыши, которые являются одновременно опорой для ребер и нижней поверхностью опалубки плиты.

Рис. 75. Перекрытия с вкладышами: 1 – штукатурка; 2 – керамический вкладыш; 3 – арматура ребра

Они также будут служить основанием для штукатурки. В качестве вкладышей используют жесткие конструкции из обожженной глины. После размещения арматуры, их устанавливают в горизонтальную опалубку и заливают бетоном.

Монолитные бетонные перекрытия изготавливаются непосредственного на строительной площадке, поэтому не требуют применения грузоподъемных средств. Арматурный каркас для плиты не должен доходить до опалубки (которую монтируют из листа профнастила) примерно на 3–5 см. Это необходимо для того, чтобы бетонная масса полностью залила пространство. Повышенная несущая способность определяется металлической арматурой, диаметр прутков которой должен быть 8–12 мм.

Максимальная длина пролета для монолитной железобетонной плиты составляет не более 3 м. Каждый пролет бетонируется в процессе одного рабочего цикла.

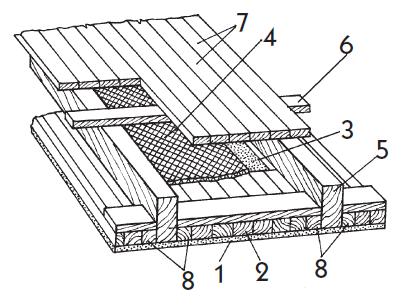

Рис. 76. Перекрытия по деревянным балкам: 1 – гипсокартонные листы; 2 – щит перекрытия; 3 – гидроизоляция; 4 – звукоизоляция; 5 – балка; 6 – лага; 7 – доски пола; 8 – черепные бруски балки

Перекрытия по деревянным балкам характерны для малоэтажных домов (рис. 76).

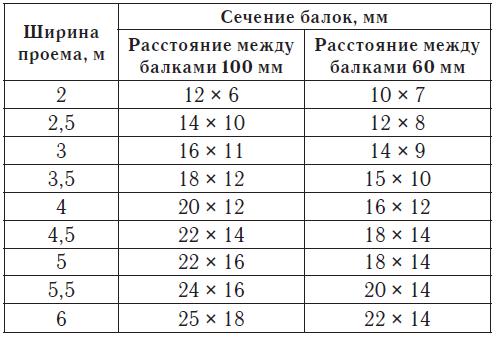

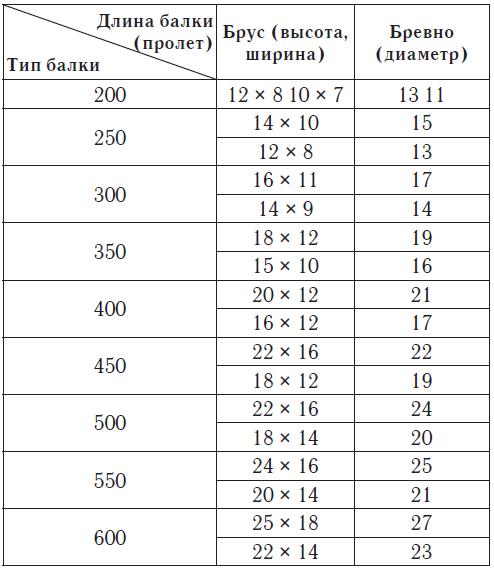

Чтобы не допустить провисания перекрытия, ширина пролета не должна быть более 3–4 м. В противном случае сечение балок придется увеличить до нестандартных размеров. Наименьшее сечение балок перекрытия представлено в табл. 16.

Таблица 16. Сечение балок перекрытия в зависимости от соотношения ширины проема и расстояния между балками

К качеству деревянных брусьев для перекрытия предъявляются определенные требования. Они должны:

1) не иметь дефектов (трещин, гнили);2) быть из древесины хвойных пород, очищенными от коры и обработанными антисептиком (поскольку древесина лиственных пород плохо работает на изгиб, ее использование запрещено);3) иметь длину опорных концов не менее 150 мм.

Укладку начинают с установки крайних балок, а затем распределяют промежуточные. Такой способ называется маячным. Для проверки горизонтальности балок используют измерительные инструменты: установку крайних балок проверяют уровнем, а промежуточных – рейкой и шаблоном. При обнаружении отклонений балки выравнивают. Традиционный способ выравнивания – подкладывание под концы балок обрезков досок, которые должны быть предварительно просмолены. Применять другие способы – подтесывание балок или подкладывание щепок – категорически недопустимо.

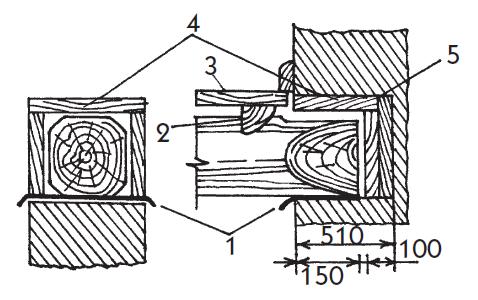

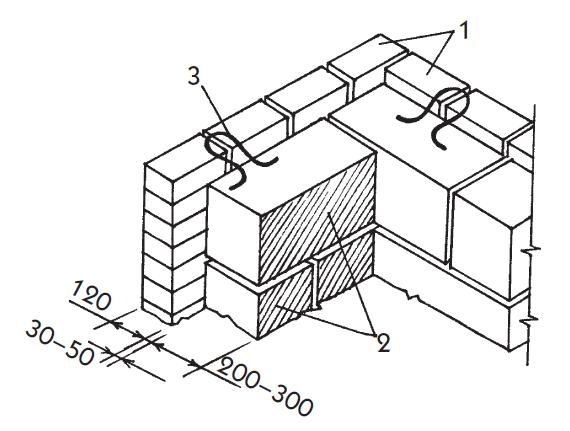

Деревянные балки укладывают по короткой стороне пролета, стараясь выдерживать параллельность и одинаковое расстояние между ними. Заделка балок перекрытия в стены является очень важным моментом, так как надежное и прочное перекрытие – это безопасность жильцов дома. В кирпичной стене балки устанавливают в ниши, глубина которых бывает примерно 20 см. Торцы срезают под углом 60°, покрывают антисептиком, горячим битумом, оборачивают 2 слоями толя (рубероида) и укладывают таким образом, чтобы до задней стенки гнезда оставалось примерно 30–50 мм. При этом торцевые стороны балок оставляют открытыми и непромазанными. Под балку кладут покрытую битумом доску. Если толщина кирпичной стены не превышает 2 кирпичей, зазоры между нею и концами балок заполняют цементным раствором.

Есть и другой способ: заднюю стенку гнезда покрывают 2 слоями промасленного войлока, сбивают деревянный короб, имеющий 3 стенки, промасливают его и вставляют в гнездо, прижав войлок (рис. 77).

Рис. 77. Заделка концов балок перекрытия (толщина стены – 2 кирпича): 1 – толь; 2 – лага; 3 – пол; 4 – половая доска; 5 – войлок

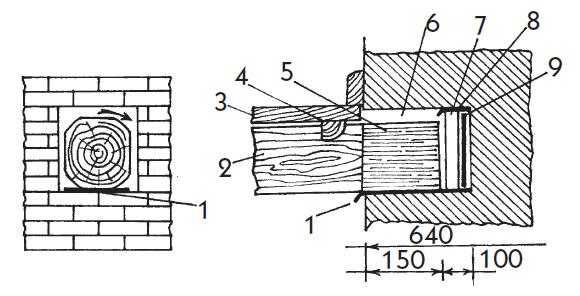

При толщине стен от 2,5 кирпича и больше концы балок оставляют открытыми. Так как своим опорным концом балка входит только на 150 мм, то между ним и задней стенкой гнезда, глубина которого равна 250 мм, образуется пространство, которое используется как вентиляционная продушина. Низ его выравнивают бетоном, обмазывают битумом, настилают 2 слоя толя, верхнюю и боковые поверхности также покрывают толем, а заднюю – одинарным промасленным слоем войлока, прижав его обработанной антисептиком доской толщиной 25 мм. Между этой доской и концом балки должно оставаться расстояние примерно в 40 мм (рис. 78).

Рис. 78. Заделка концов балок перекрытия (толщина – 2,5 кирпича): 1 – толь; 2 – балка; 3 – пол; 4 – лага; 5 – конец балки; 6 – зазор 4 см; 7 – половая доска; 8 – толь; 9 – войлок

Заделывая концы балок чердачного перекрытия в стенах в 2 кирпича сбивают трехсторонний ящик, промасливают его стенки, обивают войлоком и вставляют в гнездо (рис. 79).

Рис. 79. Заделка концов деревянных балок в стену толщиной в 2 кирпича: 1 – толь; 2 – засыпка; 3 – половая доска; 4 – войлок

Отдельно нужно сказать об оформлении прохода коренного дымохода через деревянное покрытие (рис. 80).

Условия пожарной безопасности требуют, чтобы деревянные элементы (балки) находились на расстоянии примерно 350 мм от кирпичной кладки трубы, а проемы перекрытий были покрыты негорючими материалами. Это норма может быть уменьшена до 300 мм, если между разделкой и балкой проложить пласт войлока, смоченного в глиняном растворе, или асбестоцементный лист толщиной 3 мм. Кроме того, при сооружении дымохода в местах перекрытий выполняют разделку, то есть утолщение стенок трубы. Допустимое увеличение стенки дымохода в пределах разделки составляет 25 см (1 кирпич).

Рис. 80. Разделка в месте выхода дымохода в междуэтажной деревянном перекрытии: 1 – дымовой канал; 2 – балка перекрытия; 3 – разделка в 1,5 кирпича; 4–2 слоя асбеста; 5 – разделка в 1 кирпич с дополнительной изоляцией

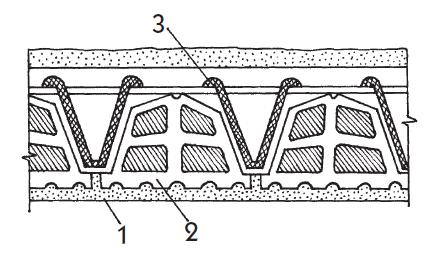

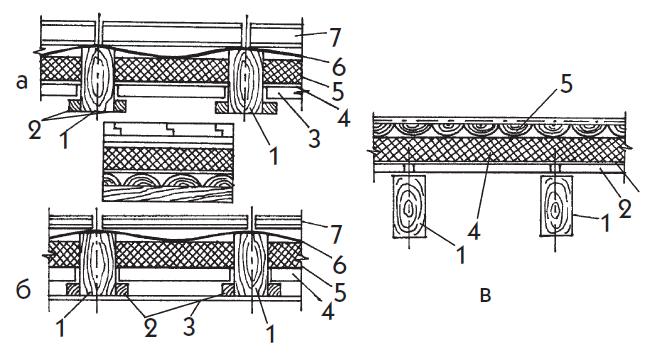

Междуэтажные перекрытия состоят из балок, наката, который образует потолок, пола и слоя засыпки. Чтобы уложить накат на балки, набивают так называемые черепные бруски, которые должны иметь сечение 40 × 40 или 60 × 60 мм (вместо них можно выбрать шпунты) (рис. 81).

Пластины наката укладываются вплотную друг к другу и должны находиться на одном уровне с нижней поверхностью балки (при необходимости их подрезают).

Рис. 81. Накаты: а – накат на черепных брусках с утеплителем: 1 – балки; 2 – черепные бруски; 3 – черный пол; 4 – пергамин; 5 – утеплитель; 6 – пергамин; 7 – доски пола; б – накат на черепных брусках со звукоизоляцией: 1 – балки; 2 – черепные бруски; 3 – подшивка потолка; 4 – щиты наката; 5 – звукоизоляция; 6 – пергамин; 7 – доски пола; в – накат на балках без черепных брусков: 1 – балки; 2 – дощатый настил; 3 – пергамин; 4 – утеплитель; 5 – ходовые доски

Если не предполагается оштукатуривать потолок, доски настила должны быть стругаными.

Доски наката можно заменить фибролитовыми, гипсошлаковыми или легкобетонными плитами, так как они способны повысить огнеупорность перекрытия.

Накат покрывают 2–3-сантиметровым слоем глино-песчаной смазки, которой дают просохнуть, а затем на нее укладывают или высыпают теплоизоляционный материал (керамзит и др.). В зависимости от наружной температуры воздуха выбирают тот или иной материал и определяют его толщину (табл. 17).

Мансардные перекрытия по конструкции не отличаются от междуэтажных. Разница заключается только в том, что для пола применяют струганые доски с четвертями, поскольку настил мансарды будет потолком у нижележащего помещения. Для звукоизоляции уложенный пергамин засыпают опилками, смешанными с сухим песком.

Таблица 17. Толщина засыпки чердачного перекрытия в зависимости от температуры наружного воздуха

Чердачное перекрытие устраивают следующим образом: на настил укладывают пергамин и утеплитель. Для чердачного перекрытия подбирают балки, толщина которых должна составлять 1/24 ее длины (при длине балки 800 см ее толщина составит 800: 24 = 33 см). Утеплители возможны различные – опилки, стружки, а сверху выкладывается мелкий керамзит слоем примерно 5 см.

Инновация! Современная строительная индустрия предлагает большое количество конструкций, выполненных из мелкоштучных материалов, обладающих высокими теплоизоляционными свойствами, что особенно актуально в условиях роста цен на теплоносители. Эти материалы хорошо зарекомендовали себя именно в частном строительстве малоэтажных домов. Мелкоштучные блоки можно не только заказать, но и изготовить самостоятельно.

Легкобетонные блоки получили это название благодаря тому, что их изготавливают на основе легких бетонов, которые, в свою очередь, получают на основе портландцемента. Для бетона автоклавного твердения применяют следующие вяжущие вещества: известково-шлаковые, известковозольные и др. Заполнителями являются пористые материалы (плотность составляет примерно 1000–1200 кг/м3) – вспученный перлит, керамзит, аглопорит, гранулированный шлак и т. п. В соответствии с ним бетонам и дается название – шлакобетон, перлитобетон и др. Доступность, низкая стоимость, простая технология изготовления и возведения, высокие эксплуатационные качества – это то, что сделало легкобетонные блоки столь востребованными. Рассмотрим некоторые из них.

Пенобетон производят из смеси цементного теста с пеной, которую получают посредством взбивания канифольного масла и животного клея. Она обладает устойчивой структурой. Затвердев, пена придает бетону ячеистую структуру, благодаря чему он обладает высокими теплоизоляционными свойствами. Применение в строительстве таких блоков удешевляет процесс примерно в 2–3 раза.

Блоки, выполненные из пенобетона с коэффициентом теплопроводности 0,1–0,2 Вт/(м × °С), разрезают на плиты требуемого формата.

Пенобетонные изделия применяют в кладке перегородок, для возведения наружных и внутренних стен, а также для теплоизоляции полов и кровель. Этот материал экологически безопасен.

Газобетон изготавливают на основе портландцемента с добавлением кремнеземистого компонента и газообразователя, в качестве которого обычно выступает алюминиевая пудра. В смесь могут добавлять воздушную известь или едкий натр. Подготовленную массу разливают по формам и обрабатывают в автоклавах, поэтому этот материал получил название «газобетон автоклавного твердения». Для удобства использования такие плиты разрезают на части необходимого размера.

Газосиликат автоклавного твердения состоит из известково-кремнеземистого вяжущего вещества и какого-либо местного материала (воздушной извести, песка, металлургических шлаков и т. п.). Технология его производства такая же, как и у газобетона. Если сравнивать газосиликат с обычным кирпичом, его теплопроводность в 4 раза ниже, а трудоемкость существенно меньше. Блоки из него имеют размеры: 0,2 × 0,3 × 0,6 м и 0,3 × 0,3 × 0,6 м. При возведении стен из них необходимо предусмотреть их толщину не менее 300 мм.

Шлакобетон – один из самых распространенных материалов в частном строительстве. Из него возводят монолитные набивные и блочные стены. Шлакобетон изготавливают на основе металлургического или топливного шлака и вяжущего вещества. В качестве последнего выступают известь, цемент, глина или гипс. Стены из шлакобетона обладают следующими достоинствами:

– достаточная прочность;– малая теплопроводность;– несгораемость.

Состав шлакобетона представлен в табл. 18.

Примечания:

1) плотность цемента – 1100 кг/м3, известкового теста – 1400 кг/м3, песка – 166 кг/м3, шлака – 700–1000 кг/м3 (в зависимости от соотношения крупных и мелких фракций);2) марка цемента 400;3) на 1 м3 готовой смеси следует брать 200–300 л воды;4) шлакобетон марки 10 применяют для теплоизоляции, марок 25 и 35 – для наружных, а марки 50 – для внутренних несущих стен.

Таблица 18. Составы смеси шлакобетона с различным соотношением крупного и мелкого заполнителя

Изготовление шлакобетона такое же, как и обычного бетона.

1. Шлак просеивают через систему сит – сначала через сито с размером ячеек 40: 40, потом 5: 5.2. Смешивают в сухом виде песок, шлак и цемент.3. Добавляют известковое или глиняное молоко, воду и тщательно перемешивают.

Если изготавливают мелкие блоки, полученный шлакобетон разливают по формам и оставляют для застывания. Размеры блоков: длина – 390 мм, ширина – 190 мм, высота – 188 мм.

Практика показала, что стены из шлакобетона, в котором в качестве вяжущих веществ вместо цемента используют известь и глину, являются более сухими и теплыми.

Стены из шлакобетона возводят сплошными или с пустотами, которые заполняют утеплителем. Кладка ничем не отличается от кирпичной – перевязку швов выполняют по выбранной системе. Чтобы стены выглядели более красиво, их облицовывают различными материалами.

Беспесчаный бетон в своем составе имеет цемент и гравий (или щебень) размером 10–20 мм. Порядок и принцип изготовления обычные для бетона. Вследствие отсутствия песка в нем образуются пустоты, которые повышают теплоизоляционные свойства данного материала.

Опилкобетон изготавливается из опилок деревьев хвойных пород, предварительно обработанных антисептиками, в качестве которых обычно применяют кремнефтористый натрий с добавлением аммиака. Опилкобетон маркируется и может иметь различную массу, что определяется составом вяжущих веществ и песка.

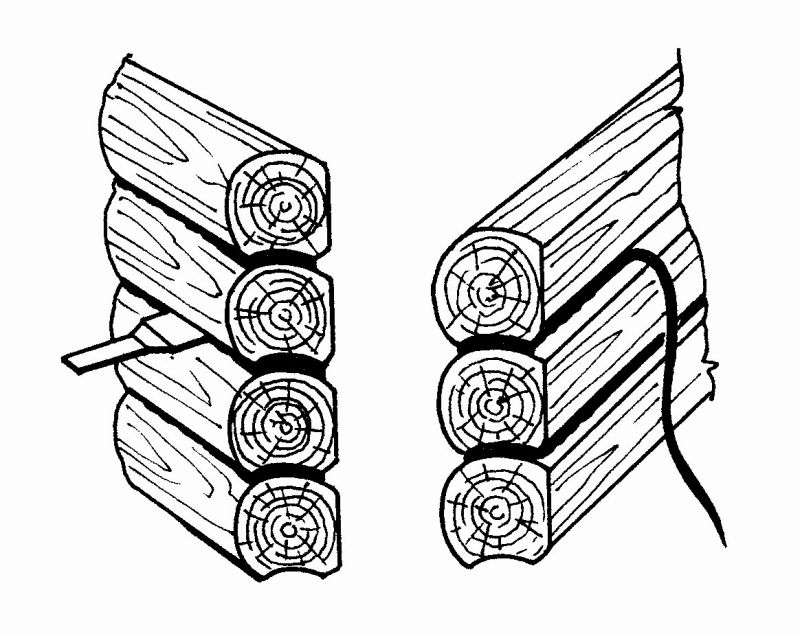

Стены, возведенные из опилкобетона, называются арболитовыми. Они отличаются целым рядом положительных качеств, среди которых легкость, низкая теплопроводность и прочность. Чтобы арболитовые стены простояли долго, не утрачивая своих свойств, их оштукатуривают или облицовывают кирпичом (рис. 82).

При возведении стен из опилкобетона блоки скрепляют металлическими связями. Состав опилкобетона приведен в табл. 19.

Качество арболитовых блоков зависит от характеристик составляющих его компонентов и количества влитой воды: при ее нехватке опилкобетон может отличаться от той марки, на которую рассчитывали, а при избытке он будет плохо застывать.

Рис. 82. Стены из арболитовых блоков: 1 – кирпичная облицовка; 2 – арболитовые блоки; 3 – металлические связки (диаметром 4–6 мм)

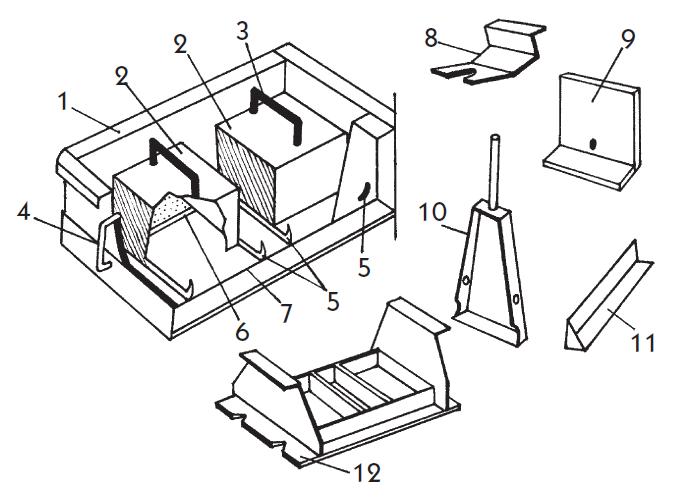

Инновация! Блоки ТИСЭ – это технология изготовления пустотных блоков в модулях на стройплощадке с применением недорогих местных материалов. Модуль представляет собой замкнутую форму с 2 пустотообразователями, которые зафиксированы 1 продольным и 4 поперечными штырями (рис. 83).

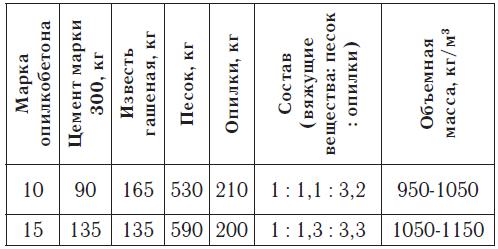

Таблица 19. Количество материалов, необходимых для получения 1 м3 опилкобетона

В комплект входят опалубка с выжимной панелью, трамбовкой, скребком, перегородкой и формовочным уголком. Разработаны 3 вида модулей (ТИСЭ-1, ТИСЭ-2, ТИСЭ-3) для стен, которые отличаются:

1) толщиной;2) весом;3) расходом материалов.

Рис. 83. Форма для изготовления блоков ТИСЭ: 1 – форма; 2 – съемные пустотообразователи; 3 – ручка; 4 – продольный штырь; 5 – поперечный штырь; 6 – уголок-распорка; 7 – несущая рама; 8 – скребок; 9 – перегородка; 10 – трамбовка; 11 – уголок с торцевой перемычкой; 12 – выжимная панель

Возведение стен начинается с изготовления прямо на гидроизоляции фундамента 1-го ряда блоков. Остальные ряды формуются послойно на кладке без использования раствора. Для соединения необходимо только увлажнить нижний ряд водой. Полный цикл изготовления блоков составляет примерно 7–12 мин, что зависит от особенностей приготовления цементно-песчаной смеси. Для этого песок и цемент берут в соотношении 3: 1, перемешивают в сухом виде, заливают водой и еще раз перемешивают. Количество воды должно быть таким, чтобы получилась жесткая масса, не растекающаяся после сжатия в кулаке. Раствор заливают в опалубку, уплотняют (при этом должно выступать цементное молочко) и оставляют для затвердевания.

Стены, возведенные из блоков ТИСЭ, являются пустыми на всю высоту, в связи с чем в ней наблюдается конвективное движение воздуха, что снижает теплоизоляционные свойства. Для устранения этого негативного эффекта пустоты заполняют утеплителем, а стены облицовывают.

Блоки и панели из пенополистирола (пенопласта) в практике отечественного строительства появились в 1990-х гг. Пенопласт – это пористая пластмасса, которую производят путем вспенивания и термообработки полимеров. В результате температурного воздействия начинается усиленное выделение газов, которые вспучивают исходный материал и создают в нем равномерно распределенные поры. Ячеистые пластмассы на 90–98 % состоят из пор, на стенки которых приходится от 2 до 10 %. Пенопласт обладает рядом свойств, которые делают его удобным и выгодным для применения в строительной индустрии:

1) отличается эластичностью и гибкостью;2) не подвержен гниению;3) обладает малым весом.

К вспененным полимерам относятся пенополиуретан, пенопласт, мипора и проч.

Самым распространенным является пено-полистирол, который представляет собой массу спекшихся сферических частиц вспененного полистирола. Этот материал отличается жесткостью, устойчивостью к влаге и воздействию кислот и щелочей. Основным недостатком является горючесть, поэтому его можно устанавливать только в таких конструкциях, в которых он будет изолирован со всех сторон. Кроме того, пенополистирол обладает низкой механической прочностью, поэтому стены из него требуют кирпичной облицовки, в результате чего будет достигнута необходимая механическая прочность, сочетающаяся с высокими теплоизоляционными качествами.

Альтернативные способы возведения стен

В основе данной технологии лежит возведение несущих стен из монолитного железобетона, заключенного в неснимаемую опалубку из особого строительного пенополистирола.

Эта технология представляет собой универсальную систему, которую можно использовать при выкладывании стен любого объекта. В чем состоят особенности и преимущества системы «Изодом»?

Известно, что стены должны обладать рядом свойств, которые сделают пребывание в доме с ними комфортным. Для этого стена покрывается с 1 или 2 сторон особым материалом, который обеспечит ее звуко– и теплоизоляцию, а также не ухудшит ее несущие способности. Но стена может и не обрабатываться таким образом, следовательно, эту функцию должен выполнять материал, из которого сложена стена.

Для того чтобы стена отвечала требованиям тепло– и звукоизоляции, она должна быть пористой. Но при этом она теряет свои прочностные качества, поскольку она не устоит перед большими нагрузками. Для повышения ее статических свойств следует уменьшить количество пор, что, в свою очередь, снизит ее теплозащитные качества. Можно также увеличить толщину стен, чтобы сохранить как прочностные, так и теплосберегающие свойства стены. Но результатом этого станет нерациональный расход материалов.

Современные технологии предлагают выход из такой непростой ситуации: нужно покрыть стену 1 изоляционным слоем, выполненным из пенополистирола. Тогда статические, тепло– и звукоизоляционные свойства стены будут на одинаково высоком уровне. Но можно пойти дальше и утеплить стену с обеих сторон. В этом случае получается необычный по своим параметрам «сандвич».

На этом принципе и основана уникальная теплосберегающая технология «Изодом-2000».

Теплопроводность слоя пенополистирола толщиной 5 см равна теплопроводности, которую может обеспечить бетонная стена толщиной 2,5 м. При укладке двойного слоя пенополистирола температурные колебания несущей стены будут минимальными. Следовательно, всей конструкции здания будут не страшны температурные расширения, они будут также защищены и от трещинообразования.

Установлено, что стены с одинарной изоляцией или вовсе без таковой существенную часть тепла отдают на обогрев окружающей среды. Их температура быстро понижается вместе с падением столбика термометра. Чтобы поднять температуру воздуха в помещении с такими стенами, их приходится прогревать достаточно долго, в отличие от стен, построенных с применением технологии «Изодом».

В блоках неснимаемой опалубки предусмотрены специальные полости, которые в ходе строительства армируются и заливаются бетоном. Особая конструкция замков дает возможность быстро и легко соединять и укладывать блоки.

В результате сооружается монолитная бетонная стена, покрытая с 2 сторон тепло– и звукоизоляционным материалом из пенополистирола. Темп работы таков, что 2 человека за 3 дня могут построить дом площадью 100 м2.

Параметры стен:

1) толщина – 25, 30, 35 см (из них 15 см приходится на бетон, а 10, 15, 20 см – на пенополистирол);2) чистый вес, то есть масса внешней и внутренней штукатурки, – 280–300 кг/м2;3) расход бетона – примерно 125 л/м2 стены;4) сопротивление теплоотдаче (Rо):– для блоков серии 25 Rо – 2,4–2,9 м2 °С/Вт;– для блоков серии 35 Rо – 3,6–4,3 м2 °С/Вт (без учета наружной и внутренней отделки и при эксплуатации в условиях климатических зон А и Б (СНиП II-3–79 «Строительная теплотехника»);5) предел огнестойкости – 2,5 ч;6) паропроницаемость – 40/100 по DIN 9108 (при оптимальной конструкции и эксплуатации конденсат на стенах не накапливается);7) акустическая изоляция – 46 Дб;8) допустимая высота объектов – до 15 м.

Каким образом осуществляется монтаж стен? Блоки из пенополистирола укладывают на фундамент, который предварительно самым тщательным образом выравнивают по горизонтали и защищают слоем гидроизоляции, в качестве которой можно использовать двухслойный рубероид на мастике.

1-й ряд. Блоки кладут на слой гидроизоляции по периметру дома, при этом через полости каждого из них необходимо пропустить вертикальные металлические стержни, скрепленные с фундаментом. В процессе работы в пазы блоков вкладывают стержни горизонтальной арматуры.

Укладывая блоки 1-го ряда, нужно там, где предусмотрено проектом, оформить откосы дверных проемов и отводы внутренних стен.

2-й ряд. Блоки этого ряда укладывают таким образом, чтобы вертикальные швы 1-го ряда были перекрыты по принципу кирпичной кладки со смещением 250 мм (для серии 25 МСО – модуль основной стеновой). Такой характер кладки фиксирует форму постройки. Чтобы соединить блоки из пенополистирола, достаточно нажать на их кромки. При этом замки, находящиеся в верхней и нижней частях кромки, плотно сомкнутся.

3-й ряд. Он является контрольным. Выкладывая его, блоки выравнивают по вертикальным швам.

После этого осуществляют сверку размеров и осевой точности стен с проектными. Теперь необходимо заглушить боковые отверстия блоков, которые образовались на участках их соединения (имеются в виду углы стен и проемы дверей). Для этого используют элементы ОВ (основной внутренний) и ОН (основной наружный). Кроме того, следует установить временные перемычки из блоков, которые предназначены для фиксации размеров проемов. Стягивающую перемычку укрепляют вертикальными подпорками. Это необходимо для того, чтобы не допустить ее разрушения под тяжестью поступающего бетона, после застывания которого перемычку удаляют.

Поток жидкого бетона должен поступать в определенной последовательности:

1) на углы;2) на разветвления стены;3) на откосы и края отверстий;4) на средний участок полости стены.

Следующим этапом будет уплотнение бетона способом под названием «штыкование». При этом поверхность разравнивать не нужно – при последующей заливке бетона сцепление с предыдущим слоем будет лучше. Если после укладки прошло больше 6 ч, поверхность схватившегося слоя следует очистить от стекловидного цементного молочка и увлажнить.

Для стыковки внешних и внутренних несущих стен и углов нужно в боковых стенках одних блоков МСО с торца других блоков МСО вырезать фрагменты и пропустить через них металлическую арматуру, чтобы заливаемый бетон на этих участках образовал надежное соединение.

Если проект предусматривает создание арочных проемов, это осуществляется следующим образом. Их выкладывают всухую, затем вырезают желаемую конфигурацию, нижнюю часть которой покрывают металлическим листом (можно использовать любой другой материал). Этот лист послужит съемной опалубкой арочного проема. После этого выполняют армирование и бетонирование арочной перемычки, в основе которых лежит тот же принцип, что и при закладке плоских перемычек. Если потребуется, нижнюю часть арки можно утеплить листовым пенополистиролом.

После выполнения всех подготовительных мероприятий начинают заполнять бетоном пустоты в блоках. В процессе индивидуального строительства рациональнее проводить бетонирование 2–3 рядов, причем бетон готовится прямо на строительной площадке. Осуществляя бетонирование каждых 2 рядов, необходимо блоки, составляющие ряд верхнего края стены, оставлять в этом цикле пустыми: они будут служить стяжкой. Верхнюю кромку нужно защитить корректорами, чтобы замки не заполнились бетоном. Эти корректоры предназначены для многократного применения.

Ход дальнейшей работы повторяется, а стены дома растут по спирали.

После того как будут подняты стены, укладывают перекрытия. Технология «Изодом-2000» предусматривает перекрытия из разного материала: как деревянные, так и из сборного либо монолитного бетона (это определяется проектом).

Например, одним из вариантов является перекрытие из монолитного бетона, которое монтируется на стройплощадке и укладывается на лист профнастила. При необходимости прочность, звуко– и теплоизоляция такого перекрытия могут быть усилены с помощью утеплителя и армирования.

Форма и тип крыши также разнообразны и практически ничем не ограничены.

При возведении дома по системе «Изодом» нужно помнить, что герметичная опалубка препятствует отводу воды, поэтому ее количество в бетонной смеси нуждается в тщательном контроле. Чтобы обеспечить пластичность бетонной массы, в нее вводят пластификаторы.

Использование технологии «Изодом» не препятствует устройству подвального помещения, но при этом наружную поверхность пенополистирола нужно защитить от бокового давления грунта. Гидроизоляция традиционна.

Строительные пиломатериалы, инструменты

Пиломатериалы, которые сегодня используются в строительстве, изготавливаются практически только из сосны или ели. К ним предъявляются определенные требования, поскольку от дерева, применяющегося в несущих конструкциях, требуется высокая прочность, а если в каких-либо элементах видна поверхность дерева, важен ее внешний вид. Древесина, из которой изготавливаются полы, должна быть износоустойчивой. В ряде конструкций существенное значение имеют также огне– и биостойкость.

Строение древесины

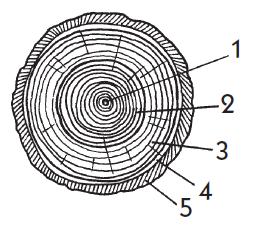

Ствол дерева состоит из древесины, сердцевины и коры (рис. 84).

Сердцевина – небольшая центральную часть ствола, которая хорошо заметна на разрезе. Она похожа на пятнышко диаметром 2–5 мм коричневатого цвета, чаще всего круглой формы. Поскольку сердцевина отличается большей мягкостью, попадание ее в пиломатериал снижает его механические характеристики. Древесина является основной частью ствола. Одни породы деревьев имеют ядро (это внутренняя плотная часть древесины), другие – нет. Последние называются заболонными (безъядерными).

Рис. 84. Строение ствола дерева: 1 – сердцевина; 2 – ядро; 3 – заболонь; 4 – луб; 5 – кора

Кора представлена 2 слоями – наружным (коркой) и внутренним (лубом). Первая призвана защищать луб и камбий от неблагоприятный внешних воздействий. Предназначение луба – доставка питательных веществ по стволу, а за счет камбия происходит прирост древесины и коры.

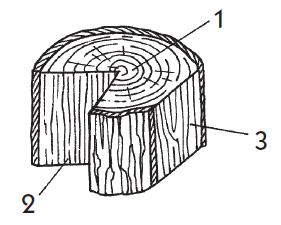

Для получения качественных пиломатериалов (досок, брусьев) необходимо правильно распилить ствол. Различают поперечный, радиальный и тангенциальный виды распила дерева (рис. 85).

Рис. 85. Основные разрезы ствола: 1 – поперечный; 2 – радиальный; 3 – тангенциальный

По рисунку на спиле можно определить, какой из этих видов использовался. На поперечный указывают концентрические круги, на радиальный – продольные полосы, а на тангенциальный – извилистые конусообразные линии. Кроме того, на поперечном срезе видны линии, тянущиеся от центра к коре. Они называются сердцевинными лучами и по-разному выделяются у деревьев разных пород.

Физические свойства древесины

Свойства, которыми обладает материал без изменения химического состава и нарушения целостности, называются физическими. Для древесины, используемой в строительстве, это в первую очередь внешний вид, влажность, плотность и твердость.

Внешний вид древесины характеризуется такими качествами, как блеск, цвет и текстура. Цвет древесины зависит от экстрактивных веществ, входящих в ее состав. Спектр очень широк – от белого до черного. Насыщенность цвета зависит от места произрастания. Самый яркий цвет свойствен древесине тропических деревьев.

Блеск зависит от плотности и самой структуры древесины: чем она плотнее, тем лучше отражает свет.

Текстура рисунка на срезе, характер которого зависит от породы дерева и направления распила, а также определяет декоративную ценность древесины.

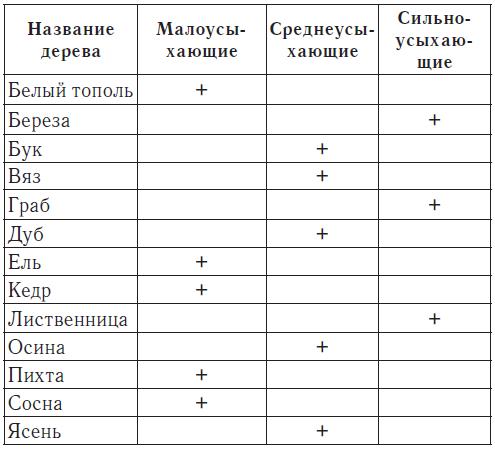

Влажность – это характеристика, которая определяет свойства древесины. Влага бывает свободной (именно она испаряется в первую очередь) и связанной (ее потеря изменяется в зависимости от физико-механических качеств древесины). Свежесрубленное дерево имеет влажность 50–100 %. При испарении свободной влаги достигается точка насыщения волокна, которая равна примерно 30 %. После ее прохождения испаряется связанная влага, что приводит к уменьшению объема и линейных размеров древесины (это называется усушкой). При нарушении процесса сушки возможны различные деформации. Степень усушки зависит от породы дерева (табл. 20).

Таблица 20. Степень усушки разных пород деревьев

Плотность древесины – это отношение массы к объему (единица измерения – кг/м3). Она зависит от влажности. Физико-механические показатели определяются при влажности 12 %. Чем плотнее древесина, тем она прочнее и меньше подвержена истиранию. Плюс плотной древесины – высокая прочность соединения с использованием крепежных средств. Минус – плохая впитываемость антисептиков.

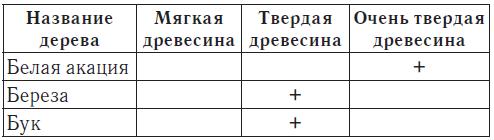

Твердость – это способность древесины сопротивляться проникновению в нее твердых тел, что определяется ее влажностью. По степени твердости деревья также делятся на группы (табл. 21).

Таблица 21. Классификация пород деревьев по твердости древесины

Таблица 21. Окончание

Породы древесины

Деревья делятся на хвойные и лиственные. В стройиндустрии обычно используют древесину хвойных деревьев, что объясняется их биостойкостью, то есть устойчивостью к гниению и поражению грибковыми заболеваниями и насекомыми. К хвойным относятся сосна, ель и лиственница. Лиственные породы обычно применяют для внутренней отделки помещений – это дуб, бук и береза. Помимо ели и сосны, находят применение и другие виды древесины. Например, из березы изготавливают фанеру, строительные плиты и паркет. А из осины – доски для сауны, поскольку она, по сравнению с другими видами, меньше нагревается.

На прочностные качества древесины влияют следующие параметры:

1) размер, расположение и форма сучьев;2) обзол;3) наклонные волокна;4) гниль.

Под действием различных факторов возможно разрушение древесины. К ним относятся огонь, биологическое (грибы, насекомые, водоросли, бактерии и цветковые растения) и климатическое (атмосферный осадки, ультрафиолетовое излучение, ветровые нагрузки и колебания температуры) воздействие. Новые технологии, применяемые в строительстве, позволяют получать пиломатериалы необходимого размера и любой длины.

Речь идет о технологии использования клеевых пальцевидных соединений, что существенно уменьшает количество отходов. При этом получаются столь прочные изделия, что они используются в качестве балок.

Возможные дефекты древесины

В результате неквалифицированной распилки, сушки и из-за пороков самой древесины возможно появление различных дефектов. Наиболее часто встречающимися являются отход от габаритов и обзол (наличие необработанной древесины на кромках). Нарушение процесса сушки приводит к появлению перекосов, выгибания, растрескивания, искривления и покоробленности. При строительстве деревянного дома использование дефектной древесины нежелательно.

Необходимый инструмент

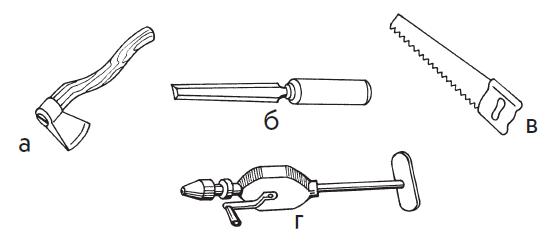

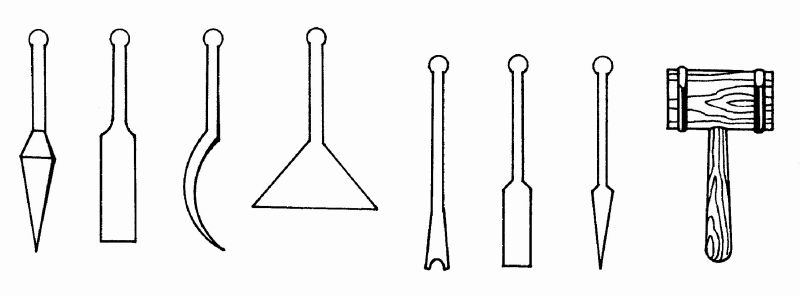

Для плотницких работ применяют разнообразные инструменты и приспособления. Поскольку они традиционны, то нет необходимости в описании того, как они функционируют. Итак, это плотницкий топор, стамеска, отвес, ножовка, двуручная пила, скоба, штыковая лопата, рулетка, линейка, угольник, цветные карандаши и восковые мелки, а также шнур, шило, уровень, шаблон из оргстекла толщиной 2–3 мм, черта, «баба» из березовой чурки с вбитыми в нее 2 скобами, электропила, щипцовая разводка, рубанок, долото, киянка и ручная дрель (рис. 86).

Рис. 86. Инструменты плотника: а – топор; б – стамеска; в – ножовка; г – ручная дрель

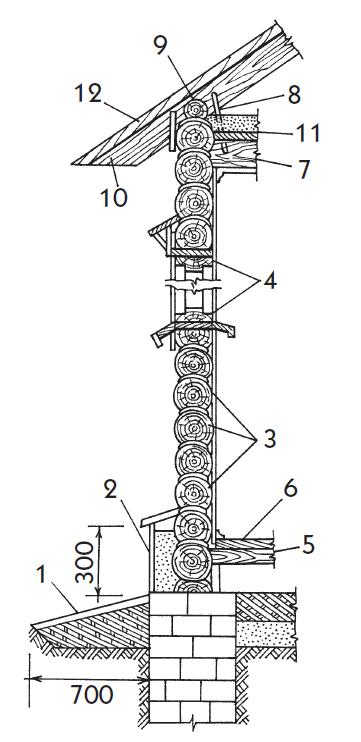

Типы деревянных домов

Традиционным материалом для строительства в нашей стране является дерево. Деревянные дома характеризуются особым микроклиматом, поскольку при повышенной сухости могут отдавать накопленную влагу, а при повышенной влажности – впитывать ее. Особые качества древесины позволяют сооружать дома в условиях любого климата и поддерживать в них высокий уровень комфорта. В зависимости от конструкции они делятся на несколько типов:

– из оцилиндрованного бревна;– рубленые;– брусчатые;– каркасные.

Каждый из них отличается не только конструктивными особенностями и способами возведения, но и материалами.

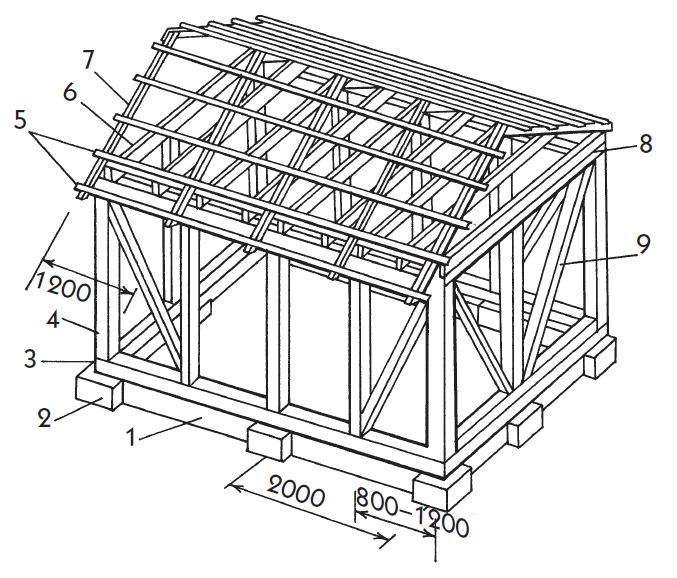

Современный отечественный рынок предлагает каркасные дома, выполненные по различной технологии (канадской, финской и др.), разница между которыми заключается только в применении различных материалов, но суть одна – брусовый каркас, облицованный каким-либо материалом (например, вагонкой, сайдингом и др.), а между ними помещен утеплитель. Дома такого типа теплые и достаточно дешевые, но при сравнении с домами из бруса и бревна уступают им по комфортности и экологичности, поскольку насыщены синтетическими материалами, которые затрудняют воздухо– и влагообмен. Сквозь бревно и брус при условии закрытого помещения происходит обмен примерно 30 % процентов воздуха в сутки.

Дома из оцилиндрованного бревна обходятся примерно на 15–20 % дороже каркасных и соответствуют перечисленным выше требованиям. Технология строительства хороша тем, что трудоемкие деревообрабатывающие операции осуществляются в условиях производства, поэтому на стройплощадку поступает не полуфабрикат, а полноценные детали, которые предстоит только собрать. Оцилиндрованное бревно – это достаточно новый материал. Современные технологии дают возможность производить изделия диаметром от 24 см и больше. По своим техническим характеристикам они не отличаются от бревна, обработанного вручную.

Дома из обыкновенного бруса раньше были наиболее распространенными ввиду их кажущейся дешевизны. На самом деле стоимость такого дома примерно на 15 % больше стоимости такого же по площади дома из оцилиндрованного бревна, что объясняется тем, что у бруса отсутствует тепловой замок, поэтому требуется особая система внутреннего и наружного утепления, которая поглотит все средства, сэкономленные при покупке бруса.

Строительство рубленого дома отличается трудоемкостью и занимает значительное время. По сравнению с предыдущими конструкциями сооружение такого дома обойдется дороже всего. Кроме того, к его отделке можно будет приступить только через 1 год, тогда как остальные отделываются и заселяются сразу.

Из какой древесины строить дом

Что выбрать: ель, сосну или лиственницу? Это далеко не праздный вопрос. Но и ответ на него очевиден – конечно, лиственницу. Это объясняется многими факторами:

1. Ее древесина практически не подвержена воздействию влаги.2. Она обладает узкой заболонью (ядром), благодаря чему она полностью снимается при оцилиндровке, а бревна не синеют.3. смола лиственницы отличается особыми антисептическими свойствами, поэтому древесина не поражается жучком и не требует обработки антисептиками.4. Высокая огнестойкость (в 2 раза выше, чем у сосны).5. Древесина лиственницы содержит антиоксиданты, что благоприятно отражается на здоровье жильцов.

К сожалению, этот материал очень дорог, поэтому приходится выбирать из 2 оставшихся вариантов. Большинство склоняется к сосне, хотя физические свойства этих пород деревьев достаточно схожи. У ели более рыхлая структура, поэтому дом из нее будет теплее. Что касается воздействия внешних факторов, современные антисептические средства позволяют успешно справляться и с этой проблемой.

По химическим свойствам они тоже близки: содержание целлюлозы в них практически одинаково (в ели – 44,1 %, в сосне – 41,9 %). То же самое касается и лигнина (в ели – 28,9 %, в сосне – 25,5 %).

Сосна чаще поражается табачным жучком и синеет, но и это при нынешнем уровне технологий не является катастрофой. Современный рынок предлагает широкий спектр антисептических средств, которые предназначены как для внешней, так и для внутренней обработки. Кроме того, для тепловых замков (пропитываются утеплители – джутово-льняное полотно) предусмотрены особые составы. Благодаря этому максимально защищенный дом остается экологически безопасным.

Что касается горючести дерева, то и тут нужно констатировать, что антипиреновые средства нашли широкое применение в строительной индустрии и способны сделать дерево практически несгораемым.

Сухое или влажное

Необходимо сказать, что традиционно дома строятся из древесины естественной влажности. Данный факт объясняется просто: ее снижение происходит постепенно и равномерно. Бревна, уменьшающиеся в объеме, под собственным весом и тяжестью вышележащих венцов оседают, вплотную прилегая друг к другу. В результате продуваемость стен тоже снижается. Следовательно, теплоизоляционные свойства дома улучшаются.

Рубленая конструкция не должна иметь ни одного жесткого крепления, так как примерно за 1,5–2 года сруб даст усадку (5–7 %), которой ничто не должно препятствовать. При этом продольные усушка и разбухание древесины существенно отличаются от поперечных, поэтому для всех вертикальных конструкций следует предусмотреть компенсаторы усадки, с помощью которых можно будет отрегулировать высоту строения и не нарушить его геометрию. Бревна скрепляют в шахматном порядке деревянными нагелями диаметром 20–25 мм. Расстояние между ними не должно превышать 1,5–5 м. В 1-й год бревно даст много трещин, затем появится и основная трещина, которая обычно пролегает в месте нахождения годовых колец. Постепенно все трещины стянутся, а бревно обретет гладкость.

При высушивании леса в сушилке влажность древесины не бывает равномерной. Когда ее привозят к месту строительства, она вновь набирает влагу из окружающего воздуха, что может привести даже к искривлению бревен. В результате скрепить их нагелями станет невозможно, и тогда придется прибегнуть к использованию металлической арматуры, что тоже будет иметь отрицательные последствия. Усадка сруба и уплотнение будут отличаться от естественных, бревна начнут разбухать и выпячиваться из сруба. Чтобы не допустить разрушения конструкции, придется использовать стальные стяжки.

Проектирование деревянного дома из оцилиндрованного бревна

Возведение любого строения, в том числе и жилого дома, должно начинаться с разработки проекта. Грамотно выполненный проект позволяет сэкономить около 30 % средств. В этом нуждается и дом из оцилиндрованного бревна, поскольку детали изготавливаются в условиях производства и любая допущенная ошибка приведет в невозможности сборки дома.

В проект входят следующие документы:

– пояснительная записка;– план фундамента;– планы этажей;– фасад с представленным цветовым решением;– поперечные и продольные разрезы.

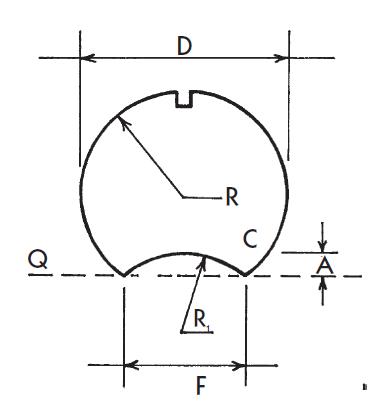

Необходимые параметры оцилиндрованного бревна

Основные требования к качеству изделия:

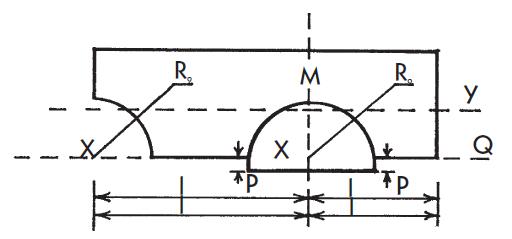

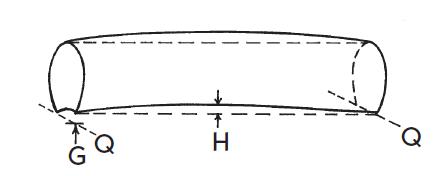

1) для изготовления сруба должны быть использованы деревья одной породы (хотя допускаются и варианты, например комбинируются сосна и ель или бревна с разными свойствами должны укладываться на разных уровнях);2) в качестве исходного материала используются бревна естественной влажности (применение сухостоя запрещено);3) наличие гнили и дефектов недопустимо;4) отклонение диаметра (D) изделия более чем на 5 мм от номинального нежелательно (данный параметр проверяется с помощью кронциркуля по всей длине) (рис. 87);5) отклонение продольных размеров (L) более чем на 5 мм от заявленных не допускается. Контроль проводится с помощью шаблона (C) из полубревна необходимого размера с осевой отметкой (рис. 88);6) кривизна изделия со стрелой прогиба (H) больше 0,5 % от длины изделия нежелательна, что контролируется с помощью шнура и линейки на поверхности изделия, по всей окружности (рис. 89);

Рис. 87. Контрольные замеры диаметра

Рис. 88. Контроль изделия с помощью шаблона

Рис. 89. Измерения стрелы прогиба кривизны