Книга: Справочник мастера столярно-плотничных работ

Назад: МЕТАЛЛИЧЕСКИЙ КРЕПЕЖ

Дальше: СПЕЦИАЛЬНЫЕ ВИДЫ ОТДЕЛКИ

Глава 5

Отделка деревянных изделий

Деревянные изделия можно считать готовыми к эксплуатации после того, как они прошли этапы соответствующей отделки.

ВИДЫ И ТЕХНОЛОГИЯ ОТДЕЛОЧНЫХ РАБОТ

Шпатлевание

Шпатлевание выполняют с помощью специальных составов – шпатлевок. НЦ, или нитроцеллюлозные шпатлевки (НЦ-0038, НЦ-007 и НЦ-008), являются однокомпонентными лакокрасочными материалами. Внешне они представляют собой однородную вязкую массу. Густая масса применяется для маскировки незначительных дефектов, а разведенная растворителями 646 и 647 – для сплошного шпатлевания. Составы данного типа используются для подготовки поверхностей под нанесение нитроцеллюлозных эмалей (для непрозрачной отделки мебели).

Шпатлевки имеют следующие цвета:

– белый или серый (НЦ-0038);

– красно-коричневый (НЦ-007);

– защитный (НЦ-008).

При 20 °C шпаклевочный состав НЦ-0038 сохнет 3 ч, НЦ-007 – 1 ч, НЦ-008 – 2,5 ч.

Грунтование

Для грунтования используют грунтовочные составы НК, БНК и ПМ-1 которые применяются под отделку нитроцеллюлозными лаками и лаками кислотного отверждения. Для их изготовления смешиваются лак НЦ-218, канифоль, растворитель 646 и другие компоненты.

Есть два вида грунтовки НК. Состав № 1 используется в тех случаях, когда нужно подготовить поверхность древесины мелкопористых пород, а состав № 2 применяется для обработки ДСП. Грунтовка готовится следующим образом: канифоль растворяется в скипидаре и тщательно перемешивается, а затем добавляется в лак и карбамидную смолу. При температуре 18–20 °C после нанесения тампоном состав сохнет в течение 20 мин, после пневматического распыления – 1 ч.

Грунтовочный состав БНК изготавливают из нитролака и карбамидных смол. В качестве модификатора берется стеариновая кислота или канифоль. Грунтовку можно купить в готовом виде или смешать компоненты самостоятельно. Она должна иметь желтый цвет и однородную консистенцию. После разбавления до рабочего состояния в ней не должен образовываться осадок. Состав высыхает при температуре 18–20 °C в течение 1 ч.

Грунтовка ПМ-1 составляется на основе дисперсии ПВА. В качестве модификатора берется небольшое количество жидкого стекла и канифоли, а также добавляются уайт-спирит, кислота и ОП-10. Нужная вязкость состава достигается путем добавления воды.

Окрашивание

Натуральный цвет древесины зависит от породы, однако при желании ее можно окрасить, то есть придать любой оттенок, используя специальные красители. Такая отделка называется непрозрачной.

Органические синтетические составы по принципу действия делятся на:

– прямые (придают цвет самому древесному волокну);

– кислотные (окрашивают лигнин древесины в присутствии кислот);

– основные (окрашивают древесину, в состав которой входят дубильные вещества).

Прямые красители отличает богатая палитра цветов, но они несветостойкие и выглядят тускло. Кислотные красители проникают глубоко в древесину и являются светостойкими. Основные средства не очень светостойкие, имеют яркие оттенки и используются для глубокого окрашивания.

Процесс приготовления красящего состава заключается в получении прозрачного раствора, который не дает нерастворимого осадка. Наиболее распространенными являются водные растворы, однако у них есть один недостаток – они поднимают ворс на поверхности древесины. Для их приготовления следует использовать мягкую воду без примесей солей магния, железа и др. Жесткую воду рекомендуется смягчить, прокипятив ее или добавив 0,1–0,5 % кальцинированной соды либо аммиачной воды. Красители растворяются в горячей воде. В отдельных случаях состав готовится из 2–3 видов красителя. Чаще всего применяются следующие виды красителей:

– красновато-коричневый № 3 и 3В, кислотный темно-красный (для имитации красного дерева);

– светло-коричневый № 7, 16, 16В, 16З, 17, орехово-коричневый № 12, темно-коричневый № 8Н (для имитации ореха);

– 0,1–0,2 %-ный водный раствор водорастворимого нигрозина в сочетании с 5 % нашатырного спирта 20 %-ной концентрации (для получения черного цвета).

В органических растворителях красители в основном используют в форме спиртовых и ацетоновых составов 1–3 %-ной концентрации. Такие средства отличаются высокой светостойкостью и быстрым высыханием. Единственным их недостатком является огнеопасность. Для подкрашивания спиртовых и нитроцеллюлозных лаков и политур применяют следующие составы:

– красный № Д-2 (имитация красного дерева), коричневые спирторастворимые № 33 и 34 (имитация ореха);

– темно-коричневый и желтый ацетонорастворимый краситель.

Окрашивание бывает трех видов:

– прямое (поверхностное);

– протравленное (глубокое);

– проявляемое.

Для прямого (поверхностного) окрашивания актуальны синтетические и гуминовые красители. Последние состоят из веществ естественного происхождения (угля, почвы, торфа) и основных красителей. Они имеют порошкообразную консистенцию и хорошо растворяются в воде.

Отделка изделий из дерева лакокрасочными материалами предполагает несколько этапов: подготовку поверхности, нанесение необходимых слоев соответствующих материалов с сушкой и шлифованием.

Допустимо применение гуминовых красителей в сочетании с кислотами и прямыми синтетическими красителями. Они подходят для поверхностного тонирования, так как воздействуют на поверхность дерева, не поднимая ворсинки. Краситель марки НЦ-0140 бывает коричневого, темно-коричневого и красно-коричневого оттенков. Он сохнет при температуре 20 °C в течение 20 мин.

Ниже перечислены некоторые растворы, предназначенные для поверхностного окрашивания:

– имитация ореха (вариант 1): 20 г ореховой морилки, 1 л воды, 50 г бейца;

– имитация ореха (вариант 2): 30 мг английской соли, 30 мг марганцовокислого калия, 1 л воды;

– черный цвет (имитация тополя, бука, граба): 50 г водорастворимого нитрозамина;

– вишневый цвет: 2 г кислотного хрома «Н» желтого цвета, 10 г хрома «К» коричневого цвета, 3 г кислотного черного хрома, 10 г нашатырного спирта (на 1 л раствора);

– красно-коричневый цвет: 20 г ореховой морилки, 2 г красителя «Рубин», 1 л воды;

– вишнево-красный оттенок: 3 г анилиновой вишневой краски, 150 мл воды температурой 80 °C;

– имитация мореного дуба (вариант 1): 50 г кассельской бурой краски, 2 г поташа, 100 мл дистиллированной воды. Состав следует кипятить 2–2,5 ч, а затем снова довести до кипения для получения густой консистенции. После этого смесь должна хорошо затвердеть, чтобы можно было тщательно ее растереть. Разведите 1 часть полученного порошка в 20 частях теплой воды и кипятите в течение 5 мин. Готовым составом обработайте поверхность древесины;

– имитация мореного дуба (вариант 2): 16 г поташа, 20 г коричневой анилиновой краски (сухой), 500 мл воды. Смесь сначала нужно кипятить в течение 30 мин, после чего добавить 8 мл уксуса.

Чтобы приготовить красящий состав, подогревают воду до 80 °C, всыпают нужный краситель и тщательно перемешивают, чтобы он полностью растворился. При использовании синтетических красителей полученная масса должна остыть до 18–20 °C. Если работают со смесью гуминовых и синтетических красителей, то раствор следует выдерживать не менее 48 ч. После этого жидкость нужно слить для отделения осадка.

Для равномерного окрашивания в состав необходимо добавить 8 мл нашатырного спирта. Раствор нужно наносить на древесину с помощью губки, тампона или кисти. После покрытия всей поверхности ее следует протереть отжатой губкой, а затем сушить при температуре 20 °C в течение 2 ч.

Протравленное (глубокое) окрашивание осуществляют посредством протрав, которые представляют собой водные растворы солей металлов. Окрашивание поверхности происходит в результате взаимодействия солей и дубильных веществ древесины. Породы, в которых содержится большое количество дубильных веществ (красное дерево, каштан, дуб и др.), после обработки такими составами получают светостойкую и прочную окраску.

Кроме того, протравливание хорошо тем, что оно проявляет текстуру материала. После этого древесина окрашивается. Процедура выполняется с помощью калиевого и натриевого хромпика, который обеспечивает коричневый цвет, железного купороса, дающего черный цвет, хлорной меди и медного купороса, при воздействии которых получается желтовато-коричневая окраска.

Раствор для протравливания следует готовить при температуре 75–80 °C. Перед применением его необходимо тщательно профильтровать и охладить до комнатной температуры. Ниже описаны рецепты протрав для разных пород древесины.

Для березы:

1) коричневый цвет: 3–4 %-ный раствор хромпика;

2) коричневый цвет с желтоватым оттенком: 4 %-ный раствор железного купороса;

3) имитация ореха: 0,2–0,5 %-ный раствор коричневый для травления меха.

Для сосны:

1) коричневый цвет с золотистым оттенком: 8,5 %-ный танин;

2) имитация красного дерева: 0,5–1 %-ный раствор коричневый для травления меха.

Для дуба:

1) коричневый: 1–4 %-ный раствор хромпика;

2) имитация красного дерева: 0,5–1 %-ный раствор коричневый для травления меха;

3) черный: 0,5–2 %-ный раствор железного купороса.

Если планируется использовать протраву для окрашивания, тогда древесину хвойных пород следует предварительно обработать 2 %-ным раствором пирогаллола или танина. Проявляемое окрашивание предназначается для тех пород древесины, которые содержат мало дубильных веществ (бук, сосна, береза и др.). Сначала материал обрабатывают раствором дубильного вещества (пирогалловая кислота, танин, раствор пирокатехина), а затем покрывают протравой. Сами по себе дубильные вещества никак не влияют на окраску, цвет дает протрава, которая в данном случае выполняет функцию проявителя.

Наполнить древесину дубильными веществами можно не только с помощью внешнего покрытия. Более удобный вариант – поместить ее в эмалированную емкость, налить воды, добавить дубильные вещества и нагревать в течение 5 мин.

Природные красители дают не менее стойкий и интенсивный цвет, чем искусственные. Кроме того, они намного дешевле. Используя отвар луковой шелухи, вы получите глубокий красно-коричневый цвет, а древесина, обработанная отваром волчьих ягод с поташом, будет иметь ярко-зеленый оттенок. В сочетании с глауберовой солью волчьи ягоды дают насыщенный красный цвет, с пищевой содой – голубой, а с купоросом – коричневый.

Древесина, окрашенная отваром побегов тополя с корой дуба, приобретет нежный зеленоватый оттенок. Простой отвар молодых побегов тополя даст оранжевый цвет, при сочетании коры вербы и ольхи получится черный цвет, а при использовании раствора из оболочки грецкого ореха – коричневый.

Можно также взять небольшое количество железной стружки, залить ее уксусом на 5–7 дней, а затем поместить туда дубовый шпон и настаивать еще несколько дней. В результате древесина приобретет черный цвет и будет похожа на мореный дуб. Аналогичного эффекта можно достичь, если соединить уксусную кислоту и ржавчину. Перед сушкой листы шпона следует нейтрализовать раствором питьевой соды.

Глубокий коричневый цвет древесина приобретает под воздействием паров аммиака. Поместите заготовку в большую стеклянную емкость, поставьте туда же бутылку с нашатырным спиртом и плотно закройте. Окрашивание таким способом длится 5 часов.

Древесина ели и ясеня хорошо окрашивается смесью азотной кислоты и воды в пропорции 1:1. Выдержанный в таком растворе шпон приобретет благородный красно-желтый оттенок. Кофейный отвар, смешанный с небольшим количеством пищевой соды, также дает очень красивые цвета. Перед вымачиванием шпона в таком красителе предварительно протравите его с помощью горячего раствора квасцов.

Отбеливание

Отбеливающие средства предназначаются для выравнивания естественного цвета древесины и ее осветления. Наилучшего эффекта можно достичь при обработке светлых пород дерева (ясень, липа, бук, береза, тополь и др.). Для этой цели используются пероксид водорода, едкий натр, аммиачная селитра, щавелевая и уксусная кислоты. Перечисленные вещества являются сильнодействующими и вызывают ожоги, поэтому при работе с ними необходимо защищать руки резиновыми перчатками.

Ниже перечислены наиболее известные отбеливающие составы:

– 100 частей 20 %-ного пероксида водорода, 20–30 частей жидкого стекла;

– 100 частей 20 %-ного пероксида водорода, 10 частей 20 %-ной аммиачной селитры;

– 10 %-ный раствор щавелевой кислоты (после отбеливания поверхность древесины необходимо нейтрализовать 2 %-ным раствором буры, а затем промыть водой).

Наносят отбеливающее средство травяной щеткой и смывают раствором пищевой соды. Прежде чем наносить перекись водорода, смачивают поверхность древесины теплой водой, просушивают и обрабатывают 10 %-ным раствором нашатырного спирта.

Следует учитывать, что некоторые породы древесины после такого воздействия могут приобрести необычные оттенки. Например, грецкий орех при воздействии отбеливающего состава становится розовым, что очень эффектно смотрится в сочетании с его роскошной текстурой.

Обессмоливание

Смолистые вещества, имеющиеся в составе древесины хвойных пород, необходимо удалять, поскольку они препятствуют прилипанию отделочных материалов. В этом нет необходимости, если изделие окрашивают масляной краской, так как в ней содержится олифа – материал, родственный древесным смолам.

Средствами для обессмоливания являются растворители, например для сосны это 25 %-ный раствор технического ацетона, который наносят кистью, потом смывают и высушивают деревянную поверхность.

Самый популярный состав для обессмоливания включает такие компоненты: 1 л воды, 40–50 г пищевой соды, 50 г поташа, 25–40 г мыльных хлопьев, 10 мл спирта, 200 мл ацетона. Раствор в горячем виде наносят на поверхность, затем смывают теплой водой и высушивают.

Прозрачная отделка

Если хотят сохранить естественный цвет и рисунок древесины, можно использовать прозрачную отделку. Тонкая пленка обеспечивает достаточную защиту материала от воздействий внешней среды, облегчает уход за мебелью и придает поверхности готового изделия декоративный вид. Прозрачная отделка бывает следующих видов:

– с имитацией текстуры дорогостоящей породы древесины;

– прозрачная (не меняющая внешний вид и цвет древесины).

К разновидностям прозрачной отделки относятся:

– вощение;

– лакирование;

– полирование.

Имитационная отделка

Имитационная отделка представлена несколькими разновидностями.

1. Обшивка пластиком и пленкой.

Для получения лучшего качества обработки специалисты рекомендуют обшивать детали до сборки изделия. Облицовочный материал вырезают в соответствии с габаритами детали с припуском 2 мм. Пластик наклеивают на брусья, фанеру, ДСП, ДВП и доски с помощью карбамидного клея или поливинил ацетатной эмульсии. Хороший результат можно получить, применяя синтетический клеящий состав БФ-2, который представлен в продаже во флаконах или тюбиках и готов к использованию.

Клей следует наносить на поверхность ровным слоем с помощью кисти. Клеем БФ-2 покрывают обе склеиваемые поверхности 2 раза. Первый слой в данном случае выполняет функцию грунтовки. После его нанесения поверхность необходимо оставить для пропитки на 5 мин, а затем положить второй слой. Теперь пластик кладут на деталь, накрывают картоном и запрессовывают в струбцинах (другой вариант – положить сверху лист фанеры и накрыть прессом) на 4 ч. После этого снимают струбцины и оставляют деталь для окончательного высыхания еще на 4 ч.

Облицовка гладкой поверхности может быть выполнена специальной бумагой с печатным рисунком под цвет и фактуру кожи, древесины, камня, ткани и др. Наиболее часто используется бумага, имитирующая срез древесины различных пород. Листовой материал выпускается в виде многослойных и однослойных листов.

В зависимости от режимов пропитки, сушки и используемых пропиточных составов выпускается пленка нескольких типов – А, В, С и D. Первые три разновидности применяются для облицовки всего изделия и подлежат отделке. Последний тип предназначен для облицовки внутренних поверхностей и не требует отделки.

Материалы для облицовки, изготовленные на основе бумаги, пропитанной смолами, представлены в продаже в виде рулонов. Они бывают как однослойными, так и многослойными.

Рулонные пленки на основе бумаги могут обладать различными характеристиками: иметь повышенную эластичность, лакированную поверхность с рисунком пор древесины и без него, не иметь лакового покрытия и т. д. Такими пленками часто отделывают предметы мебели, в том числе и в условиях домашней мастерской.

В продаже представлены пленки таких типов, как РП, РПЛ, РПТ, РПЭ и РПЛЭ.

Пленки РП выпускают без лакокрасочного покрытия, РПЛ – с лакокрасочным покрытием, РПТ имеют специальное теснение в виде пор древесины. Пленки остальных типов отличаются повышенной эластичностью. Ширина пленки составляет 875, 1000, 1760 или 1850 мм.

Для облицовки кромок необходимо приобрести специальную пленку, которую производят на бумажной основе в виде рулонов и полос, двухслойных и однослойных. Ее ширина варьируется от 14 до 50 мм с градацией 1 мм. Выпускают кромочные материалы следующих марок:

1) МКР-1;

2) МКР-1к;

3) МКР-2 и др.

МКР-1 представляет собой однослойный рулонный материал для облицовки кромок. Его поверхность отделывают лаком. Он отличается высокой степенью устойчивости к воздействию внешней среды и предназначен для отделки кухонной мебели. МКР-2 – двухслойный рулонный материал для облицовки кромок.

Для производства торговой, медицинской, кухонной и другой мебели применяют декоративные бумажно-слоистые пластики (ДБСП). При их изготовлении используются пленки на основе пропитанной бумаги. Лицевой (декоративный) слой выполняют из бумаги с печатным рисунком или фоновой, а под ним располагают 4–5 слоев менее ценной бумаги.

Чтобы повысить устойчивость лицевого слоя к истиранию, на поверхность определенных видов пластика можно напрессовать тонкую прозрачную пленку, которая изготавливается на основе бумаги «оверлей».

ДБСП может быть однотонным, разноцветным, украшенным печатным рисунком под кожу, древесину, камень и т. д. Поверхность пластика может быть глянцевой или иметь различную степень матовости.

В зависимости от назначения ДБСП делятся на:

1) конструкционные;

2) облицовочные;

3) формуемые.

Конструкционные – это пластики толщиной более 1 мм, которые используются как конструкционный материал. Облицовочные пластики имеют толщину менее 1 мм и служат для покрытия плоских поверхностей. Формуемые пластики под воздействием давления и тепла меняют форму и поэтому могут использоваться для облицовки фасонных деталей.

ДБСП отличаются высокими физико-механическими свойствами. Они создают хороший декоративный эффект, легки в обработке, устойчивы к воздействию высокой температуры, воды, пара, щелочей, кислот, бытовых жидкостей и др. Этот материал довольно стоек к истиранию и ударам. Кроме того, с него легко удаляются загрязнения.

Стандартные размеры листов ДБСП: толщина – 1, 1,3, 1,6, 2, 2,5 или 3 мм, длина составляет от 400 до 3000 мм, а ширина – 400–1600 мм (с шагом в 25 мм).

В соответствии с характеристиками лицевой поверхности выделяют пластик трех марок:

1) А (используется для изделий, требующих высокой степени износостойкости, например для столешниц);

2) Б (применяется для изделий, которые эксплуатируются в менее жестких условиях);

3) В (используется в качестве поделочного материала).

Для лицевой поверхности пластика используются следующие обозначения:

1) Г (глянцевая);

2) М (матовая);

3) О (однотонная);

4) Р (с печатным рисунком);

5) 3 (с защитным слоем).

В основном для облицовки мебели применяют ДБСП толщиной до 1,3 мм, поскольку более толстый пластик не так хорошо приклеивается.

Популярны также облицовочные материалы, изготовленные на основе полимеров. При производстве мебели часто используются материалы на основе поливинилхлоридной смолы (ПВХ), смеси АБС-пластика и поливинилхлорида (ПВХ-АБС), а также поливинилфторида (ПВФ) и некоторые другие.

2. Облицовка шпоном.

Для лицевой облицовки деревянных деталей применяют строганый шпон. Он изготавливается из сортиментов хвойных и лиственных пород, а также из древесных наростов (капа) древесины всех пород.

Рисунок лицевой поверхности зависит от породы древесины, из которой сделан шпон, и направления среза относительно годичных колец.

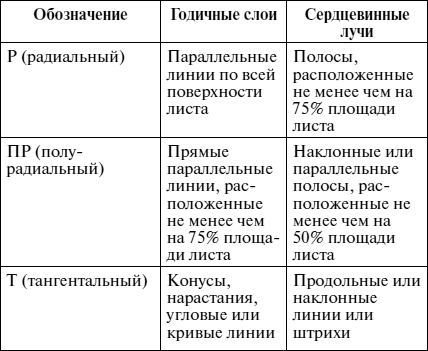

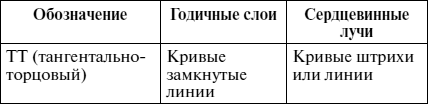

Различают следующие виды шпона (табл. 9):

1) радиальный;

2) полурадиальный;

3) тангентальный;

4) тангентально-торцовый.

Таблица 9

Виды шпона

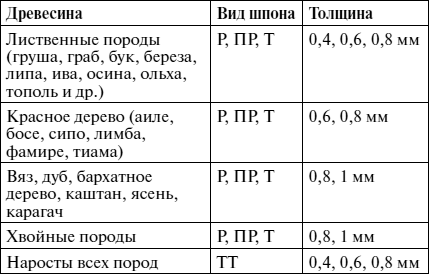

Толщина строганого шпона в зависимости от используемой древесины указана в табл. 10.

Таблица 10

Толщина строганого шпона

В продаже представлен строганый обрезной (обрезается по длине с двух сторон), строганый прирезной (обрезается по длине с одной стороны) и необрезной шпон. Маркировку строганого шпона следует расшифровывать следующим образом: дуб Р1–0,8 – шпон, изготовленный из древесины дуба, вид – радиальный, сорт – 1, толщина листа составляет 0,8 мм.

Лущеный шпон может применяться как в качестве подслоя, так и для лицевой облицовки. Его получают посредством среза по спирали тонкого слоя древесины. Для этого берут ольху, березу, дуб, ясень, липу, кедр и лиственницу. В результате получается шпон, текстура которого близка к тангентальной. Следует отметить, что по декоративным качествам он уступает строганому шпону.

В зависимости от обработки и качества древесины лущеный шпон лиственных пород бывает пяти сортов – А, АВ, В, ВВ и С. А шпон хвойных пород представлен четырьмя сортами – АХ, АХВ, ВХ и СХ.

Для лицевой облицовки применяются все виды лущеного шпона листовых пород. Они представлены в продаже в виде листов шириной 150–2500 мм и длиной 800–2500 мм. Толщина шпона лиственных пород составляет 0,35–1,25 мм, хвойных – 1,2–4 мм.

В большинстве случаев это шпон красного дерева (красно-коричневого цвета), ореха (обладает интересной текстурой), дуба (желто-коричневого цвета), бука (оранжевого цвета) или ясеня (розово-желтого цвета и с волнистой текстурой).

В зависимости от желаемого декоративного эффекта можно сделать любой набор шпона. Он может быть простым или фигурным. В первом случае все полосы шпона должны быть одинаковыми (либо близкими по цвету и текстуре) и иметь продольное направление волокон, а текстуру следует располагать симметрично оси набора.

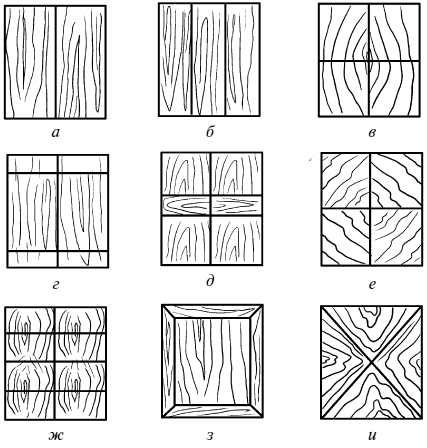

Фигурный набор (рис. 76) предполагает выполнение различных рисунков из отрезков шпона: в рост, с контрастными полосами, в крест, в шапку, в елку и др.

Рис. 76. Набор шпона: а, б – в рост; в, е – в крест; г, д – с контрастными полосами; ж – в шапку; з – с фризом; и – в конверт

Набор в рост может выполняться вдоль или поперек пласти. При этом направление волокон шпона не должно совпадать с таковым на облицовываемой поверхности. Последнее очень важно, иначе при усыхании древесины наклеенный шпон может покрыться трещинами.

По желанию можно использовать поперечный или косой набор. При подборе шпона важна длина имеющихся листов: если она меньше длины облицовываемой поверхности, то их следует располагать в поперечном направлении, чтобы не было стыка по длине. Если шпон очень маленького размера, подбирают рисунок в двух направлениях: по ширине и длине с использованием фриза или контрастных полос, сделанных из шпона других пород. Другой вариант – набор кусков шпона методом «в елку» под углом в 45° к краям детали. Надо помнить о том, что стороны шпона имеют определенные отличия. Правая (лицевая) сторона – наружная, она состругивается с чурбана, а левая (обратная) сторона более рыхлая и нередко имеет микротрещины.

Для шпона бревна разрезают на кряжи, выдерживают в горячей воде либо обрабатывают паром. Это нужно для смягчения материала и придания шпону нужного цвета.

Для лицевой облицовки следует использовать правую сторону шпона. При выполнении разметки обязательно оставляют припуск в 4–5 мм: это потребуется для подгонки стыков.

Резать шпон нужно хорошо заточенным ножом, прикладывая линейку. Сначала нажим должен быть незначительным, а затем его можно усилить. Чтобы отрезать шпон, потребуется сделать ножом 3–4 прохода. Если двигаться вдоль волокон, то не нужно вести лезвие навстречу годичным слоям, так как в результате произойдет косой разрыв материала между слоями.

Разрезать нужно только в направлении годичных слоев. Если надо резать шпон поперек волокон либо под углом, то сначала с помощью ножниц выполняют встречный надрез длиной 10–15 мм. Это поможет избежать разрыва шпона при надавливании на него ножом.

Если шпон необходимо вырезать по кривой линии, то действуют ножницами. Для фуговки кромок собирают листы шпона в пачку толщиной 18–20 мм, аккуратно зажимают струбцинами и обрабатывают фуганком.

Чтобы проверить качество фугования, прикладывают листы друг к другу обработанными кромками. Если между ними не будет зазора, это значит, что фугование выполнено качественно. Нарезают заготовки шпона, раскладывают их поочередно на каждой оклеиваемой детали и смотрят, правильно ли выполнен набор. Особое внимание обращают на точность стыковки.

Для удобства заготовки нумеруют, эти же номера ставят и на соответствующие листы облицовываемой поверхности. В местах стыковки проводят стыковочные линии.

Прежде чем приступить к наклеиванию шпона, внимательно осматривают облицовываемую поверхность. При необходимости устраняют неровности, сколы, выбоины и другие повреждения. После этого поверхность обрабатывают шкуркой.

Если основа сделана из хвойных пиломатериалов, нужно проверить, не выступает ли где-нибудь смола. Ее необходимо аккуратно соскоблить ножом и промыть очищенную поверхность 5–6 %-ным раствором кальцинированной соды.

Шпон очень плохо приклеивается к сучкам, поэтому их рекомендуется высверлить, а отверстия заделать пробками с помощью клея. Оптимальная влажность шпона составляет 8 – 10 %, а влажность облицовываемых деталей – 7–9 %.

Чтобы выровнять поверхность основы, используют шпатлевку следующих составов:

1) 60 частей канифоли, 30 частей цинковых белил, 10 частей древесной муки (канифоль предварительно расплавьте);

2) 67 частей карбамидного клея и 33 части древесной муки.

Наиболее подходящим для наклеивания шпона является белковый клей (костный и мездровый). В случае использования такого средства обязательно проверяют его: в приготовленную массу погружают деревянную палочку, хорошо перемешивают и достают ее. Качественный клей стекает с нее прозрачной непрерывной струей. Если же масса стекает каплями, значит, клей недостаточно густой и не подходит для фиксирования шпона. Слишком густой клей стекает очень медленно или не стекает вовсе. Такое средство также нельзя применять для облицовки шпоном.

Чтобы не выбрасывать испорченный состав, в первом случае добавляют твердые частицы клея, а во втором – воду. После этого клей разогревают до нужной консистенции и снова проверяют с помощью деревянной палочки.

При изготовлении мебели на фабриках шпон наклеивается в гидравлических прессах с системой подогрева. В домашних условиях не остается ничего другого, как применять ручной способ. Он заключается в том, что на подготовленную поверхность древесины наносится тонкий слой клея (вдоль волокон). При этом нужно следить, чтобы не было комочков и сухих (необработанных) участков. После нанесения слоя клея деталь выдерживают в течение 3 мин, после чего кладут на нее листы шпона. Поместив шпон на основу, аккуратно разглаживают его с помощью чистой увлажненной ткани, а затем притирают.

Обращаем внимание на то, что утюг или притирочный молоток должны быть подогреты до температуры 160–170 °C. Это необходимо для того, чтобы состав под шпоном нагрелся и чтобы усилились его клеящие свойства. Шпон притирается вдоль волокон по направлению от центра к краям.

В процессе притирки стараются выдавить излишки клея и пузырьки воздуха. Выполняют эту процедуру до полного приклеивания шпона. Излишки клея нужно сразу же удалить влажной тряпкой.

В некоторых случаях шпон наклеивается так: на основу наносится тонкий слой клея и оставляется до полного высыхания. Через 40–50 мин поверхность клея нужно обработать мокрой тряпкой (или губкой), положить на нее листы шпона и притирать их с помощью разогретого утюга. При правильном выполнении этой процедуры шпон наклеивается быстро и прочно.

Для удобства листы шпона перед наклеиванием можно собрать в стопку нужных размеров. Раскладывают их (в соответствии с подбором) лицевой стороной вверх, стыкуют отфугованные кромки и скрепляют их клеевой лентой. Набор следует перевернуть и поместить на облицованную поверхность.

В домашних условиях проще всего наклеивать шпон отдельными листами последовательно (один за другим). Работать в этом случае нужно, двигаясь от центра к краям. Наносят клей не на всю поверхность сразу, а лишь на тот участок, куда наклеивается очередной лист шпона, помня, что набор пронумерован и очерчен.

Основная сложность при таком способе облицовки обычно заключается в том, что влажный шпон закручивается и расширяется поперек волокон. Таким образом, как только притерт первый лист и наклеивается следующий (рядом с ним) вдоль стыка, который параллелен волокнам, сразу же появляется складка, связанная с расширением шпона. Если снова притереть этот участок за счет сдвига листа, то, после того как он высохнет и лист шпона сожмется, шов разойдется. Чтобы этого не произошло, следующий лист нужно притирать не впритык к предыдущему, а с небольшим нахлестом на него. После расширения шпона нахлест нужно разрезать так, чтобы подровнять оба листа шпона.

Обрезанные полоски удаляют, а место стыка листов снова притирают теплым утюгом. Чтобы предотвратить расхождение шва, поверх него следует наклеить клеевую ленту, которую через некоторое время можно будет удалить.

Вощение

Вощение используется для древесины пористых пород (орех, бук, дуб) и представляет собой процесс нанесения и растирания специальных мастик. Предварительная подготовка в виде грунтования в данном случае не требуется, поскольку восковые мастики сами по себе являются хорошими заполнителями и очень прочно держатся на поверхностях.

Перед вощением древесину необходимо зачистить, отшлифовать и удалить ворс.

Наиболее распространены следующие рецепты восковых мастик:

– 30 частей воска, 10 частей стеарина, 10 частей мыла, 40 частей скипидара, 10 частей канифоли;

– 25 частей воска, 12 частей мыла, 5 частей охры, 18 частей раствора поташа, 40 частей канифоли;

– 35 частей воска, 60 частей скипидара (бензина), 5 частей канифоли.

Канифоль, стеарин и воск расплавьте при температуре 80–90 °C. В полученную смесь добавьте водный раствор поташа и раствор с мыльной стружкой. Наносите приготовленную мастику с помощью жесткой кисти и следите за тем, чтобы покрытие было однородным, без пропусков.

Мастику следует использовать охлажденной до 20–25 °C и сушить при комнатной температуре не менее 24 часов.

После того как поверхность полностью высохнет, ее следует отполировать суконкой. Сначала у вас могут возникнуть с этим сложности из-за налипания на нее воска, но по мере работы темная и грязная поверхность древесины будет становиться гладкой и блестящей, станет видна текстура.

После полировки древесину следует высушить (не менее 24 ч), а затем протереть мягкой чистой тканью.

Для усиления глянцевого эффекта можно покрыть поверхность смесью щелочного лака и щелочной политуры, взятых в соотношении 1:1.

Осуществляя вощение деревянной поверхности, следует стремиться к тому, чтобы получить ровный тонкий слой. Б противном случае дерево темнеет.

Полирование

Полирование представляет собой многократное нанесение на древесину тонких слоев политуры. В результате поверхность приобретает почти зеркальный блеск. В большинстве случаев для этой процедуры используется шеллачная политура, образующая эластичную светостойкую пленку и обладающая высокими полирующими свойствами.

Для полировки применяют тампон из шерстяной ткани, обернутый в сухой лен, который не оставляет на обрабатываемой поверхности мелких волокон. Смочив его в небольшом количестве политуры, делают пробные мазки на черновой поверхности.

Если тампон изготовлен и наполнен составом правильно, то контрольные мазки должны сразу исчезнуть. Но если он слишком сильно смочен политурой, след получится заметным и будет долго высыхать.

Полирование включает 4 этапа: грунтование и 3 полировки. Грунтование выполняется такой же политурой, но в виде 10 %-ного раствора. Тампон нужно легкими движениями перемещать по поверхности. После этого она должна сохнуть в течение 5 суток при комнатной температуре. Затем древесина шлифуется шкуркой М-40. Для этой цели можно также использовать порошок пемзы. Его можно получить путем растирания двух кусков пемзы друг о друга. Затем порошок следует высыпать на поверхность, слегка увлажненную водой, и растереть кусочком тонкого сукна. После того как древесина приобретет ровный матовый блеск, ее протирают фланелевой тканью насухо.

Первый и второй этапы полирования выполняют с использованием более жидкой политуры (8 %-ной). Тампон нужно перемещать по поверхности интенсивнее, чем при грунтовании, совершая зигзагообразные движения. Время высыхания после первого полирования составляет 4 суток, а после второго – 5 суток. Очень важно позаботиться о защите полируемой поверхности от попадания пыли. Финишное полирование следует выполнять еще интенсивнее, используя более жидкий состав (6 %-ную политуру) и перемещая тампон в двух перекрестных направлениях, выписывая «восьмерки».

Если все 4 этапа полирования выполнены правильно, то в результате получится ровная гладкая поверхность с равномерным зеркальным блеском. После финишной полировки детали следует оставить на 72 ч и лишь затем собирать изделие.

В продаже имеются специальные разравнивающие полировочные жидкости, которые улучшают внешний вид поверхностей и обладают термопластичностью.

Средство марки «РМЕ» используется для разравнивания нитролаков с помощью тампонов вручную. В его состав входят растворители, добавка ОП-10 и вазелиновое масло.

Распределительная жидкость НЦ-313 содержит раствор коллоксилина, пластификатора и смолы в смеси растворителей. Она применяется для разравнивания нитролаковых покрытий. НЦ-314 (нитрополитура) подходит для полирования нитроцеллюлозных лаковых покрытий.

После полировки вазелином и льняным маслом на поверхности остаются жирные пятна, которые можно удалить с помощью этилового спирта (после окончательного высыхания). Это способствует дополнительному выравниванию пленки.

Лакирование

Цель лакирования – получение на поверхности зеркальной пленки. Перед началом лакирования очищают древесину от ворса и грунтуют ее. Для удаления ворса увлажняют поверхность ватным тампоном, обернутым марлей. Его смачивают водой, отжимают и проводят им вдоль волокон, потом поперек них и снова вдоль. Обработанную таким образом поверхность следует сушить в течение 1,5–2 ч, после чего нужно отшлифовать вдоль волокон среднезернистой, а затем мелкозернистой шкуркой.

Процедуру шлифования надо проводить до тех пор, пока не удалится весь поднявшийся от влаги ворс.

После удаления пыли приступают к грунтованию. Это необходимо для заполнения пор древесины и лучшего сцепления лака с поверхностью.

Используют один из следующих составов:

– грунт под спиртовые и масляные лаки для пород древесины с крупными порами: 6 частей канифоли, 15 частей скипидара, 5 частей казеина, 25 частей воды;

– грунт под масляные лаки: олифа;

– грунт под нитролаки: 15 частей целлюлозы, 30 частей растворителя № 646, 0,5 части касторового масла;

– грунт под спиртовой и шеллачный лаки: 30 частей борного шеллака, 15 частей спирта-сырца;

– грунт под нитролаки и спиртовые лаки: 3 части олифы, 1 часть скипидара.

Для грунтовки также требуется ватный тампон, обернутый марлей. Состав наносят на поверхность сначала круговыми движениями, а затем вдоль волокон.

Загрунтованная деталь должна сохнуть не менее 48 ч. После этого ее обрабатывают мелкозернистой шкуркой, двигаясь вдоль волокон. При этом необходимо действовать осторожно, чтобы не протереть грунтовочный слой.

Назад: МЕТАЛЛИЧЕСКИЙ КРЕПЕЖ

Дальше: СПЕЦИАЛЬНЫЕ ВИДЫ ОТДЕЛКИ