ГЛАВА 15

Революция становится нормой

Революции в бизнесе происходят не просто так. Настоящие менеджеры реальных компаний должны действовать по определенному плану. На основе изучения опыта компаний, которые мы использовали в качестве примера, составлен пошаговый план действий, приведенный в главе 11. Ниже мы расскажем о «новой версии» этого плана, созданной на базе наших личных наблюдений процесса перемен во множестве других самых разных фирм, которые мы посетили за последние шесть лет.

Улучшенный план действий

Мы уверены, что первая версия нашего плана по-прежнему заслуживает доверия, поэтому последовательность шагов менять не стали. Тем не менее мы расширили описание многих шагов и обновили контрольный список, последовательность действий в котором также осталась прежней.

Найдите агента перемен

Данный шаг по-прежнему важен. За последние годы мы обнаружили, что с ростом популярности бережливого производства начинает вырисовываться типичный портрет агента перемен. Когда мы начинали наши исследования десять лет назад, нам казалось, что для того, чтобы преодолеть инерцию корпоративной культуры, нужен сильный, способный вдохновить других лидер, находящийся на самой вершине организационной пирамиды, — по типу Арта Бирна, Пата Ланкастера, Карла Крапека или Венделина Видекинга, все исполнительные директора. Сравнительно недавно нам стали попадаться компании самой разной величины, в которых инициатива трансформации зарождалась на среднем управленческом уровне и развивалась тихо, без лишних криков и эмоций.

Но в любом случае не обойтись без лидера, который возьмет на себя личную ответственность за перемены. Ни одна организация не способна достичь серьезных перемен без человека, который с криками или без них взял бы на себя роль лидера.

Размышляя о лидерстве в трансформации, мы поняли, что можно проследить аналогию с распространенным примером из политической истории, а именно: революционеры редко умеют хорошо управлять новым порядком, который сами же и создали. Многие эффективные агенты перемен достигали долгосрочного успеха потому, что опирались на тех, кто настойчиво создавал систему бережливого производства, брал власть в свои руки и добивался, чтобы процесс улучшений был самоподдерживающимся и не зависящим от агента перемен, который мог уйти или переключиться на другие вопросы. Такую роль может взять директор по производству (Chief Operating Officer — СОО) при поддержке генерального директора, или руководитель отдела обучения при поддержке директора по производству, или менеджер по продукту, подчиняющийся руководителю службы проектирования, или менеджер потока создания ценности, руководимый директором завода. Суть в том, что кто-то обязательно должен превратить революцию в четкую систему, в которой каждый понимает ее основы и готов в ней работать.

Когда нет человека, готового заняться системой, фирма будет работать хорошо только до тех пор, пока агент перемен несет личную ответственность. (Мы несколько раз видели, как после ухода из организации динамичного лидера она быстро скатывалась к средне-серому уровню.) Наш опыт говорит о том, что в каждой организации вокруг революционера — агента перемен следует обязательно создать команду по работе над системой, которая бы поддерживала достигнутые результаты.

Раздобудьте знания

Наше видение второго шага также претерпело изменения. Когда мы начинали исследования в 1992 году, самые обширные знания по бережливому производству, как правило, имели японские сенсеи1 — выходцы из Toyota или же из ее фирм-поставщиков. Обучение начиналось с решения простых проблем. Например, они могли взять многозвенный процесс, осуществляемый в одном помещении, где материалы и запасы перемещаются между его различными шагами.

Разрозненные этапы сенсеи быстро преобразовывали в поток и формировали в ячейки, в каждой из которых детали создавались методом потока единичных изделий. Затем они брались и решали какую-нибудь отдельную проблему, например, связанную с созданием системы 5S или простой системы вытягивания. Все это наглядно показывало, что быстрые результаты — вещь вполне реальная. Параллельно сенсеи обучали философии и методам бережливого производства.

Главным результатом такой деятельности для сенсеев было вовсе не улучшение конкретных процессов. Гораздо важнее было добиться понимания менеджеров, занимавшихся переменами, поднять их энтузиазм, который заставил бы решать остальные проблемы при помощи тех знаний, которыми они потихоньку набирались от сенсея.

За внешне нарочитой строгостью сенсея скрывалось его желание донести до менеджеров совершенно четкий план, который объяснял, как из разных действий складывается цельная система бережливого производства. Такой план становился очевидным только по прошествии времени — да и то, если они могли его «увидеть».

Когда же обучением занялись люди, не имевшие прямых связей с Toyota, а также менеджеры-самоучки, видение общей картины, которое обычно возникало по окончании обучения, пропало. Вместо кайдзен потока, нацеленного на весь поток создания ценности семейства продуктов, получался лишь кайдзен процесса (или нескольких процессов), где среди множества потоков создания ценности оптимизировались только отдельные изолированные операции. Для описания подобной ситуации мы придумали термин «кайдзен-камикадзе» (и родственный ему термин «шесть сигма-камикадзе»). Во всех таких случаях за бурной деятельностью, множеством не связанных между собой побед в большой войне против муда, общим энтузиазмом, вызванным быстро полученными результатами и ростом осознания, не было ничего, что могло бы дать потребителю устойчивые выгоды или улучшить основные показатели деятельности.

Мы уверены, что фирмы, которые не могут пригласить к себе сенсея, должны начать изучать каждое семейство продуктов на системном уровне. То есть следует научиться смотреть на ситуацию широко и понимать основные потребности вашего бизнеса. Перед тем как начать кайдзен отдельных элементов процесса, следует наметить общий план действий. Как мы скоро увидим, это — задача линейных менеджеров, а не технических консультантов, которые зачастую имеют груду знаний в области бережливого производства, но которым недостает опыта в кайдзен потока создания ценности и глубокого понимания основных потребностей бизнеса. Описание потока создания ценности, а о нем мы поговорим ниже, — незаменимый инструмент, призванный помочь линейным менеджерам, работающим в потоке создания ценности, увидеть его целиком.

Тем, кто может проконсультироваться с сенсеем, мы советуем поступать похожим образом. Немедленно потратьтесь на организацию системы постоянной регистрации знаний сенсея. Перед тем как вы начнете вал мероприятий по кайдзен процессов, попросите рассказать о видении ситуации в целом. Мы не думаем, что это будет легкий разговор. Но мы уверены, что если высшее руководство обладает системным видением, мероприятия по кайдзен процессов, руководимые сенсеем, смогут дать значительно лучшие результаты, чем каждый из подходов в отдельности.

Используйте (или создайте) кризис, который послужит рычагом

Третий шаг по-прежнему важен. В нем подчеркивается, что экономические спады — неоценимое явление для фирм и общества в целом. Они вынуждают организации начать на деле реализовывать те возможности по созданию бережливого производства, которые у них были и до кризиса. Мы совершенно уверены в том, что внимание к бережливому производству возрастает в тяжелые времена. Доказательством этого служит, в том числе, и рост спроса на наши книги, включая нынешнюю. Но это еще не значит, что без кризиса не надо испытывать новые возможности. В главе 11 мы рассказывали про одного «неудачника от менеджмента», который вверг свой бизнес в серьезный кризис, сильно снизив продажные цены на товары длительного пользования. Поскольку он не смог уменьшить затраты путем коренной реструктуризации процессов производства и проектирования, то вскоре остался без работы. Кризис может пойти на пользу тогда, когда есть знание и есть лидеры, готовые принимать решительные действия в таких сложных вопросах, как избыточные активы, раздутые штаты и неправильное размещение производства.

Мы встречали и таких менеджеров, которые не пытались улучшать текущие процессы. Они оправдывались тем, что в нынешние кризисные времена успеха все равно не достичь. Вместо этого они занимались передислокацией процессов проектирования и производства, работающих по технологиям массового производства, в другие страны, зачастую за тысячи километров от потребителей. Новые места имели преимущество, которым просто нельзя было не воспользоваться, — низкие затраты, достигаемые в основном дешевым живым трудом.

Проблема в том, что любая фирма может немедленно сделать то же самое. Поэтому достигнутые преимущества вскоре могут просто раствориться. Из-за того, что действующие таким образом фирмы ничего не добавляют в свою копилку знаний о бережливом производстве, они становятся зависимыми от колебаний курсов валют и геополитической обстановки, в результате чего потребность в передислокации заводов может возникнуть вновь. Мы еще раз вернемся к этому вопросу, когда чуть позднее будем обсуждать потребность в оптимизации всего потока создания ценности.

Опишите потоки создания ценности

В этой области нам было чему поучиться. К сожалению, мы не скоро поняли, как много нужно помогать большинству менеджеров для того, чтобы они научились видеть поток создания ценности. Хотя карты потоков, которые мы приводили в главе 2, выглядели весьма точными и буквально звали в бой, они оказались чересчур упрощенными. Мы допустили серьезную ошибку, не соединив на одной карте поток информации от потребителя к производителю с трансформирующими продукт действиями, которые выполнялись на основании информации, полученной по ходу движения товаров или услуг к потребителю. Данная связь весьма важна для того, чтобы увидеть замкнутую петлю спрос — реакция, которая составляет самую суть создания ценности. Традиционные методы описания потоков, регистрирующие только физическую трансформацию, не обеспечивают такого видения.

Мы весьма благодарны Майку Розеру (Mike Rother) и Джону Шуку (John Shook) за то, что они адаптировали стандартный метод изображения материальных и информационных потоков, использовавшийся Toyota, в метод, который мы применяем в настоящее время2. Этот способ подходит для потоков любой величины: от простых административных офисных процессов до глобальных потоков, включающих добычу сырья и доставку товаров потребителю.

В любом случае вначале следует описать все стадии процесса так, как они выполняются на самом деле. Получившийся результат мы называем Текущим Состоянием. Оценку каждого шага процесса надо производить на основе следующих простых параметров. Создается ли на данном шаге ценность для потребителя? Воспроизводим ли результат данного шага (то есть получается ли каждый раз хороший результат)? Находится ли процесс в состоянии готовности (способен ли процесс выдавать хорошие результаты в любой момент времени)? Гибок ли процесс (может ли процесс быстро перестроиться на другой продукт, чтобы каждое изделие изготавливалось малыми партиями, или же вообще производилось «одно изделие за один раз»)? Правильно ли выбрана производительность каждого шага процесса, чтобы продукт не стоял в очереди на следующую операцию? Или производительность чересчур велика (так как закупили слишком мощное оборудование в расчете на ошибочно большой спрос)?3

Шаги, которые не добавляют ценности, следует без сожаления ликвидировать. Те же шаги, которым недостает воспроизводимости, процента готовности, гибкости, правильной производительности, следует усовершенствовать. Описанный пошаговый процесс анализа — всего лишь часть общей картины. Следует также учитывать связь между шагами. Легко ли, без задержек ли движется от потребителя информационный поток? Свободно ли продвигается продукт по потоку создания ценности? Обеспечивает ли процесс, чтобы общее время выпуска лишь слегка было больше суммарного времени выполнения отдельных его стадий? Производится ли продукт потому, что этого желает потребитель? Или же он «выталкивается» на рынок производителем? Сглажены ли отдельные стадии процесса? Уменьшена ли его вариабельность?

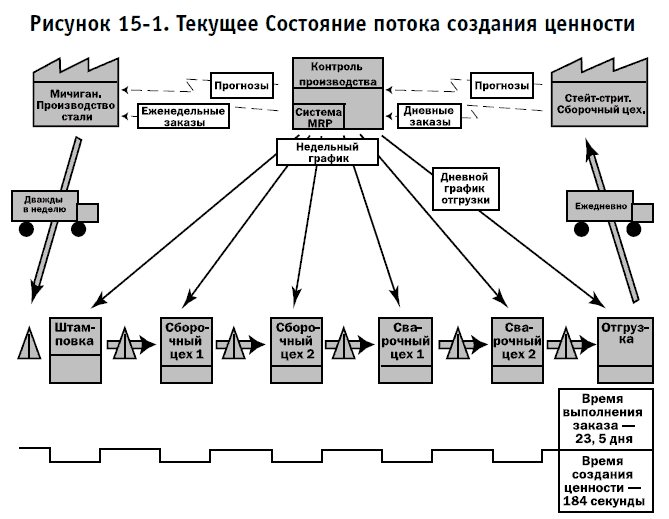

Обсудив и описав все стадии процесса, протекающего внутри завода (как показано на рис. 15-1) в команде, где каждый может увидеть поток создания ценности целиком, можно говорить о его качестве.

Карта, приведенная ниже, показывает информационный поток, идущий в верхней части справа налево, от потребителя — к различным частям производственного процесса. Заказы от потребителя поступают в компьютер, который планирует потребность в материалах. Будучи зарегистрированы в качестве запасов, заказы ожидают, пока раз в неделю не будет составлен производственный график на следующую неделю. Когда менеджеры цехов обнаруживают недостачи или же потребительский спрос неожиданно меняется, приходится ускорять информационный поток.

В нижней половине карты показан поток продуктов, движущийся слева направо: от сырья к потребителю. Карта потока позволяет свести воедино характеристики всех пяти стадий, показать имеющийся уровень запасов между стадиями, сравнить время (весьма короткое), в течение которого создается ценность, со всем временем выполнения заказа (крайне длительным). Карта помогает менеджерам увидеть, какие мероприятия по кайдзен следует провести вначале, чтобы значительно уменьшить время прохождения процесса, ликвидировать лишние шаги, разобраться с качеством, гибкостью, состоянием готовности и адекватностью.

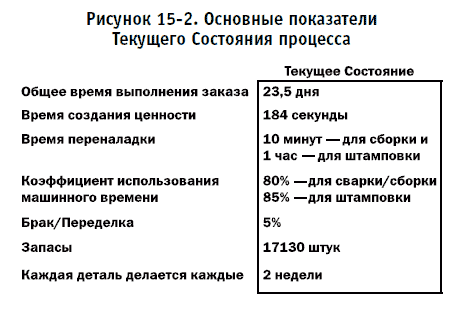

Основные показатели Текущего Состояния процесса приведены на рис. 15-2.

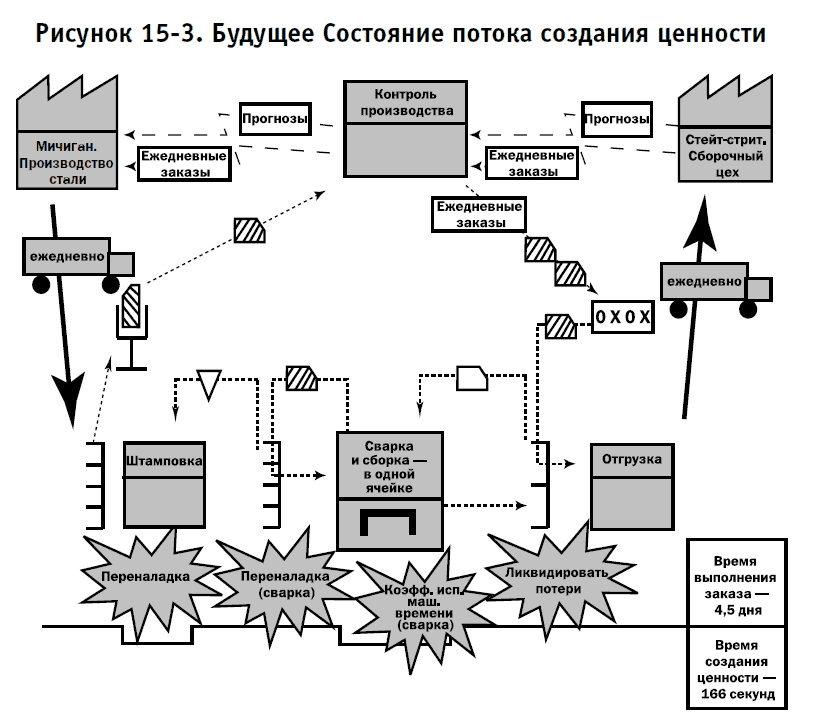

Визуализация состояния процесса через карту и таблицу основных показателей должна стимулировать менеджеров перейти к значительно улучшенному Будущему Состоянию процесса (см. рис. 15-3). Чтобы перевести процесс в такое состояние, на карте Будущего Состояния важно отметить участки, где следует начать мероприятия по кайдзен потока и кайдзен процесса.

Что нужно сделать — так это улучшить воспроизводимость (качество с первого раза), состояние готовности (коэффициент использования машинного времени), гибкость (время переналадки) четырех стадий процесса сварки и сборки, ликвидировать мешающие движению потока запасы, при этом выполняя все четыре стадии в одной ячейке. (Заметьте, что теперь нужен лишь один оператор.) При этом существенно сокращается время настройки штамповочного пресса, что позволяет делать меньшие партии и держать меньше запасов.

В завершение выделяем подсистему планирования потребностей в материалах (MRP), которая ранее выдавала производственные задания каждой операции в процессе. Вместо нее создаем простую систему вытягивания, посылающую с точными интервалами сигналы канбан из ящика хейдзунка (устройства, выравнивающего спрос) в сварочно-сборочную ячейку, которая задает темп работы для всей системы. Дополнительные «вытягивающие петли» устраиваются между сварочно-сборочной ячейкой и штамповочной машиной, а также между штамповочной машиной и поставщиком рулонов стали. В результате весь процесс управления информационными потоками существенно упрощается и трансформируется из выталкивающего в вытягивающий.

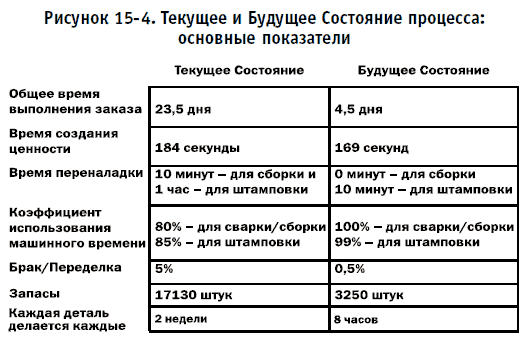

Сравнительные результаты Текущего и Будущего Состояния системы показаны в расширенной таблице основных показателей, приведенной на рис. 15-4.

Карта процесса ясно показывает, что если реализовать и зафиксировать результаты немногих мероприятий по кайдзен процессов и потоков, можно достичь прямо-таки революционных достижений в области качества. Но и на этом потенциал улучшений не исчерпывается. Далее, в разделе о совершенствовании потока создания ценности мы покажем, что всегда возможен дальнейший прогресс. После того, как Будущее Состояние достигнуто, его следует назвать новым Текущим Состоянием, и цикл улучшений начнется вновь.

Описание потока создания ценности имеет одну особенность, которую мы ходим обсудить.

На личном примере мы убедились, что данный метод популярен во всем мире4. Мы продолжаем встречать многих менеджеров, вооруженных одинаково великолепными картами Текущего и Будущего Состояния, которые показывают потенциал прорывных улучшений по основным показателям процесса. Но стоит нам пройтись вдоль потока создания ценности, как мы не находим никакого Будущего Состояния. Улучшения никогда не реализовывались, а если реализовывались — то лишь частично по сравнению с потенциально возможным уровнем5.

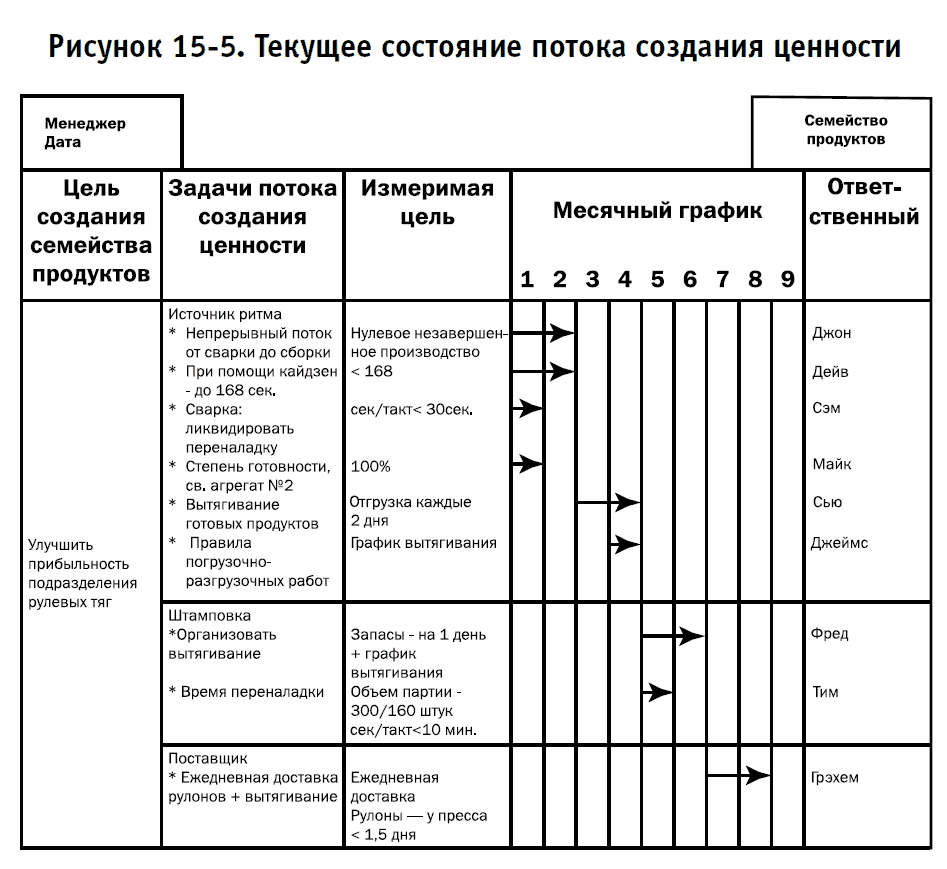

Увидев такую ситуацию, мы всегда просим показать нам план достижения Будущего Состояния. Он должен выглядеть наподобие того, что мы привели на рис. 15-5. Мы также просим позвать ответственного за управление и улучшение потока создания ценности. Обычно это большая проблема: никто не берет на себя ответственность, и нет никакого плана (по крайней мере, плана внедрения). Руководить улучшением потока создания ценности просто некому.

Постройте организационную структуру вокруг семейств продуктов и потоков создания ценности

Недооценив в прошлом важность потока создания ценности, мы не поняли и важности роли менеджера потока создания ценности. Этот человек руководит составлением карты потока и берет на себя ответственность за ликвидацию муда из потока создания ценности продукта, одновременно запуская поток в движение и создавая вытягивание. Чтобы детально не описывать все обязанности этого важного сотрудника (на Lantech его должность называется непосредственно ответственный сотрудник — Directly Responsible Individual, DRI, на Wiremold и Pratt & Whitney — лидер продуктовой команды, на Toyota — главный инженер), мы сконцентрируемся на построении такой структуры фирмы, при которой работники функциональных служб с требуемыми навыками находились бы под его непосредственным началом.

Позднее, посещая многие фирмы, мы обнаружили, что для вовлечения в проект «самодостаточные» функциональные службы нужно изменить систему отчетности и перевести персонал в подчинение или менеджеру линейки продуктов (product line manager) или лидеру команды, — хотя бы для одного поколения продукта. Мы заметили, что Toyota и другие фирмы с развитым бережливым производством (теперь включая и Lantech) достигают великолепных результатов, передавая менеджеру потока создания ценности всю ответственность за движение потока и продажи продукта. Однако при этом у него, как правило, нет непосредственных подчиненных, и он не обладает «традиционной» властью.

Вместо этого менеджер потока создания ценности разрабатывает видение продукта, определяет Текущее Состояние потока создания ценности и прорисовывает его Будущее Состояние. Чтобы достичь Будущего Состояния, он договаривается с функциональными службами (например, отделами проектирования, производства, закупок, продаж, обучения), чтобы они стали его внутренними поставщиками. Если функциональные службы не справляются, менеджер потока создания ценности обращается напрямую к исполнительному директору, директору по производству или руководителю группы менеджеров потока, чтобы сформулировать проблему, найти и ликвидировать ее первопричину (root cause).

В конце концов мы обнаружили, что менеджеры потоков создания ценности и менеджеры линеек продуктов так же, как и многое другое в бережливом производстве, «фрактальны». То есть менеджер линейки продуктов, ответственный за продукт в целом, может работать с несколькими менеджерами потоков создания ценности, которые находятся уровнем ниже и отвечают за направление движения самих потоков. Например, в области проектирования главный инженер (на Toyota так называется менеджер продуктовой линейки, отвечающий за платформу автомобиля в целом) сотрудничает с лидером проектировщиков; в области сборочного производства и производства основных компонентов, из которых потом собирается готовый продукт, — с менеджером потока создания ценности. Содержание работы каждого менеджера примерно одинаковое, отличаются только полномочия — широкие для высших менеджеров и более узкие для менеджеров низового звена.

После того как Пат Ланкастер показал нам свою новую упаковочную машину (об этом мы говорили в главе 14), нам стало очевидно, что вышеописанный подход применим не только к Toyota, но ко всем фирмам, создавшим развитое бережливое производство. Стоило же нам спросить Пата о том, как на Lantech работают выделенные команды, он сделал круглые глаза.

«Мы поняли, что на самом деле роль непосредственно ответственного сотрудника, то есть менеджера потока создания ценности, нельзя переоценить. После того как функциональные службы «осознали» свою новую роль, мы поняли, что больше не нужно трансформировать организационную структуру и переводить людей в продуктовые команды для каждого нового семейства продуктов. Вместо этого DRI просто объяснял функциональным службам, что им, как его поставщикам, нужно сделать для обеспечения успеха продукта. И они шли на это», — рассказывал Пат.

Создайте отдел обучения бережливому производству

В первом издании книги «Бережливое производство» мы предположили, что отдел обучения бережливому производству должен аккумулировать как опыт, накопившийся в теперь уже устаревших функциональных службах вроде отделов проектирования, контроля качества и технического обслуживания, так и новые знания о процессе вытягивания. Многие читатели сомневались, что это получится. Казалось невозможным, что специалисты по управлению качеством, Всеобщему Уходу за Оборудованием (TPM) и бережливому производству (TPS) смогут сработаться.

Прошло время. Достаточно наслушавшись разнообразных мнений сенсеев, пришедших из разных областей: из TPS, TPM, TQC и TQM, мы теперь еще больше убеждены в том, что в нашем «бережливом зоопарке» должны быть все «звери». В конце концов, если отбросить межпрофессиональные споры и разницу в терминологии6, станет понятно, что все стремятся к одной и той же цели — к совершенству процессов.

Все хотят создавать потоки, каждый шаг в которых добавляет ценность, воспроизводим (с этого начинают эксперты по качеству), обладает высокой готовностью (к этому стремятся специалисты по обслуживанию оборудования), адекватен (мощностей — ни много и ни мало), все шаги которого весьма гибки и соединены между собой системой вытягивания, обеспечивающей выравнивание потока в зависимости от спроса (с этого начинают эксперты по TPS). Каждый менеджер потока создания ценности не против того, чтобы найти себе единственного поставщика знаний, требуемых для достижения совершенства.

Чтобы менеджеры потоков создания ценности получали непротиворечивые советы в области качества (как будто бы их дает один человек), обязательно надо организовать диалог между всеми экспертами. Только в этом случае улучшения можно реализовывать наиболее быстро.

Отдел обучения должен быть небольшим, кроме случаев, когда сотрудники, направляемые с оказавшихся лишними линейных должностей, перемещаются на другую работу и начинают заниматься краткосрочными кайдзен-проектами. В отделе должно быть несколько специалистов, желающих совершенствовать все свои знания и методы, нужные для создания совершенных потоков создания ценности. Тому, что они знают сами, они должны обучать других — например, менеджеров потока создания ценности и операторов на линии. Со временем численность отдела может сократиться.

Вообще, наибольшая потребность в знаниях бережливого производства возникает в самом начале трансформации, когда большинство менеджеров потоков создания ценности знают мало, а потоки просто переполнены муда. Постепенно менеджеры потоков создания ценности будут уделять больше времени конкретным продуктам, многие из которых позиционированы на рынках с быстро меняющимися потребностями потребителей. Если Текущее Состояние уже находится на весьма высоком уровне показателей, на определение Текущего Состояния и достижение Будущего Состояния пойдет значительно меньше времени. (На Toyota базовые знания в области бережливых технологий аккумулированы в консультационном отделе по управлению производством. Штат отдела — всего шестьдесят человек. И это для глобальной компании с доходами в 127 миллиардов долларов!)

Никогда не останавливайтесь на достигнутом

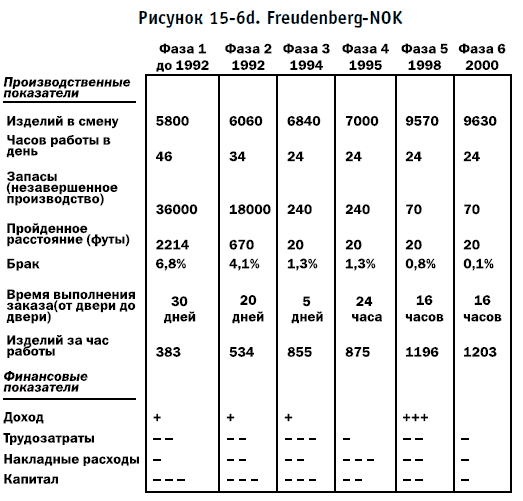

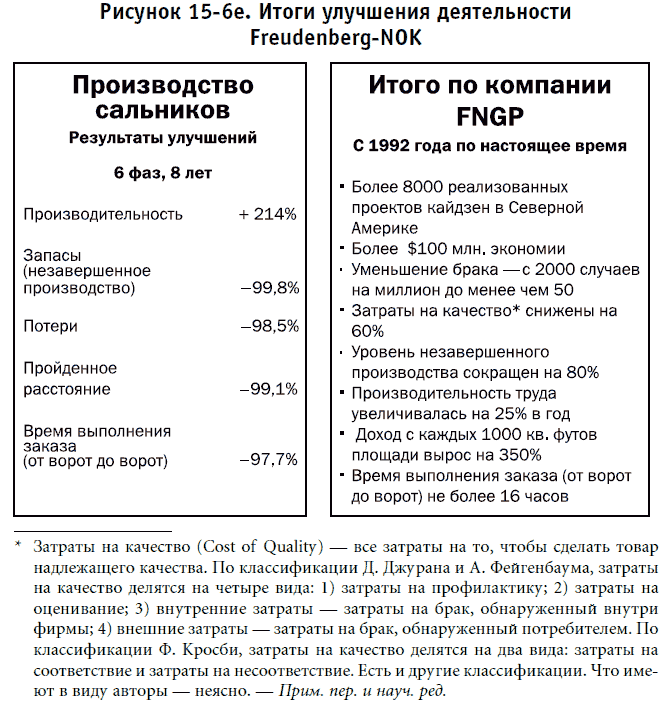

Многие менеджеры внутренне понимают, что улучшениям предела нет. Тем не менее мы периодически попадали в организации, которые после начального «порыва» в сторону бережливого производства останавливались, хотя и продолжали разглагольствовать о своем «бесконечном пути». Поэтому нас очень обрадовала фирма Freudenberg-NOK, которая поддерживала свою склонность постоянно стремиться к совершенствованию. В табл. 5-1 (глава 5) показано, чего они достигли за три года в области производства виброгасителей.

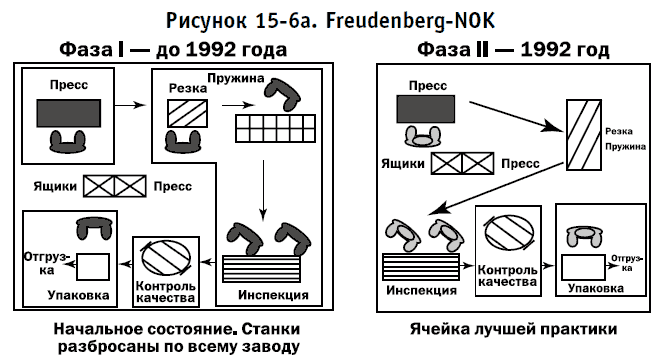

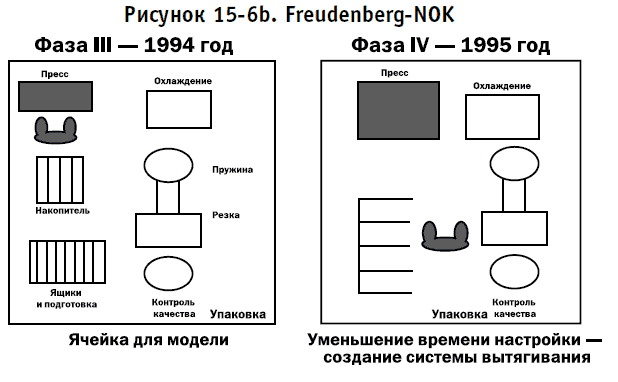

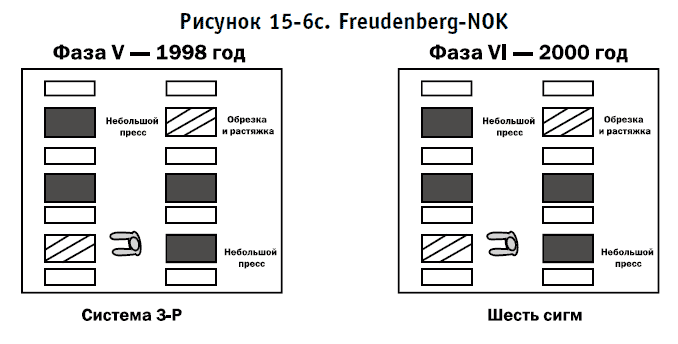

Теперь же мы осмотрели производство сальников и обнаружили, что план улучшений на Freudenberg-NOK расписан на десять лет вперед, без каких-либо намеков на остановку работ. Как показано на диаграммах и графиках на рис. 15-6, FNGP начала переходить от «процессных деревень» к ячейкам в 1992 году. (Именно на этом этапе многие фирмы бросают работу.) Они прошли этот первый шаг с полным вниманием к организации работ в ячейках, отработали механизм в одной из них и затем, в 1993 и 1994 годах стали распространять его результаты на другие ячейки7. В 1995 году вытягивающая система была создана на всем заводе. Теперь в ячейки можно было посылать задания на производство и с определенной, весьма высокой частотой забирать оттуда уже готовые продукты. В 1998 году для нового поколения продукции был внедрен Процесс Подготовки Производства (Production Preparation Process, 3-P). В 2000 году они обрушили всю мощь подхода «шесть сигм» на улучшение воспроизводимости своих процессов до уровня, где брак составлял бы менее одной десятой процента, — и это в отрасли, где никто не опускался ниже 1 процента! Кто знает, может быть, следующим шагом будет достижение 100-процентной степени готовности оборудования, цели TPM?

В любом случае цель ясна. Вполне реально продолжать улучшать один и тот же поток бесконечно. Вопрос в том, станет ли цель непрерывных улучшений чем-то вроде внутреннего стимула для менеджеров потока создания ценности (а также для вышестоящих руководителей) и сможет ли отдел обучения так же непрерывно предоставлять им нужное знание.

Используйте развертывание политики («хосин канри»)

В результате проведенных за последнее время исследований мы приобрели весьма ценный опыт в области развертывания политики. Это одна из самых сложных вещей, которыми нам приходилось заниматься. Развертывание политики буквально вынуждает высших менеджеров принимать весьма щекотливые решения о том, что в организации важно и что — достижимо. Одновременно развертывание политики позволяет находить противоречия между планами подразделений и видеть, как они влияют друг на друга.

Нам бы очень хотелось верить, что ситуация улучшается. Но это не так. На смену старым конфликтам приходят новые. Это верно для любой организации, которая растет или же сталкивается с нехваткой ресурсов. Похоже на то, что интенсивность использования развертывания политики остается постоянной. Самое интересное, что руководить этим может только член высшего исполнительного руководства.

Мы обнаружили парадоксальный факт — планы, которые получаются по методу развертывания политики, хороши только в течение трех месяцев. А мы-то надеялись, что наши организации смогут работать по ним как минимум год! Поняв это, мы сразу вспомнили главный принцип философии бережливого производства: система создания ценности должна быть гибкой и чувствительной: ведь прогнозы всегда ошибочны. Теперь понятно, что план, рожденный методами развертывания политики, — не более чем организационный прогноз, который под влиянием тех или иных событий вскоре станет неверным.

Вначале мы были в замешательстве, но позже обнаружили, что задолго до нас к тем же выводам пришла и Toyota. Современные высшие менеджеры Toyota любят повторять, что «планирование — бесценно, но планы — бесполезны»8. Они считают, что по ходу выполнения процесса каждый будет просто вынужден понять потребности и ограничения всех других участников. Работа в процессе, как ничто другое, помогает понять, какой же путь самый многообещающий, — даже если изначально выбранный курс требует постоянных корректив.

Убедите поставщиков и потребителей следовать тем же курсом

В 1996 году мы надеялись, что участники нашего длинного потока создания ценности, растянувшегося от производителей сырья до конечного пользователя, уже были готовы пойти новым путем, оставив в стороне бессмысленные «партнерства» (весьма модные в хорошие времена) и урезания маржи (весьма модные в пору кризисов). Однако в бурные годы «новой экономики» конца 1990-х большинство фирм все же решило свернуть в сторону новых информационных технологий и бизнеса через Интернет с помощью «обратных аукционов» (reverse auctions), которые были обречены на весьма скромный успех.

Мы всегда сомневались в успехе интернет-экономики. Если потребитель и поставщик не научатся освобождать свои процессы создания ценности от разорительных потерь, рано или поздно активизируется системный фактор, который не позволит продолжать снижать цены. Единственное, за счет чего можно будет снизить цену еще дальше, — это за счет маржи, да и то не больше величины, за которой поставщику будет грозить выход из бизнеса. Но и здесь величина экономии крайне мала — не более нескольких процентов: основная составляющая продажной цены — это затраты, вызванные именно потерями в потоке создания ценности.

Недавно, когда потребители и поставщики обнаружили, что возможности информационных технологий не безграничны, а ставшие традиционными во время спадов «опускания по цене» никуда не ведут, мы разработали простой метод описания процессов, при помощи которого поставщики и потребители могут увидеть поток создания ценности целиком. Это расширенное описание потока создания ценности логически дополняет описания потоков создания ценности на уровне отдельного предприятия, популяризированные в свое время Майком Розером (Mike Rother) и Джоном Шуком (John Shook) в книге Learning to See. Об этом мы рассказывали выше, когда говорили об описаниях потоков создания ценности.

Задача данного метода не в том, чтобы упражняться с определением затрат (хотя возможны и такие варианты), а в том, чтобы создать среди участников потока создания ценности некое «коллективное подсознание», то есть видение того, как ведет себя поток в целом, каковы причины потерь и как улучшить процессы так, чтобы все оказались в выигрыше.

После того как участники теперь уже единого потока создания ценности вместе пройдутся «вдоль него», они могут быстро набросать картинку Текущего Состояния и определить величину и источники потерь, которые затем должны трансформироваться в выгоды.

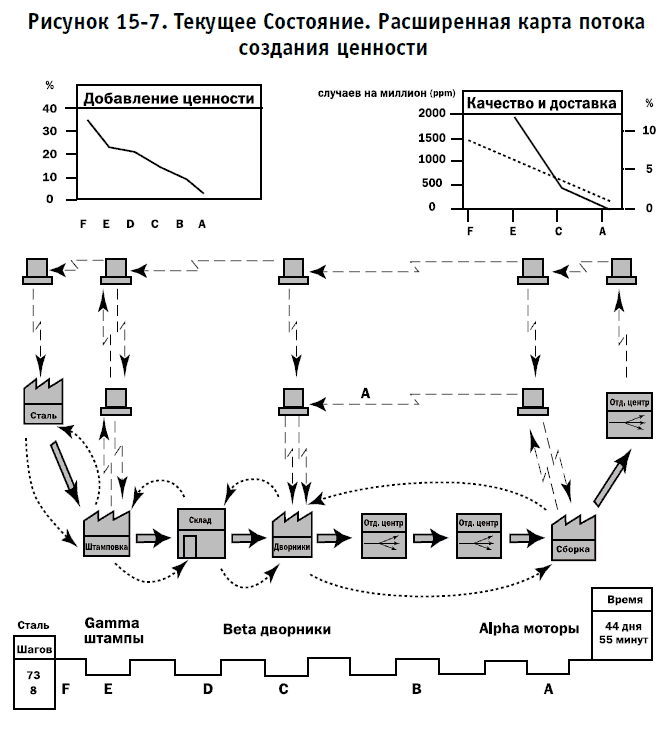

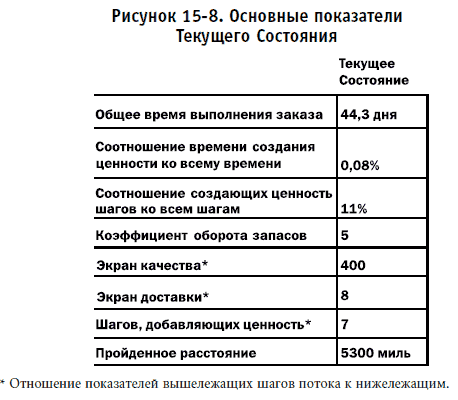

Например, когда мы готовили книгу Seeing the Whole9, мы «прошлись вдоль» одного вполне обычного потока создания ценности и обнаружили, что только 8 из 73 шагов, физически трансформировавших продукт (дворник лобового стекла в автомобиле), создавали какую-либо ценность для конечного потребителя (владельца машины). Ни одна из 25 стадий обработки информации на самом деле не создавала никакой ценности10. Из 44 дней, в течение которых производился готовый продукт, на создание реальной ценности приходилось только 54 минуты. В течение 58 дней, прошедших с момента приема заказа и до изготовления готового продукта в самых «верховьях» потока, с точки зрения потребителя, не было создано никакой ценности (см. рис. 15-7 и 15-8).

Мы обнаружили, что хотя вариабельность спроса на уровне потребителя была порядка 3 процентов, на уровне производителя (поставщика сырья) она взмывала до 40 процентов. Также мы подсчитали, что в верхней части потока вероятность появления дефектов в 7 раз больше, а вероятность совершить ошибку при отгрузке — в 8 раз выше, чем в нижней его части. В результате во множестве мест скапливалось большое количество запасов, игравших роль буфера и призванных защитить расположенных ниже по потоку потребителей от недостач, авральных переделок и ускорений, которые происходили всегда, когда поток пересекал границы организаций.

Было прекрасно видно, что в результате неправильной конфигурации разделенного на части потока создания ценности и ошибочности самой логики производственного процесса все стадии, на которых бесполезно транжирились время и деньги, оказывались абсолютно необходимыми. Но самое важное было в том, что никто из тех, кто стремился видеть только свою часть работы, не слишком мог надеяться увидеть все потери или же уменьшить их.

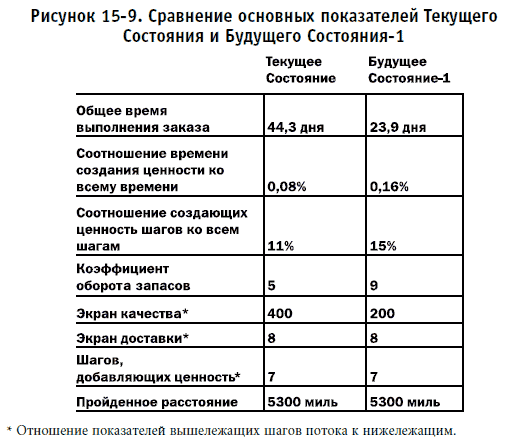

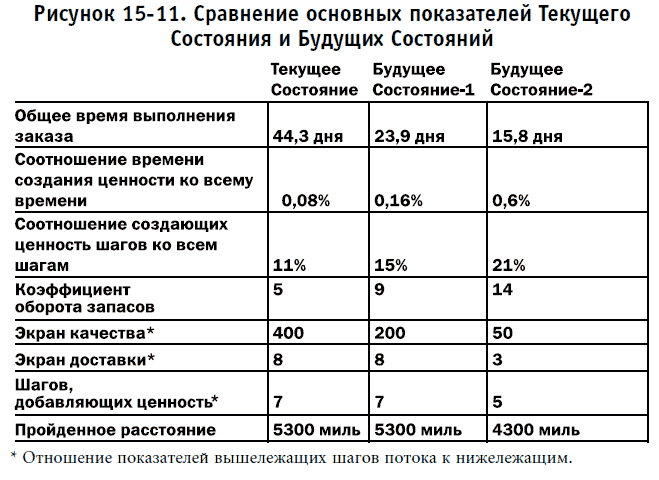

Наш опыт позволяет предположить, что каждая фирма должна пройти через несколько Будущих Состояний, в результате чего ситуация будет улучшаться шаг за шагом. Например, если на каждом заводе будет решено стремиться к Будущему Состоянию, показанному на рис. 15-3, а также организовать поток и вытягивание, то время выпуска сократится вдвое, а число лишних шагов уменьшится на 25 процентов.

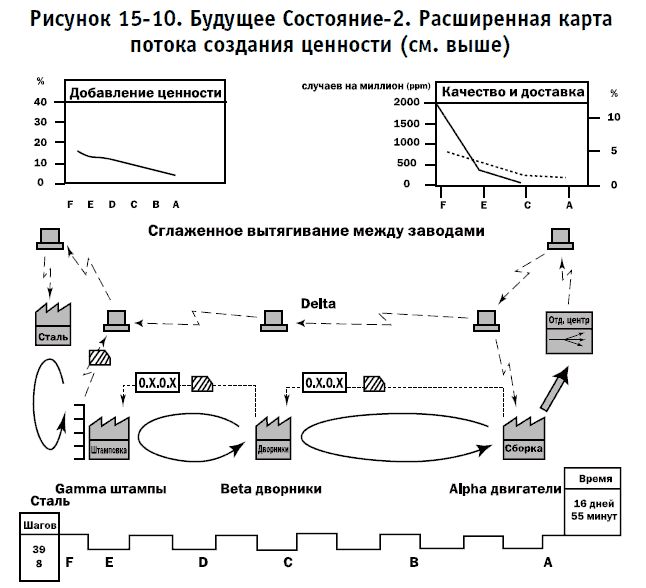

Второе Будущее Состояние (рис. 15-10 и 15-11) может содержать процесс «выравнивающего вытягивания» с частыми обновлениями при пересечении границ фирм и заводов, где происходит обработка продукта. Данный шаг позволит уменьшить время выпуска еще на треть, а также ликвидировать другие лишние шаги, уменьшить складские площади и потребность в промежуточном хранении.

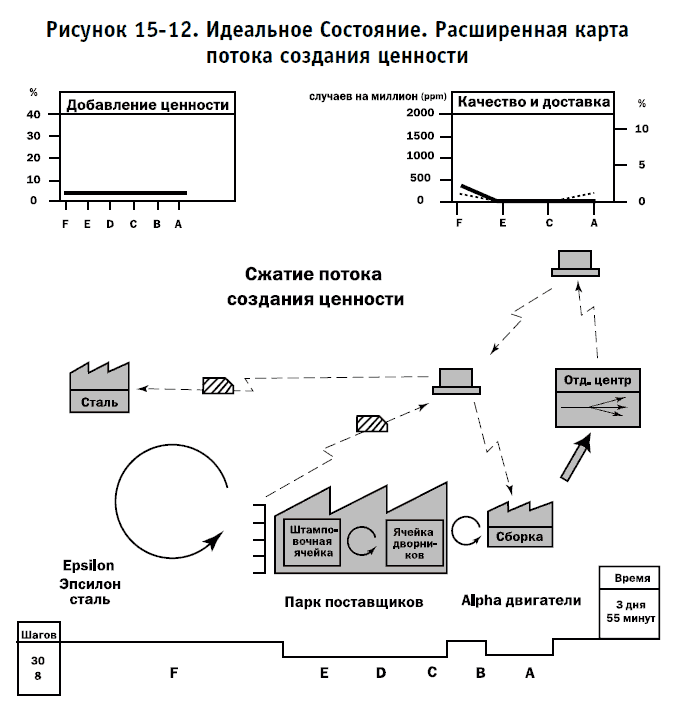

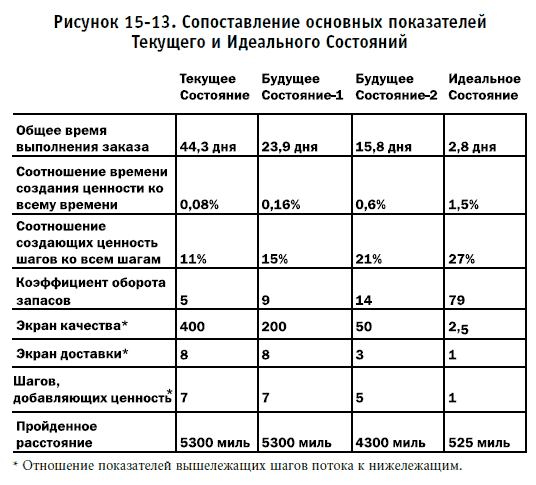

В конце концов, если предприняты все возможные шаги по ликвидации механических перемещений и транспортировок, оптимизированы логистические цепочки между фирмами и процессы физического производства выпускаемого продукта, вполне возможно уменьшить общее время выполнения заказа с 44 до 2,8 дня — то есть до срока, который потребитель, вполне вероятно, сочтет приемлемым. Если это удастся сделать, то весь поток создания ценности перестанет работать по прогнозам и начнет работать на конкретный заказ, что принесет существенную экономию всем (см. рис. 15-12 и 15-13).

Мы можем даже попытаться представить следующее — Идеальное Состояние, где будет новый продукт и новые технологии его производства, например, позволяющие делать автомобильный дворник при помощи одной операции — отливки. В результате пропадут практически все оставшиеся шаги и связанные с ними трудозатраты. Скорость работы производства сможет точно соответствовать скорости работы сборочных подразделений, находящихся через дорогу.

Очень мало потоков создания ценности смогут достичь таких высот. Тем не менее сам факт составления карты потока, по крайней мере, позволит участникам потока создания ценности договориться по поводу его Текущего Состояния и послужит стимулом к переходу в одно или несколько Будущих Состояний. Если стороны договорятся распределить выгоды на всех (а если они не договорятся, то и выгод никаких не будет), то этот простой процесс описания потока станет мотивом к созданию совершенно осмысленного «партнерства» для каждого потока создания ценности, плывущего своим длинным путем к бережливому предприятию, речь о котором шла в главе 12.

Разработайте глобальную бережливую стратегию

В годы, прошедшие после издания «Бережливого производства», нас весьма удивляли те фирмы, которые продолжали при размещении своих предприятий следовать логике массового производства. Разукрупнив свои потоки создания ценности, они старались разместить каждый процесс, требующий серьезных трудозатрат, в регионе мира с минимальным уровнем заработной платы. Фактически это означало, что процессы должны выполняться как можно дальше друг от друга. Хотя деятельность отдельных процессов оптимизировалась, о системе в целом этого сказать было нельзя.

Недавно мы общались с руководителем семейного бизнеса. Все производство обуви для рынков Северной Америки он переместил в Юго-Восточную Азию. Это позволило уменьшить стоимость живого труда по сравнению с той, которая была в Мексике, однако значительно увеличило время доставки товаров потребителю. Текущее время выполнения заказа, которое составляло двенадцать недель, не позволяло размещать повторные заказы во время короткого сезона распродаж тех или иных моделей. Фирма же распределяла все заказы на заводы подрядчиков на основе прогнозов. В результате 40 процентов пар обуви приходилось распродавать с большой скидкой по вторичным каналам сбыта. И это без учета потерь доходов от покупателей, которые заходили в магазины или на веб-сайт компании и не находили нужной им модели, потому что все было распродано.

Недавно мы стали свидетелями похожего случая. Несколько лет назад крупный производитель комплектующих решил перевести свое трудоемкое сборочное производство на север Мексики, оставив капиталоемкое производство деталей в США и Канаде. Конкуренты повторили его стратегию и тоже вывезли сборочное производство из США. В Мексике зарплата на производстве начала расти. Теперь фирма уже присматривается к тому, чтобы перевести сборку дальше — в Китай или Вьетнам. Детали же продолжали поставляться из США. Мы задали очень простой вопрос: почему бы вместо того, чтобы доставлять детали из США в Китай, а готовые продукты — из Китая в США, в результате чего время выполнения заказа доходило до нескольких недель, не делать детали там же — в Мексике, где было сборочное производство. Таким образом, заказ и доставку продуктов покупателям из Южной Америки можно было бы «провернуть» в течение трех дней.

Не забывают про логику массового производства и при размещении отделов проектирования. Недавно мы были в мексиканском отделе проектирования одной всемирно известной электронной компании. Большая группа инженеров занималась разработкой продуктов, которые производились в Польше и продавались в Европе. Нам сразу пришло в голову несколько простых вопросов: «Разве польские инженеры ничего не понимают в электронике? Можно понять, почему ваша [глобальная] компания использует дешевый труд инженеров для уже зрелых продуктов. Но разве нельзя разместить инженеров рядом с производством, чтобы использовать выгоды от работы бок о бок?»

Критически проанализировав эти примеры, ставшие уже типичными, мы придумали весьма простой способ иначе взглянуть на местоположение производств, оказавшихся в регионах с высокой стоимостью труда. Этот способ можно назвать «арифметикой бережливого производства».

- Для стран с высоким уровнем жизни (США, Западная Европа, Япония) определите, во что обойдется производство компонентов вашего продукта рядом с потребителями.

- Сравните эту цифру со стоимостью производства тех же компонентов в регионе мира с самыми низкими затратами (и самым дешевым трудом: обычно там, где труд дешев, низка и себестоимость).

- Добавьте затраты на долгую доставку продукции потребителю.

Похоже, что отделы по закупкам руководствуются именно такой простой арифметикой. Назовем ее «арифметикой массового производства». Чтобы перейти к «арифметике бережливого производства», к удельным затратам на одну деталь и долгую перевозку, придется добавить еще кое-что. Тогда расчет более достоверно отразит реальность.

- Накладные расходы на производство, находящееся в регионе с высокими зарплатами, которые при переводе производства, как правило, никуда не деваются. Они просто перераспределяются на оставшиеся продукты, явным образом повышая их себестоимость.

- Затраты в виде дополнительных запасов — товаров, транспортируемых от места с дешевой рабочей силой к потребителю.

- Затраты на поддержание страховых запасов для обеспечения бесперебойных поставок.

- Затраты на дорогостоящую срочную доставку. (Здесь надо быть осторожным, так как обычно считается, что никто не применяет срочную доставку. Однако на основании нашего опыта мы можем сказать, что такие поставки все-таки часто бывают.)

- Высокие затраты на обслуживание по гарантии, возникающие в случае, если новые заводы или поставщики имеют длинную кривую обучения.

- Затраты на командировки инженеров к себе на предприятие и к поставщикам, чтобы производство велось в соответствии с техническими условиями и обеспечивало требуемое качество.

- Затраты на визиты высшего руководства при развертывании производства и для укрепления взаимоотношений с менеджерами и поставщиками, работающими в другой бизнес-среде. (Сюда могут включаться все выплаты и компенсации, зависящие от местных традиций делового оборота.)

- Потери от отсутствия товара из-за длительного времени внесения изменений в проект в ответ на изменение спроса.

- Стоимость не раскупленных или пришедших в негодность товарных остатков, которые заказывали на основе долгосрочных прогнозов, но которые оказались никому не нужны.

- Потенциальные затраты в случае, если ваш дешевый подрядчик или поставщик вскоре станет вашим конкурентом.

Получается целый список дополнительных затрат, которые нелегко увидеть высшему руководству и менеджерам по закупкам, принимающим решение о переводе производства в регион с дешевой рабочей силой и опирающимся на удельную стоимость производства и перевозки детали. Полный набор слагаемых затрат для «арифметики бережливого производства» включает еще три вида:

- Валютные риски, которые могут неожиданно появиться, когда меняется курс валюты либо страны-поставщика, либо страны-потребителя.

- Резкие колебания валютных курсов в результате политической нестабильности в стране-поставщике или реакции политиков страны-получателя, вызванные появлением внешнеторгового дефицита и ростом безработицы.

- Затраты на «связывание» множества разнообразных процессов, включая разработку рекламных кампаний и управление информационными потоками в весьма сложных цепочках поставок на протяжении больших расстояний в странах с различными методами ведения бизнеса.

Хотя последнюю составляющую затрат оценить сложно, она бывает весьма велика. Единственное, в чем менеджер может быть уверен точно, — что она очень низка или равна нулю в случае, если продукт создается рядом с потребителем, а не где-то на другом конце земли.

Что «арифметика бережливого производства» говорит по поводу географического расположения? Мы обнаружили, что большинство продуктов вписывается в одну из трех категорий:

- Продукты, для которых быстрое реагирование на запросы потребителя существенно увеличивает продажи и отпускные цены (например, модные туфли, изготавливаемые фирмой, которую мы выше приводили в пример). Каждый шаг производственного процесса здесь изо всех сил стараются осуществлять как можно ближе к потребителю. Во многих случаях, если для всех расположенных рядом производственных стадий создать бережливое производство, то есть получить «сжатый поток создания ценности», можно даже в регионе с высокой стоимостью живого труда получить неплохое сочетание высоких доходов и низких затрат.

- Продукты, которые более чувствительны к цене, но где по-прежнему важна скорость реакции на запросы. Все проектирование и производство осуществляются поблизости. В результате «сжатый поток создания ценности» удается организовать в регионе с низкой стоимостью труда, находящегося недалеко от рынка сбыта. Для США и Канады таким регионом обычно является Мексика, для Западной Европы — Восточная Европа. Быстрые и дешевые грузовики — не чета дешевому, но медлительному водному транспорту, который приходится резервировать за большие деньги, чтобы справиться с неаккуратными прогнозами продаж, — помогают обновлять запасы в течение двух или трех дней после реализации. Можно не ждать несколько недель или не держать рядом с потребителем огромные запасы. Запомните: сторонники бережливого производства обожают грузовики (если без транспортировки не обойтись), но стараются держаться в стороне от кораблей и самолетов!

- И наконец — рыночные товары, имеющие достаточно высокое отношение ценность — вес (масса), для которых, благодаря стабильному уровню продаж в долгосрочном периоде, можно составлять прогнозы спроса. Все производственные стадии для таких товаров выполняются в одном месте с наиболее низкой стоимостью живого труда, а зачастую даже вне рынка сбыта. (Самое лучшее — «сжать» поток создания ценности, включив в него как можно больше стадий, в том числе проектирование, и разместить его в самом дешевом регионе, поддерживая только одну транспортную артерию, по которой готовые продукты перемещаются оттуда, где были спроектированы и изготовлены, на рынок сбыта.)

Даже выполнив все эти условия, не следует забывать про валютные риски (изменения курса бывают весьма быстрыми), нестабильность геополитической обстановки (торговые барьеры в стране сбыта и политический хаос в местах строительства заводов), затраты на ликвидацию неувязок (от срочной доставки самолетом до незапланированных визитов инженеров для решения проблем с качеством на другом конце земного шара), которые скрыты для менеджеров «несжатых» потоков создания ценности. Мы убеждены, что если взвесить все эти факторы, эта третья категория получится намного меньше, чем думают большинство современных менеджеров.

Перейдите от лидерства сверху вниз к инициативе снизу вверх

Опыт, который мы приобрели за последние несколько лет, еще больше убеждает нас в том, что когда фирма с бережливым производством достигает зрелости, она трансформирует развертывание политики в управление политикой11. Это происходит, когда у каждого потока создания ценности есть свой менеджер, и все работники фирмы обучены «видеть». В результате идеи по поводу дальнейших улучшений в каждом потоке создания ценности все время достигают высшего руководства, которому только и остается, что разрешать конфликты и принимать разумные решения по поводу того, сколько программ по улучшениям можно вести одновременно.

Данная точка зрения пришла нам на ум во время разговора с одним из высших менеджеров Toyota, с которым мы обсуждали текущее состояние дел в автомобильной промышленности. Он отметил, что на нынешнем этапе развития Toyota способна получать великолепные результаты от средних по уровню менеджеров, опирающихся на великолепные процессы. В то же время ее конкуренты зачастую получают намного более посредственные (если не сказать плохие) результаты, ставя великолепных менеджеров руководить не налаженными процессами.

В таких случаях природный инстинкт советует искать все более талантливых менеджеров. Однако во времена экономики «мыльных пузырей» даже талантливые менеджеры не смогли предотвратить кризис множества американских фирм. Правильный ответ лежит в совершенствовании процесса, потока создания ценности для каждого создающего ценность действия. Это даст возможность обычным людям, то есть всем нам постоянно достигать великолепных результатов. Не обойтись и без нескольких «мудрецов» по бережливому производству, находящихся в отделе обучения. Они должны решать наиболее серьезные проблемы совершенствования каждого процесса, в то время как обычные менеджеры должны доводить эти проблемы до сведения высшего руководства — как часть процесса управления политикой.

Что мы имеем сейчас?

Как мы уже неоднократно отмечали выше, спады — великолепная вещь, так как они дают встряску традиционному мышлению и самодовольству, стимулируя менеджеров принимать нелегкие решения. Нынешние времена — не исключение. Во время чередующихся подъемов и спадов, которые все еще характерны для нынешней экономики, открываются огромные возможности. Можно избежать ненужных инвестиций (а также инвестиций не туда), по ходу того, как экономика начнет подниматься со дна, когда распространившиеся в момент кризиса увольнения уйдут в прошлое. Стартовое окно новых возможностей открыто весьма недолго, ровно до тех пор, пока вновь не возобладают традиционные методы, создав ложную уверенность в правильности существующих процессов.

В этой книге рассказывается о фирмах, которые в период спада 1991 года были вынуждены посмотреть на себя в зеркало и которые нашли новый и лучший путь — философию бережливого производства. Как мы показали в эпилоге, они были на высоте не только во время бума, но также и во времена спада. Нас очень интересует, какие фирмы воспользуются ситуацией спада 2001–2003 годов и встанут во главе новой экономики, создав еще одну волну сторонников бережливого производства.

У нас есть все нужные знания. Теперь мы разбираемся в построении бережливого производства намного больше, чем в начале 1990-х. Поэтому у тех, кто не воспользуется этой великолепной возможностью, оправдания нет.