Железо и сталь

Замещение меди и бронзы сталью происходило медленно. Предметы из железа делали в Месопотамии в первой половине 3-го тысячелетия до н. э., но украшения и церемониальное оружие из него распространились только после 1900 года до н. э. Масштабное использование железа началось лишь после 1400 года до н. э., диковинкой металл перестал быть после 1000 года до н. э. Эра железа в Египте началась с VII века до н. э., в Китае – с шестого. Изготовление железа в Африке также имеет почтенный возраст, но ни одно общество Нового Света не выплавляло этот металл. Обработка железа была связана с крупномасштабным производством древесного угля. Железо плавится при 1535 °C, обычное пламя от древесного угля дает лишь 900 °C, но поддув воздуха позволяет приблизить температуру к 2000 °C. По этой причине древесный уголь давал возможность плавить железо в любом традиционном обществе, кроме Китая (где каменный уголь использовали со времен династии Хань), эффективность производства и применения этого топлива в металлургии постоянно повышалась.

Изготовление железа начиналось с разведения огня в неглубокой, часто выложенной глиной или камнем яме, где дробленая железная руда плавилась с каменным углем. Такие примитивные горны обычно размещали на вершинах холмов, чтобы максимизировать естественную тягу. Позже стали делать несколько узких глиняных труб (фурм), чтобы обеспечивать поддув горна, сначала к ним прикрепляли маленькие ручные мехи из кожи, затем в ход пошли большие мехи, приводимые в движение вращающимся рычагом, и в конечном итоге в Европе эту работу взяли на себя водяные мельницы. Простые глиняные стенки возводили, чтобы ограничивать плавку: они были от нескольких дециметров до более метра в высоту, но в некоторых частях Старого Света (включая Центральную Африку) в конечном итоге превысили 2 м (van Noten and Raymaekers 1988).

Археологи раскопали тысячи таких временных сооружений по всему Старому Свету, от Иберийского полуострова до Кореи и от Северной Европы до Центральной Африки (Haaland and Shinnie 1985; Olsson 2007; Juleff 2009; Park and Rehren 2011; Sasada and Chunag 2014). Температура внутри маленьких топок на древесном угле не поднималась выше 1100–1200 °C, достаточно, чтобы отжечь оксид железа, но много ниже точки плавления железа (чистое железо становится жидким при 1535 °C). Продуктом этого процесса была крица (типичный вес в Средние века 5-15 кг, позже 30–50 кг или даже более 100 кг), чушка из пористого железа, и богатый железом шлак, полный неметаллическими загрязнениями (Bayley, Dungwirth and Paynter 2001).

Кричное железо содержало 0,3–0,6 % углерода, и его нужно было много раз нагревать и обрабатывать молотом, чтобы получить глыбу упругого и податливого ковкого железа с содержанием углерода менее 0,1 %. Этот материал использовали для изготовления объектов и инструментов, от гвоздей до топоров. Европейские потребности в кричном железе начали расти в XI веке благодаря широкому распространению железных кольчуг и растущему производству ручного оружия и шлемов, а также бытовых предметов вроде серпов и обручей для бочек или лошадиных подков. Полосы металла также использовали при строительстве соборов, и при возведении нового папского дворца в Авиньоне, начатом в 1252 году, потратили 12 тонн металла (Caron 2013).

Ремесленники из Китая времен династии Хань (207 до н. э. – 220 н. э.) первыми получили жидкое железо. Их печи, возведенные из огнеупорной глины и часто укрепленные своеобразной арматурой, в конечном итоге достигли пяти метров в высоту. В них можно было загрузить почти тонну железной руды и получать две порции литья в день. Высокое содержание фосфора, который снижает точку плавления железа, и изобретение мехов двойного действия, позволяющих создавать более сильный поток воздуха, оказались важнейшими критериями этого раннего успеха (Needham 1964). Позже стали применять уголь, выкладывая его вокруг батарей трубоподобных тиглей, содержащих руду и обдуваемых воздухом из более крупных мехов, которые приводила в движение водяная мельница. Литье в постоянные формы использовалось повсеместно для массового производства железных инструментов, тонкостенных горшков и сковородок и даже статуй перед падением династии Хань (Ниа 1983). Впоследствии было мало значительных инноваций, и китайские маленькие домны не стали предками сегодняшних огромных сооружений.

Они появились в результате медленной эволюции европейских шахтных топок от простого кричного горна через обложенные камнем осмундские печи в Скандинавии и домницы (Stuckofen) в Штирии. Увеличение высоты и лучшая конструкция позволили уменьшить потребление топлива. Более высокие температуры и более долгий контакт между рудой и топливом дали возможность получать жидкое железо. Европейские домны появились, вероятнее всего, в долине нижнего Рейна прямо перед 1400 годом. Они производили чугун, сплав с 1,5–5% углерода, который нельзя непосредственно ковать или раскатывать. Разрывная прочность у него не выше, чем у меди (и может быть до 55 % ниже), но зато он в 2–3 раза тверже (Oberg et al. 2012, примечание 4.21).

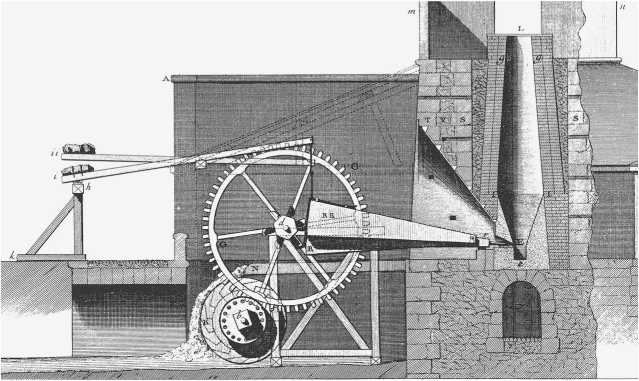

Число домн росло постоянно на протяжении XVI и XVII столетий. Наиболее значительным усовершенствованием этого времени были большие мехи из кожи. Верх и низ делали из дерева, а мягкие боковины – из бычьих шкур. После 1620 года появились двойные мехи, работающие попеременно благодаря эксцентрикам на оси водяной мельницы, а высота шахты продолжала постепенно увеличиваться. Обе эти тенденции вскоре уткнулись в ограничения, наложенные максимальной мощностью водяных мельниц и физическими свойствами древесного угля. К 1750 году крупнейшие мельницы давали до 7 кВт полезной энергии, но во время летних плавильных операций часто не хватало воды, чтобы генерировать энергию на максимальном уровне. Главный же недостаток древесного угля – высокая рыхлость: он оседает под весом, поэтому его использование ограничивало массу загруженной в печь руды и извести, а следовательно, высоту доменной шахты менее чем 8 метрами (Smil 2016; рис. 4.25). До 1800 года оба эти ограничения были преодолены, с появлением парового двигателя Уатта, а затем – с началом использования кокса.

Рисунок 4.25 .Домна на древесном угле середины XIX веко с мехами, которые приводятся в движение верхнебойным водяным колесом. Воспроизведено из «Encyclopédie» (Diderot and d'Alembert 1769–1772)

Средневековые кричные горны потребляли по массе в 3,6–8,8 раз больше топлива, чем руды (Johannsen 1953). Даже для руды, содержащей 60 % железа, они требовали как минимум 8 и как максимум 20 кг древесного угля на килограмм горячего металла. Типичное соотношение древесный уголь/металл в конце XVIII века составляло около 8 к 1, упало до 1,2 к 1900 году, и до 0,77 в шведских домнах на древесном угле (Campbell 1907; Greenwood 1907). Хорошей домне XIX века на древесном угле, таким образом, нужна была только одна десятая часть энергии, которую потребляла ее предшественница в Средневековье. Высокие энергетические потребности плавки железа на древесном угле до 1800 года неизбежно приводили к уничтожению лесов около центров металлургии. Типичная английская домна начала XVIII века требовала около 1600 га деревьев, чтобы не испытывать недостатка в угле (примечание 4.22).

Примечание 4.22. Потребности в топливе английской домны XVIII векаДомны в Англии начала XVIII века работали только с октября по май, и на протяжении этого периода они в среднем выдавали по 300 тонн чугуна (Hyde 1977). Если перевести очень низкие предположения 8 килограммов древесного угля на килограмм железа и 5 килограммов дерева на килограмм древесного угля в годовые потребности, получится около 12 тысяч тонн дерева для единственной домны. После 1700 года почти все природные леса в стране были сведены, и древесину добывали порослевой вырубкой твердых пород, годовой прирост которых составляет от 5 до 10 т/га. Средняя продуктивность в 7,5 т/га потребовала бы 1600 га, отданных на постоянную порослевую вырубку. Для сравнения, куда менее эффективная большая английская домна XVII века в лесу Дин в Глостершире требовала около 5300 га порослевой вырубки, а небольшие металлургические заводы Уилдена – 2000 га для каждой комбинации домна-кузница (Crossley 1990).

Общие национальные потребности в древесине для изготовления железа на базе древесного угля можно с высокой степенью точности оценить для Англии начала 1700-х годов, до того, как промышленность стала переходить на каменный уголь. Чтобы индустрия работала, приходилось вырубать деревья на территории около 1100 км2 (примечание 4.22). Столетием позже США не имели проблем, подпитывая свою черную металлургию древесным углем из собственных обширных лесов, но к началу XX века такая стратегия уже не сработала бы, и только использование каменного угля позволило стране стать крупнейшим в мире производителем чугуна (примечание 4.23).

Ничего удивительного, что в эпоху древесного топлива общества, использующие традиционные домны и кузницы, оказывались в отчаянном положении. Уже в 1548 году обитатели Суссекса в расстроенных чувствах гадали, сколько городов придет в упадок, если домны продолжат работать: у них не было дерева для строительства домов, мельниц и пристаней, для колес, бочек и сотен других необходимых предметов, и они просили короля закрыть многие домны (Straker 1969; Smil 2016). Ограничивающая роль энергии в традиционной плавке железа таким образом выглядит совершенно однозначной. Когда единственная печь может каждый год сжирать лес с территории диаметром 4 км, очень легко оценить кумулятивное воздействие множества таких печей, работающих на протяжении многих десятилетий.

Примечание 4.23. Энергетические потребности производства железа в Британии и АмерикеВ 1720 году 60 английских домен производили около 17 тысяч тонн чугуна, на что требовалось, из расчета 40 кг дерева на килограмм металла, около 680 тысяч тонн древесины. Ковка металла для производства 12 тысяч тонн чушек добавляла, при 2,5 килограмма древесного угля на килограмм чушки, еще 150 тысяч тонн, и в результате получалось годовое потребление в 830 тысяч тонн древесины на древесный уголь. Со средней продуктивностью в 7,5 т/га территории это соответствовало бы около 1100 км2 лесов и порослевой вырубки.Для США самые ранние результаты по производству чугуна доступны для 1810 года, когда на около 49 тысяч тонн металла потребовалось (предполагая 5 кг угля или как минимум 20 кг древесины на килограмм горячего металла) около 1 Мт дерева. В то время весь этот объем можно было получить, вырубая девственные леса, богатые экосистемы, которые содержали порядка 250 т/га (Brown, Schroeder and Birdsey 1997). Если вся наземная фитомасса уходила на древесный уголь, то площадь в 4000 га (квадрат со стороной в 6,3 км) требовалось очищать каждый год, чтобы не упал уровень продуктивности. Богатые леса США могли поддерживать и более высокий уровень, и к 1840 году все железо в США выплавляли на древесном угле. Но после быстрого перехода на кокс, который обеспечивал до 90 % выплавки железа в 1880 году, резко выросло производство металла, так что древесного угля не хватило бы ни при каких условиях. В 1910 году, когда выход железа составлял 25 Мт, даже со сниженной потребностью в 1,2 килограмма угля и 5 килограммов дерева на килограмм горячего металла стране потребовалось бы 125 Мт древесины в год.Даже предполагая высокий прирост вторичных лесов в 7 т/га, постоянное потребление древесины потребовало бы в год вырубать почти 180 000 км2, площадь штата Миссури (или трети Франции), квадрат со стороной от Филадельфии до Бостона или от Парижа до Франкфурта. Очевидно, что даже богатая лесами Америка не могла обеспечить черную металлургию древесным углем.

Этот эффект по необходимости концентрировался в лесистых гористых регионах. Там можно было свести к минимуму расстояние для перевозки угля с помощью животных (ограничение это значительно усиливалось хрупкостью топлива), а энергию, необходимую для мехов, добывать с помощью водяных мельниц. Близость к залежам руды – тоже важный фактор, но поскольку топлива требовалось больше, чем руды, то проще было транспортировать именно ее. Сведение лесов было той неизбежной ценой, которую приходилось платить за изготовление гвоздей, топоров и подков, а также кольчуг, копий, пушек и ядер к ним. Ранняя экспансия черной металлургии и ограниченные запасы собственной древесины привели к энергетическому кризису в Британии в XVII веке. Ситуацию ухудшил высокий спрос на тот же материал в бурно развивавшейся тогда кораблестроительной отрасли.

Железо было широко распространено во многих доиндустриальных обществах, но сталь использовали лишь для особых целей. Подобно чугуну, сталь тоже является сплавом, но она содержит только 0,15-1,5 % углерода и часто очень малое количество других металлов (обычно никеля, марганца и хрома). Сталь превосходит чугун и любой из сплавов меди: лучшая инструментальная сталь имеет разрывную прочность на порядок выше, чем медь или железо (Oberg et al. 2012, примечание 4.21). Некоторые простые технологии древности позволяли получать сравнительно высококачественную сталь, но в малых количествах. Традиционные сталевары Восточной Африки использовали низкие (менее 2 м), круглые домны в виде конусов, питаемые древесным углем, построенные из шлака или глины над ямами с обугленной травой. Восемь человек управлялись с мехами из козьей кожи, подсоединенными к керамическим трубкам, что давало возможность поднять температуру выше 1800 °C (Schmidt and Avery 1978). Этот метод, очевидно, был известен с первых веков нашей эры и позволял прямо получить небольшие количества качественной стали со средним содержанием углерода.

Но доиндустриальные общества обычно приходили к стали одним из двух эффективных древних способов: либо обогащение углеродом ковкого мягкого железа, либо удаление лишнего углерода из чугуна. Первая технология возникла раньше, она предполагала продолжительное нагревание металла в каменном угле, и в процессе происходила постепенная внутренняя диффузия углерода. Без дальнейшей ковки такой способ давал слой твердой стали поверх ядра из более мягкого железа. Это был идеальный материал для плугов и для изготовления защитного снаряжения, доспехов или кольчуг. Повторяющаяся ковка распределяла абсорбированный углерод сравнительно равномерно, и в результате получались отличные лезвия для мечей. Декарбонизация, удаление углерода из чугуна посредством окисления, использовалась в Китае уже во время династии Хань и давала металл для таких исключительных объектов, как цепи для подвесных мостов.

Растущая доступность железа и стали постепенно привела к целому ряду глубоких социальных изменений. Железные пилы, топоры, молоты и гвозди ускорили процесс строительства домов и повысили их качество. Железная кухонная утварь, как и множество других предметов домашнего обихода, от колец до грабель, от решеток до терок, облегчили готовку и многие домашние работы. Железные подковы и плуги обеспечили интенсификацию земледелия. Революция случилась и в военном деле, сначала появились гибкие кольчуги, шлемы и тяжелые мечи, затем пушки, ядра и ручное огнестрельное оружие. Эти тенденции значительно ускорились после того, как металлургия перешла на каменный уголь и появились паровые машины.

Назад: Цветные металлы

Дальше: Военное дело