Бережливое производство и бережливое лидерство

Краткий обзор бережливого лидерства и рекомендации по обучению

Эта книга — живой разговор о бережливом лидерстве как я понимаю его через 30 лет исследований и совместной работы с Гари Конвисом, бывшим управляющим директором североамериканского отделения Toyota. С момента выхода нашей книги «Путь Toyota к бережливому лидерству» (The Toyota Way to Lean Leadership) осенью 2011 года я и мои коллеги проводили курсы и работали с компаниями, которые были заинтересованы в развитии бережливых лидеров. На Toyota я много узнал о том, как развивать таких лидеров. В этой книге собраны дополнительные материалы, полученные в ходе исследований и общения с теми, кто стремится к совершенству, хочет развивать способных лидеров, разделяющих общую философию и желание создавать корпоративную культуру, основанную на непрерывном совершенствовании и уважении к людям.

Мы начали с онлайн-курса. Потом мы решили написать книгу, которая могла быть как дополнением к этому курсу, так и служить самостоятельным практическим пособием. Структура книги соответствует структуре онлайн-курса. Для получения наибольшей пользы мы советуем вам обратиться к наставнику или консультанту, а также применять на практике концепции лидерства параллельно с чтением книги, в которой вы найдете упражнения для закрепления материала.

Наша цель — способствовать развитию бережливого лидерства, которое, по нашему мнению, основано на логичных и проверенных принципах, работающих в любых организациях. Бережливые лидеры достигают большего, затрачивая меньше усилий и ресурсов. Они осознают, что амбициозные цели лишь на первый взгляд кажутся недостижимыми. Они развивают людей и команды и адаптируют процессы под изменяющуюся действительность. Мы желаем вам приятного путешествия!

История создания книги

В основу книги легла история сотрудничества с Гари Конвисом. Я более 30 лет преподаю в Мичиганском университете инжиниринг и управление производственным процессами. В то время я изучал различия между американской и японской системами управления, в частности, на примере компании Toyota. Результатом этих исследований стали книга «Дао Toyota», которая вышла в 2004 году, и серия книг об отдельных аспектах философии Toyota. Недавно мы с Гари Конвисом написали книгу «Путь Toyota к бережливому лидерству» — о развитии лидерства на Toyota, в которой предложили модель, состоящую из четырех уровней. В данной книге я опираюсь именно на эту модель лидерства.

Гари начал свою карьеру в автомобилестроении в компании General Motors, где работал некоторое время, прежде чем на 20 лет стал сотрудником Ford Motor Company — сначала в отделе качества, потом занялся инжинирингом и производством. Работая в Ford, он вел себя несколько нетипично по сравнению с другими менеджерами: больше времени проводил на производственных линиях, общаясь с сотрудниками и пытаясь понять коренные причины проблем, чтобы затем совместно с ними разработать мероприятия по их устранению. А однажды Гари сделал нечто, что для компании Ford 1980-х годов было совершенно неслыханно: он остановил работу производственной линии из-за проблем, связанных с качеством. Директор по производству ворвался в его офис и в ярости швырнул в стекло его кабинета мусорное ведро — остановка линии в то время считалась смертным грехом.

Карьера Гари двигалась вперед, но он знал, что есть другой путь. Его методы управления были очень близки к методам Toyota, но не приветствовались в Ford. Разочарованный стилем работы в GM и Ford, он решил пройти собеседование на новом заводе New United Motor Manufacturing, Inc. (NUMMI) во Фримонте, Калифорния. Это было новое, весьма рискованное совместное предприятие General Motors и Toyota. Гари, полностью осознавая риск данного начинания, переехал всей семьей в Калифорнию.

В NUMMI его обучали по системе Toyota, ведь ее завод в Калифорнии должен был работать в соответствии с принципами производственной системы Toyota. NUMMI была первым экспериментом в применении принципов японской производственной системы на американском заводе, который, как выяснилось, работал с Объединенным профсоюзом рабочих автомобилестроительной промышленности. Вскоре Гари предложили позицию на заводе Toyota в Джорджтауне, штат Кентукки. Он стал первым американским президентом этого завода и поработал на Toyota до тех пор, пока не ушел на пенсию, будучи в должности операционного директора североамериканского отделения и управляющего директора Toyota в Японии.

Покинув Toyota, он понял, что не готов быть простым пенсионером и согласился стать временным генеральным директором, заместителем председателя совета директоров и советником Dana Corporation. Он помог компании пережить кризис восстановления после банкротства во времена Великой рецессии. В конечном итоге под управлением Гари и президента Джона Девайна Dana обрела финансовую устойчивость. Эта история — еще один пример бережливого лидерства. После Гари занимал позицию директора по производству в Bloom Energy Corporation — высокотехнологичном стартапе, специализирующемся на экоэнергетике. Именно оттуда он в итоге и ушел на пенсию — в третий раз.

Я встретил Гари, когда он уходил на пенсию из Toyota. Тогда он спросил меня, можем ли мы вместе написать книгу. Он хотел поделиться своим опытом, который получил в Toyota, работая там с людьми со всего мира. Мы вскоре пришли к выводу, что ключ к успеху Toyota, а также других компаний, внедряющих бережливое производство, шесть сигм или дао Toyota, — это лидерство.

Модель обучения по книге и в рамках курса

Когда мы начали работу по этому проекту, мы преследовали исключительно благородную цель. Задача была продиктована нашим желанием научить истинной философии бережливого лидерства. Философия отличается от техники — к такому выводу и я, и Гари пришли разными путями. Мы оба видели организации, которые пытались создать культуру, способствующую постоянному совершенствованию. Мы видели успешно внедренные инструменты, но редко результаты были устойчивыми. Недостающим ингредиентом, как мы решили, было лидерство. Бережливое лидерство должно распространяться с уровня топ-менеджеров через линейных руководителей и далее до лидеров групп, то есть производственных рабочих, которым дана возможность стать лидерами.

Мы хотим распространить это знание по всему миру, но очные курсы не дают такой возможности. Эта книга, а также наш дистанционный курс направлены на ускорение трансформации лидеров, которая предполагает усвоение новой философии, развитие людей и культуры. Безусловно, мы создаем организацию, способную должным образом реагировать на изменение окружающей среды, постоянно достигать поставленных целей бизнеса и при этом каждый день все лучше и лучше обслуживать своих клиентов.

Учить лидерству в области бережливого производства — сложная задача, особенно если нужно подготовить много людей. Тем не менее мы верим, что это возможно, если совместить прочтение основных концептов книги, обучения в рамках дистанционного курса и практического применения полученных знаний на своем рабочем месте. Философия Toyota становится мощнейшим инструментом саморазвития при работе с наставником, а не только в процессе прослушивания моих видеолекций, просмотра слайдов презентации или чтения. Чтобы успешно скопировать метод обучения Toyota, в рамках курса необходимо совместно с наставником разработать какой-либо проект. Ключ к успеху — в практической отработке навыков, то есть в создании реального проекта по улучшению в гемба (месте, где выполняется работа или применяется товар или услуга). За практической работой обязательно должен наблюдать сильный наставник, ведь уровень его профессионализма и отношения, которые развиваются между наставником и учеником, критически важны для успеха.

Для нашего дистанционного курса мы с Йорго привлекли профессиональных наставников. Обязательные требования к ним включали минимум 10 лет опыта, высокий уровень практических навыков, знание материала книги и реальную работу в бизнесе в роли бережливого лидера. Некоторые могут назвать их черными поясами, основная задача которых — индивидуальное сопровождение учеников в ходе обучения и наставничество. Читателям, которые не проходят дистанционный курс, мы рекомендуем найти похожего человека, который смог бы выполнить роль наставника в процессе вашего саморазвития.

Учиться следовать за «Полярной звездой»: модель развития бережливого лидерства

Когда я начал изучение Toyota в 1983 году, названия «система Toyota» не существовало. Ее представил в 2001 году Фудзио Тё, который в то время был президентом Toyota. Он проработал много лет в Америке в должности первого президента завода в Джорджтауне (Кентукки), где осознал необходимость сформулировать то, что теперь называется «система Toyota». Японцы учились действовать в соответствии с принципами этой системы на рабочем месте, к тому же они работали на Toyota почти всю жизнь. За пределами Японии требовался другой, более понятный способ обучения. Модель Toyota стоит на двух столпах: постоянное совершенствование и уважение к людям. Это просто, но простота эта кажущаяся.

Руководители Toyota осознавали, что идеал, когда каждый сотрудник постоянно совершенствует свои процессы и самого себя, — это мечта. Они назвали ее «Полярная звезда», так как она указывала путь к идеальному миру. Ты никогда не станешь совершенным, но ты можешь неуклонно стремиться к нему.

Фудзио Тё описал систему Toyota как «идеал, стандарт и путеводную звезду для всех людей, работающих на Toyota. Он говорил о единой компании, когда каждый сотрудник руководствуется одним и тем же видением «Полярной звезды». В основу системы был положен набор ценностей, которые формируют ядро модели развития лидерства, о чем я буду говорить далее. Мы понимаем, что любое развитие человека должно начинаться с принятия ценностей и приверженности цели. Например, целью компании может быть удовлетворение, удивление и восхищение клиентов в постоянно меняющейся среде и поддержание здоровья бизнеса.

В Toyota такой набор ценностей начинается с вызова. В Toyota верят, что людям нужно бросать вызов, иначе они никогда не будут способны развить себя до максимального уровня. Кроме этого им нужны навыки и уверенность, чтобы принимать вызов с энтузиазмом.

Следующая ценность — это развитие кайдзен-мышления, естественного внутреннего стремления к совершенствованию. Мыслить в стиле кайдзен означает открыто признавать все несовершенства — любые потери и все остальное, что не соответствует идеалу. В Toyota постоянное совершенствование зависит от способности менеджера ходить и видеть (ходить на производственные линии, видеть, то есть понимать, как работает процесс). Для получения фактов вы должны лично быть на производственной линии, то есть гемба. Это место, где выполняется работа, где клиенты пользуются продуктом, где поставщики делают продукт. Через систематическое наблюдение вы должны понять ясную картину текущего состояния.

Toyota верит в командную работу. У Toyota комплексное видение командной работы, которое включает тех, кто развивает других людей, и тех, кто развивается в ходе совместной работы. Команда должна быть сильнее отдельных людей, а команда становится сильнее тогда, когда люди учатся. Командное развитие и индивидуальное развитие работают вместе.

Наконец, уважение должно быть во всем, что вы делаете, и ко всем, с кем вы взаимодействуете.

Пять ценностей лежат в центре нашей модели развития бережливого лидерства. Существует четыре этапа эволюции организации в развитии этих ценностей до уровня реальной культуры компании.

Работая в направлении самосовершенствования, мы должны развивать себя. Это первый этап. Нам нужно учиться, шаг за шагом, соответствовать ценностям «Полярной звезды». Как и скрипач-любитель, мы не можем за одну ночь стать виртуозом. В некоторых компаниях лидеров отправляют на недельные курсы в высшие учебные заведения. Они участвуют в выездных собраниях, перед ними ставят амбициозные цели, они работают в разных отделах организации для получения широкого представления о деятельности компании. Ни один из способов не структурирован с целью развития навыков, которые им понадобятся для постоянного совершенствования и уважения к людям.

Когда вы начнете развивать себя, вы сможете перейти на второй этап — коучинг и развитие других. Развитие других — это ключ к лидерству. Ваша цель как бережливого лидера не заставить людей идти по вашему пути, а развить их, чтобы они могли внести свой вклад в развитие вашей организации, чтобы они глубоко понимали ценности и сами стремились развиваться.

Со временем вы достигнете уровня ежедневных улучшений (кайдзен) и перейдете на третий этап. С развитием лидеров групп и команд рабочие группы станут более независимыми.

На четвертом этапе вы сможете ставить сложные цели, которые соответствуют целям организации и пронизывают организацию сверху вниз. В Японии такое развертывание целей называется хосин канри. Toyota не единственная компания, которая использует этот метод, являющийся частью всеобщего менеджмента качества (Total Quality Management, TQM) — который Toyota внедрила для следования целям по всей компании год за годом. Вы не можете связать цели и ожидать результатов, пока в организации не будет людей, обладающих навыками, знаниями и мотивацией достигать эти цели.

Саморазвитие при помощи коуча

Читателям, которые не проходят дистанционный курс, следует подумать над тем, как они будут симулировать процесс обучения. Курс для вас, как для студентов, начинается с очень четкого понимания качеств бережливого лидера, что необходимо для развития этих качеств в себе. После этого начинается процесс саморазвития, что является основной целью курса и этой книги. Далее вы уже можете развивать других людей и заниматься ежедневными улучшениями, то есть кайдзен. В итоге ваша организация сможет запустить процесс развертывания целей (хосин канри).

Для практической отработки навыков вам необходимо выступить в роли лидера проекта в гемба. Мы попросим вас не только сфокусироваться на проекте по улучшению и достижении цели, но и на самом процессе формирования лидерства. Что вы делаете ежедневно? Как вы взаимодействуете с людьми? Как вы собираете информацию? Предоставляете ли вы людям необходимую обратную связь? Убеждаетесь ли вы в том, что команда развивает проект и развивается сама? Для этого мы попросим вас вести дневник, чтобы регистрировать там ваш лидерский опыт. Записи из этого дневника вы сможете обсудить с вашим коучем.

Ключевым инструментом, отражающим ваш прогресс, будет история в формате А3. А3 — это лист бумаги формата 42×29,7 см. Идея не в размере бумаги, а в том, что вы должны уметь изложить свою историю от начала и до конца на одном листе. История пишется не за раз, а постепенно заполняется по ходу реализации вашего проекта под руководством коуча. При решении проблема мы проходим полный цикл PDCA: планируй–делай–проверяй–действуй (Plan-Do-Check-Act). На первом шаге мы должны определить проблему. Далее этот шаг можно проанализировать с коучем, который будет задавать сложные вопросы, проверяющие корректность всех формулировок, а также даст дополнительные рекомендации по развитию. Коуч может даже помочь вам выбрать наиболее подходящий, значимый для вас проект, который вы бы смогли завершить в течение нескольких месяцев.

Определение проблемы

Следующим шагом после определения проблемы будет создание команды, с которой вы будете работать над проектом. Этот шаг также включает выбор спонсора со стороны высшего руководства — того, кто поможет ломать барьеры на пути к успешной реализации планов.

Процесс решения проблем в компании Toyota состоит из восьми шагов и един для всех уровней управления в Toyota. Вам не нужно буквально следовать этому процессу, достаточно лишь понять его ключевые идеи. Например, ваш подход по решению проблемы должен включать тщательное описание проблемы и работу над пониманием корневой причины или причин.

Наибольшее внимание коучи уделяют вашему саморазвитию, в частности — в области решения проблем. В процессе реализации проекта вы будете руководить группой людей, то есть вы и сами будете выступать в роли коучей.

На определенном этапе мы попросим вас разработать систему визуального менеджмента для регистрации ваших действий в гемба. Мы также хотим, чтобы вы определили ключевые индикаторы результативности и последующие шаги для дальнейшего решения проблемы. Это станет мини-версией хосин канри.

Принципы бережливого производства

Прежде чем дать определение бережливому лидерству, необходимо понять, что такое бережливое производство и каковы его принципы. В качестве модели мы будем использовать философию Toyota. Мы не будем вдаваться в подробности описания и принципов работы инструментов. В Институте бережливого лидерства (Lean Leadership Institute, www.Lean101.ca) есть дистанционный курс «Принципы бережливого мышления», в котором изучаются базовые инструменты и даны ссылки на множество книг.

Во второй главе мы дадим набор инструментов, которые вы сможете применять для выполнения вашего проекта, включая инструменты решения проблем и отчет в формате А3. Есть и дополнительные инструменты, необходимые в любом хорошем бережливом проекте, включая стандартизированную работу и визуальный менеджмент (глава 3). Ведь там, где появляется отклонение от стандарта, появляется проблема, требующая вашего внимания.

Далее мы пройдем по четырем этапам (главы с четвертой по седьмую): саморазвитие, развитие других, поддержка рабочих групп и соотнесение целей с общим видением.

И, наконец, в восьмой главе мы свяжем вместе ключевые концепты в истории разработки компанией Toyota модели Scion, который был создан для привлечения молодых американцев, которые до этого времени не входили в целевую группу потребителей. Мы подробно расскажем о том, как модель прошла путь от стратегической идеи до этапа отладки производственных процессов.

На этом книга закончится, но мы уверены, что это только начало вашего пути к бережливому лидерству. Мы надеемся дать вам хороший старт в правильном направлении. Так же, как фитнес-тренер не может заставить вас делать упражнения и правильно питаться до конца жизни, мы не сможем заставить вас продолжать работу по бережливому лидерству, но искренне надеемся, что вы воспользуетесь этой возможностью и используете все ресурсы для старта или продолжения вашего развития в этой области. Нам нужно много таких, как вы, чтобы весь мир постоянно совершенствовался.

Мы также предлагаем вам прочесть книгу «Уметь учиться» (Managing to Learn) Джона Шука — моего коллеги, который проработал долгое время на Toyota в Японии. Его обучали процессу решения проблем при помощи метода А3 традиционным способом, как это делают на Toyota — через наставничество. Другой подход, который дает четкую структуру обучения, представлен в книге Майка Ротера «Тойота Ката». У нас также есть группа в профессиональной социальной сети LinkedIn, которая называется The Toyota Way, и официальная страница в Facebook. В группах ведутся обсуждения, и вы, я надеюсь, с удовольствием в них поучаствуете.

Что такое бережливое лидерство?

Главные вопросы, на которые хотели бы ответить в этой книге, — что такое бережливое лидерство и что необходимо для его развития? В качестве базовых знаний я кратко расскажу о производственной системе Toyota и модели 4Р (4P Model), о которой подробнее вы можете узнать из книги «Дао Toyota». Это составит основу для понимания бережливого лидерства.

В самом конце книги «Дао Toyota» есть отсылка к книге Джима Коллинза, где идет речь о так называемом лидерстве пятого уровня. Когда я писал эту последнюю главу «Дао Toyota» (рис. 1.1), мне позвонил аспирант и спросил, читал ли я книгу «От хорошего к великому» (рис. 1.2). Я не читал. Он сказал: «Вам нужно прочитать о лидерстве пятого уровня, потому что оно абсолютно совпадает с лидерством на Toyota». Я прочитал и дополнил последнюю главу. Позже я прочел книгу целиком, это стало для меня откровением — Коллинз говорил о Toyota!

В действительности Джим Коллинз не изучал практику Toyota или практику какой-либо другой японской компании. Он описывал великие американские компании и то, как они десятилетиями превосходили по финансовым показателям своих конкурентов. Он задался вопросами: «Что делает их великими?», «Что отличает великие компании от просто хороших?».

На основании материала книги он составил список таких характеристик. Я понял, что они соотносятся с теми принципами производственной системы Toyota, о которых я рассказывал. Toyota начинается с фокуса на клиентов. Джим Коллинз говорит о страстном желании предоставления ценности, ведь великие компании начинают именно с этого. Они не начинают с вопроса о полученной в этом квартале прибыли. Они не начинают с вопроса о следующем хите продаж. Они начинают с вопросов о том, кто является их клиентом и что может компания сделать для решения его проблем, добавления им ценности таким способом, о котором клиенты и не подозревают, при этом превосходя своих конкурентов. Клиент — это всегда центр внимания.

Великие компании создают ценности, которые гораздо важнее краткосрочной прибыли. Безусловно, ценность номер один — удовлетворение клиентов. В этом и есть цель бизнеса. Ценность номер два: «Какую среду мы создаем для членов нашей команды для их роста и хорошего качества их жизни? Мы должны делать членов нашей команды лучше, чем они были, когда пришли в компанию».

У великих компаний есть страстное желание достигать совершенства, начиная с генерального директора, который в великих компаниях часто является основателем. Например, Уолт Дисней, основатель Disney Corporation, был озабочен вопросом: «Как я могу построить что-то великое, что переживет меня и станет моим наследием?» Уолт Дисней многое делал, чтобы реализовать свои мечты. «Я мечтаю, я проверяю, соответствуют ли мечты убеждениям, я рискую и я реализую свое видение, чтобы воплотить свои мечты в жизнь», — говорил он. Он строил больше, чем просто бизнес, — он строил наследие, великую корпорацию, которая сможет его пережить.

Для того, чтобы их наследие жило, они развивают других лидеров, которые продолжат их дело с такой же страстью к компании, клиентам, культуре, как и сами основатели. Такого уровня понимания, страсти и обязательств сложно добиться от генеральных директоров, которые до этого работали в другой компании, озабоченной лишь текущей стоимостью акций.

Руководители должны быть привержены — всю свою жизнь — бизнесу. Это не означает, что они не имеют права на личную жизнь, но, как вы, наверное, знаете, чем выше вы поднимаетесь по карьерной лестнице, тем больше времени проводите на работе и все меньше времени посвящаете своей семье.

Великие лидеры с жадностью учатся и приспосабливаются к окружающей среде. Если ты Уолт Дисней, например, ты конкурируешь с другими тематическими парками развлечений. Ты все о них знаешь: о чем думают их руководители и, возможно, что они собираются сделать. Тебя не волнует автоиндустрия, полупроводники и больницы. Тебя заботит лишь твой бизнес. И ты не можешь просто так взять и поменять отрасль, в которой работаешь.

Коллинз также использует термин «И»-мышление, которое противопоставляется «ИЛИ»-мышлению. «И»-мышление является принципом Toyota, ключевым концептом кайдзен. Если вы скажете своему начальнику на Toyota: «Мы можем получить ИЛИ производительность, ИЛИ качество», ваш начальник, как ваш наставник, спросит: «Почему не то и другое вместе? Что заставляет тебя думать, что ты можешь пренебречь качеством ради производительности?» Этот лидер знает, что возможно достичь и того, и другого, надо просто постараться. Самая, пожалуй, известная цитата Уолта Диснея: «Если ты можешь это представить, ты можешь этого добиться».

Одна из характеристик великой компании по Коллинзу потрясла меня — инновации через экспериментирование и изучение. В стандартной парадигме инновация — это что-то индивидуальное. Изобретателю внезапно приходит в голову идея, то есть озарение, после чего он делает прототип, и далее через коммерческий процесс продукт попадает на рынок. Отправной точкой всегда является блестящая идея, которая пришла в голову одному гению. Джим Коллинз же говорит, что великие компании учатся делая, пытаясь, экспериментируя. Уолт Дисней однажды сказал: «Лучший способ начать — это перестать болтать и начать делать». В бережливой культуре мы верим, что главные прорывы приходят с гемба, после множества экспериментов и изучения того, что работает, и того, что не работает. Мир в большинстве случаев слишком сложен, чтобы надеяться, что внезапное вдохновение сможет обеспечить все необходимые инновационные решения.

Великие компании славятся непоколебимой верой в ценность умелых и мотивированных людей. Как говорят на Toyota, люди — это единственный добавляющий ценность актив компании. Другими словами, люди — это единственная ценность компании, которая увеличивает ее стоимость. Любой другой актив компании, будь то оборудование или даже интеллектуальная собственность, обесценивается в течение срока службы и рано или поздно подлежит замене. Люди же становятся умнее, они могут приобретать более сложные навыки. Десятилетний парень в общем и целом становится более умелым и знающим по сравнению с годовалым ребенком. Это означает, что нужно инвестировать в долгосрочное развитие людей — нет другого варианта получить отличных десятилетних парней, кроме как, во-первых, иметь их в составе своей команды и, во-вторых, вкладывать средства в их развитие. Они не способны естественным образом развивать в себе волшебные качества самостоятельно.

Под сильной культурой мы имеем в виду культуру, ценности и убеждения, которые разделяются сотрудниками всех уровней организации. Ясность делает культуру четкой и понятной, позволяет людям говорить на одном языке. Сплачивающая функция культуры связывает людей в одну команду, даже если они не знают друг друга, — потому что все они работают на великую компанию и служат одним и тем же клиентам. Джон Уиллард Марриотт, основатель другой великой компании, описанной в книге Коллинза, сказал: «Великие компании создаются людьми, которые никогда не перестают думать, как усовершенствовать бизнес». Ему также принадлежат слова: «Заботьтесь о своих людях, и они будут заботиться о ваших клиентах».

История Toyota

Когда я изучаю лидеров великих американских компаний, меня всегда поражает аналогия с культурой Toyota. Похоже, что лидерство универсально. Давайте посмотрим на историю Toyota.

Где зародился тот уникальный образ компании, мысли об усовершенствовании процессов, о роли лидеров? Он начался с Сакити Тоёды, основателя Toyoda Automatic Loom Works, Ltd (рис. 1.3).

Некоторые из вас, наверное, знакомы с историей ткацких станков Сакити Тоёды. Сакити был сыном бедного плотника в далекой деревне, где выращивали рис. Он видел, как женщины, занимавшиеся пошивом одежды на продажу, работали до кровавых мозолей на пальцах, и захотел помочь им, сократив количество необходимого для пошива труда.

Поскольку он был плотником, то хорошо разбирался в дереве и деревообработке, был изобретателен и мог воплощать свои придумки в жизнь. В итоге он смог построить ткацкий станок. Первый станок, который он изобрел, был прост и использовал силу тяготения. Традиционно женщины протаскивали челночную нить (уток) в одну сторону и обратно, после чего вручную толкали кусок дерева для закрепления узелков. Собственно, в этом и заключалась работа ткачих — продеть нить в одну сторону и обратно, а затем уплотнить полотно. Он подумал, что продевание нити может происходить под действием гравитации, и изобрел деревянный желоб и систему с ножными педалями, с помощью которых можно было перемещать челнок по желобу взад и вперед. Такая система избавляла по меньшей мере от половины трудозатрат и позволила в результате повысить производительность труда в три раза.

Это наглядный пример кайдзен, который был связан с реальной потребностью. Он появился благодаря человеку, который вложил много времени в совершенствование навыков работы с деревом, изучение станков, хорошо разбирался в ремесле и в конечном итоге смог усовершенствовать изделие собственными руками. Далее он улучшал станок снова и снова, мечтая о полнофункциональном автоматическом станке. Через 38 лет права на производство станка типа G (первого полностью автоматического станка в мире) были проданы Сакити Тоёдой англичанам братьям Плэт. Это был один из редких случаев экспорта японских инноваций в то время. Станок типа G-Loom опередил свое время (посмотреть на него в действии можно по адресу .

Все, что изобретал Сакити, было решением определенной проблемы и реализовывалось через эксперимент — сейчас мы называем это циклом PDCA. Он неустанно повторял и повторял этот цикл, пока не создал первый в мире полностью автоматизированный станок. Это случилось не благодаря озарению, а в результате упорной командной работы и решения тысяч проблем. Он не знал, как от одной конкретной проблемы перейти к полностью автоматическому станку, но он точно знал, что за решением одной проблемы возникнет другая, а затем еще одна и так дальше. Тем не менее с каждым разом он становился все ближе и ближе к цели.

Другая известная инновация появилась благодаря одной производственной проблеме. В связи с тем, что станки были электрическими и полуавтоматическими, люди не играли большой роли — их основной задачей было следить за правильным ходом нити или исправлять проблемы, когда станок ломался. Если ломался челнок, вся материя, произведенная после поломки, считалась браком. Когда человек обнаруживал проблему, он выключал машину, отрывал несоответствующего качества ткань и снова настраивал машину. Люди должны были стоять около машины в качестве няньки, что, по мнению Сакити, было непростительной тратой ценнейшего времени людей.

В качестве контрмеры он изобрел, как мы сейчас это называем, систему дзидока. Когда ломался челнок, падал груз и автоматически отключал машину. Это «отвязывало» рабочего от машины и позволяло одному человеку управлять несколькими станками одновременно и реагировать только на те, которые сами отключались. Человек становился ответственным за решение проблем и переставал быть нянькой. Впоследствии это послужило основой для системы андон: потяни трос и останови производственную линию при любых отклонениях от стандарта. После этого подумай, что вызвало проблему и как ее можно решить.

Ключевые ценности Сакити Тоёды по сей день лежат в основе культуры Toyota: вносить вклад в общество, ставить интересы клиентов выше интересов компании, уважать людей, знать свой бизнес изнутри, не бояться пачкать руки, работать усердно, встраивать качество, следовать дисциплине, работать в команде и обеспечивать постоянные инновации для достижения видения компании.

Сакити попросил своего сына сделать что-нибудь для общества лучше станка. Кийтиро выбрал автомобили. Это было амбициозной задачей, так как начинать пришлось практически с нуля, в то время когда американские компании, как, например, Ford, доминировали на мировом рынке. В своем напутствии коллегам Кийтиро сказал:

Я планирую сократить время простоя в наших процессах… В качестве базового принципа в достижении этой цели я реализую подход «точно вовремя».

Если бы он сказал это в наши дни, за ним бы выстроилась армия консультантов, в его руках, скорее всего, была бы моя книга и другие книги Lean Enterprise Institute. Ведь все бы уже понимали, что он имеет в виду под «точно вовремя». Но это был 1939 год. И концепции «точно вовремя» еще не существовало. Он ее придумал. Это было видение без конкретного плана достижения, так же как и в истории с автоматическим ткацким станком. Человеком, который повел людей к достижению этого видения, был Тайити Оно, производственный гений (рис. 1.4).

Тайити Оно поставил перед собой еще более амбициозную цель — добиться производительности Ford за три года, тогда как Ford, выпуская миллион машин в год, превосходил Toyota с выпуском в несколько тысяч в девять раз.

Что такое TPS?

Один из ранних экспериментов Тайити Оно состоял в создании U-образных ячеек в цехах. Целью эксперимента было добиться одинаковой производительности при любых объемах выпуска и гибко регулировать выпуск под потребности клиента. Он добился работы одного, двух или шестерых операторов в одной ячейке, состоящей из нескольких машин, в зависимости от загрузки. Тем не менее он бился лбом о стену — просил членов команды обучаться нескольким специальностям, то есть быть и токарем, и сверлильщиком, но они не хотели. Им было комфортно уметь управлять только одной машиной.

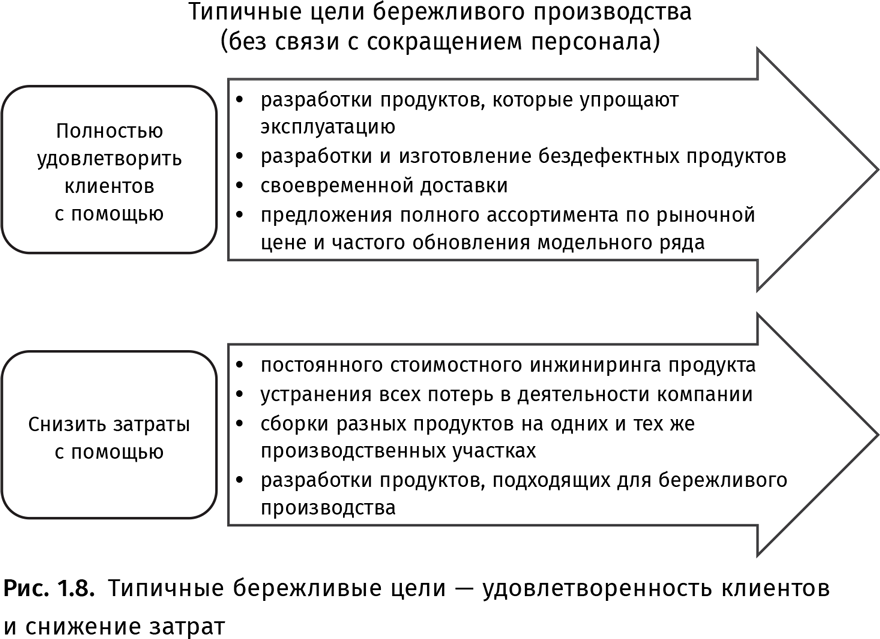

Оно получил хороший опыт в мотивации людей. Он осознал, что лично должен присутствовать на производственных линиях, наблюдать за работой людей, задавать им вопросы, ставить им амбициозные задачи и учиться быть коучем. Это стало началом производственной системы Toyota (рис. 1.5). Он понял, что для надежной работы в ячейке необходимо стандартизировать работу и найти способ обучать людей, для чего он изучил и адаптировал американскую систему обучения с помощью инструкций, которая называется «Обучение в промышленности» (Training Within Industry, TWI).

Затем ему надо было соединить эту ячейку с другими процессами, находящимися на удалении от нее. Для этого ему необходимо было сохранять небольшое количество запасов и поддерживать этот уровень с помощью вытягивающей системы. Основанием для стабильной работы ячейки и вытягивающей системы является выровненный график производства (хейдзунка). Со временем начала складываться производственная система Toyota. В конечном итоге она была записана, несмотря на возражения Тайити Оно.

Почему он возражал против этой простой схемы? С точки зрения Оно, производственная система Toyota была живым, непрерывно эволюционирующим организмом, а новые идеи рождались в гемба в ходе совершенствования процессов и устранения их недостатков. Он боялся, что после описания организм превратится в статическую картинку и кайдзен закончится. Когда кто-нибудь пытался изобразить производственную систему, он стирал этот образ со словами: «Если вы ее нарисуете, это ее убьет!»

Позднее Оно стал спокойнее и разрешил представлять систему в виде дома. Если вы уберете поддерживающую крышу структуру, крыша упадет. Если крыша слабая, она потечет. Если фундамент хилый, рухнет весь дом. Каждая часть необходима для функционирования целого. А в центре системы — постоянно совершенствующиеся люди.

Две колонны, на которых построен дом TPS, — это вклад Сакити Тоёды и Кийтиро Тоёды. Сакити Тоёда придумал дзидока, что можно перевести как «остановись и устрани проблему» или «вылови проблемы и реши их». Для Сакити это был станок с элементами человеческого интеллекта, который мог сам останавливаться при появлении проблемы. Вторая колонна «точно вовремя» — заслуга Кийтиро Тоёды: нужная деталь в нужное время и в нужном количестве поступает к клиенту с минимальными потерями. Идеалом является непрерывный поток, обеспечивающий идеальное качество для клиента — несбыточная мечта. Если вы можете представить какую-нибудь услугу, которую вы получаете по вашему первому требованию в любое время, вам повезло значительно больше, чем мне. Я такого не встречал.

Целью было не внедрить «точно вовремя». Целью было сделать принцип «точно вовремя» идеалом, видением, впрочем, как и дзидока, что предполагает полное отсутствие брака. Все, что вы делаете, вы делаете идеально. Это видение подпитывает процесс кайдзен. Кайдзен никогда не заканчивается, потому что вы никогда не можете достичь совершенства.

В основании дома заложен фундамент — операционная стабильность, которая включает дисциплинированных людей, следующих в работе принятым стандартам. Для операционной стабильности необходимо хорошо обслуживаемое оборудование, которое вовремя получает предупредительный ремонт, а рабочие понимают глубинные причины поломок и умеют их устранять. Система предполагает выравнивание графика производства, то есть хейдзунка, по объему и ассортименту.

Вы теперь понимаете, почему в центре системы находятся люди. У людей должны быть желание для достижения каждого из элементов системы через постоянный процесс кайдзен и дальнейшее следование новым стандартам. Если люди перестанут думать и будут просто следовать тому, что говорят какие-либо эксперты, система разрушится при изменении условий. Люди на производственных линиях — это единственная креативная сила, способная постоянно изменять процесс.

Представьте, например, пилота, у которого уже до взлета есть план полета и он четко проинструктирован, что бы ни случилось, ничего не менять и следовать плану. Если ты попадешь в шторм, следуй плану. Но самолет же упадет! Вам нужен пилот, который следует стандартам в нормальных условиях, но адаптируется при любых отклонениях от стандарта.

Люди в системе TPS нуждаются в лидерах, которые будут мотивировать их к поддержанию и совершенствованию стандартов. На свете мало людей, которые настолько самодисциплинированны, чтобы самостоятельно поддерживать движение к самосовершенствованию.

Сегодня бережливое производство стало глобальным явлением. Бережливое производство, шесть сигм, бережливое производство + шесть сигм — много чего придумано, но, к сожалению, чаще всего мы видим лишь тень производственной системы Toyota. Идя, например, по заводу, офису или гостинице, можно увидеть плакаты, графики и системы о внедрении системы вытягивания. С точки зрения производственной культуры это — артефакты. Попытка их понять напоминает расшифровку смысла рисунков на вазе I века. За этими артефактами и поведением людей, если копать глубже и попытаться понять их значение, лежат нормы и ценности.

Нормы и ценности слишком часто трактуются как «Соблюдай правила, добивайся целей». Такое отношение создается и поддерживается экспертами по управлению проектами. Это рождает бюрократизм. Именно строгий бюрократизм создавал Фредерик Тейлор в своей теории научной организации труда. Он был убежден, что только промышленные инженеры должны думать, а бригадиры должны следить, чтобы рабочие следовали стандартам, созданным промышленными инженерами. В этой системе, где рабочие не должны думать, не было места изменениям, пока у инженеров не появится новых идей. А инженеры часто работали сразу на несколько заводов, и их было слишком мало, чтобы постоянно совершенствовать что бы то ни было.

Наиболее важная часть производственной системы Toyota — это «уважение к людям», которая часто неправильно трактуется как «уважение к акционерам». Они ведь собственники бизнеса и должны рассчитывать на ежеквартальную отдачу, так ведь? Это ведет к тому, что следует работать над повышением стоимости акций и любое развитие людей и совершенствование процессов должны вести к повышению рентабельности инвестиций (return on investment, ROI).

Если вы не получаете возврат от инвестиций, их не следует делать. Это означает выбор только проектов, имеющих четкие прямые цели и отдачу. Потратьте деньги на получение результата и отчитайтесь за них в деньгах, сэкономленных для акционеров. Самый очевидный путь сохранения денежных средств — сокращение затрат на персонал, то есть сокращение численности сотрудников. Эта идея далека от построения профессионализма и движения к совершенству. Как говорит Toyota, если вы боретесь за совершенство, вы постоянно совершенствуете товары и услуги, производите больше продукта за меньшие деньги и удовлетворяете своих клиентов, и все это приносит прибыль. Первая мысль: удовлетворяйте клиентов и получайте прибыль. Вторая мысль: применение методов кайдзен позволит вам сократить затраты. Безусловно, цели по безопасности, качеству и развитию персонала также есть. Устраняйте брак, устраняйте потери — и вы сократите затраты. Решайте проблемы по безопасности, устраняйте потери — и вы сократите затраты. Однако, если вы просто скажете, что ничего не будете делать, пока затраты на улучшения не будут оправданны, вы никогда не сможете инвестировать в людей, процессы и продукт, у вас не будет удовлетворенных клиентов, в конечном итоге вы выдохнетесь, и организация будет вынуждена покинуть рынок.

Что же мы понимаем под производственной системой Toyota? Когда мы думаем о TPS, мы сразу же представляем производство, инструменты и машины, но в действительности TPS этого никогда не подразумевала. Один из студентов Тайити Оно сказал: «Мы в Toyota совершили ошибку. Мы не должны были называть ее производственной системой Toyota. Мы должны были назвать ее думающей производственной системой, потому идея как раз в том, чтобы сделать все возможное, чтобы заставить людей думать». Даже в простом процессе канбан, визуальном сигнале готовности принять продукт или информацию, есть мыслительный процесс. На каждом контейнере есть карточка канбан, и, если я вижу контейнер без карточки, я должен задуматься, почему контейнер был перемещен без канбан. Скажем, у меня 10 ящиков с запасами и я убрал один канбан, оставив девять ящиков. Теперь все процессы надо выполнять быстрее, что снова заставляет меня думать, как этого достичь. Суть TPS, с одной стороны, в обнаружении проблем, а с другой — в поиске и применении решения, ведь именно так вы учитесь и постоянно совершенствуетесь (рис. 1.6).

Что такое настоящая производственная система Toyota?

Toyota Way 2001

В отличие от Джима Коллинза, взявшего несколько компаний и сравнившего великих с остальными, я углубился в изучение одной и построил модель, основываясь на наблюдениях работы бережливого производства. Что заставляет Toyota работать и что делает ее великой компанией? Отправной точкой является философия компании, которая по многим характеристикам совпадает с идеями Джима Коллинза: любовь к клиентам, желание построить великое предприятие, глубокое уважение к людям и их долгосрочному развитию. Для всего этого нужно главное — долгосрочное видение на уровне бизнеса в целом.

Философия была впервые описана Toyota в 2001 году, моя книга вышла в 2004-м. В документе Toyota Way версии 2001 (рис. 1.7) две колонны — постоянное совершенствование и уважение к людям. Эти колонны взаимосвязаны, и одна колонна не может существовать без другой. Постоянное совершенствование буквально означает, что мы все время совершенствуем все, что мы делаем. Если вы упаковываете детали, вы улучшаете этот процесс. Если вы разрабатываете следующую модель Camry, вы улучшаете процесс разработки следующей модели Camry. Это включает и совершенствование процесса получения обратной связи от потребителей, процесс переработки обратной связи в характеристики модели и процесс проектирования продукта для облегчения его производства.

Каждое подразделение в компании — бухгалтерия, финансы, продажи, ИТ — постоянно стремится к совершенствованию. Философия заключается в желании постоянно понимать, насколько успешно мы справляемся с поставленными задачами. Мы становимся лучше? Кто будет обдумывать, как стать лучше? У нас нет суперкомпьютера или робота, который может это сделать. Только люди могут сделать это. Для постоянного совершенствования нужна команда людей, которые разделяют единые ценности и осознают себя частью компании. Для этого требуется уважение.

С точки зрения Toyota уважение означает немного больше, чем «мы будем к вам хорошо относиться, мы на вас не будем кричать, мы вас не ударим и создадим приятные условия труда». Уважение здесь означает «мы будем стимулировать вас продолжать совершенствоваться, потому что так вы будете ценны для компании и вы станете лучше». В обмен на это компания будет хорошо оплачивать труд своих сотрудников и обеспечивать безопасность труда. В основании философии — пять ключевых ценностей.

Первая ценность — вызов. Каждый сотрудник компании (от топ-менеджеров до рабочих на линии) постоянно совершенствует себя и процесс. Вызов возникает от четкого понимания того, куда мы хотим прийти из точки, где мы находимся сейчас. Для этого требуется в идеале ежеминутно, а вообще — ежечасно, ежедневно понимать, что, каким бы ни был вызов, мы сможем его принять.

Когда в 2011 году произошло страшнейшее землетрясение в истории Японии, на заводе Toyota не было в наличии 500 видов комплектующих, многие заводы поставщиков лежали в руинах. Toyota приняла брошенный вызов: как пройти через процесс поиска решения проблем и помощи своим поставщикам. Один за другим они помогли восстановить работоспособность заводов, чтобы изготовить комплектующие. В то же самое время им необходимо было решить проблему с поставкой деталей на заводы по всему миру. После этой ситуации они спросили себя, чему смогла научить их эта трагедия, и реализовали кайдзен у поставщиков. Например, они осознали, что проблема была в поставщиках материалов и в некоторых случаях критически важные компоненты производились только на одном заводе. Они поняли, что необходимо тщательнее управлять базой поставщиков, и попросили их развивать производство в других географических зонах.

Существует четкий процесс кайдзен, который в Toyota называют решением проблем. С точки зрения Toyota проблема — это не просто что-то, что пошло не так, а разница между фактическим состоянием и желаемым. Цель решения любой проблемы — достичь более высокого уровня производительности по сравнению с текущим положением. Во второй главе мы поговорим об бизнес-практиках Toyota, восьмишаговом процессе решения проблем. Интересно, что процесс решения проблем внутри компании поднялся на уровень центральной бизнес-практики. Это произошло благодаря подходу, согласно которому каждый элемент организации работает над совершенствованием, приспособлением к изменениям окружающего мира, удовлетворением потребностей клиентов, работой в еще более тесном сотрудничестве с обществом.

После Деминга этот принцип был сформулирован в виде цикла PDCA, то есть планируй–делай–проверяй–действуй. Последовательность PDCA не позволяет вам сразу делать выводы куда идти, с какой проблемой бороться дальше, какие контрмеры предпринять. Цикл заставляет вас обдумать, что произошло по сравнению с вашими ожиданиями и что вы вынесли из этого опыта. В книге «Тойота Ката» Майк Ротер говорит, что решение проблем может превратиться в гонку за устранением проблем, а должно иметь амбициозную цель усовершенствовать процесс в целом. В Toyota решение проблем — часть целостного процесса движения к общему видению.

Генти генбуцу тесно связано с кайдзен. Генти генбуцу означает, что для понимания проблемы вы идете непосредственно на то место, где выполняется работа. Это может быть место, где люди делают проект. Это может быть место, где клиенты едут на машине. Это может быть тестовый полигон, где проверяют автомобиль. Где бы ни произошла ситуация, вы идете туда, вы изучаете существующие условия и пытаетесь понять слабые и сильные стороны — и именно это станет отправной точкой для совершенствования. Генти генбуцу дословно означает «реальная часть», «реальное место» и иногда называется более обобщенно «гемба».

Уважение предполагает уважение ко всем заинтересованным сторонам и участникам процессов, взаимное доверие, ответственность, подлинную надежность. Надежность описана следующим образом: «Мы принимаем на себя ответственность работать независимо, прилагая все наши усилия и всегда уважая наши обещания достичь определенного результата».

Понимание командной работы в Toyota отличается тем, что там не разделяют командную работу и индивидуальное развитие. В Toyota верят, что лучшая команда состоит из людей, постоянно берущих новую высоту, растущих, становящихся лучше и работающих вместе над достижением единой командной цели. Создавая команду победителей, всегда приходится проходить через процесс отбора. Вы должны быть заинтересованы в том, чтобы члены команды прошли через большое количество обучений и закреплений результатов на практике. Вы хотите лучших игроков и вы хотите, чтобы эти лучшие игроки сообща работали вместе. Индивидуальное развитие и командное развитие неразрывно связаны. В документе Toyota Way 2001 сказано: «Мы стимулируем личностный и профессиональный рост, делимся возможностями развития и максимизируем индивидуальную и командную результативность».

В Toyota умеют измерять степень следования этим пяти фундаментальным ценностям, но самая важная задача — увидеть «Полярную звезду», то есть идеал, стандарт, далекую цель.

В Toyota осознают, что постоянное совершенствование — это мечта. Всегда будет часть дня, когда на каком-то участке компании не происходит улучшения. Уважение к людям такая же несбыточная мечта. Всегда будет кто-нибудь среди сотен тысяч работников, кто в какой-либо момент времени делает что-либо не заслуживающее уважения. Невозможно избавиться от вариативности, но цель состоит в сокращении вариативности и приближении к идеалу.

Какие цели мы хотим решить с помощью бережливого производства? К сожалению, бережливое производство часто воспринимается очень узко и связывается с решением абсолютно конкретной задачи. Для одних она заключается в снижении издержек за счет сокращения затрат на персонал. Для других — в сокращении стоимости запасов для высвобождения денежных средств. Для третьих задача состоит в решении большой проблемы с опозданием доставки товаров. Внедряя бережливое производство в больницах, сократите время, которое пациент проводит с момента попадания в больницу и до момента выхода из нее, и вы повысите удовлетворенность клиентов и повысите эффективность работы системы.

Такие вызовы абсолютно обоснованы, и инструменты бережливого производства, если их последовательно внедрять и правильно применять, могут помочь эти цели достичь. Тем не менее мы рассматриваем бережливые методы более широко. В действительности мы хотим добиться полного удовлетворения клиентов во многих аспектах, снизить самые разные затраты, а также обеспечить хорошее качество жизни членам нашей команды. На рис. 1.8 показаны некоторые примеры целей, которые отличаются от привычных. Разработка продукта, который решает проблемы во время эксплуатации клиентом, — правильная цель. Не сокращение времени цикла и не сокращение затрат. Такая цель действительно связана с инновацией и креативностью. Если вы можете спроектировать и сделать продукт без дефектов — мы бы это назвали «встроенным» качеством, — это бы помогло удовлетворить клиентов. Далее представлены цели, которые могут работать на вовлечение людей в постоянное совершенствование.

Если вы посмотрите на эти примеры, вы поймете, почему я связываю бережливое производство с идеями Джима Коллинза о факторах успеха великих компаний. Бережливое производство больше, чем сокращение времени цикла за счет сокращения потерь. Оно касается каждого элемента компании и способности компании добавлять ценность для клиента.

К сожалению, бережливое производство слишком часто сводят до простого набора инструментов по сокращению затрат, до желания тот или иной элемент. Устранение ненужных шагов, устранение ненужных действий и устранение следующей потери. Этого ли добивался Сакити Тоёда? Разве Сакити Тоёда изобрел лучший в мире станок, проходя по цеху в поисках потерь и устраняя их? Очевидно, что нет. Он создавал инновационные решения на пути к великой цели, к видению.

Модель 4P соединяет философию, процессы, людей и решение проблем

Toyota представляет свой путь непрерывного совершенствования в виде дома. В основании моей модели пирамиды (рис. 1.9) находится то, как вы думаете о компании, — философия. Это долгосрочная перспектива. Вы строите великую компанию. Вы выстраиваете великие процессы, которые проникают во все подразделения и фокусируются на потребностях ваших клиентов. «Toyota Way 2001» всецело является философией Toyota.

Процессы, вопреки общим представлениям, это не физические вещи, которые происходят сами по себе. Даже если у вас автоматизированные процессы, вы постоянно отслеживаете, проверяете, настраиваете процесс и улучшаете его управляемость. Это требует изобретательности и умения решать проблемы.

Бережливые процессы как система

Философия — это общая картина того, что нужно, чтобы сделать нашу компанию великой в долгосрочной перспективе, чтобы она оставалась великой даже после нашего ухода. Вы решили, что главное — удовлетворение клиентов. Теперь вам нужно понять, как это сделать, то есть нужен механизм реализации, а механизм реализации — это целая цепочка процессов в вашей организации, какая бы это ни была организация и какими бы ни были желания ваших клиентов.

В здравоохранении существует много процессов, влияющих на клиента напрямую, то есть имеющих для него ценность. В качестве примера можно привести быстрое получение результатов анализа крови, постановка диагноза и в случае серьезного заболевания операция. Или осмотр пациента врачами общей практики. Кроме этого, в медицине существует много поддерживающих процессов. Люди готовят операционную, относят кровь в лабораторию, работают со сложным диагностическим оборудованием, стирают униформу докторов и медицинских сестер, заполняют рецепты на лекарства и т.д. Все эти добавляющие ценность и поддерживающие процессы можно улучшить. Их можно улучшить через сокращение времени цикла. Их можно улучшить, сократив вариативность, улучшив предсказуемость результата. Для любого процесса найдется такой бережливый инструмент, который поможет вам улучшить этот процесс, чтобы он приносил больше ценности клиенту.

Вертикальные и горизонтальные процессы

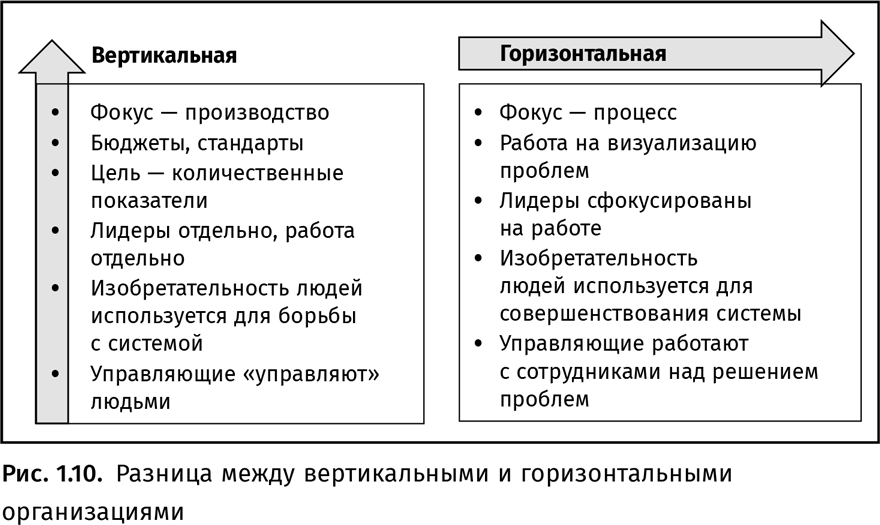

Чтобы усложнить жизнь, процессы пронизывают компанию сквозь различные подразделения. В организациях вертикального типа жизнь прекрасна. Я — начальник, я знаю, чего я от тебя хочу. Я — руководитель отдела снабжения, ты — сотрудник отдела, и я хочу получить комплектующие высокого качества и в срок по минимальной цене. Это задача. Я хочу, чтобы мои поставщики выполняли свою задачу, но с минимальными затратами. Я легко могу измерить выполнение этой задачи и могу легко судить о результативности своих подчиненных. Вы как подчиненный точно знаете, каким образом вас оценивают, и знаете, что вам необходимо сделать в рамках своей зоны ответственности. Вам нужно получить минимальную цену, и вы знаете, как вести переговоры с поставщиками.

Руководители соотносят сотрудников с конкретными функциональными задачами и думают, что контролируют ситуацию, так как измеряют несколько параметров, которые находятся в их фокусе внимания. Люди отлично понимают правила игры и знают, что нужно делать, чтобы показатели были хорошими (рис. 1.10). Это один тип культуры: цифр, иерархии, потребления или продаж. Однако клиенту, честно говоря, все равно. Клиента не интересует, в какие игры вы играете со своими поставщиками. Клиента интересует, какой продукт вы ему доставляете: его цена, качество, дизайн, ваше к нему отношение в случае возникновения проблем, общий уровень сервиса. Их волнует то, что их непосредственно касается.

То, что влияет на клиента, происходит не только в одном подразделении. Часто то, что влияет на клиентов, зависит от взаимодействия между подразделениями. Например, отдел снабжения пытается приобрести материалы по самой низкой цене, а проектировщикам для решения конкретной проблемы клиента требуется чрезвычайно точное соответствие спецификации, которое могут гарантированно дать только несколько поставщиков в мире. Проектировщики, которые хотят получить поставщика высочайшего уровня, окажутся в конфликтной ситуации с отделом снабжения, стремящегося найти наименьшую цену. Такой конфликт измеряемых целей в горизонтальном потоке создания ценности негативно скажется на ценности для потребителя.

Организации горизонтального типа понимают, что процесс проходит сквозь все подразделения с единой целью — удовлетворить клиента. Это требует качества на всех этапах, контроля затрат, уровня сервиса и, конечно, безопасности. Однако у вас есть множество переменных, с которыми нужно управляться, вам приходится работать с большим количеством людей, которые вам не подчиняются, — жизнь становится совсем не такой простой и веселой. Вам приходится думать. Думать — это не так весело, это сложный труд. Вам приходится общаться с другими людьми и сотрудничать с ними. Это может быть болезненно, особенно если то, что правильно с точки зрения клиента, не соотносится с тем, как тебя оценивают и вознаграждают.

И теперь вы хотите, чтобы люди, которые годами учились «играть» по вертикали, стали взаимодействовать горизонтально. Это большое изменение культуры. Ту самую изобретательность, которая в прошлом помогала им «рисовать» хорошие цифры, нужно направить на то, чтобы сделать ужасный процесс идеальным. Руководителям вместо простого контроля людей при помощи численных показателей необходимо будет работать с ними над решением проблем.

Это кардинальное изменение мышления. Мы переворачиваем организацию на бок и меняем образ мысли, действий, способ взаимодействия и то, как они воспринимают свою роль в компании. Это очень непросто. Такие инструменты, как составление карты потока создания ценности, могут помочь группе людей понять текущее состояние, насколько плохо организовано взаимодействие в компании, где потери, и после этого совместно разработать картину того, что необходимо сделать для более эффективной работы по удовлетворению клиентов. Картинка, безусловно, остается только картинкой, если ее не перевести в действия по корректировке потока создания ценности.

Разорванные процессы скрывают проблемы

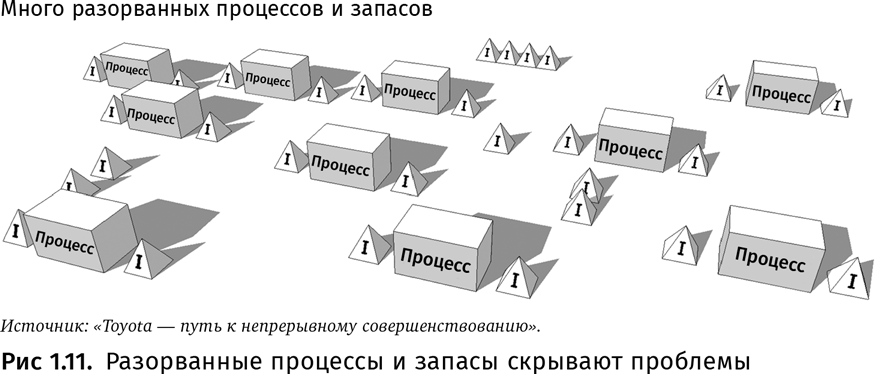

Вот как следует думать о бережливом производстве. Начнем с вопроса — что есть процесс? Мы что-то подаем в процесс на входе, мы что-то получаем из процесса на выходе. Всегда есть вход и выход. В традиционном процессе мы подаем что-то в определенном объеме, партиях, в том числе запасы, информацию. У меня большое количество электронных писем, или я получаю отчеты от проектировщиков или результаты тестов из лаборатории. И на основании собственной логики, доступных нам материалов и информации, наших приоритетов мы запускаем процесс, после чего выдаем продукт (информацию, товары, услуги), который ждет, пока кто-нибудь его возьмет и использует. На входе и на выходе из процесса находятся запасы (рис. 1.11).

В действительности же в компании происходит множество процессов. Все они в большей или меньшей степени работают независимо на основании своей внутренней логики, своих показателей. Есть вход, есть выход. Цех штамповки придает стальным деталям определенную форму. Покрасочный цех их красит. Бухгалтерия создает отчеты. Это несвязанные, разорванные процессы, каждый из которых берет запасы на входе и выдает запасы на выходе.

От Тайити Оно мы точно знаем, что запасы скрывают проблемы. Он сказал: «Чем больше у вас запасов, тем меньше вероятность, что вы получите то, что вы действительно хотите». Пока мне есть чем заняться и я не связан со своим клиентом напрямую, я могу спокойно сидеть и работать. Я не должен знать, что я предоставляю информацию не в надлежащей форме и что мои клиенты пытаются выяснить, что именно я хотел до них донести и где эту информацию можно найти в отчете. Я могу не знать о потерях, которые создаю, и думать, что я отлично работаю, пока я занят и достигаю своих производственных целей.

Я тушу пожары. Я работаю, и я хороший сотрудник, потому что выполняю большой объем работы. Пока процессы разорваны и запасов хватает, люди так и сидят каждый в своей «песочнице», не зная, что происходит за ее пределами. Чем больше этот буфер запасов — буфер временной, физический, большого количества отчетов или результатов многочисленных анализов, — тем больше пройдет времени, пока мы не начнем решать проблемы клиентов.

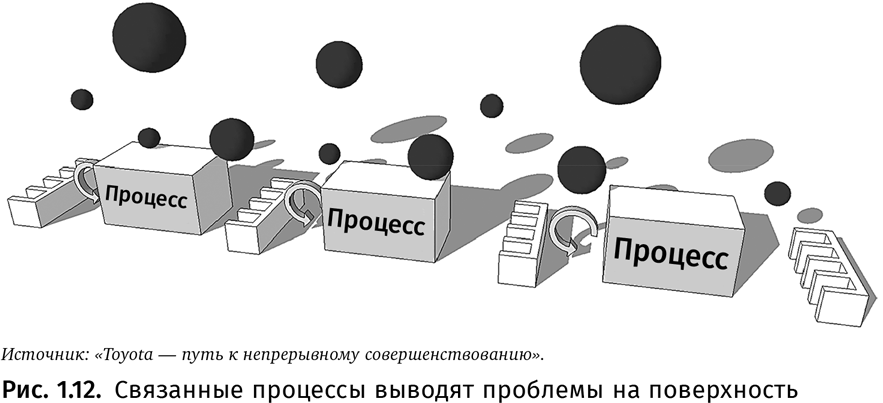

Связанные процессы делают проблемы видимыми

В буквальном смысле при создании непрерывного потока вы производите ровно столько, сколько нужно следующему процессу, и тогда, когда это нужно следующему процессу. Как внутренний клиент вы получаете то, что вам нужно, и, если кто-то один остановился, остановилось все. Это моментально становится заметным, и сразу же все смотрят на вас, потому что из-за вас остановился весь процесс. Именно так проблема становится видимой. На рис. 1.12 мы не показываем непрерывное производство, это скорее небольшие буферы, управляемые системами вытягивания. Я вытяну одну единицу — вы делаете одну единицу взамен. Чем меньше буфер, тем быстрее проблемы выходят на поверхность.

Проблем слишком много, поэтому нужен фокус

Проблемы бывают маленькими, средними и большими. Большой проблемой может быть общее планирование работ. На уровне меньшего процесса это может быть неправильное ориентирование деталей, из-за чего я их некорректно устанавливаю на изделие. Проблем много, и вам важно эти проблемы ранжировать. Ранжирование — значит не просто сосредоточиться на больших проблемах и игнорировать маленькие. Это процесс оценки всех проблем.

Мы оцениваем важность проблем и определяем ответственных за каждую возможность по усовершенствованию. Маленькие проблемы могут решаться рабочими группами, проблемы больше — средним менеджментом и отдельными подразделениями, например отделом планирования. Вы сортируете проблемы и назначаете ответственных за их решение, после чего ответственность за прохождение процесса по решению проблемы переходит к людям (рис. 1.13).

На более высоком уровне зрелости мы можем ранжировать проблемы, чтобы поддержать нашу общую бизнес-стратегию, с помощью системы хосин канри. Об этом речь пойдет в седьмой главе. Хосин канри обеспечивает наличие годовых целей на всех уровнях организации. Это план на год, который помогает решить, на чем сфокусироваться, что важнее. Когда мы работаем над приоритетным вопросом, мы проходим по циклу планируй–делай–проверяй–действуй (рис. 1.14). Нам необходимо отложить некоторые проблемы низкого приоритета до тех пор, пока они не оказывают прямого влияния на качество или внутреннюю/внешнюю безопасность. Мы сознательно игнорируем некоторые проблемы, чтобы сфокусироваться на самых важных.