Книга: Плетеная мебель

Назад: Глава 3. Заготовка, хранение и очистка от коры ивового прута

Дальше: Глава 5. Инструменты и оборудование

Глава 4. Технология плетения

Технологический процесс изготовления плетеных изделий состоит из следующих этапов:

1. Заготовка.

2. Гидротермическая подготовка.

3. Очистка ивового прута от коры.

4. Сушка и хранение.

5. Гидротермическая обработка и гнутье.

6. Подбор материала для конкретного изделия.

7. Отбеливание ивового прута и мебельной палки.

8. Изготовление пластин, шин, лент.

9. Прирезка ивового прута и мебельной палки для определенного вида изделий до необходимых размеров.

10. Сборка изделий.

11. Отбеливание готовых изделий.

12. Отделка.

В качестве комплектующих в лозоплетении используются узлы и детали из пиломатериалов хвойных и лиственных пород, столярных плит, фанеры, гнутые и гнутоклееные заготовки.

Древесные материалы в обязательном порядке перед обработкой должны пройти процесс сушки.

Обработка древесных материалов начинается с Раскроя досок, фанеры, ДСП, ДВП на отрезки определенных размеров, из которых путем строгания, фрезерования, обтачки и других операций могут быть получены нужные детали.

Раскроенные заготовки проходят две стадии механической обработки. На первой стадии заготовки строгают с четырех сторон или обтачивают и оторцовывают для придания правильной геометрической формы и точных размеров. В результате ее выполнения получают чистовые заготовки.

Вторая стадия заключается в нарезании шипов, проушин, в сверлении отверстий, выборке гнезд, шлифовании и т. д. В результате ее выполнения получают готовые детали.

Такая последовательность необходима потому, что только на заготовках с обработанными поверхностями и заготовках, имеющих точные размеры, могут быть точно нарезаны шипы, высверлены отверстия, гнезда и т. п. Все это относится только к цельным деталям.

Склеенные или фанерные детали проходят еще одну стадию — склеивание или фанерирование, а затем окончательную механическую обработку.

Готовые детали собирают в узлы: замки, щиты, каркасы и т. д. Такие узлы, прежде чем собирать в изделие, обрабатывают на станках для устранения провесов, выверки размеров и, если нужно, сверления гнезд и т. д.

Гидротермическая обработка и гнутье. Технологический процесс гнутья древесины состоит из гидротермической обработки, гнутья и сушки изогнутых деталей.

Раскрой лесоматериалов на заготовки для гнутья осуществляют на круглопильных станках или путем раскалывания отрезков кряжей. Колотая заготовка имеет наименьший процент брака и отличается высоким качеством получаемых деталей. Заготовки необходимо делать только из нормальной древесины, не допуская отклонения направления волокон от оси бруска более чем на 5-10°.

При обычных способах гнутья в заготовках совершенно не допускаются сучки. В то же время в заготовках для гнутья с одновременным прессованием сучки допускаются в довольно больших пределах, что резко увеличивает выход заготовок. Выкраивать, выкалывать заготовки следует с учетом припусков на последующую обработку деталей, а для гнутья с одновременным прессованием, кроме припусков на механическую обработку, должны предусматриваться припуски на упрессовку поперек волокон.

Величина упрессовки зависит от породы древесины и колеблется от 20 до 50 %.

В обычном состоянии, а тем более в сухом, древесина обладает определенной упругостью и гнутью практически не поддается. Пластичность ее значительно повышается при нагреве во влажном состоянии. Это объясняется тем, что часть веществ, входящих в состав клеток древесины, при нагревании во влажной среде переходит в коллоидный раствор, в результате чего повышается способность клеток, а следовательно, всей древесины к деформации. Если деформированную влажную древесину высушить, то находившиеся в растворенном состоянии коллоидные вещества затвердевают и сохраняют приданную древесине форму. Гидротермическую обработку чаще всего осуществляют путем пропаривания или проваривания древесины в горячей воде.

Способы гнутья. древесных материалов и применяемое для этих целей оборудование могут быть разнообразными, но во всех случаях используется шаблон, определяющий форму изгиба детали.

При гнутье заготовок твердых лиственных пород (дуб, граб, ясень, ильм) желательно, чтобы расположение годичных слоев совпадало с плоскостью изгиба, т. е. чтобы тангенальный распил приходился на боковые стороны бруска или отклонялся в пределах 45°.

Расположение годичных слоев перпендикулярно плоскости изгиба вызывает появление складок на согнутой стороне.

При гнутье с одновременным прессованием положение деталей следует выбирать таким, чтобы пороки древесины располагались по возможности в растяжной и нейтральной части деталей, и, наоборот, при гнутье без прессования и особенно при гнутье без шины растягиваемая поверхность должна быть наиболее чистой, так как малейшие дефекты на ней могут стать причиной разрывов и отщепов волокон. Сушат заготовки вместе с охватывающими их шипами по технологии сушки древесины.

Мебельную палку из ивового прута в домашних условиях гнут по шаблону требуемой формы. Заготовку из мебельной палки фиксируют на шаблоне с помощью зажимов или обыкновенных гвоздей и в таком виде ставят на сушку.

Обработка гнутых заготовок, т. е. придание им окончательных размеров и чистых поверхностей, принципиально не отличается от обработки прямолинейных заготовок.

Пластины, ленты, прутья и мебельные палки перед их применением отбеливают. Это делается потому, что разные виды ивового прута в окоренном виде имеют различные оттенки, например: коричневый, кремовый, белый, оранжевый и т. д. Отбеливание к тому же предохраняет ивовое сырье и готовые изделия от гниения.

После отбеливания (способы см. выше) ивовый прут или готовые изделия тщательно промывают в чистой воде так, чтобы на поверхности лозы не остались места с несмытым раствором, который после того как высохнет, может оставить пятна. Затем прутья или изделия сушат.

Целесообразно проводить двойную отбелку — и ивового сырья и готового изделия. Двойное отбеливание придает изделию однородность и хороший белый цвет, что, разумеется, очень важно для изделий, обрабатываемых прозрачными лаками.

Обжиг. Мебельные палки, пластины, крышки сидений, столешницы и др. подвергают крапчатому обжигу или выжигают на них различные узоры. Для крапчатого обжига поверхность палок и пластин обычно обрызгивают раствором глины и обжигают с помощью паяльной лампы, после чего глину смывают водой.

Нанесенные предварительно узоры выжигают электропаяльником. Выжигание можно заменить протравой узоров по предварительно нанесенному рисунку сильным раствором калигиперманганика, который наносят обыкновенным пером.

На деревянных элементах плетеной мебели выжигание производится с помощью горячего печатания (пиротипии).

Горячее печатание осуществляется прессованием нагретыми до 150–170 °C металлическими штампами или прокаткой по обрабатываемой поверхности нагретых медных барабанов.

Изготовление пластин, шин и лент. Пластину получают расщеплением на две половинки, а шину — на три или четыре части, ленту изготовляют из шины путем ее строгания. Ленту, строганную с двух сторон, называют стружкой, а с одной — глянцем. У глянца выстругивают сердцевину и мягкую древесину так, чтобы получилась лента с нетронутой наружной стороной, сохраняющей свой блеск. При плетении ленту-глянец употребляют для отделки и скрепления соединений.

Перед тем как приступить к расщеплению ивовых прутьев на пластины и шины, их вымачивают в несколько приемов в воде в течение 4–5 ч.

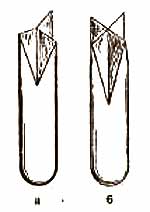

Для получения пластин прут расщепляют ножом на две части. При раскалывании прута на шины вершинные концы прутьев длиной 10–25 мм срезают, место среза расщепляют ножом на три или четыре части и вставляют соответствующий колунок (рис. 2,а, б).

Рис. 2. Колунки для расщепления прута: а — на три части; б — на четыре части

Колунки изготовляют из рога, кости или твердого дерева; длина их 6–8 см, диаметр 3 см. Один конец колунка выпуклый, а на другом имеется 3–4 равных выреза-резца.

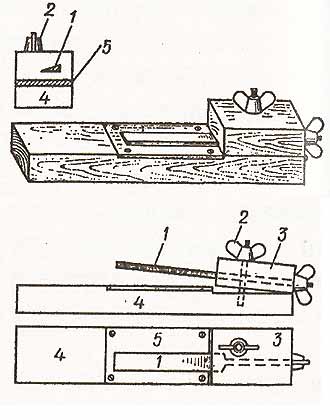

Шины строгают специальным станком, а при его отсутствии — вручную. В последнем случае употребляют простой строгальный инструмент, называемый шофом (рис. 3).

Рис. 3. Строгальный инструмент шоф: 1 — нож; 2 — винт; 3 — дощечка; 4 — доска (основание); 5 — планка

Его основу составляет кусок доски (4), к которому прикреплена дощечка (3). В последнем винтом укрепляется нож (1) с односторонней фаской. Между дощечкой (3) и основанием (4) находится пружина на винте 2, соединяющая их, что позволяет регулировать высоту ножа. Деревянные части шофа можно заменить металлическими. Шоф, изготовленный полностью из металла, более портативен, но менее удобен для работы, особенно если ее приходится выполнять в холодном, не отапливаемом помещении.

Для строгания шофом шины, предварительно вымоченные в воды, раскладывают с левой стороны вершинными концами к себе, левой рукой берут шину за вершинку, вставляют в шоф между ножом и дощечкой, правой рукой тянут к себе, одновременно прижимая указательным пальцем левой руки к ножу. Протягивая шину через шоф несколько раз, получают ленту-глянец желаемой толщины — от 0,3 до 0,5 мм.

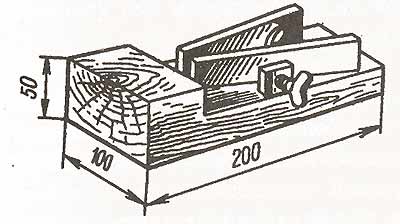

Для окончательной отделки строганых шин употребляют еще один струг, так называемый шмол. Его назначение — выравнивание кромок и получение ленты одинаковой ширины на всем протяжении.

Рис. 4. Шмол

Основу шмола (рис. 4) составляет кусок доски, к которой прикреплены два ножа с односторонней фаской. Расстояние между ними, регулируемое винтами, устанавливают в зависимости от требуемой ширины ленты, которая протягивается между ножами. Операции и последовательность их выполнения на шмоле идентичны таковым при работе на шофе. Ленты предварительно увлажняют и раскладывают соответственно размерам. Установив ножи в нужную ширину, протягивают между ними ленту.

Назад: Глава 3. Заготовка, хранение и очистка от коры ивового прута

Дальше: Глава 5. Инструменты и оборудование