Вираж

В своей книге «Бережливое производство» (Lean Thinking) Джеймс Вумек и Дэниел Джонс описывают один простой эксперимент. Однажды они собирались сделать почтовую рассылку и вкладывали информационные письма в конверты. Им помогали две дочери одного из авторов. Каждый конверт нужно было надписать, наклеить марку, вложить письмо и запечатать. Девочки, шести и девяти лет, предложили, казалось бы, самый лучший способ сделать это: «Папа, сначала нужно сложить все письма. Потом поставить на них всех печати. А потом наклеить марки». Но их папа решил выполнить эту задачу иначе: завершать работу с каждым конвертом по очереди. Дети — как и большинство из нас — подумали, что это неправильно, и сказали: «Это же слишком долго!» Тогда автор и его дочери взяли конвертов поровну и принялись за работу. Они решили выяснить, у кого получится быстрее.

Выиграл папа, и не потому, что он был взрослым. Дело в том, что подход «по одному конверту» позволяет выполнить задачу быстрее, хотя, на первый взгляд, он и выглядит неэффективным. Это подтверждают самые разные исследования, в том числе и анализ видеозаписи.

В методологии бережливого производства подход «по одному конверту» называют потоком единичных изделий. Его эффективность основана на неожиданных преимуществах небольших партий. Когда мы выполняем задачи, состоящие из нескольких последовательных стадий, размер партии определяет, какой объем работы переходит от одной стадии к другой за один раз. Например, если нам нужно заклеить 100 конвертов, самый простой способ сделать это — вложить сразу 100 писем. При этом размер партии будет составлять 100 единиц. Поток единичных изделий называется так потому, что в этом случае размер партии равен одной единице.

Почему при подходе «по одному конверту» задачу можно выполнить быстрее, хотя, на первый взгляд, должно быть наоборот? Потому что мы не учитываем, что потребуется дополнительное время на сортировку, складывание и перемещение больших пачек наполовину законченных конвертов. Нам кажется, что лучше повторять одну и ту же операцию много раз, отчасти потому, что мы ожидаем: повторяя одно и то же действие, мы будем выполнять его все лучше и лучше. Однако при выполнении подобных задач, ориентированных на процесс, скорость отдельного действия не так важна, как общая эффективность системы.

Даже если бы время, которое занимает каждый процесс, было одинаковым, подход небольших партий все равно был бы эффективнее. Предположим, что письма не помещаются в конверты. При работе с большими партиями мы узнаем об этом только в конце. А подход небольших партий позволит увидеть это почти сразу. Что, если конверты бракованные и не заклеиваются? При работе большими партиями нам придется вынуть письма из всех конвертов, взять новые конверты и снова вложить в них письма. Выполняя работу небольшими партиями, мы сразу увидим, что конверты бракованные, и нам не нужно будет ничего переделывать.

В таком простом процессе, как раскладывание писем по конвертам, все эти проблемы очевидны. Но они чреваты куда более серьезным последствиям для любой компании, большой или маленькой. При работе небольшими партиями готовое изделие производится каждые несколько секунд, а при подходе больших партий вся готовая продукция получается одновременно, в самом конце. Представьте, что это значит, если речь идет о часах, днях, неделях. Что, если заказчик вдруг решит, что ему не нужен продукт? Хотелось бы нам узнать об этом раньше?

Приверженцы подхода бережливого производства обнаружили преимущества работы небольшими партиями несколько десятилетий назад. После Второй мировой войны японские производители автомобилей, например Toyota, не могли конкурировать с огромными американскими заводами, использовавшими самые передовые методы массового производства. В соответствии с наиболее эффективным, на первый взгляд, подходом эти заводы выпускали автомобили огромными партиями. Они тратили колоссальные деньги, покупая оборудование, которое производило автозапчасти десятками, сотнями или тысячами. Это оборудование работало на максимальной скорости, и поэтому себестоимость каждой единицы продукции была невысока, и автомобили получались очень дешевыми — до тех пор, пока они были совершенно одинаковыми.

Японский рынок легковых автомобилей был слишком мал для таких компаний, как Toyota, и она не могла экономить за счет больших объемов производства. Поэтому японские компании столкнулись с жесткой конкуренцией. Кроме того, в разоренной войной экономике страны просто не было капитала для масштабных инвестиций в оборудование.

В этой ситуации такие новаторы, как Тайити Оно, Сигео Синго и другие, разработали новые методы. Они организовали производство небольшими партиями. Вместо того чтобы покупать мощное специализированное оборудование, способное одновременно производить тысячи запчастей, Toyota использовала простые станки общего назначения, которые могли делать самые разные детали небольшими партиями. При этом нужно было найти способ быстро перенастраивать станки, чтобы производить нужное количество нужных деталей в нужный момент. Сосредоточившись на этом «времени переключения», Toyota смогла выпускать автомобили небольшими партиями и придерживаться такого подхода на всех этапах производства.

Быстро перенастраивать станки — непростая задача. В процессе перехода к методам бережливого производства существующие системы и инструменты часто приходится настраивать заново, специально для работы небольшими партиями. На первых фабриках Toyota Сигео Синго ввел систему быстрой переналадки («Замени за одну минуту или умри!»). Он увлеченно искал новые методы производства и в конце концов понял, как можно сократить время переналадки станков. Раньше она занимала часы, а теперь — меньше 10 минут. При этом рабочим не нужно было работать быстрее. Достаточно было по-новому организовать процесс. Каждое вложение в новые инструменты и процессы приносило преимущества с точки зрения сокращения размера партий.

Благодаря подходу небольших партий Toyota смогла значительно расширить ассортимент. Больше не требовалось, чтобы каждый автомобиль был точно таким же, как и все остальные, — ведь именно это позволяет добиться экономии масштаба, движущей массовым производством. Поэтому Toyota смогла выйти на небольшие, специализированные рынки и при этом успешно конкурировать с массовыми производителями. Со временем этот подход позволил компании Toyota успешно осваивать все более и более крупные рынки. Наконец, в 2008 г. она стала крупнейшим в мире производителем автомобилей.

Главное преимущество подхода небольших партий заключается в том, что он позволяет намного быстрее обнаруживать проблемы качества. Так на фабриках Toyota появился знаменитый «андон», позволяющий любому рабочему попросить помощи, если он заметил какую-то проблему, например брак детали, и даже остановить всю поточную линию, если его невозможно устранить немедленно. Это еще одна весьма парадоксальная практика. Конвейер работает лучше всего, когда он движется плавно, доставляя к концу линии автомобиль за автомобилем. Но андон прерывает плавное движение, и конвейер часто останавливается. Однако, как ни странно, способность быстро замечать и устранять брак повышает эффективность работы конвейера. Такой процесс непрерывного устранения дефектов оказался выгодным и для компании Toyota, и для потребителей. Именно благодаря ему Toyota поддерживает традиционно высокое качество своих автомобилей и низкие цены.

Подход небольших партий в сфере предпринимательства

Когда я рассказываю предпринимателям об этом методе, то часто начинаю с историй из сферы производства. Очень скоро я замечаю в аудитории вопросительные взгляды: какое отношение все это имеет к моему стартапу? Подход, лежащий в основе успеха компании Toyota, можно использовать для того, чтобы стартап мог гораздо быстрее приобретать знания, основанные на фактах.

Компания Toyota обнаружила, что благодаря подходу небольших партий ее заводы стали работать намного эффективнее. Но суть системы «экономичный стартап» заключается не в том, чтобы эффективнее производить больше товаров, а в том, чтобы как можно быстрее выяснить, как создать жизнеспособный бизнес.

Вернемся к примеру, который я уже приводил. Что, если клиенту вдруг оказался не нужен продукт, который мы производим? Эту новость нельзя назвать приятной, но лучше узнать ее раньше, чем позже. Работа небольшими партиями гарантирует, что в такой ситуации стартап может свести к минимуму потери времени, денег и сил.

Подход небольших партий в IMVU

В IMVU мы тоже применяли методы из сферы производства. Обычно новые версии продуктов, подобных нашему, выпускаются на рынок каждый месяц, каждый квартал или каждый год.

Возьмите свой мобильный телефон. Скорее всего, это не самая первая модель в своей категории. Даже такие новаторские компании, как Apple, каждый год создают новые модели. Обычно в новинке присутствуют десятки новых опций (в версии iPhone 4 было более 1500 изменений).

Технологические товары часто делают на сверхсовременных предприятиях, следующих последним открытиям в сфере бережливого производства, включая работу небольшими партиями и потоками единичных изделий. Однако процесс, который используется для разработки продукта, все еще застрял в эпохе массового производства. Например, все 1500 изменений в новой версии iPhone представляют потребителям в одной гигантской партии.

В процессе разработки продукта подход больших партий все еще остается основным. Разработка происходит на чем-то вроде виртуального конвейера. Продукт-менеджеры выясняют, какие опции могут понравиться клиентам. Затем разработчики продукта выясняют, как должны выглядеть эти опции и какие ощущения вызывать у пользователя. На основе получившихся проектов создается новый продукт или модифицируется существующий. И уже он передается тем, кто проверяет, работает ли он именно так, как представляли себе продукт-менеджеры и разработчики. Для таких продуктов, как iPhone, эта внутренняя проверка может проводиться раз в месяц или раз в квартал.

Давайте еще раз вспомним пример с конвертами. Как можно более эффективно решить эту задачу?

В IMVU мы пытались проектировать, разрабатывать и создавать новые опции по очереди, используя все преимущества работы небольшими партиями. Вот как мы это делали.

С самого начала конструкторы и разработчики совместно трудились над каждой из опций. Когда опция была готова к тестированию с участием клиентов, выпускалась новая версия продукта. Она была доступна на нашем сайте относительно небольшому числу пользователей. Видя реакцию клиентов, команда могла быстро оценить результаты своей работы и решить, что делать дальше. Если изменения были незначительными, этот цикл мог повторяться несколько раз в день. В целом каждый день IMVU вводила в продукт в среднем около 50 изменений

Как и в производственной системе Toyota, чтобы действовать с такой скоростью, нужно как можно быстрее замечать дефекты, предотвращая тем самым серьезные проблемы в будущем. Например, у нас был большой набор автоматизированных тестов, которые подтверждали, что после каждого изменения продукт все еще работает так, как нужно. Но что будет, если разработчик случайно удалит важную опцию, например кнопку «Оплатить» на одной из страниц нашего электронного магазина? Без этой кнопки пользователи ничего не смогут у нас купить. И компания тут же превратится из бизнеса в хобби. Подобно андону на заводах Toyota, в IMVU мы использовали тщательно продуманный набор защитных механизмов, которые не позволяли разработчикам случайно удалить что-то важное.

Мы назвали эти механизмы иммунной системой продукта, ведь такая автоматическая защита не просто обеспечивала нормальную работу — она позволяла держать под контролем «здоровье» всего нашего бизнеса. При этом ошибки обнаруживались и устранялись автоматически.

Возвращаясь к примеру, когда бизнес превращается в хобби, потому что с сайта пропала кнопка «Оплатить», давайте сделаем его немного более наглядным. Предположим, что разработчик не удалил кнопку, а случайно изменил ее цвет, и на сайте она стала белой на белом фоне. С точки зрения автоматизированных функциональных тестов, кнопка осталась на месте, и все работает как надо. Но пользователь не видит ее и поэтому не может ничего приобрести. Такие проблемы трудно обнаружить только с помощью автоматизированной проверки, но они грозят катастрофическими последствиями. Иммунная система IMVU запрограммирована так, чтобы быстро обнаруживать такие ошибки и автоматически приводить в действие наш аналог андона.

Если наша иммунная система обнаруживает проблему, тут же происходит следующее:

- Угрожающие изменения автоматически удаляются.

- Все члены команды, допустившей ошибку, получают уведомление о проблеме.

- Чтобы проблема не усугублялась, команда не может вводить дальнейшие изменения до тех пор, пока не будет найдена и устранена ее причина. (Анализ причин мы подробнее обсудим в главе 11.)

В IMVU мы назвали этот метод непрерывным развертыванием, и даже в очень динамичном мире разработки программного обеспечения он до сих пор считается спорным. Но движение «экономичный стартап» набирает обороты, и этот метод все чаще берут на вооружение. Среди последних примеров — компания Wealthfront, вираж которой был описан в главе 8. Используя непрерывное развертывание, она проводит каждый день более десятка проверок новых опций с участием пользователей.

Непрерывное развертывание в разных отраслях

Когда я рассказываю это людям, работающим в отраслях, где не нужны такие скорости, как в мире высоких технологий, им кажется, что это какая-то научная фантастика. Тем не менее процесс разработки ускоряется в самых разных областях. Это происходит под влиянием следующих тенденций:

1. Аппаратные средства превращаются в программное обеспечение. Давайте вспомним, что произошло в сфере бытовой электроники. Самые современные телефоны и планшеты — это просто экраны, соединенные с Интернетом. Почти вся их ценность заключается в программном обеспечении. Даже ценность продуктов «старой школы», например автомобилей сегодня во многом определяется программным обеспечением, которое есть у них внутри и управляет всем — от музыкального центра до двигателя и тормозной системы. А возможности программного обеспечения можно изменить намного быстрее, чем механические устройства.

2. Быстрое изменение продукта. Благодаря успеху движения бережливого производства сегодня многие конвейеры настроены так, что каждый новый продукт, который с него сходит, может быть полностью индивидуализирован, и при этом не приходится жертвовать качеством или рентабельностью. Раньше такой подход использовался для того, чтобы расширять ассортимент продукции. Но в будущем эта способность позволит разработчикам намного быстрее получать от пользователей обратную связь о новых версиях и моделях. В продукт вносятся изменения, и товарных запасов продуктов старых версий уже нет, поэтому ничто не замедляет процесс выпуска новых. Настройки оборудования можно быстро менять, и как только готовы спецификации новой модели, можно сразу же начинать ее производство.

3. Трехмерная печать и инструменты для быстрого создания опытных образцов. Всего один пример: почти все продукты и детали, сделанные из пластмассы, сегодня производятся с помощью метода массового производства под названием «литьевое прессование». Его внедрение требует много средств и времени, но зато он позволяет штамповать сотни тысяч одинаковых товаров по очень низкой себестоимости. Это классический метод производства большими партиями, и он ставит в невыгодное положение предпринимателей, которые хотят разработать новый товар, ведь обычно только крупные компании могут позволить себе столь масштабное производство. Однако новые технологии позволяют предпринимателям создавать небольшие партии товаров того же качества, что и те, которые изготовлены с помощью литьевого прессования, однако с гораздо меньшими затратами и гораздо быстрее.

Самый важный вывод заключается не в том, что любой компании нужно создавать новые версии продукта по 50 раз на дню, но в том, что, уменьшая размеры партий, можно пройти цикл обратной связи «создать–оценить–научиться» быстрее конкурентов. Способность быстрее учиться у клиентов — важнейшее конкурентное преимущество, необходимое любому стартапу.

Подход небольших партий в действии

Давайте посмотрим, как это происходит на практике. Позвольте мне познакомить вас с компанией SGW Designworks из города Бойсе, штат Айдахо. Специализация SGW — методы быстрого производства товаров. Многие ее клиенты — стартапы.

SGW Designworks получила запрос от одного клиента. У него был заказ от корпорации, сотрудничающей с армией США. Нужно было разработать сложное рентгеновское оборудование, позволяющее в полевых условиях, при переходе границы и в районах боевых действий, обнаруживать взрывчатые вещества и другие опасные устройства.

Этот аппарат представлял собой сложное устройство, которое надевается на голову и позволяет читать рентгеновские пленки. Оно содержит панели для присоединения нескольких рентгеновских пленок и рамку, удерживающую эти панели и позволяющую просвечивать пленки. У клиента уже были технология для рентгеновских панелей и проект головного устройства, а от SGW требовалось разработать и предложить конструкцию, которая позволила бы использовать технологию в полевых условиях. Эта конструкция должна была быть стабильной, способной поддерживать высокое качество рентгеновских снимков, достаточно прочной, простой в использовании и компактной, чтобы помещаться в рюкзаке.

Принято считать, что разработка таких продуктов может занять месяцы или годы. Однако новые технологии позволяют сделать это быстрее. SGW немедленно начала создавать опытные образцы с помощью программы для трехмерного автоматизированного проектирования (CAD). Клиент и команда SGW обсуждали эти трехмерные модели и могли быстро принимать решения о дальнейших шагах в разработке.

Когда проект разработки был согласован, всего через три дня команда SGW представила клиенту первые опытные образцы. Они были изготовлены из алюминия в точном соответствии с трехмерной моделью, и образец был собран вручную сотрудниками SGW.

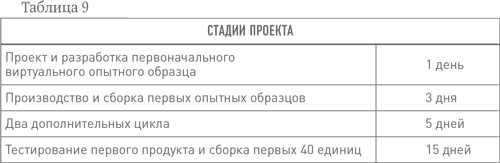

Клиент сразу же отправил опытные образцы заказчику. С некоторыми незначительными модификациями общая концепция была принята. В следующие пять дней прошел еще один полный цикл и был создан еще один опытный образец, а также завершен общий анализ проекта при участии клиента и SGW. Первая промышленная партия из 40 единиц была готова через три с половиной недели после начала разработки (см. табл. 9).

В ходе процесса команда SGW постоянно получала обратную связь и поэтому с самого начала знала, что модель окажется успешной. Этот же процесс разработки и производства компания за год использовала для восьми продуктов с самыми разными функциями. Сегодня половина этих продуктов уже приносит доход, а остальные ждут первых заказчиков, и все это благодаря эффективности работы небольшими партиями.

Подход небольших партий в сфере образования

Не все типы продуктов (по крайней мере сегодня) позволяют вводить изменения в соответствии с подходом небольших партий. Но это не оправдание тому, чтобы держаться за устаревшие методы. Есть новаторы, экспериментирующие с подходом небольших партий в самых неожиданных сферах. Как уже говорилось в главе 2, в стабильных компаниях, которые хотят ускорить работу своих команд по разработке инноваций, создание такой платформы для экспериментов требует поддержки высшего руководства.

Представьте себе, что вы — учитель математики в средней школе. Можно преподавать теорию небольшими партиями, постепенно, но общая программа обучения меняется не так уж часто. Вы разрабатываете программу заранее и преподаете один и тот же материал в одном и том же порядке каждому ученику в классе. Изменения в программу можно вносить не чаще, чем один раз в год.

Как учитель математики может экспериментировать с «небольшими партиями»? В рамках нынешней системы школьного образования, основанной на подходе больших партий, это невозможно. Современная система образования была разработана в эру массового производства и поэтому основана на подходе больших партий.

Но есть смельчаки, которые решили изменить ситуацию. Например, в экспериментальной школе School of One у каждого ученика есть ежедневный «репертуар» учебных задач, подобранный с учетом его индивидуальных потребностей, подготовки и стиля обучения. Скажем, Джулия опережает программу по математике этого учебного года и лучше всего занимается в небольшой группе. Поэтому в ее «репертуаре» может быть три или четыре видеофильма, соответствующих ее уровню способностей, 30-минутный индивидуальный урок с учителем и работа в небольшой группе, где ей нужно решить математическую задачу вместе с тремя другими учениками такого же уровня подготовки. Готовую работу можно сдать учителю, и он выберет соответствующие задачи для следующего «репертуара».

Такой подход может применяться в классе, во всей школе и даже в целом районе.

Представьте себе, как можно экспериментировать со школьной программой в такой школе, как School of One. Каждый ученик работает в собственном темпе. Скажем, вы — учитель и хотите предложить новую учебную программу по математике. Вы сможете очень быстро оценить ее эффективность для тех ваших учеников, которые сейчас изучают темы программы, с которыми вы экспериментируете. Если вы увидите, что новая программа лучше, то сможете сразу же ввести ее для всех: приступая к новым темам, каждый отдельный ученик автоматически будет изучать их по-новому. Иначе говоря, такие инструменты, как School of One, позволяют учителям использовать подход небольших партий, и это очень эффективно для учеников. (А если такие инструменты получат широкое распространение, успешные эксперименты отдельных учителей можно будет внедрить в масштабах района, города или даже всей страны.) Такой подход приобретает популярность и получает все больше признания. Журнал Time недавно включил школу School of One в список «наиболее новаторских проектов». Она оказалась единственной организацией из сферы образования в этом списке.

«Снежный ком» больших партий

Подход небольших партий трудно дается менеджерам, следующим традиционному подходу к производительности и развитию бизнеса. Они привыкли считать, что для опытных работников функциональная специализация — более эффективный метод работы.

Представьте себе, что вы — конструктор и руководите процессом создания нового продукта. Вам нужно сделать 30 отдельных рабочих чертежей. Наверное, вы считаете, что наиболее эффективно будете работать самостоятельно и делать чертежи один за другим. Закончив их все, вы передадите чертежи команде инженеров, и придет их черед действовать. Иначе говоря, вы используете подход больших партий.

С точки зрения личной эффективности он оправдан. У него есть и другие преимущества: он помогает развивать навыки, повышает личную ответственность и, самое главное, позволяет профессионалам спокойно работать, ни на что не отвлекаясь. По крайней мере теоретически. К сожалению, реальность редко совпадает с теорией.

Вернемся к нашему гипотетическому примеру. Передав все 30 рабочих чертежей инженерам, конструктор может перейти к следующему проекту. Но вспомните проблемы, которые возникли, когда мы вкладывали письма в конверты. Что будет, если инженеры не знают, как должно работать то, что изображено на чертежах? Что, если некоторые чертежи непонятны? Что, если возникнут какие-то проблемы, когда инженеры начнут с чертежами работать?

Они станут задавать вопросы конструктору, он начнет отвлекаться, и это будет мешать ему работать над следующим проектом. Если чертежи придется переделывать, инженеры будут простаивать. Если конструктор не может заняться чертежами, инженерам придется переделывать чертежи самим. Вот почему готовые изделия так редко соответствуют первоначальным проектам!

Когда я работаю с продукт-менеджерами и разработчиками в компаниях, следующих подходу больших партий, то часто наблюдаю, что при выпуске каждого нового продукта им приходится переделывать работу по пять-шесть раз. Одного продукт-менеджера, с которым я сотрудничал, отвлекали так часто, что он, чтобы спокойно поработать, стал приходить в офис по ночам. Я предложил ему перейти от подхода больших партий к потоку единичных изделий. Он отказался — ведь это неэффективно! «Инстинкт» больших партий так силен, что даже если этот подход не работает, мы предпочитаем винить в этом себя.

Со временем большие партии становятся еще больше. Если весь объем работы передается из одного отдела в другой, часто приходится что-то доделывать, переделывать, возникают задержки и простои, поэтому все начинают работать с еще большими партиями, пытаясь справиться с дополнительной нагрузкой. Я называю это «снежным комом» больших партий. И ведь, в отличие от производства, где есть какие-то физические границы, здесь объемы партий ничем не ограничены. Они все увеличиваются и увеличиваются. В конце концов, одна такая партия становится самым главным проектом, «ставкой компании», новой версией продукта — ведь прошло так много времени после выпуска последней версии. Но теперь менеджеров побуждают увеличивать размеры партий, а не создавать продукт. Если учесть, как много времени заняла разработка продукта, почему бы не исправить еще один баг или не добавить еще одну опцию? Какой менеджер захочет поставить под угрозу такой важный проект из-за того, что он не смог устранить какой-нибудь досадный недостаток?

Как-то мне довелось работать в компании, оказавшейся в такой ловушке. Мы несколько месяцев трудились над новой версией действительно замечательного продукта. Его первая версия разрабатывалась несколько лет, и теперь ожидания были невероятно высоки. Но чем дольше мы работали, тем больше боялись: как примут ее клиенты, когда наконец увидят? По мере того как наши планы становились все более грандиозными, росло и количество багов, конфликтов и проблем, с которыми нам приходилось справляться. Довольно скоро мы поняли, что просто не можем выпустить продукт. Выход новой версии то и дело откладывался. Чем больше мы работали, тем больше нужно было сделать. Нам никак не удавалось закончить проект, начался кризис, произошла смена руководства — и все из-за ловушки подхода больших партий.

Миф о его эффективности невероятно популярен. Так, больничные аптеки обычно поставляют в отделения большие партии медикаментов один раз в день. Это ведь эффективно, не так ли? Но многие из этих лекарств отсылают назад в аптеку, потому что пациенту назначили другие медикаменты, его перевели в другое отделение или выписали, и сотрудникам аптеки приходится постоянно все переделывать, перерабатывая (или уничтожая) лекарства. Если же поставлять их меньшими партиями, каждые четыре часа, то нагрузка на сотрудников аптеки снизится, а пациенты будут получать лекарства своевременно и в нужных количествах.

Кровь у пациентов больниц часто берут «почасовыми» партиями, которые потом отправляют в лабораторию. В итоге образцы крови обрабатываются слишком долго, и от этого качество анализов снижается. Но сейчас во многих больницах уже переходят на небольшие партии и берут анализы только у двух пациентов или только у одного, даже если для этого нужно принять на работу еще одного-двух специалистов, ведь такой подход снижает общие затраты.

Получение по запросу

Представьте, что вы ехали на машине, думали обо всех достоинствах подхода небольших партий и вдруг случайно помяли бампер своей новенькой голубой Toyota Camry 2011 г. Вы едете в автосервис и уже готовитесь к худшему. Автомеханик говорит, что бампер нужно менять. На складе есть новый бампер, и вашу машину могут отремонтировать немедленно. При этом все довольны. Вы довольны, потому что скоро снова сможете ездить на своей машине, сотрудники автосервиса тоже довольны, потому что в следующий раз, случись что, вы наверняка приедете именно к ним. Кроме того, работникам сервиса не придется держать вашу машину на своей стоянке или давать вам другую напрокат, пока не появятся нужные запчасти.

В традиционном массовом производстве, чтобы избежать дефицита запасных частей — когда на складе нет того, что нужно клиенту, — всегда есть большой запас, просто на всякий случай. Может оказаться, что бампер для голубой Camry 2011 г. пользуется большим спросом. Но как насчет прошлогодней модели или модели, выпущенной пять лет назад? Чем больше на складе запчастей, тем выше вероятность того, что у вас найдется нужная деталь для каждого клиента. Но держать на складе большие товарные запасы накладно, ведь их нужно транспортировать, хранить и учитывать. Что, если в процессе производства у всей партии бамперов модели 2011 г. появились дефекты? Тогда все эти бамперы на всех складах тут же станут ненужными.

Методы бережливого производства решают проблему складского дефицита с помощью «получения по запросу». Когда вы привозите машину в автосервис на ремонт, на нее ставят бампер для голубой Camry 2011 г., который был на складе. При этом в складских запасах дилера возникает «дыра», и на центральный склад автоматически поступает сигнал. Дилеру отправляют новый бампер, и тогда возникает следующая «дыра». Сигнал отправляется с центрального на региональный склад. Этот склад, в свою очередь, отправляет сигнал на завод, где делают бамперы, там производят еще один бампер и отправляют его по запросу.

Конечная цель в том, чтобы использовать подход небольших партий во всех звеньях системы поставок. На каждом этапе следующее звено «получает по запросу» запчасти от предыдущего звена. В этом и заключается знаменитый метод производства «точно вовремя» компании Toyota.

Когда компания берет на вооружение такой подход, ей становятся не нужны гигантские склады, ведь количество товарных запасов, хранящихся просто «на всякий случай», резко сокращается.

Стартапам труднее добиться такого результата. Если на заводе есть избыточные запасы «на всякий случай», они начинают накапливаться в цехах. А в стартапах они почти не видны. Например, все, что нужно для разработки минимально рабочего продукта — до того момента, когда он будет выпущен на рынок, — это как раз запасы «на всякий случай». К ним можно отнести и незаконченную разработку, и еще не проверенные предположения, и почти все бизнес-планы. Однако выход есть. Почти все методы «экономичного стартапа», которые мы до сих пор обсуждали, действуют следующим образом: они останавливают попытки «проталкивать» большие партии изделий по цепи поставок и позволяют получать их «по запросу» — вовремя и небольшими партиями. В итоге и то и другое сокращает запасы «на всякий случай».

На производстве модель получения по запросу используется прежде всего, чтобы настроить процессы согласно уровню спроса потребителей. В противном случае фабрика начнет производить намного больше — или намного меньше — товаров, чем нужно потребителям. Но как можно использовать этот подход при разработке новых продуктов? Не все правильно понимают систему «экономичный стартап» — иногда ее считают просто применением модели получения по запросу к нуждам пользователя. То есть клиенты скажут нам, какие продукты им нужны, и это станет сигналом для команды разработки продукта, которая приступит к его созданию. В результате клиенты получат «по запросу» продукт компании.

Но, как мы уже говорили, система «экономичный стартап» работает иначе, ведь клиенты далеко не всегда знают, чего хотят. Наша цель при создании продукта — приступить к экспериментам, которые помогут нам выяснить, как создать жизнеспособный бизнес. Соответственно, правильное отношение к процессу разработки продукта в системе «экономичный стартап» заключается в том, что она реагирует на запросы клиентов, собирая информацию о том, какие эксперименты нужно провести.

Как только мы сформулируем, что именно мы хотим проверить, можно создавать команду, которая должна будет максимально быстро разработать и провести эксперимент, используя при этом минимальные партии. Наш цикл обратной связи называется «создать–оценить–научиться», потому что действия происходят именно в этой последовательности. Однако планирование происходит в обратном порядке: мы выясняем, чему нам нужно научиться, что нужно выяснить, а затем движемся назад, чтобы понять, какой продукт позволит провести эксперимент, который поможет нам в этом. Таким образом, не клиент, а скорее наша гипотеза о клиенте, является «запросом» для разработчиков продукта и других команд. Все остальные действия попросту не нужны.

Метод получения по запросу в сфере чистых технологий

Чтобы увидеть, как это происходит на практике, давайте познакомимся с компанией Alphabet Energy. Это стартап из Беркли, разрабатывающий технологии экономии энергии. Все, что производит энергию, будь то двигатель или электростанция, работающая на угольном топливе, в качестве побочного продукта вырабатывает тепло. Компания Alphabet разработала технологию, позволяющую производить электроэнергию из этих «тепловых отходов». Для этого используется новый материал, который называется термоэлектрик. Его больше 10 лет разрабатывали ученые Национальной лаборатории им. Лоуренса в Беркли.

Подобно многим другим разработкам в сфере чистых технологий, такой продукт очень сложно вывести на рынок. Следуя своим «прыжкам веры», инженеры Alphabet быстро выяснили, что для производства термоэлектричества нужно создать теплообменник и общее устройство для передачи тепла из одной среды в другую.

Компания Alphabet Energy уникальна тем, что еще в самом начале процесса исследований она приняла разумное решение. Она не стала применять в качестве материалов относительно редкие элементы и решила использовать кремниевые пластины — тот же самый материал, из которого сделаны центральные процессоры компьютеров. Генеральный директор компании Мэтью Скаллин говорит: «Для нашего термоэлектрика можно использовать низкозатратную инфраструктуру производства полупроводников». Это позволило Alphabet Energy разрабатывать и создавать свои продукты небольшими партиями.

Другим стартапам в сфере чистых технологий на этапе разработки, напротив, приходится делать значительные вложения. Поставщику солнечных батарей, компании SunPower, прежде чем начать выпуск продукции, пришлось построить фабрики для производства панелей и заключить партнерские соглашения с потенциальными клиентами. А компании BrightSource, чтобы создать и выпустить на рынок свои солнечные батареи, потребовалось привлечь $291 млн инвестиций.

Вместо того чтобы вкладывать время и деньги в строительство дорогостоящих заводов, Alphabet может использовать уже существующую инфраструктуру производства кремниевых пластин для компьютерной электроники. Поэтому она всего за шесть недель перешла от концепции продукта к его производству. Проблема компании заключалась в том, чтобы найти верное сочетание эффективности, цены и физической формы продукта, которое соответствовало бы возможностям ее первых заказчиков. Ее технология обладает революционным потенциалом, но ранние последователи могли воспользоваться ею только в том случае, если бы убедились в очевидной рентабельности своих вложений.

Кажется, что самый перспективный рынок для технологии Alphabet — это электростанции. Такой и была первоначальная гипотеза команды. Инженеры Alphabet предположили, что простым и дешевым решением будет присоединить термоэлектрические полупроводники к газовым турбинам. Эти турбины, похожие на стоящие на земле реактивные двигатели, используются для производства дополнительной энергии в периоды максимального спроса.

Компания стала тестировать эту гипотезу, следуя подходу небольших партий — выполняя небольшие проекты для некоторых клиентов, чтобы выяснить, что получится. Как это бывает со многими первоначальными идеями, гипотеза быстро была опровергнута. Энергетические компании не любят рисковать, и поэтому они не спешили становиться ранними последователями. Но компания сохраняла гибкость, ей не мешал подход больших партий, поэтому она смогла совершить вираж всего через три месяца после начала экспериментов.

Alphabet пришлось отказаться и от многих других потенциальных рынков. Это привело к серии виражей сегмента потребителей. Сейчас она сосредоточила свои усилия на производственных компаниях, которые готовы экспериментировать с новыми технологиями в отдельных цехах фабрики. Эти ранние последователи могут оценить реальные преимущества новой технологии, прежде чем ввести ее в более широких масштабах. Такой подход позволяет Alphabet проверять различные предположения. В отличие от сферы производства компьютерной техники, в этой отрасли клиенты не готовы вкладывать большие деньги, чтобы достичь максимальной производительности. Поэтому Alphabet пришлось внести существенные изменения в концепцию своих продуктов, чтобы добиться минимальных затрат на каждый ватт.

Все эти эксперименты обошлись компании гораздо дешевле, чем тратят на разработку новых технологий другие стартапы в энергетической сфере. Сегодня Alphabet привлекла около $1 млн инвестиций. Время покажет, удастся ли ей добиться успеха, но благодаря подходу небольших партий она очень быстро узнает об этом.

* * *

Возможно, производственная система Toyota — самая совершенная система менеджмента в мире, но еще больше впечатляет то, что Toyota создала самую совершенную обучающуюся организацию в истории. Она способна раскрывать творческий потенциал своих сотрудников, она постоянно развивается и уже почти 100 лет непрерывно создает инновационные продукты.

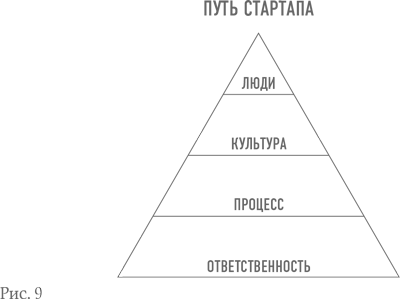

Именно к такому долгосрочному успеху нужно стремиться предпринимателям. Методы бережливого производства весьма действенны, но они — не все, что нужно эффективной организации, которая стремится достичь максимальной продуктивности, используя адекватные показатели успеха в долгосрочной перспективе. Процесс — только основа, на которой может возникнуть культура великой компании. Однако без этой основы невозможно учиться, раскрывать творческий потенциал сотрудников и создавать инновации — это подтвердит любой опытный директор по управлению персоналом (см. рис. 9).

Подход «экономичный стартап» будет эффективен лишь в том случае, если нам удастся создать организацию, достаточно адаптивную и гибкую, чтобы справляться со всеми трудностями, стоящими у нее на пути. Для этого нужно учесть человеческий фактор, связанный с переходом к этой системе. Об этом мы и поговорим в следующих главах.