Книга: Санитарно-технические работы

Назад: 12.1. Инструмент для монтажа и обслуживания труб

Дальше: 12.3. Обзор систем труб зарубежных производителей

12.2. Монтаж систем отопления и водоснабжения из полимерных труб

Нормативная база Республики Беларусь предусматривает только скрытую прокладку полимерных труб. Связано это прежде всего с возможностью их механического повреждения. Основными способами укладки полимерных труб являются прокладка в штробе либо сокрытие в конструкциях пола и стен.

В тех местах, где невозможно применить эти способы, осуществляется прокладка в защитных коробах (многими производителями предусмотрена так называемая «плинтусная разводка» труб). В качестве защиты в этом случае выступает пластиковый корпус со специальными креплениями для труб, который предотвращает возможность их механического повреждения. Удобство данного метода состоит в том, что всегда можно выполнить текущий ремонт либо профилактику. Это очень удобно, если соединения труб свинчиваемые, исключающие возможность бетонирования системы целиком.

В качестве защиты полимерных труб также выступает гофрированная труба, которая одевается на рабочую трубу во время монтажа (система «труба в трубе»). Диаметр гофрированной трубы больше проводящей трубы на несколько миллиметров – это расстояние используется проводящей трубой для самокомпенсации (самораспределения) при повышении температуры теплоносителя, когда возникают линейные удлинения материала. Также защитная труба снижает потери тепловой энергии.

Для металлопласта и полиэтиленовых труб все чаще используются фитинги из полифениленсульфона (PPSU). Этот полимерный материал, имеющий более высокие показатели прочности в сравнении с трубами, также способен выдерживать высокие тепловые нагрузки и давление.

Система отопления. Основное требование к трубам для отопления – устойчивость к высоким температурам и давлению теплоносителя (номинальным параметрам работы системы), при этом труба должна иметь барьер для проникновения кислорода во избежание окисления металлических частей.

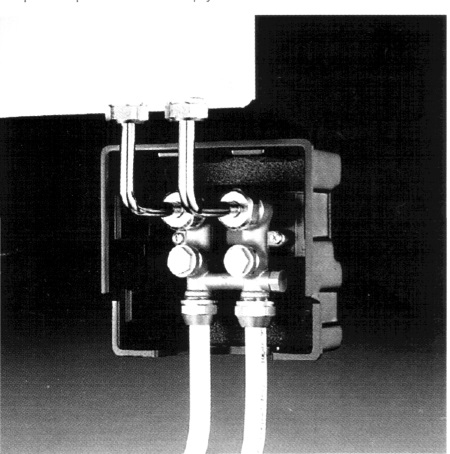

Согласно нормативным документам, открытая прокладка труб из полимерных материалов запрещена. Как же быть при подключении отопительных приборов, например обычных радиаторов? Подводка труб к отопительному прибору может осуществляться как из пола, так и с выходом из стены. Производители в большинстве случаев предлагают хромированные медные трубки. Одна часть такой трубки выполнена в форме фитинга, что обеспечивает стыковку с полимерной трубой, другая комплектуется обжимом и прижимной гайкой, что обеспечивает подключение к запорной арматуре или непосредственно к отопительному прибору (рис. 12.2). Этот способ достаточно удобен и эстетичен. Недостатком является высокая стоимость хромированных отводов. Более дешевым решением является подключение самой трубы непосредственно к прибору. Видимая ее часть при этом закрывается специальной пластиковой насадкой (рис. 12.3). При использовании труб из полимерных материалов следует помнить, что система должна иметь защиту от превышения температуры (максимально допустимой для данного вида труб).

Рис 12.2. Подключение радиаторов с помощью хромированных трубок

Рис. 12.3. Подключение к радиатору полимерных труб с использованием насадки

Подключение полимерной трубы к источнику тепла производится с помощью участка металлической трубы длиной 0,5–1,5 м в зависимости от температуры теплоносителя.

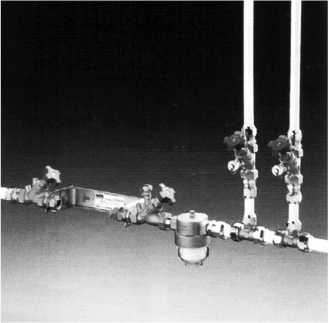

Система водоснабжения. В данном случае параметры работы системы являются более щадящими, что позволяет использовать практически любые системы полимерных труб (естественно, имеющие гигиеническое удостоверение Министерства здравоохранения Республики Беларусь). «Кислородный барьер» для труб не принципиален, так как система водоснабжения не является замкнутой. Применение полимерных труб в данной системе позволяет сэкономить пространство и придать помещению эстетичный вид (отделке помещения ничего не мешает). Также легко можно реализовать системы учета воды. Большинство производителей предлагают различные монтажные узлы, позволяющие удобно расположить и смонтировать краны и другое навесное оборудование. Очень удобно использовать полимерные трубы и по причине отсутствия отложений на стенках труб, приводящих к выходу системы из строя (рис. 12.4).

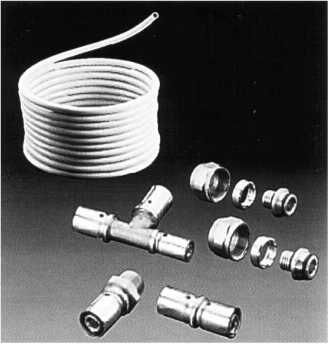

Многослойные трубы (PE-AI-PE) (металлопластик, металлопласт, металлополимерная труба). Это система «труба в трубе», где центральный слой образует металлическая труба (в большинстве случаев алюминиевая, сваренная встык либо внахлест), к которой приклеивается внутренний и наружный слои – полимерная труба (зачастую полиэтилен). Этот вид труб сегодня является одним из самых популярных. Применяются для центрального и подпольного отопления, горячего и холодного водоснабжения (питьевая вода).

Рис. 12.4. Участок системы питьевого водоснабжения из полимерных труб

Рис. 12.5. Многослойная труба, фитинги и конические соединения

Достоинства системы:

♦ естественная стойкость к проникновению кислорода;

♦ максимальная приближенность линейных удлинений трубы к линейным удлинениям металла;

♦ отсутствие «памяти формы» (труба сохраняет изначальную конфигурацию), которая позволяет экономить на фитингах (можно огибать различные препятствия без изменения сечения трубы) и крепеже;

♦ самая высокая максимальная температура теплоносителя среди полимерных труб (Тмах = +95 °C);

♦ возможность скрывать соединения в конструкциях стен и перекрытий – бетонировать (пресс-соединение);

♦ возможность перехода на резьбовое соединение, на другие системы труб;

♦ сочетание с большой номенклатурой запорной арматуры.

Недостатки системы:

♦ возможность повреждения уплотнительного резинового кольца на фитинге, что может привести к разгерметизации системы;

♦ отсутствие памяти формы, что может привести к повреждениям геометрии сечения при транспортировке и монтаже, которые трудно обнаружить визуально.

Порядок и особенности монтажа. Для монтажа металлопластиковой трубы необходимы соединитель (фитинг), труба и специальный монтажный инструмент.

1. Отрезать фрагмент трубы необходимой длины, перпендикулярно ее оси, с помощью специальных ножниц. Если линия среза не будет перпендикулярной, соединение «труба – фитинг» может получиться негерметичным вследствие неполного прилегания корпуса фитинга к кромке трубы.

2. Придать трубе нужную форму с помощью специальных пружин, позволяющих трубе сохранить форму сечения в местах изгиба без изменений (радиус изгиба трубы должен быть не менее пяти наружных диаметров трубы (Rиз > 5Dнар).

3. Выполнить раскалибровку трубы и снятие фаски стандартным набором калибраторов (во избежание повреждений труб не рекомендуется использовать трубы и инструмент разных производителей). Раскалибровка трубы придает сечению трубы правильную форму (круг). Снятие фаски необходимо для устранения заусенец и увеличения внутреннего диаметра трубы для более легкого монтажа фитинга. Следует помнить, что при снятии фаски не должен затрагиваться слой алюминия.

4. Закрепить фитинг на трубе (вставить штуцер фитинга в трубу на указанную в инструкции величину).

5. При использовании пресс-фитинга нужно произвести опрессовку пресс-кольца фитинга с помощью специального инструмента. При использовании свинчиваемого фитинга произвести свинчивание обжимной гайки с фасонным изделием. Фитинг для многослойной трубы обязательно должен иметь уплотнительное кольцо на штуцере. Связано это прежде всего со свойствами самой трубы, которая не имеет «памяти формы», за счет чего соединение в системе фитинг-труба может получиться негерметичным. При монтаже всегда следует наблюдать за положением резинового кольца-прокладки: смещение кольца из паза приводит к возникновению течей в конечном соединении.

Трубы из полипропилена (РР). Данный вид труб появился одним из первых на рынке. Также имеет самую низкую цену среди всех типов полимерных труб. Однако этот материал имеет ряд существенных недостатков: трубы из полипропилена имеют очень большой коэффициент линейного удлинения, что неблагоприятно сказывается на системе в целом. Сам материал не является достаточно эластичным, чтобы при монтаже можно было изгибать трубу либо обходить углы или иные преграды.

Полипропиленовые трубы с армирующим слоем (не путать с металлопластом) имеют слой металла (алюминий), который призван решать проблемы с линейными удлинениями полипропилена под воздействием высоких температур, а также препятствовать поступлению кислорода в систему. Но этот слой имеет перфорацию, что не обеспечивает полную изоляцию от атмосферного кислорода.

Данный вид труб применяется в системах горячего и холодного водоснабжения, напольного водоснабжения, низкотемпературного центрального отопления.

Достоинства системы:

♦ наиболее доступные по цене среди полимерных труб;

♦ большой ассортимент (диаметры труб, различные группы труб по номинальным напорным давлениям);

♦ простота монтажа (нет дополнительных элементов в соединении «фитинг – труба»).

Недостатки системы:

♦ большие линейные удлинения при повышении температуры;

♦ низкие максимально допустимые температуры теплоносителя (около +80 °C); при высоких температурах необходимо значительно понижать давление в системе;

♦ требует применения специального инструмента и сварочного аппарата, что усложняет процесс монтажа;

♦ не обладает стойкостью к проникновению кислорода.

Порядок и особенности монтажа.

1. Отрезать фрагмент трубы необходимой длины перпендикулярно ее оси с помощью специальных ножниц.

2. Раскалибровка трубы и снятие фаски выполняются с использованием стандартного набора калибраторов и инструмента для снятия фаски (используйте трубы и инструмент одного и того же производителя).

3. Соединяемые части трубы (либо трубы с фасонным изделием) закрепляются в сварочном аппарате, где производится нагревание кромок свариваемых частей, их стыковка и сварка по контуру.

Трубы из полиэтилена (РЕ). Достаточно новый вид полимерных труб, который пока не получил в Беларуси широкого применения. Производятся из линейного либо «сшитого» (сетированного) полимерного соединения – полиэтилена. Основой линейного полиэтилена являются линейные молекулы полимера – цепочки молекул. Данный тип полимера уступает по прочностным и температурным характеристикам сетированному полиэтилену, в котором цепочки молекул полимера (линейный полиэтилен) имеют общие молекулярные связи (своего рода «сшивку»), что приводит к улучшению свойств материала.

Различают три основных метода сетирования полиэтилена, обозначаемые буквами «а», «b», «с»: «а» – пероксидный метод сетирования («сшивка» осуществляется при высокой температуре с участием кислорода); «b» – химический метод (молекулярные связи образуются под воздействием химических реагентов); «с» – «электронная бомбардировка» (линейные молекулы полиэтилена «сшиваются» под воздействием потока заряженных частиц-электронов).

Сетированный полиэтилен обозначается чаще всего следующим образом: PE-Ха, РЕ-Xb, РЕ-Хс, где последняя буква указывает на метод сетирования.

Полиэтилен не является барьером для проникновения кислорода в систему. При использовании данных труб в водоснабжении это не имеет существенного значения, но для центрального отопления (для которого характерны высокие температуры теплоносителя в сочетании с высоким давлением) является определяющим: под воздействием кислорода, воды и температуры процесс коррозии значительно ускоряется и приводит к быстрому выходу из строя металлических частей системы (котел, радиаторные приборы, запорная арматура и т. д.).

В связи с этим производители полиэтиленовых труб применяют защитное антидиффузионное покрытие на исходной трубе, которое препятствует проникновению кислорода. Однако высокая стоимость данного покрытия вынуждает делать защитный слой очень тонким, из-за чего он подвержен механическим повреждениям как в процессе транспортировки, так и при монтаже. Полиэтиленовые трубы применяются в системах горячего и холодного водоснабжения (питьевая вода), центрального (трубы с антидиффузионной защитой) и подпольного отопления.

Достоинства системы.

♦ «память формы» защищает от многих механических повреждений (труба примет первоначальную форму сечения в течение 20–30 мин после деформации), а также дает возможность применять самоуплотняющиеся соединения (с натяжным кольцом), которые можно бетонировать;

♦ возможность применения труб (с антидиффузионной защитой) для систем отопления;

♦ различные формы соединений: переход на резьбу, состыковка различных диаметров, возможность подключения к различным приборам и стыковка с различной запорной арматурой;

♦ возможность корректировки конфигурации системы за счет гибкости труб.

Недостатки системы:

♦ высокие линейные удлинения при повышении температуры;

♦ необходимость применения большого количества крепежа из-за «памяти формы»;

♦ трудности, связанные с монтажом труб с антидиффузионной защитой (системы отопления);

♦ срок службы трубы резко сокращается с повышением параметров работы (увеличенный период отопления, частое использование системы на номинальных параметрах);

♦ невозможность универсального использования (для различных целей должны применяться трубы различных марок с одним и тем же сечением и номинальным давлением).

Порядок и особенности монтажа.

Свинчиваемое соединение с разрезанным кольцом:

1. Отрезать фрагмент трубы необходимой длины перпендикулярно ее оси с помощью специальных ножниц.

2. Ввинтить корпус соединителя (обычного либо конусного) в фасонное изделие.

3. Натяжную гайку и обжимное кольцо надеть на трубу.

4. Насадить трубу на корпус соединителя и закрутить гайку.

Все резьбовые соединения рекомендуется использовать с

уплотнением резьбы для полной герметичности соединения. Данный вид соединений не является самоуплотняющимся и не может скрываться внутри строительных конструкций, в частности бетонироваться.

Зажимное соединение с натяжным кольцом:

1. Отрезать фрагмент трубы необходимой длины перпендикулярно ее оси с помощью специальных ножниц.

2. Надеть натяжное кольцо на трубу.

3. Выполнить раскалибровку трубы с помощью специального расширителя (увеличить внутреннее сечение).

4. Вставить фитинг в трубу.

5. Натянуть кольцо на участок трубы со вставленным фитингом, используя инструмент для запрессовки.

Трубы из ПВХ (PVC). Для производства этих труб используется жесткий поливинилхлорид, способный выдерживать высокие температуры и давления теплоносителя. Применяются в системах горячего и холодного водоснабжения, низкотемпературного центрального и подпольного отопления.

Достоинства системы.

♦ естественная стойкость к проникновению кислорода;

♦ простота монтажа (нет дополнительных элементов в соединении «фитинг – труба»);

♦ сравнительно невысокие линейные удлинения при высокой температуре;

♦ высокая жесткость делает целесообразным применение труб на больших участках и в широком диапазоне диаметров (при использовании в системах водоснабжения выдерживают высокие давления);

♦ возможность перехода на резьбовое соединение, а также на другие виды труб.

Недостатки системы.

♦ низкие максимально допустимые температуры теплоносителя (около +80 °C); необходимо значительно понижать давление теплоносителя при высоких температурах;

♦ увеличенное время монтажа (с помощью склеивания либо сварки) и трудность контроля герметичности соединения;

♦ относительно высокая стоимость.

Порядок и особенности монтажа.

Склеивание:

1. Отрезать фрагмент трубы необходимой длины перпендикулярно ее оси с помощью специальных ножниц.

2. Выполнить снятие фаски с острых краев трубы (любая шероховатость материала на краях трубы может привести к негерметичности конечного соединения). Обозначить на трубе посадку соединителя.

3. Обезжирить и очистить поверхность соединения (в большинстве случаев производитель рекомендует средства собственного производства).

4. Нанести слой клея на внутреннюю поверхность соединителя и наружную поверхность трубы.

5. Вставить трубу в соединитель без перекоса и проворачивания до ранее обозначенного места.

6. Удалить излишки клея после фиксации соединения (отсутствие избытка клея может свидетельствовать о неплотном соединении).

Сваривание:

1 – 3. Аналогично процессу склеивания труб из ПВХ.

4. Соединитель и труба закрепляются в сварочном аппарате, где и происходит процесс соединения.

Назад: 12.1. Инструмент для монтажа и обслуживания труб

Дальше: 12.3. Обзор систем труб зарубежных производителей