Книга: Сварочные работы. Практическое пособие

Назад: Сварка для сада и огорода

Дальше: Сварка металлических печей

Сварка в помощь автолюбителю

Сварочное оборудование является непременным атрибутом каждой приличной автомастерской. Серьезные автолюбители тоже стремятся завести у себя в гараже сварочный аппарат. Ведь при грамотном использовании сварка способна значительно продлить жизнь железному коню и позволяет существенно сэкономить на ремонтах. Конечно, новичку не стоит сразу приниматься за ремонт кузова или ходовой части автомобиля. В этом случае можно потренироваться на менее ответственных сварочных работах. Даже неквалифицированный сварщик может сварить для гаража простой стеллаж или верстак. При хорошем запасе материала можно собственноручно сделать даже металлический гараж. А когда вы начнете чувствовать характер расплавленного металла, когда уверенно и ровно начнете получать прочные и красивые швы, можно будет приступать к кузовным работам.

Навес для автомобиля

Вопрос о размещении машины на загородном участке может встать даже раньше, чем начнется постройка дома. Идет строительство или уже закончено, а железному коню нужна защита от дождя, града и прочих погодных катаклизмов. Но строительство гаража – дело не быстрое, а навес из поликарбоната полностью справится с этой задачей.

Размеры навеса зависят от количества и габаритов машин, которые будут под ним находиться:

● для одной машины достаточно будет навеса размером 3 × 4 м;

● для двух небольших машин подойдет навес размером 5 × 6 м;

● если планируется размещение гостевых машин – можно устроить навес любых размеров; лучше всего для гостевой стоянки на подворье подойдет навес размерами 11 × 7 метров;

● для пары габаритных внедорожников лучше устроить навес размером 6 × 6 м.

Навес можно построить как отдельно стоящий, так и пристроенный к дому. Отдельно стоящий навес должен быть достаточно отнесен от дома, чтобы сходящий с крыши дома снег не повредил легкую кровлю. Пристроенный навес должен иметь угол ската 12–14°, чтобы снег с кровли, не задерживаясь, соскальзывал вниз.

Если планируется постройка навеса для легкого автомобиля, никаких проблем с особым обустройством площадки обычно не возникает. Подойдет и бетонная плита, и георешетка, плитка, брусчатка на укрепленном основании, просто утоптанная площадка. А вот если в семейном автопарке, к примеру, пара «лендроверов», каждый из которых весит около 3 тонн, этими мерами уже не обойтись. Для тяжелых машин необходимо устройство армированной бетонной монолитной плиты на подушке из щебня и песка. При нормальных условиях, т. е. хорошей температуре и влажности окружающего воздуха, набор бетоном прочности займет примерно четыре недели. Но если залитую площадку не эксплуатировать по назначению, то работы по установке навеса можно начинать уже дней через десять. За это время вы вполне успеете подготовить детали каркаса.

При расчете конструкций навеса нельзя экономить на фермах и поперечинах. Вся нагрузка от снега зимой должна приходиться на каркас, а не на поликарбонат. Особенно если в силу каких-либо архитектурных особенностей угол наклона поверхности кровли мал. Нормальная ячейка спасет покрытие навеса от разрушения при сильной снеговой нагрузке.

Традиционно каркас навеса делается из профильной трубы. Для стоек подходит труба сечением 80 × 80 мм или 100 × 100 мм; для поперечин – 40 × 80 мм; для гнутых ферм – 40 × 40 миллиметров.

Расчет нагрузок на конструкции достаточно сложен и проводится не только на основании математических вычислений, но и с учетом региональных особенностей. Для индивидуального расчета можно обратиться к специалисту, а можно воспользоваться опытом ваших соседей по установке навесов.

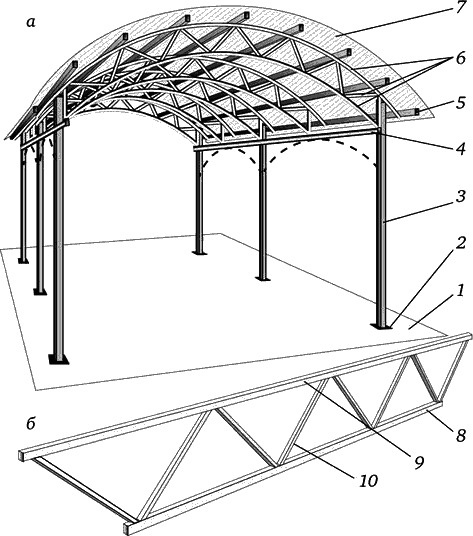

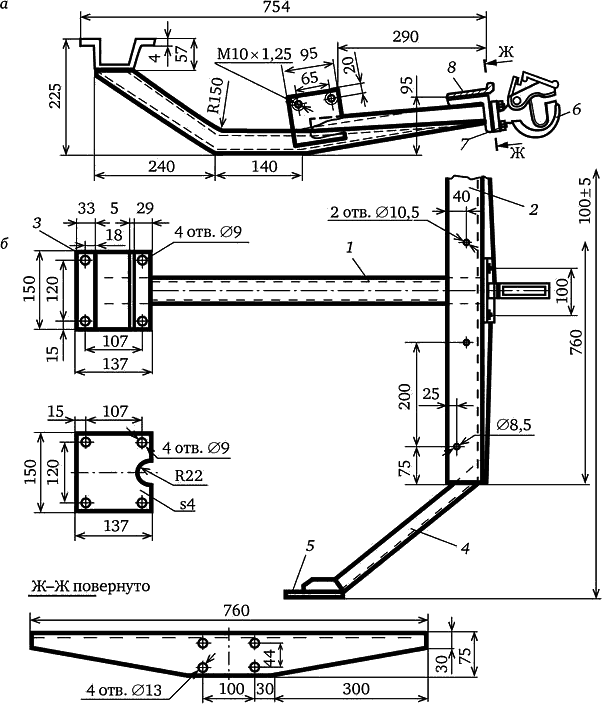

Конструктивно навес состоит из опор, ферм, лаг и кровли (рис. 100, а). При монтаже обычных автомобильных навесов общепринятой является установка ферм с шагом примерно 1 м и с поперечными стропилами с шагом 0,5 м. При этом следует учесть, что стыки листов поликарбоната должны приходиться на обрешетку.

Фермы (рис. 100, б) сваривают отдельно от всей конструкции, поскольку варить такой крупный узел на высоте довольно проблематично. Нарезают в размер остальной материал.

Сначала монтируют и выравнивают по уровню опорные стойки. Устанавливать их можно по-разному. При работе на площадке с полностью устоявшимся бетонным основанием стойки навеса с приваренной пяткой можно крепить анкерами. Если же бетон площадки еще не полностью набрал прочность, буром делают скважину, в которую устанавливают стойку и заливают бетоном. Расстояние между опорами может варьироваться от двух до трех метров.

Рис. 100. Схема изготовления навеса для автомобиля:

а – общий вид; б – схема закрепления профильных труб у фермы; 1 – бетонное основание; 2 – пятки под стойки 30 × 30 × 6 мм; 3 – опорные стойки из профилированной трубы 60 × 60 × 3 мм; 4 – балка (профильная труба 60 × 60 × 3 мм); 5 – прогоны (профильная труба 40 × 25 × 2 мм, 50 × 25 × 2 мм); 6 – ферма арочная (профильная труба 30 × 30 × 2 мм); 7 – сотовый поликарбонат 8–16 мм; 8 – нижний пояс; 9 – верхний пояс; 10 – раскосная решетка. Пунктиром показаны возможные места усиления жесткости каркаса с помощью арок

На стойки приваривают верхний пояс, к которому, в свою очередь, приваривают фермы. Если конструкция большая и массивная, допустимо для усиления жесткости между опорами приварить дополнительно арки (на рисунке их расположение показано пунктиром).

После этого сверху монтируют обрешетку. На приведенной здесь иллюстрации прогоны обрешетки выполнены из металлической профилированной трубы, но это имеет смысл лишь для большой гостевой стоянки. При изготовлении стандартного навеса для одного-двух автомобилей обрешетку можно делать деревянной, хотя весь остальной каркас выполняют из металла. По обрешетке настилают кровельный материал.

Для кровли нужно брать поликарбонат толщиной от 8 мм. Известно, что во время зимы снег с поликарбоната очень легко ссыпается. Но весной, когда таяние чередуется с заморозками, на мокрой крыше могут задержаться глыбы снега. Поэтому для более пологих крыш лучше остановиться на поликарбонате толщиной 10–12 мм, а если уклон совсем маленький, то даже 16 мм. При такой толщине гарантированно не будет провисаний во время оттепелей.

Тщательно нужно выбирать и цвет поликарбоната. При выборе цветного поликарбоната нужно учитывать, что все предметы под навесом будут окрашены тем же цветом. Молочный поликарбонат лучше задерживает ультрафиолет, а бронзовый дает качественную хорошую тень. Важно покупать поликарбонат проверенных брендов с ультрафиолетовой защитой. Дешевый поликарбонат продержится от силы года три и со временем разрушится от солнечных лучей, потеряет прочность и потрескается от первого града. Важна и правильная укладка листов: их кладут стороной с защитным слоем от ультрафиолета вверх, а ребра жесткости должны быть направлены вдоль ската.

При монтаже поликарбоната следует использовать термошайбы, рекомендованные производителем. Поликарбонат при нагревании расширяется, соответственно, расширяется и отверстие для крепежа. Если лист был закреплен на обрешетке саморезами, маленькая шляпка самореза может провалиться в отверстие. Само отверстие должно быть на 2–3 мм больше диаметра крепежа, чтобы при сужении во время морозов поликарбонат не треснул.

Для стыкования кровельных листов нужно использовать качественные соединительные профили. Листы должны плотно входить в профили и там крепиться, чтобы порывами ветра лист не вырвало из конструкции. Верхние торцы плотно и герметично закрываются торцовыми профилями или силиконовым герметиком, нижние торцы – перфорированной алюминиевой лентой.

Изготовление металлического каркаса

Как известно, наиболее простыми для сварки пространственными положениями являются нижнее положение и «в лодочку». Всех остальных положений для сварки можно избежать, если сооружаемый объект будет разбит на отдельные сборки, которые в процессе изготовления могут занимать любое пространственное положение. Затем отдельные сборки можно собрать в единую конструкцию на болтах, заклепках и т. п. и, разумеется, с помощью сварки, если ее можно применить в удобном положении. Такие виды сварки не являются сложными, однако и они требуют предварительной тренировки на образцах, и только при устойчивых положительных результатах можно переходить к изготовлению задуманной конструкции.

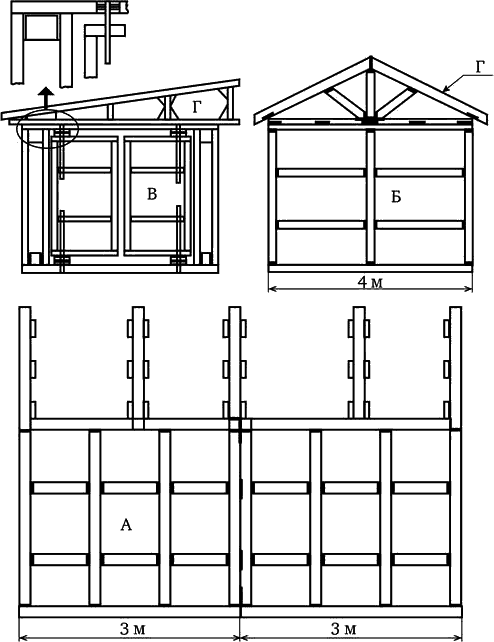

Для иллюстрации сказанного рассмотрим процесс возведения металлического каркаса размером (по наружному обмеру) 6 × 4 м. Предлагаемый каркас при сплошной облицовке наружных стен можно использовать как сарай или гараж, а при наличии внутренней облицовки и окон – как кухню-столовую или жилье в летнее время (рис. 101).

Рис. 101. Металлический каркас:

А – боковая сторона; Б – глухой торец; В – лицевой торец с воротами; Г – стропильная ферма, два варианта

Материал, из которого сварен каркас, – труба прямоугольная 50 × 20 мм и лист толщиной 3 мм для изготовления косынок. Для предотвращения проникновения влаги из почвы пол, на котором будет установлен каркас, должен быть приподнят над землей на 15–20 см и иметь слой гидроизоляции по всей площади строения. Учитывая, что пол будет служить площадкой, на которой будет производиться сварка и по которой будет проверяться плоскостность сваренной конструкции, его выравнивают по уровню.

Каркас состоит из четырех секций «А», одной секции «Б», одной секции «В» и пяти стропильных секций «Г». Для сварки элементы секции выкладывают на полу в соответствии с чертежом.

Особое внимание уделяют прямоугольности углов. Углы считаются прямыми (равными 90°), если диагонали секций равны. Для измерений лучше воспользоваться не мягким метром, а деревянной рейкой. Собранную секцию обваривают прихватками с обеих сторон попеременно, после чего проверяют на плоскостность по прилеганию к ранее выверенному полу и на прямоугольность углов по равенству диагоналей.

В случае деформации секцию рихтуют и только после этого обваривают полностью, располагая сварные швы в нижнем положении. Окончательную обварку секций целесообразно вести, тоже периодически меняя стороны. После этого секцию еще раз проверяют, и если требуется, рихтуют. Другие секции обваривают аналогичным образом.

Все секции, кроме стропильных, собирают на болтах. Вертикальные наружные стены и ворота покрывают оцинкованным листом на саморезах по металлу или на заклепках с помощью заклепочника. Покрытие крыши производят тем же листом. Но для этого к угольникам, приваренным к верхнему брусу стропильной фермы, сначала должна быть привернута доска, к которой потом прибивают обрешетку.

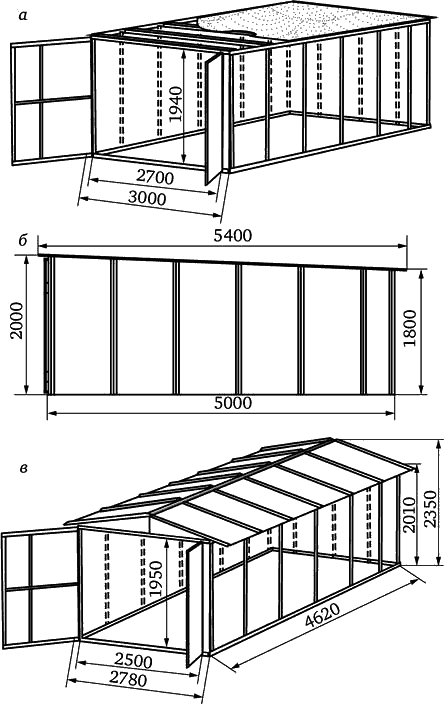

Металлический гараж

Металлические гаражи давно и хорошо известны автомобилистам благодаря невысокой стоимости и простому и удобному монтажу. Каркас нужного размера сваривают по месту из профильной трубы сечением не меньше 30 × 30 мм или уголка с ребром 40 мм (рис. 102). Нижнюю раму, на которой собраны стойки каркаса, можно выполнить из той же трубы или использовать швеллер и заводить стойки внутрь его полок. Затем каркас обшивают листовым металлом толщиной 2–3 мм. Листы обшивки можно крепить саморезами (в таком случае стоит использовать оцинкованный метиз, чтобы избежать коррозии) или приваривать к каркасу. Все листы конструкции желательно соединять между собой внахлест, что повышает водонепроницаемость помещения.

Двускатную крышу укладывают на поперечные сварные балки-фермы, которых должно быть не менее трех (два фронтона и одна – посередине). В верхней точке фермы между собой скрепляет конек из того же уголка или трубы, которые использовались для создания стен. Для устройства односкатной крыши по длине гаража крепят поперечные несущие балки, которые затем обшивают стальными листами или профлистом.

Рис. 102. Конструкция металлического гаража:

а – с односкатной крышей; б – формирование уклона односкатной крыши; в – с двускатной крышей

Все металлические конструкции грунтуют с обеих сторон и окрашивают масляной краской два раза.

Для металлического гаража не обязателен мощный фундамент. Ленты шириной 30 см и глубиной 30–40 см вполне достаточно. Чтобы ускорить работы, полы и фундамент выполняют одновременно. Для этого по периметру будущего гаража выкапывают траншею, а снаружи выставляют опалубку, чтобы залитый бетон выступал над уровнем грунта как минимум на 10 см. Укладывают бетон сразу по всей площади. Размеры бетонной площадки вместе с фундаментом принимают такие, чтобы снаружи гаража выступало 10 см бетона.

Впрочем, даже такую ленту делать не обязательно. Вполне достаточно просто заасфальтировать площадку нужного размера или уложить бетонную плиту толщиной от 100 мм. Можно залить площадку бетоном такой же толщины, предварительно уложив для прочности металлическую сетку. Но в любом случае площадка должна быть приподнята над уровнем окружающей местности, чтобы дождевая вода не заливала пол гаража.

Металлические конструкции гаража крепят к бетону с помощью анкеров. Проще всего анкеры изготовить из арматуры ∅ 12–14 мм и длиной 15–20 см. Их забивают в просверленные перфоратором отверстия, точно соответствующие по диаметру размерам анкера. К забитому стержню электросваркой приваривают нижний пояс металлического гаража. Полтора десятка таких анкеров, установленных по периметру, надежно фиксируют гараж размером 6 × 4 метра.

Самодельные гаражные ворота распашного типа изготовить под силу любому мастеру. Понадобится металлический уголок, лист оцинкованной стали, толщина которого составляет 1–3 мм, и профиль.

Вначале следует собрать крепежную раму, которая включает в себя внутренний и внешний каркас. Основа рамы выполняется из металлического уголка 65 × 65 мм. Всю конструкцию сначала формируют на плоской горизонтальной поверхности. Для удобства монтажа следует использовать подкладки, например из целых кирпичей одного размера. Углы рамы выставляют по угольнику и проверяют диагонали сформированной конструкции, которые должны быть одинаковым по длине. Детали рамы фиксируют струбцинами, а затем прихватывают сваркой. Струбцины снимают и обязательно еще раз проверяют диагонали и общие габариты конструкции. Только убедившись в том, что все размеры выдержаны, швы проваривают окончательно.

Для обшивки ворот обычно используют листы оцинкованной стали толщиной 2–3 мм. Для усиления конструкции изнутри на высоте 1 м горизонтально приваривается металлический пояс. Полезно также приварить и дополнительную вертикальную стойку.

После того как рама ворот полностью собрана, делают каркас для створок из профиля. Направляющие вставляются в раму и тщательно выравниваются. При этом обязательно оставляют зазор не более 20 мм между рамой и направляющими, он необходим для свободного движения створок. После проверки прямых углов каркаса профиль можно сваривать.

Ворота навешивают на силовые петли и оснащают засовом с вертикальным штырем. Когда конструкция полностью собрана, ворота следует покрыть грунтовкой и окрасить.

Прицеп для «Нивы»

Излюбленный автомобиль в селе – это, бесспорно, полноприводный, повышенной проходимости ВАЗ-2121 «Нива», он же «Lada 4 × 4». Правда, прицеп к этой модели, имеющий большую грузоподъемность и способность эксплуатироваться в условиях бездорожья, стоит довольно дорого. А потребность в нем у сельского жителя огромная: и стройматериалы привести, и удобрения, и доставить на рынок продукцию своего огорода. Поэтому владелец сварочного аппарата, не желающий выкладывать кругленькую сумму за прицеп, может попытаться сделать его самостоятельно.

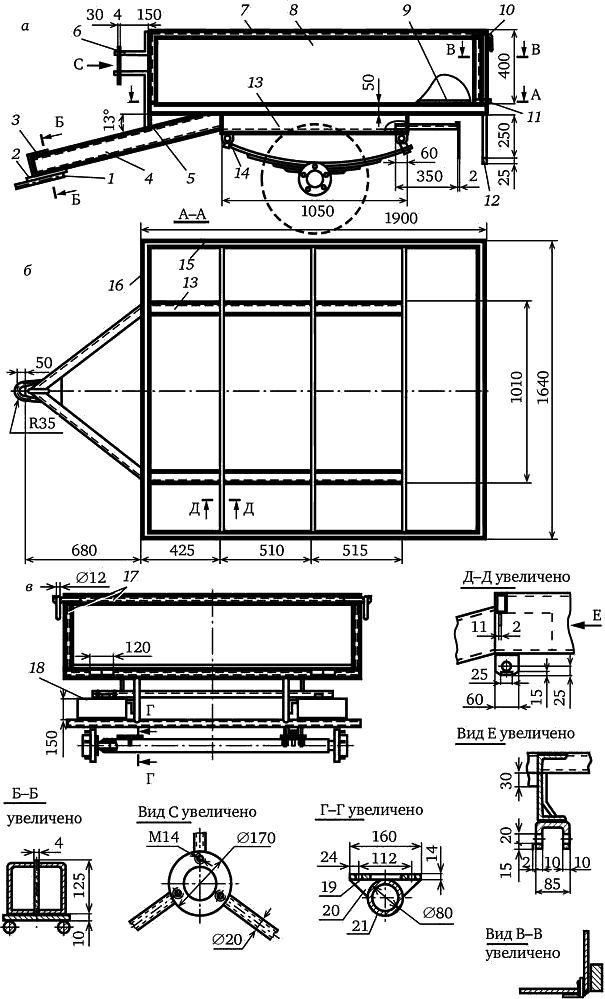

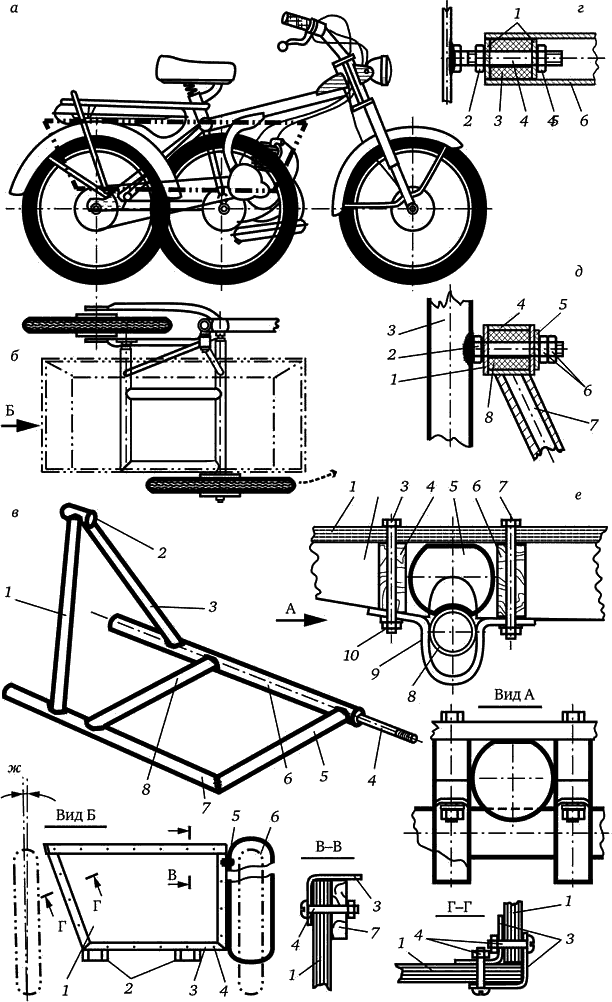

Собственная масса прицепа, предлагаемого к изготовлению, – 250 кг. Откидной задний борт и гладкий пол кузова обеспечивают удобство погрузки и разгрузки (рис. 103).

За основу ходовой части выбрана задняя ось с рессорами и ступицами от списанного передвижного компрессора ПР-10. Ширина колеи подогнана под колею тягового автомобиля. Для этого толстостенная труба оси наружным диаметром 80 мм разрезана и укорочена на токарном станке со снятием фаски под сварку. Затем ось сварена электродуговой сваркой. Количество листов рессор уменьшено с каждой стороны на два. Подобным же образом для прицепа можно приспособить и другую подходящую тележку.

Диски колес и шины – от автомобиля УАЗ 30 × 8,5 R15. Проушины рессор надо приварить к раме из швеллера и стальных труб прямоугольного сечения 25 × 50 мм. Для подачи смазки болты крепления рессор должны иметь внутренний канал и круглую головку со срезанной гранью. Вращение болтов исключается приваренными к проушинам пластинами размером 15 × 25 мм из стали толщиной 2 миллиметра.

Дышло прицепа сделано из гнутого равнополочного швеллера, пол кузова – из стального листа толщиной 2 мм, для стоек кузова, верхнего обрамления боковых и переднего бортов нужен стальной уголок 32 × 3 мм. Для плоскостей бортов подойдут стальные листы толщиной 1,2 мм. Навесы заднего борта ∅ 16 мм вытачивают из стального кругляка. Указатели поворотов, габаритов, стоп-сигналы используйте готовые, подбирая их по своему вкусу и толщине кошелька. Для крепления номерного знака с левой по ходу стороны прицепа предусмотрена пластина. Не забудьте позаботиться и о его освещении. Защита сигнальных фонарей обеспечивается сварной конструкцией из трубы сечением 25 × 25 мм. Грязезащитные щитки можно вырезать из транспортерной ленты; для их крепления к раме приварите пластины размером 30 × 270 мм из стали толщиной 2 мм. Крепятся щитки к пластинам с помощью болтов.

Запасное колесо располагается в передней части прицепа над дышлом и фиксируется на кронштейне тремя гайками М14.

После того как вы подберете все комплектующие и заготовки, можно начинать изготовление рамы прицепа. К основе из двух швеллеров приварите сначала три поперечины – трубы сечением 25 × 50 мм, затем – проушины для крепления рессор.

После этого к основе рамы можно крепить рессоры с осью и ступицами. В задней части крепления рессор предусмотрена деталь, компенсирующая их удлинение при движении.

Далее необходимо изготовить дышло прицепа и буксировочное устройство к автомобилю.

Рис. 103. Грузовой прицеп к автомобилю «Нива»:

а – вид сбоку; б – вид сверху (по сечению А – А); в – вид сзади; 1 – скоба (сталь, пруток ∅ 20 мм); 2 – пластина усиливающая (сталь, толщина 10 мм); 3 – перегородка усиливающая (сталь, 4 × 100 × 125 мм); 4 – дышло (сталь, швеллер № 12); 5 – пластина усиливающая (сталь, 5 × 50 × 90 мм); 6 – стойка кронштейна запасного колеса (сталь, труба 20 мм); 7 – окантовка кузова (сталь, уголок 32 × 32 мм); 8 – зашивка кузова (сталь, толщина 1,2 мм); 9 – днище (сталь, толщина 2 мм); 10 – замок; 11 – петля; 12 – бампер (сталь, труба 25 × 15 мм); 13 – лонжерон (сталь, швеллер № 16); 14 – проушина (сталь); 15 – продольная связь (сталь, труба 25 × 25 мм); 16 – поперечная связь (сталь, труба 25 × 25 мм); 17 – окантовка заднего борта (сталь, труба 25 × 50 мм); 18 – пластина грязезащитная (сталь, 2 × 150 × 280 мм); 19 – пластина опорная (сталь, 14 × 140 × 160 мм); 20 – подкос (сталь); 21 – ось (от компрессора ПР-10)

Наиболее приемлемый вариант сборки рамы с дышлом такой: зацепить дышло прицепа за буксирный крюк автомобиля, затем основу рамы с рессорами и осью на колесах поставить в горизонтальное положение; вставить дышло в основу рамы и приварить электродуговой сваркой согласно чертежу. Затем собирайте и сваривайте остальные детали кузова. По завершении сварочных работ все детали прицепа окрасьте автомобильной эмалью, а когда она высохнет, смонтируйте электропроводку и установите на место фонари.

Буксировочное устройство состоит из жесткой балки кронштейна, хомута, накладки, раскосов, пластин и буксирного крюка (рис. 104). Буксирный крюк лучше взять готовый – от автомобиля УАЗ или аналогичный.

Конструкция закреплена на кузове автомобиля в четырех точках. Передний конец через накладку притянут четырьмя болтами М8 × 30 к полу багажника и охватывает поперечину пола. Задний фиксируется на бампере двумя болтами М8 × 25 и двумя болтами М10 × 25.

Балка выгнута из трубы ∅ 45 мм с толщиной стенки 3,5 мм. Хомут и накладка сделаны из листовой стали толщиной 4 мм; задний кронштейн – из угловой равнополочной стали 75 × 8 мм. В последнем для крепления крюка просверлены отверстия ∅ 13 мм. Края кронштейна снизу обрезаны на фрезерном станке. Раскосы изготовлены из угловой равнополочной стали 32 × 3 мм. Пластины вырезаны из стали толщиной 6 мм. В них следует согласно чертежу разметить и просверлить отверстия ∅ 8,6 мм и нарезать резьбу М10 × 1,25.

Теперь можно приступать к монтажу. По хомуту тщательно разметьте и просверлите отверстия в полу багажника. При этом необходимо учитывать, что буксировочное устройство должно располагаться строго по оси автомобиля. Хомут и накладку стяните болтами М8 × 30. Просверлив по месту отверстия в заднем бампере, закрепите кронштейн болтами М10. Буксирные петли автомобиля замените пластинами.

Рис. 104. Буксировочное устройство:

а – вид сбоку; б – вид сверху; 1 – балка продольная (сталь, труба 45 × 3,5 мм); 2 – кронштейн задний (сталь, уголок 75 × 8 мм); 3 – хомут (сталь, толщина 4 мм); 4 – раскос (сталь, уголок 32 × 3 мм); 5 – пластина крепежная (сталь, толщина 6 мм); 6 – крюк буксирный; 7 – болт М12 × 40 (4 шт.); 8 – бампер

Электродуговой сваркой прихватите балку к хомуту и кронштейну, а раскосы – к кронштейну и пластинам. А чтобы не испортить сваркой детали автомобиля, всю конструкцию следует демонтировать и обварить на сварочном столе. После этого тщательно зачистите швы и покрасьте собранную конструкцию. Когда краска высохнет, установите буксирное устройство на автомобиль и прикрепите четырьмя болтами буксирный крюк.

В последнюю очередь необходимо подключить к бортовой сети автомобиля световую сигнализацию прицепа. В качестве страховочного устройства следует обязательно установить стальной трос ∅ 8–10 мм или цепь.

Прицеп для мопеда

Современные мопеды мало похожи на те «Риги», «Дельты», «Верховины», о которых мечтали многие советские мальчишки. Но до сих пор старые мопеды выручают жителей села, когда нужно съездить в магазин за хлебом, на ближайшую железнодорожную станцию или подбросить приятеля к дому. А если требуется перевезти какой-либо груз, например громоздкий газовый баллон, мешок картошки или пятидесятикилограммовый пакет цемента? Стоит ли тащить их на ручной тележке, в то время как ваши полторы «лошадиные силы» отдыхают в сарае? Ведь и эти хозяйственные работы можно возложить на мопед, если оснастить его боковым прицепом (рис. 105). Более того, при желании к раме последнего можно приспособить и удобное сиденье, превратив таким образом грузовой прицеп в пассажирский. Усовершенствовать «стального пони» несложно, главное, чтобы под рукой был сварочный аппарат.

Работу следует начать с подбора заготовок. Для рамы потребуются отрезки стальных труб ∅ 30–32 мм с толщиной стенки 2–2,5 мм. Для заготовок подкосов подойдут более тонкие трубы ∅ 20 мм. Для стыковочных узлов подберите болты М10 длиной 70 миллиметров.

Размечать заготовки проще по месту. Поставьте мопед на ровную площадку, закрепите его в строго вертикальном положении деревянными подпорками и наметьте места расположения осей стыковочных узлов. Болт заднего стыковочного узла располагается на пластине толщиной 4 мм, вваренной между правым пером задней вилки мопеда и подкосом. Болт переднего стыковочного узла приваривается к вертикальной стойке рамы на той же высоте, что и ось заднего узла. А болт верхнего узла закрепляется сваркой в месте соединения хребтовой трубы рамы и вертикальной стойки. В комплект каждого стыковочного узла входит резиновая втулка, диаметр которой почти такой же, как и внутренний диаметр соответствующей трубы.

Зафиксируйте на переднем узле трубчатую заготовку рамы. Для этого наденьте трубу на резиновую втулку стыковочного узла и туго затяните внешнюю гайку. Резина при этом сожмется и накрепко захватит трубу изнутри. Чтобы определить длину трубы, надо учесть, что колея будущей трехколесной машины должна составлять около 900 мм. Обрежьте заготовку, ориентируясь на этот размер.

Затем установите в трубе ось бокового колеса с помощью втулки-приставки и зафиксируйте сваркой. После этого в соответствии с рис. 105 разметьте и обрежьте остальные заготовки рамы.

Подгоняя подкосы, убедитесь, что после установки бокового колеса мопед сохранит вертикальное положение. Приваривать подкосы к раме и верхнему стыковочному узлу лучше всего в два приема: сначала слегка прихватить их, а затем, отсоединив раму, окончательно заварить стыки.

Установите сваренную раму на место. Колесо бокового прицепа должно быть слегка развернуто влево, если смотреть сверху (рис. 105, б), т. е. передняя часть колеса должна быть ближе к оси симметрии мопеда приблизительно на 10 мм, чем задняя. К тому же сам мопед должен быть слегка наклонен влево (если смотреть сзади). Такого рода настройку можно осуществить, перемещая раму относительно болтов стыковочных узлов.

Рис. 105. Боковой прицеп для мопеда:

а – общий вид (вид сбоку); б – вид сверху (здесь и в поз. «а» грузовой кузов показан пунктиром); в – рама (1, 3 – трубчатый подкос; 2 – стальная втулка; 4 – ось бокового колеса; 5, 8 – продольные элементы рамы; 6 – передняя поперечина; 7 – задняя поперечина); г – нижний (передний или задний) стыковочный узел (1 – шайбы; 2 – гайка зажимная; 3 – резиновая втулка; 4 – стыковочный болт; 5 – регулировочная гайка; 6 – трубчатая поперечина рамы прицепа); д – верхний стыковочный узел (1 – внутренняя шайба; 2 – стыковочный болт; 3 – вертикальная стойка рамы; 4 – стальная втулка; 5 – внешняя шайба; 6 – гайка с контргайкой; 7 – трубчатый подкос; 8 – резиновая втулка); е – устройство подвески (1 – днище кузова; 2 – продольный лонжерон кузова; 3, 7 – соединительные болты; 4, 6 – упоры-ограничители; 5 – амортизатор – теннисный мяч; 8 – поперечина рамы прицепа; 9 – хомут; 10 – гайка); ж – кузов, вид сзади и элементы конструкции (1 – фанерная стенка; 2 – лонжероны; 3 – уголок; 4 – винт с гайкой М4; 5 – винт крепления грязевого щитка; 6 – грязевой щиток; 7 – рейка-окантовка)

Следует учесть также, что, какой бы прицеп вы ни делали – грузовой или пассажирский, – без подрессоривания коляски или кузова обойтись невозможно. Иначе инерционные силы, вибрация и повышенная нагрузка быстро приведут раму в аварийное состояние, да и на состоянии мопеда они скажутся не лучшим образом. Проще и надежнее всего установить кузов на четырех пневматических амортизаторах из обычных теннисных мячей ∅ 65 мм. Располагаются они в полостях продольных лонжеронов платформы кузова и фиксируются от смещения деревянными упорами (рис. 105, е). Лонжероны сделаны из реек сечением 20 × 75 мм и соединены попарно с помощью поперечин, вырезанных из таких же реек. К основанию кузова лонжероны крепятся эпоксидным клеем и шурупами. По оси каждого из амортизаторов, которые совпадают с осями поперечин рамы, прорежьте выемки под трубы поперечин на глубину 35 мм. К числу элементов подвески относятся также четыре хомута из стальной полосы толщиной около 3 мм и шириной 20 мм. Крепятся хомуты к лонжеронам болтами с резьбой М6.

Грузовой кузов можно сделать из фанеры. Дно-основание вырезано из 12-миллиметрового листа, а стенки – из листа толщиной 8–10 мм. Соединять между собой стенки, равно как и соединять стенки с днищем, лучше всего дюралюминиевыми уголками, причем располагать их следует как изнутри кузова, так и снаружи. Лишь тогда соединение у вас получится прочным. Кромки кузова усилены дюралюминиевыми уголками и деревянными рейками, приклеенными к боковым стенкам.

Деревянные элементы грунтуются горячей олифой и покрываются двумя-тремя слоями эмали. Такой кузов, окантованный блестящими дюралюминиевыми уголками, получится удобным и красивым. Но в принципе, для перевозки грузов, особенно сыпучих (песка, мешка с цементом и т. п.), подойдет и обычное корыто, которое устанавливается на раму по той же методике.

Если же прицеп будет использоваться для перевозки пассажиров, на раму устанавливается любое подходящее сиденье. Главное требование к нему – прочность. Отлично подойдет, например, металлический стул со спинкой. У него надо удалить ножки, приделать вместо них лонжероны, по бокам прикрепить глухие боковины (для защиты от грязи) и оснастить подножкой.

Учтите, что мопед не рассчитан на эксплуатацию с прицепом и может «не потянуть», особенно при преодолении подъемов. Поэтому есть резон установить на него еще одну звездочку с бÓльшим числом зубьев, чем на звездочке заднего колеса. Для этой цели подойдет большая звездочка от дорожного велосипеда. Крепить к заднему колесу лучше всего сразу обе звездочки – и штатную, и новую, как на гоночном велосипеде. При трансформации мопеда из двухколесного в трехколесный цепь перебрасывают на большую звездочку, удлинив ее при этом дополнительным отрезком.

В процессе эксплуатации обратите внимание на работу тормозов и регулировку положения бокового колеса прицепа относительно колес мопеда. В идеальном случае трехколесный мопед должен ехать строго по прямой даже при кратковременном отпускании руля. Если мопед рыскает по курсу, его надо отрегулировать, юстируя крепежные резиновые втулки относительно поперечных труб прицепа.

Газовая сварка в ремонте автомобиля

Как было сказано ранее, тонкий металл лучше варить газом, а листы толщиной, равной или более 2 мм, обычно сваривают дуговой сваркой. Но в любом случае сварочные работы применительно к автомобилю имеют ряд особенностей. Их мы и рассмотрим.

Способ левой продольной (кузовной) сварки

При кузовных автомобильных работах газовая сварка выполняется на тонких листах.

Подготовка таких листов под сварку очень проста. Кромки листов обрезают ножницами или пилой, обеспечивающими прямой рез. Листы плотно состыковывают друг с другом.

Чтобы после сварки можно было произвести рихтовку, свариваемые листы необходимо выставить в одной плоскости и варить левым способом. Если сварщик держит горелку в правой руке, то горелка располагается вдоль оси сварного шва и наклонена так, чтобы пламя было направлено налево. Конец пламени удерживают на расстоянии около 1 мм от зеркала расплавленного металла. Горелку перемещают справа налево, сопло наклонено в сторону выполненного сварного шва, а струя пламени прогревает линию сварки.

Если сварной шов должен быть расположен в углу, то в зависимости от формы детали предпочтительнее выполнять сварку встык отогнутой кромки одного листа с прямой кромкой другого листа и последующей рихтовкой.

На практике иногда бывает невозможно производить поперечную сварку. Но независимо от направления перемещения сопла горелки оно всегда наклоняется в сторону выполненного сварного шва.

В кузовных жестяных работах сварку обычно проводят без присадочного металла. Один из свариваемых листов при этом является неподвижным, а другой приваривают сразу, держа горелку в одной руке и направляя второй рукой привариваемый лист так, чтобы кромка листа была точно установлена для сварки.

Если сварка производится с присадочным металлом, то его удерживают симметрично соплу, погружая конец присадочного металла короткими быстрыми движениями в расплавленный металл шва.

На несъемных деталях автомобиля, особенно в том случае, когда деталь невозможно расположить так, чтобы произвести горизонтальную сварку, применяется левая сварка по месту. В этом случае сварной шов может располагаться в наклонной или вертикальной плоскости. Для выполнения такой сварки устанавливают сопло с производительностью приблизительно на 30 % меньше той, которая необходима для горизонтальной сварки листов такой же толщины.

Сварка точками

Это предварительная прихватка, заключающаяся в скреплении двух соединяемых деталей короткими сварными строчками, которые называют сварными точками. Эти точки удерживают кромки в необходимом положении в процессе сварки. Сварные точки должны быть достаточно прочными, чтобы под действием расширения при сварке не происходило их разрыва, и в то же время не должны быть длинными, чтобы их можно было легко разрушить при необходимости подгонки деталей. Сварные точки не должны сильно превышать толщину свариваемой детали, чтобы не являться помехой в процессе выполнения окончательной сварки. Первую точку желательно выполнить посередине линии сварки.

Если сварной шов формирует угол, то первую точку следует выполнить в вершине угла. Если сварка предназначена для ремонта излома, то первую сварную точку выполняют в месте начала излома на листе. Далее сварные точки располагают с интервалом не более 30 толщин свариваемого листа.

Сварные точки выполняют начиная от первой, направляя горелку в направлении не схваченных точками участков. При нагреве кромок происходит их расхождение, однако при охлаждении, следующем после плавления, происходит усадка, вызывающая сближение кромок.

Не следует вначале соединять точками два конца сварного шва, а затем выполнять промежуточные точки, так как при этом будет возникать расширение в противоположных направлениях, которое приведет к деформации кромок, вызывающей либо их перекрещивание, либо изменение уровня расположения.

При сварке точками замкнутого шва прямоугольной формы вначале выполняют точки на двух наиболее плоских сторонах, расположенных противоположно друг другу, а затем на двух других более выпуклых сторонах, так как в результате неизбежного защемления деформация, вызванная удлинением, будет временно акцентироваться в центре.

При сварке без присадочного металла расплав каждой кромки может с трудом соединяться друг с другом. В таком случае нужно немного поднять горелку, что обычно приводит к образованию единого расплава металла. Следует дать сварной точке затвердеть до ее почернения.

Если нарушился уровень расположения кромок или кромки, не прихваченные точками, налезают друг на друга, нужно подрихтовать последнюю точку. При слишком толстых не соединенных точками кромках необходимо полностью охладить последнюю точку, что приведет к максимальной усадке металла. Если и этого окажется недостаточно, следует произвести сварку более близко расположенными точками, расплавляя небольшие капли присадочного металла.

После точечного прихвата следует произвести подрихтовку всей линии стыка, соединенного сварочными точками.

Сварка на горизонтально располагаемых деталях кузова

Для выполнения такой сварки, так же как и для прихватки точками, на горелку устанавливают сопло, соответствующее толщине сварки. Нормальным расходом газа считается 100 л/ч на 1 мм толщины сварки. Для меньшей горелки принимают и меньший расход. На практике стандартный расход составляет 50–70 л, ведь листовая обшивка кузовов легковых автомобилей имеет толщину менее 1 миллиметра.

Чтобы удлинение зоны жидкого расплава, расположенного с ним в непосредственной близости, не вызывало расхождения металла, начинают сварку с внутренней части шва и непрерывным швом направляются к краю листа, т. е. выполняют закраину. Затем производят сварку от начала закраины в направлении второго конца свариваемых листов. Если требуется заварить трещину, то конец трещины играет роль закраины.

Если вырез, который подлежит сварке, имеет форму угла, сварку начинают с вершины угла и ведут ее в направлении одного края, а затем другого. Если сваривают детали, образующие отверстие посередине панели, то сваривают попарно две противоположные стороны. Перед сваркой производят тщательную регулировку пламени, а затем подводят его на расстояние около 1 мм до поверхности металла. Сопло наклоняют под углом ≈45° к оси сварного шва. Как только металл расплавится, горелку равномерно перемещают без смещения в боковом направлении. Поддерживают нормальное плавление металла путем изменения скорости подачи и корректировки угла наклона горелки.

При увеличении наклона сопла проникновение зоны расплавленного металла уменьшается. Поэтому при сварке угол наклона сопла изменяется в пределах 15–45°. Во всех случаях надо иметь наготове пруток присадочного металла, чтобы заполнить случайно образовавшееся при сварке отверстие.

С внутренней стороны сварной шов должен представлять собой тонкую линию непрерывно расплавленного металла. Сварной шов должен иметь небольшую ширину (в пределах 3–4 толщин свариваемого листа). После сварки металлу дают охладиться, не смачивая его. Сварные швы и их закраины необходимо затем отрихтовать, следя за тем, чтобы металл сильно не вытягивался.

Вертикальная сварка двойным швом

Этот тип сварки с высокой надежностью подходит лишь для сварки внутренних деталей, например лонжеронов. Применяют сопло с расходом 60 л/ч. Для прихватывания сварными точками зазор между листами принимают равным двум толщинам. Горелку удерживают под углом около 30° к горизонтали, а присадочный металл – под углом 20° к горизонтали.

В отличие от других способов, сварку здесь начинают с создания отверстия. Затем начинают подачу горелки и присадочного металла. Отверстие необходимо сохранять в течение всего процесса сварки. Таким образом, расплавленный металл удерживается отверстием в процессе затвердевания, проникновение расплавленного металла в шов уверенное.

Сварка по внутреннему углу

Горелку перемещают в том же направлении, что и при левой сварке. Устанавливают сопло с расходом 125 л/ч. Сопло наклоняют под углом 45° и удерживают его в плоскости, проходящей через биссектрису внутреннего угла. Присадочный металл располагают симметрично под тем же углом и перемещают по небольшому участку круговой дуги, чтобы заполнить сварной шов вдоль вертикального листа, а затем остальную часть шва. Это делается для компенсации стекания жидкого металла на горизонтальный лист, в результате чего на вертикальном листе могут образовываться желобки, а иногда и отверстия.

Для равномерной плавки двух соединяемых кромок можно корректировать расположение сопла горелки. Для облегчения работы каждый раз, как только возможно, свариваемые детали располагают так, чтобы поверхность жидкого металла сварного шва располагалась горизонтально.

Сварка по наружному углу

Перемещение горелки при данном способе производится так же, как и при левой сварке. Используют сопло с расходом 75 л/ч. Свариваемые листы располагают так, чтобы их края образовывали фаску. При возможности следует размещать свариваемые детали так, чтобы фаска располагалась плашмя. В противном случае необходимо удерживать сопло горелки почти горизонтально, что задерживает расплавленный металл.

Этот способ сварки можно практиковать с присадочным металлом или без него. Но сварной шов трудно подвергается рихтовке, следовательно, кромка шва останется деформированной.

Назад: Сварка для сада и огорода

Дальше: Сварка металлических печей