Книга: Сварочные работы. Практическое пособие

Назад: Основные методы сварки металлоконструкций

Дальше: Сварка металлических лестниц

Сварка на стройплощадке

Где же еще использовать сварочный аппарат, как не на стройплощадке! На самом деле, применение ему найдется в разных отраслях, и предложенные в данном разделе проекты – яркий тому пример. И все же обзор изготовления сварных конструкций мы начнем именно с тех работ, с которыми сварщику приходится сталкиваться чаще всего.

Оконная решетка

В качестве тренировки попробуем что-нибудь совсем простое. Например, решетку на окно садового домика или городской квартиры. Обычно она имеет прямоугольную форму с размерами 1045 × 1010 мм и изготовлена из арматурного прута. Но размеры вы выбираете, разумеется, исходя из параметров конкретного строения.

Шаг первый: размечаем и нарезаемзаготовки. Решетка может закрывать полностью оконный проем, тогда она крепится к внешней плоскости стены и имеет несколько больший размер, чем у проема. Но чаще ее делают такой, чтобы она помещалась внутрь проема, прилегая к оконной раме или находясь от нее на небольшом расстоянии. В таком случае она и крепится в оконном проеме, и имеет соответствующий ему размер.

Исходя из этого, размечаем арматурные прутья и нарезаем заготовки с помощью болгарки или обычной ножовки по металлу. Не спешите резать сразу все – подготовьте только 4 прута для внешней рамки. Может быть, когда вы закончите ее изготовление, у вас появятся новые идеи насчет того, какой именно решеткой ее заполнить.

Шаг второй: варим рамку. Разложите заготовки на земле и выровняйте их по угольнику. Желательно зафиксировать их положение, например, струбцинами, оставив не скрепленным только один узел, с которого будете начинать работу (рис. 55, а). Не спешите сразу варить: сделайте несколько швов на ненужном обрезке прута. «Пощупайте» этот конкретный металл электродом, почувствуйте, какой длины для него необходимо держать дугу.

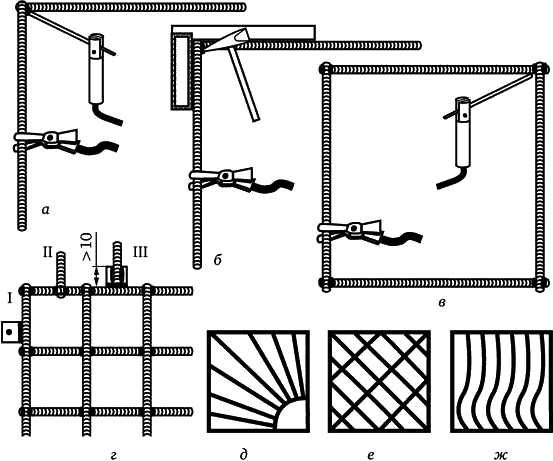

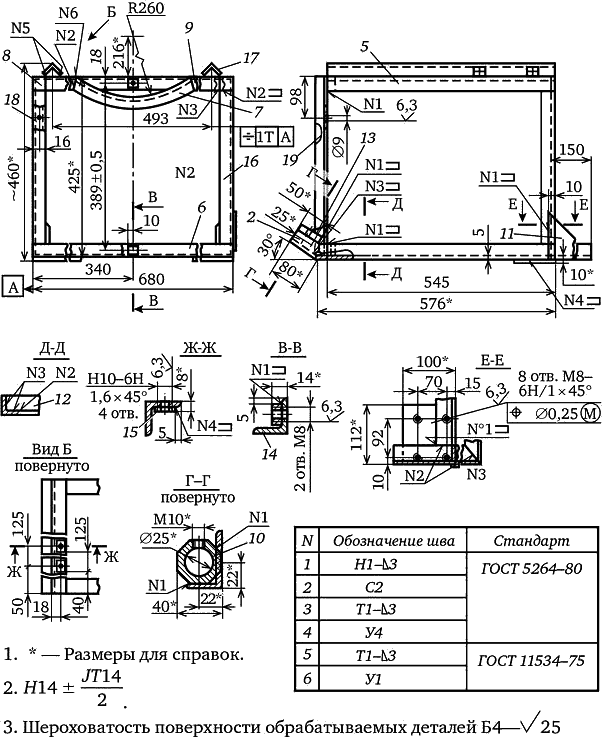

Рис. 55. Простая сварная решетка:

а – прихватывание первого узла; б – обивка шлака и контроль прямоугольности; в – обваривание рамы; г – монтаж кронштейнов крепления решетки; д – ж – разные формы рисунка оконных решеток

Перед тем как сваривать изделие, необходимо прихватить его основные части. Переходим к первому узлу решетки и стыкуем один прут с другим. Не задерживайте дугу: просто поставьте крепкую каплю сварки. Сбейте молоточком шлак (рис. 55, б). Если после этого конструкция держится, можете смело прихватывать следующий прут. Оббейте шлак и переходите к следующему.

В результате получилась прямоугольная рамка. Теперь возьмите угольник и проверьте ровность конструкции. Полезно также замерить диагонали рамки – если они равны, то конструкция получилась действительно прямоугольной. Если же ее перекосило, подогните. Не бойтесь сломать рамку – даже одна капля сварки выдерживает нагрузку в 300 кг. А если и сломали, значит, плохо сварили, надо переделать. Проверьте снова, и если углы ровные, окончательно обварите прутья в узлах (рис. 55, в).

Шаг третий: развариваем решетку. Итак, получилась прочная прямоугольная рама. Теперь нужно разметить места, где будут прутья решетки. Они могут быть как ровными, так и фигурными (рис. 55, д – ж). Самая простая фигура – это дуга. Выгнуть прутья дугой несложно, особенно, если сделать шаблон. Можно гнуть пруты, зафиксировав один конец, вокруг пня или толстого ствола дерева. Главное, чтобы все заготовки получились одинаковыми.

Разметив сетку на раме с помощью мела, начинайте заполнять раму. Не приваривайте все прутья сразу. Прихватите один, сбейте шлак и только потом приваривайте. Так же со следующим. Вначале наварите все прутья одного направления, затем приступайте к заполнению в другом направлении, и уже после этого прихватите пересечения прутьев во внутренних узлах.

Шаг четвертый: привариваем кронштейны. Для закрепления к плоскости стены здания к решетке необходимо приварить кронштейны в виде стальных пластин с отверстиями для болтов (рис. 55, г, I). Если же решетка крепится в проеме, есть разные варианты ее закрепления.

В любом случае в проеме высверливают или выбивают отверстия, в которые вставляют отрезки тех же арматурных прутьев или аналогичный стальной крепеж. Далее можно приварить их просто к решетке (рис. 55, г, II), а можно – к кронштейнам. Как правило, последний вариант крепления смотрится более аккуратно. В таком случае отверстия в последних не нужны, а длина их должна быть достаточной (не менее 10 мм), чтобы приварить к ним закрепленный в стене крепеж, который будет прочно удерживать решетку (рис. 55, г, III).

В завершение работ отбейте с кронштейнов шлак и подождите, пока сварные швы остынут. После этого решетку можно покрасить.

Монтаж заземления

Заземляющим устройством называется конструкция из электропроводящих материалов, служащая для отвода электрического тока в землю. Ее основными конструктивными элементами являются заземлители и заземляющие проводники. При этом заземлителем называется проводник или совокупность металлических соединенных между собой проводников (электродов), находящихся в соприкосновении с землей. Заземляющим проводником называется проводник, соединяющий заземляемые части электрооборудования с заземлителем.

Заземлитель закапывают таким образом, чтобы он достигал влажных слоев почвы и находился на расстоянии не менее 5 м от дорожек или крыльца. Его обносят оградой не менее 4 м в радиусе для защиты людей от шагового напряжения, возникающего в момент отвода молнии в землю. Заземление надо выполнять на основании измерений удельного сопротивления грунта, на котором стоит дом, и соответствующих расчетов для определения количества и поперечного сечения электродов, глубины их залегания в грунт. При этом разброс в значениях удельного сопротивления почвы весьма значителен – от 150–200 Ом (смешанный грунт) до 3000 Ом (скальные грунты). Нужно помнить, что в летнее время верхний слой земли часто пересыхает, что увеличивает сопротивление заземлителя.

При устройстве заземления необходимо, чтобы защищенное помещение имело контур заземления, не выходящий за пределы этого помещения. Контур заземления должен быть замкнутым, т. е. охватывающим все помещение. В качестве контура заземления не рекомендуется использовать элементы отопления, металлические конструкции здания.

Если уровень подпочвенных вод низкий, грунт сухой, то конструкция заземлителя может представлять собой один, два или три металлических стержня длиной 2–3 м или трубы (лучше всего оцинкованные) такой же длины. Стержни вбивают вертикально в землю и на глубине не менее 1,5 м с помощью сварки соединяют перемычкой, имеющей сечение 50–100 мм2. К середине перемычки приваривают токоотвод (рис. 56). Сопротивление всей конструкции от потребителя до заземления не должно превышать 10 Ом.

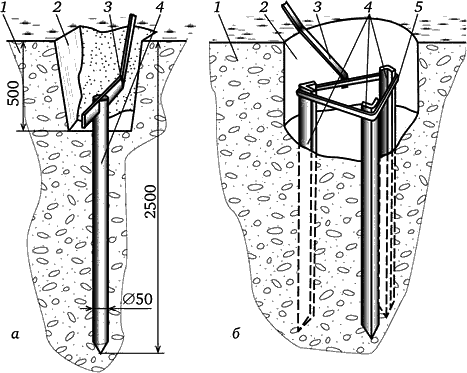

Рис. 56. Монтаж заземления:

а – с одним заземлителем; б – с тремя заземлителями: 1 – грунт; 2 – траншея; 3 – заземляющий проводник; 4 – заземлители; 5 – перемычка

При высоте грунтовых вод менее 1,5 м, а также на торфяниках делают горизонтальные заземлители – на глубину не менее 0,8 м укладывают металлические трубы, уголки, полосовую сталь и пр.

Заземлителем может быть и сам токоотвод, уложенный на глубину не менее 1 м. Чем больше его длина в земле, тем надежнее будет работать молниезащита.

Соединения заземляющей проводки должны обеспечивать надежный контакт. Эти присоединения, а также соединения стальных проводников в земле необходимо осуществлять сваркой внахлестку. Длина нахлестки принимается равной двойной ширине при прямоугольном сечении и 6-кратному диаметру при круглом.

Болтовые соединения следует допускать лишь как исключение в местах, где при монтаже отсутствует электроэнергия, а также при присоединениях хомутами к трубопроводам.

Сварка монтажных соединений сборных железобетонных элементов

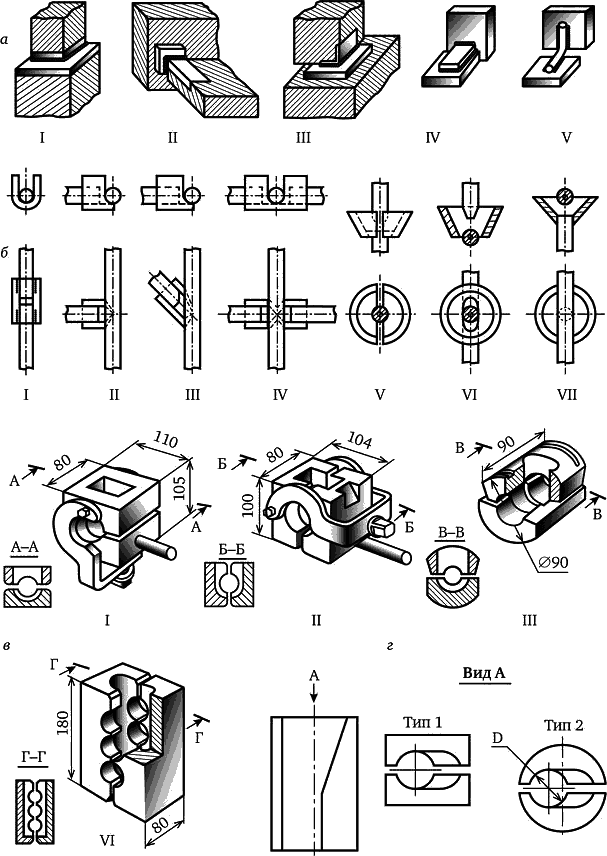

Примеры монтажных сборных сварных соединений железобетонных элементов приведены на рис. 57, а. В основном при выполнении сварочных работ на открытом воздухе используют ручную дуговую сварку покрытыми электродами. При выполнении стыковых соединений стержней при монтаже, а также при изготовлении каркасов монолитного железобетона применяют преимущественно ванную сварку. При этом между торцами свариваемых стержней ванна расплавленного металла сохраняет жидкое состояние на протяжении всей сварочной операции. Сварку можно выполнять при горизонтальном и вертикальном положениях стержней, расположенных под любым углом друг к другу. На рис. 57, б приведены примеры подготовки соединений для ванной сварки с остающимися стальными формами.

При сварке встык (рис. 57, б, I), под углом (рис. 57, б, II, III) и с пересечением стержней, расположенных в горизонтальной плоскости (рис. 57, б, IV), разделку торцов не проводят. Сварку, как правило, выполняют ручной дуговой сваркой покрытыми металлическими электродами.

Вертикальные стыки обычно выполняют также ручной дуговой сваркой с применением чашеобразных стальных форм. Торец верхнего стержня обязательно имеет скос (рис. 57, б, V). Сборка под сварку пересекающихся стержней показана на рис. 57, б [VI], [VII].

Для стыков горизонтальных стержней применяют формы с разъемом как в горизонтальной (рис. 57, в, I, III), так и в вертикальной (рис. 57, в, II, IV) плоскости. Закрепляют их на стержнях накидной скобой, шарнирно соединенной с одной из половин.

Для стыков вертикальных стержней используют формы из двух половин с разъемом в вертикальной плоскости (рис. 57, г).

Рис. 57. Cварка монтажных соединений сборных железобетонных элементов:

а – монтажные сварные соединения; б – сварные соединения арматуры, выполненные ванным способом; в – инвентарные медные формы для сварки стыковых соединений вертикальных стержней диаметром 20–36 мм; г – инвентарные составные медные формы с канавками для сварки стыковых соединений горизонтальных стержней

Соединение труб с трубной решеткой при ремонте водогрейного котла

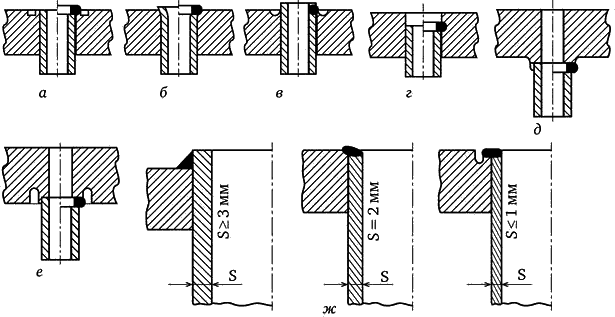

Сварка соединений труб с трубной решеткой является весьма ответственной операцией. Приемы конструирования и выполнения сварных соединений «труба – трубная решетка» имеют целью:

● вывести зону сварного соединения из жесткого контура трубной доски (рис. 58, а, в, д, е);

● расположить сварное соединение ближе к середине толщины трубной решетки, где напряжения изгиба минимальны (рис. 58, г);

● сопроводить сварку технологическими приемами, снимающими остаточные напряжения, например развальцовкой соединения перед сваркой и после нее (рис. 58, б).

Иногда используют более простые виды соединений. В этих случаях, чтобы применить угловые швы, торцы труб располагают в плоскости зеркала решетки или с небольшими отклонениями от этой плоскости.

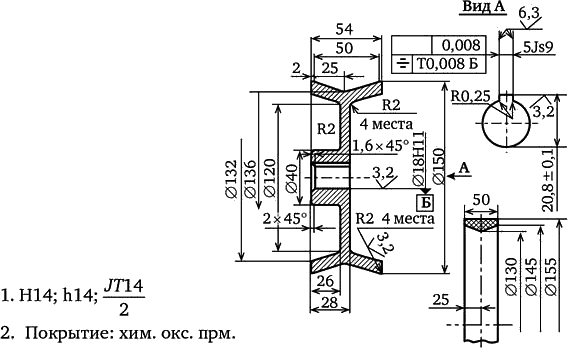

В зависимости от толщины трубы могут быть рекомендованы варианты соединений, показанные на рис. 58, ж.

Рис. 58. Варианты соединения труб с трубными решетками

Строительная техника

Какое бы строительство вы ни задумали, при капитальных работах без бетономешалки не обойтись. Пожалуй, самая тяжелая работа на стройке – это ручной замес раствора для кладки и особенно бетона, в который приходится добавлять довольно много щебня. Скорость возведения стен и отливки бетонных элементов конструкции определяется скоростью ручного замеса.

Конечно, сейчас несложно найти в продаже любую технику. Но при известных навыках можно соорудить весьма эффективную небольшую бетономешалку или даже подъемный кран, которые прослужат вам много лет. И будьте уверены: когда вы завершите строительные работы на своем подворье, многие соседи захотят взять вашу технику в аренду!

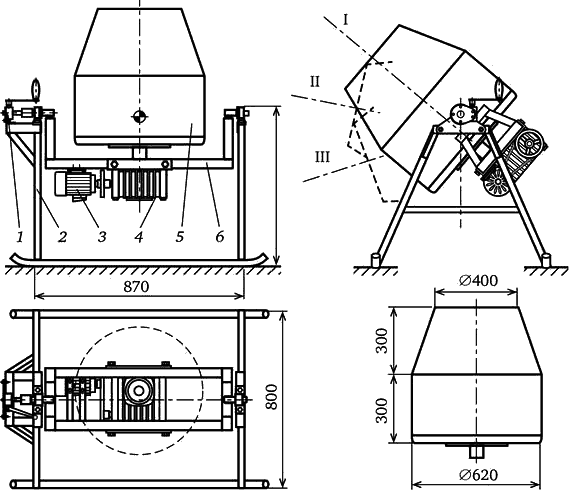

Дачная бетономешалка

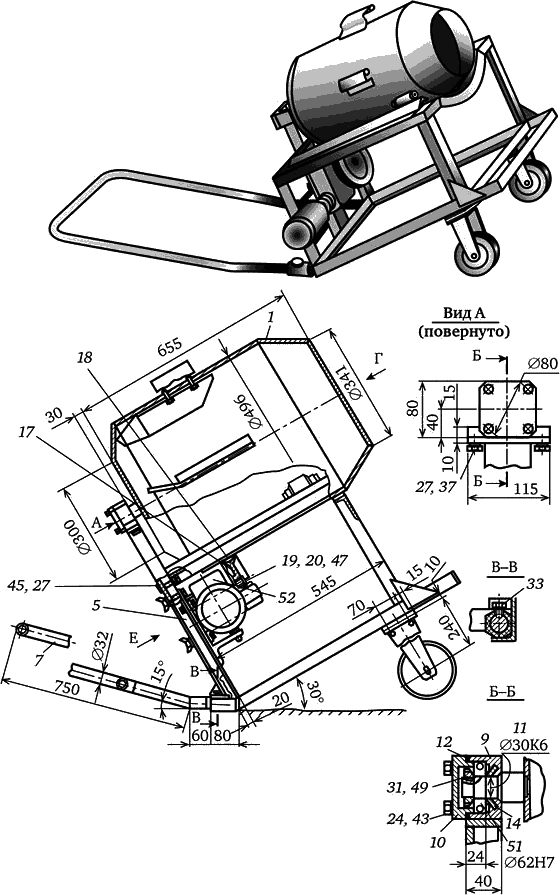

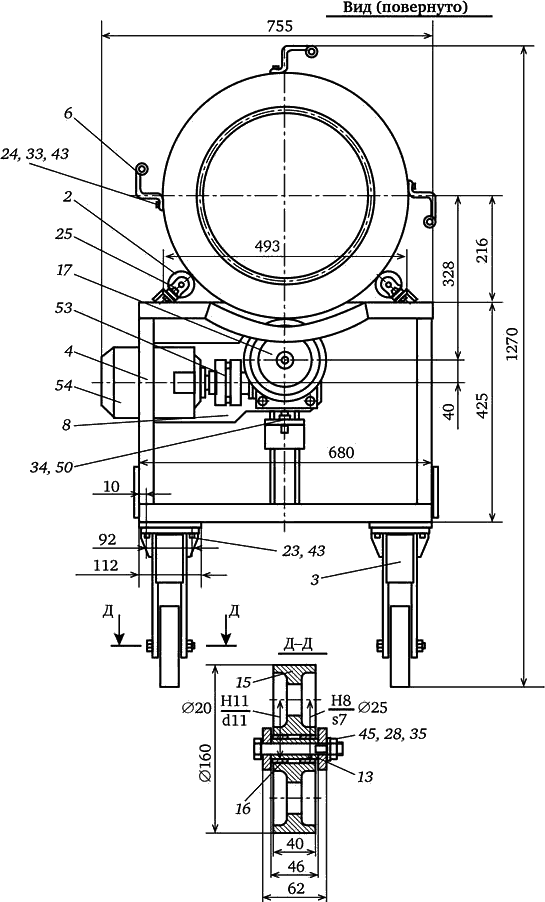

Общий вид и сборочный чертеж дачной бетономешалки представлены на рис. 59. Основным узлом бетономешалки является барабан (рис. 60), который консольно располагается над каркасом (рис. 62) и опирается на два ролика (рис. 61). К каркасу крепят два колеса и рычаг (см. рис. 59). Рычаг предназначен для транспортировки бетономешалки и выгрузки готового раствора.

Крутящий момент на барабан передается от электродвигателя мощностью 0,55 кВт через стандартный червячный редуктор Р4У-40–20 с помощью силы трения между барабаном и шиной ролика. Ролик и шина изображены на рис. 63. Работает бетономешалка следующим образом.

Перемешиваемые компоненты помещают в нужной пропорции в барабан и включают электродвигатель. После перемешивания с помощью транспортного рычага барабан наклоняют и готовый раствор выливается в подставленную тару.

Использование бетономешалки позволяет механизировать процесс приготовления раствора и изготавливать его порционно, что очень удобно при индивидуальном строительстве.

Легкая бетономешалка

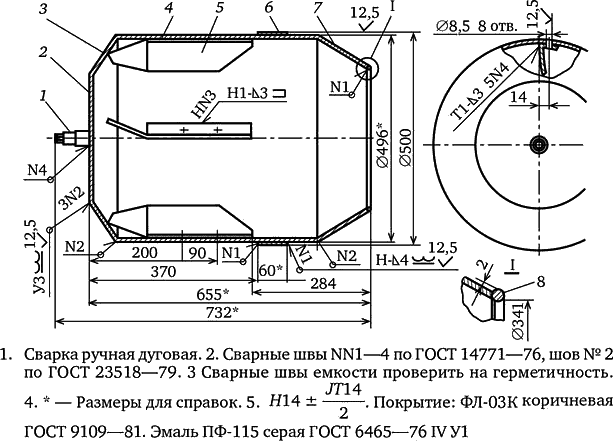

При конструировании данной бетономешалки (рис. 64) ставилась задача сделать ее не слишком большой и тяжелой, но в то же время достаточно производительной. Перевозить ее можно на прицепе легкового автомобиля, а на стройплощадке вдвоем ее нетрудно перенести и установить в любом удобном месте. Производительность – около 100 л (семь ведер по 15 л) готового бетона за один замес. Работает от сети 220 В и потребляет всего 200 Вт.

Несущую раму сваривают из прямоугольных и круглых труб, а поворотную платформу для бадьи – из стальных уголков. Бадья также сварная, из тонкостенных труб вентиляционных воздуховодов. Чтобы облегчить транспортировку бетономешалки к месту работы, бадью лучше сделать легкосъемной. В центре ее плоского днища нужно приварить фланец с втулкой, которая на шлицах просто насаживается на вылет вала редуктора.

Рис. 59. Бетономешалка дачная:

1 – барабан; 2 – ролик; 3 – вилка; 4 – каркас; 5 – стойка; 6 – ручка; 7 – рычаг; 8 – кронштейн; 9 – корпус; 10 – крышка; 11 – втулка; 12 – прокладка; 13 – втулка; 14 – кольцо; 15 – колесо; 16 – втулка; 17 – ролик; 18 – шина; 19 – шайба; 20–30 – болты крепежные; 31–37 – гайки крепежные; 38–49 – шайбы; 50 – опора; 51 – подшипник № 11205; 52 – редуктор Р4У-40–20–3–1–1; 53 – муфта; 54 – электродвигатель 4АМАЕ71В4

Рис. 60. Барабан:

1 – ось; 2 – диск; 3 – конус; 4 – цилиндр; 5 – лопасть; 6 – обечайка; 7 – конус; 8 – кольцо

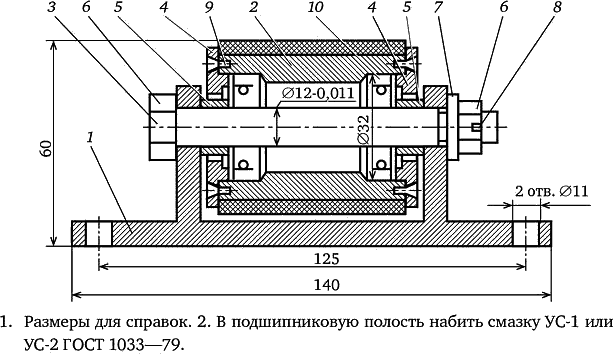

Рис. 61. Ролик:

1 — корпус; 2 — ролик; 3 — ось; 4 — крышки; 5 — втулки; 6 — гайки; 7 — шайба; 8 — шплинт; 9 — винты; 10 — подшипник № 80201

Рис. 62. Каркас:

1–9, 12, 16–19 – уголки 32 × 32; 10 – бобышка; 11–13 – ребра; 14, 15 – плиты

Для привода бадьи можно применить готовый червячный редуктор типа 2Ч-63. Передача от электродвигателя к редуктору – клиноременная. Ремень и оба шкива – от стиральной машины «Сибирь». Скорость вращения выходного вала редуктора и бадьи – около 20 об/мин. Асинхронный трехфазный электродвигатель мощностью 200 Вт подключают к однофазной сети с помощью фазосдвигающего и пускового конденсаторов.

Рис. 63. Ролик и шина к нему

Рис. 64. Бетономешалка:

1 – редуктор механизма поворота бадьи; 2 – рама; 3 – электродвигатель; 4 – редуктор; 5 – бадья; 6 – поворотная платформа: I – рабочее положение; II – загрузка; III – выгрузка

Двигатель и редуктор привода установлены на болтах снизу поворотной платформы, которая служит для опрокидывания бадьи при выгрузке готового бетона. В механизме поворота платформы удобно использовать червячный редуктор для разведения тормозных колодок автомобиля КАМАЗ или аналогичный. Это позволит зафиксировать положение бадьи под любым углом наклона, необходимым для перемешивания, загрузки песка, цемента и гравия или выгрузки готового бетона.

Подъемный кран

Тот, кто сам строил жилой дом, дачу или садовый домик, знает, как трудно и сложно монтировать фундамент, стены, перекрытия и другие тяжелые элементы конструкции. Чтобы передвинуть блоки фундамента на несколько метров в сторону строительной площадки и опустить их в траншею, требуется усилие многих рабочих рук. А ведь можно при выполнении этих работ обойтись одним транспортабельным подъемным устройством.

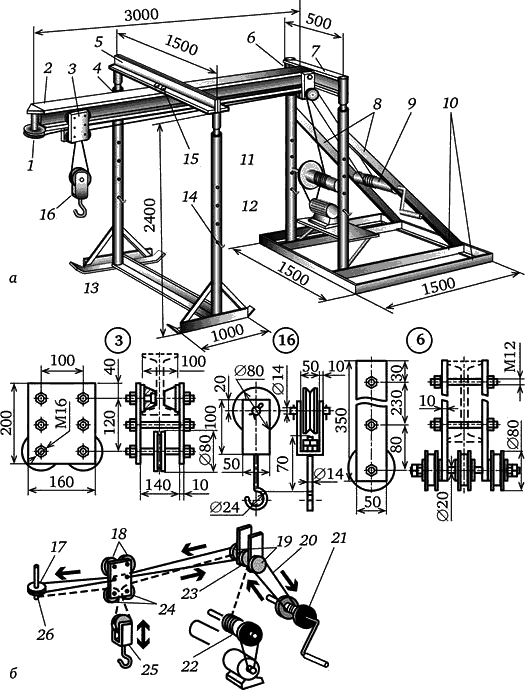

Такой легкий строительный кран (рис. 65) предназначен для использования при ремонте жилых домов в сельской местности и при строительстве домика на садовом участке. С его помощью можно переносить груз на расстояние до 3 м, поднимать на высоту до 2 м и опускать на глубину 2,5 м. Механизм следует рассчитывать на монтаж конструкций весом до 300 килограммов.

Кран состоит из горизонтальной балки – стрелы (по ней движется крановая тележка) и вертикальных опорных стоек, выполненных из стальных труб, к которым прикреплены горизонтальные балки. Кран разборный, что позволяет передвигать его с места на место.

Рис. 65. Легкий строительный кран:

а – конструкция; б – схема механизма подъема и перемещения груза; 1 – блок; 2 – стрела крана; 3 – крановая тележка; 4 – телескопическая стойка; 5 – спаренные уголки; 6 – блоки основания стрелы; 7 – двутавровая балка; 8 – подкосы; 9 – лебедка перемещения крановой тележки; 10 – грузовая рама; 11 – лебедка подъемного механизма; 12 – электрический привод лебедки; 13 – уголок стойки; 14 – шпильки фиксации телескопической стойки; 15 – болты М16; 16 – подъемный крюк в сборке с блоком; 17 – блок конца стрелы; 18 – шпилька крепления троса на крановой тележке; 19 – блоки основания стрелы механизма перемещения крановой тележки; 20 – трос, перемещающий крановую тележку; 21 – барабан; 22 – лебедка подъемного механизма; 23 – блок основания стрелы подъемного механизма; 24 – блоки крановой тележки; 25 – блок крюка; 26 – узел закрепления подъемного троса

Стойки выполнены из труб ∅ 140 мм. Высоту их можно увеличивать до 3 м с помощью телескопических входящих труб. Последние фиксируются в направляющих трубах шпильками. Чтобы стойки не проваливались в грунт, к основанию приварены уголки. К верхней части опор приварена горизонтальная балка – два соединенных вместе уголка 100 × 65 × 10 мм. К ней снизу крепится на четырех болтах горизонтальная направляющая – двутавровая балка № 20, имеющая размеры 200 × 100 × 5,2 мм, длиной 3000 мм, по которой движется крановая тележка.

Вторая пара опор для направляющей состоит из двух вертикальных труб, соединенных сверху и снизу. Для большей устойчивости к ним приварены две наклонные опоры, связывающие, в свою очередь, стойки с прямоугольной рамой. Последняя препятствует опрокидыванию крана, так как служит основанием для укладывания противовеса – мешков с песком или бетонных блоков.

Важная особенность консольного крана – его управление. Вся система тросов и блоков подъемного устройства приводится в действие электродвигателем. Но тележку перемещают ручной лебедкой с помощью троса. Один конец его закрепляется на тележке, затем через блок трос подходит к барабану, делает пять витков и, вновь пропущенный через блоки у основания и у конца стрелы, закрепляется на крановой тележке.

Крюк поднимается тросом, закрепленным одним концом на лебедке и проходящим последовательно блоки основания, стрелы и крановой тележки; затем трос опускается вниз, образует петлю, на которую подвешен блок с крюком, и через блок крановой тележки закрепляется на конце стрелы.

Подобная конструкция подъемного устройства может быть смонтирована без опорных стоек в гараже. С помощью такого тельфера удобно вынимать двигатель автомобиля.

Для подъемного устройства привод можно осуществлять и обычной ручной лебедкой, что обеспечит крану полную автономию. В любом случае груз можно поднять или опустить ниже нулевой отметки (в котлован или траншею).

Перед тем как приступать к работе, следует тщательно проверить прочность узлов и опор. Стоять под стрелой не разрешается – это основное правило техники безопасности на любой стройке.