Книга: Сварочные работы. Практическое пособие

Назад: Технология газовой сварки

Дальше: Техника безопасности при газопламенной обработке

Кислородная резка металла

Процесс кислородной резки металлов основан на способности металла сгорать в струе технически чистого кислорода и удалении этой струей образующихся продуктов горения.

Резка начинается с нагрева металла в начале реза подогревающим пламенем резака до температуры воспламенения металла в струе кислорода. Металл сгорает с выделением тепла, которое передается через образовавшийся шлак нижележащим слоям; происходит сгорание металла по всей толщине разрезаемого листа с образованием узкой щели (реза). Образующиеся в процессе резки окислы и шлаки удаляются из реза струей кислорода, а также под действием силы собственного веса.

Различают поверхностную (срезается поверхностный слой металла), разделительную (металл разрезается на части) и копьевую (в металле прожигается глубокое отверстие) кислородную резку.

По характеру применяемого подогрева резка подразделяется на кислородную, кислородно-флюсовую, кислородно-дуговую, плазменно-кислородную и другие виды.

Сущность процесса кислородной резки

Кислородная резка металлов возможна благодаря тому, что малоуглеродистая сталь, нагретая до температуры, близкой к температуре плавления (1300–1400 °C), способна интенсивно сгорать в струе технически чистого кислорода. При кислородной резке для нагревания металла применяется такое же пламя, как и при сварке. Сначала нагревают небольшой участок металла, намеченный линией разреза, а затем на нагретое место направляют струю кислорода, перемещая одновременно подогревательное пламя дальше по линии разреза. Металл сгорает в струе кислорода, и по всей толщине разрезаемого металла образуется узкая щель. Соседние участки металла нагреваются сравнительно мало.

При сгорании металла образуются жидкие шлаки, которые выдуваются струей кислорода. При перемещении подогревательного пламени и струи кислорода по размеченной линии процесс резки происходит непрерывно. Кислородная резка проста, не требует сложного оборудования и поэтому имеет широкое применение при сборке санитарно-технических деталей.

Для сгорания 1 кг железа теоретически требуется от 0,29 до 0,38 м3 кислорода в зависимости от того, какой окисел получается при горении – FeO или Fе3О4. Практический расход кислорода может сильно отличаться от теоретического, так как в шлаках присутствуют оба окисла в различных соотношениях, часть металла удаляется из разреза в расплавленном состоянии, часть кислорода расходуется на выдувание жидкого металла и шлаков, а также теряется в окружающую среду. Для резки применяют технический кислород чистотой 98,8–99,7 %. С понижением чистоты кислорода на 1 % его расход на 1 м длины резки возрастает на 25–35 %, а время резки – на 10–15 %. Это особенно заметно при резке стали больших толщин. Применять для резки кислород чистотой ниже 98 % нецелесообразно, так как поверхность реза получается недостаточно чистой, с глубокими рисками и трудноотделяемым шлаком.

Для резки металла кислородом необходимы следующие условия:

● температура горения металла в кислороде должна быть ниже температуры плавления, иначе металл будет плавиться и переходить в жидкое состояние до того, как начнется его горение в кислороде;

● образующиеся окислы металла должны плавиться при температуре более низкой, чем температура горения металла, и не быть слишком вязкими; в противном случае кислородная резка без применения специальных флюсов невозможна;

● количество тепла, выделяющееся при сгорании металла в кислороде, должно быть достаточно большим, чтобы обеспечить поддержание процесса резки. При резке стали около 70 % тепла, используемого для подогревания, выделяется при сгорании металла в кислороде и только 30 % подводится от подогревающего пламени;

● теплопроводность металла не должна быть слишком высокой, иначе, вследствие интенсивного теплоотвода, процесс резки может прерваться.

Перечисленным выше условиям наиболее полно отвечают чистое железо, низко– и среднеуглеродистые, а также низколегированные стали при содержании углерода до 0,3 %.

На температуру загорания, кроме состава металла, оказывает влияние также состояние поверхности металла, величина его кусков, давление и скорость потока кислорода. Шероховатая поверхность облегчает загорание металла в кислороде. Порошок железа может воспламеняться в чистом кислороде при температуре 315 °C, т. е. значительно более низкой, чем прокатанный металл. Металл на поверхности крупного куска стали загорается при температуре 1200–1300 °C. При давлении 25 кгс/см2 и скорости потока кислорода 180 м/с температура загорания углеродистой стали в кислороде снижается до 700–750 °C.

Среднеуглеродистые стали (углерод до 0,7 %) режутся хуже. Резка высокоуглеродистых сталей вообще проблематична, а при содержании углерода более 1 % вообще невозможна без специальных флюсов.

Высоколегированные стали тоже не поддаются кислородной резке. Возможна только кислородно-флюсовая резка с применением специальных флюсов или плазменно-дуговая (с применением специального оборудования). Плазменно-дуговая резка применяется и для разделки алюминия и его сплавов, для которых кислородная резка исключена. Чугун не режется вследствие низкой температуры плавления и высокой температуры начала горения. Цветные металлы также не поддаются кислородной резке из-за высокой температуры плавления их оксидов и значительной теплопроводности.

Режимы резки

Основные показатели режима резки – это давление режущего кислорода и скорость резки, которые определяются толщиной разрезаемой стали. Величина давления кислорода зависит от конструкции резака, применяемых мундштуков, величины сопротивлений в кислородоподводящих коммуникациях и арматуре. На скорость резки влияют также: метод резки (ручной или машинный); форма линии реза (прямолинейная или фасонная); вид резки (разделочная, заготовительная с припуском на механическую обработку, заготовительная под сварку, чистовая).

Кислородную резку производят резаком, представляющим собой специальную сварочную горелку с дополнительным устройством для подвода к соплу кислорода. Резаки классифицируют по следующим признакам:

● вид резки – разделительная, поверхностная, кислородно-флюсовая;

● назначение – для ручной резки, механизированной резки, специальные;

● род горючего – для ацетилена, газов-заменителей, жидких горючих (пары бензина, керосина);

● принцип действия – инжекторные, безынжекторные;

● давление кислорода – высокого, низкого;

● конструкция мундштуков – щелевые, многосопловые.

Наибольшее применение имеют универсальные инжекторные ручные резаки со щелевыми мундштуками (см. рис. 22, е). Резак состоит из рукоятки, газоподводящих трубок, корпуса с вентилями и головки, в которую ввертываются мундштуки. Применяют два основных типа мундштуков: с кольцевым подогревательным пламенем, или щелевые, и многосопловые. Щелевые мундштуки состоят из внутреннего и наружного мундштуков, которые ввертываются на резьбе в головку резака или присоединяются к ней накидной гайкой. По кольцевому зазору между наружным и внутренним мундштуками поступает горючая смесь подогревательного пламени. По центральному каналу внутреннего мундштука подается струя кислорода, в которой сгорает разрезаемый металл.

Многосопловые мундштуки хорошо работают при высоких температурах и не дают обратных ударов пламени даже при сильном нагревании, но более трудоемки в изготовлении и потому стоят дороже.

Ориентировочные режимы ручной резки приводятся в табл. 27, а рекомендации по выбору мундштуков для резки на заменителях ацетилена – в табл. 28. Точнее режимы выбирают согласно технической документации на конкретный резак. Скорость ручной резки можно также приближенно определять по формуле:

vсв = 40 000/(50 + S) мм/мин,

где S – толщина разрезаемой стали, мм.

Техника ручной резки металла

Разрезаемый лист укладывают на подкладки, выверяют по горизонтали и, если нужно, закрепляют. Затем лист по линии реза очищают от окалины, ржавчины, грязи, которые уменьшают точность и ухудшают качество реза. Лист размечают, нанося на нем мелом или чертилками контуры вырезаемых деталей. Подбирают номера наружного и внутреннего мундштуков.

Резку обычно начинают с кромки листа. Если же нужно начать с середины листа (например, при вырезке фланцев), то сначала в листе прожигают кислородом отверстие, а затем вырезают нужную фигуру. Нагревают металл в месте, откуда ведут резку, а затем пускают режущую струю кислорода. Вслед за этим начинают перемещать резак по намеченной линии реза, прожигая металл на всю толщину. Если резку начинают с кромки, время начального подогрева металла толщиной 5–200 мм составляет от 3 до 10 с (при работе на ацетилене). При пробивке отверстия в листе струей кислорода это время увеличивается в 3–4 раза.

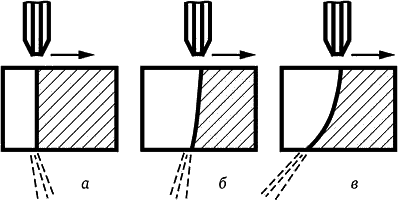

Резак следует перемещать равномерно. Если двигать его слишком быстро, то соседние участки металла не будут успевать нагреваться, кислородная струя будет отставать, образуются не прорезанные до конца участки и нарушится непрерывность резки. При слишком медленном перемещении резака кромки будут оплавляться и разрез получится неровным, с большим количеством шлака. О скорости резки можно судить по выбросу шлака (рис. 44).

Рис. 44. Характер выброса шлака:

а – скорость резки мала; б – оптимальная скорость; в – скорость резки велика

Мощность подогревающего пламени определяется условиями резки и должна увеличиваться с увеличением толщины металла. Для легированных сталей, а также при увеличении скорости резки мощность пламени должна быть больше, чем для низколегированных сталей и небольшой скорости резки. Но слишком увеличивать мощность подогревающего пламени тоже не следует, так как это ведет к излишнему расходу газов и оплавлению верхних кромок реза.

Состав подогревающего пламени тоже важен. При резке стали больших толщин подогревающее пламя следует регулировать с максимальным избытком горючего газа в смеси; это увеличивает длину факела и способствует прогреву металла на всю толщину.

Большое значение для резки имеет давление режущего кислорода. При недостаточном давлении струя кислорода не сможет выдуть шлаки из места реза и металл не будет прорезан на всю толщину. При слишком большом давлении увеличивается расход кислорода, а разрез получается менее чистым. Давление кислорода зависит от толщины разрезаемого металла, и его подбирают согласно документации на газовый резак (см. табл. 27).

При разрезании металла большой толщины или пакета листов торец металла в плоскости реза нужно хорошо подогреть, особенно в нижней части. Концентрация кислорода в режущей струе уменьшается по мере удаления от верхней кромки разрезаемого металла. Поэтому при резке металла толщиной свыше 300 мм очень важно увеличить ту длину струи, на протяжении которой концентрация кислорода остается высокой. Этому способствует оболочка из подогревающего пламени, факел которого окружает режущую струю и как бы сжимает ее. Чем длиннее этот факел, тем длиннее участок струи с высокой концентрацией кислорода и тем бóльшую толщину металла режет такая струя. Удлинение факела зависит от увеличения часового расхода горючего. Наибольшая длина режущей способности струи получается при расходе кислорода 80 м3/ч и ацетилена – 8 м3/ч.

В любом случае для обеспечения высокого качества реза расстояние между мундштуком и поверхностью разрезаемого металла необходимо поддерживать постоянным (табл. 29). Для этого многие резаки комплектуются направляющими тележками.

По окончании резки поверхность металла очищают стальной щеткой от окалины и остатков шлака. Наплывы, образующиеся на нижней кромке металла, срубают зубилом.

Деформация металла при резке

Вследствие неравномерного нагрева металла при резке происходят деформации, которые могут вызывать искажение формы детали и отклонение ее размеров от заданных. Для уменьшения деформаций необходимо:

● жестко закреплять вырезаемые детали с помощью упоров, шпилек, струбцин, эксцентриковых или пневматических зажимов, клиньев и пр.;

● оставлять перемычки (непрорезанные участки) между соседними частями листа, из которых вырезаются детали;

● резать крупногабаритные детали одновременно несколькими резаками;

● мелкие детали вырезать не из целого листа, а из предварительно нарезанных прямоугольных заготовок (карт);

● отдельные участки контура детали резать в такой последовательности, при которой деформации действовали бы в противоположных направлениях и по возможности взаимно уничтожались.