Книга: Сварочные работы. Практическое пособие

Назад: Материалы, применяемые при газовой сварке

Дальше: Техника выполнения сварных швов

Оборудование для газовой сварки

Оборудование для газовой сварки, наплавки и резки включает в себя источники газоснабжения (ацетиленовые генераторы или газовые баллоны), аппаратуру регулирования и защиты (вентили, редукторы, манометры, предохранительные устройства), соединительные рукава и универсальные или специализированные горелки.

Ацетиленовые генераторы

Ацетиленовый генератор – аппарат, предназначенный для получения газообразного ацетилена посредством разложения карбида кальция водой. Из 1 кг карбида кальция, в зависимости от размеров его кусков и степени чистоты, можно получить 235–285 дм3 ацетилена. Однако применение газогенераторов в быту и в небольших мастерских нецелесообразно: они более взрывоопасны, нежели баллоны, и потому в сварочном комплекте возрастает количество предохранительных устройств. Обслуживание их сложнее; подготовка к работе занимает гораздо больше времени, чем при работе с баллонами; отработанный ил сливают только в специальные ямы или бетонные хранилища. К тому же по завершении даже незначительных сварочных работ следует выработать весь загруженный объем карбида кальция – постепенно стравить ацетилен в атмосферу или дожечь его горелкой. Поэтому использование ацетиленовых генераторов оправдано только при промышленных объемах работ.

Баллоны

Баллон – это металлическая емкость для хранения и транспортирования газов в сжатом, растворенном и сжиженном состояниях.

Кислородный баллон, согласно ГОСТ 949–73, изготовлен из углеродистой (150У) или легированной (150JI) стали и имеет стальной цельнотянутый цилиндрический корпус с выпуклым днищем, на которое напрессован башмак (рис. 21, а). Вверху баллон заканчивается горловиной с резьбовым отверстием, в которое ввернут запорный вентиль. На наружную резьбу горловины баллона навернут предохранительный колпак.

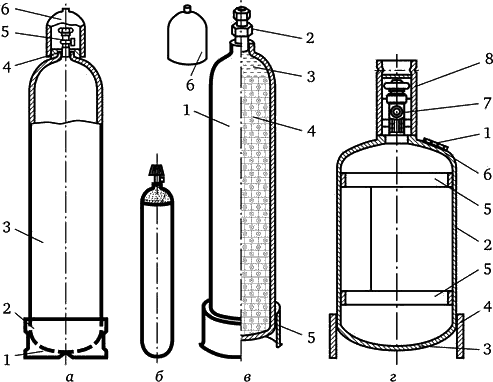

Рис. 21. Газовые баллоны для сварки:

а – кислородный баллон вместимостью 40 л (1 – днище; 2 – башмак; 3 – корпус; 4 – горловина; 5 – вентиль; 6 – предохранительный колпак); б – кислородный баллон вместимостью 10 дм3; в – ацетиленовый баллон (1 – корпус; 2 – вентиль; 3 – азотная подушка; 4 – пористая масса с ацетоном; 5 – башмак; 6 – предохранительный колпак); г – баллон для пропана вместимостью 55 дм3 (1 – табличка с паспортными данными; 2 – корпус; 3 – днище; 4 – башмак; 5 – подкладные кольца; 6 – горловина; 7 – вентиль; 8 – предохранительный колпак)

Высота стандартного баллона 40–150У составляет 1370 мм, диаметр 219 мм, толщина стенки 7 мм, вместимость 40 дм3, масса без газа 67 кг. Баллон рассчитан на рабочее давление 15,0 МПа (150 кгс/см2); испытательное давление составляет 22,5 МПа (225 кгс/см2). В полном баллоне объем кислорода, соответствующий атмосферному давлению и температуре 20 °C, составляет 6 м3.

Цвет баллона голубой, надпись черная.

Наряду с баллонами вместимостью 40 дм3, выпускаются и баллоны меньшей вместимости – 20; 10; 5 и 1 дм3 (рис. 21, б).

Вентиль кислородного баллона изготавливают из латуни, так как сталь активно корродирует в среде сжатого кислорода, а маховики и заглушки – из стали, алюминиевых сплавов и пластмассы.

Количество кислорода в баллоне приближенно определяют, решая следующую пропорцию: при атмосферном давлении (0,1 МПа) в баллоне находится 40 дм3 газа; если давление в баллоне равно 15 МПа, то до объема 40 дм3 можно сжать (40 × 15)/0,1 = 6000 дм3, или 6 м3, кислорода.

Ацетиленовый баллон большой емкости имеет такие же размеры, как и кислородный вместимостью 40 дм3 (рис. 21, в). Масса баллона без газа 83 кг, рабочее давление ацетилена 1,9 МПа (19 кгс/см2), максимальное давление 3,0 МПа (30 кгс/см2).

Ацетиленовый баллон заполняют пористой массой из активированного древесного угля, которую пропитывают ацетоном из расчета 225–300 г на 1 дм3 вместимости баллона. Ацетилен, хорошо растворяясь в ацетоне, становится менее взрывоопасным.

Более экономичны баллоны с литой пористой массой, способные вместить 7,4 кг растворенного ацетилена, тогда как баллоны с активированным углем – только 5 кг.

На баллоне с литой пористой массой ниже надписи «АЦЕТИЛЕН» красной краской нанесены буквы ЛМ. Такие баллоны поставляют с азотной подушкой.

При отборе ацетилена из баллона удаляется и часть ацетона в виде паров. Для уменьшения потерь ацетона во время работы необходимо располагать баллоны в вертикальном положении и отбирать ацетилен со скоростью, не превышающей 1,7 м3/ч.

В наполненном баллоне вместимостью 40 дм3 при рабочем давлении и температуре воздуха 20 °C объем газообразного ацетилена, соответствующий нормальным условиям, составляет 5,5 м3.

Цвет баллона белый, надпись красная. Отпускают ацетилен также в баллонах емкостью 1; 5; 10; 15 и 20 л.

Отличительной особенностью вентиля ацетиленового баллона является отсутствие маховика и штуцера. В корпусе вентиля имеется боковая канавка, в которую устанавливают штуцер ацетиленового редуктора, прижимая его специальным хомутом через кожаную прокладку. Такая конструкция вентиля не допускает случайной установки другого редуктора во избежание образования взрывоопасной смеси.

Еще одна отличительная особенность вентиля ацетиленового баллона состоит в том, что его открывание, закрывание и присоединение с его помощью редуктора к баллону осуществляются специальным торцовым ключом.

Для определения объема ацетилена баллон взвешивают до и после наполнения газом и по разности показателей и плотности ацетилена определяют объем газа, находящегося в баллоне. Например, масса баллона с ацетиленом 89 кг, порожнего – 83 кг. Масса ацетилена в баллоне: 89–83 = 6 кг. Плотность ацетилена при атмосферном давлении и температуре 20 °C составляет 1,09 кг/м3. Следовательно, объем ацетилена при этих условиях составляет 6/1,09 = 5,5 м3.

Баллоны для техническогопропана изготавливают из листовой углеродистой стали толщиной 3 мм согласно ГОСТ 15860–84. К верхней части сварного цилиндрического корпуса пропанового баллона приварена горловина, а к нижней – днище и башмак (рис. 21, г). В горловине имеется резьбовое отверстие, в которое ввернут латунный вентиль. Внутри баллона расположены подкладные кольца. Для защиты вентиля баллона от механического повреждения служит предохранительный колпак.

Высота баллона не более 1013 мм, диаметр (без обечайки усиления) 292 мм, масса без газа 22 кг, вместимость 50 л, рабочее давление 1,6 МПа (16 кгс/см2). Газ в баллоне находится в сжиженном состоянии.

Кроме того, выпускают пропановые баллоны вместимостью 27, 12 и 5 л. 50-литровый баллон содержит 21,4 кг сжиженного газа, 27-литровый – 11,4 кг, 5-литровый – 3,3 килограмма.

Кратковременный максимальный отбор газа не должен превышать 1,25 м3/ч, а нормальный во избежание замерзания вентиля – 0,6 м3/ч.

Цвет баллона красный, надпись белая.

Вентиль пропанового баллона мембранного типа делают из латуни (реже из стали). Он рассчитан на рабочее давление до 2,0 МПа (20 кгс/см2). Боковой штуцер корпуса вентиля имеет левую резьбу.

Газовые редукторы и манометры

Редуктор – устройство, предназначенное для понижения давления газа, поступающего из баллона, и автоматического поддержания заданного рабочего давления. Газовые редукторы осуществляют также регулирование рабочего давления и защиту баллона от обратного удара пламени, а манометры показывают давление газа в баллоне и на выходе из редуктора.

Газовые редукторы, согласно ГОСТ 13861–89, классифицируют по назначению (Б – баллонные, Р – рамповые, С – сетевые); виду редуцируемого газа (А – ацетиленовые, К – кислородные, М – метановые, П – пропан-бутановые); схеме регулирования (О, Д – одно-и двухступенчатые с механической установкой давления, З – одноступенчатые с пневматическим заданием рабочего давления). Различаются они и по принципу действия (прямого и обратного действия). В эксплуатации более удобны редукторы обратного действия, так как они компактны и просты по конструкции, надежны и безопасны в работе.

Редукторы отличаются друг от друга окраской корпуса (ацетиленовый – белого цвета, кислородный – голубого, пропановый – красного) и присоединительными устройствами для крепления их к баллону. Кислородный и пропановый редукторы присоединяют к баллонам накидными гайками соответственно с правой и левой резьбой. Ацетиленовые редукторы крепят к баллонам хомутом с упорным винтом.

Технические характеристики баллонных редукторов приведены в табл. 8 (см. с. 326).

Манометры представляют собой приборы для измерения давления газа. Их присоединяют к корпусу редуктора через прокладки из фибры и кожи с помощью резьбовых соединений с использованием гаечного ключа.

Каждый манометр должен иметь на циферблате обозначение того газа, для которого он предназначен. На кислородные манометры наносят надписи «Кислород» и «Маслоопасно», на ацетиленовые, водородные и пропановые – «Ацетилен», «Водород» и «Пропан» или символы О2, С2Н2, Н2 и С3Н8.

Рукава

Рукава (шланги) представляют собой гибкие трубопроводы, служащие для транспортирования газа к месту работы и подачи его в горелку. В зависимости от назначения резиновые рукава для газовой сварки подразделяют на три класса:

● I – для подачи ацетилена, городского газа, технического пропана и других горючих газов под давлением до 630 кПа (6,3 кгс/см2); окраска рукавов красная;

● II – для подачи жидкого топлива (бензин, уайт-спирит, керосин или их смеси) под давлением до 630 кПа (6,3 кгс/см2); окраска рукавов желтая;

● III – для подачи газообразного кислорода под давлением до 2,0 МПа (20 кгс/см2); окраска рукавов синяя.

Рукава изготавливают из резины, армированной слоями ткани. Кислородные рукава имеют внутренний и наружный слои из вулканизированной резины и несколько слоев из льняной или хлопчатобумажной ткани.

Рукава применяют при температуре окружающей среды от –35 до +50 °C. Для работы в северных широтах необходимы рукава из морозостойкой резины, сохраняющей свои свойства при температуре до –65 °C.

Рукава I и II классов имеют четырехкратный, а III класса – трехкратный запас прочности по отношению к рабочему давлению.

Рукава изготавливают с внутренним диаметром, равным 6,3; 8,0; 9,0; 10,0; 12,0; 12,5 и 16,0 мм. Рукава длиной 10 и 20 м поставляют в виде бухт. Оптимальная длина рукава 9–30 м. При ее увеличении возрастают потери давления газа.

Сварочные горелки

Основным инструментом газосварщика является сварочная горелка – устройство для смешения газов, формирования сварочного пламени и регулирования его вида и мощности. Сварочные горелки классифицируют по следующим признакам:

● способу подачи горючего газа и кислорода в смесительную камеру – инжекторные и безынжекторные;

● роду горючего газа – ацетиленовые, водородные, для газов-заменителей и жидких горючих;

● числу факелов – однопламенные и многопламенные;

● назначению – универсальные (сварка, резка, пайка, наплавка) и специализированные для выполнения одной операции;

● мощности пламени – горелки микромощности, малой, средней и большой мощности;

● способу применения – ручные, машинные.

В безынжекторных горелках горючий газ и кислород поступают в смеситель под одинаковым давлением. Инжекторные горелки имеют устройство, обеспечивающее подачу горючего газа низкого давления в смесительную камеру за счет всасывания его струей кислорода, подводимого под более высоким давлением. Это устройство называется инжектором, а явление подсоса – инжекцией. Наиболее эффективны инжекторные горелки, отличающиеся высокой безопасностью, простотой обслуживания, надежностью работы и универсальностью.

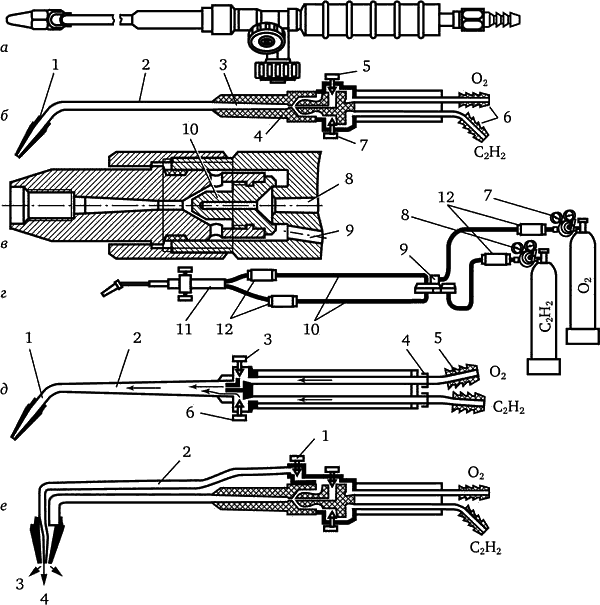

На рис. 22, а – в представлены схема инжекторной горелки и конструкция инжекторного устройства. Кислород из баллона под рабочим давлением через ниппель, газоподводящую трубку и вентиль поступает в сопло инжектора. Выходя из сопла с большой скоростью, он создает разрежение в ацетиленовом канале, в результате чего ацетилен, проходя через ниппель, трубку и вентиль, подсасывается в смесительную камеру. В этой камере образуется горючая смесь, которая, проходя через наконечник и мундштук, сгорает на выходе из горелки, образуя сварочное пламя.

Для нормальной работы инжекторных горелок необходимо, чтобы давление кислорода составляло 150–500 кПа (1,5–5,0 кгс/см2), а давление ацетилена – 3–120 кПа (0,03–1,2 кгс/см2). Устойчивое горение пламени достигается при скорости истечения горючей смеси 50–170 м/с.

На рис. 22, д представлена схема безынжекторной горелки. Вместо инжектора у нее – смесительная камера наконечника. При подключении безынжекторной горелки к газовым баллонам применяют редуктор, автоматически поддерживающий равенство рабочих давлений кислорода и ацетилена (рис. 22, г).

Рис. 22. Горелки:

а – в – инжекторная (общий вид, конструкция горелки и инжектора; 1 – мундштук; 2 – наконечник; 3 – смесительная камера; 4 – сопло инжектора; 5, 7 – вентили кислорода и ацетилена; 6 – ниппели; 8, 9 – каналы для подачи кислорода и ацетилена; 10 – инжектор); г – схема подключения безынжекторной горелки к газовым баллонам; д – конструкция безынжекторной горелки (1 – мундштук; 2 – наконечник; 3, 6 – вентили кислорода и ацетилена; 4, 5 – ниппели кислорода и ацетилена; 7, 8 – баллонные редукторы; 9 – редуктор равных давлений; 10 – рукава; 11 – горелка, 12 – предохранительные устройства); е – инжекторный резак (1 – вентиль режущей струи кислорода; 2 – трубка подачи кислорода к мундштуку; 3 – подогревающее пламя; 4 – режущая струя кислорода)

Кислород через ниппель, регулировочный вентиль и специальные дозирующие каналы поступает в смесительную камеру горелки. Аналогично через ниппель и вентиль подается ацетилен. Из смесительной камеры горючая смесь проходит через наконечник и выходит из мундштука, образуя сварочное пламя.

Мощность пламени выбирают в зависимости от толщины свариваемого металла и его теплофизических свойств. Регулируют пламя подбором наконечника горелки. Правила выбора сварочной горелки и наконечников к ней приведены в табл. 9 и 10.

Предохранительные устройства

При работе с газовым оборудованием огромную опасность представляет возможность попадания в него взрывной волны при обратных ударах пламени из сварочной горелки или резака. Обратным ударом называется воспламенение смеси газов в каналах горелки или резака и распространение пламени навстречу потоку горючей смеси. Дело в том, что горючая смесь сгорает с определенной скоростью. Из отверстия мундштука горелки или резака она вытекает также с определенной скоростью, которая должна быть больше скорости сгорания. В противном случае пламя проникнет в канал мундштука и воспламенит смесь в каналах горелки или резака, что вызовет обратный удар пламени. Обратный удар может произойти также от перегрева и засорения канала мундштука горелки.

Обратный удар характеризуется резким хлопком и гашением пламени. Горящая смесь газов устремляется по ацетиленовому каналу горелки или резака в шланг, а при отсутствии предохранительного затвора – в источник горючего газа, что может привести к его взрыву и вызвать серьезные разрушения и травмы.

Безопасность работ при газовой сварке обеспечивает группа предохранительных устройств, устанавливаемых между баллоном и горелкой (рис. 22, г, поз. 12). К ним относятся обратный клапан, пламегаситель, предохранительный и отсечный клапаны.

Обратный клапан – предохранительное устройство, предотвращающее обратный ток газа. Его устанавливают на редуктор. Клапан открывается под действием газовой струи, а закрывается под действием пружины, когда давление газа на выходе из клапана превышает давление при нормальном потоке газа.

Обратный клапан, срабатывающий при определенном давлении, присоединяют к горелке для предотвращения обратного тока газа и снижения вероятности обратного удара пламени, когда давление газа на выходе превышает нормальное.

Пламегаситель подключают к горелке. Это предохранительное устройство, предотвращающее прохождение в защищаемое оборудование, аппаратуру и коммуникации пламени при его обратном ударе. Пламегасители подразделяют на два класса: класс I (тяжелый тип) и класс II (легкий тип). В зависимости от конструкции различают пламегасители одно– и двустороннего действия.

Предохранительный клапан – устройство, автоматически сбрасывающее газ в атмосферу при превышении заданного уровня давления и прекращающее истечение газа при снижении давления до этого уровня.

Предохранительные затворы бывают водяные и сухие. Первые предназначены для защиты ацетиленовых генераторов и трубопроводов для горючих газов от проникновения в них пламени при обратном ударе, а также кислорода из горелки или резака и воздуха из атмосферы. Для работы с баллонными редукторами применяют сухие затворы. Это комбинированное предохранительное устройство на основе пористой вставки из металлокерамики в сборе с обратными клапанами.

Отсечный клапан – предохранительное устройство, прекращающее подачу газа при критическом значении температуры, наличии противодавления на выходе из клапана либо превышении заданного значения расхода газа.