Книга: Энциклопедия современной рыбалки. Ловля рыбы поплавочной удочкой

Назад: 1. Удилища для поплавочной ловли

Дальше: 1.2. Конструкции поплавочных удилищ

1.1. Материалы для удилищ

Недлинные удилища традиционно делались из дерева и бамбука. С появлением композиционных материалов, казалось бы, деревянные удилища должны были исчезнуть, но этого не произошло. Во-первых, хорошее удилище из композиционного материала стоит достаточно дорого, да и приобрести его можно далеко не везде, поскольку дефицит качественных снастей остается и останется, а изготовленное некачественно удилище служит около трех лет. Поэтому рыболову, живущему вдали от «центров цивилизации», сподручнее использовать традиционное удилище из сухой березы, ореха или рябины. У такого удилища есть одно очень важное преимущество – оно неразборное и поэтому не имеет стыков.

Любой стык это слабое место удилища: на стыке меняется строй удилища, это место требуется усиливать, а значит, приходится увеличивать массу и изменять баланс хлыста. (Само удилище без пропускных колец и других дополнительных элементов достаточно часто называют хлыстом.) Очень хороши удилища из 5 – 6-метрового целикового хлыста бамбука, но лично я таких не видел уже примерно 30 лет. При выборе бамбукового хлыста, если такая возможность представится, самое главное, на что следует обратить внимание, это чтобы бамбук был зрелым, то есть ровного желтого цвета без оттенка зеленого.

На смену бамбуковым и деревянным пришли удилища из композиционных материалов, и первыми появились стеклопластиковые конструкции.

Хорошо известны достоинства и недостатки стеклопластиковых удилищ. Но если недостатки конструкции – относительно большая масса из-за того, что само стекловолокно достаточно тяжелый материал, и излишняя гибкость из-за невысокого модуля упругости стекловолокна – лежат на поверхности, то о достоинствах часто забывают, а зря. Ведь удилище из стеклопластика выдерживает большие нагрузки на конструкцию именно за счет низкого модуля упругости материала. Современные мощные удилища для ловли крупной и очень крупной рыбы делаются именно из качественного стеклопластика (стеклянные волокна тоже разнятся по качеству и характеристикам). Лично я, выезжая на ловлю крупного голавля на Волгу или отправляясь за крупным язем на озера Новгородской области, обязательно беру с собой 8-метровое удилище из стеклопластика. Оно служит мне уже больше 20 лет и ни разу не подводило в борьбе с 2-килограммовыми голавлями и язями, и не один карп весом до 6 кг был пойман с его помощью.

Стеклопластиковые удилища менее подвержены микроповреждениям при перевозке, при случайных, но неизбежных ударах удилищ друг о друга, о стойку или подставку. (Микроповреждение обычно не определимо визуально, но нужно знать, что любой удар, любое неосторожное обращение с удилищем ослабляет материал. В отличие от нашего собственного тела, на котором индикатором удара выступает синяк, на удилище такого индикатора нет.) Потому что стеклопластик отличает высокая – по сравнению с другими композитами, используемыми в производстве удилищ, – ударная вязкость. То есть удилище из стеклопластика не требует слишком деликатного отношения, например, в походных условиях.

Для того чтобы максимально сохранить достоинства стеклопластика, но сконструировать более длинные удилища, производители используют добавление к стекловолокнам других более жестких волокон, чаще всего углеродных. Такие материалы получили название гибридных. Они имеют повышенный модуль упругости, и конструкция длинного удилища получается соответственно более жесткой. Увеличение жесткости материала позволяет снижать его расход при производстве изделия, а значит, и снижать общую массу удилища. (До разумных пределов, иначе чрезмерная погоня за снижением веса неминуемо приведет к снижению прочности конструкции.)

Стоит заметить, что удилища из гибридных материалов самые неинтересные по соотношению цена – качество. Собственная масса удилища снижается, прочность не увеличивается, а цена резко возрастает за счет использования в производстве дорогих углеродных волокон.

Если разумная длина удилищ из стеклопластика ограничивается 7 м, то для недорогих гибридных композитов это 9 м.

Для того чтобы изготовить более длинное хорошее удилище, приходится менять технологию и полностью переходить на углеродные волокна.

Почему на углеродные, а не керамические, стальные или титановые волокна? Дело в том, что углеродные волокна имеют лучшие совокупные конструкционные характеристики, главная из которых заключается в отношении прочности при разрыве и модуля упругости к удельному весу волокна. По отношению прочности при разрыве к плотности волокна углеродное волокно не имеет себе равных. Недаром лыжи, теннисные ракетки, клюшки для гольфа, корпуса катеров и болидов «Формула-1» производятся из материалов на основе углеродных волокон. Как и многое другое, кстати.

Углеродное волокно жесткое, прочное, но легкое. По своим конструкционным параметрам оно значительно превосходит другие распространенные волокна.

Здесь мне сразу же хотелось бы сказать несколько слов о терминологии. Углеродные волокна, которые используются в композитах, не просто углеродные, а графитированные. То есть они имеют структуру графита, а не аморфного углерода печной сажи. Я считаю нужным акцентировать на этом внимание, потому что слишком много рекламных сленговых словечек появилось в последние годы на страницах наших изданий.

Относительно недорогие углепластиковые удилища до сих пор производятся из недорогих промышленных графитированных волокон по незатейливой традиционной, можно сказать, дедовской технологии, в соответствии с которой автор этих строк едва ли не первым в СССР изготовил два десятка удилищ. Два из них «живы» до сих пор и хранятся как своеобразные раритеты.

Вкратце суть этой технологии заключается в следующем. Углеродные волокна в виде ленты или специальной ткани пропитываются связующей смолой, укладываются на конической оправке, сверху опрессовываются (обматываются) термостойкой пленкой (специальный целлофан, полипропилен или арамид). После этого смоле дают затвердеть при комнатной температуре, если изготовление удилища ведется в домашних условиях, или в печи, если удилища изготавливаются промышленным способом. К слову, так же делаются и стеклопластиковые удилища. При такой технологии до сих пор, хотя и редко, используются связующие компоненты холодного затвердевания (например, обычная эпоксидная смола). Так делаются удилища дома и на некоторых кооперативных предприятиях.

Материал удилища, изготовленного по такой технологии, быстро стареет под действием воды и ультрафиолета, деформируется и теряет прочность. Удилища, изготовленные по технологии горячего отверждения связующего материала в специальных печах, лишены вышеназванных недостатков, но во время ручной укладки волокна или ленты затруднительно выполнять качественно все операции при массовом производстве. Однако хуже другое – при такой технологии, после опрессовки пленкой, происходит выдавливание избытка смолы, но не полностью, и содержание связующего компонента в конечном материале достигает 33–35 % по массе. Это неплохо, если используется стандартное и недорогое углеродное волокно.

В случае создания элитного изделия всегда берутся элитные волокна и смолы. Такие материалы традиционно производятся для спецтехники.

Целью создания элитных материалов является производство максимально легких и жестких удилищ длиной свыше десяти метров и удилищ любой длины для профессионального спорта. Достичь поставленной цели можно только путем использования элитных связующих компонентов и волокон параллельно со снижением до минимума содержания связующего компонента в конечном материале.

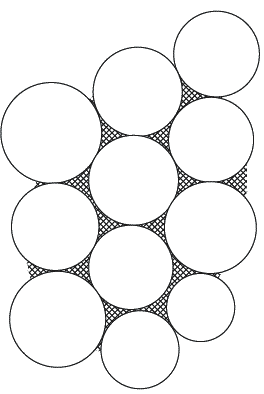

Ведущие производители делают такие конструкции путем комбинации горячего прессования и вибрационного формования, снижая при этом содержание связующего компонента в материале до 7–8 % и даже до 2 %. Не совсем добросовестные производители часто на своих изделиях, в материале которых содержится 30 % связующего компонента, пишут, что те изготовлены из 98 и даже 100 % графита. Это следует понимать так, что в композите практически нет стеклянных волокон. Когда я впервые встретил в литературе упоминание о том, что созданы конструкции из углеродного композита с 2-процентным содержанием связующего компонента, я сначала не поверил, но источник был слишком серьезным (официальный отчет фирмы «Daiwa»), и речи об ошибке или опечатке не могло быть. Поразмыслив, я понял, как это реализовали. Если углеродные, графитированные волокна уложить строго параллельно, максимально плотно и посчитать, какое пространство между ними останется для связующего компонента, то получится приблизительно 12–14 %. (См. рис. 1.)

Рис. 1

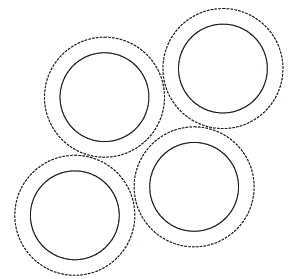

Однако нужно иметь в виду две вещи. Первое. Для того чтобы склеить между собой волокна, совсем не обязательно заполнять связующим компонентом все пространство между ними, достаточно склеить между собой пленки смолы, окружающие волокна. (См. рис. 2.)

Рис. 2

Для удаления избытка связующего компонента производители используют вакуум (причем под вакуумом находится вся многометровая промышленная установка). Но можно пойти дальше.

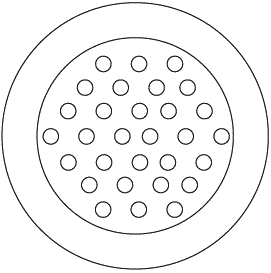

Рис. 3

Само углеродное волокно представляет собой трубу из графитированного углерода, наполненную аморфным углеродом, или сажей, которая является ненужным балластом с точки зрения прочности и веса. (См. рис. 3.) Если избавиться от аморфного углерода и использовать полые волокна, – а это уже из области технологий, которые пока сложны в реализации и безумно дороги, – то можно создавать уникальные по прочности и массе удилища. Именно по таким технологиям сейчас создаются элитные удилища из так называемой «керамики», по классификации «Daiwa». Кроме стоимости, к недостаткам таких удилищ нужно отнести относительно высокую хрупкость при боковых ударах об острые поверхности и микровибрации при манипулировании со снастью. Напряженный материал из высокомодульных волокон имеет широкий спектр внутренних резонансных колебаний, которые практически не ощущаются, но воздействуют на кисти рук и незаметно вызывают их усталость. Часа через четыре интенсивной ловли такой снастью кисть руки буквально отваливается. Хотя руку можно и сменить.

В заключении к краткому экскурсу в область материалов для удилищ мне бы хотелось предупредить рыболовов об одном все еще распространенном жульничестве производителей. Еще нередки случаи, когда обычное, крашенное в черный цвет удилище из стеклопластика они выдают за углепластиковое. Проверить это очень легко, нужно снять нижнюю пробку и посмотреть на «заходы» колен: они обычно не покрыты краской, и невооруженным глазом видно, из какого материала изготовлено удилище.

Но бывают случаи, когда производитель окрашивает не готовое изделие, а вводит черную сажу (что тоже углерод, но не графит) в состав связующего компонента. Распознается имитация по более грубой фактуре плетения нитей стеклянных волокон и, конечно, по весу удилища.

Большое значение имеет покрытие колен удилищ. Самые простые недорогие модели окрашивают, более дорогие углепластиковые удилища покрываются ударопрочными лаками, а элитные – еще и тонкими защитными слоями из фтор органики, которые защищают не только от воды, но и от ультрафиолета.