Книга: Технология творческого мышления

Назад: Глава 5. В ПОИСКАХ ИКР

Дальше: Проблема 2 ИДЕАЛЬНАЯ ПРАЧЕЧНАЯ

Проблема 1

МЕШАЛКА ДЛЯ РАСПЛАВА СТАЛИ

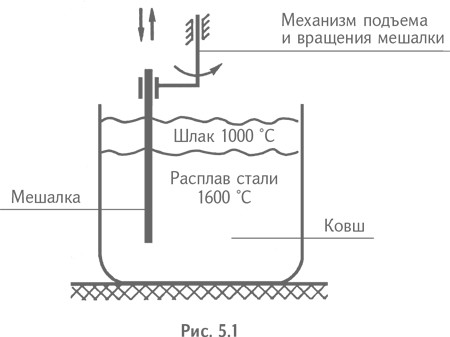

Один из способов получения стали — варка ее в конверторе (большом ковше). В конце процесса плавки, чтобы получить расплав стали однородного состава и вывести на поверхность шлак (его температура плавления порядка 1000 °С, удельный вес — примерно в три раза меньше веса расплавленной стали), в жидкую сталь с температурой 1600 °С опускают мешалку — длинный толстый стальной стержень — и перемешивают ее (рис. 5.1). К сожалению, в процессе работы мешалка под действием теплового поля расплава быстро нагревается, размягчается и при температуре 1100 °С теряет свою прочность и перестает перемешивать расплав. Приходится часто менять мешалки, что усложняет работу и обходится дорого. Пробовали охлаждать мешалку, например, водой, но это оказалось слишком сложно и опасно: попадание воды в расплав стали приводит к взрыву. Решили изготовить мешалку из жаростойких металлов (вольфрама, молибдена и т.п.), но расчеты показали, что такая мешалка будет стоить слишком дорого. Как быть?

Для решения задачи используем АРПС.

Прежде всего определим основную функцию системы. Эта система создана для получения однородного состава расплава стали путем его механического перемешивания. Проанализируем ситуацию по шагам.

Шаг 1. Техническая система для получения однородного состава расплавленной стали путем ее механического перемешивания состоит из ковша, в котором варится сталь, расплава стали, шлака, мешалки и механизма, который держит мешалку, опускает ее в расплав и там перемещает. В процессе перемешивания в результате контакта мешалки с расплавом с температурой 1600 °С возникает нежелательный эффект (НЭ1) — нагрев и разрушение мешалки. Чтобы мешалка не разрушалась, можно использовать различные средства устранения (СУ). Рассмотрим эти средства и их возможные последствия — новые нежелательные эффекты (НЭ2).

Возможные средства устранения:

СУ1 — убрать мешалку вообще. При этом возникает НЭ2 — не будет перемешивания, т.е. не будет выполняться основная функция, что недопустимо. Следовательно, нужно будет изменить принцип действия системы — вводить другой способ перемешивания, например электромагнитным полем. (Иногда предлагают вращать ковш вокруг мешалки…)

СУ2 — устранить перегрев мешалки. Сделать это можно, если ввести устройство для охлаждения, например, водой. НЭ2 — сложность и опасность взрыва.

СУ3 — изготовить мешалку из жаростойких сталей. Тогда возникающий НЭ2 — высокая стоимость новой мешалки.

Анализ средств устранения (СУ1, СУ2 и СУ3) и возникающих при этом новых нежелательных эффектов показывает, что поиск решения проблемы может происходить в двух направлениях. При выборе СУ1 необходимо будет изменять принцип действия системы, или, как принято говорить, решать максимальную задачу. При выборе СУ2 или СУ3 принцип действия системы (перемешивание мешалкой) остается неизменным. В этом случае говорят о необходимости решать минимальную, или мини-задачу: вся система остается без изменений, а вредное качество (НЭ1) должно исчезнуть.

Вопрос о том, какую задачу и при каких начальных условиях решать, будет рассмотрен во второй части книги. Пока же отметим, что решение мини-задачи связано, как правило, с изменением значительно меньшего числа элементов, входящих в систему, и поэтому всегда предпочтительнее начинать с нее.

Рассмотрим вариант для СУ3 — замены мешалки из обычной стали на жаростойкую. НЭ2 здесь — недопустимо высокая стоимость. Составим схему задачи.

ОФ — получение однородного состава расплава стали.

ПД — механическое перемешивание мешалкой.

Состав системы — расплав стали, ковш, шлак, мешалка, механизм управления мешалкой.

НЭ1 — расплавление обычной мешалки.

СУ — использование жаростойкой мешалки.

НЭ2 — высокая стоимость.

Рассмотрим варианты технических противоречий в их крайних состояниях:

Если использовать жаростойкую мешалку, то она не расплавится, но будет стоить очень дорого.

Если же жаростойкую мешалку не применять, то высокая стоимость не создается, но сохраняется расплавляемость обычной мешалки.

Шаг 2. Формулируем изобретательскую задачу. Решать, как мы уже отмечали выше, предпочтительнее мини-задачу. Для ее постановки используем понятие «идеальная система», т.е. такая система, которой нет, но функция которой выполняется. Нам необходима «идеальная жаростойкая мешалка», т.е. такая мешалка, которая ничего не стоит, так как ее нет, но основное свойство которой — не расплавляться при температуре даже в 2000 °С — сохраняется и переносится на обычную мешалку.

Постановка изобретательской задачи:

Не вводя жаростойкую мешалку и тем самым не создавая ее высокой стоимости, устранить расплавляемость обычной мешалки.

Шаг 3. Определяем оперативную зону (ОЗ), или зону конфликта. В состав ОЗ обязательно должны войти объект, который подвергается вредному воздействию, и объект, который воздействует.

Нагрев мешалки и ее расплавление происходят в процессе перемешивания при контакте поверхности мешалки с расплавом стали. Здесь, в зоне контакта поверхности мешалки с расплавом, и возникает конфликт. Очевидно, что если нам удастся каким-то образом предохранить от нагрева свыше 1100 °С этот поверхностный слой, то более глубинные слои мешалки тем более не нагреются, и задача будет решена.

Шаг 4. Определяем оперативное время (ОВ). В данной задаче это время Т3 выполнения основной функции — перемешивания жидкой стали. Время Т3 состоит из времени Т2 нагрева мешалки до критической температуры 1100 °С и конфликтного времени Т1, в период которого мешалка будет нагреваться выше этой температуры. Цель решения — не допустить возникновения Т1, свести его к нулю.

Шаг 5. Физическое противоречие на макроуровне (М-ФП): поверхность мешалки, контактирующая с расплавленной сталью, должна иметь температуру не выше 1100 °С («быть холодной»), чтобы не терять способности перемешивать расплавленную сталь, и должна иметь температуру 1600 °С («быть горячей»), так как она все время контактирует с расплавленной сталью.

Шаг 6. Физическое противоречие на микроуровне (μ-ФП): между поверхностью мешалки и расплавом стали должны находиться частицы вещества, которые подвергаются воздействию температуры в 1600 °С, но не нагреваются свыше 1100 °С.

Шаг 7. Идеальный конечный результат (ИКР): техническая система должна сама обеспечивать между поверхностью мешалки и расплавленной сталью наличие частиц, которые подвергаются воздействию температуры в 1600 °С, но не нагреваются свыше 1100 °С.

Шаг 8. Сформулируем условия, которым должны удовлетворять частицы, чтобы обеспечивались необходимые по шагу 7 противоположные состояния:

а) находиться между поверхностью мешалки и расплавленной сталью (разделить их);

б) быть под воздействием температуры в 1600 °С и при этом не пропускать к поверхности мешалки температуру свыше 1100 °С.

Какие же свойства частиц могут обеспечить эти условия? Чтобы реализовать первое требование, частицы должны быть или подвижными и все время перемещаться вокруг движущейся мешалки, или, наоборот, обладать способностью крепко цепляться за поверхность мешалки, чтобы разделять контактирующие в зоне конфликта поверхности.

Для реализации второго условия частицы, нагревшись до 1100 °С, должны либо отдавать кому-то тепло, либо покидать зону конфликта, чтобы не было теплопередачи от расплавленной стали к поверхности мешалки.

Шаг 9. Выше уже отмечалось, что идеальное решение должна обеспечить сама система. Проанализируем состав системы (см. шаг 1) и посмотрим, нет ли в ее составе элементов, обеспечивающих сформулированные на шаге 8 свойства.

Какие здесь могут быть варианты? Задача фактически свелась к поиску вещества внутри системы, которое должно обладать вполне конкретными физическими свойствами: нагреваясь от источника высокой температуры, сохранять собственную температуру на более низком и вполне определенном уровне. Из курса физики известно, что подобными свойствами обладают вещества с кристаллической решеткой в момент изменения своего агрегатного состояния. Например, температура льда не может быть выше 0 °С, и в обычных условиях температура воды, которая образуется при таянии льда, никогда не будет выше этого значения, пока не растает весь лед. Аналогичный процесс происходит при кипении воды в открытом сосуде — на самой раскаленной плите температура воды не поднимется выше 100 °С.

Имеется ли в данной системе вещество, температура которого не могла бы превышать 1100 °С? Да, такое вещество имеется, это ТВЕРДЫЙ шлак. Он плавится при температуре 1000 °С, переходит в жидкое состояние и всплывает, так как значительно легче расплава стали. Следовательно, если покрыть мешалку слоем твердого шлака, то до тех пор, пока этот слой не расплавится полностью, температура поверхности мешалки не будет превышать 1000 °С.

Возникает новая задача: как покрыть мешалку слоем твердого шлака? Ведь в системе имеется только жидкий шлак, да и то в основном на поверхности расплава. Возможны, вероятно, два варианта: или остужать шлак и каким-то образом, загоняя его в расплав, обмазывать им мешалку, или, наоборот, поднимать мешалку над слоем шлака, что позволяет делать механизм ее вращения. Второй вариант явно предпочтительнее, так как при этом слой твердого шлака налипает на поверхность мешалки САМ, как только мешалку начинают протаскивать через слой шлака. Затем мешалку опускают в расплав и перемешивают до тех пор, пока весь твердый слой не расплавится и не всплывет на поверхность расплава. После этого операцию покрытия мешалки слоем твердого шлака повторяют.

В предыдущей главе отмечалось, что достичь идеального конечного результата удается чрезвычайно редко, примерно в одной задаче из тысячи. Во всех остальных случаях приходится дополнительно что-то вводить, усложняя либо саму систему, либо надсистему. Но сама нацеленность шагов АРПС на ИКР позволяет получить результат, максимально близкий к идеальному.

Вот еще одна проблема, не техническая — проблема бизнеса, решить которую практически идеально удалось только потому, что на эту идеальность ориентировались.

Назад: Глава 5. В ПОИСКАХ ИКР

Дальше: Проблема 2 ИДЕАЛЬНАЯ ПРАЧЕЧНАЯ