Книга: Садовая мебель своими руками. Дешево, практично, стильно

Назад: Виды бассейнов

На главную: Предисловие

Информация о строительных материалах

Их качество определяет внешний вид бассейна и его долговечность. Планируют не только форму, заранее обдумывают и вопросы, связанные с тем, из чего он будет строиться (бетона, кирпича, пластика или дерева), поскольку нужно произвести расчеты, завезти материалы и инструменты и т. д. Ниже представлены сведения о некоторых из них.

Бетон. Это уникальный стройматериал, состоящий из вяжущего компонента (цемента), заполнителя (гравия) и воды. Смешанные в определенной пропорции, они образуют вещество, без которого не может обойтись ни одна стройка. Затвердевая, оно превращается в камнеподобную массу и работает на сжатие. При усилении металлической арматурой может выдержать существенные нагрузки на растяжение. Отличается особой прочностью, устойчивостью к климатическому воздействию и доступностью по цене. Перечисленные свойства данного материала обеспечили его широкое применение. Поскольку смесь является сложной по составу, ее свойства зависят от качества составляющих, в частности от их соотношения, гранулометрического состава заполнителей, а также от соблюдения технологии при приготовлении и условий твердения, включающих температуру, время и влажность.

Цемент, входящий в состав бетона, относится к гидравлическим вяжущим веществам, который производят из минерального сырья (силикатов кальция, глинозема и др.), подвергающегося измельчению и обжигу, после чего обожженный цементный клинкер тонко размалывают. Каждая операция важна, поскольку при изменении состава исходного сырья или степени измельчения получают разный по характеристикам материал.

В строительстве чаще всего используют портландцемент. При одновременном измельчении клинкера данного стройматериала и доменного шлака получают шлакопортландцемент, причем марки последнего зависят от количества добавленного. Некоторые из них превосходят основной компонент (портландцемент) по прочности.

Портландцемент (силикатный) и шлакопортланд-цемент (шлаковый) различаются по маркам: для первого – 20–600, для второго – 150–500. Данный показатель характеризует предел прочности на сжатие образца, приготовленного из цементно-песчаного раствора (1: 3), через 28 суток. Именно благодаря цементу бетон приобретает высокую прочность и короткий период схватывания. А последнее свойство значительно сокращает время нахождения его в опалубке.

Как и другие гидравлические вяжущие, цемент схватывается и на воздухе, и в воде, поэтому весьма важно, в каких условиях он хранится. Понятно, что для него лучше всего подходит сухое место, причем мешки располагают на поддоне на высоте не менее 30 см от пола и накрывают брезентом. Он относится к таким материалам, которые не следует заготавливать впрок, поскольку под действием влаги, содержащейся в воздухе, может частично схватиться, образовать комки, что негативно скажется на качестве. Например, портландцемент марки 350, хранящийся при температуре 20° C, в течение одного месяца теряет 25 % прочности, а если держать его не на складе, а под навесом – 50 %. По данной причине в строительстве используют только свежий материал.

Распространенное заблуждение состоит в том, что достаточно добавить в бетон цемента больше, чем рекомендовано, и конструкция станет сверхпрочной. Такие действия приводят не к повышению прочности, а к ее уменьшению, в результате чего вследствие повышенной усадки в конструкции появляются трещины. При экономии на цементе раствор теряет прочность, становится водопроницаемым. В последнем случае начинается коррозия арматуры, которая заканчивается разрушением всей конструкции. Недопустимо использование и так называемого мертвого материала, то есть пролежавшего достаточно долго и превратившегося в комки.

Рецепт бетонной смеси представлен во всех справочниках. Важное условие: его марка должна превышать марку бетона. Если используют портландцемент, то при марке бетона 150 марка цемента должна быть 400. Для других видов цемента – в 3 раза.

В качестве заполнителя применяют песок, гравий и щебень, различающиеся зернистостью. Песок может быть мелко– (размер частиц – 0,1–0,25 мм), средне-(0,25–0,5 мм), крупно– (0,5–1 мм) и грубозернистым (2–2,5 мм). Размер частиц гравия составляет 3–10 мм, а щебня – 5–15 мм.

В табл. 5 представлены некоторые марки бетонов.

Таблица 5

СООТНОШЕНИЕ ЗАПОЛНИТЕЛЕЙ И СВЯЗЫВАЮЩЕГО В НЕКОТОРЫХ МАРКАХ БЕТОНА

К заполнителю предъявляют особое требование: в нем не должно быть вредных примесей, например гумуса и глины, которые отрицательно влияют на прочность бетона, а также снижают его водонепроницаемость, износо-и морозостойкость. Содержание глиняных примесей в нем по нормативам не должно превышать 3 % объема. Например, при повышенном показателе до 6 % объема прочностные характеристики стройматериала уменьшаются на 10 %, до 16 % примесей – в 2 раза. В конструкции наличие примесей проявляется в виде осадочных трещин, поэтому заполнитель предварительно очищают водой так, как показано на рис. 211.

Рис. 211. Промывание гравийного заполнителя: 1 – гравий; 2 – направление водного потока; 3 – сток воды

Не являются заполнителями некоторые минеральные вещества, например гипс, ангидрит и др., поскольку их присутствие в растворе влечет за собой деформацию сооружения.

Качество бетона определяется не столько прочностью заполнителя, сколько формой и размером его частиц, которые должны содержаться в нем в таком процентном соотношении, чтобы при отвердении смеси пустоты, остающиеся между крупной фракцией, были заполнены более мелкой. В данном случае цемент рассматривают как своеобразный клей, который связывает отдельные частицы. Установлено, что объем пустот не должен превышать: в песке – 37 %, в гравии – 45 %, в щебне – 50 %.

Для изготовления бетона используют чистую воду, но никак не жидкость, загрязненную промышленными отходами, в которой присутствуют сульфаты, разрушающие бетонную конструкцию. От ее количества, добавленного в смесь, меняется консистенция бетонного раствора, которая может быть жесткой, пластичной или особо пластичной. Если в нем присутствует избыток жидкости, то в процессе отвердения она испаряется, оставляя пустоты, что ухудшает качество материала. Поэтому объем воды должен соответствовать количеству песка и цемента.

Консистенция бетона может быть жесткой, и тогда раствор напоминает влажную землю. При укладке его тщательно и сильно уплотняют. Густая бетонная масса обладает достаточной пластичностью, благодаря чему она не требует усиленного уплотнения. Она бывает также настолько подвижной, что самотеком заполняет форму, при этом пустоты в ней практически отсутствуют.

Пластичность зависит от содержания в смеси воды. Излишнее ее количество приводит к расслоению бетонного раствора. Важно знать, что чем бетон гуще и, следовательно, сильнее утрамбовывается, тем выше его прочность. При его приготовлении важно добиться того, чтобы по состоянию он напоминал гомогенную массу.

Материал в сухом виде содержит достаточно большое количество воздуха. Чтобы удалить его, прибегают к перемешиванию. При этом воздух вытесняется и замещается мельчайшими частицами заполнителя и цемента, а при затворении начинается гидратация – схватывание цемента. Благодаря перемешиванию составляющие бетонного раствора распределяются в нем более равномерно. Некачественное перемешивание может привести к тому, что бетон не наберет расчетную прочность. Кроме того, нельзя затворять смесь, вливая воду из ведра, поскольку большой ее поток смывает с заполнителя цемент. Поэтому используют только лейку с рассекателем.

Приготовление бетона – процесс весьма трудоемкий, так что при наличии возможности бетонный раствор лучше купить. При ее отсутствии его приготавливают вручную или с помощью механизмов.

В первом случае бетон готовят разными способами, и чтобы выбрать наиболее подходящий для ваших целей, нужно знать, что они собой представляют.

Рис. 212. Приготовление бетона способом гарцевания

1. Способ гарцевания, осуществляемый на двух металлических листах (рис. 212).

На землю кладут два оцинкованных жестяных листа размером 1 × 2 м. На край одного из них насыпают половину необходимого песка, на него согласно пропорции – цемент, который накрывают оставшимся песком, после чего смесь перебрасывают в другую кучу, а потом – в следующую. Благодаря этому сухая масса перемешивается, становится вполне однородной и готовой к затворению водой.

У данного способа есть вариант, представленный на рис. 213.

В насыпанной смеси делают углубление, в которое из лейки вливают воду (1/3 всего количества), а затем перекладывают увлажненный слой на свободное место. Подобные действия повторяют еще два раза. В результате формируется куча увлажненного раствора, в который вводят заполнитель (гравий или щебень) и тщательно перелопачивают.

2. Ковровый способ заключается в следующем: на два металлических листа того же размера, что и в предыдущем случае, насыпают ровным слоем песок толщиной 5–10 см, посередине которого делают дорожку из цемента, после чего все перемешивают граблями или мотыгами. Процесс пойдет эффективнее, если будут работать два человека. Добившись однородного состояния сухой смеси, всю поверхность цементно-песчаного слоя смачивают половиной необходимого количества воды, перемешивают и опять расстилают в виде ковра. Затем выливают с помощью лейки оставшуюся воду, перемешивают и собирают в горку.

Рис. 213. Перемешивание сухой бетонной смеси в сочетании с затворением водой

3. Еще одним вариантом является приготовление бетона в желобо– или корытообразном бойке (рис. 214).

Желобообразная емкость, изготовленная из оцинкованного листа, удобна тем, что при отсутствии углов и наличии некоторого возвышения все необходимые действия при ее использовании осуществляются легко, без приложения значительных физических усилий. Последовательность такова: насыпают песок, на него – цемент, перемешивают до образования однородной массы, разравнивают и затворяют водой, вливая ее порциями 2–3 раза. Когда вся смесь будет равномерно смочена, всыпают в два захода заполнитель и перемешивают.

Чаще всего на строительной площадке применяют корытообразный боек, который называют якорем. Это металлическая емкость с бортиками, которые могут быть и деревянными, поскольку цельносварная конструкция достаточно тяжелая. Она хороша тем, что ее можно поставить поблизости от места, где будет заливаться бетон, и тем, что вода не вытекает, а значит, потери цементного молока отсутствуют, что особенно важно в условиях жаркого лета, поскольку смесь быстро схватывается.

Рис. 214. Приготовление бетона: а – в желобообразном бойке; б – в корытообразном бойке

Для механизации процесса используют бетономешалку. Она может быть двух типов – гравитационного и принудительного (рис. 215).

Принцип работы оборудования достаточно прост: загруженный материал вращается вокруг горизонтальной или наклонной оси барабана с лопастями, которые захватывают смесь и сбрасывают, достигнув верхнего положения. В процессе многократного подъема и падения исходные компоненты хорошо перемешиваются. Затраченное время зависит от объема бетономешалки и степени подвижности смеси. Обычно оно составляет 2–3 минуты, но увеличивать его не следует, поскольку есть вероятность того, что она может расслоиться.

Обычно приобретают бетономешалки на 150–200 л, для которых достаточно однофазной электрической сети. При необходимости получения подвижной смеси в гравитационную бетономешалку заливают весь объем воды. Чтобы очистить стенки, всыпают сначала цемент, перемешивают, затем добавляют песок и доводят до нужного состояния. Поступают и по-другому: всыпают песок, который очистит стенки от налипшего раствора, затем добавляют цемент и перемешивают компоненты в сухом виде, после чего вливают воду. Когда масса станет однородной, вводят заполнитель.

Чтобы приготовить в гравитационной бетономешалке жесткую смесь, используют нетрадиционные технологии. Поскольку масса вследствие густоты собирается в комок, который не перемешивается, а просто перебрасывается по емкости, в нее кладут несколько булыжников, которые при падении разрушают комок. Практикуют также удары по корпусу деревянным или резиновым инструментом, вследствие чего смесь стряхивается с лопастей. Кроме того, между лопастями с шагом в 5–6 см натягивают проволоку диаметром 1,5–2 мм, которая разрезает комок на пласты, либо снимают лопасти и перемешивают массу лопатой-веслом. Последние способы наглядно показаны на рис. 216.

Рис. 215. Типы бетономешалок: а – гравитационного типа; б – принудительного типа

Что касается бетономешалки принудительного типа, в которой ось вращения с лопастями расположена горизонтально, она пользуется меньшим спросом, хотя ее явным преимуществом является то, что и подвижный, и жесткий бетонный раствор можно приготовить в ней без дополнительных ухищрений.

Рис. 216. Модификация бетономешалки для приготовления жесткого бетонного раствора: а – двулопастной миксер; б – трехлопастной миксер; в – миксер без лопастей; 1 – емкость; 2 – лопасть; 3 – проволока

Распространенная ошибка при приготовлении бетонного раствора – нарушение порядка загрузки составляющих в холодный период года. Суть ее состоит в том, что нельзя смешивать теплую воду с цементом, после чего всыпать гравий или другой заполнитель. В результате таких действий цемент схватывается комками, компоненты плохо перемешиваются, а прочность смеси падает. Порядок выполнения работ должен быть таким: воду подогревают до температуры 60–70° C и соединяют с незамороженным гравием (щебнем). Температуру такой смеси снижают до 20° C, после чего вводят цемент.

Бетон усиливают стальной арматурой, которая воспринимает напряжение растяжения и сдвига. В данном случае он превращается в железобетон.

Кирпич. Самый распространенный строительный материал, из которого можно возвести практически все постройки. По назначению он классифицируется на рядовой, фасадный и клинкерный. Первый применяют для кладки стен, для него характерны все оттенки красного цвета. Второй бывает разным по цвету и фактуре и используется для кладки стен, которые не требуют дополнительной отделки. Разновидности последнего выдерживают повышенные механические нагрузки и природно-климатическое воздействие и предназначены для мощения дорожек, возведения подпорных стенок и т. п. Характерными их особенностями являются гладкая поверхность и большая плотность.

Кирпич различается не только качеством, но также формой и размерами. Кроме того, он бывает полнотелым (пустоты составляют не более 25 % объема), пористо-пустотелым и пустотелым. Благодаря полостям он меньше весит, а увеличение площади контакта с раствором делает стенку, возводимую из него, более прочной.

Обыкновенный керамический глиняный кирпич красного цвета весит после обжига 3,5–3,8 кг и различается по маркам в соответствии со способностью выдерживать сжатие и изгиб – 75, 100, 150. Стандартный кирпич характеризуется следующими размерами: длина – 250 мм; ширина – 120 мм; высота – 65 мм. Он также имеет форму параллелепипеда, прямые углы, ребра и ровную поверхность. Наличие трещин недопустимо. Его масса составляет 1700 кг/м3. В 1 м3 помещается 480 штук.

Глиняный пустотелый кирпич пластичного прессования по размеру не отличается от обыкновенного, но имеет 78 отверстий, что значительно улучшает его теплоизоляционные свойства. По объемному весу, который он имеет в высушенном виде, выделяют:

♦ класс А (до 1300 кг/м3);

♦ класс Б (от 1300 до 1450 кг/м3).

Легковесный кирпич – это искусственный камень, произведенный путем формования смесей диатомитов и глин, которые могут содержать или не содержать выгорающие добавки. Он имеет низкую теплопроводность и отличается повышенным водопоглощением, что ограничивает его применение кладкой только наружных и внутренних стен в помещениях с нормальным уровнем влажности.

Силикатный кирпич представляет собой кремниево-известковый искусственный камень беловатого цвета. Его не подвергают обжигу, так как для производства применяют метод полусухого прессования, и в основном используют для облицовки. Он отличается гигроскопичностью, поэтому не применяется для кладки фундамента, печей и пр. Кроме того, производится модульный силикатный кирпич, толщина которого составляет 88 мм.

Натуральный камень имеет такое же применение, как и искусственный. Из него возводят стены и облицовывают им различные поверхности. Наиболее распространен бутовый, который представляет собой куски песчаника или известняка. В зависимости от формы он бывает постелистым, плиточным и рваным. Для строительства необходим материал без каких-либо дефектов (при их отсутствии камень издает чистый звук, если ударить по нему молотком).

В дизайне находят применение и валуны различной формы и размера. Для удобства переноски их раскалывают на куски.

Древесина. Она по-прежнему остается самым экологичным материалом. Ей находят применение не только в чистом виде, но и в составе композитных средств, которым она придает положительные свойства. Несомненным достоинством дерева является то, что оно сочетается практически со всеми строительными материалами.

В строительстве используют древесину хвойных и лиственных пород, которые бывают твердо– и мягколиственными. Из хвойных чаще всего применяют сосну и ель. Первая относится к ядровым породам: в ней различают ядро и заболонь. Благодаря смоле она является водостойкой. Но повышенная смолистость создает проблемы при ее использовании, поэтому при необходимости древесину подвергают обессмоливанию. Кроме того, с течением времени она бледнеет. Однако сосна по-прежнему остается востребованным материалом, поскольку хорошо поддается механической и химической обработке, а также вполне доступна по цене. Ель не имеет ярко выраженного ядра, мягче, чем древесина сосны, менее смолистая и обладает приятным светло-желтым цветом.

Из твердолиственных пород наиболее популярны дуб, ясень и береза. Дуб обладает ценной древесиной красивого коричневого цвета с выразительной текстурой. Содержащиеся в ней дубильные вещества защищают ее от неблагоприятных воздействий и микроорганизмов, а также делают более долговечной. Ясень имеет ядро желтоватого цвета и заболонь с яркими годовыми кольцами. Древесина у него плотная, тяжелая и эластичная. Береза относится к заболонным породам (не имеет ядра) с мелковолокнистой, бледно-желтого цвета древесиной, достаточно упругой и твердой, которая при длительном воздействии влаги склонна к загниванию и короблению.

К мягколиственным породам относятся осина и черная ольха. Первая является типичной заболонной породой, имеет древесину серовато-белого цвета с небольшим красноватым оттенком. Кроме того, она легкая, тонковолокнистая и плохо переносит механические нагрузки, а в условиях повышенной влажности загнивает. Вторая – заболонная порода с древесиной желто-коричневого цвета, легкой, тонковолокнистой, которая при нормальной влажности отличается достаточной прочностью и восприимчивостью к обработке.

Древесина бывает различной влажности: 50 % – свежесрубленная; 23 % – полусухая; 18 % – воздушно-сухая; 7 % – сухая.

Рис. 217. Разновидности лесо– и пиломатериалов, применяемых в строительстве: а – пластина; б – двухкантный брус; в – необрезная доска; г – четвертина; д – четырехкантный брус; е – полуобрезная доска с обзолом; ж – чистообрезной брус; з – горбыль; и – обрезная доска; к – строганные штунтованные доски; 1 – обзол; 2 – пласть; 3 – ребро

Для строительства применяют воздушно-сухую древесину, которая становится такой после выдержки под навесом в течение примерно одного года. Для сухой потребуется 3 года. Ее хранят на очищенном от мусора возвышенном месте, предварительно продезинфицированном раствором медного купороса. Бревна и доски укладывают штабелем с применением подкладок, которые обеспечивают их проветривание.

В строительстве часто требуются не бревна, а их части, которые представлены на рис. 217.

Пиломатериалы лиственных пород могут быть цельными и склеенными: как по длине и толщине, так и только по толщине. По последнему признаку их разделяют на тонкие (до 32 мм) и толстые (более 32 мм).

В зависимости от наличия пороков и дефектов древесину делят по сортам: на 3 – для лиственных пород и на 5 – для хвойных. Лучший из них называют «отборный», а для остальных предусмотрены цифровые обозначения.

Хвойные породы используют в виде круглого леса и пиломатериалов. При раскряжевке (поперечном делении стволов, предварительно очищенных от сучьев) получают бревна, пластины, кряжи и подтоварник. Более тонкая часть ствола – жердь, а затем – вершина. В строительстве применяют бревна с минимальным диаметром 12 см в верхнем конце при длине 4–9 м. По данным параметрам выделяют слеги (8–12 см при длине 2–6 м); колья (3–6 см при длине 1–6 м); тонкие жерди (3–4 см при длине 3–8 м).

Пиломатериалы из хвойной древесины производят из различного по ассортименту леса – из бревна, подтоварника, слеги, жерди и пр. В зависимости от раскроя выделяют сердцевинные, центральные, крайние доски и горбыли (рис. 218).

При обработке бревна получают одну сердцевинную доску или две центральные, что характерно для тонких стволов. Далее идут боковые (крайние) доски и горбыли. Если бревно толстое, из него выпиливают брусья, а из оставшейся части – доски, рейки и пр.

Рис. 218. Ассортимент досок в распиленном бревне: 1 – сердцевинная доска; 2 – центральные доски; 3 – боковые доски; 4 – горбыли

Пиломатериалы хвойных пород, в частности обрезная доска, различны по толщине (13, 16, 19, 22, 25, 32, 40, 45, 50, 60, 75, 100, 130, 150, 180, 200, 220, 250 мм) и ширине (80, 90, 100, 110, 130, 150, 180, 200, 250 мм). При ширине до 100 мм допускаются отклонения в ±2 мм, более 100 мм – в ±3 мм. Длина составляет 1–6,5 м (погрешность от –25 до +50 мм). Брусья могут иметь толщину и ширину 100–250 мм. Пиломатериалы называют планками, если они имеют толщину 60–80 мм и ширину 120–160 мм.

В зависимости от качества доски хвойных пород бывают 6 сортов – отборный, I, II, III, IV и V. Применение они тоже имеют различное. В строительстве бассейнов отборный лес не используют. Он находит применение в вагоно– и судостроении. Из досок I и II сортов настилают пол, изготавливают оконные и дверные блоки, используют их в качестве несущих балок и для создания клееных конструкций. Доски III и IV сортов идут на обрешетку крыш и заборы. А IV и V сорта используются для изготовления ящиков, перегородок, опалубок и временных построек на участке.

У доски различают следующие поверхности: широкая, обращенная к сердцевине, называется внутренней, к заболони – наружной; более качественная пласть называется верхней, а менее качественная – нижней. Чтобы измерить толщину обрезной доски, от торца отступают на размер, равный ее ширине. При определении толщины необрезной доски ее измеряют в концах, на которых не должно быть никаких дефектов (вмятин, зарубок и пр.). По самой широкой пласти (без обзола с обеих сторон) устанавливают ширину обрезной доски, отступив от торца 150 мм. В случае с необрезной – в ее середине (без обзола).

Размеры пиломатериалов записывают числами, из которых первое обозначает длину в метрах, второе – ширину в сантиметрах, третье – толщину в миллиметрах, например 6 × 18 × 40.

Металл. Обычно это сталь, иногда медь и алюминий. Они тоже относятся к строительным материалам и применяются весьма широко благодаря их высокой прочности, а также технологическим и эксплуатационным качествам.

Сварные каркасы для разного рода построек считаются прогрессивным способом строительства. Обычно используют профилированный металл в виде уголков, двутавровых балок, полос, круглой стали и листовую сталь.

Угловая сталь бывает равно– и неравнобокой. Ее размеры обозначают тремя цифрами в миллиметрах, например 25 × 25 × 3 мм (равнобокий) или 75 × 50 × 8 мм (неравнобокий). Уголки применяют в разного вида работах.

Швеллер и двутавровую сталь (фасонную или фигурную) производят нескольких видов, различающихся по номерам, которые обозначают размер изделия по высоте (рис. 219).

В строительстве их применяют при выполнении перемычек и т. п. Наиболее часто используют уголок (г-образное сечение), тавр (т-образное сечение), двутавр (н-образное сечение) и швеллер (п-образное сечение). Для декоративных сооружений незаменимы трубы квадратного или прямоугольного сечения.

Полосовая сталь – полосы равной ширины и толщины, которые используют для поддержания кирпича при кладке. Прочность материала зависит от его марки.

Рис. 219. Разновидности металлического профиля: а – труба; б – квадрат; в – уголок; г – тавровый профиль; д – двутавровый профиль; е – швеллер; ж – пруток

Круглая сталь (арматурная) представляет собой стержни, которые различаются по диаметру и форме поверхности (рис. 220). Ее прочность также определяется маркой.

Кровельная сталь бывает разной по ширине, длине и толщине, а также черной и оцинкованной. Материал используют для кровельных работ и в печном деле.

В качестве вспомогательных изделий из металла применяют:

Гвозди. Их производят длиной от 6 до 250 мм и толщиной 0,7–0,8 мм. Каждому виду работ соответствуют определенные гвозди. Например, при настилании пола или устройства опалубки понадобятся такие, которые в 2–2,5 раза длиннее толщины доски. Кроме того, важно правильно забивать их: не под углом в 90°, а с некоторым наклоном.

Шурупы. Они предназначены для крепления всевозможных деталей. Длина – от 6 до 120 мм, толщина – 1,5–10 мм, диаметр головки – 3–20 мм. Бывают с потайной, полупотайной или полукруглой головкой. Те, что имеют гальваническое покрытие, не подвержены ржавлению, поэтому их используют для крепежа декоративных деталей.

Рис. 220. Разновидности арматурной стали: а – круглая; б – проволока; в – горячекатаный профиль

Рис. 220 (продолжение). Разновидности арматурной стали: г – холоднокатаный профиль

Болты. Их относят к крепежным элементам. Они бывают разных размеров и являются надежным средством крепления деталей и конструкций. Реализуются в комплекте с гайками и шайбами.

Скобы. Без них в строительстве не обойтись, поскольку с их помощью фиксируют различные элементы. Для их производства используют металлопрокат круглого и квадратного сечения, а также различной толщины (10–19 мм).

Петли. Разработаны их разновидности, например шарнирные со съемным стержнем, полушарнирные с заделанным стержнем в одной из карт, рояльные и др. Размеры карточных петель бывают различными.

Известь. Традиционный материал, использующийся в строительстве для приготовления штукатурного и кладочного раствора, который разделяют на воздушную и гидравлическую разновидности.

Воздушная известь – результат обжига известняка, который радикально изменяет свои свойства и превращается в комовую известь, легкую и пористую. Если комки смочить водой, начинается бурная реакция (такую известь называют кипелкой), в процессе которой выделяется большое количество тепла, а исходное вещество превращается в тонкий порошок (пушонку). При большем количестве воды образуется пластичное тесто. Процесс называют гашением. Он продолжается в течение как минимум двух недель. Известковое тесто, дополнительно разведенное водой, определяют как известковое молоко.

Если количество извести небольшое, ее гасят в любой емкости, наполнив на четверть, поскольку объем материала увеличивается в 3–5 раз.

Если при гашении извести влить недостаточно воды, то наблюдается такое явление, как «перегорание», в результате чего образуется незначительное количество готового материала. Противопоказан и излишек воды, вследствие чего исходное вещество может «задохнуться», это приводит к такому же итогу, что и в первом случае. Гашение только тогда считают производительным и качественным, если 10 кг извести дают 2,3 л известкового теста.

Глина. Она относится к природным вяжущим материалам. Это горные землистые породы, которые при смешивании с водой превращаются в пластичное тесто, поддающееся формовке. Высохнув, оно сохраняет заданную форму.

Органическое вещество состоит из мелких частиц (менее 0,004 мкм), которые образуются вследствие выветривания горных пород, и неоднородно по своему составу, так как является многокомпонентной смесью минералов. Наибольшее распространение получили каолинит и монтмориллонит. Первый является мягким минералом белого цвета, его кристаллы – микро– и ультрамикроскопические чешуйки, имеющие форму многогранника. Из такой глины делают керамические изделия, а также ее используют в качестве наполнителя при получении полимерных материалов.

Монтмориллонит представляет собой водный алюмосиликат, состав которого непостоянен. Размер его кристаллов-чешуек еще меньше, чем у каолинита, благодаря чему он отличается высокой адсорбцией и связывает до 20–30 % воды, поэтому во влажном состоянии бывает очень пластичным.

Из глины производят обыкновенный кирпич, который используют при строительстве. Кроме того, ее применяют в качестве вяжущего при возведении простейших сооружений и вводят в штукатурные и кладочные растворы в качестве пластификатора. Нужно помнить, что глиняное тесто, высыхая, теряет от 10 до 20 % объема (большая усадка) и склонно к трещинообразованию.

По признаку проявления усадки глины делятся на:

♦ жирные, содержащие большое количество частиц глинистых минералов, благодаря наличию которых они впитывают много воды, значительно набухают, дольше сохнут и существенно уменьшаются в объеме;

♦ тощие, содержащие большее количество песчаных частиц, отличаются меньшей усадкой, быстрее сохнут, но их пластичность меньше.

Усадочные свойства глины регулируют добавлением заполнителей – опилки, песок и др.

Глины имеют разную температуру плавления, в связи с чем различаются:

Огнеупорные. Температура плавления достигает 1580° C, поэтому их используют при производстве огнеупорного кирпича, который применяется при облицовке внутренней поверхности промышленных печей и изготовлении керамики, в том числе керамогранита, фарфора и фаянса.

Тугоплавкие. Температура плавления – 1350–1580° C. Их применяют для производства огнеупорного кирпича, футеровки бытовых печей, облицовочной половой плитки и керамических труб.

Легкоплавкие. Температура плавления – менее 1350° C. Из них изготавливают обыкновенный глиняный кирпич, применяющийся в строительстве, а также черепицу и пустотелые керамические камни.

Песок. Он также является материалом, который активно используют в строительстве, и представляет собой скопление минеральных частиц (зерен) размером 0,05– 5 мм. Имеются следующие разновидности песка:

Горный и овражный. Частицы мелкие и угловатые, благодаря чему обеспечивается хорошее сцепление с вяжущими компонентами. Такой песок загрязнен илом, поэтому при использовании в штукатурных, кладочных и цементных растворах подлежит обязательному промыванию. Обычно его вводят в глиняные растворы, предназначенные для кладки и изготовления кирпича.

Речной. Частицы имеют округлую форму среднего или крупного размера. Это самый чистый песок, который как составляющая входит в штукатурные и кладочные растворы, а также в бетоны.

Морской и озерный. Частицы округлые и гладкие. Песок загрязнен солями, что ослабляет прочность вяжущих элементов. Перед применением его промывают. Он может содержать примесь глины, в зависимости от количества которой различают глинистые пески (3–10 % глины) и супески (10–15 %).

В соответствии с величиной зерна пески делятся на:

♦ мелкие (до 1 мм);

♦ средние (от 1 до 2 мм);

♦ крупные (от 2 до 5 мм).

Чтобы получить песок с частицами необходимого размера, его просеивают через сито с ячейками нужного диаметра.

В строительстве бассейнов его используют для приготовления бетона и растворов, причем вводят только чистый песок, для чего его промывают и освобождают от мусора и различных примесей.

Гравий и щебень. Такой строительный материал используют как заполнитель в растворах. В состав первого входят частицы размером более 3 мм, в соответствии с размером которых различают следующие разновидности:

♦ мелкий (5–20 мм);

♦ средний (20–40 мм);

♦ крупный (40–80 мм);

♦ очень крупный (80–150 мм).

Он отличается гладкой поверхностью и округлой формой, что отрицательно сказывается на его сцеплении с вяжущими компонентами в составе растворов.

Второй (щебень), как и гравий, бывает разного размера. Обычно он имеет угловатую форму и шершавую поверхность, благодаря чему его способность к сцеплению с вяжущими повышается. Так как обычно требуется щебень определенного размера, его просеивают.

Доменный шлак также находит применение в строительстве. Но предварительно его длительное время выдерживают под открытым небом, насыпав тонким слоем, и время от времени поливают водой.

В результате чего под действием дождя или таяния снега из него вымываются остатки серы, что делает материал более экологичным. Его применяют в качестве теплоизолятора.

Строительные растворы. Они представляют собой смеси вяжущего, заполнителя и воды, которые вследствие протекающей химической реакции затвердевают, схватываются и образуют прочное соединение с каменными материалами. Различают следующие виды растворов:

♦ глиняные;

♦ известковые;

♦ цементные;

♦ сложные.

От качества приготовленного раствора во многом зависит долговечность построенного объекта. Он может быть простым или сложным. Первый состоит из одного вяжущего компонента и заполнителя (известкового, глиняного, цементного), а последний – из 2 вяжущих и заполнителя (цементно-известкового).

Для растворов приняты следующие обозначения:

1: 1; 1: 1,5; 1: 2 и т. п. На первом месте стоит массовая часть вяжущего, на втором – заполнителя;

1: 1: 6; 1: 2: 8 и т. д. Массовые части указаны в последовательности: вяжущее, известковое тесто, заполнитель. Введение нескольких вяжущих компонентов сказывается на структуре и свойствах раствора. Например, добавление глины делает цементный раствор более пластичным, то есть она выступает в роли пластификатора.

Растворы бывают жирными, тощими и нормальными. Каждый из них имеет свойства, которые делают их пригодными или непригодными для определенных строительных работ. Жирные отличаются пластичностью, но склонны к трещинообразованию. Тощие слишком жесткие, поэтому не обладают достаточной прочностью. Нормальные (средние по пластичности) оптимальны в применении, поскольку достаточно пластичны, не дают трещин при высыхании, а их усадка минимальна.

Определить жирность раствора можно очень просто, достаточно посмотреть на весло, которым его перемешивают. Если раствор только испачкал его – он слишком тощий. Слегка прилипшая смесь свидетельствует о его нормальном состоянии, а сильно прилипшая – о жирности.

Как кирпич, цемент и другие материалы, использующиеся в строительстве, растворы различаются маркой, которую определяют в зависимости от их способности выдерживать нагрузку на сжатие. Кладочные растворы различают по маркам 0, 2, 10, 25, 50, 75, 100. Для гидротехнических сооружений применяют только растворы марок 150 и 200.

Данный показатель устанавливают опытным путем при испытании кубика размером 70 × 70 мм на 25-й день при температуре 15–25° C, причем пробы берут на разных этапах замеса (в начале, середине и конце).

Чтобы кладочный раствор равномерно заполнял вертикальные и горизонтальные швы, он должен удерживать влагу и быть достаточно подвижным. Такие свойства зависят от характеристик и соотношения составляющих. Для различных работ используют раствор разной подвижности, которую измеряют глубиной погружения в него конуса-эталона, обладающего следующими параметрами: масса – 300 г, угол вершины – 30°, высота – 15 см. Раствор считается тем более подвижным, чем глубже в него погружается конус. Кладочный имеет подвижность 9–13 см для обыкновенного глиняного кирпича, 7–8 см – для пустотелого кирпича; 13–15 см – для бутовой кладки; 5–7 см – для оштукатуривания.

Для приготовления известкового раствора песок смешивают с известковым тестом и затворяют водой. Его используют для строительства малоэтажных зданий и внутренних штукатурных работ. В работе он не создает проблем, поскольку характеризуется удобоукладываемостью и хорошей адгезией. Пропорция: 1 часть известкового теста, 2–5 частей песка. Прочность раствора – 2 кг/см2. Чтобы получить материал прочностью 8 кг/см2, вводят цемент (75–100 г на м3).

Для приготовления глиняного раствора смешивают песок с глиной. Но поскольку это проблемно, последнюю предварительно заливают водой и оставляют до размягчения. Полученное глиняное тесто процеживают сквозь сито с ячейками 3 x 3 мм, смешивают с песком и затворяют водой, доводя консистенцию до необходимой вязкости. Пропорция: 1 часть глиняного теста, 2–4 части песка. Для повышения прочности раствора в него добавляют цемент, однако в данном случае полученный материал расходуют в течение 1–1,5 часов.

Цементный раствор применяют для кладки:

♦ стен в зимних условиях методом замораживания;

♦ стен не толще 25 см;

♦ стен при облегченной кирпичной кладке;

♦ стен в тех или иных помещениях с высоким уровнем влажности;

♦ фундаментов.

При строительстве его используют для выполнения наружной облицовки, а внутренние поверхности покрывают известковым или сложным раствором. Для цементного раствора цемент и песок смешивают в сухом виде, после чего затворяют водой. Пропорция: 1 часть цемента: 2,5–6 частей песка. Поскольку раствор быстро твердеет, его используют в течение 1,5 часов.

Сложные растворы, например цементно-известковый, находят применение при работе в нормальных условиях, в основном для внутренней кладки или оштукатуривания подвальных помещений. Для его получения известковое тесто разбавляют водой до состояния известкового молока и процеживают. Песок и цемент соединяют и затворяют известковым молоком, перемешивая до образования однородной массы.

Цементно-глиняный раствор является более прочным, лучше транспортируется (не расслаивается при тряске) и быстрее схватывается. Кроме того, его предпочитают использовать при работе в зимних условиях, так как глина удерживает влагу, которая при размораживании повышает показатели прочности. Глина должна иметь тонкомолотую структуру. Ее вводят в равном соотношении с цементом.

Известково-гипсовый раствор имеет более высокие прочностные характеристики, чем известковый. Благодаря гипсу схватывание ускоряется и начинается примерно через 6 минут после затворения. Через 30 минут раствор отвердевает, поэтому его не готовят в большом количестве. Сначала приготавливают известковый раствор, который потом сдвигают (отводят) в сторону, а на освободившееся место насыпают литровую банку гипса. Затем его затворяют водой, перемешивают не более трех минут и вводят 2–4 л известкового раствора, после чего доводят до необходимой консистенции водой. В него добавляют и поверхностно-активные добавки (например, нафтеновые мыла и пр.), которые делают его более подвижным и удобным в укладке без добавления воды.

Использование пластификаторов (БС и др.) дает возможность сократить количество извести или глины либо вообще исключить их из цементных растворов, благодаря чему расход воды уменьшается на 25 %, снижается водопоглощаемость, а также возрастает морозостойкость.

В зависимости от вида работ требуется разное количество раствора (табл. 6).

Таблица 6

РАСХОД РАСТВОРА ПРИ РАЗНЫХ ВИДАХ СТРОИТЕЛЬНЫХ РАБОТ

Гидроизоляционные материалы. Поскольку любая постройка контактирует с влагой, для защиты сооружения на участке от ее проникновения внутрь необходимо позаботиться о качественной гидроизоляции. Выбор материалов для данного вида работ является очень важным.

Главной их особенностью является то, что они водонепроницаемые и соответствуют требованиям по био-, теплостойкости, прочности и сопротивлению деформации. Экологическая загрязненность приводит к воздействию агрессивных веществ на строительные конструкции и проникновению в строительные материалы грунтовой влаги и токсичных агентов. Поэтому очень важна химическая стойкость гидроизоляции. Современный рынок предлагает широкий ассортимент гидроизоляционных материалов, как хорошо известных, так и новейших.

Битум – органическое вяжущее соединение, является продуктом нефтепереработки, отличается химической устойчивостью. В строительной индустрии используют твердые, полутвердые и жидкие нефтебитумы, которые в зависимости от температуры размягчения классифицируются на 5 марок:

♦ I – не ниже 30° C;

♦ II – не ниже 40° C;

♦ III – не ниже 50° C;

♦ IV – не ниже 70° C;

♦ V – не ниже 90–110° C.

Две последние используются для гидроизоляции.

Рубероид представляет собой картон, пропитанный легкоплавким битумом, который с одной или обеих сторон покрывают тугоплавким нефтебитумом и мелкозернистой посыпкой. Различают подкладочный и кровельный виды. С учетом вышеизложенного, а также типа посыпки и массы 1 м2 выделяют марки, например РКК-440 А, РПМ-300 А, где цифра указывает на массу 1 м2 в граммах, а буква – на характер посыпки (мелко– или крупнозернистая) и др.

Выпускают его в рулонах. Главный недостаток данного стройматериала заключается в том, что он сильно подвержен гниению.

Стеклорубероид – рулонный материал, при производстве которого на стекловолокнистый холст наносят битумную или битумно-полимерную пропитку и покрывают слоем посыпки. Его выпускают в рулонах шириной 960 и 1000 мм при толщине 2,5 мм, площадь составляет 10 м2.

Изол – безосновный рулонный материал, изготавливаемый прокаткой битумно-резиновой композиции, полученной путем термомеханической обработки девулканизированной резины, нефтяного битума, минерального наполнителя, антисептика и пластификатора. Отличается биостойкостью, эластичностью и малой влагопоглощаемостью. Долговечнее рубероида в 2 раза. Используется для гидроизоляции подземных объектов.

Гидроизол – асбестовый картон, пропитанный нефтебитумом. Выпускают в рулонах и производят в двух модификациях – ГИ-Г, ГИ-К (для гидроизоляции и защиты от коррозии).

Гидроизоляционные мастики – смесь нефтебитума (дегтя) с минеральным наполнителем (асбестом, минеральной ватой, мелом, доломитом и др.). Различают следующие разновидности:

♦ в зависимости от связующего – битумные, битумно-резиновые, битумно-полимерные;

♦ от способа применения – холодные (не требующие подогрева и подогреваемые до 60° C) и горячие (дегтевые – до 130° C, битумные – до 160° C);

♦ от назначения – гидроизоляционные асфальтовые, приклеивающие, кровельно-изоляционные, антикоррозионные.

Расход мастики для гидроизоляционных работ составляет 2–3 кг/м2, для приклеивания – 0,8–1 кг/м2. Загустевшую мастику разбавляют уайт-спиритом (керосином и пр.).

Гидроизоляционные полимерные пленки (поливинилхлоридная, полиэтиленовая) толщиной 1,5–2 мм выпускают в рулонах. Они представляют собой полимерный материал, отличающийся прочностью и наличием микроперфорации. Последняя характеристика очень важна, поскольку позволяет использовать материал и в целях пароизоляции.

В последнее время большое распространение получила бутилкаучуковая резина, информация о которой изложена в предыдущей главе.

Данные материалы являются новейшими разработками, не имеющими аналогов.

Керамическая плитка. Современная промышленность выпускает ее не только для отделки прямолинейных поверхностей – так называемую основную, но также и для облицовки внешних (усеночная) и внутренних (лузговая) углов, линии плинтусов и карнизов. С наружной, лицевой стороны она обработана специальной глазурью, а на тыльной находятся рифления, обеспечивающие надежное сцепление ее поверхности с раствором.

На современном строительном рынке представлены следующие виды керамической плитки:

Эмалированная (глазурованная), лицевая сторона которой покрыта цветной эмалью, придающей ей блеск, красоту, твердость и водонепроницаемость. Материал без эмалированного покрытия имеет однородную поверхность без декоративных рисунков.

С основой, которая может быть плотной и пористой. От количества пор зависит водопоглощаемость плитки.

Экструдированная и прессованная, различающиеся способом изготовления. В первом случае ее производят из тестообразных масс, во втором – из порошкообразных смесей, уплотняющихся под высоким давлением.

Из белой, бесцветной и красной массы. В данном случае цвет корпуса зависит от окраски исходного сырья.

Различной формы и размеров. Стандартными считаются только прямоугольная и квадратная конфигурации.

Одинарного или двойного обжига.

По назначению ее разделяют на:

♦ плитку для внутренней облицовки;

♦ фасадную плитку и карты ковровой мозаики для нее;

♦ плитку для пола и карты ковровой мозаики для нее;

♦ плитку со встроенными деталями.

Отечественная керамическая плитка имеет следующие размеры: 10 x 10; 1, x 15; 15 x 15 и т. д. У импортной они зависят от ее назначения. Стеновая имеет размеры 10 x 10; 16 x 16; 20 x 20; 20 x 25; 25 x 33, а напольная – 20 x 20; 30 x 30; 33,3 x 33,3 см.

Напольная плитка обладает большой прочностью благодаря особому составу глины и высокотемпературному обжигу. Стеновая является менее прочной, поскольку на нее оказывается меньшее давление и она чаще подвергается обработке, связанной с установкой оборудования и др.

Инструменты. Для строительства бассейнов необходим хотя бы минимальный набор инструментов и приспособлений. Их подбирают в зависимости от характера производимых работ.

Поскольку любая стройка начинается с земляных работ, потребуются следующие:

♦ кирка, предназначенная для разрыхления особо твердого грунта;

♦ мотыга для разрыхления грунта и перемешивания бетонного раствора;

♦ лопата с прямой режущей кромкой для выемки мягкого или песчаного грунта и чистовой планировки, остроконечная – для крупнозернистого.

♦ заступ, который, как и лопата, может иметь прямую и остроконечную кромку, первый применяют для перемешивания бетонного раствора, а второй используют для работы на легких грунтах;

♦ тачка для транспортировки строительных грузов и земли;

♦ носилки, выполняющие те же функции, что и тачка, и используемые при передвижении по неровной местности.

Некоторые инструменты для земляных работ представлены на рис. 221.

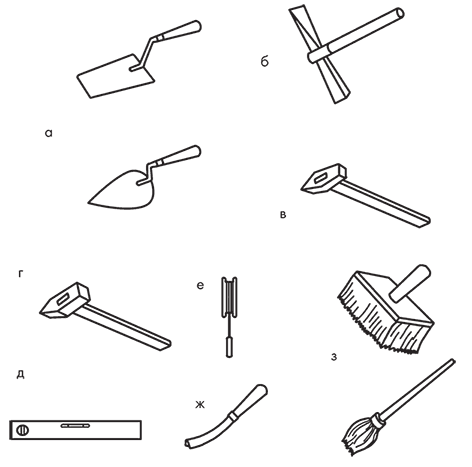

Если владелец участка предполагает самостоятельно возводить стены водоема, тогда для каменных и бетонных работ ему потребуются другие инструменты. Для выполнения кирпичной или каменной кладки нужны:

♦ молоток (кирочка) для раскалывания и обтесывания кирпича;

♦ кельма (мастерок), которая может иметь разную форму, если широким инструментом удобно пользоваться для разравнивания раствора при кладке, то узкий предназначен для заделывания трещин и используется при укладке плитки;

Рис. 221. Инструменты и приспособления для земляных работ: а – лопаты с прямой и остроконечной режущей кромкой; б – заступы с прямой и остроконечной режущей кромкой; в – носилки

♦ расшивка разных форм (с помощью этого инструмента придают нужную форму швам на кирпичной или каменной кладке);

♦ клещи, необходимые, например, для перекусывания проволоки;

♦ отвес, с помощью которого проверяют вертикальность кладки;

♦ уровень для контроля горизонтальности кладки;

♦ угольник для проверки прямоугольности углов;

♦ шнур-причалка, благодаря которому ряды кладки располагают прямолинейно;

♦ порядовка, которую используют для разметки кладки (представляет собой рейку сечением 50 × 50 мм и длиной 2 м, на которой через 77 мм сделаны насечки для контроля толщины каждого ряда кладки);

♦ металлические скобы, которыми порядовку прикрепляют к стене;

♦ складной метр;

♦ молоток и кувалда, которыми откалывают камни и осаживают их в раствор (рис. 222).

Рис. 222. Инструменты для выполнения каменной кладки: а – кельма; б – кирочка; в – молоток; г – кувалда; д – уровень; е – отвес; ж – расшивка; з – кисть и щетка

При бетонных работах также используют специальные приспособления, с помощью которых поверхность раствора заглаживают, что повышает плотность фундамента и его прочность. С данной целью применяют разного рода трамбовки, гладилки и щуп. Последний иногда заменяют арматурным прутком (рис. 223).

Рис. 223. Приспособления для бетонных работ: а – щуп для штыкования; б – узкая трамбовка с металлическим уголком или п-образным профилем; в – круглая трамбовка; г – квадратная трамбовка; д – гладилка

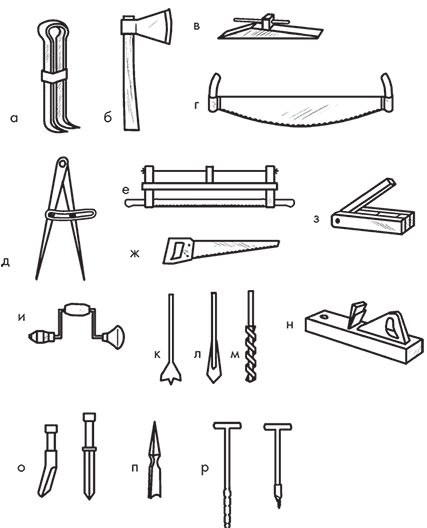

Так как строительство практически невозможно без использования дерева, для работы с древесиной понадобятся такие инструменты, как:

♦ топор для рубки, тесания и выборки пазов;

♦ пилы и ножовки, предназначенные для распиловки древесины;

♦ долота и стамески, применяющиеся для выполнения отверстий путем долбления и выборки;

♦ сверла и буравы, с помощью которых проделывают отверстия;

♦ струги, которыми строгают древесину (к ним относятся рубанки, фуганки, зензубели, медведки, шпунтгобели и пр.);

Рис. 224. Некоторые плотничные инструменты и приспособления: а – чертилка; б – топор; в – отволока; г – поперечная пила; д – циркуль; е – лучковая пила; ж – ножовка; з – малка; и – коловорот; к – центровая перка; л – ложечная перка; м – сверло; н – фуганок; о – долото; п – стамеска; р – бурав

♦ отвес, уровень и ватерпас для контроля горизонтальности и вертикальности при установке деревянных элементов (рис. 224).

Несколько слов о строительных уровнях, разновидностей которых в настоящее время существует достаточно много. С их помощью можно не только определить отклонение поверхностей по горизонтали и вертикали, но и перенести угол наклона с одной части конструкции на другую.

Для строительства бассейнов и других водных объектов часто применяют гидроуровень. Он состоит из шланга длиной от 5 до 25 м, на концах которого устанавливают две колбы с насечками-шкалой. Через них заливают воду в шланг, располагают его по краям водоема и проверяют зеркальность поверхности. Вес его варьируется от 300 г до 1 кг. Прибор стоит очень дешево.

Пузырьковый уровень – самая распространенная модификация. Он представляет собой корпус, в котором сосредоточено от одной до трех колб с жидкостью (спиртом). Приспособление с одной ампулой используют для установления погрешностей горизонтальных поверхностей; с двумя – горизонтальных и вертикальных; с тремя – обеих предыдущих и поворотных. Длина колеблется от 20 см до 2,5 м и даже 4 м.

Строительство бассейнов существенно отличается от постройки, например, дома, поэтому требует отдельного рассмотрения.

Назад: Виды бассейнов

На главную: Предисловие