Металл против металла

Мы уже не раз отзывались о резании нелестными словами.

И все же, несмотря на все недостатки, резание остается сейчас одним из главнейших способов обработки металла. На любом металлическом, на любом станкостроительном заводе целые гигантские цеха заняты станками, осуществляющими резание металла. Их бесчисленное количество — разнообразнейших типов, размеров, назначений.

В семейство металлорежущих станков входят и гигантские карусельные, на вращающихся платформах которых может уместиться целый дачный домик. Резцы такого станка нелегко поднять в одиночку. Среди них и малютки — токарные станки часовых заводов величиной с ручную швейную машину и резцами, похожими на иглы. Токарные, винторезные, строгальные, сверлильные, револьверные, фрезерные, шлифовальные, протяжные станки — все они предназначены для обработки резанием.

Их объединяет то, что изменение формы обрабатываемого металла осуществляется снятием стружки. Это может быть совсем крохотная частичка металла, различимая только в микроскоп. Такие пылинки-стружки снимаются песчинками корунда при шлифовке. Это могут быть и куски металла в два пальца толщиной, вылетевшие из-под резца крупного строгального станка. Но все это — стружка. И основная тенденция развития обработки металлов резанием состоит в том, чтобы снять этой стружки как можно больше за один и тот же период времени.

А что ограничивает эту скорость?

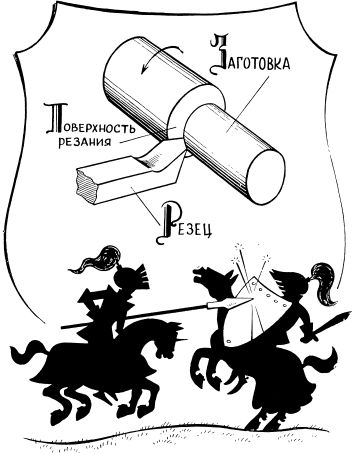

Стойкость резца. Ведь процесс резания — это борьба металла заготовки с металлом резца. Резец должен быть тверже заготовки, иначе его острую грань сомнет, изломает металл заготовки.

Подобрать сплав, более прочный, чем обрабатываемый металл, нетрудно. Издавна существует специальная группа инструментальных сталей, которые после закалки обладают достаточной твердостью, чтобы резать металл, но только сравнительно медленно.

Самый процесс резания, отрывания одних частиц металла от других, чрезвычайно сложен. Вокруг режущей грани резца металл рвется, течет, сминается, испытывает стремительно изменяющиеся напряжения. От трения выделяется большое количество тепла, нагревается заготовка, накаляется резец. Светлая поверхность стружки мгновенно темнеет, по ней пробегают цвета побежалости. Нельзя взять ее в руки — она обожжет, словно только что побывала в печи. Это вот тепло и не дает повысить скорость резания. Нагреваясь, металл резца теряет свою прочность.

Поединок металлов.

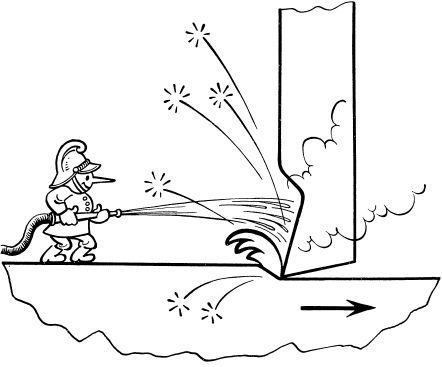

Охлаждение — первое, что приходит в голову, когда встает вопрос борьбы с нагревом резца, и охлаждение широко применяют на металлорежущих станках. Движется вдоль обрабатываемого валика резец, и вместе с ним движется струя охлаждающей жидкости. Она льется прямо на то место, где единоборствует с заготовкой резец и охлаждает его. Процентов на 25–40 удается с помощью охлаждения поднять скорость резания.

Жарко приходится в этой борьбе граням резца.

Второй путь — изготовление резцов из такого материала, который выдерживал бы высокую температуру не размягчаясь. И техника в течение более полувека идет по этому пути.

До конца прошлого века металлорежущие инструменты изготовляли главным образом из простой углеродистой стали. Ее режущие свойства теряются уже при температуре в 225 градусов. Скорость резания резцами из такой стали не превышала 5 метров в минуту.

В начале нашего века был сделан первый качественный скачок — применены для изготовления резцов легированные стали, в состав которых входят хром, вольфрам, молибден и т. д. Режущая кромка резцов из этих сталей еще надежно работала при нагреве до 600–650 градусов. Их применение позволило значительно — в 4–5 раз — повысить скорости резания. Стали эти назвали быстрорежущими: ведь скорость стекания стружки из-под резца поднялась до 30 м в секунду.

Но и это не предел эволюции.

Следующий этап борьбы за скорость резания связан с применением твердых сплавов.

Еще в 1893 году был впервые получен карбид вольфрама. Ученые сразу же заинтересовались его удивительной твердостью — она приближалась к твердости алмаза. И, конечно, сразу же возникла мысль применить это сверхтвердое вещество для резания металла.

Но это оказалось не просто. Карбид вольфрама — вещество чрезвычайно хрупкое. Чтобы изготовить из него резец, пришлось пойти на хитрость. Порошок карбида вольфрама смешали с порошком металла кобальта, спрессовали эту смесь так, что получилась пластинка, которую можно было поставить в державку резца. Прокалили ее под давлением. И оказалось, что кобальт спаял между собой частицы карбида и хрупкость материала резко снизилась.

Такие материалы начали применяться в нашей стране около 1929 года, и стойкость резцов повысилась снова более чем в полтора раза. Ведь вольфрамо-кобальтовые резцы выдерживают нагрев до 900 градусов! Это позволило поднять скорость резания еще в 4–5 раз!

Казалось, на этом возможности металлов исчерпаны, и ученые обратились к керамическим материалам. К ближайшим родственникам глиняного горшка и кирпича. Ведь именно они обладают особенной теплостойкостью. Ведь именно из них делают внутреннюю облицовку доменных печей и своды мартенов.

Конечно, и эта задача — применить керамические резцы — была нелегкой. Только около 1950 года пришли на производство первые неметаллические резцы. Их температурный потолок достигает 1200 градусов.

Основой состава керамических резцов является корунд — окись алюминия. Это самый твердый после алмаза материал. Высока и температура его плавления — 2050 градусов.

Применение керамических резцов позволило увеличить скорость резания до 1000 м в минуту. Таким образом, скорость резания выросла за полвека в 200 раз!

Назад: Изобретатели железного шитья

Дальше: Искра вместо резца