Металл работает, устает, ползет…

Конечно, одним испытанием прочности материала на растяжение нельзя представить себе полной характеристики всех возможностей материала. Например, чугун, такой непрочный на растяжение, оказывается, совсем неплохо выдерживает сжатие. Поэтому приходится производить целый ряд испытаний, прежде чем удастся заполнить все клетки справочника, выяснить все прочностные характеристики металла.

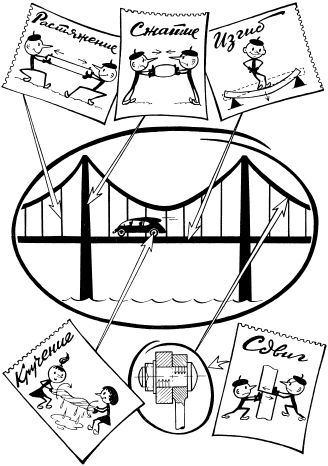

Какие нагрузки приходится испытывать деталям машин, частям конструкции в их, так сказать, практической жизни? Да самые различные! Но все их можно свести к нескольким простым. Вот они.

Первое — это, конечно, растяжение. Видели вы в Москве подвесной Крымский мост через Москву-реку? Если окажетесь рядом с ним, обязательно посмотрите. Его главный пролет подвешен к гигантской металлической конструкции, укрепленной на установленных с обеих сторон моста массивных стойках. Так вот, стальные стержни, на которых подвешен мост, испытывают растягивающее усилие от веса моста. Как говорят инженеры, эти стержни работают на растяжение. На растяжение работает и гигантская цепь, к которой подвешены эти стержни. А вот массивные стойки опоры этой цепи работают на сжатие.

Сжатие — это второй очень важный и часто встречающийся вид нагрузки.

В какие только передряги не случается попадать металлу!

На сжатие работают фундаменты домов и машин, опоры мостов и ферм. Трудно сказать, работающих на сжатие или на растяжение деталей больше встречается инженеру?

Изгиб — еще одна важная форма нагрузки. На изгиб работают рельс, переброшенный вместо мостика через реку, ферма подъемного крана, подающего грузы на стройке, крылья самолета, которыми он «опирается» о воздух.

Работа на изгиб детали отличается от работы на сжатие и на растяжение. Там в работе участвует на равных основаниях все сечение детали. Узнать напряжение в каждом участке сечения можно, просто поделив общее усилие на площадь сечения. А при изгибе всегда остается центральный слой, который почти не работает. Если его извлечь, прочность детали на изгиб почти не уменьшается.

О скручивании — еще одном виде нагрузки — можно получить представление, вспомнив, как выжимают мокрое белье. Скручивание — тоже одна из распространенных нагрузок. На скручивание работают бесчисленные оси машин и многие детали конструкций.

Скручивание обладает той же особенностью, что и изгиб, — далеко не все участки сечения вала равно участвуют в сопротивлении внешнему скручивающему усилию. Особенно лениво ведет себя центр — реальная область вокруг оси вращения. Чем дальше от этой воображаемой линии, тем большее напряжение испытывает металл при скручивании. И само собой очевидно, что трубка равной массы металла будет несравненно лучше работать, чем сплошной стержень.

Есть и еще один — последний — вид статической нагрузки — сдвиг. На сдвиг «работает» железный лист, разрезаемый ножницами. Но, помимо статических, детали машин испытывают массу и динамических нагрузок. Взрывающийся в цилиндрах двигателя бензин ударяет в поршень, тот передает толчок шатуну, затем коленчатому валу и т. д. Даже тиканье ваших наручных часов — это непрерывные звуки ударов. И, конечно, инженерам необходимо знать, как ведут себя металлы при таи называемых ударных нагрузках.

Статические нагрузки мы измеряем в килограммах, приходящихся на единицу площади. Ударные нагрузки характерны мгновенностью действия. Поэтому очень часто они измеряются количеством кинетической энергии, которую израсходовали при ударе, или, иначе, количеством работы, которую при этом совершили.

Хрупкие материалы обычно плохо противостоят ударам. Интересную особенность сопротивления пластических металлов этому виду нагрузки нельзя здесь не отметить.

Возьмите две стальные тонкие проволочки — одну короткую, другую раза в три длиннее. Привяжите сначала короткую к гвоздю или ручке двери и попробуйте ее рывком оборвать, привязав свободный конец к палочке, за которую удобно схватиться рукой. А теперь этим же способом попробуйте разорвать длинную. Вряд ли вы не почувствуете разницы в требующемся усилии. Длинную разорвать окажется куда труднее, чем короткую. Она лучше пружинит и смягчает ваш рывок.

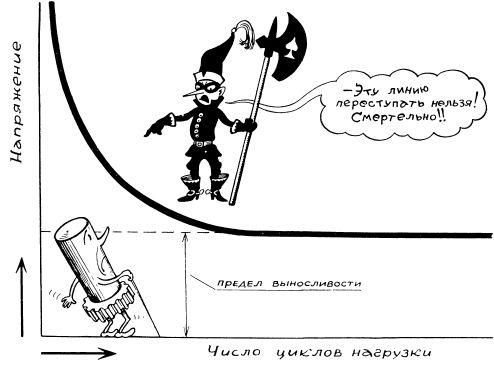

Однако разрушить металл может не только статическое усилие, превосходящее предел прочности данного металла, не только динамический удар определенной энергии. Металл можно разрушить, то нагружая его, то разгружая, то вновь нагружая бесчисленное количество раз, хотя максимальная величина нагрузки и не будет слишком большой. А такие нагрузки встречаются в технике очень часто. Вспомните паровую турбину — струи пара из сопла ударяют в ней о лопатки. Лопатки начинают вибрировать. До 200 тысяч таких вибраций в минуту испытывает лопатка. И хотя максимальная величина вызываемой ими нагрузки, к тому же длящейся каждый раз очень недолго, значительно ниже предела прочности, ее длительное повторение может разрушить металл.

Опыты показали, что для чугуна и стали есть предел выносливости— величина меньшая такой переменной нагрузки, сколько бы раз ее ни прилагали к металлу, все равно его не разрушит. А большая — разрушит, например, через 50 млн. колебаний. Еще большая — через 4 млн. и т. д.

И эту характеристику металла надо знать, и эти испытания провести. Ведь сколько деталей машин работает у нас сейчас в условиях такой пульсирующей знакопеременной нагрузки! В их числе и оси поездов, и кривошипно-шатунные механизмы двигателей внутреннего сгорания, и рессоры автомобилей.

Разрушение металла от такого рода нагрузок называется усталостным разрушением. Металл как бы устает сопротивляться надоедливым нагрузкам и разрушается. Такое разрушение начинается со случайной царапины, трещины, неровности, проведенной резцом при снятии стружки. У этой царапины происходит местная концентрация напряжений. Раз за разом углубляется трещина, и наконец деталь ломается. Обычно это бывает абсолютно неожиданно: ведь невозможно увидеть снаружи развивающуюся в детали трещинку.

Предел выносливости — максимальное напряжение, еще не вызывающее разрушения металла, обычно в 2–3 раза ниже предела прочности, нередко ниже даже предела текучести этого металла.

Величина предела выносливости определяется свойствами изучаемого металла, но и в очень значительной степени состоянием его поверхности. Если образец имеет грубо обточенную поверхность, предел выносливости окажется для него меньшим, чем для другого образца, отличающегося только чистотой поверхности — отшлифованной или отполированной. Это и понятно: ведь разрушение начинается с концентрации напряжений в какой-нибудь трещинке, а если ее нет, металл будет работать дольше.

Никому не позволено выходить за рамки.

…Сравнительно недавно произошло это — тогда, когда инженеры-теплотехники начали борьбу за подъем параметров пара — его температуры и давления.

Выгодность этого была доказана теоретически и ясна всем без исключения. Так в чем же дело? И начали проектировать и строить паровые котлы и турбины все более высоких параметров.

Котлы и турбины работали вначале отлично. Потом… Потом они переставали работать совсем. Сначала начали рваться трубопроводы высокого давления. Затем оказалось, что лопатки турбин чуть ли не скребут по пазам корпуса. Они почему-то удлинились, выросли. Это было удивительно: ведь нагрузка на них не выходила даже за пределы пропорциональности.

И тогда-то впервые было произнесено это слово — крипп металлов, или иначе — ползучесть металлов.

Оказалось, что при высоких температурах металл под влиянием статических нагрузок ползет, удлиняется. Удлинившись, распухнув, разрывались паропроводы свежего пара, удлинялись и лопатки, постоянно работающие с этим очень горячим паром.

Правда, металл ползет очень медленно. Например, метровой длины стержень из углеродистой стали за год работы под нагрузкой в 100 кг на кв. см при температуре в 540 градусов удлинится всего на 15 мм. Но и этого с избытком довольно, чтобы остановить, испортить паровую турбину. Тем более, что уже незначительное повышение температуры— всего до 600 градусов — увеличивает скорость ползучести этого стержня почти в 10 раз.

Разные сплавы ползут по-разному. Одни начинают ползти при более высокой температуре, другие — при менее высокой. А какому огромному числу изделий из металла приходится работать при высокой температуре! Да, и эта характеристика нужна для инженера-конструктора. И без нее он не сможет спроектировать целого ряда современных машин.

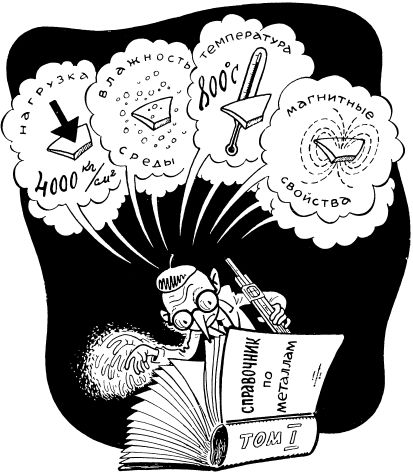

…В конструкторском бюро стоит у чертежной доски инженер. На белом листе ватмана, приколотом канцелярскими кнопками к мягкому дереву доски, — наброски конструкции. В руке у инженера логарифмическая линейка — удивительно простой и удивительно удобный счетный прибор. На столике перед ним — справочники и бумага. Инженер не только чертит, он рассчитывает конструкцию.

Вот он думает над основанием машины — станиной. На ней встанет весь корпус станка, она должна быть прочной. Вместе с тем она должна быть и массивной, чтобы обеспечить устойчивость. Значит, материал, из которого станина будет сделана, должен быть дешевым. Что же это за материал?

Инженер смотрит в таблицы, где приведены различные характеристики металлов. Может быть, для этой цели применить сталь? Ведь одна из ее марок имеет допустимое напряжение при работе на сжатие, так привык говорить инженер, равное 1500 кг на кв. см. Но ведь то же самое напряжение выдерживает и значительно более дешевый чугун. И инженер останавливает свой выбор на чугуне.

А теперь он занят подбором материала для турбинных лопаток. Ро тор этой турбины будет делать 3 тысячи оборотов в минуту. Центробежная сила схватит лопатку и начнет ее вырывать из ротора, попытается оторвать ее от основания. Инженер подсчитывает, перемещая движок логарифмической линейки, величину этой силы. Ого! Целые 4 тонны на 1 кв. см, не считая усилий от струй пара, которые тоже надо будет учесть.

Иногда это совсем не просто — найти нужную марку сплава.

Да ведь к тому же этой лопатке придется работать постоянно во влажной атмосфере уже начинающего конденсироваться пара, и, конечно, надо обеспечить, чтобы она не начала ржаветь… Инженер листает те страницы справочника, где собраны характеристики лучших легированных нержавеющих сталей. Только там сможет найти он нужный материал…

А сколько хлопот доставит инженеру выбор материала для тех частей его машины, (которым придется работать при температуре в 800 градусов! Он пытается обеспечить их охлаждение струей холодного воздуха, прокачиваемой по трубам водой. Ничего не получается, весь «тепловой удар» придется принять на себя материалу конструкции. Он открывает специальную главу справочника, где собраны характеристики жаропрочных материалов. Здесь сообщается не только о прочности их при комнатной температуре, но и об их поведении при температуре в 300, 600, 800 градусов… Нелегкое дело подобрать материал для таких сложных условий работы!

…Проект машины готов. Тонкие неуверенные линии, проведенные по ватману твердым, как гвоздь, карандашом ЗН, линии, которые можно в одно мгновение стереть и заменить другими, обведены мягким жирным НВ. Внизу справа — перечень составляющих машину деталей. И рядом с каждым названием обязательно присутствует марка материала, из которой инженер просит изготовить эту деталь. Только тогда он отвечает за прочность машины.

Назад: Испытание характера

Дальше: Облагораживающие добавки